炭活化一体制备烟气净化用活性炭及其脱硝性能

0 引 言

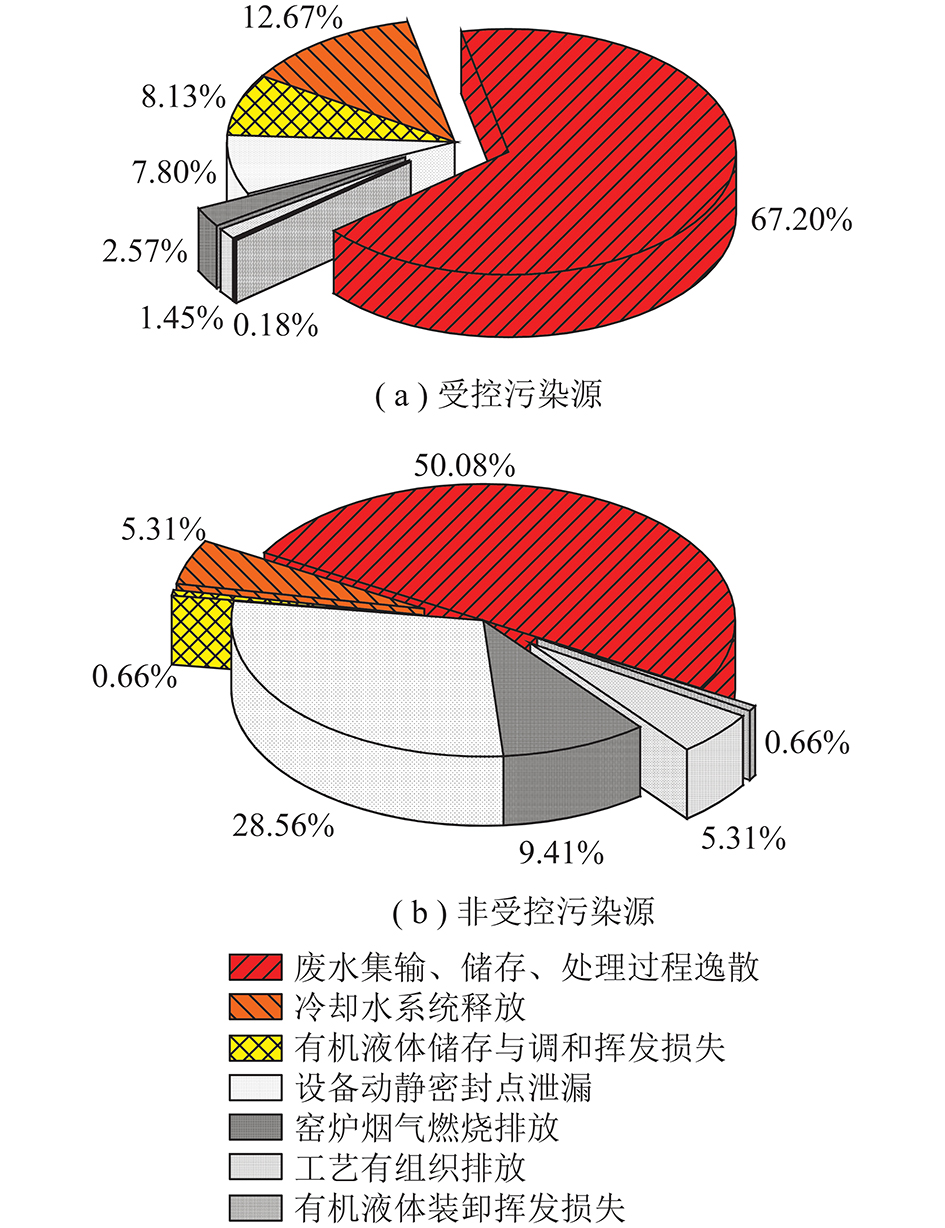

活性炭较大比表面积、丰富的表面化学特性,使其具有独特的吸附、催化特性[1]。由于其广谱吸附特性和较低应用成本,活性炭在水处理[2- 3]、烟气净化[4-6]、食品脱色[7-8]和废气治理[9-10]等领域发挥着不可替代的作用。我国是世界上最大的活性炭生产国,产能接近130万t/a。近年来,国内活性炭年产量大约100万t,其中60%~70%为煤基活性炭。烟气净化用活性炭作为典型的煤基活性炭,具有脱硫效率高,低温脱硝及污染物一体化脱除等特点,使其在矿石烧结、焦化烟气处理领域使用广泛[11],填装及消耗量巨大。烟气净化用活性炭产品指标优化、生产技术革新等进展备受关注。

烟气净化用活性炭脱硫性能较好,但脱硝率较低。传统的选择性催化还原(Selective Catalytic Reduction, SCR)催化剂脱硝率高达95%[12-13],烟气净化用活性炭在工业运行装置内脱硝率仅70%左右[11,14]。烟气净化用活性炭脱硝性能与其表面化学特性密切相关[15],可通过改善活性炭自身表面化学特性的方式提升系统脱硝性能。大量研究着重采用化学法引入官能团和配入添加剂[16-18],如酸碱改性多为后处理工艺,这种固液反应涉及活性炭颗粒运输、分离干燥等,整体流程长、生产成本高。此外,因活性炭改性利用酸或碱,设备防腐处理投资较高,实际工业化生产污染严重,生产环境较差。

在生产工艺确定的情况下,原煤很大程度上决定了活性炭强度、孔结构等性能。利用原料煤自身特性通过配煤改善活性炭表面化学性质的影响研究较少。活性炭生产通常以高变质程度的无烟煤和烟煤为原料,低变质程度的长焰煤、褐煤很少使用。我国低变质程度原料煤资源丰富,且价格较低,可尝试利用其制备烟气净化用活性炭。研究表明,利用成本较低的褐煤制备活性炭SCR脱硝效果较好[19-20],但主要仍通过化学活化或引入金属活性位提升了脱硝性能。以褐煤等低变质程度煤为原料,利用其丰富的酸性含氧官能团制备高脱硝的活性炭,尚未开展针对性研究。此外,商品活性炭通常以烟煤、无烟煤配煤制备,其单种煤制备活性炭的性能,配煤对活性炭性能指标的影响缺乏清晰认识。

炭化活化一体工艺是将炭化后的物料持续升温至一定温度且通入水蒸气进行活化造孔反应。炭活化一体工艺应用在工程上可缩短工艺流程,节约设备投资和降低生产消耗,具有较明显优势。烟气净化用活性炭主要在移动床反应器内脱硫脱硝,其强度和运行成本密切相关,对孔隙的发达程度要求不高,因此烟气净化用活性炭只需浅度活化,利用转炉设备完全可适用于炭活化一体工艺条件。

1 原料煤

选用国内4个区域典型煤种作为制备活性炭的原料,包括宁夏太西无烟煤(TX)、山西大同弱黏性烟煤(DT)、陕西府谷长焰煤(FG)和内蒙霍林河褐煤(HLH)。所选原料煤为各地区的典型煤种,且煤阶有所差异。4组原料煤的工业分析及元素分析结果见表1。

表1 原料煤的工业分析及元素分析

Table 1 Proximate and ultimate analysis of raw coal samples %

注:*差减法计算。

煤基活性炭的灰分主要来自原料煤,较多灰分不利于活性炭孔隙的发育和碳骨架的形成[21],原料煤低灰分且具有较高碳含量是制备优质活性炭的基本要求。4种原料煤中褐煤(HLH)的灰分最高,达6.32%,大同弱黏煤灰分最低,仅为4.18%。总体来看,4种原料煤的灰分均不高,对生产活性炭产品有利。

太西无烟煤中挥发分为7.50%,固定碳含量在4种原料煤中最高,达92.50%。大同弱黏煤、府谷长焰煤和霍林河褐煤固定碳分别为68.79%、62.47%和51.77%,呈由高至低的趋势。原料煤的固定碳含量越高,同等炭化条件下制得炭化料芳香层排列的有序化、石墨化程度会越高,气化反应性越低[22]。

煤的变质程度越低,煤中氧元素含量越高。褐煤(HLH)氧元素含量最高,达19.01%;无烟煤(TX)氧元素含量最低,仅1.99%。含氧官能团是低变质程度煤中氧的主要存在形式,尤其褐煤中存在大量羧基、羟基等酸性含氧官能团[23]。活性炭中含氮官能团主要来自原料中氮元素,4组原料煤的氮元素含量不高。原料煤硫元素质量分数均在0.50%左右,属于优质的低硫煤。

原料煤的煤岩组成和镜质组平均最大反射率见表2,可知4组原料煤中惰质组含量最高的为大同弱黏煤(DT),可达50.5%;镜质组含量最高的是霍林河褐煤(HLH),可达87.2%。原料煤(TX、DT、FG、HLH)镜质组平均最大反射率Rmax分别为2.78%、0.63%、0.53%和0.42%,结合挥发分及元素含量表明4组原料煤均具有代表性,变质程度由高至低排序。

表2 原料煤的煤岩组成和镜质组平均最大反射率

Table 2 Petrographical constitution and mean maximum reflectance of vitrinite of coal samples

煤的CO2反应性以煤高温干馏的焦渣还原CO2的能力为煤CO2反应性指标α,可体现煤的活性,具体见表3。可知不同温度段变质程度低的煤CO2反应性均高于高变质程度煤样。温度800 ℃条件下,褐煤(HLH)和长焰煤(FG)的α分别达28.2%和12.9%;大同弱黏煤(DT)的α为3.6%,无烟煤(TX)在800 ℃时α为0。随温度升高,CO2转化率随之提升,1 100 ℃时褐煤(HLH)和长焰煤(FG)的α已达100%,而无烟煤(TX)仅为42.8%。煤的CO2反应性与其变质程度、灰分和灰成分有关,在原煤灰分接近且较低的情况下变质程度是主导因素。随煤变质程度加深,煤的挥发分降低且煤中炭的石墨化程度升高;另外低变质程度煤比表面积大、开孔率高,可与CO2充分接触反应。

表3 原料煤的CO2反应性

Table 3 CO2 reactivity of raw coal samples

2 试 验

2.1 活性炭制备试验

实验室制备烟气净化用活性炭采用“成型 低速炭化 物理活化”工艺,利用单原料煤或配煤生产,不采用加入添加剂或其他改性的方式改善其性能。

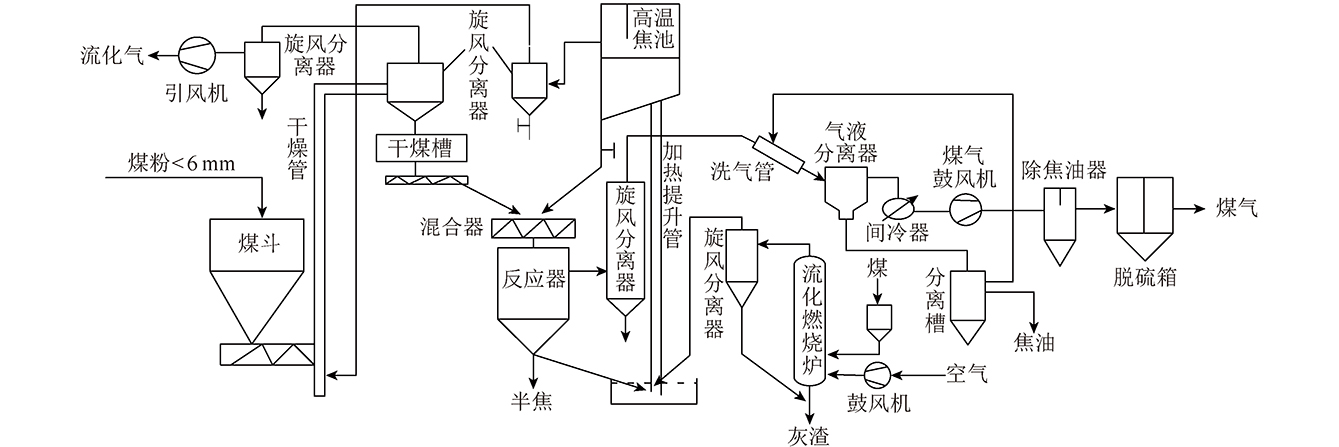

活性炭制备工艺流程如图1所示,具体如下:

图1 试验制备活性炭工艺流程

Fig.1 Lab-scale preparation technological process of activated carbon

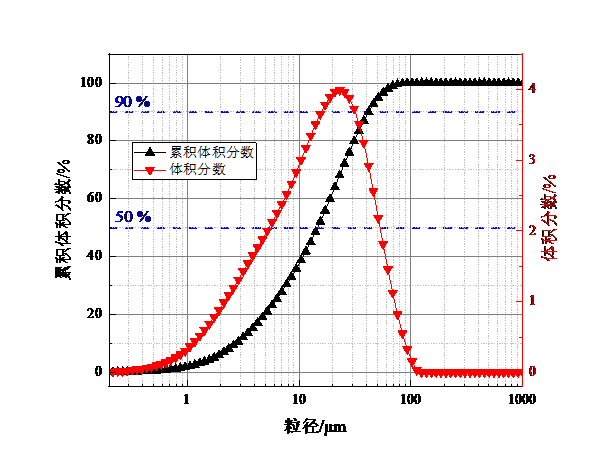

1)制粉。将原料煤置于球磨机中磨制成200目(0.074 mm)标准筛通过率超90%的煤粉。如果配煤制备活性炭,按配比将原料煤称重后置于球磨机中混磨,保证原料煤混合均匀。

2)捏合。将煤粉、煤焦油和水按质量比100∶45∶20,在90 ℃下利用连续式捏合机混捏30 min,直至成均匀膏状。焦油作为黏结剂,要求沥青质质量分数大于50%。

3)成型。将捏合后膏状物料利用液压机和模具压制柱状物料。模具为若干直径10 mm圆孔的钢板。液压机最高压力达到30 MPa,每次可压制得到约1.5 kg柱状湿料条,将料条切至长度15~25 mm。如果将湿料条直接升温炭化,快速脱水易造成料条破碎,从而导致产品强度降低。因此,将湿料条自然风干48 h以上,再放入干燥器内备用。

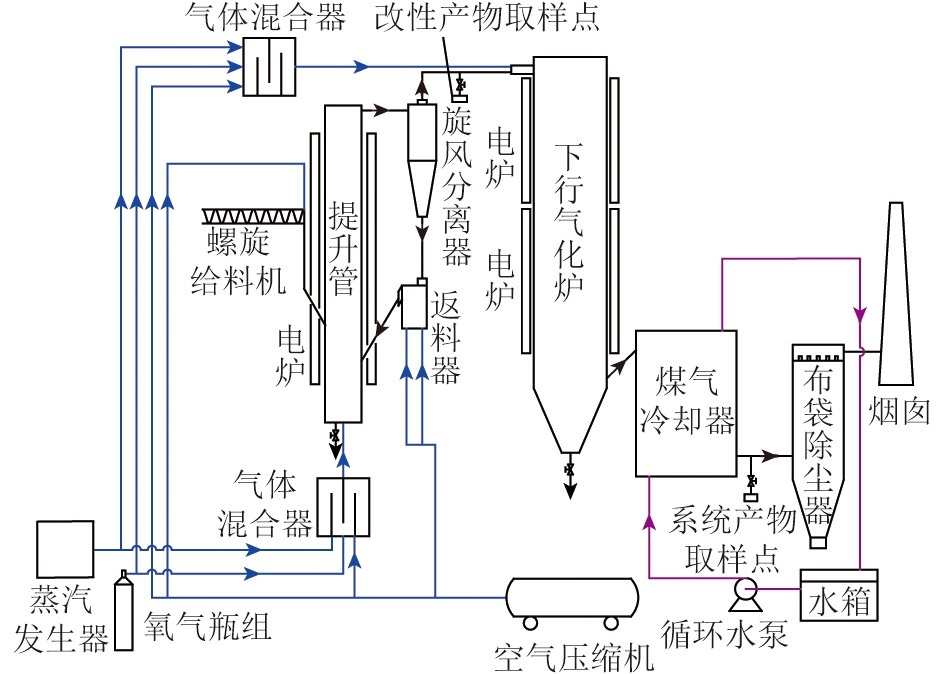

4)炭化活化。回转炉试验装置如图2所示,利用回转炉开展炭化活化试验。回转炉试验装置为电阻式加热,炉体带动反应炉管旋转,因此物料受热较为均匀。反应炉管内径15 cm,最大可填装2 kg物料,其中心处插入热电偶,由温控仪调节炉温。活化所用蒸汽由储液槽、平流泵和汽化器提供,炭化活化产生的尾气经吸收瓶后排空。

图2 回转炉试验装置

Fig.2 Experimental equipment of rotary furnace

煤基活性炭的炭化过程控制理论已非常成熟,制得的炭化料也称为炭素前驱体,其对活性炭孔隙可发育、强度起决定性作用[24-25]。控制炭化终温和升温速率可确保以固相炭化路径为主,制成石墨化程度低、各向同性的炭化料,从而利于下一步活化造孔[26]。活化是以水蒸气作为活化剂对炭化料进行造孔的过程,类似水煤气反应,属于典型的吸热反应。

烟气净化用活性炭需要较高的强度及循环脱除性能,因此浅度活化制成孔隙初发育的多孔材料即可。活性炭工业生产炭化、活化分别采用不同装置,物料经历冷却、转运和活化再升温等,流程较长、热量损耗大。笔者开展活性炭的炭化活化分段和炭活化一体制备试验,通过对比得率、产物性能指标研究炭化活化一体制备活性炭的可行性。

炭化活化分段工艺。炭化过程从室温以10 ℃/min温度梯度升至650 ℃,保温30 min制成炭化料,取出炭化料冷却至常温;将炭化料以10 ℃/min温度梯度升温至850 ℃,且保温20 min,在750 ℃时通入量为0.50 mL/(g·h)的水蒸气作为活化剂。

炭化活化一体工艺。炭化过程从室温以10 ℃/min温度梯度升至650 ℃,保温30 min。然后由650 ℃以10 ℃/min温度梯度升温至850 ℃,并且保温20 min,在750 ℃时通入量为0.50 mL/(g·h)的水蒸气作为活化剂。

得率(Yield Rate,YR)是活性炭制备过程中重要的参数,包括炭活化一体得率YRca、炭化得率YRc和活化得率YRa,具体计算式为

(1)

(2)

(3)

其中,ma、mc、md分别为制成活性炭样品质量、炭化料质量和干料条质量,kg;炭化和活化分段工艺综合得率由YRc和YRa相乘得出。

2.2 活性炭基本指标测定

2.2.1 碘吸附值

单质碘I2为共价半径0.133 nm的非极性物质,是用于评价活性炭吸附性能典型介质,可反映活性炭微孔的发达程度。本研究测定活性炭碘吸附值根据GB/T 7702.7—2008《煤质颗粒活性炭试验方法-碘吸附值的测定》。

2.2.2 强度

耐磨强度和耐压强度与烟气净化用活性炭应用性能密切相关,直接影响活性炭的应用成本,属于关键指标。根据GB/T 30202.3—2013《脱硫脱硝用煤质颗粒活性炭试验方法 第3部分:耐压强度、耐磨强度》的要求进行操作。

2.2.3 堆积密度

基本遵循GB/T 30202.1—2013《脱硫脱硝用煤质颗粒活性炭试验方法 第1部分:堆积密度》的要求进行操作。考虑到试验制备活性炭量较少,无法充分准备,缩分后将2 kg样品用于检测堆积密度。采用全部制备的活性炭样品,按标准要求干燥及筛分处理后,每个样品连续做3次平行测定,测定结果差值低于3%。堆积密度结果以算术平均值表示,精确至整数位。

2.3 活性炭孔结构及表面化学测定

2.3.1 活性炭孔结构测定

利用美国康塔仪器公司的Autosorb-1型气体吸附仪,以-196 ℃液氮作为吸附质测定活性炭样品的孔结构。首先,将活性炭破碎成3~5 mm颗粒,在300 ℃条件下抽真空脱气4 h,真空度可达1.63×10-6 Pa。利用液氮作为吸附质测定活性炭颗粒吸附/脱附等温线,测试过程中相对压力P/P0为10-6~1。由BET(Brunauer Emmet Teller)方程计算活性炭样品比表面积,并利用密度函数理论(Density Function Theory, DFT)解析孔径分布。

2.3.2 X射线光电子能谱

X射线光电子能谱(X-ray Photoelectron Spectroscopy, XPS)可有效表征材料表面元素组成和化学状态,在炭材料领域应用较广泛。本研究利用美国赛默飞世尔公司的ESCALA250Xi型光电子能谱仪表征,设备的射线源为单色Al Ka(hv=1 486.6 eV),分析室真空度优于1×10-7 Pa,以结合能为284.6 eV的污染碳校正结合能。

2.3.3 酸碱滴定

化学滴定法是测试炭材料表面化学性质的传统方法,酸碱反滴定可定量得出活性炭表面酸性位和碱性位总含量。具体操作步骤如下:

1)将活性炭研磨制200~270目(0.053~0.074 mm),并称取0.5 g放置于锥形瓶中,称取0.1 mmol/mL的NaON/HCl溶液50 mL至锥形瓶中,将锥形瓶放置在振荡器中振荡48 h。

2)采用滤纸将锥形瓶中溶液滤出,并取上层澄清溶液20 mL分别利用HCl或NaOH进行反滴定。计算活性炭表面酸性位含量见式(4)。

(4)

其中,n(OH-)为NaOH溶液容量,取50 mL;m(OH-)为NaOH溶液浓度,mmol/mL;Δn为HCl溶液滴定浓度,mL;m(H )为HCl溶液浓度,mmol/mL;W为活性炭取样质量,g。

2.4 活性炭脱硝率测定

活性炭SCR脱硝率采用固定床反应系统测定,具体装置如图3所示。将活性炭破碎为5~8 mm颗粒装入圆柱状固定床反应管(Φ=25 mm),填装高度为13 cm,利用反应管外部包裹的电阻加热器控制反应温度。脱硝反应后的NO浓度由尾气分析仪(FGA-4100A)检测并记录。

图3 活性炭SCR脱硝活性评价系統

Fig.3 Experimental evaluation system used for SCR activity of activated carbon samples

烟气组分对炭材料SCR脱硝性能影响已有较明确结论,如H2O对炭材料的SCR脱硝活性存在抑制作用,而CO2作为非极性惰性气体对脱硝几乎无影响[27]。因此,在开展活性焦的SCR脱硝试验过程中简化模拟烟气组成,不再配入H2O及CO2气体。通过高压钢瓶提供NO、O2和N2气源,由质量流量计控制流量配制NO质量分数为500×10-6的气体,500×10-6的NH3为还原剂,O2质量分数8%,气体总流量为2 L/min,脱硝评价试验的反应空速为1 880 h-1。

NO平衡转化率是评价活性炭样品SCR脱硝活性的关键指标,具体的计算为

η=(C(NO)in -C(NO)out)×100%/C(NO)in,

(5)

式中,C(NO)in为NO进口浓度;C(NO)out为稳定状态下NO出口浓度。

3 结果与讨论

3.1 炭活化一体化工艺与分段工艺对制备活性炭的影响

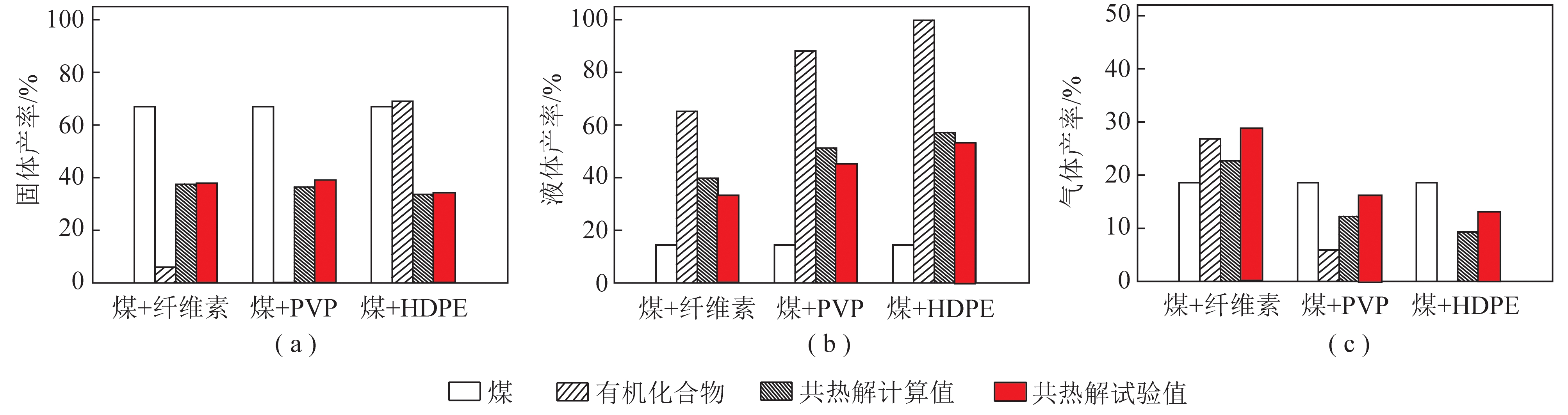

分别利用炭化-活化分段(Carbonization &Activation Segmentation process, CAS)工艺和炭活化一体(Carbonization &Activation Integration process, CAI)工艺制备活性炭,原料采用100%的单种煤。炭活化一体工艺生产活性炭得率与炭化-活化分段综合得率由试验得出,炭化-活化及炭活化得率结果见表4。

表4 炭化-活化及炭活化得率

Table 4 Yields rate of CAS and CAI process %

4组原料煤(TX、DT、FG、HLH)制备的活性炭样品,依次标为S1、S2、S3和S4,炭化活化分段工艺所制备的样品下标S。随着原料煤变质程度加深其挥发分逐渐降低,炭化得率随之升高。以褐煤(HLH)为主要原料的炭化得率为36.7%,长焰煤(FG)和弱黏煤(DT)炭化得率分别为48.6%和51.3%,变质程度最高的无烟煤(TX)其炭化得率达66.9%。活化得率规律一致,即原料煤变质程度越高则活化得率随之增加。

由表4可知,炭活化一体制备活性炭得率均显著高于炭化-活化分段工艺的综合得率。如采用褐煤(HLH)炭活化一体得率为35.1%,而炭化-活化综合得率仅25.1%;采用无烟煤(TX)炭活化一体得率达60.5%,而炭化活化分段综合得率仅55.7%。原料煤炭活化一体制备活性炭也呈现原料煤变质程度越高则得率越低的规律。

炭化-活化分段工艺及炭活化一体工艺制备活性炭样品的基本指标见表5,包括碘吸附值、堆积密度、耐磨强度和耐压强度。

表5 炭化-活化及炭活化一体制备活性炭指标

Table 5 Basic indexes of activated coke samples prepared by single coal

4种原料煤采用炭活化一体工艺与炭化-活化分段工艺相比,所制活性炭碘吸附值呈不规律变化。如长焰煤和褐煤(FG、HLH)利用炭活化一体工艺制备活性炭碘吸附值分别为460和549 mg/g,高于分段工艺所制的活性炭碘吸附值451和522 mg/g。而无烟煤和烟煤(TX、DT)采用炭活化一体工艺制备的活性炭碘吸附值相较炭活化分段工艺降低。

强度是烟气净化用活性炭的关键指标,直接关系到运行成本和设备安全性[11]。炭活化一体工艺所制备的活性炭耐磨强度和耐压强度均较炭活化分段工艺有不同程度增加。尤其是利用弱黏结性烟煤(DT)采用炭活化一体工艺制得活性炭样品耐磨强度为96.8%,高于炭活化分段工艺的94.5%;耐压强度达377 N,相比分段工艺所制活性炭耐压强度303 N有显著提升。

原料煤的变质程度、CO2反应性不仅影响产物得率,且在一定程度上决定了所制活性炭产品的孔结构发育特征[28-29]。炭化工艺与煤的中低温热解工艺较类似,升温过程中挥发分转化为热解气和焦油,使固态残留物(炭化料)C/H增加,且炭化料形成一定初孔隙。物理活化工艺主要以水蒸气作为活化剂对炭化料烧蚀从而形成多孔结构的过程,CO2同样对炭材料具有氧/活化作用,反应活性较水蒸气弱。活化过程中,孔隙会经历成长发育、扩大和坍塌3个阶段,最初以微孔发育为主,当孔隙发育成熟至一定阶段,以原有孔隙不断扩大为主导,再持续扩孔造成孔隙坍塌[30]。

高变质程度的无烟煤(TX),850 ℃条件下CO2反应性仅0.4%,远低于其他煤种。水蒸气在同等的浅度活化工艺条件下未能充分反应,因此,太西煤为原料制备的活性炭碘吸附值相较其他样品低。烟煤(DT)、褐煤(HLH)和长焰煤(FG)的CO2反应活性高,浅度活化使孔隙持续发育而尚未坍塌,代表微孔的碘吸附值指标较高。

3.2 炭活化一体制备活性炭及脱硝性能

3.2.1 原料煤种类对所制活性炭孔结构的影响

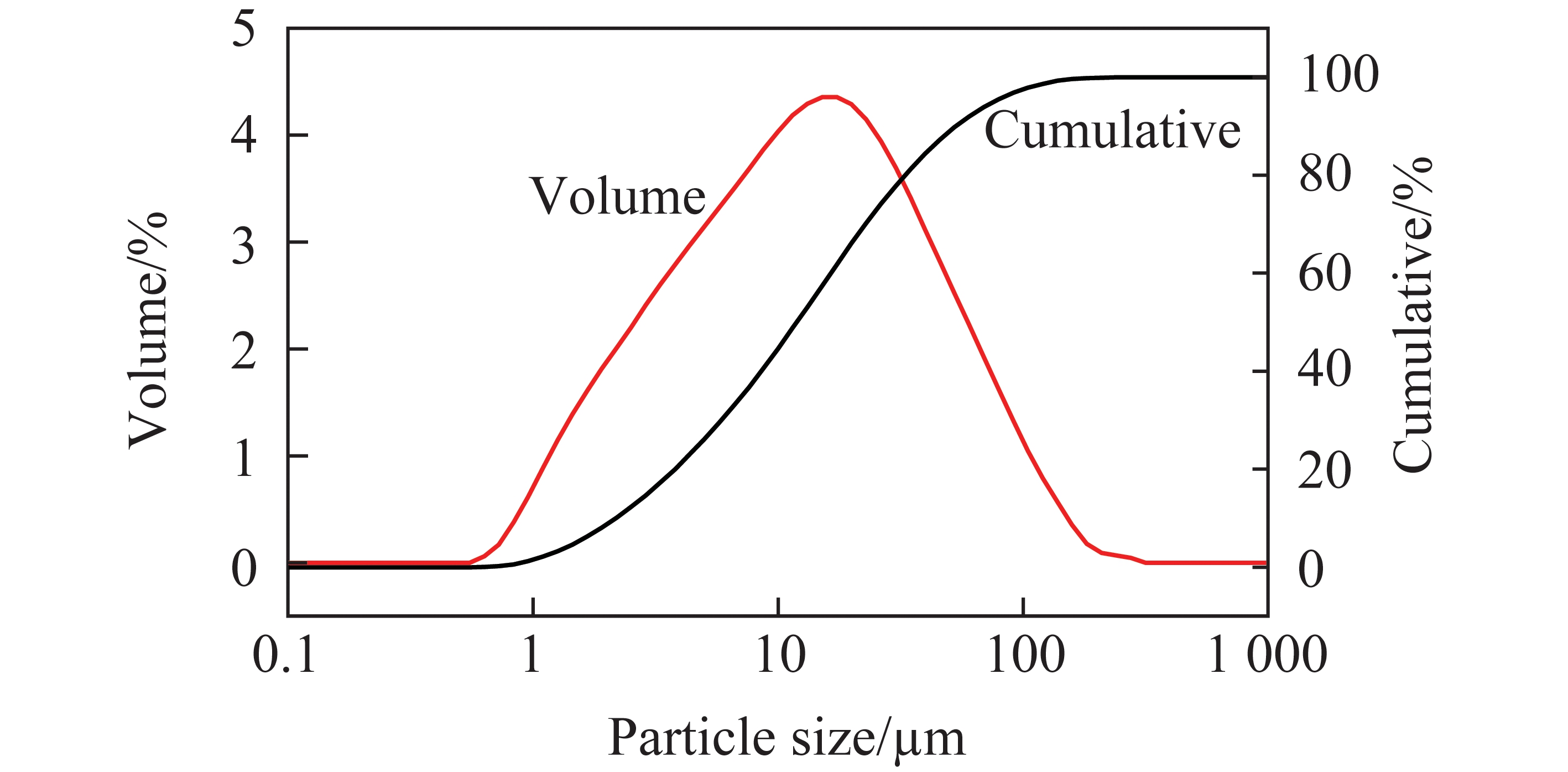

单种煤(TX、DT、FG和HLH)制备的4组活性炭样品孔径分布(PSD)如图4所示。

图4 单种煤制备的活性炭样品孔径分布

Fig.4 Pore size distribution of activated carbon samples prepared by single coal

以无烟煤(TX)和弱黏结性烟煤(DT)单种煤为原料制备的活性炭S1和S2样品以孔径2 nm以下的微孔为主,尤其S2样品的微孔发育更丰富。相比之下,长焰煤和褐煤制备S3和S4样品微孔发育不及S1和S2发达,样品S1和S2分别在孔径0.48和0.50 nm处达到峰值,dv分别达到0.160和0.224 cm3/(g·nm);样品S3和S4,在孔径1.4 nm处dv达到0.086和0.088 cm3/(g·nm)的峰值。S1和S2微孔发达,主要体现在细微孔分布较多。S3和S4有一定中孔发育,S4样品在孔径2.65和3.79 nm处峰值分别达0.064和0.065 cm3/(g·nm)。S3样品在孔径0.277 nm处达到峰值0.068 cm3/(g·nm)。

3.2.2 原料煤种类对所制活性炭表面化学的影响

X光子能谱仪(XPS)能够有效表征样品的元素组成和化学状态,以X射线为探针对炭材料探测深度可达5~10 nm[31]。4组活性炭样品的全谱如图5所示,4组样品的表面元素含量和酸碱滴定结果见表6。

图5 单种煤制备活性炭样品的XPS全谱图

Fig.5 XPS survey spectra of activated coke samples prepared by single coal

表6 活性炭样品表面元素含量及酸碱滴定结果

Table 6 Surface elemental contents and total concentration of acidic/basic sites of the activated carbon samples

S2样品表面O元素质量分数最高,达13.23%;S1样品次之,表面O元素质量分数为11.39%;S3和S4样品的表面O元素质量分数较低,分别为10.32%和10.58%。这说明以弱黏性烟煤(DT)为原料制备的活性炭表面含氧官能团丰富,而低变质程度的长焰煤或褐煤制备活性炭样品表面酸碱官能团含量均较低。

根据表1原料煤的元素分析,褐煤(HLH)及长焰煤(FG)的O元素质量分数分别达18.95%和11.22%,C元素含量相对较低。包括褐煤等低变质程度煤的含氧官能团较多,但热稳定性较差,炭化过程中易于受热分解,如羧基在温度高于200 ℃时即分解为CO2,羰基在400 ℃左右就裂解生成CO[23]。这意味低变质程度煤(褐煤、煤)热解/炭化过程中很难保留含氧官能团。

文献[32]表明XPS表征得到炭材料O元素含量丰富程度可体现其酸碱性。然而,XPS很难区分镶嵌在多聚芳环结构中的色稀、吡喃酮等碱性含氧官能团。酸碱滴定的方法能够相对精确得出活性炭表面酸性位含量,从而确定其提供质子的能力[33]。由表6可知,表面酸性位含量最高样品为S2,达1.161 mmol/g;S1的表面酸性位含量次之,为0.975 mmol/g,这与2个样品的表面氧元素含量有良好相关性。

3.2.2 原料煤种类对所制活性炭脱硝性能的影响

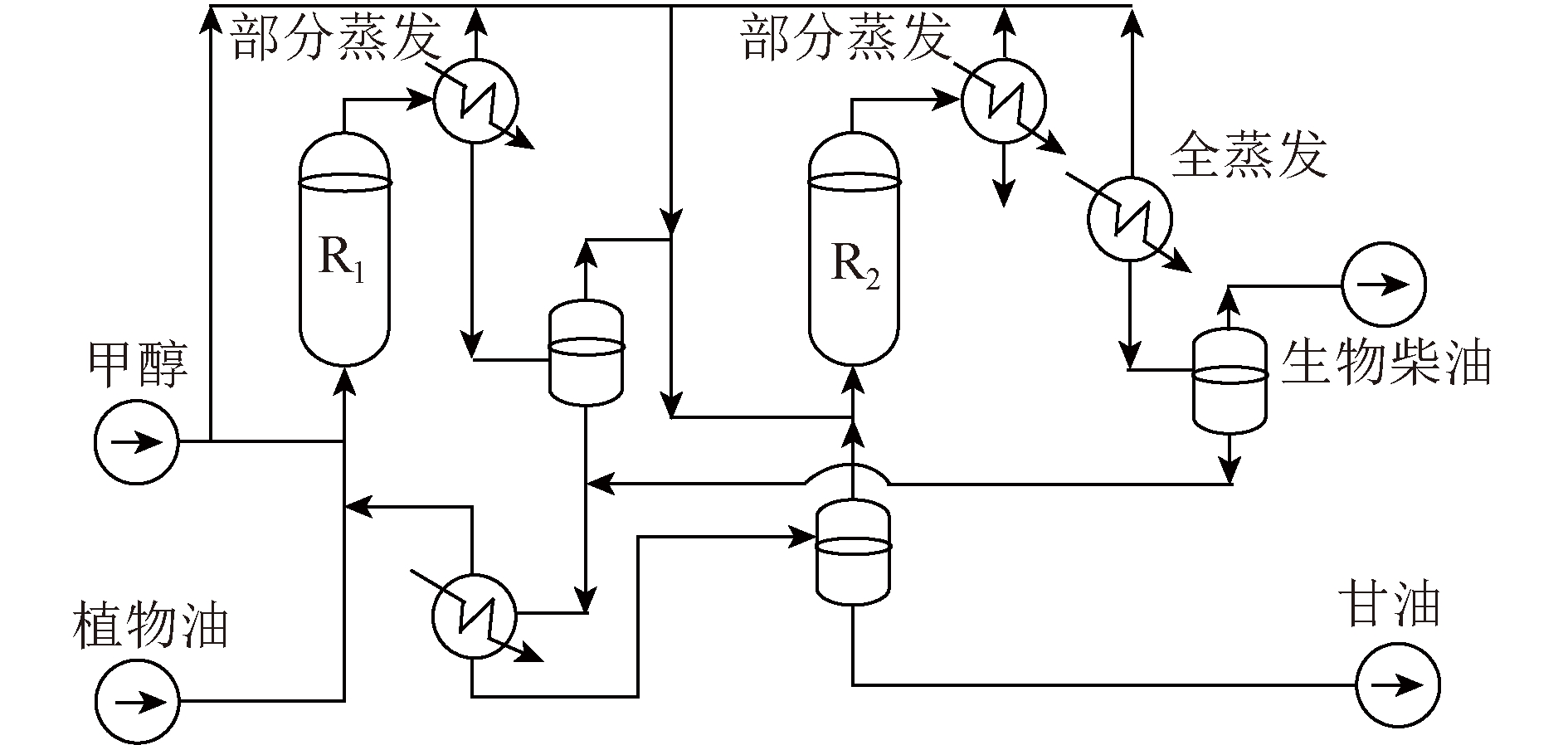

将单种煤制备的4组活性炭样品置于SCR脱硝评价装置中,按设定条件开展脱硝催化活性评价试验。NO转化率曲线如图6所示,试验超过200 min。试验中NO转化率在约10 min内达平衡,后续一直保持出口NO浓度稳定。

图6 单种煤制活性炭SCR脱硝NO转化率

Fig.6 NO conversion of SCR over activated coke samples prepared by single coal

脱硝试验过程中NO平衡转化率代表其催化脱硝活性。由式(4)计算得出S2样品的NO平衡转化率最高,达43.7%;S1样品NO平衡转化率次之,为38.2%;S3和S4样品的NO平衡转化率分别为29.3%和20.5%。4组活性炭样品SCR脱硝活性区分度明显,尤其是低变质程度煤制备的活性炭NO平衡转化率明显较低。

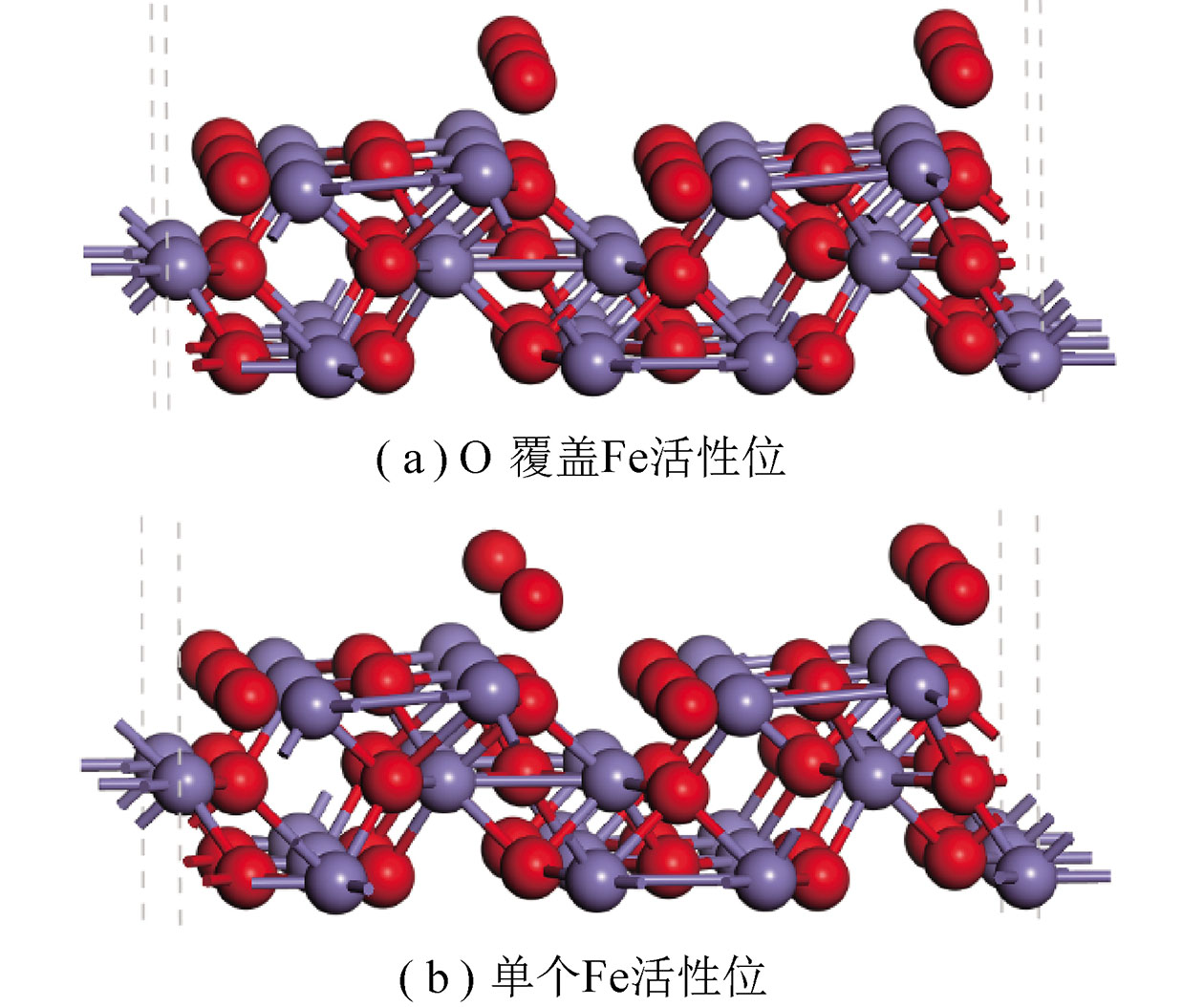

活性炭的孔结构为反应物质提供了通道和空间,而构成活性炭基本单元的多聚芳环结构,其边缘的酸性含氧官能团,如羧基和酚羟基等与NH3的反应是SCR脱硝的关键步骤[34]。由酸碱滴定测得活性炭表面酸性位含量较精确,这些酸性含氧官能团数量决定了其SCR脱硝反应活性高低。由图6(b)可知,单种煤制备的活性焦SCR脱硝催化活性与表面酸性位的含量呈较好正相关。

3.3 配煤对活性炭孔结构及脱硝性能的影响

3.3.1 配煤对活性炭孔结构的影响

配煤工艺是煤基活性炭生产中常用手段,通常是为了降低生产成本、调节活性炭孔隙。然而,原料煤对烟气净化用活性炭强度、孔结构、表面化学及其脱硝性能的作用仍需研究。以上研究表明,炭活化一体工艺制备活性炭不仅得率较高,并且制得活性炭各项指标优于炭化活化分段工艺。利用炭活化一体工艺制备活性炭,按无烟煤(TX)和弱黏煤(DT)质量比1∶1配煤制备活性炭样品,标记为S5。

炭活化一体制备活性炭样品S5得率及样品的基本指标见表7,同时对比S1和S2相关指标。

表7 单种煤及其配煤制备活性炭样品基本指标及得率

Table 7 Basic indexes and yield rate of activated carbon samples prepared by single coal and coal blending

配煤制备的活性炭样品S5的炭活化综合得率为52.5%,配煤综合了无烟煤(TX)和弱黏煤(DT)的挥发分和反应活性,在制备工艺不变情况下,炭活化得率介于2个单种煤制活性炭得率之间。S5的碘值为376 mg/g,堆积密度为612 g/L,耐压强度为318 N,磨损强度为96.88%,其基本指标均介于单种煤所制活性炭之间。

配煤制备活性炭样品S5的孔径分布(PSD)如图7所示,且将其与无烟煤(TX)和弱黏煤(DT)制备的活性炭S1和S2孔径分布进行对比。

图7 单种煤及配煤制备的活性炭样品孔径分布

Fig.7 Pore size distribution of activated carbon samples prepared by single coal and coal blending

样品S2在孔径2 nm以下的微孔分布显著高于S1和S5,样品S5微孔分布高于S1。活性炭样品S2存在一定的中孔发育。与之相比,S1和S5样品在孔径2 nm以上的中孔发育较少。

3组活性炭样品的孔结构参数见表8,S2的BET比表面积511.2 m2/g,总孔容和微孔容分别达0.261 8和0.243 4 cm3/g,在3组活性炭样品中最高。但S2样品的微孔率最低,仅为81.51%。弱黏煤(DT)反应活性更强,活化过程中孔隙发育进入扩孔阶段,生成了更丰富的中孔。S5样品总孔容为0.213 8 cm3/g,其中微孔容为0.192 3 cm3/g,BET比表面积达399.0 m2/g。S5的微孔率为89.94%,介于S1和S2样品之间。总体来看,配煤制备活性炭其孔结构发育兼具了2种原料煤的特点。

表8 单种煤及配煤制备活性炭其孔结构参数

Table 8 Pore structure of the activated carbon samples prepared by single coal and coal blending

利用配煤制备活性炭,调节活性炭孔结构的相关理论也发展非常成熟,在确定工艺条件下,配煤条件不同使活性炭孔结构发育处于不同阶段[24]。烟煤和无烟煤配煤制备压块活性炭,保持一致的炭化、活化条件,随着烟煤配入质量增加活性炭孔隙朝孔容更大、中孔更多的方向发育[35-36]。样品S5以质量比各占50%的无烟煤(TX)和烟煤(DT)制备,反应活性更强的弱黏性烟煤配入使孔隙发育进入扩孔阶段,导致中孔孔容增加、微孔容降低。

3.3.2 配煤对活性炭脱硝性能的影响

表9列出了活性炭样品的表面元素相对含量和酸碱反滴定的试验测试结果。配煤制备活性炭样品S5表面O元素质量分数为15.18%,高于无烟煤(TX)和弱黏煤(DT)制备活性炭,意味着S5表面含氧官能团更加丰富。酸碱反滴定能够定量反映活性炭表面化学状态,样品S5的酸性位和碱性位含量分别达1.271和0.638 mmol/g,显著高于样品S1和S2。

表9 单一煤种及配煤制备的活性炭样品表面元素含量及酸碱滴定结果

Table 9 Surface elemental contents and total concentration of acidic/basic sites of the activated carbon samples prepared by single coal and coal blending

依据活性炭选择性催化还原脱硝机制,表面O元素含量丰富且酸性位含量高的活性炭脱硝效率较好。由式(4)计算样品S5的NO平衡转化率,将S5的NO转化率与单一煤种制备的样品S1和S2相关结果进行对比,如图8所示。

图8 单种煤及配煤制备活性炭SCR脱硝NO转化率

Fig.8 NO conversion of SCR over activated coke samples prepared by single coal and coal blending

S5的NO平衡转化率为46.5%,高于单一煤种制备活性炭S1和S2的NO转化率38.2%和43.7%。活性炭的脱硝效率与其表面酸性位的含量和表面O元素丰富程度呈正相关,也再次验证了活性炭SCR脱硝机制。配煤制备活性炭表面化学官能团相比单种煤更加丰富,笔者从微观结构上对原因进行定性分析。构成活性炭的基本结构单元可简单分为多聚芳环结构(Polycyclic aromatic ring)和无定形炭(Amorphous carbon),其中无定形炭指芳香结构边缘的脂肪族链状结构[37-38]。利用低变质程度煤制备活性炭并不能将其丰富的表面含氧官能团留在活性炭内,大量稳定性较差的炭氧官能团在200 ℃左右已分解[23]。活性炭内有效的表面含氧官能团大多悬挂在多聚芳环结构边缘[34],其大多数由活化剂和多聚芳环反应生成[39]。无烟煤(TX)固定碳含量高,炭化过程中其主要结构单元多聚芳环倾向于更有序的石墨化,导致与活化剂反应活性降低,生成的表面酸性含氧官能团有限。弱黏煤烟煤(DT)为原料制备活性炭,炭化料中无定型炭比例较无烟煤基高。微观上活化剂会优先与结构较松散的无定形炭反应,尤其浅度活化过程,其较多的无定形炭得活化剂无法在多聚芳环结构边缘生成更多的酸性含氧官能团。

因此,推测弱黏结性烟煤(DT)和无烟煤(TX)配煤形成了较理想比例,即无定形炭含量不高,炭化过程中无法形成更多有序的石墨化结构。从而活化过程中活化剂更易与无序的、杂乱的多聚芳环结构反应,从而生成较多的表面酸性含氧官能团。

4 结 论

1)采用炭活化一体工艺制备活性炭得率显著高于炭化-活化分段工艺的综合得率;炭活化一体工艺所制备的活性炭耐磨强度、耐压强度均较炭活化分段工艺有不同程度增加,而这2个工艺制得的活性炭碘值未呈规律性变化。

2)利用无烟煤、弱黏煤单种煤均可制得合格的烟气净化用活性炭;而以褐煤、长焰煤单种煤为原料所制得的活性炭,其堆积密度、耐磨强度和耐压强度指标无法达到国标合格品的要求。

3)单种煤为原料制备的活性炭SCR脱硝率高低排序为:弱黏煤>无烟煤>长焰煤>褐煤,分别为43.7%、38.2%、29.3%和20.5%。低变质程度的褐煤及长焰煤制备活性炭的中孔比例较高,但炭活化得率低,表面官能团不发达,尤其表面酸性含氧官能团含量少,导致其SCR脱硝率明显较低。

4)无烟煤和弱黏煤配煤制备活性炭,孔隙发育兼具了2种煤的特点,比表面积和孔结构介于利用单种煤制备活性炭相关参数之间;配煤制备活性炭表面官能团丰富,尤其是酸性含氧官能团含量显著增加,促进了其SCR脱硝性能的提升至46.5%。

[1] 解强, 张香兰, 梁鼎成, 等. 煤基活性炭定向制备:原理·方法·应用[J]. 煤炭科学技术,2021, 49(1): 100-127.

XIE Qiang, ZHANG Xianglan, LIANG Dingcheng, et al. Directional preparation of coal-based activated carbon: Principles, approaches and applications [J]. Coal Science and Technology, 2021, 49(1): 100-127.

[2] 王占生, 刘文君, 董丽华. 饮用水深度处理的必要性与发展趋势[J]. 给水排水, 2014, 40(2): 1-5.

WANG Zhansheng, LIU Wenjun, DONG Lihua. Necessity of advance treatment of dinking water and its perspective [J]. Water &Waste Water Engineering, 2014, 40(2): 1-5.

[3] SHASHIKA Madushi Korotta-Gamage, ARUMUGAM Sathasivan. A review: Potential and challenges of biologically activated carbon to remove natural organic matter in drinking water purification process[J]. Chemosphere, 2017, 167: 120-138.

[4] 解炜, 曲思建, 王鹏, 等. 活性焦催化氧化脱除低温烟气中 NO 的性能及机理 [J].煤炭学报, 2019,44(11) : 3578-3588.

XIE Wei, QU Sijian, WANG Peng, et al. Removal of NO from low temperature flue gas by catalytic oxidation over activated coke: Performance and mechanism [J]. Journal of China Coal Society, 2019, 44(11) : 3578-3588.

[5] 李兰廷, 解炜, 梁大明,等. 活性焦脱硫脱硝的机理研究[J]. 环境科学与技术, 2010, 33(8): 79-83.

LI Lanting, XIE Wei, LIANG Daming, et al. Mechanism of removal of SO2 and NO on activated coke [J]. Environment Science & Technology, 2010, 33(8): 79-83.

[6] KAZUHIKO Tsuji, IKUO Shiraishi. Combined desulfurization, de-nitrification and reduction of air toxics using activated coke 2. Process applications and performance of activated coke [J]. Fuel, 1997, 76(6): 555-560.

[7] AHMEDNA M, MARSHALL W E,RAO R M . Surface properties of granular activated carbons from agricultural by-products and their effects on raw sugar decolorization [J]. Bioresource Technology, 2000, 71(2): 103-112.

[8] MUDOGA H L,YUCEL H,KINCAL N S. Decolorization of sugar syrups using commercial and sugar beet pulp based activated carbons [J]. Bioresource Technology, 2008, 99(9): 3528-3533.

[9] ZHANG Zongbo, JIANG Chen, LI Dawei, et al. Micro-mesopor-ous activated carbon simultaneously possessing large surface area and ultra-high pore volume for efficiently adsorbing various VOCs [J]. Carbon, 2020,170: 567-579.

[10] JIA Lijuan, SHI Jialu, LONG Chao, et al. VOCs adsorption on activated carbon with initial water vapor contents: Adsorption mechanism and modified characteristic curves [J]. Science of the Total Environment, 2020, 731:1-10.

[11] 解炜, 李小亮, 陆晓东, 等. 烟气净化用活性炭脱硫脱硝机理研究与发展趋势[J]. 洁净煤技术, 2021,27(7):1-10.

XIE Wei, LI Xiaoliang, LU Xiaodong, et al. Mechanism and development trend of desulfurization & denitrification of activated carbon used in flue gas purification [J]. Clean Coal Technology, 2021, 27(7): 1-10.

[12] MARBERGER A, FERRI D, RENTSCH D, et al. Effect of SiO2 on co-impregnated V2O5/WO3/TiO2 catalysts for the selective catalytic reduction of NO with NH3 [J]. Catalysis Today, 2019, 320: 123-132.

[13] ZHAO Zhiwei, LI Erwei, YU Li, et al. Density functional theory (DFT) studies of vanadium-titanium based selective catalytic reduction (SCR) catalysts [J]. Journal of Environmental Sciences, 2020, 90: 119-137.

[14] 解炜, 王利斌, 盛明, 等. 活性焦在钢铁行业的应用及趋势分析[J]. 煤质技术, 2021,36(1): 10-19.

XIE Wei, WANG Libin, SHENG Ming, et al. Application status and trend analysis of activated coke in iron and steel industry [J]. Coal Quality Technology, 2021,36(1): 10-19.

[15] 解炜, 梁大明, 孙仲超, 等. 烟气联合脱硫脱硝过程中活性焦表面化学的变化及影响[J]. 中国矿业大学学报, 2011, 40(3): 448-452.

XIE Wei, LIANG Daming, SUN Zhongchao, et al. Evolution and effects of surface chemistry of activated coke during combined SO2/NOx removal process [J]. Journal of China University of Mining &Technology, 2011, 40(3): 448-452.

[16] REN Shan, GUO Fuqiang, YANG Jie, et al. Selection of carbon materials and modification methods in low-temperature sintering flue gas denitrification [J]. Chemical Engineering Research and Design, 2017,126: 278-285.

[17] SOUSA J P S, PEREIRA M F R, FIGUEIREDO J L. Catalytic oxidation of NO to NO2 on N-doped activated carbons [J]. Catalysis Today, 2011, 176(1): 383-387.

[18] BOYANO A . Carbon-based catalytic briquettes for the reduction of NO: Effect of H2SO4 and HNO3 carbon support treatment [J]. Fuel, 2008, 87(11): 2058-2068.

[19] 杨巧文, 王坤, 任艳娇, 等. 褐煤基活性焦的制备及脱硝应用[J]. 煤炭科学技术, 2013, 41(6): 122-124.

YANG Qiaowen, WANG Kun, REN Yanjiao, et al. Preparation and denitration application of lignite base activated coke [J]. Coal Science and Technology, 2013, 41(6): 122-124.

[20] 王坤. 褐煤基吸附催化剂的制备及脱硝应用[D]. 北京:中国矿业大学(北京), 2013.

[21] 蒋煜, 刘德钱, 解强. 我国煤基活性炭生产技术现状及发展趋势[J]. 洁净煤技术, 2018,24(1): 169-176.

JIANG Yu, LIU Deqian, XIE Qiang. Status and development trend of coal-based activated carbon production technology in China [J]. Clean Coal Technology, 2018, 24(1): 169-176.

[22] 姚鑫. 压块工艺条件下煤基颗粒活性炭的孔结构调控研究[D]. 北京:中国矿业大学(北京), 2015.

[23] 谢克昌. 煤的结构与反应性[M]. 北京: 科学出版社, 2002.

[24] 解强, 姚鑫, 杨川, 等. 压块工艺条件下煤种对活性炭孔结构发育的影响[J]. 煤炭学报, 2015,40(1): 196-202.

XIE Qiang, YAO Xin, YANG Chuan, et al. Effect of coalfication degree of coals on the porosity of coal-based granular activated carbon prepared by briquetting method [J]. Journal of China Coal Society, 2015,40(1): 196-202.

[25] 解强, 陈清如. 提高煤基活性炭质量的两个途径[J]. 煤炭转化,1996, 19(1): 46-52.

XIE Qiang, CHEN Qingru. Approaches to improve the quality of activated carbon from coal [J]. Coal Conversion, 1996, 19(1): 46-52.

[26] 解强, 边炳鑫. 煤的炭化过程控制理论及其在煤基活性炭制备中的应用[M]. 徐州: 中国矿业大学出版社, 2002.

[27] 吴涛. 活性焦联合脱除烟气种SO2和NO机理研究[D]. 北京:煤炭科学研究总院, 2010.

[28] 张意颖, 张文辉, 梁大明, 等. 煤基活性炭的原料煤适应性[J]. 煤, 2000(2): 27-28.

ZHANG Yiying, ZHANG Wenhui, LIANG Daming, et al. Coal adapt ability of activated carbon [J]. Coal, 2000(2): 27-28.

[29] 李书荣, 张文辉, 王岭, 等. 不同变质程度的煤制活性炭孔隙结构分析[J]. 洁净煤技术, 2004,10(1): 43-45.

LI Shurong, ZHANG Wenhui, WANG Ling, et al. Pore structure analysis of activated carbon made by different metamorphic grade coal [J]. Clean Coal Technology, 2004,10(1): 43-45.

[30] DUBININ M M, NEIMARK A V, Serpinsky V V. Impact of the adsorbate compressibility on the calculation of the micropore volume [J]. Carbon, 1993, 31(7): 1015-1018.

[31] SOUSA Juliana P S, PEREIRA Manuel F R, FIGUEIREDO J L. Modified activated carbon as catalyst for NO oxidation [J]. Fuel Processing Technology, 2013, 106: 727-733.

[32] SHANGGUAN J, LI C, MIAO M, et al. Surface characterization and SO2 removal activity of activated semi-coke with heat treatment [J]. New Carbon Materials, 2008, 23(1): 37-43.

[33] BOEHM H P. Some aspects of the surface chemistry of carbon blacks and other carbons [J]. Carbon, 1994, 32(5): 759-769.

[34] XIE Wei, LIANG Daming, LI Lanting. Surface chemical properties and pore structure of the activated coke and their effects on the denitrification activity of selective catalytic reduction [J]. International Journal of Coal Science &Technology, 2019,6(4): 595-602.

[35] 于晓东, 张双全, 唐志红, 等. 配煤法制备中孔活性炭的试验研究 [J]. 洁净煤技术, 2005(2): 29-32.

YU Xiaodong,ZHANG Shuangquan,TANG Zhihong,et al. Study on the preparation of mesopore activated carbon by mixing coals [J]. Clean Coal Technology, 2005(2): 29-32.

[36] 邢宝林, 张传祥, 谌伦建, 等. 配煤对煤基活性炭孔径分布影响的研究 [J]. 煤炭转化, 2011(1): 43-46.

XING Baolin, ZHANG Chuanxiang, CHEN Lunjian, et al. Effect of coal blending onthe pore size distribution of the activated carbons [J]. Coal Convesion, 2011(1): 43-46.

[37] WOLLBINK A, VOLGMANN K, KOCH J, et al. Amorphous, turbostratic and crystalline carbon membranes with hydrogen selectivity [J]. Carbon, 2016,106: 93-105.

[38] DASGUPTA K, SATHIYAMOORTHY D. Disordered carbon-its preparation, structure, and characterisation [J]. Materials Science and Technology, 2003, 19(8): 995-1002.

[39]  SZL

SZL K L,TOMB

K L,TOMB CZ E,JOSEPOVITS K . Effect of activation on the surface chemistry of carbons from polymer precursors[J]. Carbon, 2001, 39(8): 1217-1228.

CZ E,JOSEPOVITS K . Effect of activation on the surface chemistry of carbons from polymer precursors[J]. Carbon, 2001, 39(8): 1217-1228.

Preparation of activated carbon for flue gas cleaning by carbonization and activation integration process and its denitrification performance

LU Xiaodong, XI Yi, YANG Qian,et al.Preparation of activated carbon for flue gas cleaning by carbonization and activation integration process and its denitrification performance[J].Clean Coal Technology,2023,29(8):73-83.