煤气化飞灰流态化改性与再气化特性试验研究

0 引 言

随着煤化工技术的兴起,每年近1亿t煤炭用于煤化工领域,且逐年迅速增加。煤气化技术作为煤化工行业的先导和核心技术,运行过程中会产生气化灰渣固体废弃物,年排放量达3 000万t以上且逐年增加,累计堆存量数十亿吨[1]。根据气化技术和煤种的不同,气化飞灰占气化灰渣总量的30%~50%[2],具有超细粒径、超低挥发分、高灰分、反应活性差、石墨化结构等特点[3-4],资源化利用难度较大,导致其处理方式以堆存为主,严重污染环境,是目前煤化工行业急需解决的“卡脖子”问题[5]。

气化飞灰含碳量在30%~60%,可采用燃烧方式进行资源化利用。李启辉[6]研究了气化飞灰与动力用煤掺混制作燃料的特性,验证了掺混燃料在循环流化床锅炉燃烧方案;吴枫等[7]在240 t/h循环流化床锅炉上,考察并验证了掺烧气化飞灰的运行可行性。对气化飞灰进行再气化也是其资源化利用的新途径。贾嘉[8]研究了添加气化飞灰对水煤浆特性的影响,结果表明气化飞灰中灰的亲水性和催化作用对水煤浆成浆性和气化活性有促进作用;常福军等[9]研究表明,气化飞灰经超细研磨后,打破了絮状疏水结构,提高了制浆的掺混比例,可用于气流床气化。由此可见,基于气化飞灰特性,进行再气化利用时多采用气流床气化。

国内外对气化飞灰的反应过程开展了很多研究。Xu等[10]研究了气化飞灰的形成过程,煤首先脱挥发分形成多孔颗粒,颗粒表面和孔隙碳晶边缘的活性位点与气化剂反应,孔隙逐渐被腐蚀,炭壳变薄并形成孔洞,达到一定程度后炭颗粒破碎,形成的小颗粒炭再进一步反应消耗和破碎,最终形成飞灰。Ding等[11]研究了不同温度下飞灰颗粒碳的反应与灰行为相互作用,低于灰熔融温度时,炭颗粒进行缩核反应,灰形成灰壳累积在残炭上;高于灰熔融温度并达到一定转化率时,灰熔融形成熔体覆盖在炭颗粒上。Lin等[12]研究表明,低温时灰积累在炭颗粒大孔表面,软化温度左右时灰主要黏附在大孔表面,高温时灰完全熔融成球状并包裹微小炭颗粒。说明煤气化飞灰具有高灰分、灰壳包裹残炭的特点,阻碍了煤气化飞灰中残炭的转化。由于气化飞灰结构特点,在高温气流床内反应较合适,因此灰熔融性是影响其能否在气流床气化炉长期稳定运行的重要因素[13]。气流床气化炉正常运行时应维持灰渣黏度在5~25 Pa·s,部分气化炉为2~25 Pa·s,煤灰渣黏度高于该范围时,液态炉渣中固体颗粒的比例很高,导致气化炉内的炉渣黏稠、不稳定;气化炉的黏度低于该范围时,会加剧液态炉渣对耐火材料的腐蚀,导致加速磨损[14]。

中国科学院工程热物理研究所提出了改性气化技术[15-16],可实现对气化飞灰进行再气化资源化利用。该技术首先通过循环流化床改性预热器在900 ℃左右对气化飞灰进行流态化改性,改善气化飞灰的形态学特征和灰熔融特性,提高其气化反应性,调节灰熔融温度;在气流床高温条件下对改性飞灰进行再气化。本文以一种工业循环流化床气化炉产生的气化飞灰为研究对象,在15 kg/h改性气化试验台上,研究了流态化改性对气化飞灰形貌特性和灰熔融特性的影响,以及改性飞灰的再气化特性。

1 试验材料和方法

1.1 试验材料

试验所用气化飞灰取自宿迁惠然实业有限公司40 000 m3/h常压循环流化床气化炉,所用原煤为褐煤,运行温度为950 ℃。气化飞灰的元素分析及工业分析见表1,气化飞灰的灰分组成见表2,可见经气化后,气化飞灰几乎不含挥发分,灰分较高。宿迁气化飞灰粒径分布如图1所示,中位粒径d50=47.73 μm。

表1 燃料的工业分析和元素分析

Table 1 Proximate analysis and ultimate analysis of Suqian gasification fly ash

表2 燃料灰分矿物质组分

Table 2 Ash compositions of Suqian gasification fly ash

图1 宿迁气化飞灰粒径分布

Fig.1 Size distributions of Suqian gasification fly ash

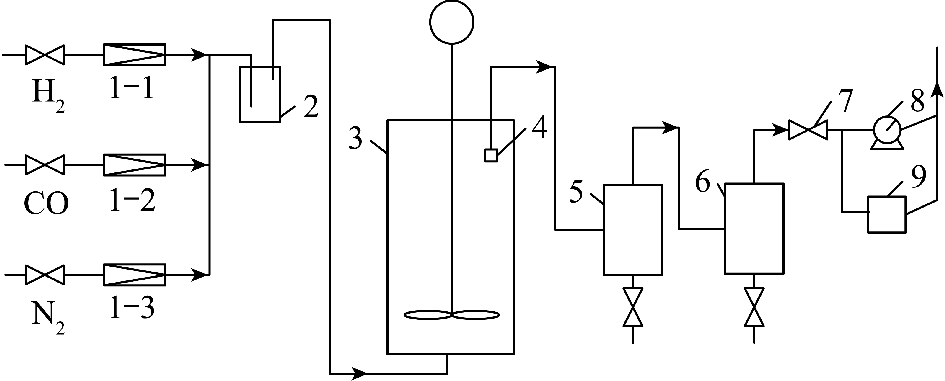

1.2 试验装置

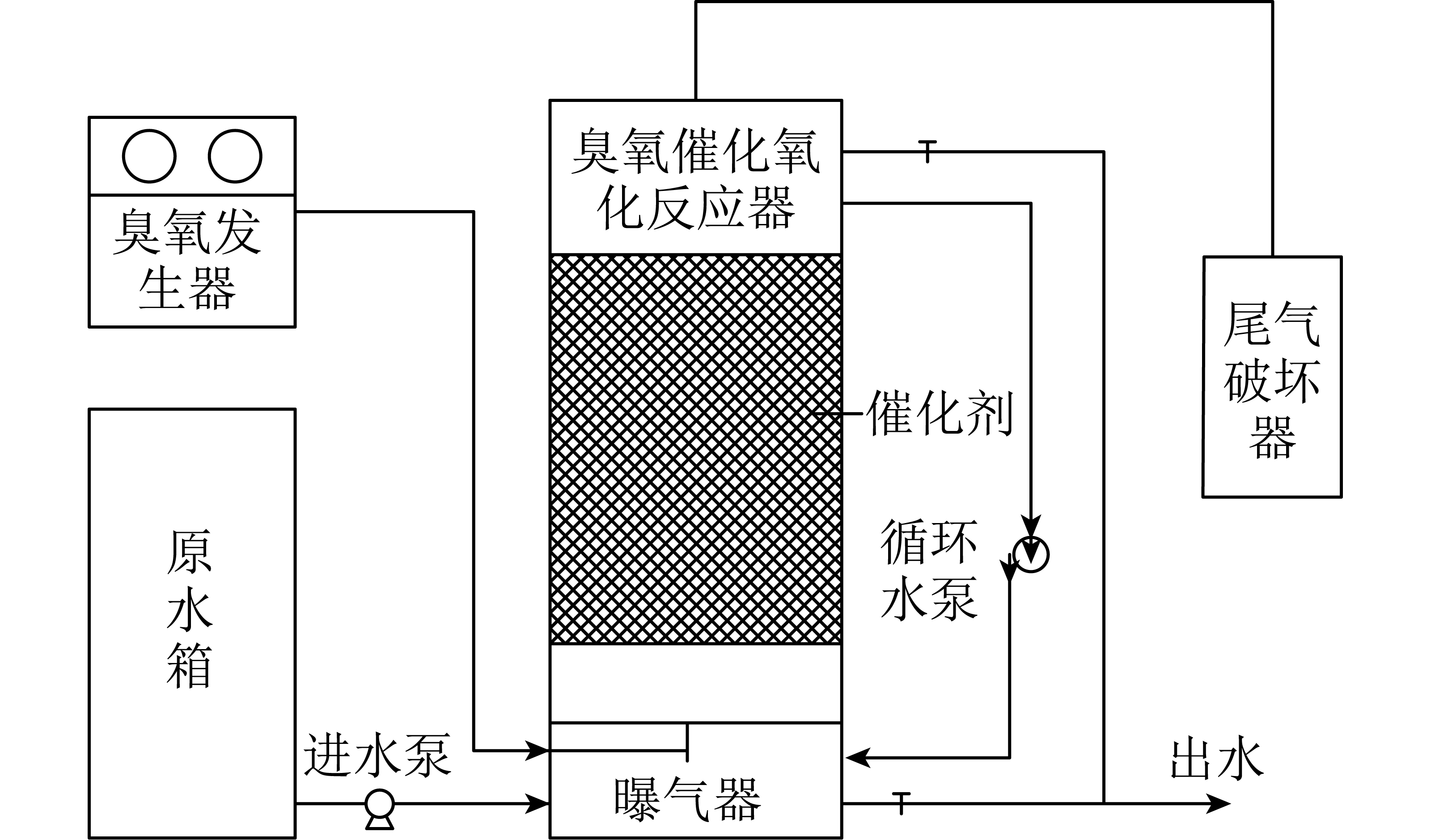

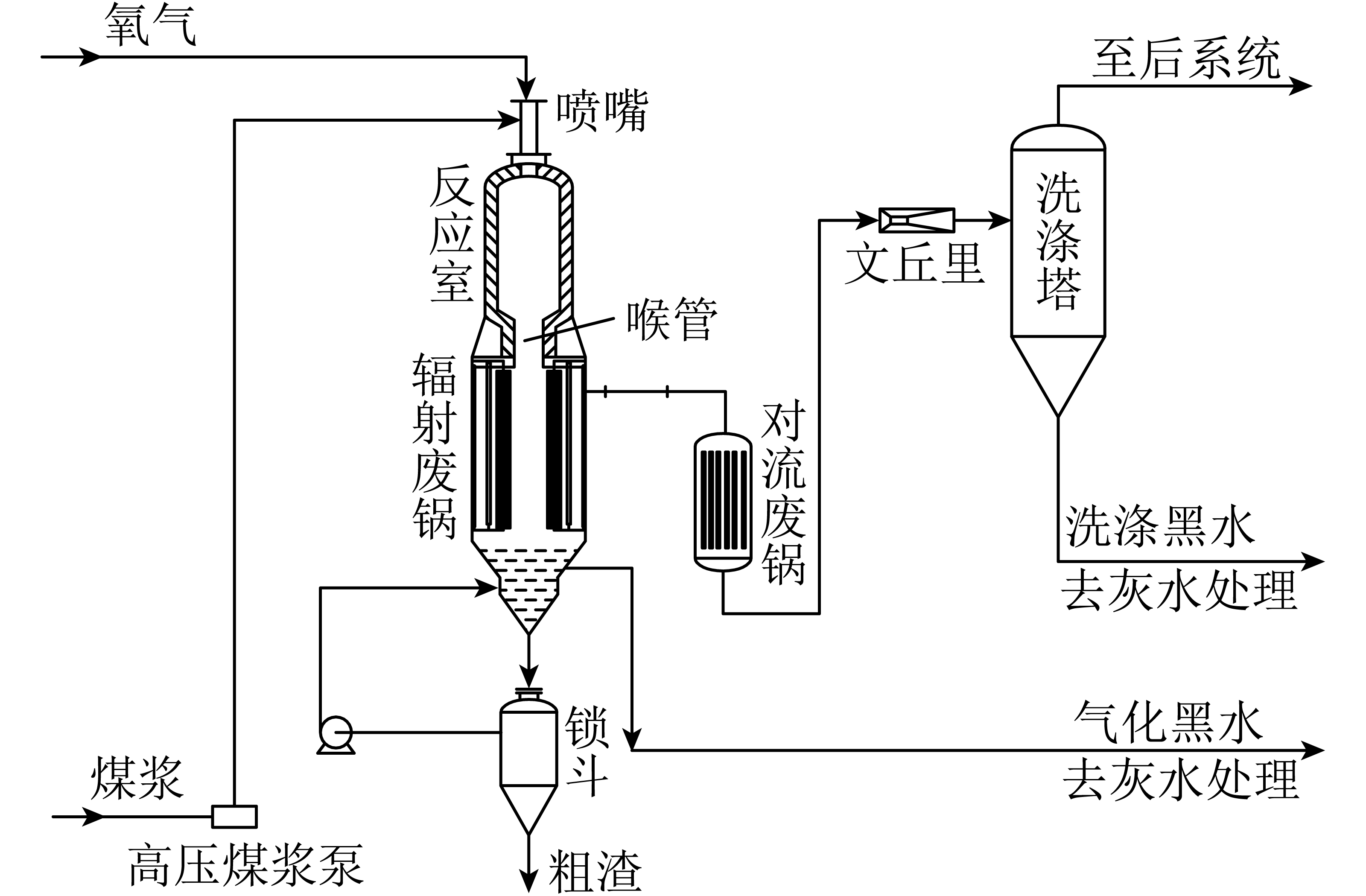

15 kg/h改性气化试验台如图2所示。试验台由改性预热器、下行气化炉、煤气冷却器、尾部烟道、布袋除尘器和辅助系统等组成。改性预热器为合金材质循环流化床反应器,包括布封装置、提升管、旋风分离器和返料器,其中提升管内径为130 mm,高度为1 000 mm。下行气化炉为高温合金材质,内径为260 mm,高度为1 100 mm,顶部入口与改性预热器旋风分离器出口相连。改性预热器提升管和下行气化炉壁面外侧安装电炉,用于启动阶段的加热升温。试验用气体包括空气、氧气和水蒸气,分别来自于空气压缩机、氧气瓶组和蒸汽发生器。燃料由螺旋给料机从改性预热器提升管布封装置以上240 mm处给入改性预热器,与由布封装置给入的一次气化剂反应进行流态化改性,改性预热器产生的改性气固产物从顶部进入下行气化炉,与二次气化剂发生气化反应,生成的高温煤气从下行气化炉下部煤气出口排出,再经冷却和除灰后由烟囱排放。试验中分别对改性煤气、改性飞灰、系统煤气和尾部飞灰进行取样,取样位置为改性预热器旋风分离器出口和煤气冷却器后。为减少试验台散热,改性预热器和下行气化炉外侧均包裹厚度150 mm的硅铝酸纤维保层。

图2 15 kg/h改性气化试验台示意

Fig.2 Schematic diagram of 15 kg/h modified gasification testrig

1.3 试验方法

将5.5 kg石英砂加入改性预热器提升管作为床料后,开启一次气化剂空气以及改性预热器和下行气化炉电炉进行加热升温,改性预热器和下行气化炉内温度开始上升。待改性预热器提升管下部温度达700 ℃,断续启动螺旋给料机给入燃料,使燃料在改性预热器内燃烧并继续加热改性预热器。改性预热器提升管下部温度达900 ℃时,调整给料量和一次气化剂空气将改性预热器的运行状态由燃烧切换为气化。由于气化炉电炉加热能力有限,只能将炉体加热至约600 ℃,此时打开二次空气,利用改性燃料的燃烧继续对气化炉升温。待气化炉温度升至1 100 ℃ 后,调整给料量、一次空气量和二次空气量,使整个系统运行在气化状态。向一次气化剂中逐渐加入水蒸气,并减少一次气化剂空气流量、增加氧气流量,从而将氧气浓度调整至工况设定值,同时逐渐减少二次气化剂空气,增加氧气量,将二次气化剂氧气浓度调节至工况设定值。

1.4 样品表征

气化飞灰和改性飞灰的孔隙结构采用ASAP 2020型全自动比表面积和孔隙度分析仪进行分析,并利用BET模型计算样品比表面积;样品灰分组成由日本岛津XRF-1800型X射线荧光光谱仪进行分析;灰分矿物质组成由德国Bruker D8 Advance型X射线衍射仪进行分析;灰熔融温度由美国LECO AF700灰熔点分析仪进行测定;灰分黏度采用DL/T 660—2007煤灰高温黏度试验方法进行测定和绘制灰渣的黏温特性曲线,并标记黏度为25 Pa·s对应的温度值(T25)。

改性煤气和系统煤气经除灰和除水后,所含组分和体积分数由Agilent GC 3000气相色谱仪在线分析。由于试验台气化剂组成为空气、氧气和水蒸气,拨煤风、松动风和返料风组成为空气,因此改性煤气和系统煤气的主要成分包括CO、CO2、H2、CH4和N2。改性煤气产率(ygasP)、系统煤气产率(ygasS)、煤气热值(Qgas,net)、改性预热器碳转化率(XCP)、系统碳转化率(XCS)、改性预热器冷煤气效率(ηP)和系统冷煤气效率(ηS)的计算公式为

ygasP,i=[x(i)×0.79qairP]/[Mx(N2)]

(i=CO,H2,CH4,CO2),

(1)

ygasS,i=[x(i)×0.79qairS]/[Mx(N2)]

(i=CO,H2,CH4,CO2),

(2)

Qgas,net=10.79x(H2) 12.64x(CO) 35.90x(CH4),

(3)

XCP=(ygasP,CO ygasP,CO2 ygasP,CH4)×12/

22.4Cad×100%,

(4)

XCS=(ygasS,CO ygasS,CO2 ygasS,CH4)×12/

22.4Cad×100%,

(5)

ηP=Qgas,net,preheaterygasP/Qar,net×100%,

(6)

ηS=Qgas,net,productygasP/Qar,net×100%,

(7)

式中,x(i)为煤气中组分i的体积分数;Qgas,net,preheater和Qgas,net,product为改性煤气和系统煤气的热值,MJ/Nm3;qairP、qairS分别为给入改性预热器和全部试验系统空气的体积流量,m3/h;M为燃料给入量,kg/h;Qar,net为燃料热值,MJ/kg。

2 试验结果与讨论

2.1 流态化改性对气化飞灰形貌特性的影响

图3为原料飞灰和改性飞灰的SEM谱图,其中改性飞灰为空气改性气化剂条件下所得,给料量约为18 kg/h、改性氧气燃料比均为0.22 Nm3/kg。可见,原料飞灰表面凹凸不平,黏附大量细小颗粒物,且孔隙结构较少,在黏附颗粒附近有少量小孔。气化飞灰经循环流化床流态化改性后,改性飞灰表面出现较大孔洞,孔洞呈直径较大的平碗状,同时黏附的细小颗粒物明显减少。流态化改性过程中气化飞灰会被很高的加热速率快速加热,产生膨胀破碎[17],同时气化飞灰还会发生一定程度的气化反应(C O2![]() CO2和C 0.5O2

CO2和C 0.5O2![]() CO),导致颗粒外部残炭被反应。以上作用均促进了气化飞灰颗粒黏附物的脱落和孔隙的产生。

CO),导致颗粒外部残炭被反应。以上作用均促进了气化飞灰颗粒黏附物的脱落和孔隙的产生。

图3 原料飞灰与改性飞灰的SEM谱图

Fig.3 SEM spectrum of raw gasification fly ash

and modified fly ash

图4为原料飞灰、空气条件改性飞灰和纯氧-水蒸气条件改性飞灰的比表面积。改性气化剂由空气条件调节为纯氧时,通过减少空气流量、增加氧气流量实现,同时通过向气化剂中增加水蒸气维持改性预热器温度在900 ℃左右,纯氧-水蒸气条件下水蒸气燃料比为0.71 kg/kg。可见,空气条件改性飞灰和纯氧-水蒸气条件改性飞灰的比表面积分别增加至原料飞灰的1.2和1.5倍,主要是由于流态化改性过程中的快速加热和气化反应会促进孔隙的生成,使比表面积增加。同时,改性气化剂由空气改变为纯氧-水蒸气后,改性飞灰的比表面积进一步增加。这是由于改性气化剂由空气改变为纯氧-水蒸气后,虽然氧气量不变,但水蒸气的加入促进了水煤气反应(C H2O![]() CO H2),且水分子体积比空气中N2分子体积更小,更易进入飞灰的孔隙结构中,与碳架结构上的碳元素发生水煤气反应,从而达到清理孔隙的效果,使比表面积进一步增大[18-20]。

CO H2),且水分子体积比空气中N2分子体积更小,更易进入飞灰的孔隙结构中,与碳架结构上的碳元素发生水煤气反应,从而达到清理孔隙的效果,使比表面积进一步增大[18-20]。

图4 原料和不同气化剂条件改性飞灰的比表面积

Fig.4 Specific surface area of Suqian gasification fly ash

and modified fly ash in different gasifying agents

图5为原料飞灰在不同的改性气化剂氧气浓度条件下所得改性飞灰的比表面积。通过减少空气流量、增加氧气增加改性气化剂氧气浓度,通过向气化剂中增加水蒸气维持改性预热器温度在900 ℃左右,35%氧气浓度条件下水蒸气燃料比为0.34 kg/kg,50%氧气浓度条件下水蒸气燃料比为0.52 kg/kg。可见,随着氧气浓度增加,改性飞灰的比表面积和总孔体积均升高[21],与21%氧气浓度所得改性飞灰相比,52%氧气浓度改性飞灰比表面积增加了48.7%,总孔体积增加了了52.5%。这是由于随着氧气浓度和水蒸气的增加,碳与氧气的气化反应和碳与水蒸气的水煤气反应增强,促进了颗粒空隙碳架结构中碳链的断裂以及孔隙的生成。

图5 不同气化剂氧气浓度下改性飞灰比表面积和总孔体积

Fig.5 Specific surface area and total pore volume of modified

fly ash at different oxygen concentrations of gasification agent

2.2 流态化改性对气化飞灰灰熔融特性的影响

原料飞灰及纯氧-水蒸气条件所得改性飞灰的灰熔融温度如图6所示,样品灰分均采用马弗炉在815 ℃制灰条件下得到。可见,改性飞灰灰分的灰熔融温度比原料飞灰均降低,变形温度DT、软化温度ST、半球温度HT和流动温度FT的温降分别为10、51、74、37 ℃,半球温度HT降低幅度最大。流态化改性对气化飞灰灰熔融温度有明显的降低作用。

图6 原料飞灰及改性飞灰的灰熔融温度

Fig.6 Ash melting temperature of raw fly ash

and preheated modified fly ash

图7为原料飞灰和改性飞灰灰分的XRD谱图。可知,原料飞灰的灰分矿物质除含有大量石英外,还包含熔点较高的陨硫钙石;改性飞灰的灰分矿物质中陨硫钙石的衍射峰消失,主要成分为石英和硬石膏。可见,经流态化改性后,气化飞灰灰分矿物质中高熔点陨硫钙石转化为较低熔点的硬石膏,从而使灰熔融温度减低。

图7 原料飞灰和改性飞灰的XRD谱图

Fig.7 XRD patterns of raw gasification fly ash

and modified fly ash

图8为原料飞灰和改性飞灰中灰分的黏温曲线,由表2可知,原料飞灰属于高硅铝样品,SiO2和Al2O3含量之和超过70%,同时碱性氧化物CaO、Fe2O3 和MgO之和低于30%,导致原料飞灰灰分在熔融过程表现为结晶渣状态,具体表现为熔渣降温过程中,黏度先缓慢增加,到临界黏度温度以下后黏度迅速增加,从而表现出明显的临界黏度温度。可见,原料飞灰灰分在1 580 ℃时开始测得黏度,黏度随温度的降低而增加,25 Pa·s时对应的温度为1 521 ℃,由此可得在2.5~25.0 Pa·s对应的温度为59 ℃。根据黏温曲线得到临界黏度温度TCV=1 520 ℃。经流态化改性后,改性飞灰灰分黏温曲线变化较大,表现为玻璃体渣状态,在1 649 ℃时开始测得黏度,25 Pa·s时对应的温度为1 454 ℃,可得2.5~25.0 Pa·s对应的温度为156 ℃,临界黏度温度TCV=1 447 ℃。这是由于经流态化改性后,改性飞灰灰分转变为熔点更低的硬石膏等矿物质,导致灰熔点降低、临界黏度温度比原料飞灰明显降低,且随着温度下降,黏度变化趋于平缓。另一方面,改性气化剂中水蒸气的添加会破坏Si—O—Si键并削弱熔体网络结构[22],抑制了晶体的生长,使晶体的平均粒径减小、熔渣黏度和TCV降低。黏温曲线的变化表现出改性飞灰灰分在相同黏度变化范围内温度区间更宽,增加了液态排渣的可操作温度区间。

图8 宿迁气化飞灰和改性飞灰粘温曲线

Fig.8 Viscosity-temperature curves of Suqian

gasification fly ash and modified fly ash

2.3 改性飞灰的气化特性

在流态化改性氧气燃料比为0.21 m3/kg、系统氧气燃料比为0.45 m3/kg条件下,进行气化飞灰的改性再气化试验,其中改性气化剂为纯氧-水蒸气,水蒸气燃料比为0.71 kg/kg,下行气化炉气化剂为氧气。图9为改性煤气和系统煤气的产率。由于气化飞灰是气化炉残炭,含灰量较高,含碳量较低,碳架结构稳定,反应性较弱;同时气化细粉灰粒径极小,在改性预热器中停留时间较短,因此其在改性预热器内的气化反应较弱,主要生成CO2,气化反应效果主要为改善飞灰形貌和灰熔融特性,而非生成有效气。改性飞灰在下行气化炉气化后,有效气CO和H2产率分别比改性煤气提升了237%和1 337%。这是因为改性飞灰在下行气化炉1 200 ℃下发生明显的水煤气反应(C H2O![]() CO H2),促进了CO和H2的生成。由于需要为水煤气反应的发生提供足够的热量和维持气化炉温度,改性飞灰也进行了明显的燃烧反应,生成CO2,但有效气CO H2产率的增加(0.24 m3/kg)仍明显高于CO2产率的增加(0.17 m3/kg),达0.29 m3/kg。由于气化飞灰几乎不含挥发分,因此改性煤气和系统煤气中CH4含量几乎为0。可见,利用流态化改性,可实现难燃气化飞灰在下行气化炉内较高温度下稳定气化,摆脱了气化细灰的点燃问题。

CO H2),促进了CO和H2的生成。由于需要为水煤气反应的发生提供足够的热量和维持气化炉温度,改性飞灰也进行了明显的燃烧反应,生成CO2,但有效气CO H2产率的增加(0.24 m3/kg)仍明显高于CO2产率的增加(0.17 m3/kg),达0.29 m3/kg。由于气化飞灰几乎不含挥发分,因此改性煤气和系统煤气中CH4含量几乎为0。可见,利用流态化改性,可实现难燃气化飞灰在下行气化炉内较高温度下稳定气化,摆脱了气化细灰的点燃问题。

图9 改性煤气和系统煤气中CO与H2产率

Fig.9 CO H2 yield of the preheater gas and product gas

图10为改性预热器和系统的碳转化率和冷煤气效率,气化飞灰在下行气化炉内的碳转化率为63.8%。气化飞灰在改性预热器中的变化以改性为主,气化反应的主要目的为改善飞灰颗粒形态结构和灰熔融特性,因此气化程度很低,碳转化率和冷煤气效率均较低。由分析煤气产率可知,改性飞灰在下行气化炉内发生了强烈的气化反应和燃烧反应,使碳转化率由20.55%大幅提升至71.2%。同时由于改性飞灰在气化炉内水煤气反应(C H2O![]() CO H2)增强,使冷煤气效率也升至27.0%。

CO H2)增强,使冷煤气效率也升至27.0%。

图10 改性预热器和系统的碳转化率和冷煤气效率

Fig.10 Carbon conversion and cold gas efficiency

of the preheater and system

3 结 论

1)气化飞灰经流态化改性后,颗粒总孔体积和比表面积增加,这是由于热破碎和残炭的气化反应具有清理孔隙和促进孔隙生成的作用,改性气化剂水蒸气和氧气浓度的增加会进一步促进改性飞灰孔隙特性的改善。

2)气化飞灰经纯氧-水蒸气条件流态化改性后,灰分矿物质中高熔点组分陨硫钙石转化为较低熔点的硬石膏,灰熔融温度降低,黏温曲线变得更平缓,临界黏度温度降低。

3)与900 ℃改性条件相比,改性飞灰在下行气化炉1 200 ℃下通过水煤气反应(C H2O![]() CO H2)气化,有效气CO H2产率达0.29 m3/kg,系统碳转化率达71.2%。

CO H2)气化,有效气CO H2产率达0.29 m3/kg,系统碳转化率达71.2%。

[1] 曲江山,张建波,孙志刚,等. 煤气化渣综合利用研究进展[J]. 洁净煤技术,2020,26(1):184-193.

QU Jiangshan,ZHANG Jianbo,SUN Zhigang,et al.Research progress on comprehensive utilization of coal gasification slag[J]. Clean Coal Technology,2020,26(1):184-193.

[2] 商晓甫,游洋洋,周金倩,等. 煤气化渣利用技术研究现状及应用趋势浅析[C]//2016中国环境科学学会学术年会论文集.海口:中国环境科学学会,2016:823-826.

SHANG Xiaofu,YOU Yangyang,ZHOU Jinqian,et al. Research status and application trend of coal gasification slag utilization technology[C]//2016 Proceedings of the Annual Conference of Chinese Society for Environmental Sciences.Haikou:Chinese Society for Environmental Sciences,2016:823-826.

[3] ZHANG Y,ZHANG H,ZHU Z,et al. Physicochemical properties and gasification reactivity of the ultrafly semi-char derived from a bench-scale fluidized bed gasifier[J]. Journal of Thermal Science,2017,26(4):362-370.

[4] 邓鸿翔,任强强,张玉魁. 循环流化床气化细粉灰熔融特性研究[J]. 燃料化学学报,2018,46(3):273-282.

DENG Hongxiang,REN Qiangqiang,ZHANG Yukui. Melting characteristics of fine ash from circulating fluidized bed gasifier[J]. Journal of Fuel Chemistry and Technology,2018,46(3):273-282.

[5] 王昊. 炉渣作为水泥混合材的试验研究及机理分析[D]. 厦门:厦门大学,2014.

WANG Hao. The experimental study and mechanism analysis of coal cinder used as cement admixture[D]. Xiamen:Xiamen University,2014.

[6] 李启辉. 煤气化滤饼资源化利用工艺设计[J]. 中国资源综合利用,2019,37(8):73-75.

LI Qihui. The process design for resource utilization of filter cake of coal gasification[J]. China Resources Comprehensive Utilization,2019,37(8):73-75.

[7] 吴枫,杨凡,张德强. 煤气化装置滤饼在循环流化床锅炉掺烧的技术探讨[J]. 内蒙古煤炭经济,2016(17):139,145.

WU Feng,YANG Fan,ZHANG Deqiang. Discussion on mixing combustion technology of filter cake of coal gasifier in circulating fluidized bed boiler[J]. Inner Mongolia Coal Economy,2016(17):139,145.

[8] 贾嘉. 煤气化灰渣与黑水对石油焦成浆性及气化活性的影响研究[D]. 上海:华东理工大学,2011.

JIA Jia. Study on co-slurry ability and gasificaiton characteristic of petroleum coke with coal gasification ash and quench black water[D]. Shanghai:East China University of Science and Technology,2011.

[9] 常福军. 气化飞灰渣超细研磨制高浓度水煤浆的实验研究[J]. 煤质技术,2019,34(2):20-23.

CHANG Fujun. Experimental study on utilizing gasification fine slag ultrafine grinding to make the high concentration coal water slurry[J]. Coal Quality Technology,2019,34(2):20-23.

[10] XU S,ZHOU Z,GAO X,et al. The gasification reactivity of unburned carbon present in gasification slag from entrained-flow gasifier[J]. Fuel Processing Technology,2009,90(9):1062-1070.

[11] DING L,ZHOU Z,GUO Q,et al. In situ analysis and mechanism study of char-ash/slag transition in pulverized coal gasification[J]. Energy & Fuels,2015,29(6):3532-3544.

[12] LIN S Y,HIRATO M,HORIO M. The characteristics of coal char

gasification at around ash melting temperature[J]. Energy & Fuels,1994,8(3):598-606.

[13] 白进,李文,孔令学,等. 气化过程的灰化学及其应用[J]. 煤炭加工与综合利用,2015(2):10-17.

BAI Jin,LI Wen,KONG Lingxue,et al. Ash chemistry in gasification process and its application[J]. Coal Processing & Comprehensive Utilization,2015(2):10-17.

[14] 臧卓异. 不同硅铝比下碱性氧化物对煤灰熔融性改善研究[D]. 徐州:中国矿业大学,2017.

ZANG Zhuoyi. Study the effect of basic oxide on coal ash fusibility with different SiO2/Al2O3[D]. Xuzhou:China University of Mining and Technology,2017.

[15] LIANG C,LYU Q,NA Y,et al. Gasification of preheated coal:Experiment and thermodynamic equilibrium calculation[J]. Journal of the Energy Institute,2019,92(4):1005-1013.

[16] 褚福浩,梁晨,任强强,等. 粉煤流态化气化改性作用试验研究[J]. 中国粉体技术,2020,26(2):7-12.

CHU Fuhao,LIANG Chen,REN Qiangqiang,et al. Experimental study on fluidized gasification and modification of pulverized coal[J]. China Powder Science and Technology,2020,26(2):7-12.

[17] MITCHELL R E,MA L,KIM B. On the burning behavior of pulverized coal chars[J]. Combustion and Flame,2007,151(3):426-436.

[18] 张林仙,吴晋沪,王洋. 无烟煤焦气化过程中孔结构的变化及对气化反应性影响的研究[J]. 燃料化学学报,2008,36(5):530-533.

ZHANG Xianlin,WU Jinhu,WANG Yang. Microstructural changes during anthracite char gasification and its effect on gasification reactivity[J]. Journal of Fuel Chemistry and Technology,2008,36(5):530-533.

[19] PALLARÉS J,GONZ LEZ-CENCERRADO A,ARAUZO I. Production and characterization of activated carbon from barley straw by physical activation with carbon dioxide and steam[J]. Biomass and Bioenergy,2018,115:64-73.

LEZ-CENCERRADO A,ARAUZO I. Production and characterization of activated carbon from barley straw by physical activation with carbon dioxide and steam[J]. Biomass and Bioenergy,2018,115:64-73.

[20] LI Z Y,AKHTAR M S,KWAK D H,et al. Improvement in the surface properties of activated carbon via steam pretreatment for high performance supercapacitors[J]. Applied Surface Science,2017,404:88-93.

[21] 孙加亮,王永刚,王芳,等. H2O/O2气氛下胜利褐煤气化半焦的孔隙特性[J]. 化工进展,2015,34(3):695-700.

SUN Jialiang,WANG Yonggang,WANG Fang,et al. Porosity characteristics of chars from Shengli brown coal gasification under H2O/O2 atmospheres[J]. Chemical Industry and Engineering Progress,2015,34(3):695-700.

[22] CAO X,KONG L,BAI J,et al. Effect of water vapor on coal ash slag viscosity under gasification condition[J]. Fuel,2019,237:18-27.

Experimental study on fluidized modification and regasification of gasification fly ash

移动阅读

LIANG Chen,CHU Fuhao,REN Qiangqiang,et al.Experimental study on fluidized modification and regasification of gasification fly ash[J].Clean Coal Technology,2021,27(3):116-122.