神华煤直接液化工艺中硫元素的转化

摘 要:为降低煤炭利用过程中硫排放,通过讨论神华煤直接液化过程中硫元素在原料、催化剂助剂、中间产品、成品油产品、三废中的存在形态及含量变化,分析了煤炭中硫元素经煤气化反应、变换气净化和煤液化、加氢稳定、加氢改质三级加氢反应的转化和脱除机理及效果,并通过DCS数据采集和现场采样分析化验,对神华鄂尔多斯煤直接液化项目全流程硫平衡进行了测算。结果表明,脱硫后生产出的低硫清洁油品完全达到国V标准,可以大幅降低汽车尾气的SO2排放;煤直接液化工艺将注入的硫与煤中的部分硫转化成硫磺,以硫磺形态回收38.43%的硫元素并循环利用,同时将无法回收利用的硫元素转化到煤液化油渣和灰渣中集中处理,防止污染环境。

关键词:煤直接液化;硫元素;加氢反应;煤气化;脱硫

0 引 言

近年来我国雾霾天气频繁出现,波及范围广,持续时间长,严重危害到人类的健康。大量研究证明SO2、NOx和可吸入颗粒物是雾霾的主要组成,认为煤炭燃烧的烟气、工业废气和汽车尾气等排放大量的SO2和NOx,与水泥、建筑等行业产生的扬尘结合形成了雾霾[1]。由于我国富煤贫油少气,3 000 m以浅煤炭资源总量10.3万亿t,可供持续稳定开发200 a以上。2015年我国煤炭消费39.6亿t,占能源消费总量的64%。以煤为主的能源格局在相当长时期内难以改变,同时“低质油品退市难”的问题一直无法解决,因此迫切需要加大煤炭的清洁高效利用和转化,推进绿色煤炭技术变革。王文峰等[2]对煤中有害元素的分选洁净潜势进行研究,认为物理分选能够降低煤中灰分与硫分,硫分的脱除率大于30%,相对较低。洪伟等[3]论述了煤中有害元素迁移的相关研究,探明煤炭转移、储存过程中品质指标(如水分、灰分、发热量)的波动以及煤中有害元素在煤炭周转、利用过程中的迁移和转化,认为煤炭分选在提高煤热值,降低煤中硫分、灰分的同时,有效脱除了微量有害元素。夏筱红[4]研究了煤中有害元素直接液化迁移行为及其环境效应,认为高硫煤直接液化的主要环境效应是硫的排放污染。在氢气气氛下,硫元素易被还原生成H2S、SOx等气体,导致排硫量增加;同时进入液态产物,呈有机含硫化合物形式存在,主要分布在重质馏分中,往往比原煤中硫化物更难脱除。神华集团探索煤炭清洁利用过程中开发了具有自主知识产权的神华煤直接液化工艺,并建设运营了神华鄂尔多斯煤直接液化示范工程,原料煤通过3次加氢反应,生产出低硫低氮的清洁油品,工程工艺流程包括备煤、催化剂制备、煤直接液化、加氢稳定、加氢改质、轻烃回收、油渣成型、空分、煤制氢及配套的气体脱硫、污水汽提、硫磺回收、酚回收、污水处理场等公用工程装置。笔者通过分析神华煤直接液化过程中硫元素在原料、催化剂助剂、中间产品、成品油产品、三废中的存在形态及含量变化,研究煤炭中硫元素经煤气化反应、变换气净化和煤液化、加氢稳定、加氢改质三级加氢反应的转化和脱除的机理及效果,并对神华鄂尔多斯煤直接液化项目全流程硫平衡进行了测算,以期降低煤炭利用过程中硫排放。

1 煤直接液化中硫元素的形态及含量变化

煤直接液化过程是将煤破碎后制备成油煤浆,在高温高压和催化剂的作用下,与供氢溶剂和氢气中的离子分子氢发生加氢裂化反应,从而使固态煤转化成液体石油组分及部分油渣的过程,液体组分继续进行加氢裂化、加氢精制、加氢改质反应,生产出合格的柴油、航煤、石脑油和液化气产品。在整个工艺过程中,随着反应的进行,硫元素在原料、助剂、中间产品、产品、三废中的形态和含量都发生了变化。

1.1 原料中硫元素的形态及含量

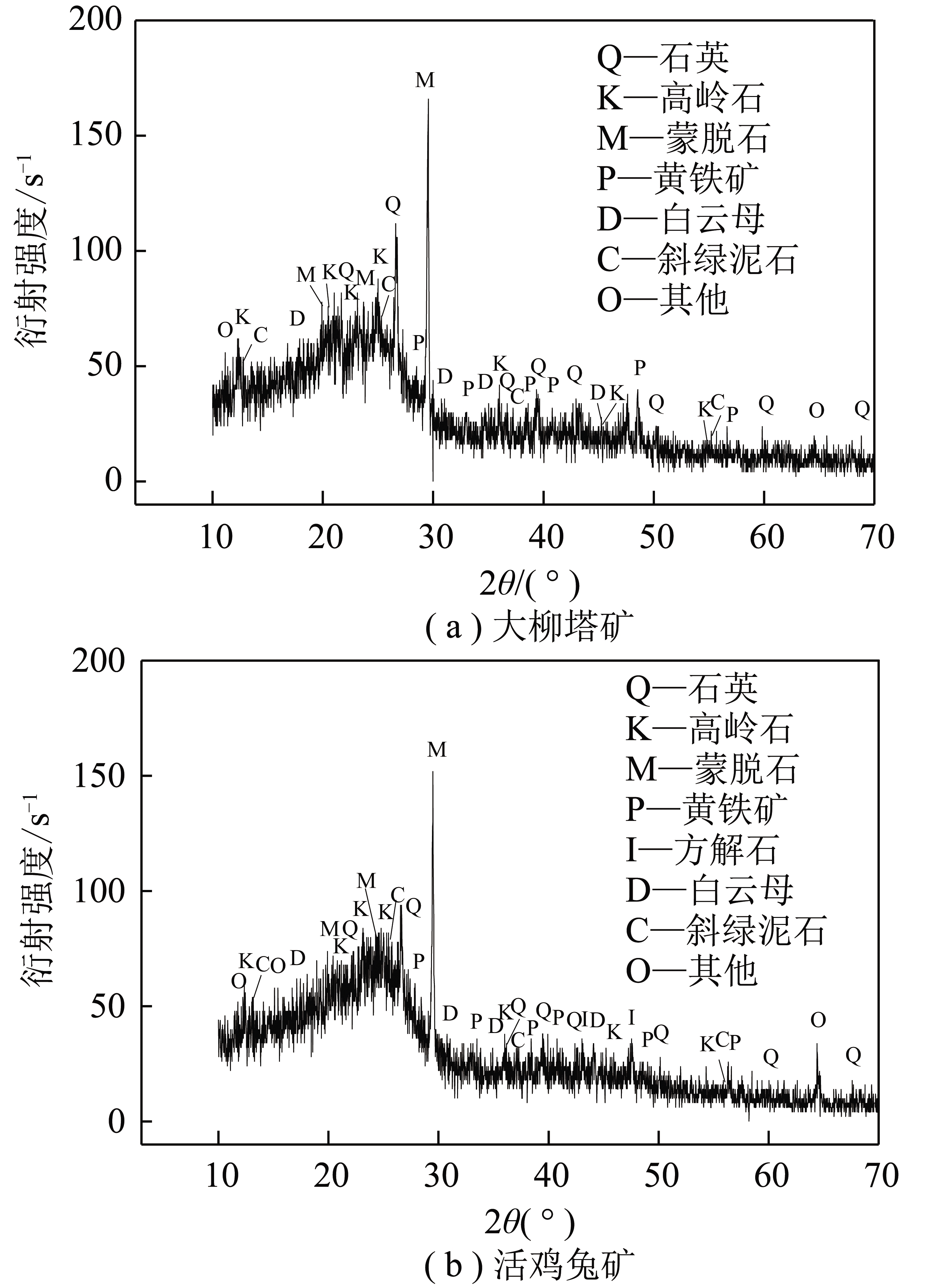

1.1.1 原料煤中硫元素的形态及含量

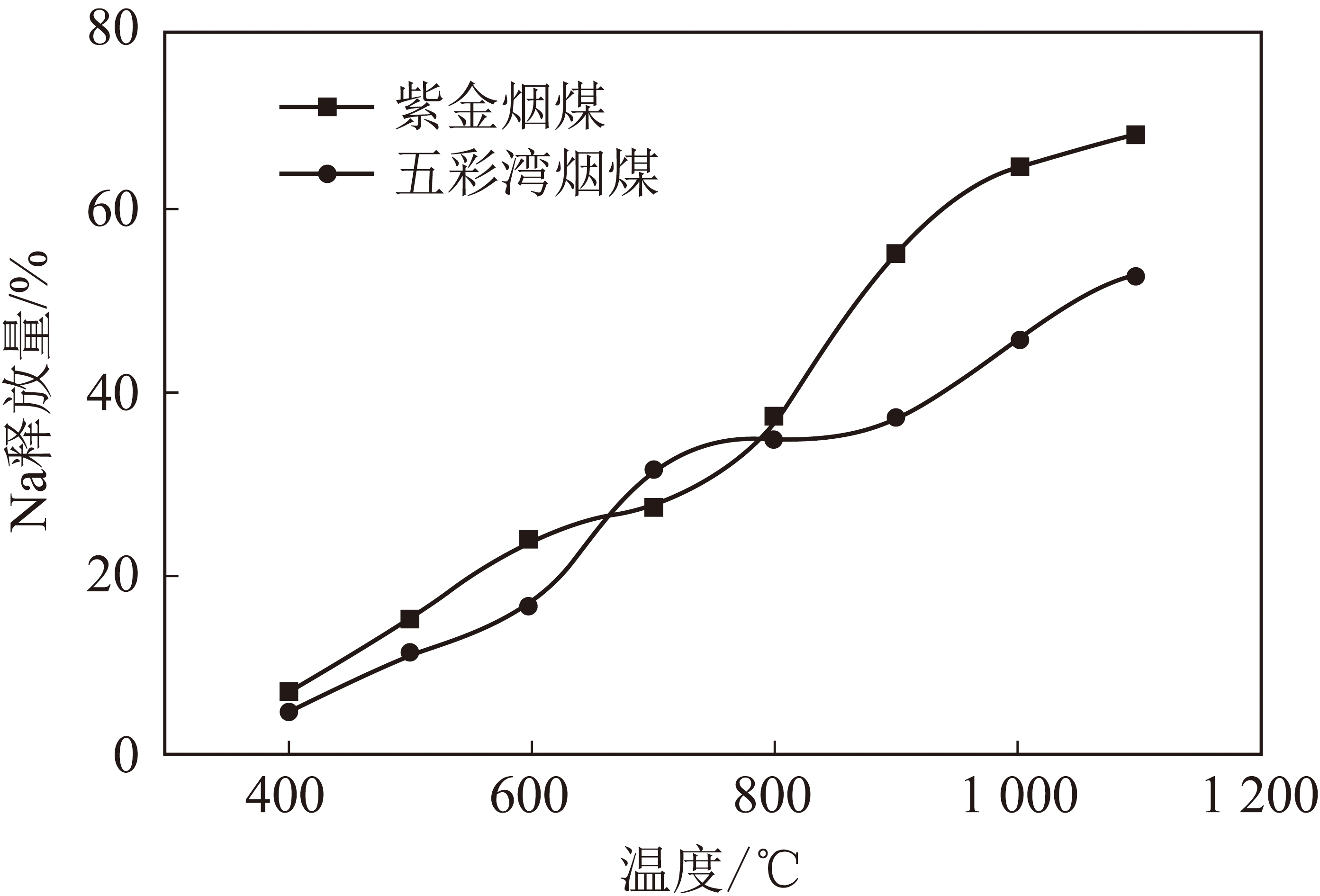

神华鄂尔多斯煤直接液化项目原料煤主要有煤液化精煤、气化原煤、乌海煤。煤液化精煤的原煤来自神东上湾煤矿,经分选后达到煤液化煤质要求。气化原煤同样来自神东上湾煤矿。乌海煤为神华乌海煤。3种原料煤的煤质分析见表1。

表1 3种原料煤的煤质分析

Table 1 Coal qualities of three kinds of coals

注:乌海煤实测值为2015年装置检修后取样实测平均值。

由表1可知,煤液化精煤设计煤样全硫最高含量1.27%,最低含量0.05%,平均含量0.31%,硫元素分为无机硫和有机硫两类。无机硫主要以黄铁矿硫、硫酸盐硫形态存在。黄铁矿硫含量为0.26%,含量相对较高;硫酸盐硫含量为0.01%,含量较低且相对稳定;有机硫主要以硫醇、硫醚、噻吩、苯并噻吩、二苯并噻吩等形态存在,含量约0.15%。实测全硫含量0.32%。气化原煤硫元素的存在形态及含量与煤液化精煤设计指标相同,实测全硫含量0.31%。神华鄂尔多斯煤直接液化项目最初设计不需要乌海煤,投产后为了保证壳牌气化炉稳定运行,在气化原煤中添加了少量硫含量较高的乌海煤,要求乌海煤全硫含量0.80%~1.00%,乌海煤同样以硫铁矿硫、硫酸盐硫和硫醚、硫醇、噻吩、苯并噻吩、二苯并噻吩等有机硫形式存在[5-7],实测全硫含量0.82%。

1.1.2 燃料油中硫元素

煤直接液化过程中采用了加工外购廉价燃料油替代高价的溶剂油,燃料油主要为煤焦油成分,含硫量相对较高,为0.10%~0.25%,主要以噻吩、硫醇、苯硫酚等形态存在。燃料油性质分析见表2。由表2可知,2015年取样实测全硫含量为0.24%。

表2 燃料油性质分析

Table 2 Qualities analysis of fuel oil

1.2 中间产品硫元素的形态及含量

1)煤液化油。煤液化油中硫含量一般为0.03%~0.07%,实测硫含量0.0306%;其典型含硫化合物主要有硫醇类、二硫化物、硫醚类和杂环含硫化合物,硫醇一般富集于低沸点馏分中,杂环硫化物普遍存在于各馏分中,随着沸点增加,多苯并噻吩和芳烃缩合噻吩及其衍生物含量增加,低温馏分中曾检测到16种含硫化合物。

2)加氢改质原料。加氢改质原料中氧、氮含量较高,硫含量较低,一般小于50×10-6,实测硫含量16.6×10-6。由于容易脱除的硫原子在加氢稳定反应过程基本被脱除,改质原料中硫元素主要以较难脱除的二苯并噻吩形式存在。

1.3 产品中硫元素的形态及含量

1)石脑油产品。石脑油产品中硫元素主要以噻吩同系物形态存在,同时有极微量的硫醇性硫,重石脑油设计硫含量小于1×10-6,实测值为未检出S、N等杂原子化合物;轻石脑油设计硫含量0.5×10-6,实测值为未检出S、N等杂原子化合物。

2)柴油产品。柴油产品中硫元素主要以噻吩同系物形态存在,同时有极微量的硫醇性硫,设计硫含量小于5×10-6,实测值为未检出S、N等杂原子化合物[8]。

3)航煤产品。航煤产品中硫元素以硫醇性硫形态存在,设计硫含量小于3×10-6,实测值为未检出S、N等杂原子化合物。

4)液化气产品。液化气产品中硫元素主要以H2S形态存在,存在少量硫醇性硫,H2S含量控制指标为不大于10×10-6,实测H2S含量1.09×10-6。

1.4 三废中硫元素的形态及含量

1.4.1 煤液化残渣中硫元素的形态及含量

煤液化残渣主要由馏分较重的油、沥青和废催化剂、煤中灰分、未反应煤粉等固体物料组成。煤液化残渣性质分析见表3。残渣中硫含量为1%~3%,除来自煤中的硫之外大部分来自外加助催化剂的硫,因此大部分以单质硫形态存在,还有少量的黄铁矿硫[9-10]。

表3 煤液化残渣性质

Table 3 Qualities of coal liquefaction dregs %

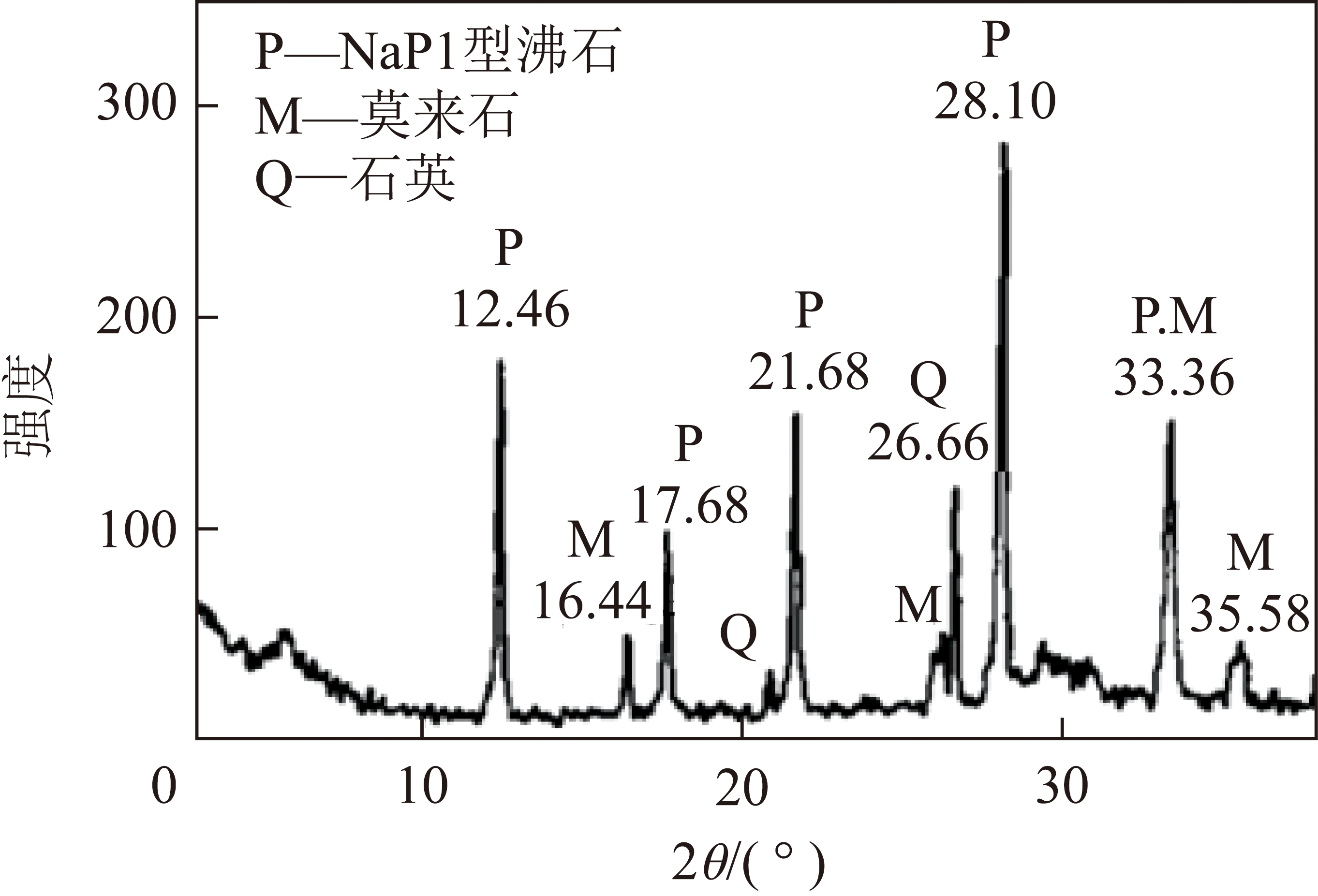

1.4.2 气化灰渣中硫元素的形态及含量

气化灰渣主要是SiO2、Al2O3,硫元素主要以硫酸盐形态存在,含量占气化灰渣的0.49%。气化灰渣成分分析见表4。

表4 气化灰渣成分分析

Table 4 Content analysis of gasification ashes

1.4.3 硫磺回收尾气中硫元素的形态及含量

硫磺回收尾气排放的硫化物为SO2,SO2浓度设计要求小于800×10-6,实测值为451×10-6。

1.4.4 燃料气中硫元素的形态及含量

燃料气中主要的硫化物为H2S,H2S含量设计值为不大于20×10-6,实测值为4.57×10-6。

1.4.5 污水中硫元素的形态及含量

污水处理中硫元素主要以(NH4)2S形态存在,硫化物含量设计值为不大于200 mg/L,实测值为156.57 mg/L。

2 硫元素在煤直接液化工艺中的作用

2.1 煤液化反应注硫的作用及方式

煤液化反应铁系催化剂的前驱体在煤液化过程中需要先与S反应,生成磁黄铁矿相Fe1-xS才能产生催化活性。神华煤直接液化技术选用的煤液化反应助催化剂为液硫,铁系催化剂与液硫反应后形态转化为Fe7S8,在催化剂的作用下发生加氢裂化反应;同时维持一定H2S分压,防止细颗粒聚合。由于实际操作中高压注硫泵在苛刻的操作条件下经常出现故障,在原高压注硫设计的基础上通过改造,增加低压注硫方式确保注硫环节稳定运行。

2.2 加氢稳定装置注硫的作用

与其他加氢处理装置一样,加氢稳定装置也使用氧化态加氢催化剂,在装置开工初期和在线补充新鲜催化剂时将其还原、硫化,使之成为有加氢活性的催化剂。另外,装置正常运行中由于煤液化油的硫含量较低,硫化态金属上的硫容易流失,被氢气还原为金属而降低活性,因此加入液硫来维持循环氢系统的H2S含量[11]。

2.3 加氢改质装置注硫的作用

加氢改质装置注硫有两方面的作用,即催化剂预硫化和保持反应系统循环氢的H2S浓度。

加氢改质催化剂预硫化是由于催化剂的活性金属组分在使用前为氧化态,需要进行预硫化和注氨钝化处理。

保持反应系统循环氢的H2S浓度是由于煤液化油经加氢稳定处理后残留的硫含量较低,因此需要向反应进料中加入定量的含硫化合物(如CS2或二甲基二硫等),以使反应系统循环氢的H2S含量保持在0.05%左右。其作用一是使催化剂上的活性金属保持硫化态,具有加氢活性;二是H2S的存在也会促进催化剂上芳烃加氢的反应速率;另外注硫也可以有效地降低循环氢系统的NH3浓度,提高催化剂的活性[11]。

2.4 硫化剂的种类与添加量

神华煤直接液化工艺中煤液化和加氢稳定采用液硫作为硫化剂,加氢改质采用CS2作为硫化剂。硫化剂用量主要依据循环氢中H2S的浓度,其主要参数及用量见表5。

表5 硫化剂的主要参数

Table 5 Key parameters of sulfurizing reagents

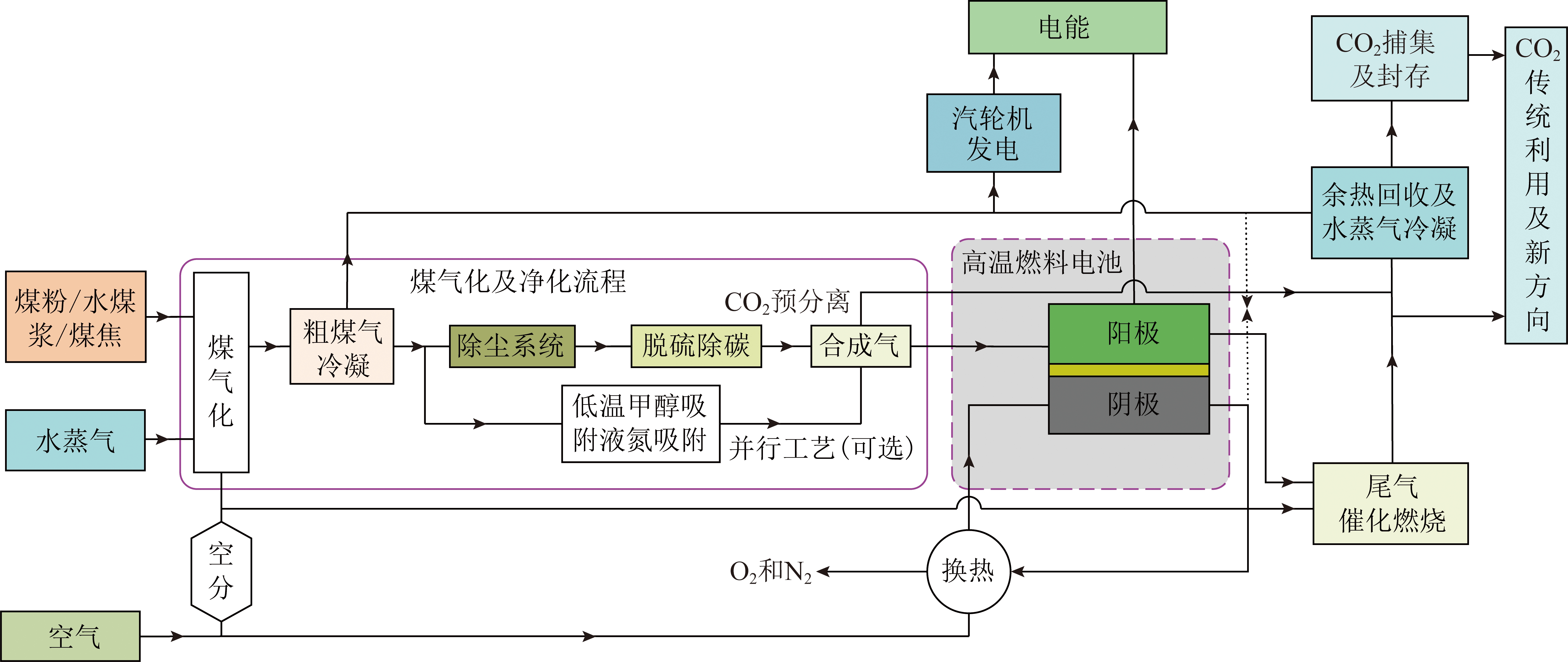

3 煤清洁转化过程及反应机理

神华煤直接液化工艺在煤炭清洁转化利用的过程中主要从煤制氢和煤液化2条路径对煤中硫元素进行了转化、减量、脱除,从而实现煤炭清洁利用。现就神华鄂尔多斯煤直接液化项目的2条减硫、降硫路径的机理和转化过程进行分析。

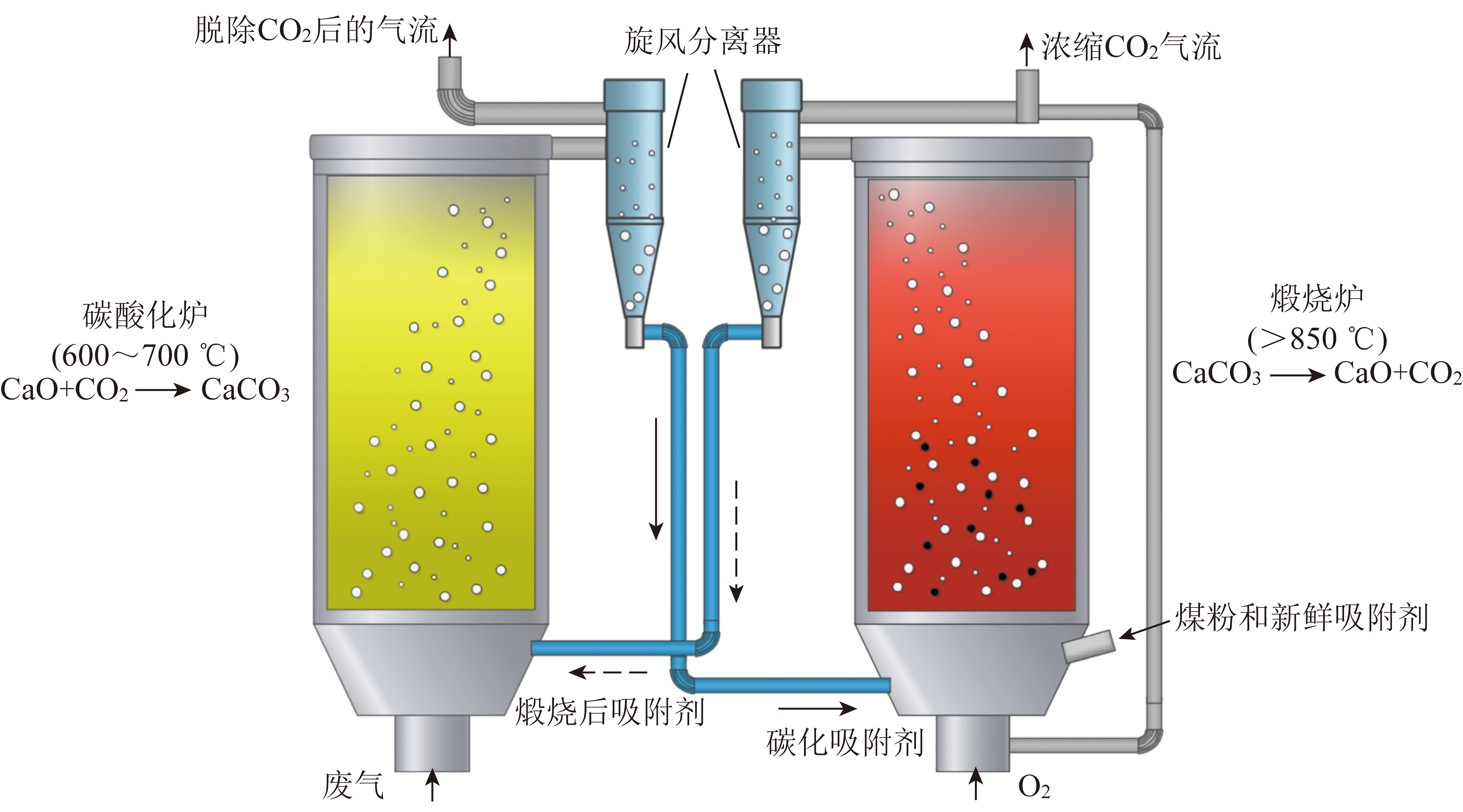

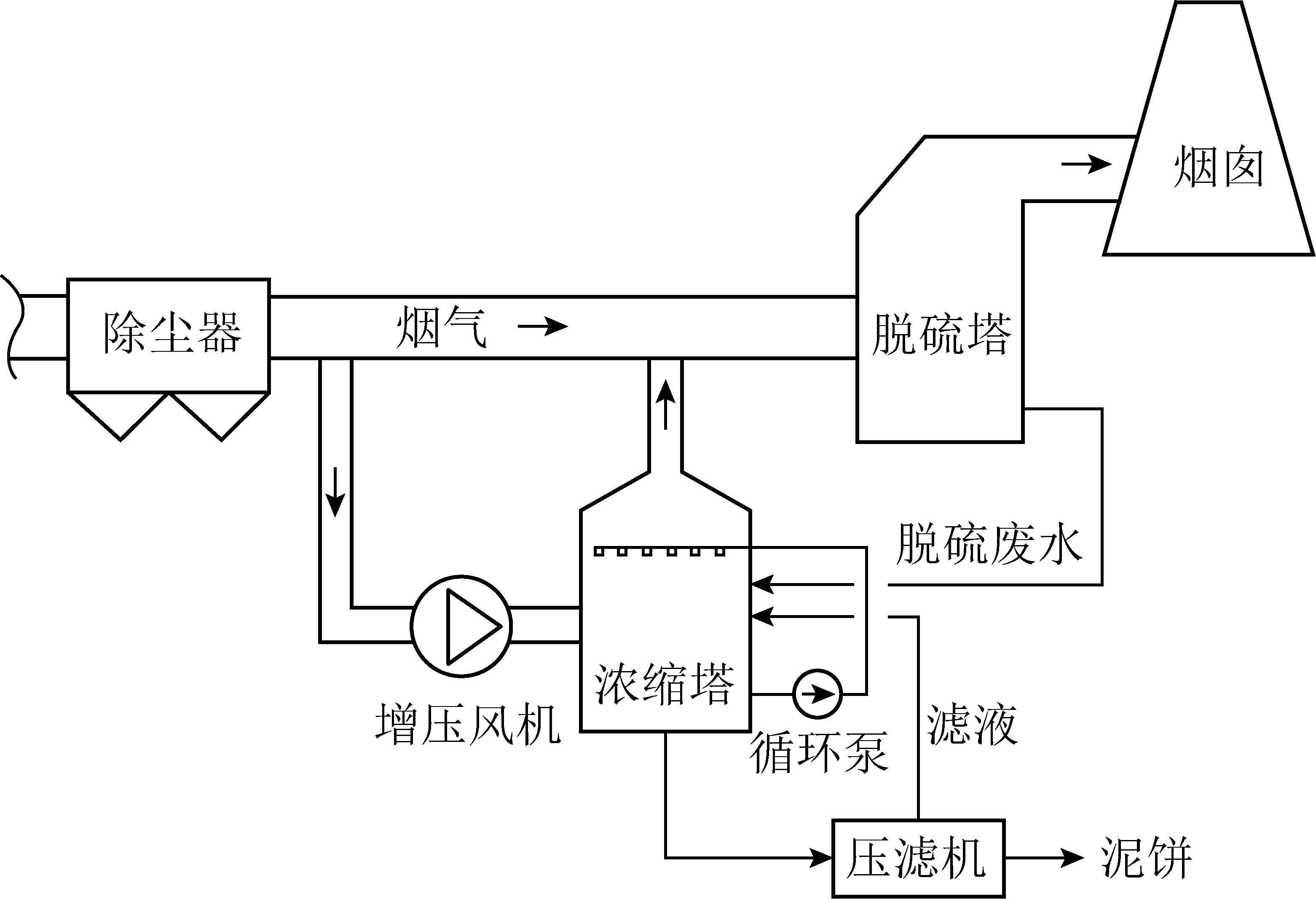

3.1 煤制氢清洁转化过程及反应机理

煤制氢减硫、降硫的过程及机理:煤中硫元素经气化反应、变换反应、净化脱硫脱碳一系列化学和物理变化,大部分硫元素以酸性气的形态集中进入气体脱硫和硫磺回收装置进行硫回收,未发生转化的硫元素进入灰渣集中处理。

3.1.1 煤气化

煤气化将煤粉中硫元素经气化反应转化为COS、CS2、H2S、其余未转化硫元素进入灰渣和污水中[6]。变换原料气中H2S+COS+CS2体积分数为0.1%,COS、CS2等有机硫在变换催化剂的作用下水解为H2S,反应式如下

3.1.2 变换气净化

变换后的合成气中含有H2S、COS、CO2等酸性气体。通常采用胺液法、NHD(聚乙二醇二甲醚)法和低温甲醇洗等技术进行脱硫、脱碳[12-13]。神华鄂尔多斯煤直接液化项目采用林德经典5塔低温甲醇洗工艺,以甲醇为吸收溶剂,利用低温甲醇对H2S、CO2等酸性气溶解吸收特点及H2S与CO2在甲醇中的溶解度不同特点,脱除合成气中酸性气体,通过闪蒸、浓缩、汽提、再生等方式获取高浓度H2S酸性气,有利于后续硫磺回收操作。洗涤后的净化气H2S+COS体积分数<0.1×10-6。

3.1.3 干气制氢

由气体脱硫装置净化后的干气中氢含量较高,因此煤直接液化项目增加了干气制氢装置回收氢气,保证煤液化装置的氢气供应量。为保证干气制氢过程中转化炉镍催化剂床层的烃-蒸汽转化反应正常进行,在流程配置上增加了干法脱硫流程,采用铁锰加氢反应器后串联氧化锌脱硫槽。

铁锰系转化脱硫催化剂在350~400 ℃高温下,加入氢气发生以下反应

进一步在氧化锌催化剂作用下发生脱硫反应

反应后硫含量由249×10-6下降到0.1×10-6。

3.2 煤液化清洁转化过程及反应机理

煤液化原料煤中硫元素在直接液化工艺中分别经过煤液化装置加氢裂化反应、加氢稳定装置加氢精制反应、加氢改质装置加氢精制反应三级加氢,各形态硫元素大部分转化为H2S被脱除,未转化的硫和助催化剂液硫进入煤液化残渣中集中处理,极微量的硫进入柴油、石脑油、液化气等产品中。

3.2.1 煤液化装置脱硫

煤直接液化主要反应为加氢裂化反应,反应过程中油煤浆在450 ℃、18.2 MPa、催化剂、氢气存在的条件下发生二级加氢裂化反应,煤中大部分硫醇、硫醚等脂肪族硫化物和部分含硫杂环化合物中的硫,经过热解反应和加氢反应被脱除[14]。

![]()

3.2.2 加氢稳定装置脱硫

煤液化反应后产出的液化粗油含硫量较高,在加氢稳定单元反应温度350 ℃、反应压力13.8 MPa、精制催化剂和氢气条件下发生加氢脱硫反应,硫醇、硫醚、二硫化物加氢转化为烃和H2S[15]。环状含硫物在加氢脱硫时环中双键先加氢饱和,再断环脱硫,硫原子脱除率可达97.2%。硫醇、硫醚、噻吩同系物的反应与煤液化相同,二硫化物脱除反应如下

R—S—S—R’+3H2![]() RH+R’H+2H2S

RH+R’H+2H2S![]() (10)

(10)

3.2.3 加氢改质装置脱硫

加氢改质装置设置2台反应器,分别为加氢精制和加氢改质反应器。脱硫反应是在加氢精制反应器中发生,主要目的是脱除最难脱除的二苯并噻吩中的硫原子。反应机理与加氢稳定单元相同,反应温度360 ℃,反应压力18.2 MPa,催化剂RNC-1,氢分压12.5 MPa,空速1.10 h-1。

3.2.4 煤直接液化过程中硫含量变化

煤直接液化转变为油品的过程中,经过3次加氢反应,硫分逐步减少,最终产出的柴油、航煤、石脑油产品中几乎不含有硫元素,完全满足国Ⅴ标准车用汽油、柴油标准。煤直接液化过程各环节主物料中硫含量见表6。

表6 煤直接液化过程各环节主物料中硫含量

Table 6 Sulfur contents of main contents in each link of direct coal liquefaction process

4 煤直接液化工艺硫平衡分析

4.1 硫平衡基础条件

2015年装置检修后在煤液化装置高负荷下通过DCS数据采集和现场采样分析化验,对煤直接液化项目参与反应的各物料中硫元素含量进行了检测,并对全工艺流程硫平衡进行了分析。主要装置运行负荷如下:煤液化装置进液化精煤(水分小于4%)量为200 t/h,负荷为90.49%;加氢稳定装置全部接收煤液化产油,另加工燃料油35.20 t/h,负荷为95.08%;加氢改质装置全部接收104单元改质料,负荷为80.56%;轻烃回收装置负荷为117%。

4.2 煤直接液化项目硫平衡

4.2.1 硫元素组成比例

硫元素来源组成比例见表7。

表7 硫元素来源组成比例

Table 7 Source composition of sulfur

由表7可知,经采样分析、测算后,硫元素主要来自反应注硫和原料煤中含硫,其中反应注硫占总硫的70.59%,原料煤中含硫占总比例27.47%。

硫元素去向组成比例见表8。由表8可知,硫元素主要去向为液化油渣和硫磺回收硫,其中液化油渣占比59.77%,硫磺回收硫中含硫占比38.43%,主要产品柴油、石脑油、液化气中硫含量合计占比0.001 33%。

表8 硫元素去向组成比例

Table 8 Whereabouts composition of sulfur

4.2.2 神华鄂尔多斯煤直接液化项目硫平衡分析

神华鄂尔多斯煤直接液化项目中硫元素主要来源于反应注硫和原料煤中含硫,两项合计占总硫的98.06%,剩余硫元素来自加工燃料油带入的硫元素,比例仅为1.94%。硫元素经过煤气化反应、煤液化反应、加氢稳定反应、加氢改质反应后59.77%硫元素进入液化油渣,1.23%进入气化灰渣中,只有微量的硫元素进入柴油、石脑油、液化气产品中;剩余硫元素随酸性气和酸性水进入气体脱硫、污水汽提、硫磺回收等环保装置,进行集中回收,最终以硫磺形态回收38.43%的硫元素。

5 结 论

1)煤直接液化技术可将原料煤中的硫元素经过煤气化和煤液化加氢反应大幅脱除,生产出清洁油品,是当前煤炭清洁转换利用的有效途径。

2)生产的油品硫含量低,完全达到国V标准,可以大幅降低汽车尾气的SO2排放,有效缓减排放引起的雾霾天气等环境问题。

3)煤直接液化工艺将注入的硫与煤中的部分硫转化成硫磺回收循环利用,同时将无法回收利用的硫元素集中转化到煤液化油渣和灰渣中集中处理,防止污染环境。

参考文献(References):

[1] 刘 强,李 平.大范围严重雾霾现象的成因分析与对策建议[J].中国社会科学院研究生院学报,2014(5):63-68.

Liu Qiang,Li Ping.An analysis on the causes of large-scale smog in China and policy recommendation[J].Journal of Graduate School of Chinese Academy of Social Sciences,2014(5):63-68.

[2] 王文峰,秦 勇,宋党育.煤中有害元素的洗选洁净趋势[J].燃料化学学报,2003,30(2):147-150.

Wang Wenfeng,Qin Yong,Song Dangyu.Cleaning potential of hazardous elements during coal washing[J].Journal of Fuel Chemistry and Technology,2003,30(2):147-150.

[3] 洪 伟,张 衡,张春田,等.煤品质变化及有害元素迁移的研究进展[J].洁净煤技术,2016,22(5):108-112.

Hong Wei,Zhang Heng,Zhang Chuntian,et al.Research progress on coal quality changes and migration of harmful elements[J].Clean Coal Technology,2016,22(5):108-112.

[4] 夏筱红.煤中有害元素直接液化迁移行为及其环境效应[D].徐州:中国矿业大学,2009:133-139.

[5] 唐跃刚,贺 鑫,程爱国,等.中国煤中硫含量分布特征及其沉积控制[J].煤炭学报,2015,40(9):1977-1988.

Tang Yuegang,He Xin,Chen Aiguo,et al.Occurrence and sedimentary control of sulfur in coals of China[J].Journal of China Coal Society,2015,40(9):1977-1988.

[6] 胡 军,郑宝山,王滨滨,等.中国煤中有机硫的分布及其成因[J].煤田地质与勘探,2005,33(5):15-18.

Hu Jun,Zheng Baoshan,Wang Binbin,et al.Distribution and forming cause of organic sulfur in coals of China[J].Coal Geology & Exploration,2005,33(5):15-18.

[7] 罗陨飞,李文华,姜 英,等.中国煤中硫的分布特征研究[J].煤炭转化,2005,28(3):14-18.

Luo Yunfei,Li Wenhua,Jiang Ying,et al.Distribution of sulfur in coals of China[J].Coal Conversion,2005,28(3):14-18.

[8] 李海军.煤直接液化柴油产品特性研究[J].化工时刊,2015,29(12):37-41.

Li Haijun.Study on the characteristics of coal direct liquefaction diesel products[J].Chemical Industry Times,2015,29(12):37-41.

[9] 楚希杰,李 文,白宗庆,等.神华煤直接液化残渣热解特性研究[J].燃料化学学报,2009,37(4):393-397.

Chu Xijie,Li Wen,Bai Zongqing,et al.Pyrolysis characteristics of Shenhua direct liquefaction residue[J].Journal of Fuel Chemistry and Technology,2009,37(4):393-397.

[10] 陈洪博,李文华,姜 英,等.神东煤液化残渣显微组分的特征与分类研究[J].燃料化学学报,2006,34(5):513-518.

Chen Hongbo,Li Wenhua,Jiang Ying,et al.Microscopic characteristics and classifaction of Shendong coal hydroliquefaction residues[J].Journal of Fuel Chemistry and Technology,2006,34(5):513-518.

[11] 吴秀章,朱豫飞,石玉林,等.加氢精制催化剂用于煤直接液化油品加氢稳定的研究[J].神华科技,2009,7(6):59-63.

Wu Xiuzhang,Zhu Yufei,Shi Yunlin,et al.Hydrotreatment of direct coal liquefaction products with a hydrofining catalyst[J].Shenhua Science and Technology,2009,7(6):59-63.

[12] 许仁春.Shell粉煤气化高水气比CO耐硫变换工艺流程优化[J].中氮肥,2011(5):1-4.

Xu Renchun.Optimization of high water/gas ratio CO shift process flow[J].M-Sized Nitrogenous Fertilizer Progress,2011(5):1-4.

[13] 赵鹏飞,李水弟,王立志.低温甲醇洗技术及其在煤化工中的应用[J].化工进展,2012,31(11):2442-2448.

Zhao Pengfei,Li Shuidi,Wang Lizhi.Rectisol technology and its application in coal chemical industry[J].Chemical Industry and Engineering Progree,2012,31(11):2442-2448.

[14] Shu Geping,Zhang Yuzhuo.Research on maceral characteristics of Shenhua coal and efficient and directional direct coal liquefaction technology[J].International Journal of Coal Science and Technology,2014,1(1):46-55.

[15] 吴秀章,石玉林,马 辉.煤炭直接液化油品加氢稳定和加氢改质的试验研究[J].石油炼制与化工,2009,40(5):1-5.

Wu Xiuzhang,Shi Yunlin,Ma Hui.Study on the hydrogenation and hydro-upgrading of oil product from direct coal liquefaction process[J].Petroluem Processing and Petrochemicals,2009,40(5):1-5.

Conversion of sulfur of direct Shenhua coal liquefaction process

Abstract:In order to reduce sulfur emission during coal utilization,the conversion of elementary forms and contents of sulfur in raw materials,catalysts promoters,intermediate product,product oil and wastes of direct Shenhua coal liquefaction process were discussed.The transform and removal mechanism effects of sulfur were analyzed during coal gasification,purification of shifted gas,coal liquefaction,hydrogenation stabilization,hydro fining and 3-level hydrogenation reaction processes.The full process sulfur balance was measured and analyzed by using DCS data collection and spot sampling methods.The results showed that the gasoline product after desulfurization process completely met the standard of national V,so the SO2 emissions of automobile exhaust could be significantly reduced.The technology transferred injection sulfur and parts of coal sulfur to sulfur,38.43% sulfur was recycled.The sulfur which couldn't be reused was transfered into oil dregs and ashes in coal liquefaction.The process could protect environment effectively.

Key words:direct coal liquefaction;sulfur element;hydrogenation reaction;coal gasification;desulfurization

收稿日期:2016-10-09;

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.2016.06.008

基金项目:神华集团科研资助项目(SHJT-13-13)

引用格式:吴 琼,高宇龙,刘柯澜.神华煤直接液化工艺中硫元素的转化[J].洁净煤技术,2016,22(6):40-45,51.

WU Qiong,GAO Yulong,LIU Kelan.Conversion of sulfur of direct Shenhua coal liquefaction process[J].Clean Coal Technology,2016,22(6):40-45,51.

中图分类号:TQ529

文献标志码:A

文章编号:1006-6772(2016)06-0040-06