煤经合成气制可降解聚乙醇酸的技术进展

0 引 言

1909年,美国人贝克兰以苯酚和甲醛为原料首次完全人工合成了塑料——酚醛树脂。此后,聚氯乙烯、聚乙烯、聚苯乙烯和尼龙等一系列高性能塑料被制造出来,极大推动了现代塑料工业的飞速发展[1]。2020年,我国塑料制品总产量达7 603.22万t,塑料消费量占全球的比重达15%,成为世界塑料产销量最大的国家[2]。传统的塑料制品性质稳定,自然降解慢,长期残留污染环境。我国在内的众多国家和地区已经提出和推行“限塑令”来缓解“白色污染”问题。可降解塑料制品在自然状况下可自主完全分解,在较短的时间内分解为CO2和H2O,使用后对环境无污染,符合国家可持续发展战略方针。在政策引导和市场驱动下,我国可降解塑料产业已初具规模[3-4]。

随着我国煤经合成气的煤制乙二醇(Ethylene Glycol,简称EG)工业化技术日趋成熟,以及草酸二甲酯(Dimethyl oxalate,简称DMO)加氢催化工艺技术的发展,进一步发展了煤制EG联产乙醇酸甲酯(Methyl Glycolate,简称MG),再经聚合反应生产聚乙醇酸(Polyglycolic Acid,简称PGA)的技术路线[5-6]。据行业分析,煤经合成气制PGA技术不仅具有工艺和成本优势,还可实现PGA绿色清洁生产,符合环保要求。煤化行业对装置放大的经验成熟,通过装置大型化,提高能源综合利用效率,降本潜力巨大,以石化/煤化动辄10万t甚至上百万吨的布局规模,将成为可降解塑料产能增长的重要组成部分[7]。因此,在我国,充分利用现有煤制EG工艺技术及其装置和产能优势,开发低成本的MG与PGA衍生物产品及用途,优势和潜力巨大。目前,我国万吨级生产规模的煤经合成气制PGA项目已经逐步开工和投产,标志着我国煤制PGA技术已由实验室迈向工业化应用。

1 PGA及其单体概述

PGA又称聚羟基乙酸或聚乙交酯,是一种单元碳数最少和降解速度最快的脂肪族聚酯类高分子材料。PGA结晶度较高,熔点约225 ℃,不溶于常见的有机溶剂,只溶于六氟代异丙醇等强极性有机溶剂。PGA具有优异的生物相容性、阻气性、耐热性以及机械强度,更重要的是其可在30 d内完全降解为CO2和H2O,已在美国、欧盟和日本获得了可安全生物降解的塑料材料认证,是迄今研究应用最多的生物可降解材料之一。PGA在生物医学方面,可用于生产可溶解的医用缝合线、骨折内固定、组织修复和药物缓释材料等,还可用作食品和饮料的包装材料、阻气包装材料,在油气开采等工业领域也用作高强度耐压材料,如可降解压裂球等[8-9]。

合成PGA的主要单体或原料有乙交酯(Glycolide)、乙醇酸(Glycolic acid,简称GA)和MG。乙交酯的化学式为C4H4O4,是两分子GA相互发生分子间酯化形成的六元环状二酯,为白色片状晶体,熔点为84 ℃,沸点为330 ℃;乙交酯是稳定的化合物,但与水在酸或碱存在下共热时,水解为GA;乙交酯可用来均聚形成PGA,也可以与其他环状单体共聚形成无规共聚物或嵌段共聚物。GA又称羟基乙酸或α-羟基乙酸,结构式HOCH2COOH,是最简单的羟基酸;GA是无色易潮解的晶体,溶于水以及甲醇、乙醇和乙酸乙酯等有机溶剂,微溶于乙醚,不溶于烃类;GA兼有醇与酸的双重性,常用作化学分析试剂和有机合成原料,如用于生产PGA、EG、皮革染色剂、纤维染色剂、铜蚀剂、清净剂、鞣革剂、黏合剂、金属螯合剂、电镀药剂、焊接机配料和石油破乳剂等。MG又称羟基乙酸甲酯或甘醇酸甲酯,结构式HOCH2COOCH3,其在室温下为无色液体,有愉快特殊气味,可以任意比溶于醇与醚;MG分子中官能团丰富,同时具有醇和酯的化学性质,能发生水解、氢解、羰化、氧化以及氨解等反应;MG是一种重要的有机合成和药物合成的中间体,同时是许多橡胶、树脂和纤维素的优良溶剂,在国家“十五”规划中被列为主要基础化工产品;近年来,MG作为PGA合成原料的用途被广泛关注,其可经多种工艺路径制取PGA。图1给出了PGA产业链的上下游结构。

图1 PGA产业链结构

Fig.1 Industry structure of PGA

2 煤经合成气制PGA的技术原理

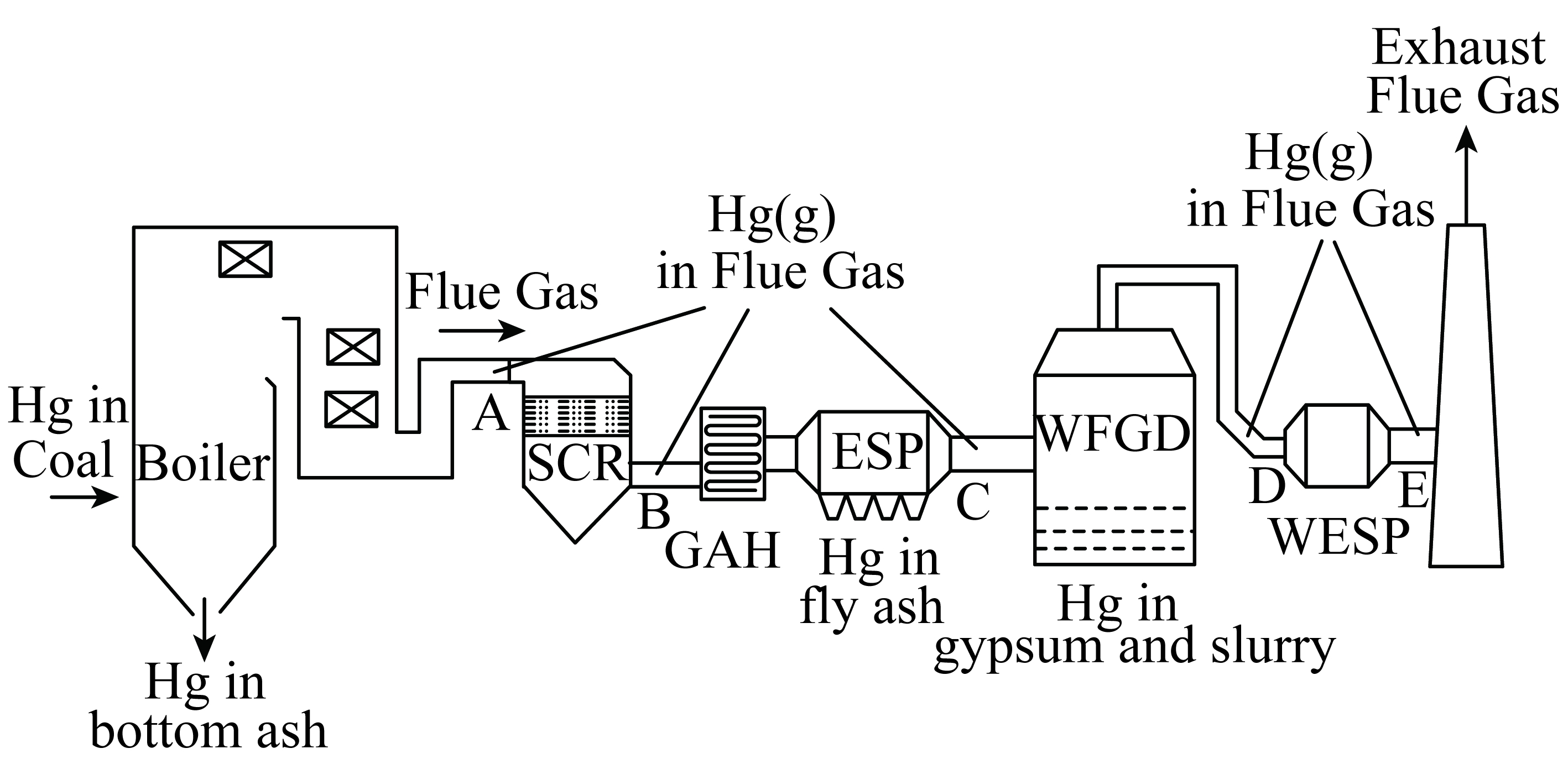

煤经合成气制PGA(图2)与煤经合成气制EG技术原理类似,其主要区别体现在DMO加氢合成及后续聚合工艺上。可以概述为2步,首先是DMO与氢气在加氢催化剂的作用下生成MG,MG进一步聚合制备PGA。目前,MG制备合成PGA的途径主要有2种,即GA或MG直接缩聚法和乙交酯开环聚合法。一方面,MG可以直接脱醇缩聚或简单脱水形成GA后直接缩聚,形成低分子量的PGA;另一方面,MG也可以在催化剂作用下直接制得乙交酯,或脱醇生成GA再经缩聚-解聚生成乙交酯,得到的乙交酯经过提纯处理后,进一步开环聚合得到高分子量的PGA聚合物[10],因此,MG可以作为合成乙交酯和PGA的一种新原料。

图2 煤基路线合成PGA

Fig.2 Process of coal to PGA

基于国内煤制EG技术路线和产能优势,开发煤基合成气经DMO选择性催化加氢制MG的化工路线,工艺绿色环保,技术成熟度高,经济前景好。并且以MG进一步制备乙交酯单体再开环聚合生成PGA也是大势所趋。以下对MG和PGA两步的制备技术原理分别进行阐述。

2.1 DMO加氢制MG

CO催化偶联制DMO的技术在20世纪七八十年代已被突破,并实现了规模工业生产,DMO产量得到了极大提升,DMO加氢研究很多。目前,DMO加氢制EG的技术研究实例成果丰富,对DMO加氢反应中的第1步加氢产物MG的系统研究和应用开发也如火如荼。从合成气出发制取MG的总反应方程式如下

3CO 1/2O2 4H2![]() HOCH2COOCH3 H2O。

HOCH2COOCH3 H2O。

(1)

DMO加氢体系主要分为均相催化加氢和非均相催化加氢,催化剂分别以贵金属Ru络合物为代表的均相催化剂和以负载型Cu和Ag等为典型代表的多相催化剂。

对于均相加氢体系,Ru基催化剂很早就应用于羰、醛、酮、酸、酯等底物的加氢反应。MATTEOLI等[11]较早开展了关于DMO加氢反应的研究,以不同Ru基化合物为前驱体,考察有无配体条件下的Ru基均相催化剂的活性差异。TEUNISSEN和ELSEVIER[12]则考察了Ru(acac)3与三齿配体MeC(CH3Ph2)3和双齿配体PhP(C2H5Ph2)2形成的均相催化剂用于DMO加氢反应的差异,发现前者有利于加氢制EG,而后者更有利于加氢到MG。该研究提供了一种通过灵活选用配体来改变DMO加氢目标产物的研究思路。袁友珠等[13-14]合成了多种N-官能化仲氨基和伯氨基配体修饰的Ru配合物用于DMO加氢,结果表明仲氨基配位的Ru催化剂性能更优异。均相催化剂具有高选择性和高转化率的优点,但存在制备复杂、成本高、回收难、寿命短以及难以大规模生产等问题。

相比较而言,多相催化DMO加氢制MG则更具有工业应用价值。早期研究主要采用Cu基催化剂,通过表面改性和调变反应条件获得MG;后期采用加氢能力相对较弱的Ag为主要活性组分,开发负载型Ag基单金属和双金属催化剂[7]。表1列出了近年来DMO选择性加氢制MG的催化剂性能对比,可以看出,可用于DMO加氢制MG主要有Cu基和Ag基(贵金属)以及一些处于基础研究阶段的新型催化剂。

表1 不同催化剂上DMO加氢制MG的对比

Table 1 Comparison of DMO hydrogenation to MG on different catalysts

Cu基催化剂用于DMO加氢较难实现催化性能的控制,在低温下DMO转化率偏低,在高温下MG选择性又受到影响[15],因此需要对Cu基催化剂进行合理修饰才能得到理想的DMO转化率和MG选择性。HUANG等[16]采用蒸氨法制备了Na2SiO3改性的Cu/SiO2催化剂,发现0.5% Na2SiO3改性的Cu/SiO2催化剂的MG选择性可以达到99.8%;而在相同条件下,未改性的Cu/SiO2催化剂更倾向于生成EG,MG选择性不到10%。进一步研究表明,Na2SiO3引入有2个作用:① 导致较小的堆积孔损失,而剩余较大的介孔有利于半加氢产物MG快速扩散,避免了深度加氢到EG;② 促进了表面页硅酸铜的生成,增加了Cu 物种比例,相应的Cu0物种减少,从而减弱了氢气活化的能力。SUN等[17]通过高能氩等离子体溅射策略,改变了Cu外围电子结构,使Cu价态被“冷冻”在Cu0,表现出强抗氧化能力,呈现类似贵金属Au和Ag的特性。SP-Cu/SiO2催化剂的制备提供了一种通过改变Cu电子结构来调节Cu化学性质,进一步控制加氢产物分布的可行策略,将其应用于DMO催化加氢得到87%的MG选择性。此外,Cu基催化剂载体的选择和调变也是一种有效手段。ABBAS等[18]利用绿色原位超声法以还原氧化石墨稀RGO纳米片为载体制备了25%负载量的Cu催化剂,在230 ℃条件下可以使DMO转化率达到100%,MG的选择性达到98.8%,催化剂寿命达到300 h。推测Cu物种的高度分散、价态平衡以及RGO的电子转移特性都是Cu/RGO高活性高稳定性的重要原因。羟基磷灰石[19]、ZrO2-SiO2[20]、MgO[21]和活性炭[22]等负载的Cu基催化剂也被用于DMO加氢,相比于传统Cu/SiO2催化剂,其MG选择性显著提升。综上所述,Cu基催化剂用于制备MG,虽然成本低,但也存在诸多问题和挑战:① Cu基催化剂用于加氢制MG的机理仍存在争议,尤其是Cu不同价态的合理比例尚无定论;② Cu基催化剂上MG选择性难以达到100%,常伴随着过度加氢的EG副产物,如果通过降温等手段抑制EG生成,又难以实现高DMO转化率的要求。

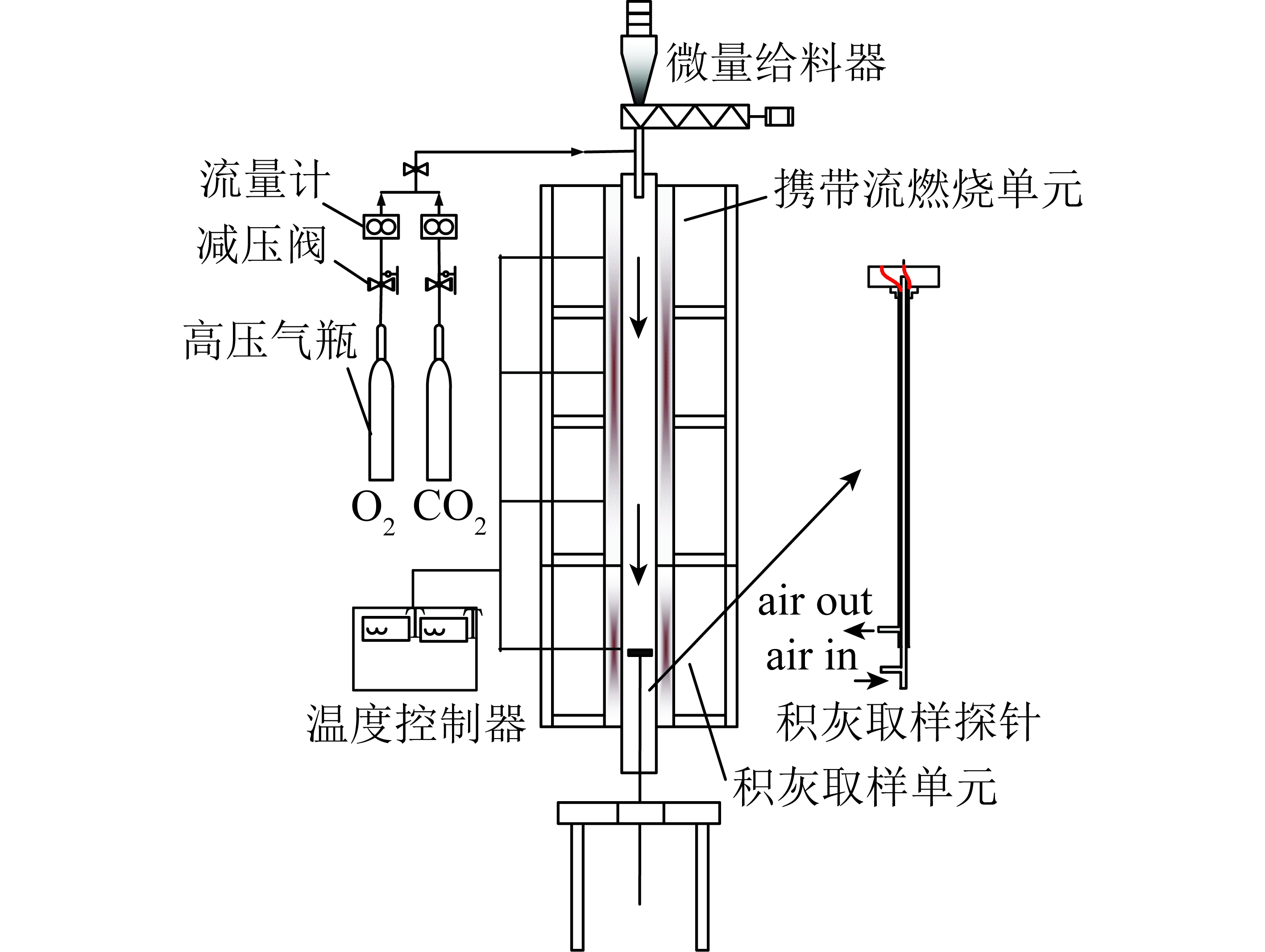

袁友珠等[33-38]研发了若干DMO加氢制MG的Ag基催化剂,结果如图3所示。

图3 DMO加氢制备MG的Ag基催化剂性能[33-38]

Fig.3 Performance of Ag-based catalysts for DMO hydrogenation to MG[33-38]

利用介孔分子筛SBA-15负载不同Ag含量催化剂并进行DMO加氢性能考察,在液态空速0.6 h-1、温度200 ℃和氢酯比100条件下,发现随Ag负载量的增加,DMO转化率呈火山型变化,其中Ag负载质量分数在10%时,DMO完全转化。不同Ag含量对应的MG选择性则无明显影响,均大于94%。研究结果表明,这种浸渍制备法得到的Ag基催化剂,金属负载量以及预处理条件都影响了Ag晶粒尺寸大小,造成反应速率差异。将Ag晶粒尺寸控制在3.9 nm附近能取得最佳的催化活性。研究发现利用双金属协同作用,可以进一步提升Ag基催化剂的催化性能。采用硅烷化试剂修饰过的SBA-15负载Au、Ag和Au-Ag双金属催化剂,单金属Au基催化剂没有展现出DMO加氢活性,但双金属基的Au-Ag/SBA-15催化剂则表现出比单金属Ag基催化剂更高的活性和稳定性。深入的表征测试发现Au和Ag生成了合金结构,且发生了尺寸和电子结构的改变。在反应过程中,Ag活性位用于活化H2,而相邻的Au活性位则用于活化DMO,这种协同作用正是活性提升的关键。除了Au,向Ag基催化剂中引入一定量的Ni也可以进一步降低DMO加氢反应温度以及提升反应空速,实现97.6%的DMO转化率和92.8%的MG选择性。对Ag基催化剂载体进行研究,采用鱼骨型碳纳米管(h-CNT)负载质量分数10%的Ag催化剂,DMO转化率和MG选择性均可达99%。表征结果表明,Ag纳米颗粒被限域h-CNT管内,而被Ag活化的H物种可穿透h-CNT,与表面吸附的DMO反应,生成MG后即脱附,因此其MG选择性远优于其他载体基的催化剂。此外,利用N和Ag之间的强电子相互作用,对活性炭表面进行N掺杂处理,有利于Ag纳米颗粒分散,DMO转化率和MG选择性可分别达到95%和98%。DONG等[39]还考察了尺寸效应对DMO加氢制MG的催化性能影响,通过在二氧化硅球上负载2.9~8.8 nm一系列不同尺寸的Ag颗粒,测试发现,当Ag颗粒在5.3 nm时能取得最高的DMO转换频率(TOF),并进一步证实Ag粒径大于5.3 nm时,DMO在Ag/AS催化剂上加氢生成MG主要取决于活性位点的数量,而当Ag粒径小于5.3 nm时,则取决于Ag的电子性质。

除此之外,一些新型非铜/银基多相催化剂的研发也对DMO加氢制MG的应用提供了更多的可能性。朱玉雷等[31]首次通过与氨基硅烷配体的配位作用,合成了固定化的Ru配合物催化剂Ru-NH2-SiO2用于DMO加氢制MG,相比于常规合成的负载型Ru/SiO2催化剂,在80 ℃低温条件下,MG收率提升了1倍多,且稳定性显著提高,这得益于Ru纳米颗粒在载体表面的均匀分散以及Ru中心的富电子态。FAN等[32]将过渡金属磷化物,如Ni2P/TiO2,应用于DMO加氢反应中,尽管MG选择性很难达到90%以上,但可以实现230 ℃条件下,长达3 600 h 的优异稳定性。

DMO加氢制MG技术的关键问题是高效和高稳定的选择加氢催化剂的研发。一方面,要深入理解催化剂的构效关系,合理设计和调整催化剂的结构和组分。如采用富勒烯促进型催化剂,可实现低压乃至常压下DMO选择性加氢得到目标产品,将有可能带来革命性的技术进步[40];另一方面,需要针对催化反应条件(温度、压力、氢酯比和液时空速等)进行调变,以实现DMO到MG的高效转化。需要格外关注的是,DMO和MG的沸点分别为163.5 ℃和151 ℃,2者十分接近。当产物中2者共存时,如果采用精馏分离,会损失较多目标产物MG,且长时间的高温处理会使得MG发生自聚合,影响MG纯度。因此,对于工业应用,除了保证获得较高MG选择性外,实现DMO完全转化也同样意义重大。

2.2 PGA制备方法

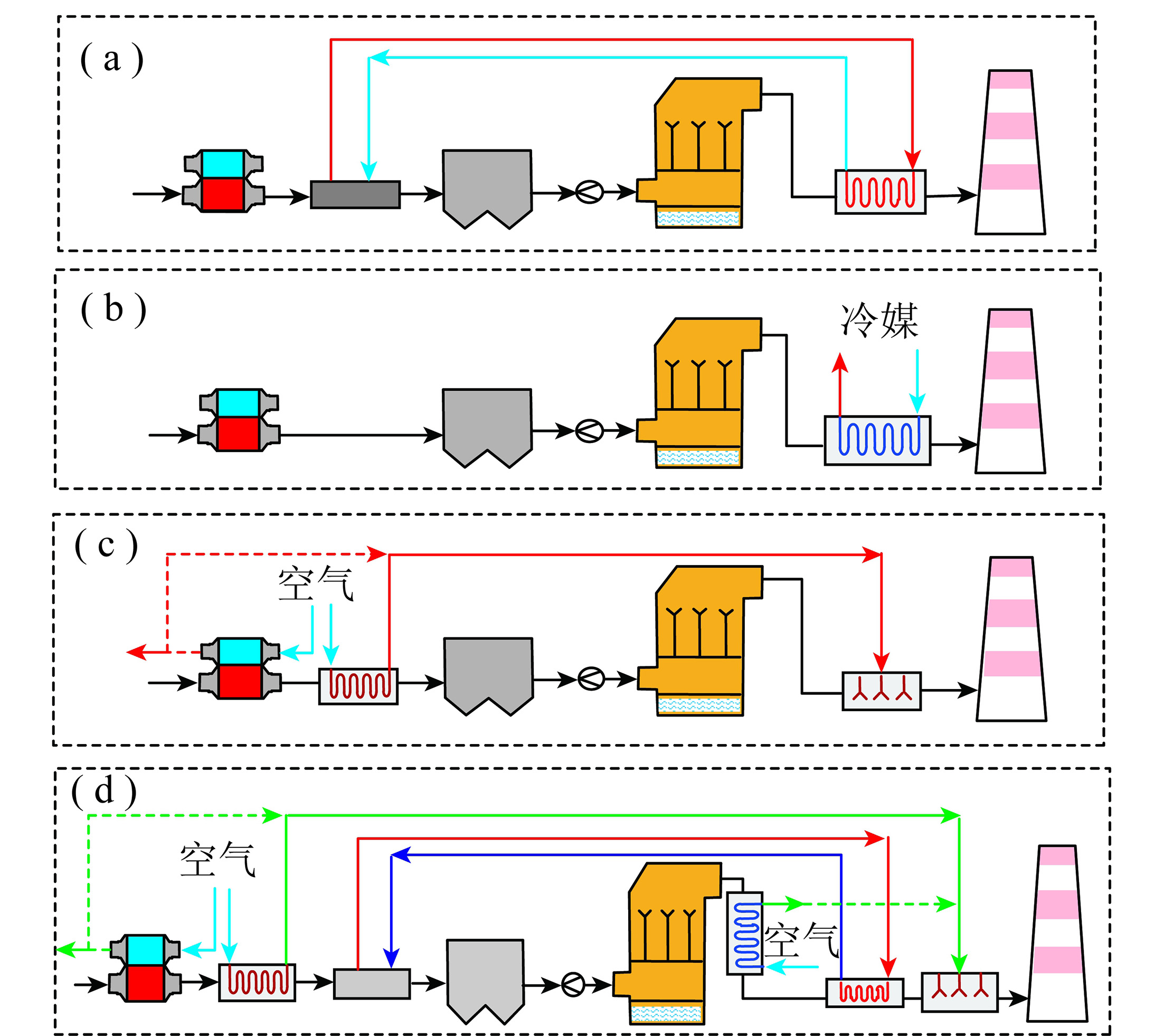

如前所述,PGA合成原料主要包括MG、GA和乙交酯,其合成途径主要有2种,即MG或GA直接缩聚法和乙交酯开环聚合法(图4)。此外,PGA合成还有一些被报道的方法,如溶液缩聚法(氯乙酸合成法)和甲醛与一氧化碳缩聚法等。溶液缩聚法是在三乙胺作用下,氯乙酸首先聚合生成聚氯乙酸,再熔融水解得到PGA;该方法原料来源广、成本低、工序简单,但氯乙酸腐蚀性强,不仅会产生氯化氢副产物,还需要使用氯仿和丙酮等有机溶剂,整个路线对设备要求高,且带来较严重的环境污染。对于甲醛与一氧化碳缩聚法,是以一氧化碳与甲醛为原料缩合制备PGA,主要缺陷是所得PGA相对分子质量低,需要进一步缩合才能得到高分子量PGA。因此,MG或GA直接聚合法和乙交酯开环聚合法是更具工业前景和应用价值的PGA合成方法[41]。

图4 MG和GA制备PGA工艺路径

Fig.4 Process pathway for PGA synthesis through MG and GA

2.2.1 乙醇酸(酯)直接缩聚法

从DMO加氢得到的MG粗产品,可以直接脱甲醇得到低聚PGA,也可通过纯化,得到高纯度的GA进一步聚合。通常GA的制备方法不同,产物中含有的杂质不同,因此为得到高纯度的GA晶体,针对不同制备方法,须采用相应的分离提纯方法,由于GA易发生聚合反应且在100 ℃时易发生分解,因此不能用普通的精馏方法精制GA。图5中上海浦景化工技术股份有限公司研制了一种原料易得、反应条件较温和、产品纯度高的由MG制备高纯度GA晶体的方法[42]。以MG为原料,与结晶后的循环液以及精馏塔塔釜产出的循环水混合,并通过补充新鲜水的量来调整进水解反应器混合液中MG和水的质量比为1∶(1~20)。从水解反应器出来的水解产物进入提浓塔进行GA提浓过程,提浓温度为30~90 ℃,压力为5 kPa~常压,优选为10~90 kPa。提浓塔塔顶分离出的液体为低沸点有机物甲醇和水的混合液,该混合液经精馏塔精馏后,塔釜得到的循环水返回水解反应器,甲醇由塔顶排出体系。提浓塔塔底得到含质量分数50%~90%的GA溶液,在冷却器里进行冷却结晶,温度在-10~15 ℃。结晶后的循环液返回水解反应器。结晶后得到的晶体中GA质量分数达99.5%以上。

图5 MG制高纯GA工艺路径[42]

Fig.5 Schematic for preparation of high-purity GA from MG[42]

GA在加热和减压条件下进行脱水缩聚,是目前制备PGA最简易的方法,可生成分子量在几十到几千不等的低聚物[43-46]。汪朝阳等[47]最先采用直接熔融聚合法,研究发现GA在氯化亚锡的催化下,于443 K和70 Pa下反应可得到白色块状PGA。与乙交酯开环制得的PGA相比,直接熔融聚合得到的PGA溶解性和熔点有所降低。为进一步提高PGA分子量,研究者先将GA熔融聚合制成低分子量聚合物,然后进行粉碎后采用固相缩聚,制成较高分子量的PGA[48]。

总体看来,直接缩聚法工艺流程短、成本低、操作简单,虽然可以通过改进得到较高分子量的PGA,但直接聚合形成的低聚物中含有催化剂以及其他杂质,会使固相缩聚后的PGA产物的色度加深。且该方法得到的PGA分子量分布不均,实现工业连续生产也存在一定难度。

2.2.2 乙交酯开环聚合法

从目前各种高分子量PGA制备技术的综合指标来看,最成熟的方法是乙交酯开环聚合法。开环聚合法也是制备聚羟基脂肪酸最成熟的方法。从乙醇酸(酯)出发,主要分为2步进行:① MG或GA制备乙交酯;② 乙交酯再开环聚合得到高分子量的PGA。

最广泛的乙交酯合成法是以GA为原料的缩聚-解聚法[49],在氧化锌等催化作用下,GA首先经过熔融缩聚得到低聚物,再进行高温解聚蒸出乙交酯[50]。而通过两分子GA直接酯化脱水,很难直接得到乙交酯。针对当前我国煤化工发展现状,充分利用EG产能优势,研发MG制乙交酯再经开环聚合生成PGA是发展趋势,采用固体催化剂和固定床反应器的MG制乙交酯技术不断涌现[51-53]。

孙政等[51]直接以MG为原料,以0.4%的二氯化锡为催化剂,通过200 ℃熔融缩聚和240 ℃解聚得到了粗乙交酯,收率可达85.6%。朱志荣和刘国栋[52]以MG为原料,氯化亚锡作催化剂,同样经过熔融缩聚、解聚、重结晶等步骤,得到了大于95%纯度的乙交酯。孙红影等[53]发明了一种乙醇酸酯一步法合成乙交酯的工艺,以钛分子筛为催化剂进行环化反应,可以在固定床等连续化生产设备中进行。相比于传统的缩聚-解聚法,该方法催化剂可回收利用,无需高真空和高沸点溶剂,更适合MG到乙交酯的工业化生产。

乙交酯合成高分子量的PGA需要进一步开环聚合,包括乙交酯在内的内酯类化合物,其开环聚合用到的催化剂是提升对应聚合物分子量的关键。针对不同的开环聚合机理,近年来研究者开发出不同的催化剂体系,用于引发乙交酯等内酯的开环聚合反应。根据聚合机理的差异,相关催化剂可以分为以下3类[6]:

1)阳离子型催化剂,以羧酸、对甲苯磺酸、SnCl2、TiC14、SbF2、CF3SO3Me和CF3SO3H为代表性催化剂。阳离子型催化剂通过引发内酯本体实现聚合,但只能得到低分子量聚合物。

2)阴离子型催化剂,以BzOK、PhOK、tBuOK和BuLi为主。这类阴离子催化剂催化活性高,适合本体或溶液聚合,但副反应多,所得产物杂质复杂,需要进一步提纯处理,因此同样不适合制备高分子量聚合物。

3)配位聚合型催化剂,包括烷基金属化合物,Et2Zn、Bu2Zn、AlEt3、SnPh2和Al(t-Bu)3等;烷氧基金属化合物,Al(i-OPr)3、Zn(OBu)2、Ti(OBu)4、Zr(OPr)2、Zn(OEt)2和Sn(OEt)2;还有少量双金属催化剂ZnEt2-Al(i-OPr)3和(EtO)2AlOZnOAl(OEt)2等。配位聚合型催化剂活性较好,既能高效引发聚合反应,又能有效抑制副反应,能得到分布均匀的高分子量聚合物,是目前最值得关注的一类催化剂。

开环聚合催化剂残留和毒性问题也需要关注。辛酸亚锡是一种常用的PGA体系的催化剂[54-55],在开环聚合反应中不可避免地被引入聚合物中,且即使经过纯化也很难除去。而PGA应用的医疗、食品行业中,这些金属离子危害人体健康。因此,寻找低毒无毒的催化剂引发体系对于乙交酯的开环聚合具有重要意义。

利用乙交酯开环聚合制备PGA,可获得分子量较高的PGA产品,但乙交酯单体的纯度关系到PGA的质量和性能,提纯难度大、成本高、工艺流程长、且易有重金属残留。虽然纯化PGA也能提高产品纯度和质量,但在聚合前对乙交酯进行纯化操作难度更低,可采用重结晶和醇洗的工艺对乙交酯进行纯化。然而,纯化乙交酯将增加PGA的合成成本,经济环保的纯化工艺的探索也至关重要。图6给出了一种从粗乙交酯中连续精制乙交酯的方法[56],在高真空下,利用精馏塔连续精馏提纯乙交酯。采用了两塔串联连续高真空精馏的方法。该方法不引入溶剂或其他液体,因此无溶剂或废液处理问题,无环境污染。

图6 乙交酯连续精制工艺路流程[56]

Fig.6 Continuous refining to produce glycolide[56]

3 煤经合成气制PGA的工程设计

3.1 设计方案

目前,在全球市场中,PGA实现规模化生产的企业并不多,主要分布在美日韩等国家。我国PGA的研发虽然起步较晚,但近年我国在煤基PGA领域取得突破性进展,国内已有数家企业实现了煤制PGA工业化生产,已经向工业化应用迈进,国产PGA在产品质量和技术成熟度方面也必将进一步提升,从而在全球化市场中占据重要位置。上海浦景聚合材料有限公司位于内蒙古的一期1 500 t/a PGA装置已经投产。2021年3月,国家能源集团榆林能化5万t/a PGA示范项目开工,预计2022年投产;同月,中石化湖北化肥5万t/a PGA项目基础设计开工。此外,中石化长城能化在贵州规划建设50万t/a PGA项目。全球PGA产能将不断扩张,同时在下游需求的增长带动下,行业产量也将不断增加,进而推动行业产值继续增加。

如前所述,煤制PGA的大部分工艺可以直接在煤制EG的基础上改造。DMO合成及之前的工艺无需任何调整,对于DMO加氢工艺只需要调整催化剂的种类、氢气进气量以及反应温度即可。

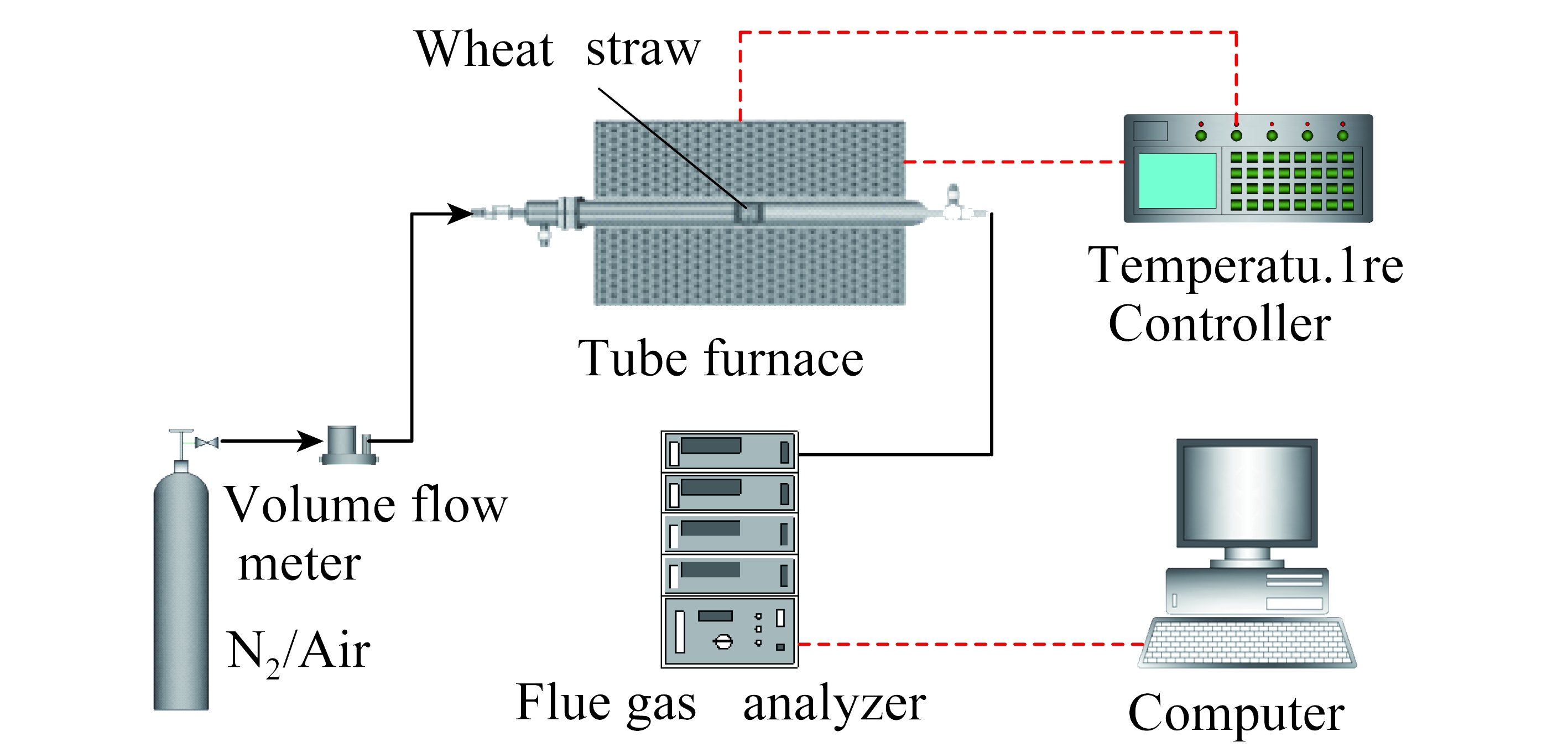

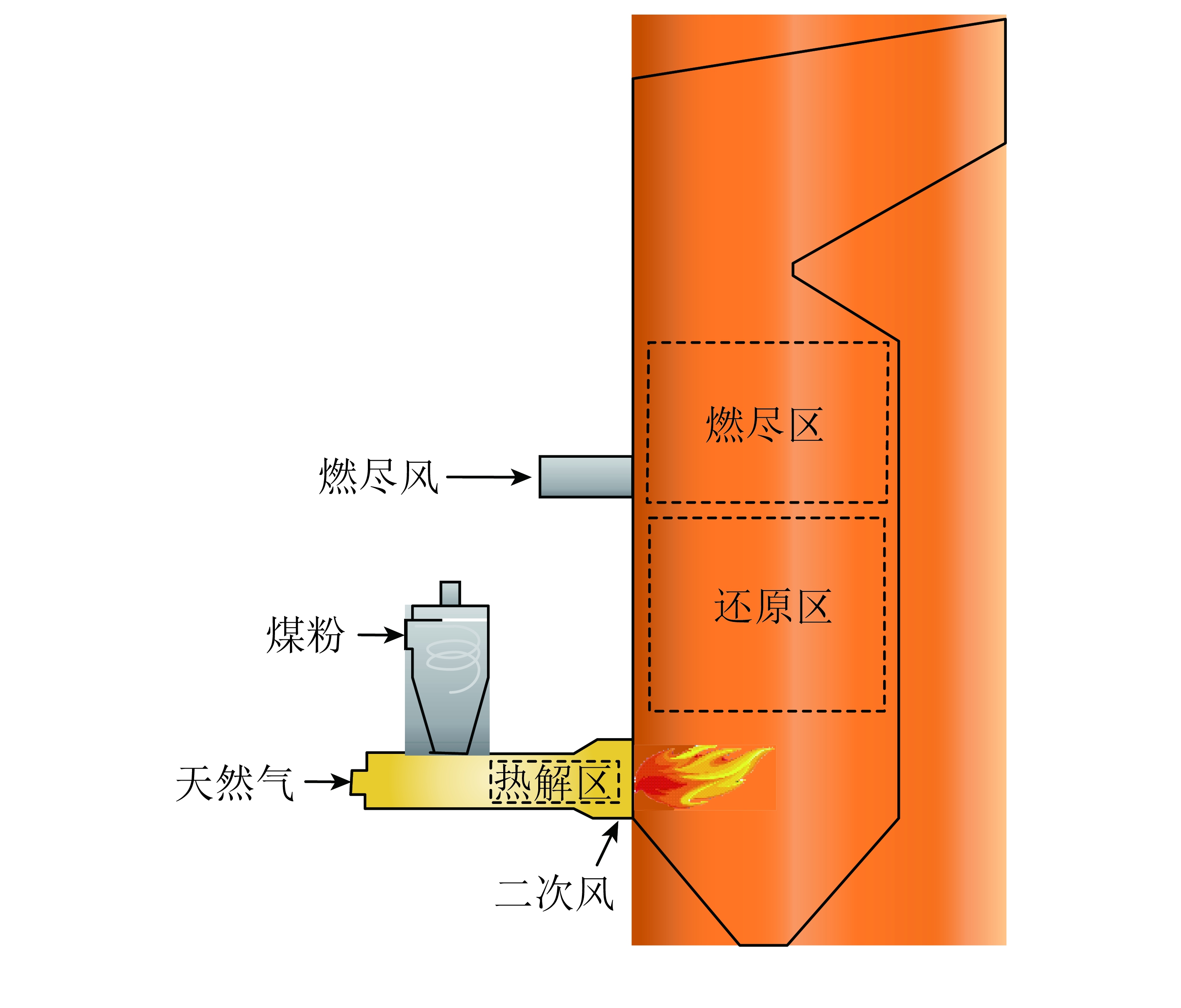

惠樱花等[57]针对煤基EG联产PGA工艺技术进行设计,具体联产方案如图7所示。在煤制EG装置的基础上,其余工段无需改变,只需将DMO加氢反应器调节为1个反应器生产EG,另1个反应器生成MG,或通过对DMO加氢反应器改变加氢催化剂,实现DMO加氢产品由EG改为MG,再新增MG精制塔和PGA装置,最终实现PGA产品产出。生产高分子量PGA时,MG需精制后与催化剂按比例混合,在一定温度和压力下脱醇生成MG低聚物,经解聚反应,生成粗乙交酯;粗乙交酯经精制提纯后,开环聚合,得到高分子量PGA聚合物。

图7 煤制EG联产PGA工艺方案[57]

Fig.7 Proposed process for coal-to-EG with

PGA production[57]

对于煤制PGA的设计方案,后续主要区别在于设计MG的精制装置以及PGA聚合装置。尽管MG制取PGA的路径很多,但高分子量的PGA制备由于杂质、水解等问题仍是难题。上海浦景化工技术股份有限公司提供了一种MG或GA一步法制取高分子量PGA的方法[48](图8),主要步骤为:单体MG或GA在催化剂的作用下,进行预缩聚反应,制得特性黏度0.03~0.07 L/g的MG或GA预聚物;将MG或GA预聚物进行固相缩聚,制得特性黏度0.10 L/g以上的PGA。

图8 “预缩聚-固相缩聚”法制备高分子量PGA的工艺流程[48]

Fig.8 Process flow chart for high molecular weight PGA by "prepolycondensation-polycondensation in solid phase"[48]

常规高分子量PGA的制备方法是采用MG或GA先预聚成低聚物,低聚物再高温裂解成乙交酯,乙交酯再开环聚合成高分子量PGA。该工艺流程较复杂,投资及能耗均较高。常规一步法由于PGA易发生降解,合成得到的PGA分子量普遍不高。基于此提出了“熔融缩聚 固相缩聚”方法来制备高分子量PGA,相较于常规制备方法,具有流程短、能耗低、成本低及装置投资成本和维护费用低等优势,且产品分子量高,分子量分布更均一。

3.2 工程化可行性

从政策导向和需求看,国家石化行业政策及规划鼓励实施创新驱动战略、促进传统行业转型升级、发展化工新材料。PGA作为一种化工新材料,得到了国家政策的支持和鼓励,可以与煤制EG形成互补,具有重要意义。《产业技术创新能力发展规划(2016—2020年)》将煤基PGA降解材料技术列为煤化工的重点发展方向。另一方面,受国家限塑政策的影响,当前越来越多的企业开始关注可降解材料的研发。PGA作为一种可降解塑料,是国家鼓励发展的新型材料,在“限塑令”实施的国家和地区具有较大的市场需求潜力和需求空间。各国也加大对非生物降解塑料的限制和可生物降解塑料的鼓励力度,全球生物可降解塑料市场将保持快速发展趋势,PGA市场需求也将快速增长。预计2024年,全球PGA需求量将达到24 412 t(图9)[58]。

图9 全球PGA需求量与需求区域结构预测(2024年)[58]

Fig.9 Global demand and regional structure

forecast for PGA in 2024[58]

从成本上看,以满负荷运行的20万t/a煤制EG项目为例,同时以褐煤(内蒙古,消耗量为5.6 t/t)或无烟煤为原材料(如河南和山西等地,消耗量为3.2 t/t),经过测算,煤制EG的成本在3 800~4 600元/t。考虑到煤制EG企业主要分布在我国西北部,但我国东部为EG主要消耗区域,EG的运输成本不可忽略。目前煤制EG的成本在4 300~4 750元/t(含运费)[59]。当煤制EG装置联产PGA或单产PGA,涉及到加氢产物精馏工艺的改造以及后续PGA聚合工艺装置的投资。设备投资费用将明显提高,其次加氢催化剂将主要考虑Ag基催化剂替代Cu基催化剂,另外PGA聚合需要开环聚合催化剂,在催化剂成本上也会有更多投入。增加的工艺装置带来的其他附加成本也不可避免。总体而言,煤制PGA的总成本将会有接近1倍的增长。

在市场价格和利润方面上,随着EG价格的大幅下跌,煤制EG的利润大幅压缩,而PGA的价格则十分昂贵,医用PGA价格高达10 000~40 000元/kg,工业级PGA目前市场价为1 000元/kg左右,但大规模量产后,可以对标聚乳酸(PLA)等可降解聚酯产品,其市场价多在20 000~50 000元/t。表2以内蒙古地区(主产褐煤)20万t/a煤制EG企业为例,对2种技术方案进行成本核算和利润评估。可以看到,煤制PGA虽然初期成本高,但进入市场后将具有明显价格优势,利润空间较大。

表2 煤制EG和PGA成本与利润测算

Table 2 Cost and profit calculation of coal-to-EG and PGA

单一的路线和产品在面临市场冲击时难以抵抗,针对煤制EG的工艺路线拓展具有重要意义。产品的多元化能极大缓解企业的生存压力,增加抗风险能力。可降解塑料的巨大市场缺口以及煤制MG技术的成熟为市场和企业拓展煤制PGA工艺提供难得时机。PGA具有较大的市场空间和发展潜力,搭借煤制EG的前端成熟技术,完善DMO加氢制MG以及PGA聚合两步工艺,即可在原来的装置基础上较快实现技术联产,从而扭亏为盈。

4 结语与展望

煤经合成气制PGA技术难点在于高效稳定的DMO加氢制MG催化剂的开发,以及PGA聚合工艺的选择。对于前者,关键在于如何通过设计和调整催化剂的结构组分以及优化反应条件,实现DMO高转化率以及MG的高选择性。而对于MG制备PGA的工艺技术虽然已臻于成熟,但MG合成PGA途径较多,其中主要有2种:GA或MG直接缩聚法和乙交酯开环聚合法,不同的聚合工艺将会显著影响PGA产品质量。直接缩聚法生成低分子量的PGA;乙交酯开环聚合法生成高分子量的PGA。因此,研发适宜于工业生产的MG制乙交酯成熟技术,依然值得期待。

我国PGA技术研发虽然起步较晚,但企业、科研单位和政府部门正在整合优化资源,推动开展强强合作,增强优势互补,共同推动PGA产品研发与应用,以进一步降低产品成本,拓展市场应用领域,促进我国可降解塑料产业高质量发展。未来,PGA产品长期依赖进口的局面将逐渐改变,我国或将成为全球主要的PGA生产国以及出口国。与此同时,我国煤制EG产业超过2 000万t/a的DMO产能压力将得到大幅缓解,并进一步促进我国煤化工产业走向多元化发展之路。

[1] 魏昕宇. 塑料的世界[M]. 北京: 科学出版社,2019.

[2] 中国塑料行业历史发展回顾与展望[EB/OL]. (2021-05-07)[2021-11-09].https://www.w7000.com/newsinfo/76577.html.

[3] 周治, 朱晨杰, 欧阳平凯. 生物降解塑料发展现状与趋势[M]. 北京: 科学出版社, 2021.

[4] 陈韶辉,李涛. 生物降解塑料的产业现状及其发展前景[J]. 现代塑料加工应用, 2020, 32(2):50-54.

CHEN Shaohui, LI Tao. Industry statue and development prospects of biodegradable plastics [J]. Morden Plastics Processing and Application, 2020, 32(2):50-54.

[5] 孔渝华, 钱胜涛, 刘华伟, 等. 一种生产聚合级乙二醇并联产乙醇酸甲酯的方法: CN200910061855.4[P]. 2009-04-28.

[6] 陈群, 许平, 崔爱军. 煤基聚乙醇酸技术进展[J]. 化工进展, 2011, 30(1): 172-180.

CHEN Qun, XU Ping, CUI Aijun. Technology progress of polyarglycolic acid on coal based [J]. Chemical Industry and Engineering Progress, 2011, 30(1): 172-180.

[7] 段新平, 赵威, 叶林敏, 等. 可生物降解聚酯单体乙醇酸甲酯的催化合成研究进展[J]. 厦门大学学报(自然科学版), 2020, 59(5): 664-678.

DUAN Xinping, ZHAO Wei, YE Linmin, et al. Progresses in catalytic synthesis of methyl glycolate as biodegradable polyester monomer [J]. Journal of Xiamen University (Natural Science), 2020, 59(5): 664-678.

[8] 王淑敏, 商宽祥, 谢鸿洲, 等. 聚乙醇酸产业现状及发展前景[J]. 化肥设计, 2021,59(4):1-4.

WANG Shumin, SHANG Kuanxiang, XIE Hongzhou, et al. Present situation and development prospect of polyglycolic acid industry [J]. Chemical Fertilizer Design, 2021,59(4):1-4.

[9] LOW Y J, ANDRIYANA A, ANG B C, et al. Bioresorbable and degradable behaviors of PGA: Current state and future prospects [J]. Polymer Engineering and Science, 2020, 60(11): 2657-2675.

[10] 谭博雯, 孙朝阳, 计扬. 聚乙醇酸的合成、改性与性能研究综述[J]. 中国塑料, 2021, 35(10):137-146.

TAN Bowen, SUN Zhaoyang, JI Yang. A review in synthesis and modification of poly(glycolic acid) [J]. China Plastics, 2021, 35(10):137-146.

[11] MATTEOLI U, BIANCHI M, MENCHI G, et al. Hydrogenation of dimethyl oxalate in the presence of ruthenium carboxylates: Ethylene glycol formation [J]. Journal of Molecular Catalysis, 1985, 29(2): 269-270.

[12] TEUNISSEN H T, ELSEVIER C J. Ruthenium catalysed hydrogenation of dimethyl oxalate to ethylene glycol [J]. Chemical Communications, 1997, 7: 667-668.

[13] FANG X, LI B, ZHENG J, et al. Ruthenium complexes with N-functionalized secondary amino ligands: A new class of catalysts toward efficient hydrogenation of esters [J]. Dalton Transactions, 2019, 48(7): 2290-2294.

[14] FANG X, SUN M, ZHENG J, et al. CH2 linkage effects on the reactivity of bis(aminophosphine)-ruthenium complexes for selective hydrogenation of esters into alcohols [J]. Scientific Reports, 2017, 7(1): 3961

[15] ZHENG X, LIN H, ZHENG J, et al. Lanthanum oxide-modified Cu/SiO2 as a high-performance catalyst for chemoselective hydrogenation of dimethyl oxalate to ethylene glycol[J]. ACS Catalysis, 2013, 3(12): 2738-2749.

[16] HUANG H, WANG B, WANG Y, et al. Partial hydrogenation of dimethyl oxalate on Cu/SiO2 catalyst modified by sodium silicate [J]. Catalysis Today, 2020, 358: 68-73.

[17] SUN J, YU J, MA Q, et al. Freezing copper as a noble metal-like catalyst for preliminary hydrogenation [J]. Science Advances, 2018, 4(12): eaau3275.

[18] ABBAS M, CHEN Z, CHEN J. Shape-and size-controlled synthesis of Cu nanoparticles wrapped on RGO nanosheet catalyst and their outstanding stability and catalytic performance in the hydrogenation reaction of dimethyl oxalate [J]. Journal of Materials Chemistry A, 2018, 6(39): 19133-19142.

[19] WEN C, CUI Y, CHEN X, et al. Reaction temperature controlled selective hydrogenation of dimethyl oxalate to methyl glycolate and ethylene glycol over copper-hydroxyapatite catalysts [J]. Applied Catalysis B:Environmental, 2015, 162: 483-493.

[20] WANG D, ZHANG C, ZHU M, et al. Highly active and stable ZrO2-SiO2-supported Cu-catalysts for the hydrogenation of dimethyl oxalate to methyl glycolate [J]. Chemistry Select, 2017, 2(17): 4823-4829.

[21] ABBAS M, ZHANG J, CHEN Z, et al. Sonochemical synthesis of Zn-promoted porous MgO-supported lamellar Cu catalysts for selective hydrogenation of dimethyl oxalate to ethanol and their long-term stability [J]. New Journal of Chemistry, 2018, 42(21): 17553-17562.

[22] CUI Y, WANG B, WEN C, et al. Investigation of activated-carbon-supported copper catalysts with unique catalytic performance in the hydrogenation of dimethyl oxalate to methyl glycolate [J]. ChemCatChem, 2016, 8(3): 527-531.

[23] WANG Y N, DUAN X, ZHENG J, et al. Remarkable enhancement of Cu catalyst activity in hydrogenation of dimethyl oxalate to ethylene glycol using gold [J]. Catalysis Science & Technology, 2012, 2(8): 1637-1639.

[24] KONG X, MA C, JUAN Z, et al. Effect of leaching temperature on structure and performance of Raney Cu catalysts for hydrogenation of dimethyl oxalate [J]. Applied Catalysis A: General,2016,509:153-160.

[25] CHEN H, TAN J, CUI J, et al. Promoting effect of boron oxide on Ag/SiO2 catalyst for the hydrogenation of dimethyl oxalate to methyl glycolate [J]. Molecular Catalysis, 2017, 433: 346-353.

[26] CHEN Y, HAN L, ZHU J, et al. High-performance Ag-CuOx nanocomposite catalyst galvanically deposited onto a Ni-foam for gas-phase dimethyl oxalate hydrogenation to methyl glycolate [J]. Catalysis Communications, 2017, 96: 58-62.

[27] OUYANG M, WANG Y, ZHANG J, et al. Three dimensional Ag/KCC-1 catalyst with a hierarchical fibrous framework for the hydrogenation of dimethyl oxalate [J]. RSC Advances, 2016, 6(16): 12788-12791.

[28] OUYANG M, WANG J, PENG B, et al. Effect of Ti on Ag catalyst supported on spherical fibrous silica for partial hydrogenation of dimethyl oxalate [J]. Applied Surface Science, 2019, 466:592-600.

[29] YIN A, GUO X, DAI W, et al. High activity and selectivity of Ag/SiO2 catalyst for hydrogenation of dimethyl oxalate [J]. Chemical Communications, 2010, 46(24): 4348-4350.

[30] ABBAS M, ZHANG J, CHEN J. Sonochemical engineering of highly efficient and robust Au nanoparticle-wrapped on Fe/ZrO2 nanorods and their controllable product selectivity in dimethyl oxalate hydrogenation [J]. Catalysis Science & Technology, 2020, 10(4): 1125-1134.

[31] FAN H, TAN J, ZHU Y, et al. Efficient hydrogenation of dimethyl oxalate to methyl glycolate over highly active immobilized-ruthenium catalyst [J]. Journal of Molecular Catalysis A: Chemical, 2016, 425: 68-75.

[32] CHEN H, TAN J, ZHU Y, et al. An effective and stable Ni2P/TiO2 catalyst for the hydrogenation of dimethyl oxalate to methyl glycolate [J]. Catalysis Communications, 2016, 73: 46-49.

[33] ZHENG J, LIN H, ZHENG X, et al. Highly efficient mesostructured Ag/SBA-15 catalysts for the chemoselective synthesis of methyl glycolate by dimethyl oxalate hydrogenation [J]. Catalysis Communications, 2013, 40: 129-133.

[34] ZHENG J, LIN H, WANG Y N, et al. Efficient low-temperature selective hydrogenation of esters on bimetallic Au-Ag/SBA-15 catalyst [J]. Journal of Catalysis, 2013, 297: 110-118.

[35] ZHENG J, DUAN X, LIN H, et al. Silver nanoparticles confined in carbon nanotubes:On the understanding of the confinement effect and promotional catalysis for the selective hydrogenation of dimethyl oxalate [J]. Nanoscale, 2016, 8(11): 5959-5967.

[36] HU M, YAN Y, DUAN X, et al. Effective anchoring of silver nanoparticles onto N-doped carbon with enhanced catalytic performance for the hydrogenation of dimethyl oxalate to methyl glycolate [J]. Catalysis Communication, 2017, 100: 148-152.

[37] ZHOU J, DUAN X, YE L, et al. Enhanced chemoselective hydrogenation of dimethyl oxalate to methyl glycolate over bimetallic Ag-Ni/SBA-15 catalysts [J]. Applied Catalysis A: General, 2015, 505: 344-353.

[38] 袁友珠, 郑建伟, 林海强, 等. 一种草酸酯加氢金-银双金属催化剂及其制备方法: CN201210125292.2[P]. 2014-04-26.

[39] DONG G, LUO Z, CAO Y, et al. Understanding size-dependent hydrogenation of dimethyl oxalate to methyl glycolate over Ag catalysts [J]. Journal of Catalysis, 2021, 401:252-261.

[40] 袁友珠, 郑建伟, 谢素原, 等. 一种酯加氢合成二元醇用铜基催化剂及其制备方法和应用: CN201711465582.0[P]. 2017-12-28.

[41] 王晓静, 魏琦峰, 任秀莲. 乙醇酸和聚乙醇酸的制备与分离研究进展[J]. 化工进展, 2018, 37(9): 3577-3584.

WANG Xiaojing, WEI Qifeng, REN Xiulian. Preparation and isolation of glycolic acid and polyglycolic acid [J]. Chemical Industry and Engineering Progress, 2018, 37(9): 3577-3584.

[42] 骆念军, 张素华, 陈春云. 一种由乙醇酸甲酯制备高纯度乙醇酸晶体的方法: CN201210217219.8[P]. 2016-05-18.

[43] KAWAKAMI Y, SATO N, HOSHINO M, et al. Production pro-cess for injection-molded product of polyglycolic acid: US 6183679[P]. 2001-02-06.

[44] 山根和行, 川上進盟. グリコリドの製造方法及びグリコリド製造用グリコール酸オリゴマー: 日本特許,特開6183679[P]. 2009-08-20.

[45] 南條一成. ポリグリコール酸を主体とする樹脂からなる二軸延伸フィルムおよびその製造方法: 日本特許,特開2006-182017[P]. 2006-07-13.

[46] 大熊正, 山下渉, 和田勝. グリコール酸系ポリマー: 日本特許,特開2008-101031[P]. 2008-05-01.

[47] 汪朝阳, 赵耀明, 严玉蓉, 等. 直接熔融聚合聚乙醇酸的合成与表征[J]. 合成纤维工业, 2004, 27(3): 1-3.

WANG Zhaoyang, ZHAO Yaoming, YAN Yurong, et al. Synthesis and characterization of polyglycolic acid via direct melt polymerization [J]. China Synthetic Fiber Industry, 2004, 27(3): 1-3.

[48] 吴义斌, 孙朝阳, 刘伟. 由乙醇酸或乙醇酸甲酯制备高分子量聚乙醇酸的方法: CN201610140875.0[P] 2019-04-02.

[49] 肖田鹏飞, 王睿. 乙交酯合成技术进展[J]. 中国科技信息, 2013(13): 124.

XIAO Tianpengfei, WANG Rui. Technology progress of glycolide synthesis [J]. China Science and Technology Information, 2013(13): 124.

[50] 申雄军, 阮建明. 乙交酯的提纯方法: CN200610031136.4[P]. 2006-01-12.

[51] 孙政, 崔爱军, 姜海建, 等. 煤制乙二醇副产乙醇酸甲酯合成乙交酯的工艺研究[J]. 现代化工, 2014, 34(9): 96-99.

SUN Zheng, CUI Aijun, JIANG Haijian, et al. Synthesis process of glycolide by coal glycol byproduct methyl glycolate [J]. Modern Chemical Industry, 2014, 34(9): 96-99.

[52] 朱志荣, 刘国栋. 一种乙交酯的制备方法: CN201910482760.3[P]. 2019-06-04.

[53] 孙红影, 李进, 王炳春, 等. 一种乙交酯的制备方法: CN202011111421.3[P]. 2020-10-16.

[54] 星野満, 川上進盟, 佐藤宣夫. ポリグリコール酸発泡体: 日本特許,特開10-114833[P]. 1998-05-06.

[55] SATO H, KOBAYASHI F, AKUTSU F, et al. Process for producing polyglycolic acid resin composition: US20107728100[P]. 2010-06-01.

[56] 何佳欢, 孙朝阳, 刘伟. 一种从粗乙交酯中连续精制乙交酯的装置及方法: CN201511026925.4[P]. 2020-01-03.

[57] 惠樱花, 许珂, 王佳. 煤基乙二醇联产聚乙醇酸工艺技术及经济效益分析[J]. 化工设计, 2016, 26(6): 10-12.

HUI Yinghua, XU Ke, WANG Jia. Analysis of technology and economic benefit of coal-based glycol co-production with polyglycolic acid process [J]. Chemical Engineering Design, 2016, 26(6): 10-12.

[58] 北京新思界国际信息咨询有限公司. 2020年全球及中国聚乙醇酸产业深度研究报告[R]. 北京:[s.n.],2020.

[59] 李飞飞. 煤制乙二醇发展精细化工品的可行性分析[J]. 山西化工, 2020, 40(3):39-41.

LI Feifei. Feasibility analysis of several way to develop fine chemicals path from coal-to-ethylene glycol [J]. Shanxi Chemical Industry, 2020, 40(3):39-41.

Progress in the synthesis of degradable polyglycolic acid from coal via syngas

YE Linmin,HUANG Lele,DUAN Xinping,et al.Progress in the synthesis of degradable polyglycolic acid from coal via syngas[J].Clean Coal Technology,2022,28(1):110-121.