CaO对糠醛渣/煤共气化过程中产品的影响规律

0 引 言

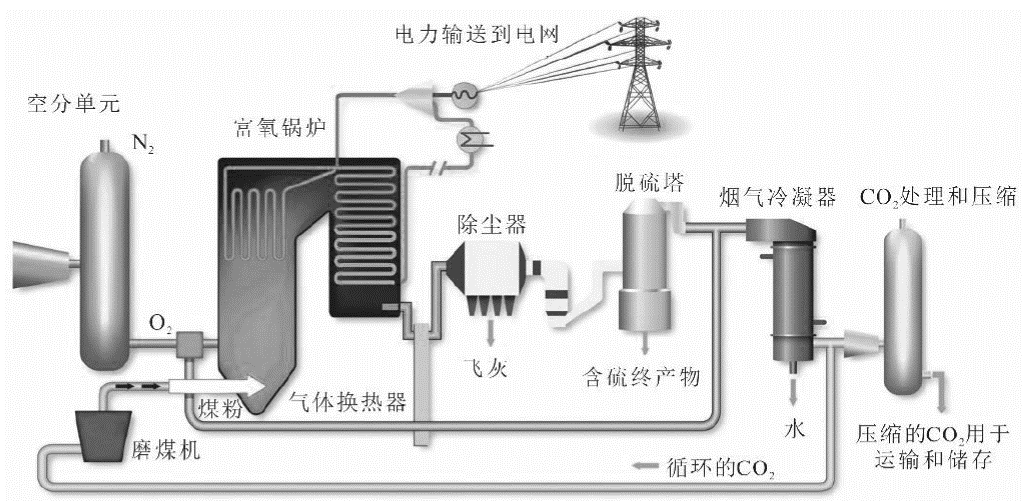

随着我国工业化进程的推进,有机固体废弃物(简称OSW)年产量以2%~4%的速度增长[1],2020年我国仅工业OSW产量已达36.8亿t且逐年增加[2],但是,目前我国OSW的资源化利用率仅为10%[3]。在OSW无害化、减量化利用过程中,气化成为近年来OSW高效利用过程中的重要方式之一。但OSW原料因其热值低、含水量大、挥发分高等特点导致气化过程中碳转化率低,产品气中焦油和水分高,这不仅降低了OSW气化过程的元素和能量利用率,产气组成中大量的焦油在下游冷凝造成管路的腐蚀、换热器和阀门堵塞,严重影响OSW气化产气的后续利用[4-6]。

焦油是分子量大于苯的所有有机污染物[4]。焦油组分包括轻质的脂肪烃、芳烃及含氧化合物等,这些物质的形成和释放主要受温度、加热速率、反应气氛及裂解过程中化学环境的影响。目前,对焦油调变一方面可通过提高气化温度,热裂解焦油,另一方面可通过改变裂解过程的化学环境实现,如在富氢环境下抑制重质组分形成,将形成的焦油轻质化[7];或在原料中加入具有裂解功能的催化剂,将逸出原料表面的重质组分裂解形成轻质烃[8-9]。

目前,CaO因其化学活性较高、环境友好、来源广和成本低等特点,且钙离子很少以气态金属的形式挥发,已成为研究者关注的焦油裂解催化剂[10-12]。ZHENG等[13]分别采用Py-GC/MS和固定床反应器,研究了CaO的加入对竹子、纸浆和聚乙烯塑料3种垃圾主要组分焦油生成特性的影响,研究发现添加CaO可减少热解焦油产量,且对焦油中酚、萘类具有明显裂解作用。LI等[14]采用管式炉研究了不同温度下添加大量CaO对玉米秸秆热解产物产率和合成气释放特性的影响,结果表明,CaO吸收CO2的最佳温度为550~650 ℃,700 ℃以上CaO主要起催化作用,即强化挥发分的二次反应,生成更多的H2和CH4,且温度越高,CaO对玉米秸秆热解的催化作用越明显。JORDAN等[15]首次在中试规模的下吸式气化炉中研究了CaO对甘蔗渣气化焦油产生的影响,发现在最佳气化条件下,随CaO添加量的提高,焦油裂解率可达35%,露点降至30~32 ℃,合成气中焦油浓度可降低44%~80%。

因此,笔者选用OSW原料中年产量较大的工业有机废弃物糠醛渣为原料,通过添加高能量密度的煤和糠醛渣进行共气化,提高糠醛渣的气化温度,提高气化焦油的热裂解,并以CaO作为焦油裂解的催化剂,通过研究CaO的添加方式、添加比例等因素对糠醛渣/神东煤共气化过程中产品的影响规律,为OSW气化过程产品气的净化提供基础数据。

1 原料与方法

1.1 试验原料

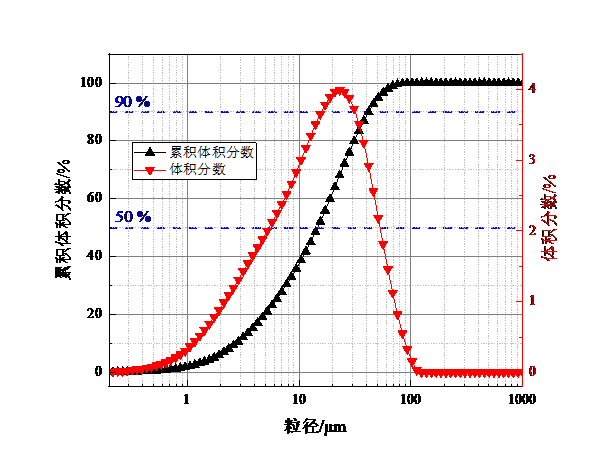

以糠醛渣(FR,辽宁全康生物科技集团有限责任公司提供)和神东长焰煤(SD)为原料,粉碎过筛,制得粒径小于0.25 mm的粉末。表1为原料的工业分析及元素分析。试验前,原料在105 ℃烘箱中干燥24 h,保证0.5 h内质量变化小于0.1%。

表1 原料工业分析及元素分析

Table 1 Proximate and ultimate analysis of raw material

注:*差减法。

试验用的CaO为分析纯试剂,采购于国药集团化学试剂有限公司,其质量分数≥98.0%,灼烧失量≤2%,在盛放变色硅胶的干燥器中保存。试验过程分别采用机械混合法和浸渍法2种方式在原料中添加CaO。机械混合法是将原料与CaO粉末直接混合后搅拌10 min,浸渍法是将不同比例的CaO溶解在20 mL去离子水中搅拌10 min,同时将2 g原料加入溶液中继续搅拌至浆状后烘干备用。

1.2 装置与方法

1.2.1 气化过程装置与方法

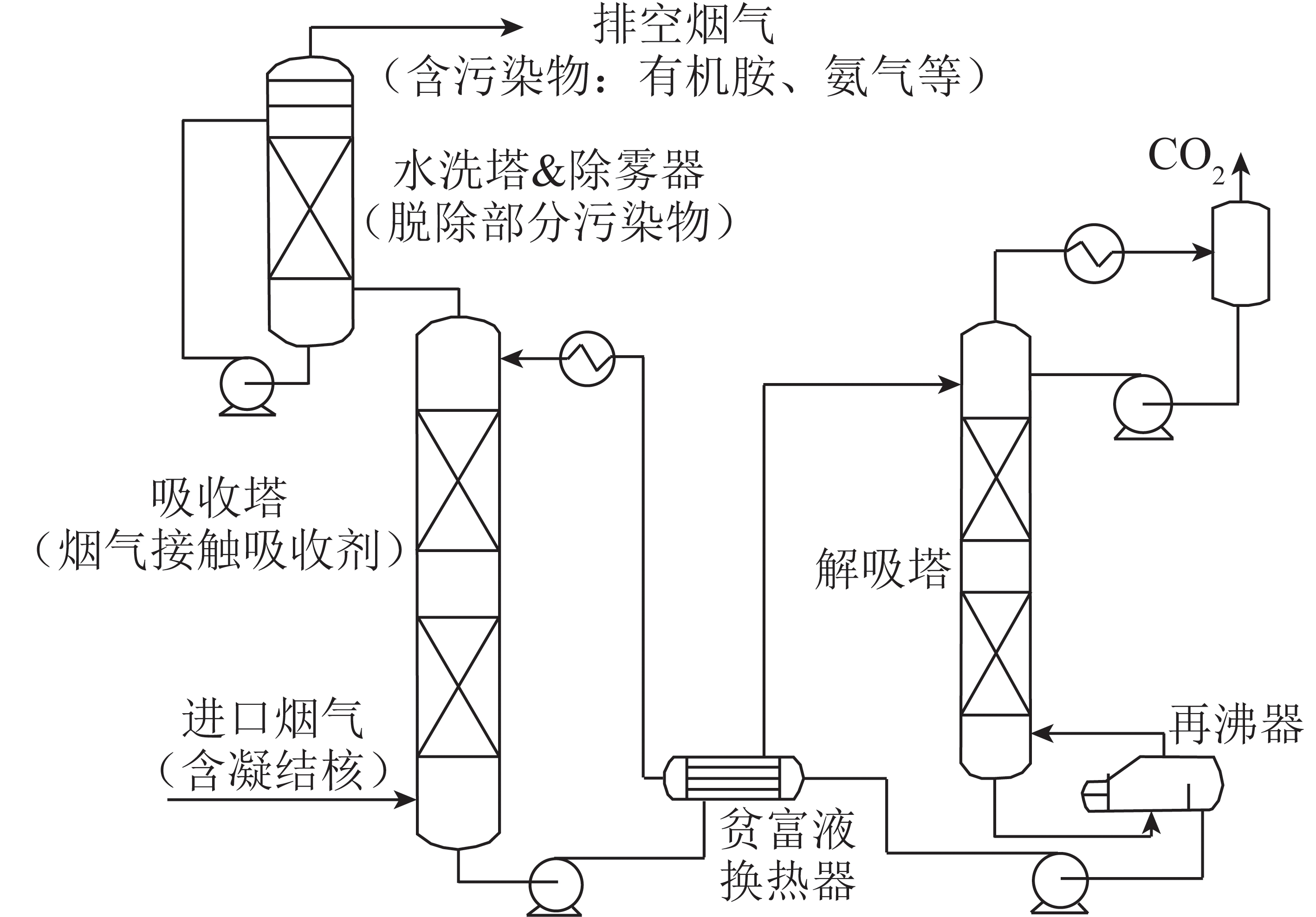

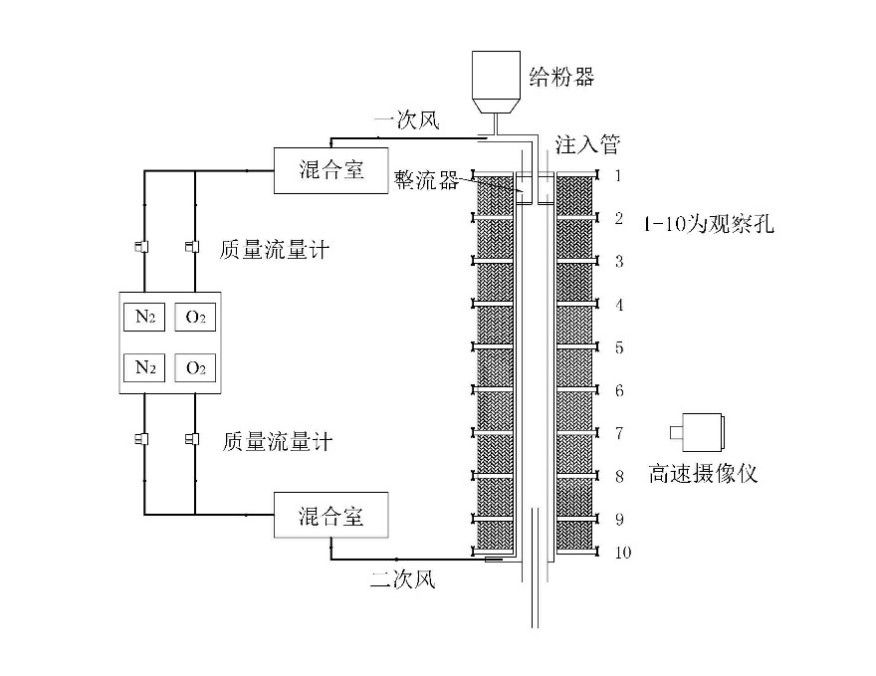

试验装置为实验室搭建的固定床气化反应装置,如图1所示。整套试验装置主要由进料系统、反应器系统、温度控制系统、水蒸汽发生系统及产品收集系统组成。

图1 气化试验装置示意

Fig.1 Schematic diagram of the gasification experimental device

首先,通过前期试验探索确定了反应的水碳比w(S/C)为4,氧当量(ηOER)为0.2,反应时间为40 min。试验开始前,将机械混合法或浸渍法制备的原料加入反应器中,惰性气体N2进行吹扫,保证试验前反应器中没有其他气体,气化剂为氧气和水蒸气(水蒸气需提前预热至200 ℃),待加热炉达到设定温度并维持恒定后,升起加热炉,将反应器物料置于炉子恒温区并将气化剂和载气从底部进入反应器开始进行气化试验。气化产生的气体在冷凝系统中冷却,冷凝系统由置于冰盐浴中的3个装有异丙醇的焦油收集瓶组成。气化产气的总体积通过湿式气体流量计计量,干燥后每隔5 min采集1次气体样品。反应结束后持续通入N2确保降温过程中不会发生反应,焦油收集瓶用异丙醇反复洗涤,直到洗涤液澄清。通过计算气化试验前后反应器的质量差得到固体残渣质量。

1.2.2 热解过程的试验装置与方法

热解过程为气化的初始阶段,对于固定床上OSW原料气化,气化温度在700~1 100 ℃,研究[16-17]指出,CaO在OSW原料热解过程的作用对焦油的产量和组成有重要影响。因此,首先在热重分析仪上(NETZSCH-STA-409 PC/PG)考察CaO对热解阶段的影响。热重试验的条件为:升温速率为10 K/min,从室温升至950 ℃后停留1 h。

1.3 分析方法

1.3.1 气体产物的分析方法

产品气主要有CO、CO2、H2、CH4及少量烃类化合物(C2H6、C2H4、C2H2、C3H8),采用上海天美科学仪器有限公司的GC7900气相色谱仪分析产品气组成,每个样品测3次,归一化并取平均值。

1.3.2 液体产物的分析方法

冷凝收集的液体产物为水和焦油的混合物,水分采用卡尔费休水分测定仪(瑞士万通)测定。焦油产量通过旋转蒸发仪蒸干焦油收集瓶中溶剂后质量与空瓶质量的差值确定。收集的焦油采用全二维气相色谱对焦油组分分析,全二维测试条件为:进样量1 μL,分流比为10∶1,载气为高纯He(99.999%),恒定流速1 mL/min;色谱柱升温程序:初温60 ℃,以3 ℃/min升至300 ℃;调制器温度:初温150 ℃以5 ℃/min升至300 ℃至试验结束;调制周期6 s。MS条件:溶剂延迟6 min;扫描范围45~400 amu。

1.3.3 气化后固体残渣的分析方法

气化后固体残渣的质量通过直接称量得到。固体残渣的形貌采用HITACHI TM-3000型扫描电子显微镜进行表征,扫描电镜的测试条件为扫描电压为15 kV,扫描长度10 μm。此外,固体残渣中Ca的存在形式采用日本理学RigakuD/Max-3B型X射线衍射仪进行测定,测试条件为辐射源为Cu靶Kα射线,管电压为40 kV,管电流为100 mA,扫描范围为10°~70°,扫描速度为2(°)/min。

1.4 计算方法

共气化反应的水碳比w(S/C)和氧当量(ηOER)的计算公式定义如下:

(1)

(2)

式中,m0为原料质量,kg;m1为水蒸气质量kg;m2为氧气质量,kg;mC为原料中碳含量,kg。

气体产率(Yg,m3/kg)定义为气体总体积与原料质量比,计算方法为

(3)

式中,V(H2)、V(CO)、V(CO2)、V(CH4)分别为气化产气中H2、CO、CO2、CH4的产量,m3。

焦油浓度(Ytar,g/m3)定义为焦油产量与气体总体积比,计算方法为

(4)

式中, g1为蒸干溶剂后焦油收集瓶和焦油的重量,g;g2为焦油收集瓶的质量,g。

冷煤气效率的计算方法为

(5)

式中,ηCGE为冷煤气效率,%;Yg为合成气的体积产率,m3/kg;LHVs为样品的低位热值,MJ/kg;LHVg为合成气的低位热值,MJ/m3。

LHVg由式(6)给出:

LHVg=10.797φ(H2) 12.697φ(CO)

35.832φ(CH4) 59.846φ(CnHm)。

(6)

2 结果与讨论

2.1 CaO添加对糠醛渣/煤共热解阶段的影响规律

图2为CaO的添加对糠醛渣/煤共热解阶段的影响规律。结合DTG曲线可知,共热解过程十分复杂,主要可分为3个阶段:① 水分析出阶段,温度在25~200 ℃。这一阶段主要为原料中自由水和结合水的析出过程,这一阶段质量变化相对较小,失重率约2%;② 挥发分析出阶段,温度在200~750 ℃,最大失重温度会因原料不同而发生变化。这一阶段是糠醛渣挥发分释放的主要阶段,在该温度区间内糠醛渣发生热解反应释放出小分子气体和挥发分,该阶段的失重率占整个热解失重率约70%;③ 碳化阶段,温度在750~950 ℃。该阶段主要发生半焦和挥发分的二次裂解反应,此阶段失重率较小。由图2可以看出,CaO的添加使共热解曲线向低温方向移动,共热解的最大失重率提高。糠醛渣/煤的共热解温度在370~450 ℃发生重叠,而CaO添加缩短了重叠的热解温度区间。这说明CaO降低了煤和糠醛渣在共热解过程中相互作用的机会,抑制了共热解的交互作用。

图2 原料的热重分析

Fig.2 TG analysis of raw materials

采用Coats-Redfern积分法[18-19]对其热解过程动力学参数进行分析,热解动力学参数见表2。由表2可以看出,挥发分析出段内通过不同反应级数计算的热解积分曲线具有较好线性关系;CaO添加降低了糠醛渣/神东煤共热解反应活化能,提高热解反应速率。

表2 Coats-Redfern积分法计算的热解动力学参数

Table 2 Pyrolysis kinetic parameters calculated by Coats-Redfern integral method

2.2 CaO添加方式对气化合成气中焦油的影响

在糠醛渣和煤混合物中添加CaO一方面可以实现焦油的裂解,另一方面可以通过吸附气化过程生成的CO2促进水煤气变换反应,进而提高气化合成气中H2浓度。由于CaO通过分布在颗粒表面实现催化焦油裂解的同时加速气化反应进行,因此催化剂与原料的混合方式决定了其催化气化及焦油脱除的性能。图3和4分别给出了CaO的添加方式对气体产率、焦油产率、气体组成的影响规律。

图3 CaO的添加方式对气体产率和焦油质量浓度的影响(900 ℃)

Fig.3 Effect of the addition mode of CaO on the gas yield and tar yield (900 ℃)

由图3可知,CaO的添加可提高气体产率,降低气化产气中焦油浓度。相比机械混合的掺混方式,浸渍法添加的CaO对气化过程焦油的裂解作用更大,主要是由于浸渍法添加的CaO可提高Ca在原料表面的分散程度。通过浸渍法添加的CaO溶解后与有机质中苯环上的酚羟基和羧基结合生成苯酚钙和羧酸钙[20-22],即在水溶液中,有机质苯环上的酚羟基和羧基会与溶解在水中并电离出的Ca2 结合生成苯酚钙和羧酸钙。当升高至一定温度时,结合位点受热断裂,使Ca以CaO的形式在有机质表面重新分散,这种分散方式使Ca与碳基质充分接触。当挥发分中的大分子从颗粒内部通过对流传质和扩散转移到颗粒表面后与Ca接触并发生裂解反应生成轻质焦油或小分子气体[23]。由图4可以看出,添加CaO后,气化产气中的CO和H2含量提高,CO2含量下降。

图4 CaO的添加方式对气化产气组成的影响(900 ℃)

Fig.4 Effect of the addition method of CaO on the gas composition of gasification (900 ℃)

图5给出了CaO添加方式对焦油组成的影响。添加CaO使含氧化合物相对含量下降,多环芳烃中萘、薁及衍生物相对含量显著增加,说明CaO对含氧化合物的分解具有更好的催化作用,且浸渍法添加的CaO的催化作用更强,因此这种趋势更明显。CaO的催化作用主要体现在促进初级焦油进行二次裂解[24],CaO催化焦油组分中含氧化合物发生聚合、重整等反应,极大降低了酚类化合物的含量,同时使焦油组分中的芳烃发生裂解、重整等反应,生成更多可燃气体[25]。多环芳烃含量几乎不发生变化,这是由于CaO对多环芳烃的催化作用较弱,同时在催化剂作用下,其他化合物可转化成多环芳烃。

图5 CaO的添加方式对焦油组成的影响

Fig.5 Effect of the addition method of CaO on the composition of tar

2.3 CaO添加比例对气化合成气中焦油的影响

不同温度下CaO添加比例的对产气中焦油浓度的影响规律如图6所示,可知气化产品气中焦油的含量随CaO添加比例的增加而降低,且温度越高,气化产气中焦油浓度越低。这是由于CaO添加比例的增加可提供更多焦油裂解的活性位点,从而促进更多焦油被催化裂解。此外,温度升高也可促进焦油热裂解。

图6 CaO的添加比例对气化过程焦油产率的影响

Fig.6 Effect of the addition ratio of CaO on the tar yield in the gasification process

不同温度下CaO添加比例对气体产率、气体组成及冷煤气效率的影响规律如图7所示,可知温度升高和CaO的添加比例增加均可提高气体产率和冷煤气效率。相同温度下,随CaO添加比例的增加,气体组成中H2含量提高;这是由于一方面CaO促进了焦油的重整反应和侧链基团的断裂生成少量H2等小分子气体,如式(8)~(10)所示;另一方面,CaO对碳水反应、甲烷重整反应和水气变换反应都具有一定程度的催化作用[26]。此外,由图7(a)可知,800 ℃下,气化组成中CO2含量随CaO添加比例增加而降低,说明CaO对CO2具有吸收作用,而且由图7(b)和图7(c)可知,CaO对CO2这种吸收作用随温度升高而减弱。这是由于高温导致CaCO3分解成CaO,同时未煅烧的CaO机械强度较弱,高温下易发生烧结。

图7 CaO对气化产气的影响

Fig.7 Effect of CaO on gas production

(8)

(9)

CnHm H2O→H2 CO CO2 CH4。

(10)

2.4 CaO反应前后形貌和晶相结构分析

CaO虽可作为焦油裂解的催化剂,但在气化过程CaO也常作为灰的助熔剂[27-29],因此,CaO的添加不仅要考虑其对焦油的裂解,也需考虑其对灰的影响。图8给出了气化反应前后原料和灰残渣的表面形貌变化,可知反应前的原料颗粒表面有大量分散的CaO颗粒。800 ℃下进行气化反应后,灰表面出现团聚的固体颗粒,结合XRD图谱分析可知生成的固体颗粒为部分CaO与CO2反应生成的CaCO3。温度上升至900 ℃时,灰表面大颗粒物质明显减少,这是由于CaCO3发生分解反应。当温度上升至1 000 ℃时,灰表面观察到明显熔融现象。

图8 固体产物的微观形貌分析

Fig.8 Micromorphology analysis of solid product

图9给出了不同温度下共气化得到灰的XRD图,可知灰中主要组分为CaO、CaSO4、SiO2和CaCO3。CaSO4的存在是由于气化过程中生成的含硫气体与CaO发生一系列反应生成CaS,继而CaS与氧气继续反应生成了CaSO4。气化反应温度为800 ℃时,灰中CaO衍射峰较小,而CaCO3衍射峰相对较强;随温度升高,CaCO3衍射峰变弱,CaO衍射峰变强;温度升至1 000 ℃后,CaCO3衍射峰消失。说明在800 ℃下,CaO会与产气中CO2发生反应生成CaCO3;温度升高会促进CaCO3分解,抑制CaO对CO2的反应;温度升至1 000 ℃时,灰中只留下CaO,因此,提高温度有助于改善CaO的存在形式,有利于焦油裂解。因此,在不引起灰熔融问题的条件下,将温度提高至900 ℃可获得更低焦油浓度的气化产气。

图9 灰的XRD图像

Fig.9 XRD image of ash

3 结 论

1)糠醛渣/煤共热解过程,CaO的添加可促进共热解阶段挥发分的释放,降低共热解反应的活化能,提高热解反应速率。

2)在糠醛渣/煤共气化过程,以浸渍法添加的CaO对焦油的催化裂解作用更强,使重质组分转化为轻质组分,气体产率增加。

3)随CaO比例增加,气体产率增加,气相组分中H2含量增加;但CaO会导致共气化灰在1 000 ℃熔融。

[1] 李延吉. 有机固体废弃物气化处理的实验和理论研究[D]. 沈阳: 沈阳航空工业学院, 2003.

[2] 国家统计局. 中国统计年鉴2021[M]. 北京: 中国统计出版社, 2021.

[3] 唐亘炀, 顾菁, 杨秋, 等. 有机固体废弃物化学链气化技术研究进展[J]. 石油学报(石油加工), 2021, 37(3): 700-718.

TANG Xuanyang, GU Jing, YANG Qiu, et al. Research progress in chemical looping gasification technology of organic solid waste[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2021, 37(3): 700-718.

[4] DEVI L, PTASINSKI K J, JANSSEN F, et al. A review of the primary measures for tar elimination in biomass gasification processes[J]. Biomass and Bioenergy, 2003, 24(2): 125-140.

[5] 鲍振博, 靳登超, 刘玉乐, 等. 生物质气化中焦油的产生及其危害性[J]. 安徽农业科学, 2011, 39(4): 2243-2244.

BAO Zhenbo, JIN Dengchao, LIU Yule, et al.Tar generation and its hafulness in process of biomass gasification[J]. Journal of Anhui Agricultural Sciences, 2011, 39(4): 2243-2244.

[6] LIU Z L. Gasification of municipal solid wastes: A review on the tar yields[J]. Energy Sources Part A:Recovery Utilization and Environmental Effects, 2019, 41(11): 1296-1304.

[7] MAITLO G , ALI I , MANGI K H , et al. Thermochemical conversion of biomass for syngas production: Current status and future trends[J]. Sustainability, 2022, 14(5): 1-30.

[8] SCHMIDT S, GIESA S, DROCHNER A, et al. Catalytic tar removal from biosyngas:Catalyst development and kinetic studies[J]. Catalysis Today, 2011, 175(1): 442-449.

[9] IWAKI H, YE S, KATAGIRI H, et al. Wastepaper gasification with CO2 or steam using catalysts of molten carbonates[J]. Applied Catalysis: A General, 2004, 270(1/2): 237-243.

[10] LI H, WANG Y, ZHOU N, et al. Applications of calcium oxide-based catalysts in biomass pyrolysis/gasification: A review[J]. Journal of Cleaner Production, 2021, 291(1): 1-12.

[11] LI S, CANETE V I, JARVINEN M, et al. Polyethylene terephthalate (PET) recycling via steam gasification: The effect of operating conditions on gas and tar composition[J]. Waste Management, 2021, 130: 117-126.

[12] LI B, MBEUGANG C F M, HUANG Y, et al. A review of CaO based catalysts for tar removal during biomass gasification[J]. Energy, 2022, 244: 1-12.

[13] ZHENG X Y, YING Z, WANG B, et al. Effect of calcium oxide addition on tar formation during the pyrolysis of key Municipal Solid Waste (MSW) components[J]. Waste and Biomass Valorization, 2019, 10(8): 2309-2318.

[14] LI B, YANG H, LIU B, et al. Influence of high amount of calcium oxide addition on the yields of pyrolysis products and non-condensable gas evolving during corn stalk pyrolysis[J]. Energy &Fuels, 2017, 31(12): 13705-13712.

[15] JORDAN C A, AKAY G. Effect of CaO on tar production and dew point depression during gasification of fuel cane bagasse in a novel downdraft gasifier[J]. Fuel Processing Technology, 2013, 106: 654-660.

[16] WANG J F, MA M, BAI Y H, et al. Effect of CaO additive on co-pyrolysis behavior of bituminous coal and cow dung[J]. Fuel, 2020, 265: 116975.

[17] ZHU T, ZHANG S, HUANG J, et al. Effect of calcium oxide on pyrolysis of coal in a fluidized bed[J]. Fuel Processing Technology, 2000, 64(1/3): 271-284.

[18] 孙云娟, 蒋剑春, 王燕杰, 等. Coats-Redfern积分法研究生物质与煤单独热解和共热解动力学特性[J]. 林产化学与工业, 2014, 34(5): 8-14.

SUN Yunjuan, JIANG Jianchun, WANG Yanjie, et al. Kineticanalysis of biomass and coal mono-pyrolysis as well as co-pyrolysis by coats-redfern[J]. Chemistry and Industry of Forest Products, 2014, 34(5): 8-14.

[19] 代敏怡, 郭占斌, 赵立欣, 等. 玉米秸秆与市政污泥混合热解特性及动力学分析[J]. 农业工程学报, 2021, 37(2): 242-250.

DAI Minyi, GUO Zhanbin, ZHAO Lixin, et al. Pyrolysis characteristics and kinetic analysis of maize stovers mixed with municipal sludge[J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(2): 242-250.

[20] 高美琪, 王玉龙, 李凡. 煤气化过程中钙催化作用的研究进展[J]. 化工进展, 2015, 34(3): 715-719.

GAO Meiqi, WANG Yulong, LI Fan. Research progress in calcium catalytic action during coal gasification[J]. Chemical Industry and Engineering Progress, 2015, 34(3): 715-719.

[21] JAFFRI G, ZHANG J Y. Investigation on steam gasification of high-metamorphous anthracite using mixed black liquor and calcium catalyst[J]. Chinese Journal of Chemical Engineering, 2008, 16(4): 575-583.

[22] CLEMENS A H, DAMIANO L F, MATHESON T W. The effect of calcium on the rate and products of steam gasification of char from low rank coal[J]. Fuel, 1998, 77(9): 1017-1020.

[23] BAI Y, YAN L, LI G, et al. Effects of demineralization on phenols distribution and formation during coal pyrolysis[J]. Fuel, 2014, 134: 368-374.

[24] 司文飞, 王勤辉, 穆合塔尔·斯依提, 等. 添加CaO影响生物质流化床高温热解特性的实验研究[J]. 太阳能学报, 2020, 41(2): 33-40.

SI Wenfei, WANG Qinhui, MUHETAER Siyiti, et al. Experimental research on efffect of calcium oxide on biomass high-temperature pyrolysis influidized bed[J]. Acta Energiae Solaris Sinica, 2020, 41(2): 33-40.

[25] ZHU T, ZHANG S, HUANG J, et al. Effect of calcium oxide on pyrolysis of coal in a fluidized bed[J]. Fuel Processing Technology, 2000, 64(1/3): 271-284.

[26] UDOMSIRICHAKORN J, BASU P, SALAM P A, et al. Effect of CaO on tar reforming to hydrogen-enriched gas with in-process CO2 capture in a bubbling fluidized bed biomass steam gasifier[J]. International Journal of Hydrogen Energy, 2013, 38(34): 14495-14504.

[27] 邵徇, 麻栋, 丁华. 哈尔乌素煤中矿物固相反应对煤灰熔融特性的影响[J]. 煤炭转化, 2019, 42(3): 82-89.

SHAO Xun, MA Dong, DING Hua, et al. Influences of minerals solid phase reaction on melting characteristics of coal ash in haerwusu coal[J]. Coal Conversion, 2019, 42(3): 82-89.

[28] 王忠, 谷丽东, 梁旺, 等. CaO对神东烟煤燃烧和熔融性能的影响[J]. 中国冶金, 2019, 29(12): 1-6.

WANG Zhong, GU Lidong, LIANG Wang, et al. Effect of CaO on combustion and melting properties of Shendong bituminous coal[J]. China Metallurgy, 2019, 29(12): 1-6.

[29] 程相龙, 王永刚, 张荣, 等. 低温共熔物对煤灰熔融温度影响的研究[J]. 燃料化学学报, 2016, 44(9): 1043-1050.

CHENG Xianglong, WANG Yonggang, ZHANG Rong, et al. Effect of low temperature eutectics on coal ash fusion temperatures[J]. Journal of Fuel Chemistry and Technology, 2016, 44(9): 1043-1050.

Influence of CaO on furfural residue/coal co-gasification products

CHEN Yuzhuo,SONG Yuncai,FENG Jie.Influence of CaO on furfural residue/coal co-gasification products[J].Clean Coal Technology,2023,29(12):51-58.