燃煤烟气碳捕集系统压缩、干燥与液化设备选型

0 引 言

自国务院颁布《能源发展战略行动计划2014—2020》以来,我国大力开展能源消费结构改革,效果显著。但在能源消费结构方面,我国仍以煤炭和石油为主,截至2019年,煤炭在一次能源消费总量中占比约57.7%,石油约占18.9%,煤炭和石油消费占整个能源结构消费的比例仍达76.6%[1]。

2020年11月国网能源研究院发布的《中国能源电力发展展望》对碳达峰、碳中和情景下的中国未来能源电力进行深入分析。一次能源低碳化转型明显,2025年、2035年、2050年、2060年非化石能源占一次能源消费比重分别有望达到约22%、40%、69%、81%。2035年前后非化石能源总规模超过煤炭[2]。因此,在未来10 a中,电力部门将在节能减排方面发挥重要作用。而根据国家统计局公开的信息统计,截至2021年6月底,以燃煤为主的火力发电量占全国发电总量仍达73%[3],未来10 a内火力发电单位规模化减排CO2才能支撑实现终端用能碳排放大幅降低。

占据绝对主导地位的燃煤发电行业中减排 CO2是当前我国减排的关键,而CCUS(Carbon Capture,Utilization and Storage,碳捕集、利用与封存)是目前实现这种减排的重要技术手段。预计到2025年,煤电CCUS减排量将达到600万t/a,2040年达到峰值,为2亿~5亿t/a,随后保持不变[4]。燃煤电厂加装CCUS可捕获90%的碳排放量,使其变为一种相对低碳的发电技术。在中国目前装机容量中,到2050年仍将有约9亿kW运行[5],CCUS技术的部署有助于充分利用现有煤电机组,适当保留煤电产能,避免一部分煤电资产提前退役而导致资源浪费;现役先进煤电机组结合CCUS技术实现低碳化利用改造是释放CCUS减排潜力的重要途径[6]。

技术适用性标准和成本是影响现役煤电机组加装CCUS的主要因素[7],CO2捕集后的压缩、液化成本占CCUS应用成本的1/4,故适用于火电厂的CO2高效压缩、冷却、安全存储成为CCUS技术推广应用的重要因素。笔者依据某1 000 MW等级火力发电厂的50万t/a规模烟气二氧化碳湿法捕集项目,研究适用于火力发电厂-化工联合体的CO2气体压缩、液化及冷却工艺,对所需的CO2压缩机、冷冻液化机等设备选型进行比型分析,探讨不同等级、不同区域火力发电厂工业运行实际对CCUS装置CO2气体压缩系统运行的影响。

1 某1 000 MW等级火力发电厂50万t/a规模CCUS项目简介

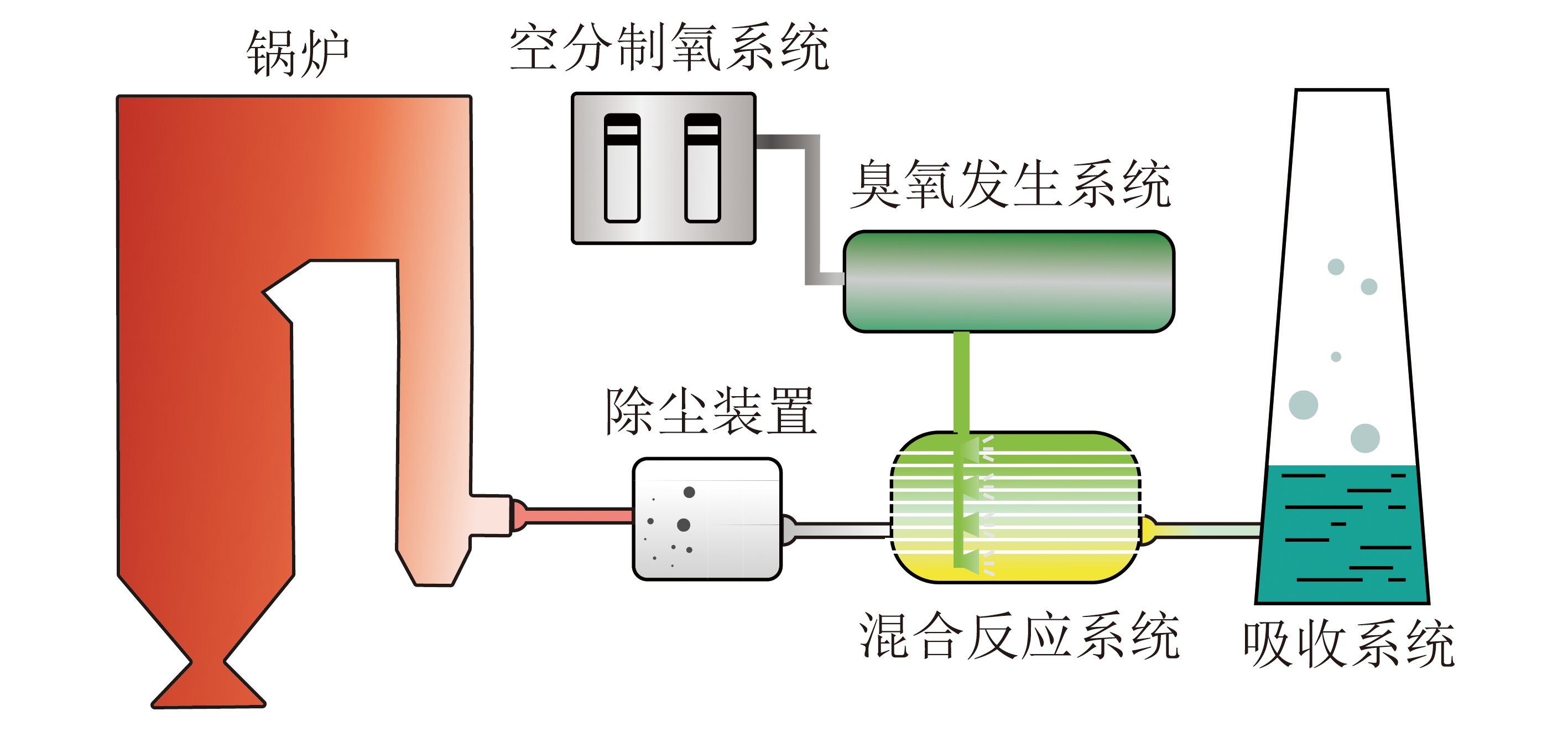

华东某1 000 MW级燃煤火力发电厂50万t/a规模CCUS项目为“二氧化碳捕集与资源化能源化利用技术研究及示范项目”,基于本项目研究形成50万t级CCUS低能耗技术集成方案,并在此基础上积极开展火电企业CCUS技术实施路径及策略研究,为现役/新建燃煤电厂深度耦合百万吨级CCUS全流程提供参考。

项目依托火电厂厂区条件建设,CO2捕集工艺为液态醇胺化学吸收法,设计捕集率超过90%,工艺所需用电、蒸汽、冷却水等均为电厂产品或自制,抽取烟囱入口前经超低排放处理的近零烟气,通过水洗、吸收、再生、压缩、干燥、液化、精制等工艺,生成液态CO2通过槽罐车、船运、管道等运输方式销售,产品用途主要有驱油、加氢制甲醇、焊接保护及食品行业应用等。

经捕集装置再生后进压缩系统前的CO2气体具有纯度高(98%以上)、温度高(45 ℃)、湿度大(含水率5%)特点,且含有微量N2、O2、SOx、Ox及粉尘杂质,压缩系统一般指升压、干燥、液化工序所需设备,考虑到电厂运行工况变化,压缩系统装置按照额定生产能力50%~110%平稳运行设计,装置设计最大负荷为正常的110%,装置连续年操作时间8 000 h。

2 CO2气体压缩、液化工艺

为便于运输和使用,产品CO2生产中一般将其制成液体或固体产品。理论上,CO2达到临界温度31.06 ℃以下,在特定压力下即可液化,压力越高,液化温度越高。但不同来源CO2原料气中的杂质及含量不同,液化后对产品质量有重大影响。依据原料气来源不同,可分成不同生产工艺路线,需根据具体情况选择不同的净化方法和液化条件。

一般来说,CO2液化生产工艺主要按系统压力不同分为高压法、中压法和低压法[8]。

1)高压法。将原料CO2气体通过压缩机提压至7.28 MPa(临界压力)以上高压,充入钢瓶,用低于31.4 ℃(临界温度)冷却水喷淋使瓶内气体液化。该方法工艺简单、流程短、不需制冷机、操作方便。但加压后直接装瓶,产品不经净化过程,导致CO2产品纯度低、杂质多,只用于一般工业用途。如果加压后净化,则净化过程设备需在8 MPa高压下操作,设备投资成倍增加,操作危险性增加。液化只能在钢瓶中进行,无法存储于大型储罐,更不能装入槽车进行远途运输,严重限制了大规模工业生产。

燃煤火电厂CO2排放总量大,CO2捕集项目年产量一般都在万吨级以上,高压法因产能限制不适用于燃煤火电厂项目。

2)中压法。中压法适合于生产CO2纯度≥90%的原料气。系统压力为2.5~4.5 MPa,用制冷机冷却至-20 ℃液化,得到液体CO2。由于该工艺对原料气适应性较广(原料气品质波动对产品质量影响较小),目前被国内大多数CO2生产企业采用。较高压法而言,虽然增加了一套制冷系统,操作复杂,但中压法可大幅减少二氧化碳压缩机的电耗。在投资方面,高压压缩机价格比中压压缩机高2.6倍,远超中压压缩机和制冷机价格总和。故中压法可降低成本,提高经济效益。所得液体CO2产品可用管道输送到储罐中,便于大规模储存和装车运输。

采用中压法,CO2原料气经压缩、冷却、干燥脱水、吸附脱除微量饱和水、吸附脱除杂质、冷凝液化、精馏分离脱低沸点组分,塔釜即可制得纯度≥99.99%的高纯度食品级液体CO2。

目前,国内火电厂已投或在建10万t/a及以上CO2捕集项目均采用湿式化学吸收法,再生装置出口CO2纯度可保证≥90%。较高纯度的CO2产品除驱油(地下封存)外,还可广泛应用于化工产品生产、工业焊接生产,中压法后精制处理的CO2还可应用于食品生产行业,此类用途的CO2对于压力要求一般在2 MPa左右,因此,中压法是目前火电厂CO2捕集项目的主流气体压缩方法。

3)低压法。该工艺适合CO2纯度≥98%的原料气生产。系统压力为1.8 MPa,CO2液化温度≤-35 ℃。虽然该工艺制冷系统较复杂,但由于压缩机功耗低,设备耐压要求低,投资较低。然而,由于该工艺所允许的原料气品质波动范围很窄,生产条件较苛刻,只适用于原料气纯度较高,且杂质基本以水溶性含氧有机物为主的酒精厂发酵气生产工艺。

作为火电厂CO2捕集项目主流工艺的湿式化学吸收法,如选取高效醇胺吸收剂,工艺上再生装置出口CO2纯度达98%以上难度不大[9],以选取样本火电厂为例,其压缩机入口CO2纯度即为98%,此品质CO2经简单精馏即可作为食品级CO2。因此,燃煤电厂CO2捕集项目如以食品CO2作为主要产品,可选取低压法为气体压缩方法。

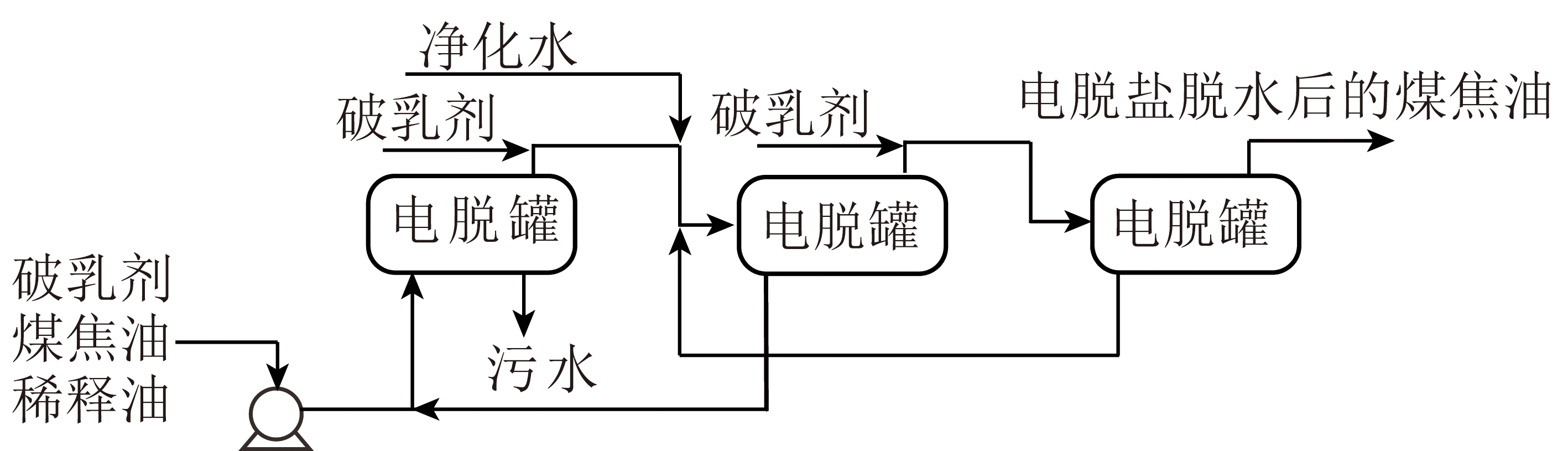

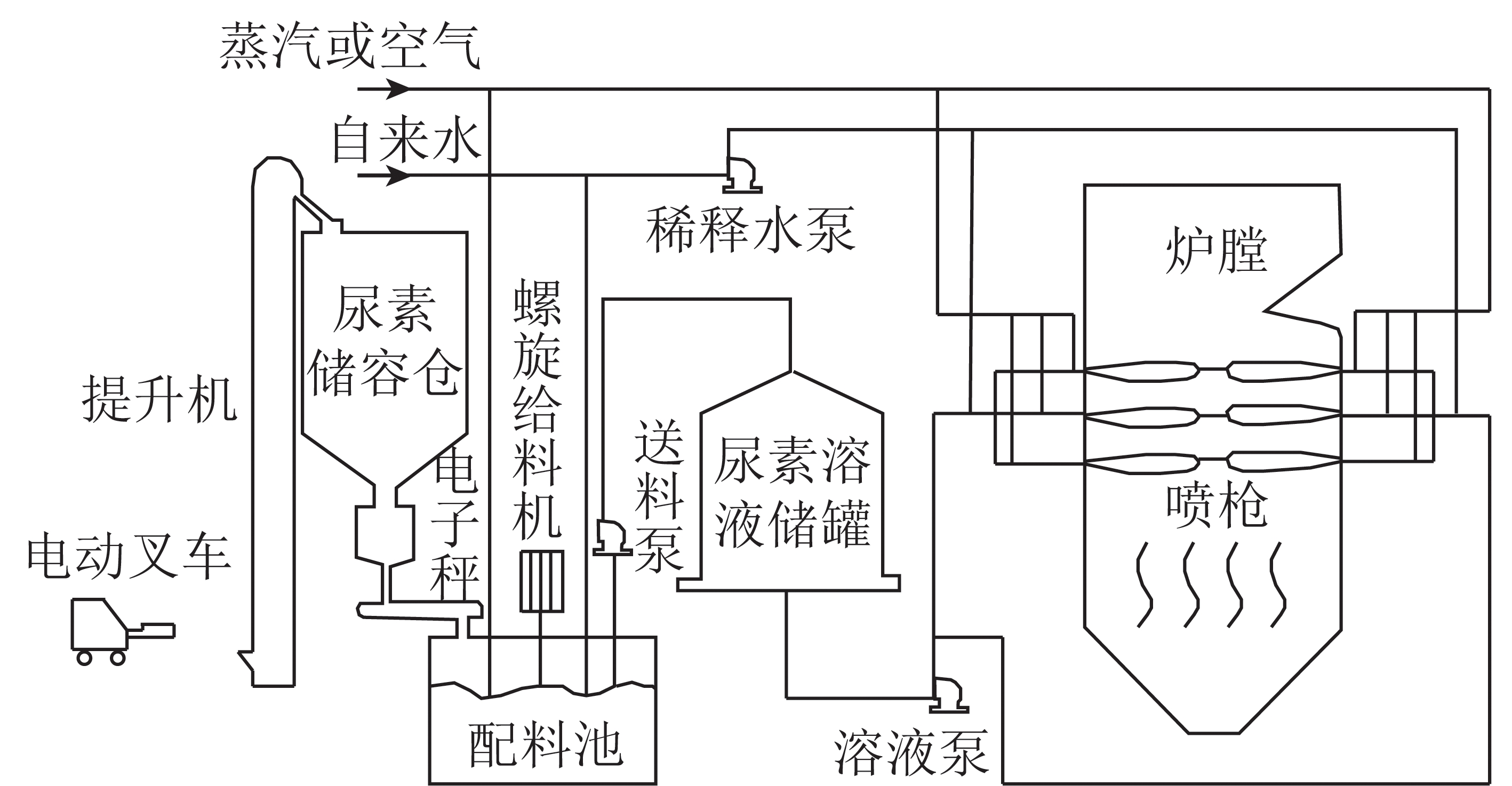

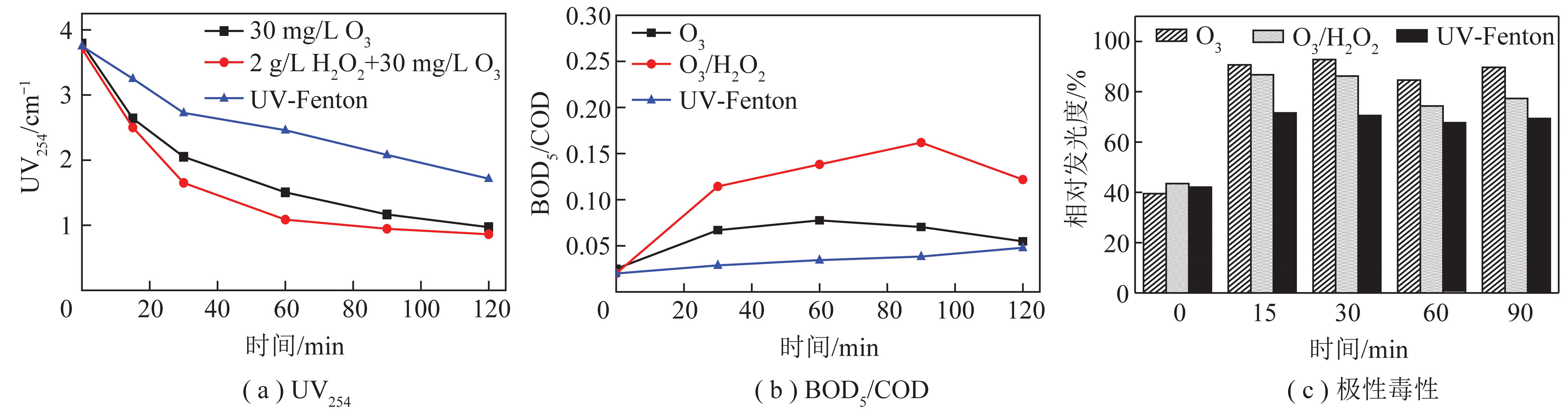

3 化工领域CCUS项目设备选型特点

近年来,全球范围内规模化CCUS项目数目增多,根据《清洁高效燃煤发电技术》2022年发布的《CCUS技术发展现状及应用前景》,截至2020年底,全球已投运的28个大型CCUS工业示范项目中,26个项目碳捕集类型为工业分离,集中在天然气处理、化工生产、炼油及制氢等化工行业,仅2个项目为电力行业的燃烧后捕集类型。目前国内最大规模的齐鲁化工-胜利油田百万吨级CCUS项目也是应用于齐鲁化工生产过程中排放的CO2捕集提纯。

化工生产特别是石化生产由于连续、稳定、规模大的生产特性,使CCUS装置设备在选型时,具有以下特点:

1)捕集、提纯工艺简单。化工单位原料烟气一般为化学品生产尾气,CO2体积分数在60%~90%[10],含一定杂质。齐鲁石化-胜利油田CCUS项目为例,气源为齐鲁石化第二化肥厂煤气化装置尾气,CO2体积分数达90%。来料气较高的CO2浓度使提纯工序仅需简单的闪蒸罐设备等即可完成。

2)不需频繁调节工况。化工生产在阶段生产周期内一般为定量定产,CCUS装置来料气源流量、参数稳定,设备不需频繁调节工况。

3)具备稳定的动力蒸汽来源。化工生产单位一般要建立蒸汽锅炉或自备电厂,产出蒸汽参数在200~300 ℃、1~2 MPa[11],作为CCUS装置风机、压缩机等传统电耗大户动力源,节能效果较好。

4)远程集中控制要求低。化工安全生产的原则要求从业人员不能过多依靠远程集中控制,生产设备的操作、调整、故障处理需以人员实际确认为主。化工单位CCUS装置运行可融入化工生产管理体系,无需增加单独的远程集中控制系统。

4 火电厂与化工单位CCUS项目设备的选型差异

相对化工企业CO2捕集设备选型,火电厂CO2捕集设备的选型受到机组运行影响,具有特殊性。

4.1 原料烟气总量大

以本文1 000 MW级火电机组为例,该CCUS项目设计能力为处理发电机组排放烟气量的10%,年捕集CO2量即可达到50万t,如按100%烟气处理量计,CCUS装置处理能力需达500万t/a,仅为单台机组捕集量,若该火电机组所属电厂的4台1 000 MW火电机组均参与CO2捕集,即使按50%捕集量设计,单个火电厂CO2捕集量需达1 000万t/a。

目前国内化工单位已投运的CO2捕集装置,量级基本都在20万t/a以下,2022年1月投运的齐鲁石化-胜利油田百万吨碳捕集和驱油示范项目,年处理能力仅为100万t。CCUS技术成熟后,推广应用单个火电厂CCUS装置需压缩处理的CO2气体量远超化工企业,传统化工企业CO2压缩机的选型经验无法生搬硬套至火电行业。

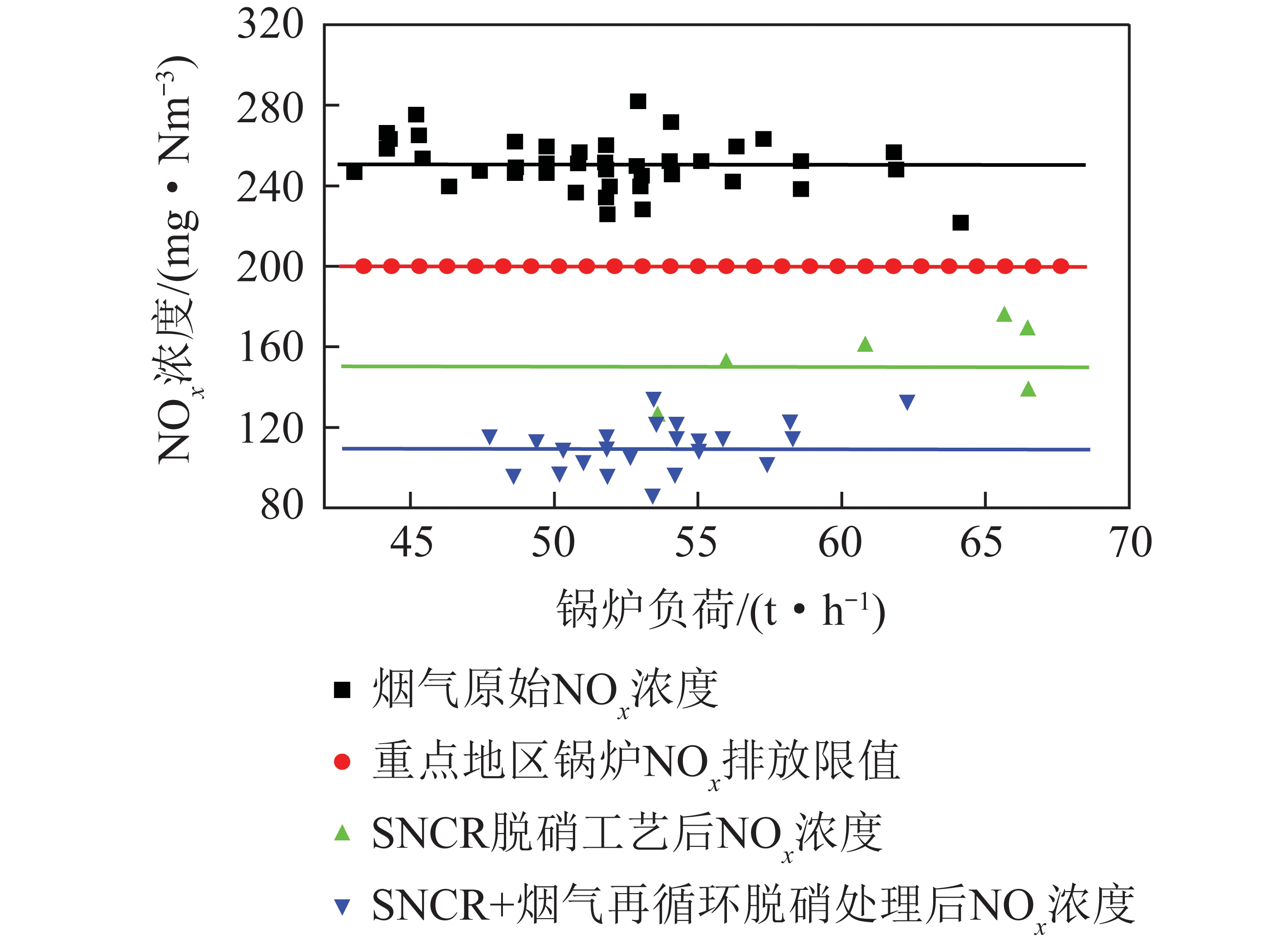

4.2 原料气供应不稳定

根据国家发展改革委、国家能源局联合印发的《关于开展全国煤电机组改造升级的通知》(发改运行〔2021〕1519号):现役机组纯凝工况调峰能力一般要求最小发电出力达到35%额定负荷,采暖热电机组在供热期运行时通过热电解耦力争实现单日6 h最小发电出力达到40%额定负荷的调峰能力。火电机组40%额定负荷以下深度调峰工况运行已成为常态,在华北、华东电网等地区火电机组中,已在推行20%额定负荷深度调峰。

火电机组深度调峰运行时,在数小时内机组负荷波动可达额定负荷的60%~80%,火电机组烟气排放量波动极大,最低时烟气量低至额定量的1/3以下,调峰结束后机组烟气排放量即恢复至额定量的90%以上。这种短时大幅波动是目前火电机组常态,与化工设备所需的稳定工况要求相反。

原料气源供应不稳定,必然会导致CO2压缩机处理气量不稳定。对于大容量机组而言,以选取1 000 MW级火电机组为例,该CCUS项目CO2年捕集量为50万t,按照90%捕集率折算,每分钟捕集至CO2压缩机入口的体积为583.3 m3,火电机组额定工况下CO2排放总量为5 800 m3/min,CO2捕集装置仅需处理机组满负荷工况下10%的烟气量即可。如机组进行20%额定负荷深度调峰,CO2排放量仍可达1 160 m3/min,远超项目设计的583.3 m3/min满额处理量,CO2压缩机可始终保持高效率满负荷运行;如将CCUS装置扩容至100万t/a,以90%捕集率计,发电机组20%负荷深度调峰时,CO2压缩机入口将出现工质短缺,压缩机需降参数运行,压缩机驱动装置将无法保持在最高效率点,导致CO2捕集单位能耗上升,且频繁调整工况也会影响压缩机的使用寿命和安全性;若600 MW以下等级火电机组(此类机组在火电机组中占比过半)采用100万t/a捕集能力的CCUS装置,可推算出发电机组调峰运行对捕集装置的影响更显著。

随CO2捕集技术逐步成熟,火电机组烟气将实现50%乃至100%的CO2捕集,为适应发电机组的调峰运行,CO2捕集系统的压缩机对于变工况运行的适应性、可调节性显得尤为重要。

4.3 动力蒸汽源不稳定

化工企业自备小型锅炉长期供应稳定的低参数蒸汽,从能源利用节约成本角度考虑其装置动力源一般选取蒸汽动力,背压式小汽轮机是化工企业设备的主流动力装置[12]。而以发电为主的燃煤火电厂提供的高/低参数蒸汽的流量、压力及温度,随机组运行工况调整波动较大。

以本文1 000 MW级火电机组为例,设计初期对机组能够提供的汽源进行了详细核算。

1)2台邻机汽动引风机排汽。汽动引风机排汽参数见表1,发电机组设计引风机排汽回汽机除氧器,可部分排挤除氧器抽汽。根据运行参数,机组70%负荷以下时,可抽蒸汽量约100 t/h,参数为0.67 MPa/301 ℃,为保证蒸汽经压缩机做功后仍可满足再生装置工作(0.4 MPa、144 ℃、75 t/h),压缩机需削减输出功率,限制CO2捕集装置整体出力[13]。经统计,机组70%额定负荷以下运行时间占机组总运行时间的30%左右,此种波动以1 d为周期。如选取此路汽源,无法保证压缩机出力稳定。

表1 汽动引风机排汽参数

Table 1 Steam exhaust parameters of steam driven induced draft fan

2)供热汽源。该火电厂自4台机组抽汽汇总后对外供热,约70 t/h左右,运行压力1.5 MPa(a),运行温度280 ℃;设计压力1.8 MPa(g),设计温度300 ℃。此路蒸汽流量无法满足压缩机做功需求(150 t/h)。

3)汽机中压缸排汽。汽机中压缸排汽参数见表2,可知中压缸排汽压力不能满足本工程脱碳捕集的蒸汽压力需求。

表2 某1 000 MW火电厂汽机中压缸排汽

Table 2 Exhaust steam from the steam turbine medium pressure cylinder of a 1 000 MW thermal power plant

4)汽机二次再热冷段。二次再热冷段参数见表3,二次再热冷段压力较高,为高压缸排汽,但二次再热冷端抽取蒸汽量较大时,可能引起锅炉二次再热器超温,另外此路汽源压力较高,经济性差。

表3 二次再热冷段参数统计

Table 3 Parameter statistics of secondary reheat cold section

样本项目在最终设计中,为保证压缩机稳定安全运行,压缩机选择纯电驱辅以变频调节。火电厂压缩机动力源的选择,需结合电厂主产业实际设计,如电厂为供热机组或有合适参数的抽汽来源,且供汽量稳定不受调峰运行影响,选取汽动或汽电双驱作为动力可有效降低CO2捕集装置的单位生产成本,且对于电厂整体而言,也是节能降耗的优选。

4.4 装置冷却对发电机组的影响

压缩、液化设备需消耗大量冷却水,以样本项目为例,压缩、液化所需冷却水量约3 200 t/h。冷却水一般升温至42 ℃左右,该部分余热属于低品位热,一般可用于化工单位化工原料预热,电厂单位对这部分余热利用比较困难。

为保证压缩、液化装置冷却水≤32 ℃,北方地区一般采用空冷塔对其冷却,空冷塔新增用电变相提高了电厂厂用电率;南方高温地区需通过发电机组循环水对冷却水进行冷却,或将发电机组循环水直接作为CO2捕集系统的直接冷源,新增冷却水量提高了火电厂循环水泵用电,也变相提高了厂用电率[14]。

火电厂CO2捕集装置的冷却装置设计时应结合电厂运行实际综合考虑,以CO2压缩机为例,压缩机一般采用三级冷却,每级冷却装置出口冷却水温升至42 ℃左右,该部分低品位热可用于加热机组低温省煤器入口来水、凝汽器补水等。冷却装置应结合电厂系统协调布置,设计时确认冷却器的冷热边界条件,方便电厂设备充分利用捕集装置余热。

5 CO2气体升压设备选型

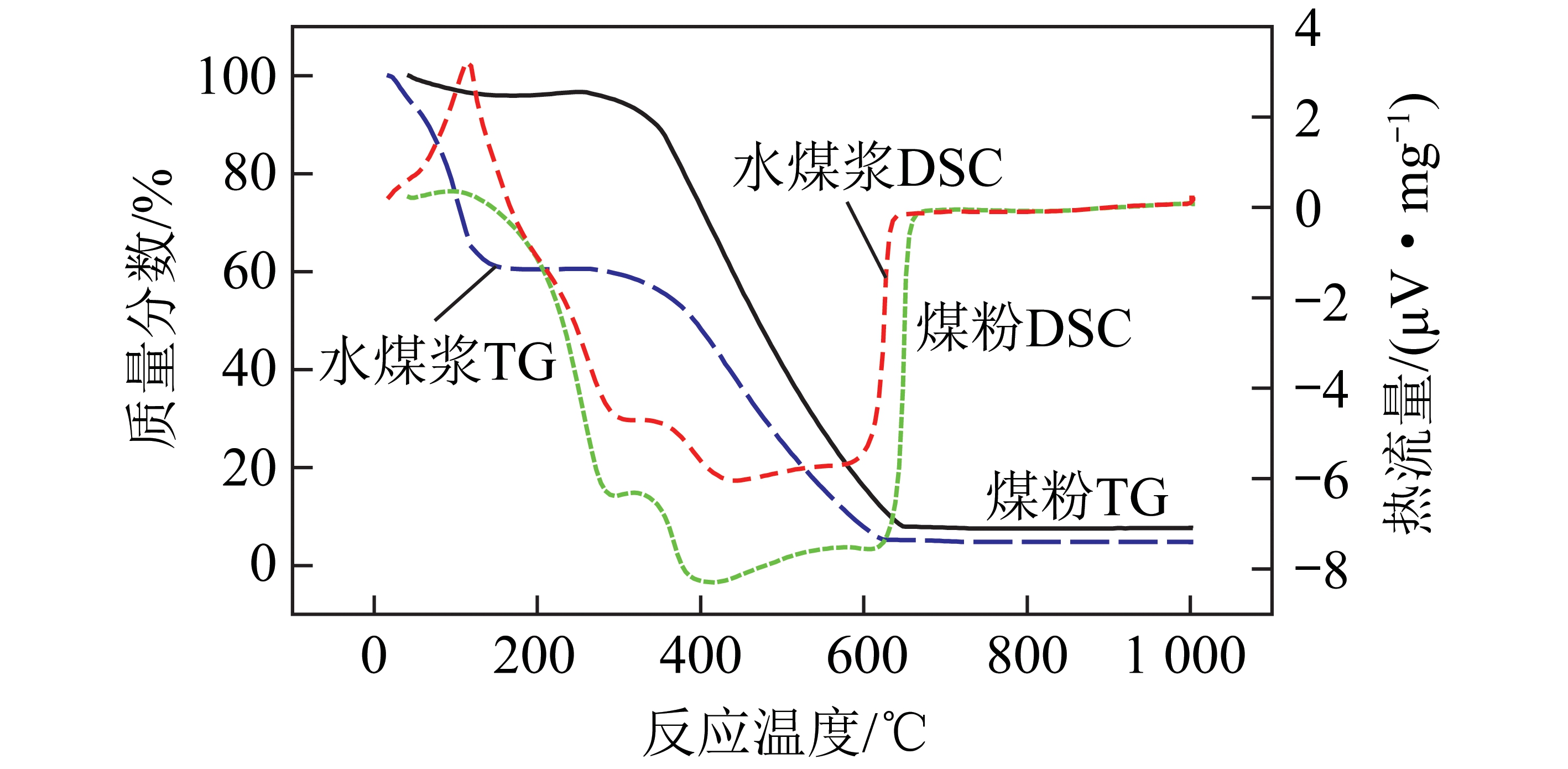

CO2升压需使用压缩机,按照工作原理,压缩机分为容积式和动力式[15]。容积式压缩机具有容积可周期性变化的工作腔,工作时通过缩小气体容积提高压力,包括往复式(如活塞式、隔膜式)和回转式(如螺杆式、罗茨式、滑片式等)。动力式压缩机具有驱动气体获得流动速度的叶轮,通过提高气体流动速度,从而增加气体动能,有序降低气流速度,使动能转化为压力能,同时气体体积相应减小,包括透平式(如离心式、轴流式和混流式)和喷射式。主要压缩机的实用范围[16]如图1所示。

图1 压缩机的适用范围

Fig.1 Applicable scope of compressor

选取样本项目设计CO2需处理气量为35 000 m3/h(583.3 m3/min,标况下),压缩机进口吸气压力0.13 MPa,出口压力2.6 MPa,冷却水源采用预处理长江水,出口CO2温度小于42 ℃。对照图1,往复式、离心式和螺杆式均可满足出口压力使用要求,但压缩机的选取还需结合生产造价、场地布置、出力调节、维护陈本等综合考虑[17],通过调研国内知名的往复式、螺杆式和离心式压缩机的厂家,对3种压缩机进行技术经济比较,具体见表4,可知螺杆压缩机设备价格最低,但单台螺杆压缩机处理量无法达到设计值17 250 m3/h,需4台压缩机,增大了厂房占地面积和总耗电量。出口压力达2.5 MPa(g),无油螺杆压缩机价格昂贵,厂家普遍采用微油的螺杆压缩机,对于食品级CO2产品,增加了部分杂质,须单设油吸附系统,增加运维成本。往复式压缩机应用广泛,其价格、运行费用和占地面积均适中,但运行维护周期较短,易损件、定期工作较多,维护工作量大。离心压缩机占地面积小、功率小,但设备价格最高。对于本项目的流量出口压力,其效率较高,运行费用低,与往复式压缩机相比,3.6 a节省的运行费用可抵消设备价格的差异。且离心式压缩机,易损件少,正常运行周期长。通过电机变频调节,每台离心式压缩机最小流量可降至13 800 m3/h,辅助回流调节最小流量可达8 350 m3/h,通过变频调节流量时更加节能,适合产品负荷变化较大的情况。综合考虑,本工程最终选取使用离心式压缩机。

表4 压缩机对比

Table 4 Compressor comparison

6 CO2气体干燥设备选型

CO2气体压缩过程中温度升高,压缩机每级之间设有冷凝器和气液分离器,压缩过程除去部分水后,仍含有饱和的水蒸气。后续液化过程中,在低温条件下,水会与CO2结合形成一种松散冰状或致密雪状的水合物,这种水合物会造成设备或管道堵塞,很难处理。因此,需对原料CO2气体进行干燥提纯处理,结合产品用户的质量需求,一般要求干燥处理后常压水露点达-40 ℃以下。

根据样本项目操作弹性和预期的产品销量,设置2套CO2干燥系统,每套处理能力25万t/a。产品销量较少时,只开1套设备。CO2气体压缩前后,产品含水量要求见表5。

表5 CO2含水量

Table 5 CO2 moisture content

液体CO2含水量对应的露点为≤-40 ℃,可使用氧化铝或分子筛吸附剂脱水。氧化铝颗粒具有许多毛细孔道,表面积大;分子筛是结晶状的硅铝酸或硅酸盐,具有均匀的微孔结构。二者均具有较好的水吸附能力,结合已建项目的吸附剂使用经验,分子筛对原料CO2气体中的醇类、粉尘类具有较好的抗污染性,因此选取分子筛为脱水吸附剂。此外,分子筛中含有电价较低且离子半径较大的金属离子及化合态水。加热后,水分子连续去除,但晶体骨架结构保持不变,形成了许多大小相同的空腔。这些空腔相互连接,并有很多直径相同的微孔。这些均匀大小的微孔可吸附比孔道直径小的分子,并将比孔道大的分子排斥在外,因此分子筛具有分离不同形状、大小、极性和饱和度分子的特性。分子筛对极性、不饱和化合物和易极化分子特别是水有很强的亲和力,可将水吸附后脱除。

分子筛脱水主要有2种工艺流程:变压再生工艺(双塔流程)和变温再生工艺(三塔流程)[18]。

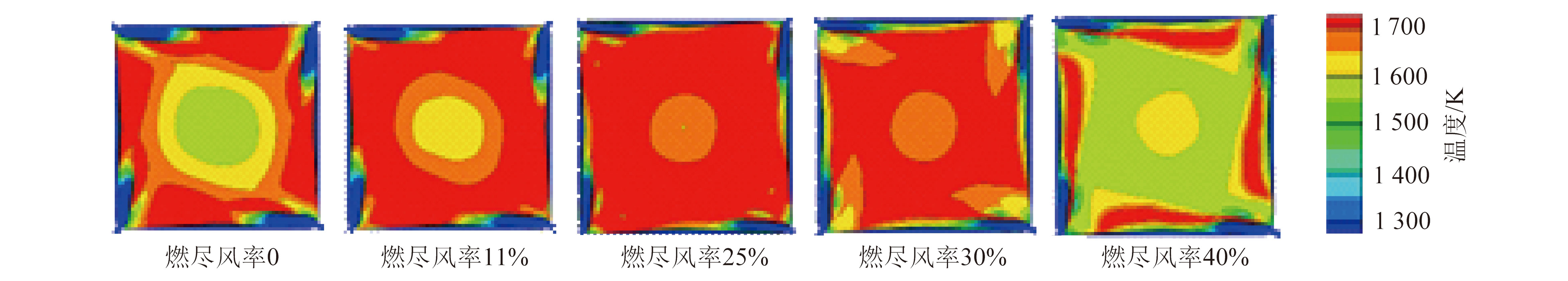

1)变压再生工艺流程。常称为双塔工艺流程的变压再生工艺,涉及2个塔的运作。一个塔用于脱水操作,另一个塔则负责吸附剂分子筛的再生和冷却。工艺流程如图2所示。

图2 变压再生工艺流程

Fig.2 Pressure swing regeneration process flow

干燥塔负责充压脱水,再生塔负责泄压再生。干燥过程:经压缩机压缩升压后的CO2进入脱水工作塔,为降低进气对吸附剂堆料的干扰,压缩气需自上而下进入吸附塔,经吸附剂脱水后至制冷单元。再生过程:抽取部分干燥后的CO2气泄压回再生塔,通过加热器预热后自下而上进入再生塔,对含水饱和的分子筛堆料热吹吸水,吸水后的再生气经冷却后去气液分离器,通过离心力及重力分离水分后返回压缩机入口,热吹脱水后的分子筛还需通过未经加热的干燥CO2冷吹降温后才能具备较好的吸附能力。完成再生后的再生塔,即可转为干燥塔进入吸附流程,此时其底部分子筛床层的干燥程度决定了流出床层的干气质量,故再生流程中再生气进入再生塔需保证自下而上的流动方向,确保底部分子筛床层完全再生。

2)变温再生工艺。变温再生工艺流程即三塔工艺流程,工艺流程如图3所示。

图3 变温再生工艺流程

Fig.3 Variable temperature regeneration process flow

原料气经干燥塔脱水、再生塔中吸附剂加热再生,2个过程在相同压力下完成。干燥过程:经压缩机压缩升压后CO2进入脱水工作塔,为降低进气对吸附剂堆料干扰,压缩气需自上而下进入吸附塔,经吸附剂脱水后至制冷单元。再生过程:再生用气既可选择压缩机出口未经干燥的压缩CO2气体,也可选择抽取部分已脱水干燥的CO2气体,再生用气进入吸附塔前,分为再生气和冷吹气2部分。变温再生工艺含加热、冷吹2个步骤:热吹用再生气通过预吸附塔部分干燥后进入加热器,升温至设计温度后自下而上穿透再生塔,分子筛吸附剂受热后,吸附的水解吸出来实现分子筛的干燥再生。再生气携带水分出再生塔后,经冷却进入气液分离器,通过离心力及重力分离水分后,与主原料气汇合,最后进入干燥塔脱水。冷吹时,冷吹气由顶部自上而下进入再生塔,冷却分子筛至常温,冷吹后的气体经加热器加热后至预吸附塔加热再生其塔内吸附剂,预吸附塔出来的冷吹气送往冷却器及气液分离器,再送往干燥塔入口。

两塔和三塔工艺的对比见表6,可知:① 变压再生工艺中干燥、再生塔频繁互换,过程中充压和泄压导致分子筛床层松动,使分子筛颗粒出现流动摩擦磨损,缩短分子筛使用寿命,导致气体粉尘含量增加,影响气体品质及后续制冷单元的正常运行。而变温再生塔内压力不变,分子筛床层松动可能性降低,避免了颗粒磨损带来的危害[19]。② 变压再生工艺再生压力低,再生温度低(150 ℃左右),气体加热器能耗低,吸附剂寿命影响小;变温再生压力为压缩机出口压力(2 MPa左右),再生温度高(210 ℃以上),气体加热器能耗高,吸附剂寿命影响大。③ 变压再生工艺的再生气压力低,含水再生气放空或返回压缩机入口再次压缩升压,浪费产能,增加了压缩机能耗;变温再生工艺的再生气也是系统压力,避免了变压工艺的浪费问题。④ 变压再生工艺由于分子筛粉化,干燥塔出口过滤器易堵塞,影响正常生产,分子筛寿命仅2 a左右;变温再生工艺可运行3 a以上,减少了更换损失及检修成本。⑤ 变温再生工艺的产品气露点稳定,可长时间保持在-30 ℃以下,变压再生工艺产品气露点波动较大。

表6 两塔和三塔工艺对比

Table 6 Comparison of two towers and three towers processes

续表

综合对比变温再生与变压再生工艺可知,变温再生工艺更适合大气量、品质要求高的CO2气体干燥工序。本项目采用两干燥塔 预干燥塔脱水的三塔流程。设计切换周期为8 h,其中热吹时间为5 h,冷吹时间为3 h。需要1台干燥塔吸附、1台干燥塔再生(预干燥塔辅助再生)。整个吸附与再生过程均在DCS上通过程序控制完成。

7 CO2液化设备选型

CO2气体经压缩压缩机后,根据气体压强公式:

PV=nRT,

(1)

式中:P为压强,Pa;V为气体体积,m3;T为温度,K;n为气体物质的量,mol;R为摩尔气体常数(普适气体恒量),8.314 J/(mol·K)。

气体体积与压力呈反比,因设置冷却装置,压缩前后温度基本维持42 ℃不变,但压力由0.1 MPa提升至2.6 MPa,气体体积被压缩了26倍,但在此温度下CO2仍处于气态,与液态相比体积偏大(CO2液态与气态体积比为1∶557),体积过大严重影响CO2的贮存及运输成本[20],因此干燥后的产品气需通过制冷机系统液化,进一步压缩体积。本项目液化单元进气组成见表7。

表7 液化单元进气组成

Table 7 Composition of liquefaction unit intake air

制冷系统中CO2气体冷却液化相变通过制冷剂朗肯循环实现,其工作原理为:在CO2液化器内吸热蒸发出的制冷剂气体,被制冷系统压缩机吸入使其压缩后升温升压,而后高温高压制冷剂气体进入冷凝器,通过循环冷却水使高压气态制冷剂降温并相变成为高压制冷剂液体,降温的液态制冷剂通过膨胀阀节流后再次进入CO2液化器,在液化器内降压蒸发并吸收壳层的CO2气体热量,制冷剂吸热变成气态返回压缩机进入下一循环,壳层的气态CO2被吸热后温度降至液化温度以下相变为液态CO2,在压力推动下送往储存单元。制冷剂选用R507A,不含任何破坏臭氧层的物质。

项目设计年产工业级CO2 40万t、食品级CO2 10万t。工业级CO2液化部分制冷负荷为5 200 kW,食品级CO2液化所需制冷量为1 350 kW。2部分CO2液化温度均为-20 ℃,可选用蒸发温度-25 ℃的制冷机组。食品级CO2精馏过程中,塔顶冷凝器内液化温度为-28 ℃,制冷负荷150 kW,需使用-30 ℃制冷机组。综合比较总制冷负荷和设备投资,选用3台制冷机组,工业级CO2液化选用2台制冷机组,根据产销情况灵活调整运行,食品级CO2液化和精馏选用1台制冷机,参数见表8。

表8 制冷机参数

Table 8 Parameters of refrigeration machine

项目制冷机机组成撬提供,CO2直接在撬块内液化,减少了换热器数量和管道,-30 ℃以下制冷机在国内属成熟产品,各品牌国产制冷机在化工领域有大量应用,已形成较为完备的产品系列,本文对制冷机选型不做详细分析。项目所在地区水资源丰富,直接利用发电机组循环水冷却,节省了新建冷却塔的建设备用。

8 结 论

1)火电厂CCUS项目压缩、液化设备在选型时需充分考虑单台机容量、能耗、占地、造价、运维成本等,选定合适容量和数量,使压缩、液化设备在日常运行中始终处于最高效率点,降低压缩、液化设备单位能耗。

2)CCUS装置的大型化有助于降低CO2捕集单位能耗。为保证火电厂排放烟气中CO2捕集率,百万吨级以上规模的CCUS装置已成为各发电集团的科技攻关项目。与大容量压缩设备所需稳定运行条件对应的是火电厂波动性极强的调峰运行,因此火电厂CCUS项目在CO2压缩机选型时需根据电厂是否为调峰运行机组、调峰运行深度、机组发电容量等选择合适的机型及动力源。

3)火电厂CCUS项目对压缩系统设备的配置,应充分考察CO2气体市场需求类型,若产品气通过管道运输用于油田驱油或封存,可取消压缩系统液化设备,降低工程造价;若产品气作为食品级CO2出售,则必须配备精制装置,压缩机密封还要进行特殊设计以防润滑油或密封气体混入CO2造成污染。

4)与化工单位设备设置原则不同的是,火电厂CCUS项目不能一味强调降低单位能耗,在适应发电主机运行和保持CCUS装置持续稳定输出之间需寻找平衡点,设备选型需保证具有高效的调节性,才可避免因调节失效导致的系统反复启停,减少吸收剂等不必要的损耗。

5)相对化工单位而言,火电厂CCUS项目装置运行用电成本低,故压缩系统设备动力源的选取不必局限于利用电厂余热、废汽,且系统建设应结合电厂已有设备改造开展,既要节约系统造价还要保证设备稳定运行。

6)化工单位CCUS项目一般属于独立的产品生产装置工程,而火电厂CCUS项目一般属于电厂环保项目,且与电厂主系统共用循环水、闭式水、压缩空气等,压缩系统设备的选型需充分考虑这些材料用量,不影响主发电设备运行。

7)化工安全生产原则要求设备的操作、调整、故障处理需以人员实际确认为主,故化工单位CCUS项目一般不强调完全的自动化控制。而现场火电厂运维均依靠高度自动化的DCS系统,运维人员设置较少,火电厂CCUS项目设备选型时均以高可靠性、高冗余为原则。

[1] 国务院发展研究中心 资源与环境政策研究所.中国能源革命进展报告[M].北京:石油工业出版社,2020.

[2] 袁家海, 田梦媛, 王杨. “30·60”双碳目标下“十四五”煤电发展目标与政策建议[J]. 世界环境, 2021(4): 29-32.

YUAN Jiahai, TIAN Mengyuan, WANG Yang. "14th Five-Year Plan" coal power development goals and policy recommendations under the "30·60" double carbon targets[J]. World Environment, 2021(4): 29-32.

[3] 王萍,王炳才.我国碳捕集与封存技术发展概况[J].天津商业大学学报,2016,36(4):57-63.

WANG Ping, WANG Bingcai. Development situation of carbon capture and storagetechnology in China[J]. Journal of Tianjin University of Commerce, 2016,36(4):57-63.

[4] 国网能源研究院有限公司. 中国能源电力发展展望[M]. 北京:中国电力出版社,2020.

[5] 张妍,池晓彤,康蓉.全球CCS技术的研究、发展与应用动态[J].中外能源,2020,25(4):1-10.

ZHANG Yan, CHI Xiaotong, KANG Rong. Research,development and application trends of CCS technology worldwide[J].Sino-Global Energy,2020,25(4):1-10.

[6] 中国二氧化碳捕集利用与封存(CCUS)年度报告(2021):中国CCUS路径研究[R]. 北京:中国生态环境部生态规划院, 2021.

[7] 李怡舒. 碳交易下考虑碳捕集机组和需求响应的低碳经济调度[D].长沙:长沙理工大学,2017.

[8] 高之江. 低压法工艺生产食品液体CO2[C]//全国中氮情报协作组第18次技术年会论文集.青岛:全国中氮情报协作组,2001.

[9] 米剑锋,马晓芳.中国CCUS技术发展趋势分析[J].中国电机工程学报,2019,39(9):2537-2544.

MI Jianfeng, MA Xiaofang. Development trend analysis of carbon capture, utilization and storage technology in China[J]. Proceedings of the CSEE,2019,39(9):2537-2544.

[10] 王家凤. 二氧化碳捕集系统再生过程优化研究[D].青岛:中国石油大学(华东),2020.

[11] 张金星. 醇胺法捕集高炉煤气CO2工艺流程模拟及优化[D].马鞍山:安徽工业大学,2021.

[12] 鲁军辉,王随林,唐进京,等.可再生能源与余热协同辅助碳捕集技术研究现状与展望[J].华电技术,2021,43(11):97-109.

LU Junhui, WANG Suilin, TANG Jinjing, et al. Review and prospects of carbon capture technology assisted by renewable energy,waste heat and combination of them[J]. Integrated Intelligent Energy,2021,43(11):97-109.

[13] 彭子扬.采用学习曲线法的火电厂碳捕集系统分阶段优化配置[D].长沙:长沙理工大学,2016.

[14] 徐梓忻. 基于燃煤电厂燃烧后捕集的CCS-EOR全流程项目综合经济评价与指标研究[D].北京:华北电力大学,2016.

[15] 朱立. 制冷压缩机[M].北京:高等教育出版社, 2008,

[16] 中国化工集团上海工程有限公司.化工工艺设计手册[M].北京:化学工业出版社,2009.

[17] 陈国伟,张铮.电厂低浓度烟气碳捕集技术研究现状及燃气电厂应用分析[C]//中国环境科学学会环境工程分会.中国环境科学学会2022年科学技术年会:环境工程技术创新与应用分会场论文集(三).南昌:《工业建筑》杂志社,2022.

[18] 王正才, 刘生丽, 高金桥, 等. 分子筛循环脱水新工艺[J]. 石油和化工节能, 2007(1): 17-20.

WANG Zhengcai, LIU Shengli, GAO Jinqiao, et al.A new process for molecular sieve circulating dehydration[J]. Petroleum Chemical Energy Conservation, 2007(1): 17-20.

[19] 马双忱,樊帅军,武凯,等.双碳战略背景下燃煤电厂CCUS技术发展:挑战与应对[J].洁净煤技术,2022,28(6):1-13.

MA Shuangchen, FAN Shuaijun, WU Kai, et al. CCUS technology development of coal-fired power plant under the background of dual carbon strategy:Challenges and countermeasures[J]. Clean Coal Technology,2022,28(6):1-13.

[20] 喻西崇,李志军,郑晓鹏, 等. CO2地面处理、液化和运输技术[J]. 天然气工业, 2008,28(8): 99-101.

YU Xichong, LI Zhijun, ZHENG Xiaopeng, et al. Carbon dioxide ground processing,storage and transportation[J]. Natural Gas Industry, 2008,28(8): 99-101.

Research on compression,drying and liquefaction equipment selection in CO2 capture system of the coal-fired power plant

LI Cai,GONG Haiting,YANG Yang,et al.Research on compression,drying and liquefaction equipment selection in CO2 capture system of the coal-fired power plant[J].Clean Coal Technology,2023,29(12):110-118.