高灰煤气化细渣的油类捕收剂浮选与难浮机理

0 引 言

煤气化工艺中,煤配制成的水煤浆和气化剂混合后在气化炉高温高压条件下发生反应,会生成多种气化产品和熔渣[1-2];熔渣排出后经洗涤、脱水等多道工序后得到气化渣产品,其中旋风分离器分离的飞灰及洗涤后的滤饼中获得的粒度较细的产品为气化细渣[3-4]。随煤化工行业的不断发展,气化渣成为一类产量极高的煤化工废弃物。中国2020年气化渣产量达8 000万t[5],气化细渣占总排渣量的20%~40%[6]。近年来气化渣作为新兴材料,在吸附介质、高值化材料制备、化学添加剂等方面引起了广泛研究[7]。

受不完全气化反应的影响,气化细渣中含有比粗渣高的残碳成分,不同气化细渣的灰分分布在40%~80%[8]。由于气化细渣中残碳含量较高,有效分离气化细渣残碳和矿物成分成为其资源化和高值化利用的前提。浮选是当前分选气化细渣的主要方法之一。气化细渣中的矿物成分一般来自煤炭原料中的矿物成分在高温反应下生成的SiO2、Al2O3、 CaO、Fe2O3等多种氧化矿物[9];而在气化反应中,原煤的不完全反应生成了残碳;煤中原本的脂肪族侧链、羟基、羧基等多种复杂官能团经高温作用后,会生成酸酐、杂环芳香族化合物、酚醛结构等更稳定的有机结构[8]。此外,由于矿物成分熔融和聚合、煤炭颗粒不完全热解,部分残碳表面存在大量蜂窝状孔隙结构[10]。从化学组成上来看,气化细渣中的残碳主要由杂环芳烃组成,疏水度和矿物成分有所差别,因此根据残碳和矿物的疏水性差异进行浮选分离在理论上可行。但气化细渣的可浮性极差,难以通过常规的浮选流程和药剂有效分离残碳和矿物成分。了解气化细渣的难浮机理是提高浮选效率的前提。

近年来,许多学者探索了强化气化细渣浮选过程的方法。常用手段包括使用磨矿方法通过促进气化细渣的碳灰成分解离来减少矿物的嵌合和黏连[11]、采用扫选或精选的浮选流程强化残碳或尾矿的富集等方式[12]。许多学者重点研究了捕收剂或添加剂对气化细渣浮选过程的效果和机理。如XUE等[13]采用AC1201和柴油的复合型捕收剂、LI等[14]采用废食用油作为捕收剂用于气化细渣浮选;这类多成分的复合型油类捕收剂通过多种有机成分强化油类捕收剂在残碳表面的吸附[15-16],从而达到提高气化细渣浮选产品数质量的目的。尽管有机油类捕收剂对气化细渣有较好的浮选效果和适应性,在浮选中普遍存在药剂用量极高的情况,制约了工业上对气化细渣的大规模浮选处理。有机油类捕收剂在气化细渣表面的作用一直是研究重点之一。油类捕收剂的作用机理一般认为是油滴通过吸附或黏附在疏水位点,进而铺展润湿表面从而提高目标矿物的疏水性[17-18]。然而,除了气化细渣本身的化学组成特性,气化细渣的孔隙结构对油类捕收剂的作用可能也有较大影响。YANG等[19]指出孔隙对不同可浮性的煤炭均为负面作用,孔隙水会增加固体颗粒的亲水性。毛玉强等[20]认为孔隙的润湿性与褐煤的浮选密切相关,孔隙可能导致水化现象严重,进而导致原料可浮性降低。ZHANG等[21]针对气化细渣孔隙特性,采用细粒疏水精煤颗粒作为添加剂,成功强化了浮选过程,可能机理是细粒精煤颗粒阻挡了孔隙结构,提高了油类捕收剂在表面的有效吸附。气化细渣的多孔结构导致其比表面积较高,很多学者认为孔隙结构和高比表面积会导致油类捕收剂在孔隙中产生过多的无效吸附而难以达到表面改性的目的,从而增加捕收剂用量[20,22],这是被认为导致气化细渣可浮性差的原因之一,但还未有直接证据证明油类孔隙吸附和浮选行为之间的直接联系。

针对油类捕收对气化细渣浮选过程及气化细渣孔隙结构对油类捕收剂的影响展开研究,探索了油类捕收剂对气化细渣的难浮机理,为浮选有效分离气化细渣提供一定的理论和试验依据。研究采用多喷嘴对置水煤浆气化炉(OMB)的气化细渣样品,以十二烷和乳化十二烷作为浮选捕收剂对气化细渣样品进行浮选试验;采用傅里叶红外光谱及X射线光电子能谱测量了气化细渣的残碳和矿物成分的基本组成;采用Washburn毛细管润湿法测量了气化细渣残碳和矿物成分的水/十二烷润湿过程;结合低温氮气吸附法和压汞法测量了气化细渣的孔隙特性。采用低场- H1核磁共振表征了油类捕收剂在孔隙中的吸附行为,研究了油类捕收剂的气化细渣浮选行为和其中的难浮机理。

1 试验材料

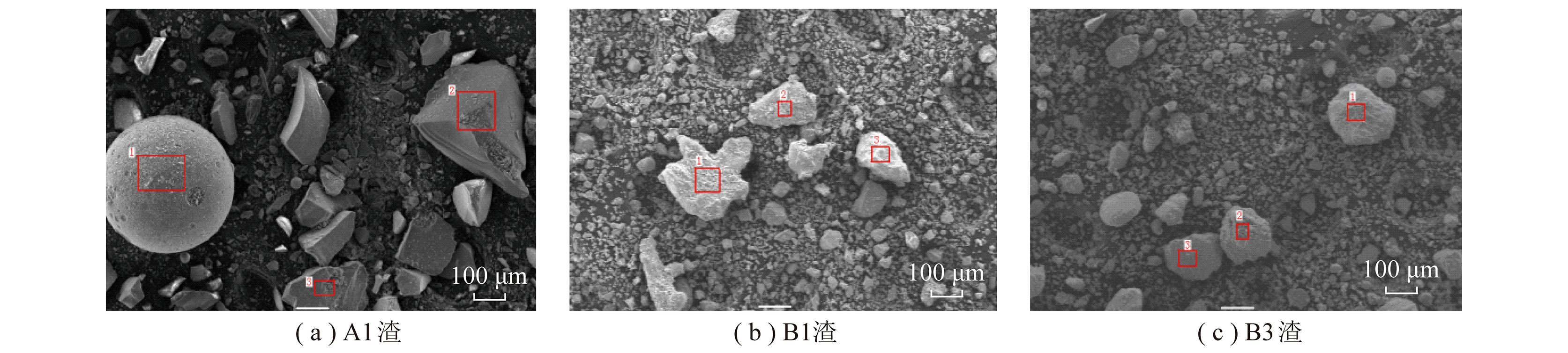

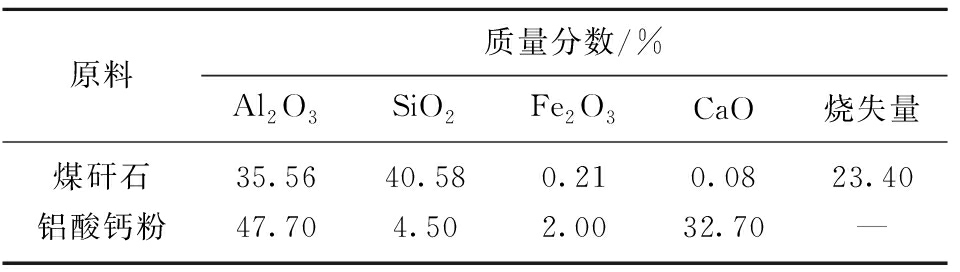

采用的气化细渣样品取样于中国山东某煤化工工厂的多喷嘴对置(OMB)水煤浆气化炉的黑水压滤后的产品。该气化细渣的工业分析结果见表1。该气化细渣样品接收基水分较高,达39.00%;样品灰分较高,达76.27%。采用X射线荧光光谱仪(XRF,ARLAdvant X Intellipower 3600, Thermo Fisher, 美国)对样品进行元素种类及含量分析,见表2。对该样品进行小筛分试验见表3。该样品<74 μm粒级含量较高,达61.34%。后续研究中,均使用经烘干后的空气干燥基气化渣原样。

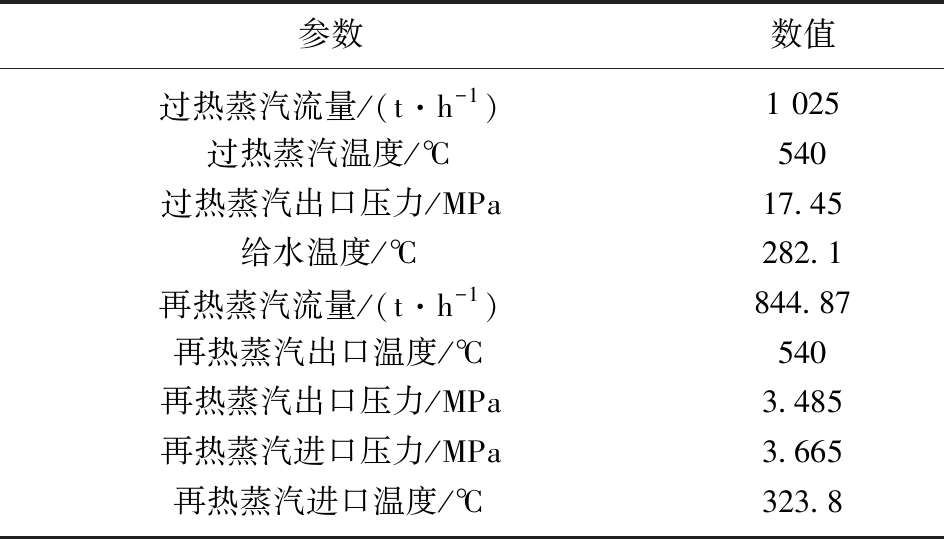

表1 气化细渣样品工业分析

Table 1 Proximate analysis of gasification fine slag samples %

表2 气化细渣原矿元素分析

Table 2 Ultimate analysis of gasification fine slag samples

表3 气化细渣样品粒度组成

Table 3 Size fraction of gasification fine slag samples

2 试验方法

2.1 浮选试验

采用XFD型机械搅拌式浮选机对气化细渣样品进行浮选试验,研究气化细渣原矿的可浮性。首先称取30.0 g气化细渣样品加入0.5 L浮选槽内。加水进行3 min调浆。浮选搅拌速度设定为1 800 r/min。加入浮选捕收剂,再次进行3 min调浆。加入1 000 g/t仲辛醇作为浮选起泡剂,再调浆1 min。浮选时间设定为3 min,充气量设定为0.05 m3/(h·m2)。收集浮选的精矿及尾矿产品,烘干后进行称量和灰分测试。

浮选试验中采用的捕收剂分别为十二烷和乳化十二烷。乳化十二烷的制备采用十二烷与水在质量比3∶7混合,水相中额外添加占总质量1.5%的乳化剂Tween-80作为乳化剂;乳化采用超声乳化仪(YDC-1200E, 1 200 W)对混合相进行90 s的超声乳化。

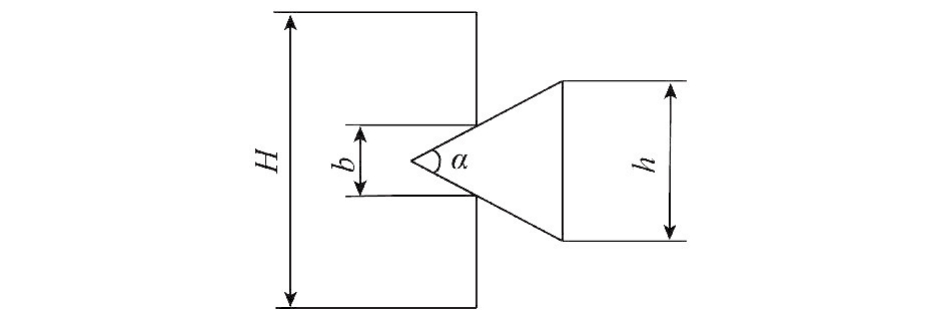

2.2 气化细渣粉末润湿测试

气化细渣的润湿性测试采用CCD工业相机结合Washburn毛细管润湿法测量气化细渣对水和十二烷的润湿速度。采用的样品为气化细渣原矿以及浮选得到的气化细渣残碳和尾矿。为减少粒度对润湿过程的影响,首先使用研钵将3种样品分别全部研磨至粒度-74 μm以下,并使用200目(0.074 mm)标准筛进行检查筛分。准备沿高度方向带有刻度的石英中空圆柱型毛细管,管长150 mm,内直径5 mm,管壁厚度1 mm。石英管使用前,依次使用质量分数5%的盐酸溶液、去离子水润洗,之后在105 ℃下完全烘干水分,冷却至室温后测试,测试在室温20 ℃室温下进行。使用脱脂棉棉球将毛细管底部封闭,记录棉球在毛细管内的高度。向其中装填样品粉末,填充完毕后使用玻璃棒对毛细管外壁的上、中、下位置分别敲打30次,使样品粉末压实间隙。使石英毛细管竖直固定于铁架台上,培养皿放置于升降台上并放置在毛细管正下方;培养皿注满润湿液体样品。润湿液体分别采用去离子水、十二烷和正戊烷。控制升降台缓慢提高,直到培养皿中液体液面浸没毛细管底部脱脂棉棉球。使用工业相机对毛细管润湿过程进行拍摄记录,拍摄时间为90 min,帧率为25帧/s。对视频影像进行分析,以粉末柱体开始被润湿时的时间开始,记录液柱上升的高度及对应的时间。

2.3 孔隙特性测试

对气化细渣的原矿和残碳进行孔隙率测试。采用体积吸附仪(Quantachrome Instrument, ASQM0001-1,美国)测定样品的低温氮气吸附-解吸等温线。测量前,样品经80 ℃干燥完全脱水,然后在真空室中于130 ℃脱气3 h。采用77 K以下液氮作为吸附介质。使用Brunauer-Emmet-Teller (BET)法表征样品的比表面积。BET方法的计算公式为

(1)

其中,x为相对压力P/P0;V为吸附氮气的体积,m3/g;Vm为单层覆盖面积;C为与吸附能有关的常数。在氮气吸附脱附等温线中选择线性区域并拟合,式中直线斜率为(C-1)/(VmC),截距为1/(VmC)。可根据线性曲线的斜率和截距,求得气体单层吸附分子容量Vm。由式(2)求出BET比表面积SBET:

(2)

式中,N为阿伏伽德罗常数;Am为单层分子截面面积,取0.001[23];V0为标准温度(273.15 K)和压力(1.013×105 Pa)下的气体摩尔体积,为22.4 L/mol;m为样品质量。

采用DFT (density function theory)方法计算微孔的孔径分布,采用文献[24]计算方法,由计算机软件自动计算完成。

采用压汞孔隙法(MIP)对气化渣样品的大孔隙分布进行表征。采用全自动压汞仪(Micromeritics, AutoPore V9620, USA)对样品进行测试。对样品进行真空干燥后,在3.45 ~ 227 527.05 kPa侵入压力进行测试,孔径采用Washburn方程进行换算。

2.4 低场-H1核磁共振测试

采用低场H1核磁共振仪(LIME-MRI-D12,北京青檬艾柯,中国)对气化细渣样品进行H1的T2弛豫时间峰谱测试,表征孔隙中水和油的存在状态及含量。首先取30.0 g气化细渣原矿样品,加入去离子水配制成500 mL矿浆。矿浆在搅拌槽中首先搅拌3 min进行润湿,搅拌速度设定为1 800 r/min。多组平行试验分别按10、50 kg/t剂量加入十二烷捕收剂、按30 kg/t 加入乳化十二烷捕收剂(十二烷含量为10 kg/t),之后继续调浆3 min。调浆完成后过滤,取湿矿样进行封闭保存。将原矿的水饱和样品、经捕收剂作用后的样品分别进行低场核磁T2弛豫时间检测;此外,对十二烷饱和的原矿样品进行低场核磁T2弛豫时间检测。

核磁共振仪的磁场强度为0.282 1 T,共振频率为12.012 5 MHz。测量得到的T2回波衰减信号采用Carr-Purcell-Meiboom-Gill (CPMG)脉冲序列测量T2反演图谱[25]。测试的硬脉冲 90°,脉宽为6 μs;硬脉冲180°,脉宽为9.84 μs。重复采样等待时间为3 000 ms,回波个数为15 000,重复采样次数为32次,最后将所得的测试数据进行10 000次反演,得到横向弛豫时间T2反演图谱。

2.5 气化细渣化学组成测试

气化细渣组成由X射线光电子能谱(XPS,ESCALAB QXi, Thermo Fisher Scientific, 美国)方法进行测试。原矿样品经研钵研磨至74 μm粒度以下,并使用200目(0.074 mm)标准筛进行检查筛分。粉末样品压片后置于仪器样品台上进行全谱扫描测试和C、Ca、Si、Al元素的窄扫测试,全扫测试步长为1 eV,窄扫测试步长为0.1 eV。分析软件采用Thermo Advantage;全谱分析时,灵敏度因子采用Advantage库中的数据。

气化细渣表面化学组成由傅里叶红外光谱(FTIR, Nicolet IS10, Thermo Fisher Scientific, 美国)测试。原矿样品同样研磨至74 μm粒度以下,取约1 mg样品与200 mg KBr粉末混合均匀,将混合物压制成片,并在400~4 000 cm-1进行红外光谱测量。

2.6 颗粒和油滴的连续粒径分布测试

采用激光粒度分析仪(LS-C(I), Zhuhai OMEC Instrument,中国)测量气化渣矿物和捕收剂液滴的粒径分布。测量气化渣矿物时,将约0.5 g气化渣加入10 mL乙醇中,充分润湿搅拌后,倒入样品槽进行测量。测量捕收剂粒径分布时,将一定量捕收剂加入样品槽测量,样品加入量满足遮光率在5%~20%。测量时,样品槽内搅拌速度统一设定为1 800 r/min。每个样品重复测试5次,取平均值作为最终结果,取多次平行结果的标准差绘制误差棒。

3 结果与讨论

3.1 油类捕收剂对气化细渣浮选效果

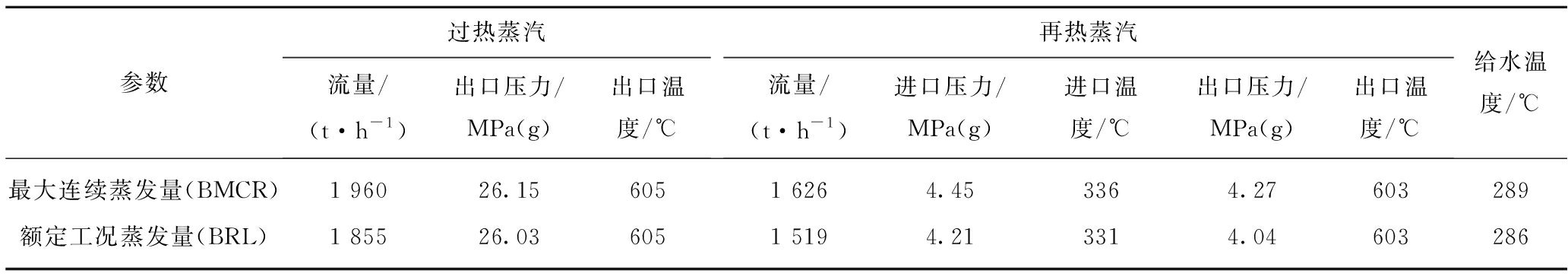

使用十二烷和乳化十二烷作为捕收剂分别对气化细渣进行浮选,在不同剂量下的浮选结果如图1所示。图1(a)给出了不同捕收剂剂量下浮选残碳(即浮选的精矿)的产率结果。使用十二烷作为捕收剂时,随捕收剂剂量增加,残碳回收率递增,残碳灰分呈递减趋势。十二烷在10 kg/t时,残碳回收率仅8.27%、灰分62.30%、尾矿灰分74.46%,捕收剂基本无捕收作用。从十二烷浮选的结果可知,该气化细渣样品中残碳的可浮性极差,因此需采用增大捕收剂剂量的方式增强捕收性能。图1(b)给出了不同捕收剂剂量下,残碳及尾矿灰分的结果。捕收剂剂量达30 kg/t时,残碳灰分为44.52%;捕收剂剂量在30 kg/t以上时,残碳灰分基本保持不变,表明当前捕收剂的选择性达到极限。从尾矿灰分上来看,捕收剂剂量和尾矿灰分保持正相关。捕收剂剂量60 kg/t,尾矿灰分达88.61%。随油类捕收剂剂量上升,其选择性逐渐提升,但在30 kg/t时饱和。在高剂量下,十二烷吸附在残碳表面的量增加,产率提升,从而尾矿中残碳损失减少,尾矿灰分提高。

图1 不同浮选捕收剂剂量下气化细渣浮选结果

Fig.1 Flotation results of gasification fine slag at different collector dosages

不同浮选捕收剂剂量下气化细渣浮选结果如图1所示。在相同的十二烷用量下,乳化十二烷能取得较高产率。乳化十二烷剂量为100 kg/t(对应实际十二烷用量30 kg/t)时,浮选产率达39.44%。说明乳化后的油类捕收剂的捕收性明显提高。但从产品灰分来看,使用乳化十二烷浮选得到的残碳灰分较高,尾矿灰分较低,且灰分随剂量的增加未发生较大变化。残碳灰分在59%~65%,尾矿灰分在79%~84%。这说明乳化十二烷的选择性相比十二烷较差。在浮选过程中,乳化十二烷可能同时吸附在残碳和矿物成分表面,导致二者同时进入精矿中。这可能是乳化剂作为表面活性剂,使乳化十二烷对矿物的吸附性能提高;此外,乳化后的十二烷液滴粒径降低、数量增加导致油滴和矿物成分的碰撞更频繁,增加了捕收矿物的几率,导致捕收剂选择性下降。

3.2 气化细渣形表面化学特性分析

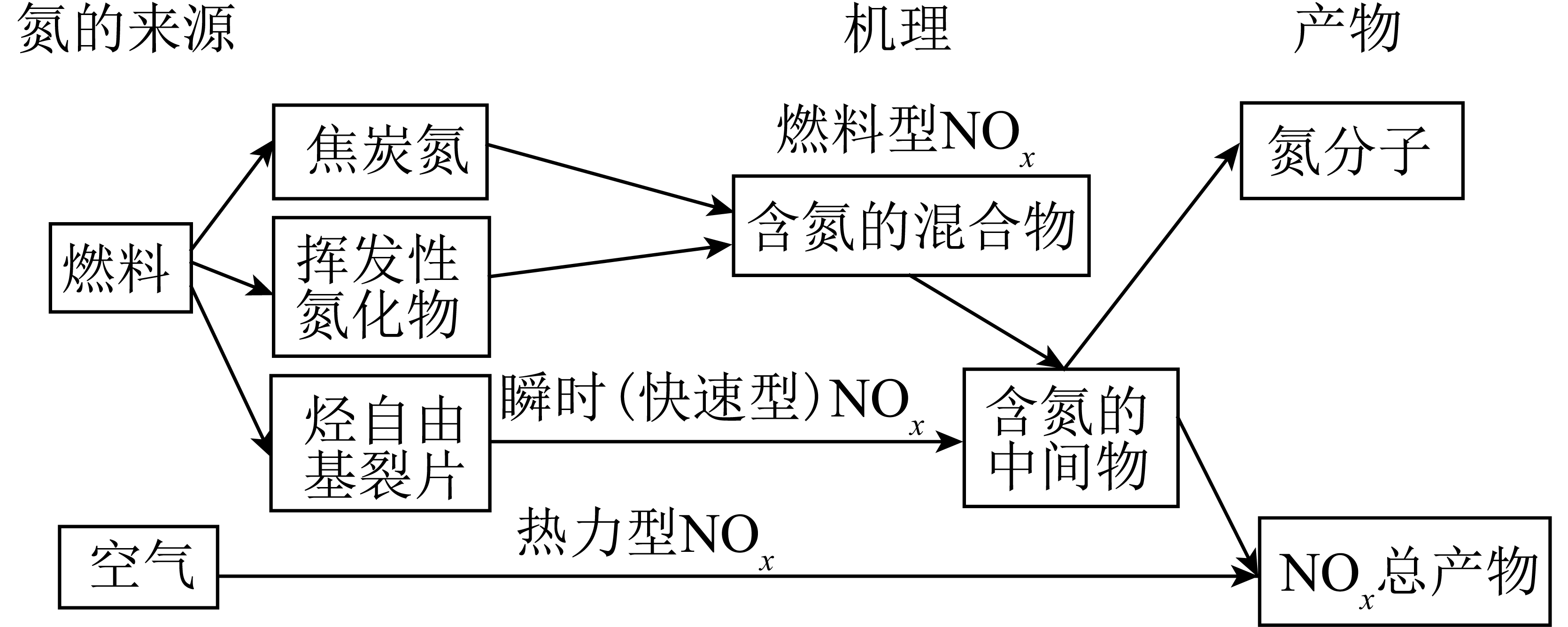

气化细渣原矿的傅里叶红外光谱测量结果如图2所示。为对比气化细渣表面的官能团含量,还测量了某选煤厂精煤产品的红外光谱结果作为对比。该精煤为亚烟煤煤种,灰分为12.49%,其性质在文献[19]中有详细报道。红外光谱结果中,波数在3 429 cm-1的峰为羟基或酚基;2 919~2 848 cm-1的峰表示存在脂肪族的亚甲基结构;1 429 cm-1处的峰由不饱和基团中的CH2的C—H键振动引起;1 603~1 634 cm-1和717 cm-1均为芳香环结构引起的C—C键或C—H键振动;此外1 013 cm-1处的峰可能是黏土矿物中Si—O键振动引起[26]。与原材料的煤炭相比,气化细渣表面的主要官能团种类无明显变化;但亲水的羟基峰、Si—O键峰的峰强度均大于煤炭;脂肪族的碳链结构以及芳香族的主要骨架结构代表的峰强度均低于煤炭。说明相比煤炭原料,气化细渣中脂肪族侧链含量少、芳香骨架结构被破坏。气化细渣中的残碳是反应不完全的煤经高温氧化后的剩余产物,因此残碳表面疏水侧链及脂肪族结构大多被氧化破坏,导致残碳的疏水性降低。

图2 傅里叶红外光谱测试结果

Fig.2 FTIR results

残碳因此和矿物成分间的疏水性差异小导致其可浮性较差。此外由于有机结构的破坏,有机油类捕收剂对残碳的黏附、铺展过程被抑制,导致有机油类的捕收性较差。

气化细渣原矿的XPS全谱扫描结果如图3所示,各原子相对含量的结果见表4。C 1s、Al 2p、Ca 2p和Si 2p的窄扫及分峰拟合结果如图4所示。图4(a)的分峰拟合结果显示气化细渣的残碳的有机组成,包括基本的C—C、C—H键及C—O、C![]() O键,说明残碳表面受氧化程度较高,导致其疏水性差。图4(b)~4(d)给出了主要矿物成分的可能形式,包括Al2O3、CaCO3、SiO2以及Si3N4。这几类矿物均为常见的亲水性矿物,煤原料中矿物成分在高温下被气化剂氧化而生成。值得注意的是,氮化硅Si3N4可能是煤原料中的SiO2在气化炉的高温条件下,与作为气化剂的空气中的氮气成分反应,同时与存在于煤中的碳成分作为还原剂反应生成[27]。Si3N4在未经化学修饰的情况下也是极亲水的材料,根据文献[28]报道,其静滴水接触角约11°。这些矿物均导致气化细渣原矿的亲水性较高。

O键,说明残碳表面受氧化程度较高,导致其疏水性差。图4(b)~4(d)给出了主要矿物成分的可能形式,包括Al2O3、CaCO3、SiO2以及Si3N4。这几类矿物均为常见的亲水性矿物,煤原料中矿物成分在高温下被气化剂氧化而生成。值得注意的是,氮化硅Si3N4可能是煤原料中的SiO2在气化炉的高温条件下,与作为气化剂的空气中的氮气成分反应,同时与存在于煤中的碳成分作为还原剂反应生成[27]。Si3N4在未经化学修饰的情况下也是极亲水的材料,根据文献[28]报道,其静滴水接触角约11°。这些矿物均导致气化细渣原矿的亲水性较高。

图3 XPS全谱扫描图谱结果

Fig.3 XPS survey scan results

图4 XPS图谱窄扫及分峰拟合结果

Fig.4 XPS narrow scan results and peak fitting results peak

表4 XPS全谱扫描原子相对含量结果

Table 4 Survey scan atom relative content results

3.3 气化细渣粉末润湿特性

毛细管润湿中,石英毛细管内气化细渣粉末样品填充后,颗粒之间的空隙形成多束细小的毛细管,假设粉末颗粒在宏观上化学组成均一,不发生任何化学反应;毛细管内液体柱上升高度与时间的关系可用Poiseuille方程描述[29]:

(3)

其中,v为液体的流动速度;h为毛细管内液柱上升高度;t为液柱上升时间;RD为液体发生毛细流动的有效半径;η为液体的动力黏度(根据NIST数据库查询20 ℃和标准大气压下的流体动力黏度,水为1.002 mPa·s,十二烷为1.488 mPa·s,正戊烷为0.230 mPa·s);ΔP为液体的压力差,包括跨越气-液界面的毛细压力和水力静压力;l为发生毛细流动的长度。由于水力静压力和毛细压力相比极小,可以忽略不计[30]。毛细压力差可表示为

(4)

其中,γLV为液体-饱和蒸汽的界面张力,在该试验中近似为液体的表面张力(20 ℃时,水为72.75 mN/m,十二烷为23.7 mN/m,正戊烷为15.9 mN/m);θ为液体在固体上的接触角;Reff为发生毛细现象的毛细管的等效半径。将式(3)和式(4)结合后,采用边界条件t=0,h=0,以及忽略水力静压力时,可得到常见的Lucas-Washburn方程形式[31]:

(5)

式中,R为水力渗流半径。

在实际应用中,由于在多孔介质中的液体渗透受多因素影响,许多针对Lucas-Washburn方程的改进方法被提出。首先估计水力渗流半径,可根据DUSTAN和WHITE提出采用孔隙率表示的有效毛细半径Reff[32]:

(6)

其中,φ为毛细管中装填的固体的体积分数;ρ为固体密度;A为单位质量固体的表面积。由于式引入了对颗粒的比表面积,在一定程度上兼顾了对颗粒形状的影响。通过测量粉末质量和浸水体积,得到了气化细渣原矿、残碳、尾矿的φ分别为0.38、0.44和0.36。

其次,在多孔介质的毛细渗流中,实际孔道并非圆柱体而是在多个方向弯曲,有必要对孔隙的弯曲度(Tortuosity,τ)进行校正。在多孔介质纵向空间的分量上,使用(cos2θ)-1表示τ;假定填充粉末的石英管内,孔隙是竖直且随机分布,根据文献报道对应的弯曲度τ=3[33]。则最终得到改进的Lucas-Washburn方程为

(7)

其中,Cw为几何常数的系数,使该式在数值上成立;可通过测量固体为的接触角接近0的某液体润湿过程计算得到;采用正戊烷作为标定液体,假定正戊烷在粉末表面的接触角为0,通过计算得到Cw。

气化细渣原矿、残碳和尾矿的毛细管润湿高度h随时间t的变化结果如图5所示。其中残碳为精选后的浮选精矿,Ad=36.07%;尾矿为浮选的尾矿Ad=85.81%。图5 (a)给出了水作为润湿液体的润湿结果。当使用水分别润湿气化细渣的原矿、残碳和尾矿时,相同时间下水对尾矿的润湿高度和速度更快,对残碳的润湿高度和速度更慢。这表明残碳的疏水性高于尾矿。从浮选角度讲,精矿和尾矿的疏水性差异是浮选分离的前提。图5 (b) 给出了十二烷作为润湿液体的润湿结果。十二烷对残碳有较好的润湿效果,在相同时间下,十二烷润湿残碳的高度最高且速度最快;而十二烷对尾矿的润湿效果较差。从粉末润湿结果来看,在浮选过程中,十二烷作为捕收剂更易吸附在气化细渣的残碳表面,但从粉末润湿结果也可以看出,不管是水或十二烷,残碳和气化细渣原矿之间润湿性差异都较小;尤其考虑到本文所用气化细渣原矿样品灰分较高(Ad=76.27%),残碳含量较少而尾矿含量高,原矿的水润湿性和尾矿相似,而十二烷润湿性和残碳相似;导致原矿和尾矿的疏水程度相似,尾矿易浮出,而十二烷作为油类捕收剂容易同时作用于残碳和较高灰分的碳-灰混合物,导致精矿产品灰分偏高。

图5 气化细渣毛细管润湿结果

Fig.5 Capillary wetting results of gasification fine slag

采用式(7)给出的改进的Lucas-Washburn方程,估算气化细渣样品粉末的接触角,h2-t曲线的线性拟合结果如图6所示。水接触角分别为:气化细渣原矿为77.24°、残碳为79.39°、尾矿为74.76°;十二烷的接触角分别为原矿为65.54°、残碳59.46°,而尾矿没有得到合理范围内的解。改进的Lucas-Washburn方程得到的接触角与前文分析一致。该模型对气化细渣尾矿的十二烷润湿过程缺少适用性,这可能是因为有机烷烃类对尾矿的润湿速度太接近,使用正戊烷作为标定润湿液体不适用于尾矿。此外,从接触角数值的绝对值来看,计算得到的接触角数值比常见的平面静滴接触角数值偏高[34]。产生这种绝对数值偏差的原因一方面是应用粉末毛细润湿和静滴法方法不同导致的偏差;另一方面,Lucas-Washburn的多孔介质润湿模型采用固体介质是匀质、毛细孔为圆柱型孔的理想假设来简化模型,这与实际测试中采用的碳-多矿物混合物固体不相符;另外,颗粒在极细粒度的组成也难以控制。粒度组成及颗粒形状的差异使毛细管内液柱上升趋势存在一定波动,这也是导致理论数值有偏差的原因。但从相对数值来看,Lucas-Washburn方程能够表征气化细渣中不同成分的水和十二烷润湿过程。

图6 气化细渣的毛细管法h2-t润湿曲线及线性拟合结果

Fig.6 h2-t capillary wetting curves and liner fitting results of gasification fine slag

3.4 气化细渣物理结构特性与LF-NMR结果分析

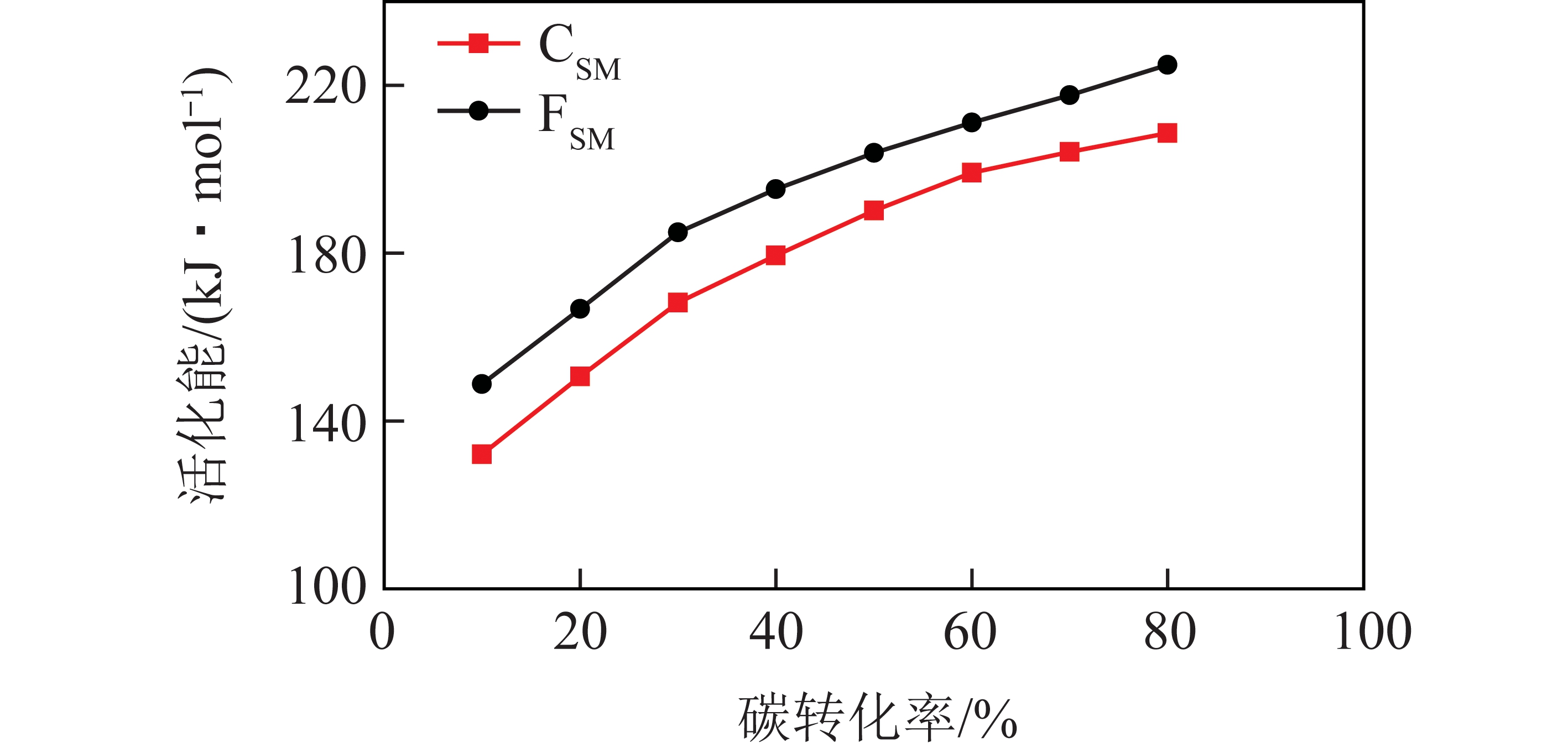

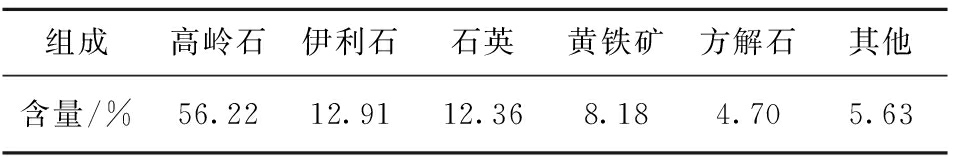

气化细渣原矿和残碳(残碳的灰分Ad=36.07%)的低温氮气吸脱附等温线结果如图7所示。根据IUPAC对吸附等温线的分类,图7(a)的气化细渣吸附等温线为Ⅱ型等温线。图7(b)为等温线中的线性区域,BET理论认为该区域是气体发生单层吸附的压强区域;对该线性区进行线性拟合,根据拟合参数获得了BET比表面积。气化细渣原矿的BET比表面积为62.03 m2/g,经浮选分离得到的残碳的BET比表面积为63.10 m2/g。与文献[19]中的煤炭材料对比,一般煤炭的BET比表面积在5~12 m2/g,气化细渣的BET比表面积远高于煤炭原料;这说明气化细渣表面存在大量的孔隙结构。由气化细渣DFT纳米孔径分布结果以及MIP的大孔分布结果如图8所示。图8 (a)显示气化细渣中,0.9~4.0 nm微孔有较大的孔容量,说明该范围内的孔数量较多。气化细渣残碳相比于原矿,孔径接近1.1和3.4 nm的孔容量更大,这也说明残碳微孔主要分布在该孔径范围内。大量的微孔增加了残碳表面的粗糙度。受气化反应的影响,残碳表面较为亲水。在接触角小于90°时,表面粗糙度的增加会加剧残碳表面的亲水程度[35],这也导致残碳可浮性较差。图8 (b)给出了气化细渣原矿的大孔孔径分布。该气化细渣样品的大孔在100~200 μm均有分布。残碳表面的大孔孔隙来源于在高温高压的气化反应条件下,煤炭原料本身孔隙的扩张和矿物成分的熔融、解离。当孔隙达到微米尺度的大孔时,界面张力的主导作用逐渐超过范德华力、静电作用力等微观作用力,在微米孔中发生水的毛细流动[36]。导致气化细渣孔隙被水填充,表面能与捕收剂或气泡有效接触的面积大幅减少,这也是气化细渣可浮性差的原因之一。

图7 气化细渣样品低温氮气吸脱附等温曲线结果

Fig.7 Low temperature adsorption isotherm results of gasification fine slag

图8 气化细渣孔径分布结果

Fig.8 Pore distribution results of gasification fine slag

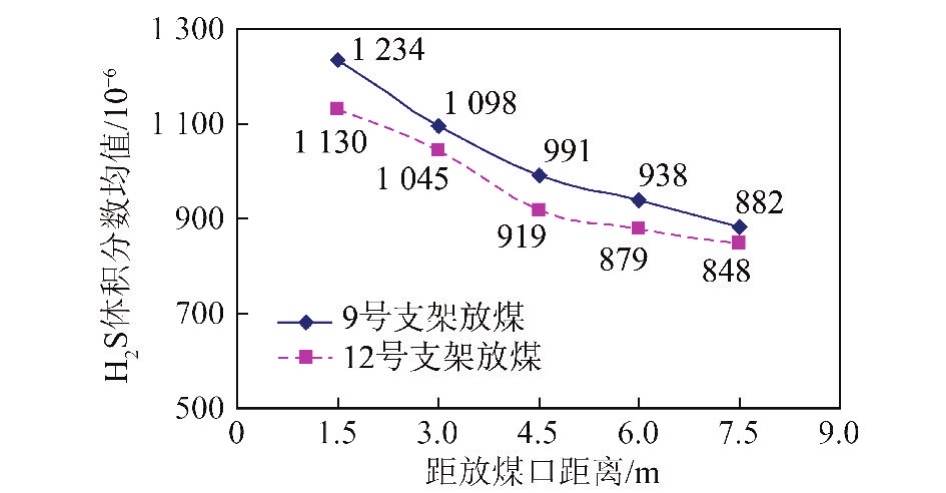

气化细渣样品的H1低场核磁共振横向弛豫时间T2的反演图谱结果如图9所示。流体在多孔介质中的横向弛豫包括体积弛豫、表面弛豫以及扩散弛豫。体积弛豫受流体固有的黏度、化学组成等性质影响;扩散弛豫描述了流体在磁场梯度中的扩散行为,表示流体分子在不同磁场强度的区域移动引起的移相现象[37]。在均匀磁场下,可以通过减少测量时的回波间隔来减少扩散弛豫的影响;体积弛豫的弛豫时间一般远远大于表面弛豫,可以忽略。因此,横向弛豫时间T2常用表面弛豫表示,即

图9 气化细渣样品的低场H1核磁共振T2反演图谱结果

Fig.9 Low-field NRM T2 inverse spectrum results of gasification fine slag

(8)

式中,ρ2为横向表面弛豫率,表示多孔介质对流体弛豫效应的作用强度,为常数;S为孔径的表面积;V为孔径内的流体体积。

从式(8)可以看出,单一的流体介质下,T2可表征流体在不同孔径孔隙中的存在形式。孔径越小,S/V越小,对应更小的弛豫时间T2。在图9中,将气化细渣分别在水以及十二烷作为吸附介质液体饱和的情况下,测量得到了横向弛豫时间T2峰谱结果。其中,在0.1~1.0 ms弛豫时间内,峰谱反映了微孔的孔隙水,1~10 ms弛豫时间内的峰谱反映了介孔的孔隙水。该气化细渣样品被水润湿后,得到的T2最高峰(即主峰)主要分布在0.1~10.0 ms,说明微孔和介孔中存在大量水;而10.0~100.0 ms为大孔的孔隙水,该处的峰为次峰,同样出现峰值,说明大孔中被水填充。当弛豫时间大于100 ms时,一般认为水分存在形式为表面水。从水饱和的气化细渣T2谱可以看出,不同孔径均存在大量的水填充进入孔隙。有机油类的横向弛豫时间一般比同样孔隙中水的弛豫时间更长,因此可以看到气化细渣被十二烷饱和时,T2谱的主峰向右偏移。同时,十二烷饱和时的T2主峰比水饱和时的主峰有更强的信号幅值,使孔隙填充了十二烷的气化细渣能够进行平行的信号幅值对比。气化细渣被低剂量10 kg/t 的十二烷和高剂量的50 kg/t 的十二烷处理后,2组的T2峰谱表现为高剂量的T2主峰峰值更大,而低剂量的主峰峰值更小;当孔隙同时存在油和水的情况下,主峰是水中H原子和十二烷中的H原子发生弛豫重叠得到的结果。高剂量十二烷处理后的气化细渣T2主峰高于水饱和峰,说明大量十二烷液滴存在于气化细渣样品的孔隙中;低剂量十二烷处理后的气化细渣T2主峰峰值比水饱和峰更低,且向左侧偏移,这可能是因为相对较少的十二烷存在于介孔中,而在微孔中存在的水的权重上升但孔隙水总量下降了,导致峰值的下降和峰左移。在30 kg/t剂量的乳化十二烷中,实际十二烷含量10 kg/t。经乳化十二烷处理后,气化细渣T2主峰的峰值相比饱和水峰上升,说明大量乳化十二烷进入了气化细渣孔隙。

图10给出了十二烷和乳化十二烷的连续粒径分布测试结果。十二烷在水中分散后,粒径主要分布在20~90 μm,而乳化十二烷在<6 μm的粒径分布较多。乳化十二烷测量结果同时存在>200 μm大粒径液滴;这可能是由于测量步骤要求,仅1~2 mL的乳化十二烷加入约500 mL样品槽水中,导致乳化十二烷液滴在搅拌分散过程中发生失稳和聚并。图10也给出了气化细渣原矿的粒度连续分布结果。该结果与小筛分结果存在一定差距,这可能是由于激光粒度仪系统误差导致,但总体占比和粒度趋势与小筛分结果较接近。结合图8 (b)的气化细渣大孔孔径分布结果,可知十二烷在水中分散后,油滴粒径分布在大孔孔径的范围内,因此油滴能够进入孔径;在大剂量下或油滴粒径更小的情况下,油滴更易进入气化细渣孔隙中。这解释了弛豫时间T2峰谱中,高剂量十二烷和乳化十二烷能够有较高的峰值。浮选过程中,油类捕收剂对气化细渣的捕收性能建立在极高剂量的基础上。在低剂量下,捕收剂进入孔隙而难以在气化细渣表面黏附,需加大捕收剂剂量来强化浮选效果。使用乳化药剂时,粒度较小的油滴更易进入大孔孔隙;尽管通过降低油滴粒径增加了油滴数目和碰撞效果,但孔隙的内部吸附也导致捕收剂消耗量进一步增加。此外,油由于乳化剂加入,对残碳和矿物成分的选择性降低,这也是乳化油浮选效果较差的原因之一。

图10 气化细渣原矿与捕收剂在水中分散时的连续粒径分布

Fig.10 Size distribution of gasification fine slag sample and collector dispersed in water

4 结 论

1)相比煤炭,气化细渣残碳的化学组成中疏水官能团、侧链及规则芳香结构占比降低,疏水性较差;气化细渣灰分较高,矿物成分包括SiO2、Si3N4、CaCO3、Al2O3等亲水矿物,导致气化细渣可浮性较差。

2)粉末润湿试验表明气化细渣中的残碳对十二烷的润湿性优于尾矿、尾矿对水的润湿性优于残碳。这表明使用油类捕收剂浮选分离残碳和矿物成分可行;但残碳和尾矿对水的润湿性差异较小,增加了油类捕收剂的浮选难度。

3)气化细渣的孔隙结构对其可浮性有较大负面影响。孔隙结构增加了残碳在矿浆中的孔隙水含量,使其表观疏水性变差;此外,低场核磁结果表明大量油类捕收剂液滴进入大孔而未有效改善残碳的表面疏水性;且油类用量增加或液滴粒径变小时,孔隙的吸附行为加剧。这解释了油类捕收剂用量极高和使用乳化十二烷作为捕收剂时药剂选择性较差的原因。

[1] 夏智,陈冬,齐博阳,等. 煤催化气化的多相反应机理[J]. 能源研究与利用, 2018(3): 28-35, 53.

XIA Zhi, CHEN Dong, QI Boyang, et al. The multiphase reaction mechanism of coal catalytic gasification [J]. Energy Research and Utilization, 2018(3): 28-35, 53.

[2] 杨备战. 我国水煤浆气化技术现状及发展趋势[J]. 化工设计通讯, 2021, 47(4): 39-40.

YANG Beizhan. Present situation and development trend of coal water slurry gasification technology in China[J]. Chemical Engineering Design Communications, 2021, 47(4): 39-40.

[3] 郭庆华,卫俊涛,龚岩,等. 多喷嘴对置式气流床气化炉内热态行为的研究进展[J]. 煤炭学报, 2020, 45(1): 403-413.

GUO Qinghua, WEI Juntao, GONG Yan, et al.Research progress on hot-model behavior of opposed multi-burner entrained-flow gasification[J]. Journal of China Coal Society, 2020, 45(1): 403-413.

[4] 池国镇. 多喷嘴对置式水煤浆气化炉内灰渣形成的研究[D]. 上海:华东理工大学, 2012.

[5] 李梦杰,李鹏,范桂侠. 煤气化渣的高值化利用研究进展[J]. 煤化工, 2023, 51(1): 47-53.

LI Mengjie, LI Peng, FAN Guixia, et al. Research progress on high value utilization of coal gasification slag[J]. Coal Chemical Industry, 2023, 51(1): 47-53.

[6] 刘艳丽,李强,陈占飞,等.煤气化渣特性分析及综合利用研究进展[J].煤炭科学技术,2022,50(11):251-257.

LIU Yanli, LI Qiang, CHEN Zhanfei, et al. Research progress characteristics analysis and comprehensive utilization of coal gasification slag[J]. Coal Science and Technology, 2022,50(11):251-257.

[7] REN Liang, DING Lu, GUO Qinghua, et al. Characterization, carbon-ash separation and resource utilization of coal gasification fine slag: A comprehensive review[J]. Journal of Cleaner Production, 2023, 398:136554.

[8] LIU Xiaodong, JIN Zhengwei, JING Yunhuan,et al. Review of the characteristics and graded utilisation of coal gasification slag[J]. Chinese Journal of Chemical Engineering, 2021, 35(7): 92-106.

[9] GAO Ying, ZHAO Wei, ZHOU Anning, et al. Study on the composition and structure characteristics and dry decarbonization separation of coal water slurry gasification fine slag[J]. Journal of Fuel Chemistry and Technology, 2022, 50(8): 954-965.

[10] WU Shiyong, HUANG Sheng, JI Liyuan, et al. Structure characteristics and gasification activity of residual carbon from entrained-flow coal gasification slag[J]. Fuel, 2014, 122: 67-75.

[11] 任盼力. 煤气化细渣磨矿浮选法脱灰试验研究[D]. 西安:西安科技大学, 2021.

[12] GUO Fanhui, ZHAO Xu, GUO Yang, et al. Fractal analysis and pore structure of gasification fine slag and its flotation residual carbon[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 585:124148.

[13] XUE Zhonghua, DONG Lianping, FAN Minqiang, et al. Enhanced flotation mechanism of coal gasification fine slag with composite collectors[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2022, 641:128593.

[14] LI Mengjie, LI Peng, WU Jing, et al. Directly application of waste cooking oil on the flotation of coal gasification fine slag[J]. Fuel, 2023, 331:125666.

[15] CHENG Gan, ZHANG Mengni, ZHANG Yanhui, et al. A novel renewable collector from waste fried oil and its application in coal combustion residuals decarbonization[J]. Fuel, 2022, 323: 124388.

[16] 张梦妮,程敢,李玉龙. 生物柴油的制备及其在浮选中的应用进展[J]. 洁净煤技术, 2021, 27(1): 34-40.

ZHANG Mengni, CHENG Gan, LI Yulong. Research progress on the preparation of biodiesel and its application in flotation[J]. Clean Coal Technology, 2021, 27(1): 34-40.

[17] 卢廷亮,李志红. 不同捕收剂对难浮煤泥浮选性能的影响研究[J]. 煤炭工程, 2015, 47(8): 119-121, 125.

LU Yanliang, LI Zhihong. Floatation experiment of difficult floated coal slime with different collectors[J]. Coal Engineering, 2015, 47(8): 119-121, 125.

[18] 夏阳超. 油性捕收剂在煤炭浮选过程中的多尺度界面作用机制[D]. 徐州:中国矿业大学, 2020.

[19] YANG Zhe, HUANG Gen, ZHENG Guihua, et al. Investigation on coal floatability and pore characteristics using acidification method[J]. Separation and Purification Technology, 2024, 330: 125398.

[20] 毛玉强,夏文成,彭耀丽,等. 孔隙润湿度影响褐煤可浮性的机制[J]. 煤炭学报, 2020, 45(S1): 451-457.

MAO Yuqiang, XIA Wencheng, PENG Yaoli, et al. Mechanism of pore wetting degree affecting the floatability of lignite[J]. Journal of China Coal Society,2020, 45(S1): 451-457.

[21] ZHANG Ningning, CHENG Mengyan, HAN Rui, et al. Innov-ative flotation separation considering pores blocking to facilitate residual carbon recovery from coal gasification fine slag[J]. Separation and Purification Technology, 2023, 310:1232547.

[22] 杨坤. 有机物孔隙填充和外表面吸附机制的规律特征[C]//第一届全国环境化学青年学者论坛.南京:南京大学,2018.

[23] SHAN Chang′an, ZHANG Tingshan, GUO Junjie, et al. Characterization of the micropore systems in the high-rank coal reservoirs of the southern Sichuan Basin, China[J]. AAPG Bulletin, 2015, 99(11): 2099-2119.

[24] EL-MERRAOUI Mustapha, AOSHIMA Masayuki, KANEKO Katsumi. Micropore size distribution of activated carbon fiber using the density functional theory and other methods[J]. Langmuir, 2000, 16(9): 4300-4304.

[25] SHE Anming, MA Kun, LIAO Gang, et al. Investigation of hydration and setting process in nanosilica-cement blended pastes: In situ characterization using low field nuclear magnetic resonance[J]. Construction and Building Materials, 2021, 304: 124631.

[26] 于伟,王学斌,白永辉,等. 煤气化细渣浮选脱碳试验研究[J]. 洁净煤技术, 2021, 27(3): 81-87.

YU Wei, WANG Xuebin, BAI Yonghui, et al. Experimental study on decarbonization of coal gasification fine slag by flotation[J]. Clean Coal Technology, 2021, 27(3): 81-87.

[27] 李美娟,王传一,王高强,等. 氮化物陶瓷粉体的制备技术及发展趋势[J]. 现代技术陶瓷, 2023, 44(3): 173-182.

LI Meijuan, WANG Chuangyi, WANG Gaoqiang,et al. Research progress and trend on preparation techniques of nitride ceramic powders[J]. Advanced Ceramics, 2023, 44(3): 173-182.

[28] 方炳虎,陈晋阳,许耀东,等. 嵌段共聚物PAN-b-PZDMA对纳米氮化硅的表面改性研究[J]. 应用化工, 2016, 45(9): 1657-1661.

FANG Binghu, CHEN Jinyang, XU Yaodong, et al. Study on the surface modification of nano-sized Si3N4 by the block copolymer PAN-b-PZDMA[J]. Applied Chemical Industry, 2016, 45(9): 1657-1661.

[29] 蒋子铎,邝生鲁,杨诗兰. 动态法测定粉末-液体体系的接触角[J]. 化学通报, 1987(7): 31-33.

JIANG Ziduo, KUANG Shenglu, YANG Shilan.Dynamic method for measuring the contact angle of powder liquid systems [J]. Chemical Bulletin, 1987(7): 31-33.

[30] KIRDPONPATTARA Suchata, PHISALAPHONG Muenduen,

ZHANG Newby Bimin. Applicability of Washburn capillary rise for determining contact angles of powders/porous materials[J]. Journal of Colloid and Interface Science, 2013, 397: 169-176.

[31] SUSANA Laura, CAMPACI Filippo, SANTOMASO Andrea. Wet-tability of mineral and metallic powders: Applicability and limitations of sessile drop method and Washburn′s technique[J]. Powder Technology, 2012, 226: 68-77.

[32] CHAU T T. A review of techniques for measurement of contact angles and their applicability on mineral surfaces[J]. Minerals Engineering, 2009, 22(3): 213-219.

[33] BENAVENTE David,LOCK Peter M  ngeles,GARC

ngeles,GARC A Del Cu-ra, et al. Predicting the capillary imbibition of porous rocks from microstructure[J]. Transport in Porous Media, 2002, 49(1): 59-76.

A Del Cu-ra, et al. Predicting the capillary imbibition of porous rocks from microstructure[J]. Transport in Porous Media, 2002, 49(1): 59-76.

[34] 王晓波,符剑刚,赵迪,等. 煤气化细渣载体浮选提质研究[J]. 煤炭工程, 2021, 53(1): 155-159.

WANG Xiaobo, FU Jiangang, ZHAO Di, et al. Flotation and quality improvement of gasified fine slag carrier[J]. Coal Engineering, 2021, 53(1): 155-159.

[35] 肖易航,郑军,何勇明,等. 不同润湿性液体在粗糙表面的润湿滞后现象[J]. 中国表面工程, 2019, 32(6): 150-156.

XIAO Yihang, ZHENG Jun, HE Yongming, et al. Contact angle hysteresis with different wetting-liquids on rough surfaces[J]. China Surface Engineering, 2019, 32(6): 150-156.

[36] MCPHEE Colin, REED Jules, ZUBIZARRETA Izaskun. Capill-ary pressure[M]. Amsterdam: Elsevier, 2015: 449-517.

[37] GE Xinmin ,MICHAEL T Myers,LIU Jianyu , et al. Determining the transverse surface relaxivity of reservoir rocks: A critical review and perspective[J]. Marine and Petroleum Geology, 2021, 126: 104934.

Oil collector flotation of high-ash coal gasification fine slag and the hard-to-float mechanism

YANG Zhe,HUANG Gen,ZHAO Yujia,et al.Oil collector flotation of high-ash coal gasification fine slag and the hard-to-float mechanism[J].Clean Coal Technology,2024,30(1):142-153.

移动阅读