煤液化残渣萃余物浮选预处理促进机理

0 引 言

煤直接液化技术是一项重要的煤炭清洁高效利用技术,能够利用煤炭生产液体燃料油[1]。基于我国富煤缺油的资源特点,煤直接液化技术对我国解决石油短缺,平衡能源结构,保障国家能源安全和国民经济稳定至关重要[2-5],同时对实现双碳目标有重要意义[6-7]。煤液化残渣萃余物(简称萃余物),是指煤直接液化过程中产生的残渣,通过萃取手段得到重质油和沥青后剩余的物质。作为非目标产物,萃余物产量可占煤直接液化过程原煤量的15%[8],萃余物残渣的资源化利用对提升煤直接液化工艺的经济性和环保性有重要意义[9]。

煤液化残渣具有高碳高灰高硫等特点[10],主要成分有未反应煤、矿物质、催化剂(Fe7S8)、沥青质和重质油[11],其氢碳比高、热值高的特性也使之具有较高的利用价值。目前对于液化残渣的利用方式主要有气化、燃烧、焦化及溶剂萃取[12-13]。煤液化残渣中硫含量高导致以燃烧手段处理残渣会排放大量二氧化硫,对环境造成严重污染[14]。由于残渣中的沥青质和重质油是优质的化工原料,含量占50%[15],因此通常用萃取手段回收[16-18],萃取后剩余的物质即煤液化残渣萃余物。

目前对于萃余物资源化利用研究不断开展[16,19-20],但对于用浮选手段对萃余物进行碳回收的研究较少。萃余物表面具有疏松多孔的结构[15],可通过浮选手段降低灰分回收碳[21],进而用于制备活性炭等高附加值材料[22],实现终端固定碳,响应国家双碳战略的同时进一步提高经济效益。

由于萃余物中重质油和沥青附着在未反应煤表面导致萃余物中各种物质均具有无差别的疏水性,难以进行浮选。利用SEM观察到萃余物表面黏结有大量杂质,根据萃余物的主要成分判断,萃余物主要是以沥青为黏结剂将矿物质、催化剂黏附在未反应煤上。根据热重分析结果,以尽量降低煤消耗量为前提,选取沥青软化点以上的温度[23-27],于马弗炉中对萃余物进行热处理,以达到改善萃余物表面强疏水性的目的。去除重质油和沥青后,萃余物疏水性整体下降,增加疏水性的未反应煤和亲水性的硅铝酸盐矿物及催化剂间的差异性。由于硅铝酸盐矿物及催化仍残留在未反应煤表面及孔隙中,对于热处理后的萃余物进行超声处理[28-31],利用超声波的空化作用,使之脱离,露出未反应煤的表面[29],此时萃余物疏水性增加,煤与亲水性杂质之间的差异性增大,有利于浮选。

对处理前后的萃余物进行浮选试验,对比精煤灰分及产率。采用SEM和DSA100接触角分析仪分别对预处理前后萃余物的表面特性进行表征[29],探究预处理对萃余物浮选的促进机理。

1 萃余物基本性质

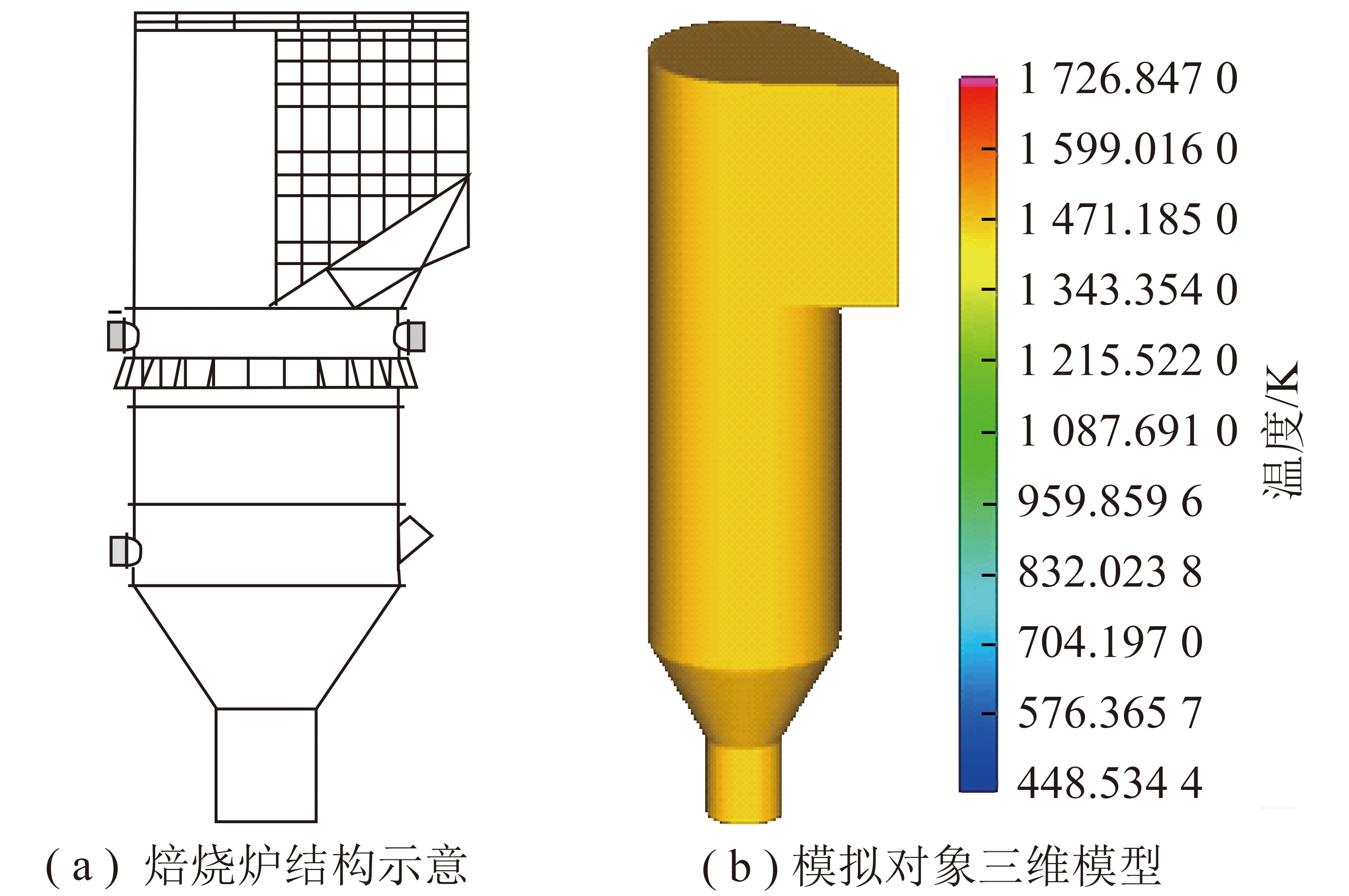

1.1 试验样品

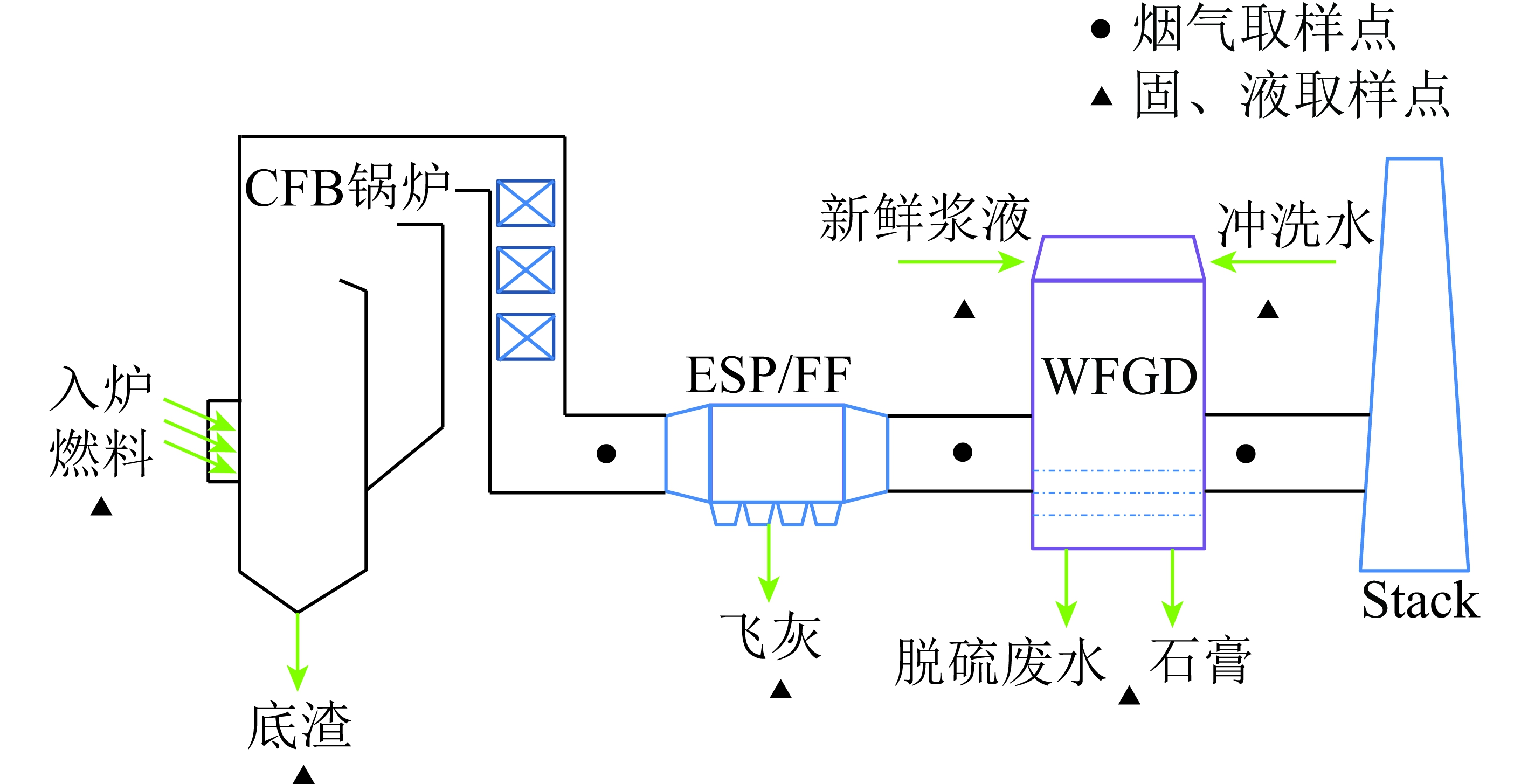

采用的萃余物样品来自神华煤制油鄂尔多斯煤制油分公司,是由该公司35万t/a油渣萃取装置离心单元,经萃取液离心机分离得到的离心干相(含溶剂约为35%),再经过喷雾干燥单元溶剂回收后得到的固体产物。工艺流程如图1所示。

图1 煤液化油渣萃取工艺流程

Fig.1 Coal liquefaction oil residue extraction process flow

1.2 萃余物化学成分

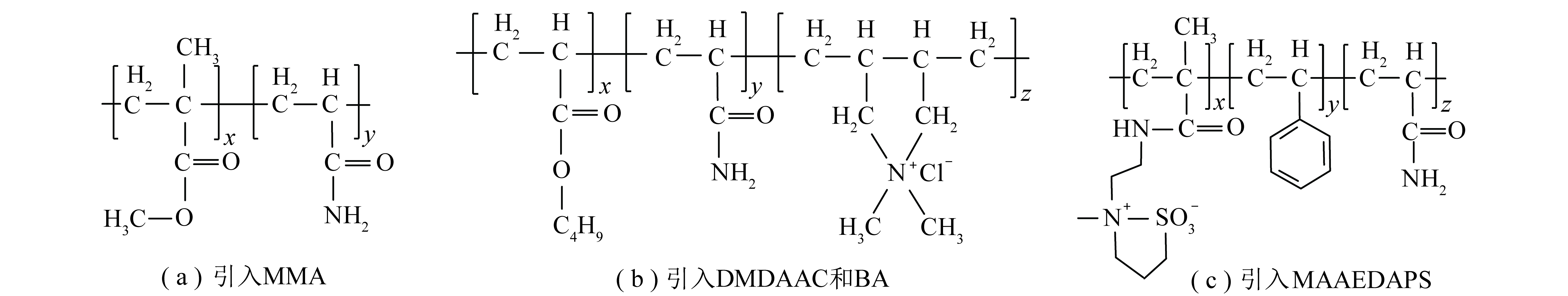

对萃余物进行族组成分析,采用正己烷、甲苯、四氢呋喃对其进行逐级萃取,得到萃余物化学成分见表1。萃余物中仍含有部分重质油和沥青质,这2种物质都有强疏水性。强疏水性的重质油和沥青质黏着在表面会使萃余物中的亲水性矿物质和催化剂呈疏水性,与原本就疏水的未反应煤一同在浮选过程中上浮,导致浮选效果极差。考虑采用加热处理将重质油和沥青质脱除。

表1 萃余物化学成分

Table 1 Chemical composition of ER

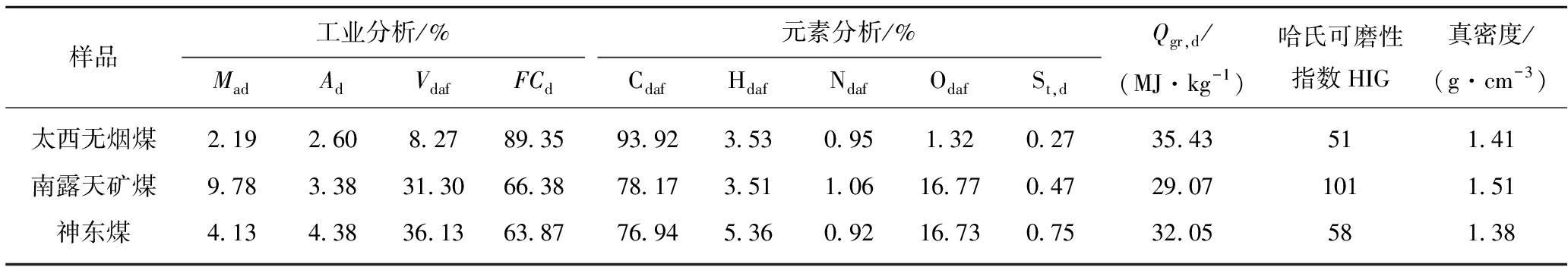

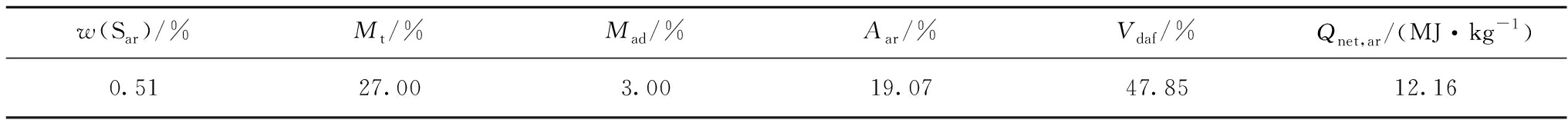

1.3 萃余物工业分析及元素分析

采用全自动工业分析仪对煤样进行工业分析,多次测量取其平均值。采用元素分析仪对煤样进行元素分析,测试结果见表2,对萃余物灰分组成进行测定得到结果见表3。由表2可以看出萃余物样品含水量很低,Mad仅为0.06%。萃余物碳氢比为23.7,硫元素含量较高,St,ad为2.90%,硫元素含量较高是由于在工业生产中加入了硫铁化合物(Fe7S8)催化剂并残留在萃余物中。萃余物灰分中含有大量Fe2O3是由催化剂燃烧所得。

表2 萃余物的工业分析及元素分析

Table 2 Proximate and ultimate analysis of ER

表3 萃余物灰分组成

Table 3 Ash composition of ER

1.4 X射线衍射分析(XRD)

为进一步了解萃余物特性,明确萃余物的物相组成,采用X射线衍射对萃余物原样进行分析。取少量萃余物铺平至玻片上,在2θ在5°~90°以5(°)/min速率进行扫描分析,试验结果如图2所示。

图2 萃余物XRD分析

Fig.2 XRD of ER

由图2可知,萃余物中主要物相有石英、方解石、硫铁化合物(Fe7S8)及硫酸钙,与表3中的灰分主要组分相对应。这些亲水性物相会对浮选效果产生不利影响。

1.5 萃余物微观结构

利用扫描电镜(SEM)观察放大10 000倍的萃余物颗粒,观测到萃余物微观结构如图3所示。

图3 萃余物微观结构

Fig.3 Microstructure of ER

由图3可以看出萃余物颗粒呈现典型的多孔疏松无规则结构,这种多孔粗糙结构可能是由于萃余物颗粒中溶剂油在干燥过程中挥发脱除形成,也有可能是本身组成结构决定的表观特性。

通过扫描电镜可以观察到萃余物表面有大量杂质,初步判断萃余物是以沥青为黏结剂将矿物质、催化剂黏连到未反应煤。

由上述分析结果,采用热处理方式去除重质油和沥青。使萃余物疏水性整体降低,恢复疏水性的未反应煤和亲水性的矿物质及催化剂间的差异性。对热处理后的萃余物进行超声处理,利用超声波的空化作用,使未反应煤表面和孔隙中的矿物质及催化剂脱落,露出未反应煤的新鲜疏水性表面,促进浮选效果。

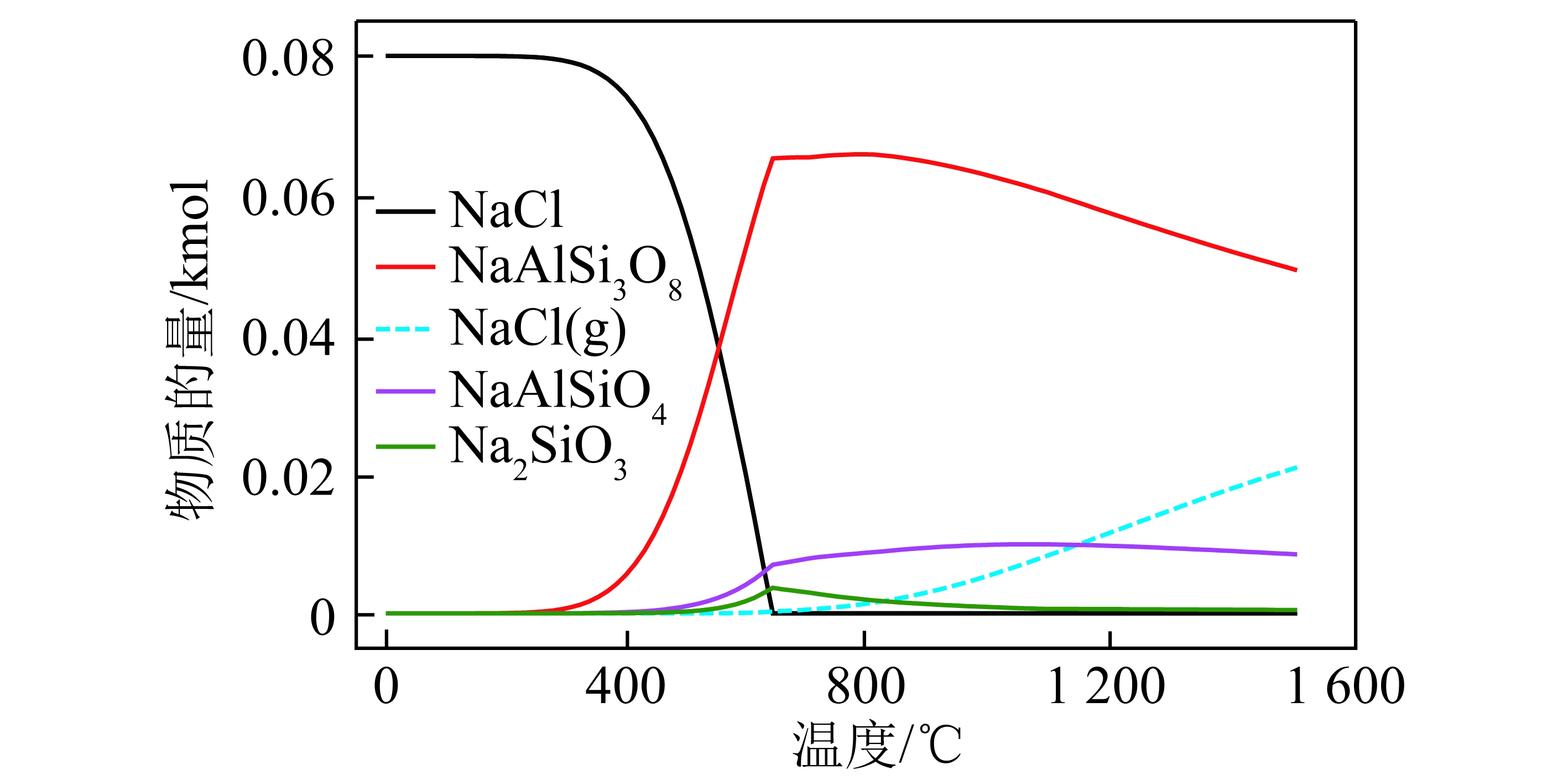

1.6 热重分析

使用耐驰STA-449-F3对萃余物进行热重分析,反应过程中使用N2作为保护气,由室温加热至1 000 ℃。热重分析结果如图4所示,可以看出萃余物在300 ℃以内质量未发生明显变化,结合煤液化沥青软化点见表4,确定在200~300 ℃对萃余物进行热处理以去除重质油和沥青。

表4 煤液化沥青软化点

Table 4 Softening point of coal liquefued asphalt

图4 萃余物热重分析

Fig.4 Thermogravimetric analysis of ER

1.7 粒度分析

按照GBT 477—2008《煤炭筛分试验方法》对萃余物样品进行小筛分试验,分别用筛孔尺寸为0.074、0.125、0.250、0.500 mm的标准套筛对萃余物进行干法筛分,反复3次取平均,结果见表5。

表5 萃余物粒度组成

Table 5 Particle size composition of ER

由表5可以看出,<0.074 mm粒级的颗粒占97.32%,占比极大,细颗粒只能通过浮选手段进行分选。极细颗粒比表面能较大,导致浮选难度提高。

2 试验结果与分析

按照GB/T 4757—2013《煤粉(泥)实验室单元浮选试验方法》对试验煤样进行浮选试验。浮选试验采用容积1 L的单槽浮选机,主轴转速为1 800 r/min,充气量1.33 L/min,矿浆质量浓度35 g/L。浮选试验以C-1作为捕收剂,用量为3 kg/t,仲辛醇为起泡剂,用量为1.5 kg/t。

2.1 热处理浮选效果分析

由于强疏水性的重质油和沥青作为黏结剂将矿物质和催化剂黏附在未反应煤表面,使萃余物整体表现出极强的疏水性,因而在浮选过程中选择性差,难以实现浮选分离。因而采用热处理手段去除强疏水性的重质油和沥青。

取萃余物原样不进行任何处理进行试验,效果如图5(a)所示,强疏水性显而易见。用萃余物原样进行浮选,最终所有萃余物均上浮进入精煤盆中,未起到浮选降灰效果。用马弗炉将萃余物以260 ℃加热处理1 h后,萃余物能够顺利润湿并进行浮选,润湿效果如图5(b)所示。浮选精煤产率为40.40%,灰分为26.51%,相较萃余物原样灰分29.55%有所下降。

图5 萃余物热处理前后润湿效果

Fig.5 Wetting effect of ER before and after heat treatment

由上述试验结果可知,加热处理可以脱除萃余物中的重质油和沥青,有效改善表面性质,恢复疏水性的未反应煤与亲水性的矿物质及催化剂的表面差异性,使萃余物能够顺利润湿并进行浮选。不过当前浮选效果还不够理想,还需进一步对萃余物进行处理以降低精煤灰分。

2.2 超声处理浮选效果分析

重质油和沥青经热处理去除后,剩余的矿物质及催化剂等具有亲水性,仍保留在未反应煤的孔隙和表面,因此采用超声处理手段利用超声波的空化作用去除这些亲水性物质,暴露出未反应煤的疏水性表面,此时萃余物疏水性增加,煤与亲水性杂质间的差异性增大,有利于提升浮选效果。

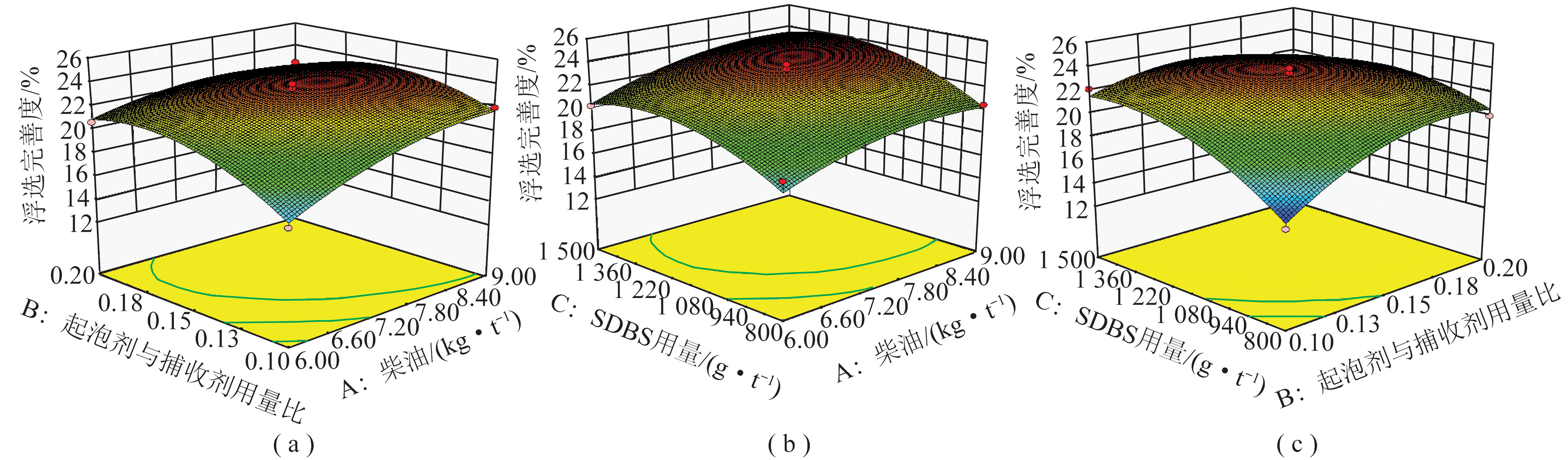

将260 ℃热处理1 h后的萃余物,以180 W超声波功率,40 kHz超声波频率,分别处理0、2、4、6、8、10 min。取处理后的萃余物35 g进行浮选,捕收剂选用C-1,起泡剂选用仲辛醇,体积比为3∶1.5(kg/t)。浮选结果如图6所示。

图6 超声预处理后萃余物浮选结果

Fig.6 Flotation results of ER with ultrasonic pretreatment

由图6可知,随超声处理时间增加,萃余物浮选所得的精煤产率逐渐提高,灰分逐渐降低。未进行超声处理的萃余物浮选精煤产率为40.40%,灰分为26.51%。超声处理10 min后萃余物浮选精煤产率最高,高达58.20%,灰分最低,低至23.63%。相比未超声处理的萃余物,超声处理10 min后的萃余物浮选精煤产率提升了17.80%,灰分降低了2.88%,超声预处理对于浮选改善效果明显。

2.3 多次浮选降灰试验

为进一步降低灰分,对260 ℃热处理1 h后再超声处理10 min的萃余物进行多次浮选试验,对精煤产品进行连续降灰。试验结果见表6。

表6 多次浮选精煤产品数据

Table 6 Data of multiple flotation of clean coal

由表6可知,预处理后的萃余物,经过5次浮选后,灰分由29.55%降至15.40%,满足进行下一步加工处理的灰分要求。

2.4 描电镜结果与分析

使用ZEISS Gemini SEM 300场发射扫描电子显微镜对热处理后经不同超声处理时间的萃余物进行分析,放大倍数为10 000倍。SEM分析结果如图7所示。

图7 不同超声处理时间的萃余物SEM

Fig.7 SEM of ER with different ultrasound pretreatment times

由图7(a)可以看出,仅热处理未超声处理的萃余物表面附着相当多的杂质,但相较于图3未进行热处理的萃余物表面油质已有所减少。由图7(a)~图7(f)可以看出随着超声处理时间的增加,萃余物表面杂质明显减少,吸附在未反应煤上的矿物质及催化剂等杂质分散脱落,同时暴露新鲜的未反应煤表面,提高疏水性,浮选选择性提高[29,32]。

2.5 接触角结果与分析

将热处理后经过不同超声处理时间的萃余物样品磨细至<200 mm,借助压片机压片进行接触角测定。接触角测试结果如图8所示,热处理后未进行超声处理的萃余物接触角为29.15°,经过超声处理的萃余物接触角均有所增大,且随着超声处理时间增加而增大,经过10 min超声处理的萃余物接触角为37.98°,相比未超声处理的萃余物有显著提升。

图8 不同超声处理时间的萃余物接触角

Fig.8 Contact angle of ER with different ultrasound pretreatment times

接触角反应了颗粒表面疏水性的强弱[33-34]。接触角越大,疏水性越强,可浮性越好。根据接触角测试结果超声处理对萃余物浮选有促进作用,随着超声处理时间增加,萃余物颗粒疏水性增加,萃余物浮选效果越好,这与浮选结果一致。

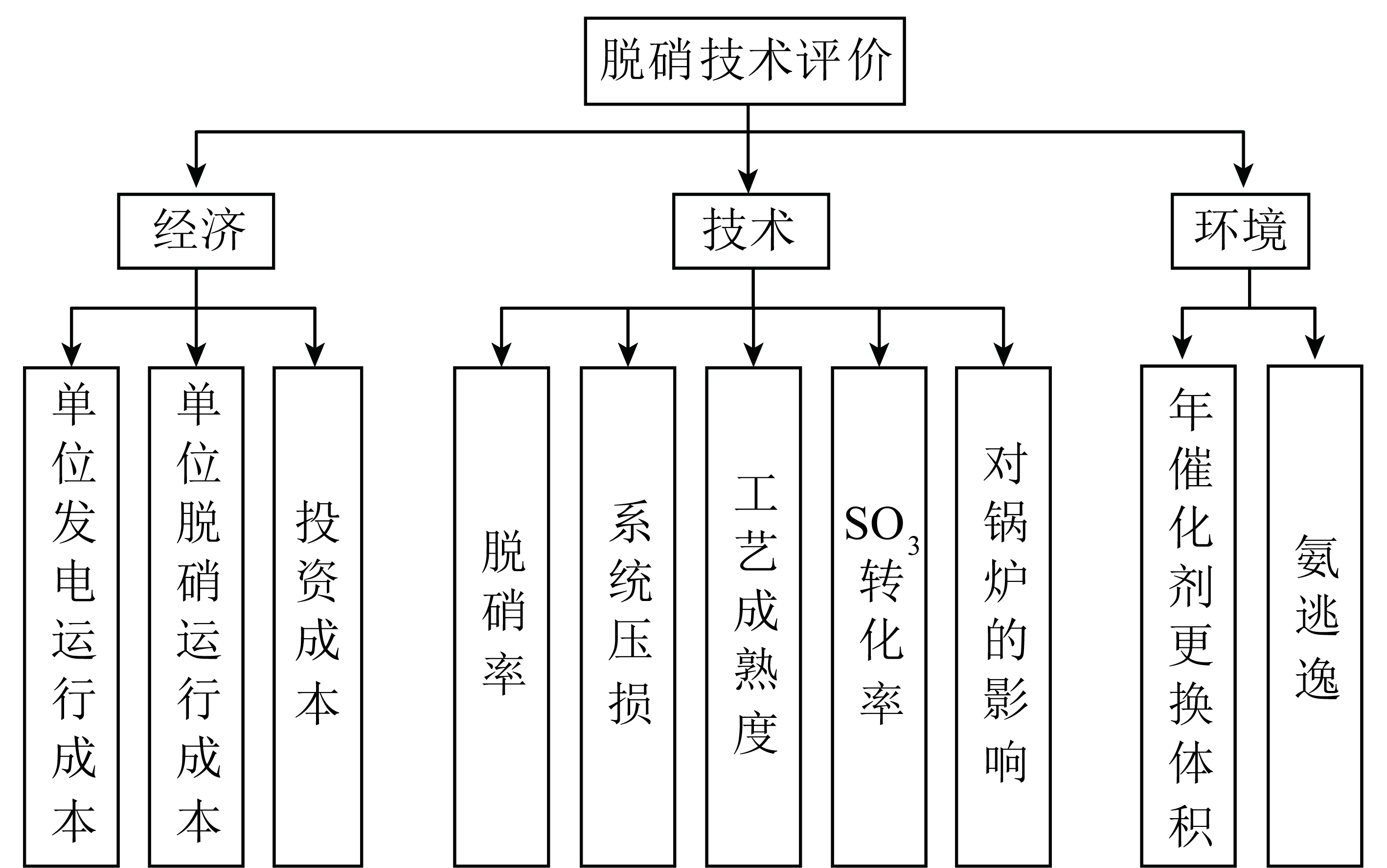

3 结 论

1)由于强疏水性的重质油和沥青的黏着导致萃余物整体疏水性极强难以润湿,其中的疏水性未反应煤与亲水性的矿物质和催化剂失去差异性,导致浮选选择性差。萃余物260 ℃加热处理1 h浮选精煤灰分为26.51%,相较于萃余物原样灰29.55%有所下降。热处理后的萃余物经过超声处理后,浮选精煤灰分降低,产率提高。超声处理10 min的萃余物浮选精煤灰分降低了2.88%,产率提升了17.8%。热处理和超声处理均对萃余物浮选有促进作用。

2)萃余物原样SEM分析结果显示未处理的萃余物表面以重质油和沥青为黏结剂,黏附了大量矿质及催化剂,其中的疏水性未反应煤与亲水性的矿物质和催化剂失去差异性,导致浮选选择性差。热处理后去除重质油和沥青,使萃余物整体疏水性下降,恢复疏水性的未反应煤和亲水性矿物质及催化剂之间的表面差异性。超声处理后的萃余物样品SEM分析结果显示,超声处理过程中,超声波的空化作用使黏着在萃余物中未反应煤表面的亲水性杂质脱离,露出新鲜未反应煤表面,超声处理时间越长,表面杂质越少。亲水性杂质脱落,新鲜未反应煤表面出现提高了疏水性,使浮选选择性提高,进而降低精煤灰分。

3)接触角测量结果显示,热处理后的萃余物经过超声处理,由于超声波的空化作用使附着在未反应煤上的亲水性杂质脱落,导致接触角增大,且随着超声处理时间的增加接触角逐渐增大。接触角大小反映了颗粒表面疏水性的强弱。接触角越大,疏水性越强,可浮性越好。根据接触角测试结果,超声处理有利于提升萃余物表面疏水性,改善萃余物可浮性。

[1] 郭晋伟.煤制油技术产业发展现状及前景探析[J].山西化工,2022,42(5):41-42.

GUO Jinwei. Analysis of the development status and prospects of coal to liquid technology industry [J]. Shanxi Chemical Industry, 2022, 42 (5): 41-42.

[2] 王丽.煤炭液化在中国的发展前景[J].化工管理,2020(23):11-12.

WANG Li. Development prospects of coal liquefaction in China [J]. Chemical Management, 2020(23): 11-12.

[3] 赵宏林.炭液化技术发展应用前景分析[J].化工管理,2019(32):120-121.

ZHAO Honglin. Analysis of the development and application prospects of carbon liquefaction technology [J]. Chemical Management, 2019 (32): 120-121.

[4] 林长平,冷柏军.煤炭液化在中国能源战略中的地位和作用[J].中国能源,2006(3):33-37.

LIN Changping, LENG Baijun. The position and role of coal liquefaction in China′s energy strategy [J]. China Energy, 2006(3): 33-37.

[5] 李翔麟.浅谈煤液化技术发展现状及前景[J].山东化工,2020,49(1):33-35.

LI Xianglin. Discussion on the development status and prospects of coal liquefaction technology [J]. Shandong Chemical Industry, 2020,49(1):33-35.

[6] 张彬,贾强,侯超,等.“双碳”战略下煤炭行业特色院校发展战略与人才培养的探索[J].煤炭经济研究,2021,41(9):57-61.

ZHANG Bin, JIA Qiang, HOU Chao, et al. Exploration of the development strategy and talent cultivation of characteristic colleges in the coal industry under the "Dual carbon" strategy [J]. Coal Economy Research, 2021,41(9): 57-61.

[7] 李忠,张鹏,孟凡会,等.双碳模式下碳一化工技术发展趋势[J].洁净煤技术,2022,28(1):1-11.

LI Zhong, ZHANG Peng, MENG Fanhui, et al. Development trends of carbon one chemical technology under the Dual Carbon Model [J]. Clean Coal Technology, 2022,28(1):1-11.

[8] 李烨,冯子洋,刘臻,等.壳牌工业气化炉煤液化残渣萃余物共气化过程CFD数值模拟研究[J].煤炭转化,2022,45(3):42-51.

LI Ye, FENG Ziyang, LIU Zhen, et al. CFD numerical simulation study on the co gasification process of coal liquefaction residue extraction residue from Shell industrial gasifier[J]. Coal Conversion, 2022,45(3): 42-51.

[9] 李贞,王俊章,申丽明,等.煤制油工艺及煤制油残渣综合利用综述[J].环境工程,2021,39(5):135-141,149.

LI Zhen, WANG Junzhang, SHEN Liming, et al. Overview of coal to liquid technology and comprehensive utilization of coal to liquid residues[J]. Environmental Engineering, 2021,39(5): 135-141,149.

[10] 刘臻,李君,张建胜.煤液化残渣萃余物与煤共气化的灰渣特性研究[J].洁净煤技术,2023,29(11):113-121.

LIU Zhen, LI Jun, ZHANG Jiansheng. Study on the ash characteristics of coal liquefaction residue and coal co gasification [J]. Clean Coal Technology,2023,29(11):113-121.

[11] 王兆熊.美国煤炭液化产物的固液分离技术[J].煤炭转化,1981(4):32-50,23.

WANG Zhaoxiong. Solid liquid separation technology for coal liquefaction products in the United States [J]. Coal Conversion, 1981(4):32-50,23.

[12] 靳皎,黄勇,刘巧霞,等.煤基残渣的资源化利用技术研究进展[J].煤炭加工与综合利用,2023(7):53-57,62.

JIN Jiao, HUANG Yong, LIU Qiaoxia, et al. Research progress in resource utilization technology of coal based residues [J]. Coal Processing and Comprehensive Utilization, 2023(7):53-57,62.

[13] 赵亚仙,赵英杰,闫国春,等.煤液化残渣萃余物发电系统的集成与评价[J].太原理工大学学报,2022,53(6):1076-1082.

ZHAO Yaxian, ZHAO Yingjie, YAN Guochun, et al. Integration and evaluation of coal liquefaction residue extraction power generation system[J]. Journal of Taiyuan University of Technology, 2022,53(6):1076-1082.

[14] 赵倩颍,康四林,刘军呈.煤炭液化残渣用于燃烧的危害[J].内蒙古石油化工,2020,46(11):26-27.

ZHAO Qianying, KANG Silin, LIU Juncheng. Hazards of coal liquefaction residue used for combustion [J]. Inner Mongolia Petrochemical, 2020,46 (11): 26-27.

[15] 方薪晖.煤液化残渣萃余物与煤的混合粉体密相输送特性研究[D].北京:中国矿业大学(北京),2023.

[16] 黄剑波.萃取剂对煤液化油渣萃取行为的影响及萃取产物的分离研究[D].太原:太原理工大学,2022.

[17] 赵雨晴.煤液化残渣有机质的结构特征与热解产物分布[D].郑州:郑州大学,2021.

[18] 崔瀛丹,钟梅,哈丽丹·买买提,等.中温煤焦油沥青逐级萃取的产物组成与结构分析[J].煤炭学报,2020,45(11):3930-3939.

CUI Yingdan, ZHONG Mei, HALIDAN Maimaiti, et al. Product composition and structural analysis of stepwise extraction of medium temperature coal tar pitch [J]. Journal of Coal Science, 2020,45(11): 3930-3939.

[19] 王建立,尹甜,张晨,等.煤液化油渣基多孔炭材料的制备及其电磁波吸收性能[J].新型炭材料(中英文),2023,38(5):875-886.

WANG Jianli, YIN Tian, ZHANG Chen, et al. Preparation and electromagnetic wave absorption performance of coal liquefaction oil residue based porous carbon materials [J]. New Carbon Materials, 2023,38(5): 875-886.

[20] 成伟杰,盖育彤,孙正轩,等.煤沥青中各成分对沥青基炭材料性能的影响[J].山西化工,2023,43(9):55-58.

CHENG Weijie, GAI Yutong, SUN Zhengxuan, et al. The influence of various components in coal tar pitch on the properties of pitch based carbon materials[J]. Shanxi Chemical Industry, 2023,43(9): 55-58.

[21] 力涛,王帅,陈王洋,等.废轮胎热裂解炭黑浮选降灰实验研究[J/OL].矿产综合利用:1-11[2023-12-24]. https://link.cnki.net/urlid/51.1251.TD.20230928.1609.002.

LI Tao, WANG Shuai, CHEN Wangyang, et al. Experimental study on flotation ash reduction of waste tire thermal cracking carbon black [J/OL]. Comprehensive Utilization of Mineral Resources:1-11[2023-12-24].https://link.cnki.net/urlid/51.1251.TD.20230928.1609.002.

[22] QIN Fuwei, LI Qiqi, TANG Tingting,et al. Functional carbon dots from a mild oxidation of coal liquefaction residue[J].Fuel,2022,322:124216.

[23] 张晓燕,赵雨晴,左岳,等.热解温度对煤液化残渣可溶有机质热解产物中挥发性组分的影响[J].煤化工,2022,50(2):42-47.

ZHANG Xiaoyan, ZHAO Yuqing, ZUO Yue, et al. Effect of pyrolysis temperature on volatile components in soluble organic matter pyrolysis products of coal liquefaction residue [J]. Coal Chemical Industry, 2022,50(2):42-47.

[24] 常鸿雁,李克健,章序文等.煤液化残渣及其萃取物的热解特性研究[J].神华科技,2015,13(6):70-74.

CHANG Hongyan, LI Kejian, ZHANG Xuwen, et al. Study on the pyrolysis characteristics of coal liquefaction residues and their extracts [J]. Shenhua Technology, 2015,13(6): 70-74.

[25] 楚希杰,李文,白宗庆,等.神华煤直接液化残渣热解特性研究[J].燃料化学学报,2009,37(4):393-397.

CHU Xijie, LI Wen, BAI Zongqing, et al. Study on the pyrolysis characteristics of Shenhua coal direct liquefaction residue [J]. Journal of Fuel Chemistry, 2009,37(4): 393-397.

[26] 谷小会. 神华煤直接液化残渣结构特性的探讨[D].北京:煤炭科学研究总院,2006.

[27] 李珍妮. 神华煤液化残渣热解特性研究[D].西安:西北大学,2013.

[28] ZHEN Kunkun, LI Xin, ZHANG Chunquan, et al.The flotation intensifying of low-rank coal based on the ultrasonic field[J]. Energy Sources,Part A: Recovery, Utilization, and Environmental Effects,2020,42:1762-1771.

[29] ZHENG Changlong, RU Yi, XU Ming, et al.Effects of ultrasonic pretreatment on the flotation performance and surface properties of coking middlings[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects,2018,40:734-741.

[30] PRASAD Kopparthi,BALAMURUGAN S, MUKHERJEE A K. Effect of ultrasonic pre-treatment time on coal flotation[J]. International Journal of Coal Preparation and Utilization,2020,40(12):807-823.

[31] JIN Lizhang, WANG Weidong, TU Yanan, et al. Effect of ultrasonic standing waves on flotation bubbles[J] . Ultrasonics Sonochemistry,2021,73:105459.

[32] 卜祥宁,童正,孙玉金,等.矿物表面粗糙度对颗粒-气泡相互作用影响的研究进展[J].煤炭学报2023,48(11):4171-4182.

BU Xiangning, TONG Zheng, SUN Yujin, et al. Research progress on the influence of mineral surface roughness on particle bubble interaction[J]. Journal of China Coal Society,2023,48(11):4171-4182.

[33] 郑江韬,杨翼龙,柴恩豪,等.叶片表面微细观结构对润湿性的影响[J].表面技术,2023,52(7):288-298.

ZHENG Jiangtao, YANG Yilong, CHAI Enhao, et al. The effect of micro microstructure on wettability of leaf surfaces [J]. Surface Technology, 2023,52(7): 288-298.

[34] 薛中华,董连平,杨崇义等.疏水-亲水分选研究进展[J/OL].矿产综合利用:1-10[2023-12-24]. https://link.cnki.net/urlid/51.1251.TD.20231026.1131.009.

XUE Zhonghua, DONG Lianping, YANG Chongyi, et al. Research progress in hydrophobic hydrophilic separation [J/OL]. Comprehensive Utilization of Minerals: 1-10[2023-12-24]. https://link.cnki.net/urlid/51.1251.TD.20231026.1131.009.

Promotion mechanism of flotation pretreatment of coal liquefaction residue extracts

XIE Weiwei,MU Wushuang,YAN Yongji,et al.Promotion mechanism of flotation pretreatment of coal liquefaction residue extracts[J].Clean Coal Technology,2024,30(1):134-141.

移动阅读