分级空气高速射流对煤掺氨燃烧中氨预分解与NOx生成影响

0 引 言

随着全球温室气候加剧,减少碳排放成为各国共识。煤炭是我国火力发电主要燃料,2021年电力、热力生产和供应业煤炭消费总量达239 518万t[1]。从单位发电量碳排放强度看,煤电超800 g/kWh,以CO2计,远高于其他发电方式[2]。氨作为零碳清洁燃料,目前受研究者广泛关注[3-5]。氨易液化、体积能量密度高、基础设施完备,在燃煤锅炉中实现零碳氨燃料与煤掺混燃烧是缓解燃煤火电领域碳排放的有效措施。日本Chugoku电力公司在156 MW燃煤机组完成掺氨比0.6%~0.8%的氨掺烧试验,氨燃料可完全燃烧且NOx排放与煤单独时无显著差异[6]。牛涛等[7]在40 MWth工业尺度燃煤锅炉氨煤混合燃烧试验台上进行掺氨比0~25%氨煤混合燃烧试验。发现目前所有掺氨比例下,锅炉稳燃与燃尽性能均较好,为氨煤混燃在实际生产中应用的可行性提供有力证明。

氨煤混燃过程中NOx生成和排放控制是掺氨燃烧研究重点。用氨煤双燃料燃烧器替代原煤粉燃烧器,可实现利用煤热解产生的还原性碳氢组分调控氨向NOx氧化转化。煤粉燃烧带来的强热辐射特性也利于改善氨火焰辐射传热性能。对实现大容量大尺寸锅炉大比例掺氨燃烧有重要价值,已受到国内外广泛关注。ISHIHARA等[8-9]在Chemkin中以1 000 MW商用锅炉为对象,耦合详细化学反应机理进行零维计算,研究NH3不同注入位置、不同掺氨比对NO排放影响。发现将NH3从火焰区域注入时比煤粉单燃时生成的NO浓度低。ZHANG等[10]用CFD模拟方法研究掺氨位置和比例对某8.5 MW燃烧器NO生成影响,煤通过与一次风预混通入燃烧器,氨通过独立管道从燃烧器中心通入,外周配有二次风。发现掺氨比10%时,燃烧更剧烈,出口NO浓度升高。掺氨比超过10%时,未反应NH3对NO发生还原作用,导致炉膛出口NO呈降低趋势。然而,一旦掺氨比超过40%,逃逸氨的浓度急剧升高。可见氨注入方式或位置、空气分配对氨煤燃烧NO排放影响显著,在实际运用中为实现煤掺氨低NOx燃烧、减少对锅炉本体的改动,亟需研究开发一体式氨煤双燃料燃烧器,其核心挑战是实现燃烧器近场氨-煤粉-空气的合理组织。

与碳氢燃料掺混燃烧[10-19]、空气分级燃烧[20-24]、富燃[25-29]、等离子体辅助燃烧[30-33]、加湿[34]等均利于控制氨燃烧中NOx生成。其中空气分级燃烧无需引入额外物质和设备,最具应用前景。空气分级燃烧方式通过构建不同燃烧区域(贫燃区、富燃区),减小NOx排放。研究表明,空气分级燃烧降低NOx排放的能力极优[21-22,35]。而深度空气分级燃烧为在空气分级燃烧基础上,一次燃烧区域过量空气系数低于0.85[36],是在空气分级燃烧基础上为进一步降低NOx生成提出的。马仑等[37]通过20 kW沉降炉煤粉掺氨仿真研究,探讨了掺氨比例、NH3注入位置及NH3燃烧区域过量空气系数对煤粉燃尽特性及NO生成特性影响。在其研究中,煤、氨使用安装于炉膛不同位置的燃烧器分别通入,并在一、二次风基础上设置燃尽风实现深度分级燃烧,发现掺氨后飞灰含碳量增加,但NO生成量减少,进一步提高掺氨比使该现象加剧;NH3注入位置距煤粉燃烧区域越远时,NO排放及飞灰含碳量升高。可见通过改变炉膛燃尽风喷射位置、空气分级比可实现调整深度空气分级效果,但因该方法需对炉体改动大,在实际应用中面临挑战。

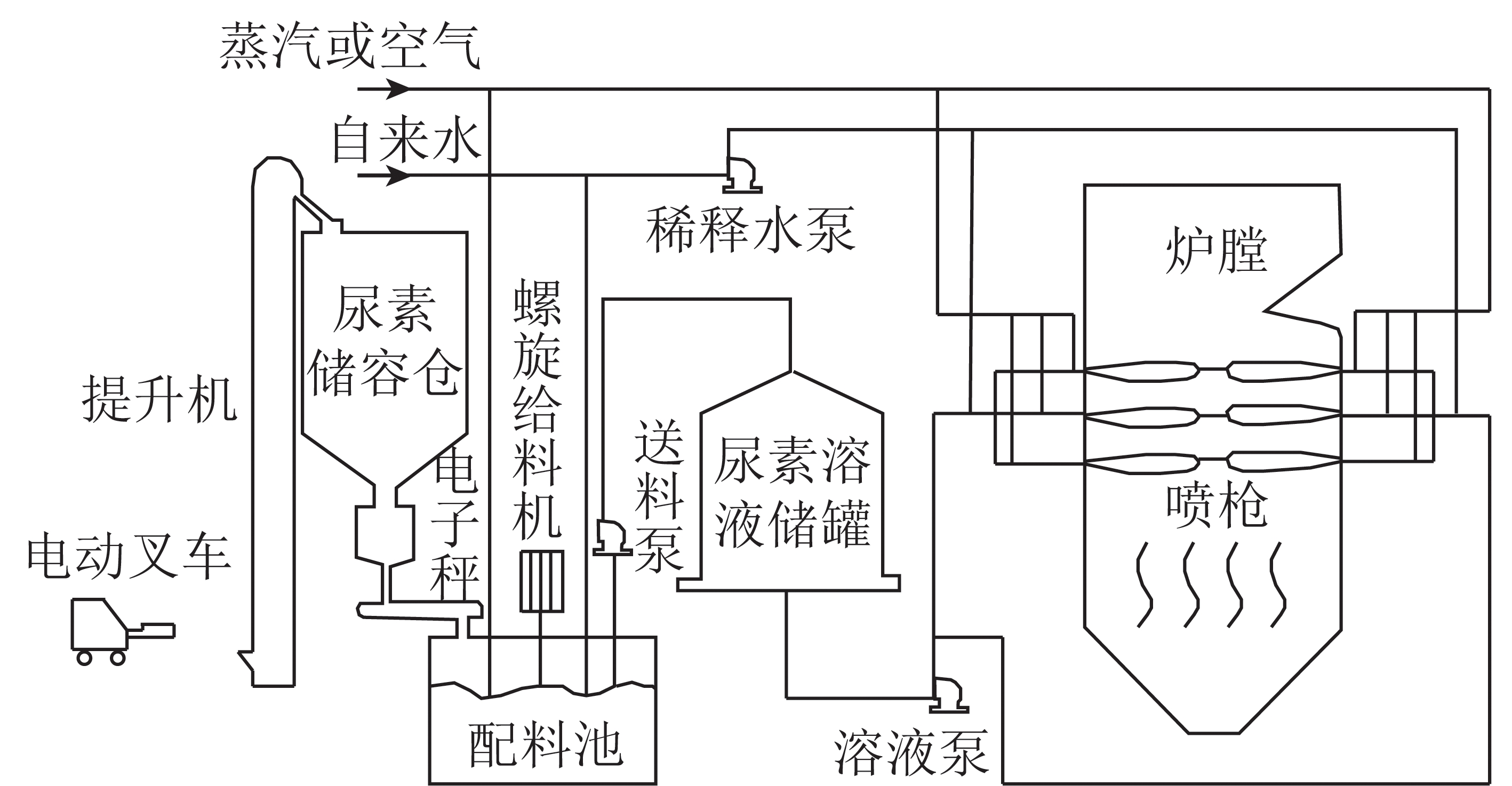

为实现燃烧器出口火焰内降低NO生成和排放、避免对设备本体大改动,笔者提出氨预分解后燃烧策略及内置高速空气射流阵列结构的新型煤掺氨旋流燃烧器结构。以某50 kW煤粉旋流燃烧器作为原型燃烧器,基于“中心独立通道喷氨 射流阵列结构形成高速分散三次风”提出新型燃烧器设计方案,用CFD燃烧数值模拟探究分散三次风射流速度(空气分级比)、过量空气系数及氨燃料射流参数(喷口尺寸)对氨煤掺烧火焰结构及NO排放影响。

1 燃烧器结构设计及模拟方法

1.1 燃烧器结构设计

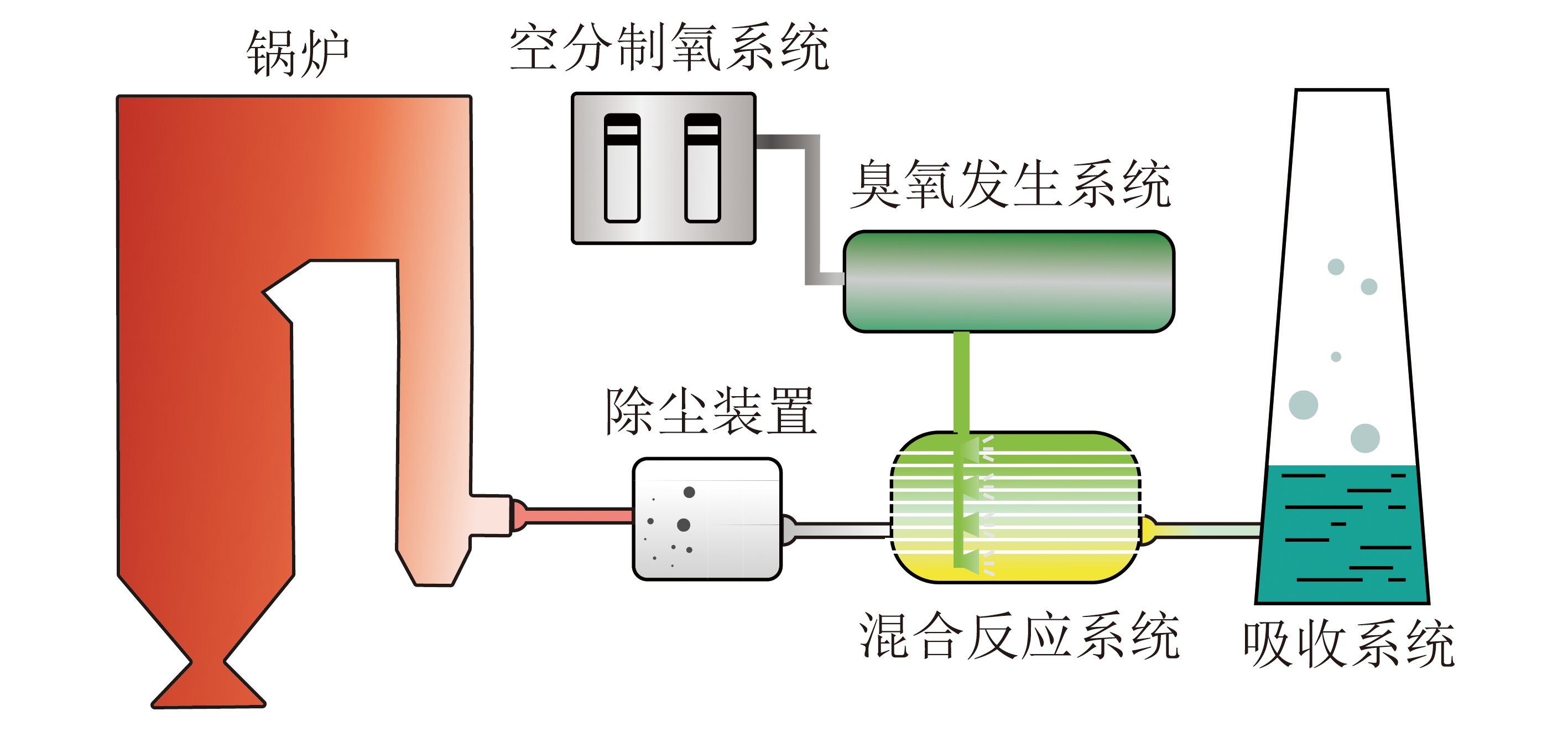

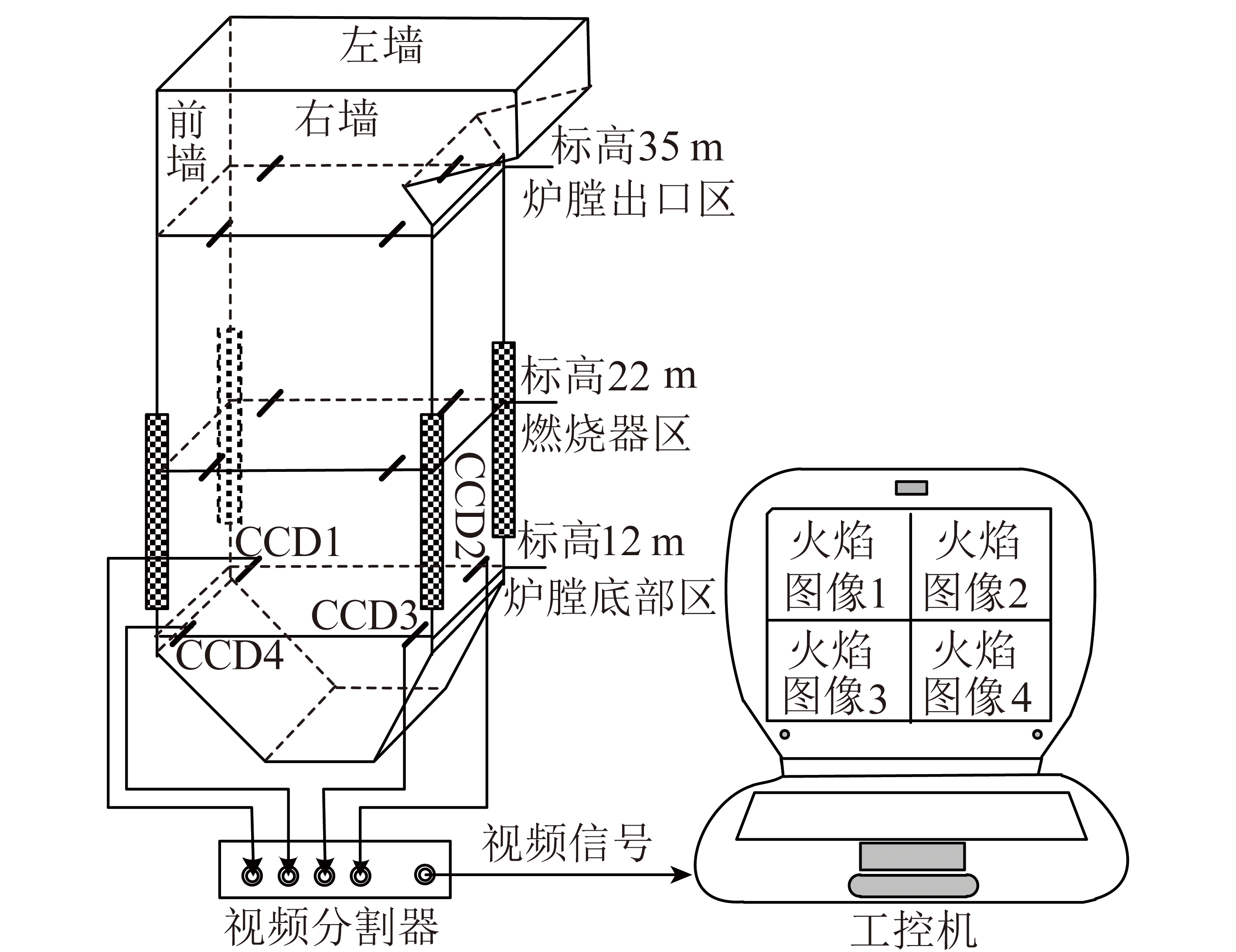

以50 kW一维试验炉系统所用旋流燃烧器为原型设计燃烧器,结构如图1(a)所示。其中,煤粉通过与一次风预混后经由一次风管(内径51 mm)通入燃烧器,二次风经由二次风管(内径70 mm)通入用于煤粉燃尽。中心燃气管(内径14 mm)作为燃气点火通道及掺氨通道。在一次风管底端装备稳焰齿以增强火焰、提高火焰稳定性。在距二次风管底端10 mm处设旋流叶片,使二次风进入炉膛时有一定旋流速度以强化流体混合。

图1 燃烧器结构

Fig.1 Burner construction

图1(b)为新型燃烧器结构图,具有以下特点:① 在原中心燃气管中内置一根特定内径的氨气管,避免氨气与一次风风粉过早混合。可通过调节氨管内径灵活控制氨气喷射速度,宏观调控氨燃烧位置。使氨气尽可能穿过主燃烧区域,避免被过度氧化。② 通过在燃烧器中新增三次风通道,用多级配风达到空气分级效果,避免常规炉膛燃尽风设置。③ 在三次风通道出口用喷嘴阵列设计,增大三次风射流速度,形成高速空气射流,加深空气分级,在火焰前部形成高温欠氧区促进氨受热预分解。将三次风孔数设置为12个,孔径4.0 mm。

1.2 模拟方法及计算工况

用ANSYS FLUENT软件进行CFD计算。燃烧器与一维炉炉膛构成计算域,实现计算域封闭。一维炉炉体结构及网格划分如图2所示。整体炉体分为4段,每段高度均850 mm,整个炉体高度4 863.5 mm。炉体内腔直径315 mm。燃烧器位于炉膛上方,通过法兰连接。因本模型为旋转体,使用1/6模型模拟计算以提高计算效率。

图2 一维炉炉体结构及网格划分

Fig.2 One-dimensional furnace body structure and meshing

计算工况所用模型设置均保持一致。主要模型及参数设置见表1。对于湍流,使用对旋流、回流、流动分离和二次流预测好的可实现k-ε模型(Realizable k-ε)求解,以更好预测煤粉燃烧烟气强卷吸作用。用离散坐标(Discrete ordinates,DO)模型对燃烧辐射预测。使用灰度加权(Weighted-sum-of-gray-gases,WSGG)模型计算气体发射率。

表1 模拟中使用的主要模型

Table 1 Main models used in simulation

煤粉燃烧的模拟包括挥发分析出模型、均相燃烧及煤焦燃烧模型3个部分。使用两步竞争反应速率模型(Two-competing-rates model)模拟挥发分析出,挥发分挥发速率受到其含量的影响。其中第一步反应指前因子设定为2×105 s-1,活化能为3.05×107 kJ/mol,产率为0.3;第二步反应指前因子设定为1.3×107 s-1,活化能为1.674×108 kJ/mol,产率为1。

均相燃烧过程使用有限速率/涡耗散(Finite-Rate/Eddy-Dissipation)模型进行均相燃烧反应计算。煤焦燃烧过程用多步表面反应(Multi-surface-reactions)模型(R4~R7)模拟。用Lagrange描述的离散相模型(Discrete phase model,DPM)模拟煤粉颗粒运动,进行颗粒追踪。燃烧过程中涉及的化学放动力学机理见表2。

表2 燃烧化学反应模型

Table 2 Kinetic modeling of combustion chemical reactions

壁面温度分段设置,沿炉壁分别设为为1 273、973、773、673和573 K。发射率设置为0.7。基于压力求解器,使用SIMPLE算法对模拟过程中速度、压力等控制方程进行求解。

掺氨燃烧过程NOx生成路径如图3所示。本研究NOx主要由热力型和燃料型NOx组成,忽略快速型NOx。氨燃烧生成NOx由氨3步反应(R8~R10)描述的动力学模型计算;煤粉燃烧生成的NOx及热力型NOx用半经验后处理方法计算。后处理计算中,煤粉燃烧生成的NO由De scoete机理描述的NH3/HCN/NO体系计算[38];热力型NOx由扩展Zeldovich机理计算,由R11~R13这3个反应描述,其中O、H、OH自由基浓度基于部分平衡计算得到[45]。后处理过程中NOx计算模型设置见表3。

表3 后处理过程中NO生成模拟

Table 3 NO formation simulation during post-processing

图3 模拟过程NO生成路径

Fig.3 NO generation path during simulation

表4为所计算的工况。先对比原型及新型燃烧器火焰的结构及NO的排放,确定所用新型燃烧器的优越性。进一步优化新型燃烧器结构参数及运行参数。通过改变二次风/三次风率(工况1-1~1-8),探究分散三次风射流参数对新型燃烧器中火焰结构及NO排放的影响。控制空气分级比和中心氨管内径不变,讨论总过量空气系数对火焰结构及NO排放性能影响。固定空气分级比时,对工况1-4、3-1~3-4计算结果对比分析,探究中心氨管内径对火焰结构及NO排放影响。所有计算工况中燃烧器功率均保持一致,50 kW。氨气能量占比固定为20%。

表4 计算工况

Table 4 Calculation of working conditions

1.3 网格独立性验证

对工况1-4在4种网格数量(154 776、223 460、291 347、389 314)下计算,验证网格独立性。图4为4种网格数下计算所得温度、CO、O2沿程径向截面平均对比。综合考虑模拟精度及所需资源,最终选择使用网格数为291 347进行后续研究。

图4 不同网格下温度、CO、O2沿程径向截面平均对比

Fig.4 Comparison of mean values of radial cross section along the furnace temperature, CO and O2 for different grids

文献[46]用一维沉降炉验证本研究所用模拟方法。炉膛出口O2、H2O及NO体积分数试验值与模拟值保持基本一致,说明所用模拟方法可靠性。

2 结果与讨论

2.1 分散三次风射流参数对火焰结构及NO排放影响

分析分散三次风射流参数对火焰结构及NO排放影响前,先对比原、新型燃烧器计算结果(O2体积分数6%),如图5(a)所示。计算过程中,二者总过量空气系数保持一致,均为1.2。因新型燃烧器新增了三次风,空气分级比不同,分别为25∶75和20∶50∶30。原型燃烧器中氨煤掺烧时NO排放体积分数及峰值温度分别为3 309×10-6和1 621 K。而用新型燃烧器后二者均大幅下降,分别降为2 039×10-6和1 500 K。原、新型燃烧器燃尽率均达96%以上。新型燃烧器比原型燃烧器有优越性。为进一步优化新型燃烧器运行参数,探究分散三次风射流参数对火焰结构及NO排放影响。分散三次风射流速度通过控制保持总风量和一次风率不变,改变二次风和三次风的配比实现。

图5 原、新型燃烧器对比及出口NO浓度及峰值温度随空气分级比变化

Fig.5 Comparison of prototype and improved burner calculation results and variation of outlet NO concentration and peak temperature with air staged ratio

中心氨管内径7 mm、过量空气系数1.2、不同空气分级比下炉膛出口NO浓度及峰值温度变化如图5(b)所示。可知一次风率不变时,随着二次风率降低、三次风率增大,出口NO排放逐渐降低。二、三次风率由50∶30变为22∶58时,对应出口NO体积分数由2 039×10-6(6% O2,下同)降为1 069×10-6,降幅达47.57%。可见峰值温度与NO浓度变化趋势一致,最终由1 500 K降为450 K。进一步优化分散三次风射流参数,NO排放进一步降低,对比原型燃烧器,最终出口NO体积分数降幅可达67.69%。

基于上述结果,深入分析氨煤燃烧行为,探究分散三次风射流参数对火焰结构及NO排放影响内在机制。以工况1-4、1-6、1-8为例进行后续分析。

图6、图7分别为温度,NO、H2、CO在炉膛内中心轴向截面云图及各自沿程径向截面平均变化。据图6(a)可知随着二次风率减小、三次风率增大,火焰峰值温度位置逐渐滞后。结合图7(a)沿程温度分布,峰值温度出现位置由1.42 m滞后为1.49 m,高温区域同步下移。CO浓度分布一定程度代表煤粉燃烧情况。结合CO云图(图6(d))可知CO分布逐渐分散,直到形成2部分CO主要浓度分布区域,与温度分布变化趋势吻合。表明随二次风率减小、三次风率增大,煤粉燃尽区域进一步滞后,空气分级效果不断增强。煤粉燃烧逐渐分散,有力避免燃烧放热集中。H2等产物峰值浓度也呈降低趋势,这也是煤粉燃烧分散、空气分级加深的表现。空气分级加深导致火焰峰值温度降低,对抑制热力型NOx生成有利。通过NO分布云图及沿程浓度分布也可得出。

图6 不同分散三次风射流参数下炉膛内温度、NO、H2和CO中心轴向截面云图

Fig.6 Center axial-sectional clouds of temperature, NO, H2, and CO in the furnace chamber for different dispersed tertiary air jet parameters

图7 不同分散三次风射流参数下炉膛温度、NO、H2和CO沿程径向截面平均变化

Fig.7 Variation of mean values of radial cross section along the furnace temperature, NO, H2 and CO for different dispersed tertiary wind jet parameters

通过上述讨论可知不同二次风率和三次风率配比影响炉膛内空气分布,对火焰结构及NO排放产生重要影响。不同于文献[47-48],通常采取在炉体外侧设置多燃烧器喷口控制不同燃烧区域局部过量空气系数,以此进行不同程度空气分级。因考虑不对炉体结构进行较大改动,仅在炉膛上方设置一个氨煤双燃料燃烧器,难以准确控制不同燃烧区域局部过量空气系数。通过控制二次风和三次风配比调控局部过量空气系数,配合充当燃尽风的分散高速三次风,实现深度空气分级,表明燃烧器设计有效。

对氨燃烧行为影响也需进一步分析,以氨3步反应(R8~R10)为对象。不同分散三次风射流参数下氨反应速率分布云图如图8所示,可知R8~R10这3个反应随二次风率减小、三次风率增大均减小。对R8(NH3![]() 0.5N2 1.5H2),氨热解反应需吸热,而燃烧分散所致温度峰值降低显然不利于氨热解反应,最终产生抑制。而对氨氧化反应(R9),因空气分级逐步加深,导致一、二次风局部过量空气系数由0.696减小为0.504,抑制氨过度氧化。最后峰值速率由5.145降为3.052 mol/(m3·s)。氨氧化反应在R8~R10中速率最大,占主导。对比R8和R10,氨氧化反应减小幅度最大。因此尽管氨热解速率降低,但最终NO生成减小。而NO减少也使SNCR反应(NH3 NO

0.5N2 1.5H2),氨热解反应需吸热,而燃烧分散所致温度峰值降低显然不利于氨热解反应,最终产生抑制。而对氨氧化反应(R9),因空气分级逐步加深,导致一、二次风局部过量空气系数由0.696减小为0.504,抑制氨过度氧化。最后峰值速率由5.145降为3.052 mol/(m3·s)。氨氧化反应在R8~R10中速率最大,占主导。对比R8和R10,氨氧化反应减小幅度最大。因此尽管氨热解速率降低,但最终NO生成减小。而NO减少也使SNCR反应(NH3 NO![]() N2 H2O 0.5H2,R10)速率降低。综上所述,随三次风率增大,空气分级效果增强,导致峰值温度降低,利于抑制热力型NOx生成。氨过度氧化也受抑制,进一步抑制燃料型NOx生成。

N2 H2O 0.5H2,R10)速率降低。综上所述,随三次风率增大,空气分级效果增强,导致峰值温度降低,利于抑制热力型NOx生成。氨过度氧化也受抑制,进一步抑制燃料型NOx生成。

图8 不同分散三次风射流参数下氨反应速率分布云图

Fig.8 Center axial-sectional clouds of ammonia reaction rate distribution for different dispersed tertiary wind jet parameters

2.2 过量空气系数对火焰结构及NO排放影响

局部过量空气系数调控也可通过改变总过量空气系数进行。图9为氨燃料喷口尺寸7 mm、空气分级比固定(20∶38∶42)时,不同总过量空气系数下炉膛出口平均NO体积分数和峰值温度变化(O2体积分数6%)。随着总过量空气系数由1.08增至1.28,NO体积分数降低,最终由1 923×10-6降至1 417×10-6,降幅达26.31%。峰值温度变化趋势与NO一致,由1 497 K降为1 468 K。表明总过量空气系数对火焰结构及NO排放有重要影响。

图9 出口NO浓度及峰值温度随过量空气系数变化

Fig.9 Variation of outlet NO concentration and peak temperature with excess air coefficients

NO生成浓度随过量空气系数变化趋势不同于文献[37,47-48]结论。以往研究中,过量空气系数增大,因燃料N被过度氧化为NO,NO排放增加,但因通常用多喷嘴控制不同燃烧区域局部过量空气系数,结论针对在分级燃烧条件的主燃烧区域局部过量空气系数给出。而笔者因采取单一燃烧器,新增高速三次风,结论针对总过量空气系数给出,作用机制可能与以往研究存在区别,但并不矛盾。

分析总过量空气系数增大导致NO排放降低具体作用机制。选取总过量空气系数1.16、1.20、1.24(工况2-3、1-4、2-4)进行后续分析。不同过量空气系数下温度、NO、H2、CO在炉膛内中心轴向截面云图和沿程径向截面平均变化如图10、图11所示。

图10 不同过量空气系数下炉膛内温度、NO、H2和CO中心轴向截面云图

Fig.10 Center axial-sectional clouds of temperature, NO, H2 and CO in the furnace chamber for different excess air coefficients

图11 不同过量空气系数下温度、NO、H2和CO沿程径向截面平均变化

Fig.11 Variation of mean values of radial cross section along the furnace temperature,NO, H2 and CO for different excess air coefficients

由温度云图(图10(a))可知随总过量空气系数增大,主燃烧区域发生滞后。由于一次风速、风量增大导致着火在时间、空间上均发生滞后,燃烧区域同步滞后。结合图11(a),峰值温度出现位置由1.38 m滞后为1.42 m。H2和CO浓度分布也发生相应滞后。但需注意,除了滞后现象,H2和CO分布情况未发生显著变化。由图11(c)和11(d)可知尽管H2和CO峰值浓度降低,但H2和CO沿程平均浓度未发生明显变化。表明总过量空气系数对空气分级效应影响极有限,最终导致平均后的浓度变化不明显。H2、CO峰值浓度降低及峰值温度降低主要因为总空气量增大导致的稀释作用。对于NO生成,总过量空气系数由1.16增至1.24将同步导致主燃烧区域局部过量空气系数增大(由0.67增至0.72),不利于减少煤粉燃烧所致的燃料型NOx生成。由图11(b)可知NO沿程浓度分布却明显减小。尽管峰值温度降低利于减少热力型NOx生成,但煤粉燃烧过程燃料型NOx占总NOx生成绝大部分。因此可认为NO浓度降低主要因氨燃烧情况变化导致。

通过氨3步反应(R8~R10)分析氨燃烧情况(图12)。由图12(a)可知随总过量空气系数增大,氨热解反应R8的峰值速率均呈下降趋势。由1.333降至1.115 mol/(m3·s),降幅为16.35%,主要由于总气量增大所致的稀释作用。但随总过量空气系数增大,氨热解发生区域沿炉膛轴向延伸。根据上文结论,增大过量空气系数后尽管空气分级加深效果不明显,但主燃烧区域仍发生滞后,这为氨热解提供有利条件。进一步观察氨氧化,如图12(b)所示。氨氧化反应同步滞后,峰值速率由6.371降为4.528 mol/(m3·s),降幅达28.93%,明显高于氨热解反应降幅。表明氨更多参与热解,进一步抑制氨氧化。最后,氨对NO还原作用(R10)也受抑制。峰值速率由2.586降至1.983 mol/(m3·s),这由于NO生成减少及稀释作用协同导致。综上,总过量空气系数增大,稀释作用增强,火焰峰值温度降低,利于抑制热力型NOx的生成。主燃烧区域滞后导致氨热解发生区域增大,有效促进氨预分解,导致总出口NO浓度减小。

图12 不同过量空气系数下相关氨反应速率分布云图

Fig.12 Center axial-sectional clouds of ammonia reaction rate distribution for different excess air coefficients

2.3 氨燃料射流参数对火焰结构及NO排放影响

除控制空气分布,加深空气分级抑制NO生成,利用氨SNCR反应减少最终NO排放也意义重大。根据马仑等[37]的研究,氨不同送入位置对燃烧及NO生成影响不同。氨靠近主燃烧区域注入时,利于减少NO生成。而当喷氨位置远离煤粉火焰区,出口NO浓度增加。通过改变中心氨管内径控制氨气喷射速度,使氨在不同炉膛位置反应。通过固定空气分级比(20∶38∶42)、调节中心氨管内径,研究氨燃料射流参数对燃烧及排放影响。尝试通过未燃尽氨对NO的SNCR反应进一步减小生成NO排放。

图13为不同中心氨管内径下出口NO浓度及峰值温度变化(O2体积分数6%)。随中心氨管内径在5~9 mm内增大,炉膛出口NO体积分数及火焰峰值温度呈非线性变化。氨管内径7 mm时,NO体积分数最低,1 602×10-6。通过计算二者波动率,分别为1.26%和0.10%,可认为对中心氨管内径调控未如预期发挥作用。

图13 出口NO浓度及峰值温度随中心氨管内径变化

Fig.13 Variation of outlet NO concentration and peak temperature with center ammonia tube inner diameter

进一步分析上述原因。图14为中心氨管内径6、7、8 mm时温度、NO、H2、CO沿程截面平均变化。

图14 不同氨燃料射流参数下温度、NO、H2和CO沿程径向截面平均变化

Fig.14 Variation of mean values of radial cross section along the furnace temperature NO H2 and CO for different ammonia fuel jet parameters

由温度分布可知整体火焰结构基本无变化。一方面由于煤粉是燃烧体系主要热源,改变氨气射流速度,不对煤粉燃烧造成较大影响;另一方面可能是氨未如设想穿过燃烧区域还原NO。图13显示的温度及NO浓度呈非线性变化可能因计算误差导致。

由图14(c)和14(d)可知H2和CO浓度峰值及沿程平均浓度基本不变,也表明整体燃烧无明显变化。

造成氨气无法穿过火焰区域的原因可能与加入三次风后导致的燃烧区域滞后有关,导致高速氨无法顺利穿过燃烧区域。20%能量占比的氨穿过燃烧区域可能已燃烧殆尽,故高速氨作用未显示出。综上,充分了解炉内火焰结构后,需对氨管内径控制的氨喷射速度进行精细设计,才能发挥NH3对NO还原作用。本研究中氨管内径变化仅5~9 mm,氨喷射速度和分散高速三次风带来的协同效应有待进一步研究。

3 结 论

1)空间分散的高速三次风射流导致燃烧区域滞后,使空气分级逐步加深,减小主燃烧区域局部过量空气系数,抑制氨过度氧化形成NO,也降低火焰温度峰值,利于抑制热力型NOx产生。

2)总风量、一次风率不变时,NO生成抑制效果随分散三次风率增大而增强。空气分级比20∶22∶58时,NO体积分数由原模型的3 309×10-6降至1 069×10-6,降幅达67.69%。增大总过量空气系数导致主导着火的一次风量、风速增大,使主燃烧区域滞后,使氨热解发生区域沿炉膛轴向逐渐延伸,增大热解发生区域,促使更多NH3分解为H2和N2,减少氨中燃料氮直接转化形成NO。稀释作用导致的火焰峰值温度降低也利于减少热力型NOx生成。

3)氨管内径变化5~9 mm,充分了解炉内火焰结构前提下,需对氨管内径控制的氨喷射速度精细设计,才能发挥NH3对NO还原作用。氨喷射速度和分散高速三次风带来的协同效应有待进一步研究。

[1] 国家统计局. 中华人民共和国2022年国民经济和社会发展统计公报.[EB/OL].(2024-03-10)[2023-02-28]. https://www.stats.gov.cn/xxgk/sjfb/tjgb2020/202302/t20230228_1919001.html.

[2] 王彦哲, 周胜, 王宇, 等. 中国核电和其他电力技术环境影响综合评价 [J]. 清华大学学报(自然科学版), 2021, 61(4): 377-384.

WANG Yanzhe, ZHOU Sheng, WANG Yu, et al. Comprehensive assessment of the environmental impact of China′s nuclear and other power generation technologies [J]. Journal of Tsinghua University (Science and Technology), 2021, 61(4): 377-384.

[3] 周上坤, 杨文俊, 谭厚章, 等. 氨燃烧研究进展 [J]. 中国电机工程学报, 2021, 41(12): 4164-4181.

ZHOU Shangkun, YANG Wenjun, TAN Houzhang, et al. Research progress of ammonia combustion [J]. Proceedings of the CSEE, 2021, 41(12): 4164-4181.

[4] 陈达南, 李军, 黄宏宇, 等. 氨燃烧及反应机理研究进展 [J]. 化学通报(印刷版), 2020, 83(6): 508-515.

CHEN Danan, LI Jun, HUANG Hongyu, et al. Progress in ammonia combustion and reaction mechanism [J]. Chemistry, 2020, 83(6): 508-515.

[5] VALERA-MEDINA A, XIAO H, OWEN-JONES M, et al. Ammonia for power [J]. Progress in Energy and Combustion Science, 2018, 69: 63-102.

[6] YOSHIZAKI T. Test of the co-firing of ammonia and coal at mizushima power station [M]//Aika Ki, Kobayashi H. CO2 Free Ammonia as an Energy Carrier. Singapore: Springer, 2023: 601-611.

[7] 牛涛, 张文振, 刘欣, 等. 燃煤锅炉氨煤混合燃烧工业尺度试验研究 [J]. 洁净煤技术, 2022, 28(3): 193-200.

NIU Tao, ZHANG Wenzhen, LIU Xin, et al. Industrial-scale experimental investigation of ammonia-coal cofiring in coal-fired boiler [J]. Clean Coal Technology, 2022, 28(3): 193-200.

[8] ISHIHARA S, ZHANG J, ITO T. Numerical calculation with detailed chemistry on ammonia co-firing in a coal-fired boiler: Effect of ammonia co-firing ratio on NO emissions [J]. Fuel, 2020, 274: 117742.

[9] ISHIHARA S, ZHANG J, ITO T. Numerical calculation with detailed chemistry of effect of ammonia co-firing on NO emissions in a coal-fired boiler [J]. Fuel, 2020, 266: 116924.

[10] ZHANG J, ITO T,ISHII H, et al. Numerical investigation on ammonia co-firing in a pulverized coal combustion facility: Effect of ammonia co-firing ratio [J]. Fuel, 2020, 267: 117166.

[11] DA ROCHA R C, COSTA M, BAI X S. Chemical kinetic modelling of ammonia/hydrogen/air ignition, premixed flame propagation and NO emission [J]. Fuel, 2019, 246: 24-33.

[12] YANG Y, HUANG Q, SUN J, et al. Reducing NOx emission of swirl-stabilized ammonia/methane tubular flames through a fuel-oxidizer mixing strategy [J]. Energy &Fuels, 2022, 36(4): 2277-2287.

[13] LI Z, LI S. Kinetics modeling of NOx emissions characteristics of a NH3/H2 fueled gas turbine combustor [J]. International Journal of Hydrogen Energy, 2021, 46(5): 4526-4537.

[14] REITER A J, KONG S C. Demonstration of compression-ignition engine combustion using ammonia in reducing greenhouse gas emissions [J]. Energy &Fuels, 2008, 22(5): 2963-2971.

[15] TAY K L, YANG W, LI J, et al. Numerical investigation on the combustion and emissions of a kerosene-diesel fueled compression ignition engine assisted by ammonia fumigation [J]. Applied Energy, 2017, 204: 1476-1488.

[16] RYU K, ZACHARAKIS-JUTZ G E, KONG S C. Performance characteristics of compression-ignition engine using high concentration of ammonia mixed with dimethyl ether [J]. Applied Energy, 2014, 113: 488-499.

[17] MA P, HUANG Q, SI T, et al. Experimental investigation of NOx emission and ash-related issues in ammonia/coal/biomass co-combustion in a 25-kW down-fired furnace [J]. Proceedings of the Combustion Institute, 2023, 39(3): 3467-3477.

[18] HU S, ZHANG Y, NI Y, et al. Experimental investigation of combustion and ash deposition characteristics of coal-NH3 cofiring in a 200 kW furnace [J]. Fuel, 2023, 350: 128797.

[19] TAMURA M, GOTOU T, ISHII H, et al. Experimental investigation of ammonia combustion in a bench scale 1.2 MW-thermalpulverised coal firing furnace [J]. Applied Energy, 2020, 277: 115580.

[20] OKAFOR E C, SOMARATHNE K D A, RATTHANAN R, et al. Control of NOx and other emissions in micro gas turbine combustors fuelled with mixtures of methane and ammonia [J]. Combustion and Flame, 2020, 211: 406-416.

[21] TOMIDOKORO T, YOKOMORI T, IM H G. Numerical study on propagation and NO reduction behavior of laminar stratified ammonia/air flames [J].Combustion and Flame, 2022, 241: 112102.

[22] LI Z, LI S. Effects of inter-stage mixing on the NOx emission of staged ammonia combustion [J]. International Journal of Hydrogen Energy, 2022, 47(16): 9791-9799.

[23] WANG X, FAN W, CHEN J, et al. Experimental study on eff-ects of air-staged strategy and NH3 co-firing ratios on NO formation characteristics in ammonia/coal co-firing process [J]. Fuel, 2023, 332: 126217.

[24] TAN J, HE Y, ZHU R, et al. Experimental study on co-firing characteristics of ammonia with pulverized coal in a staged combustion drop tube furnace [J].Proceedings of the Combustion Institute, 2023, 39(3): 3217-3225.

[25] BRACKMANN C, ALEKSEEV V A, ZHOU B, et al. Structure of premixed ammonia air flames at atmospheric pressure: Laser diagnostics and kinetic modeling [J]. Combustion and Flame, 2016, 163: 370-381.

[26] MOATAZ M, MOHAMED Y, ADEL K, et al. A numerical prediction of stabilized turbulent partially premixed flames using ammonia/hydrogen mixture[J]. Journal of Advanced Research in Fluid Mechanics and Thermal Sciences, 2021, 87(3): 113-33.

[27] WOO M, CHOI B C. Numerical study on fuel-NO formation ch-aracteristics of ammonia-added methane fuel in laminar non-premixed flames with oxygen/carbon dioxide oxidizer [J]. Energy, 2021, 226: 120365.

[28] MILLER J A, SMOOKE M D, GREEN R M, et al. Kinetic modeling of the oxidation of ammonia in flames [J]. Combustion Science and Technology, 1983, 34(1/2/3/4/5/6): 149-176.

[29] DEAN A M, CHOU M S, STERN D. Kinetics of rich ammonia flames [J]. International Journal of Chemical Kinetics, 1984, 16(6): 633-653.

[30] CHOE J, SUN W, OMBRELLO T, et al. Plasma assisted ammonia combustion: Simultaneous NOx reduction and flame enhancement [J]. Combustion and Flame, 2021, 228: 430-432.

[31] TANEJA T S, JOHNSON P N, YANG S. Nanosecond pulsed pla-sma assisted combustion of ammonia-air mixtures: Effects on ignition delays and NOx emission [J]. Combustion and Flame, 2022, 245: 112327.

[32] TANG Y, XIE D, SHI B, et al. Flammability enhancement of swirling ammonia/air combustion using AC powered gliding arc discharges [J]. Fuel, 2022, 313: 122674.

[33] ZHU X, ZHAO Y, ZHAI M, et al. Investigation onspectral characteristics of gliding arc plasma assisted ammonia lean combustion [J]. Processes, 2022, 10(9): 1750.

[34] JONSSON M, YAN J. Humidified gas turbines—A review of proposed and implemented cycles [J]. Energy, 2005, 30(7): 1013-1078.

[35] KURATA O, IKI N, INOUE T, et al. Development of a wide range-operable, rich-lean low-NOx combustor for NH3 fuel gas-turbine power generation [J]. Proceedings of the Combustion Institute, 2019, 37(4): 4587-4595.

[36] LI S, CHEN Z, LI X, et al. Effect of outer secondary-air vane angle on the flow and combustion characteristics and NOx formation of the swirl burner in a 300-MW low-volatile coal-fired boiler with deep air staging [J]. Journal of the Energy Institute, 2017, 90(2): 239-256.

[37] 马仑, 方庆艳, 张成, 等. 深度空气分级下煤粉耦合氨燃烧及NO生成特性 [J]. 洁净煤技术, 2022, 28(3): 201-213.

MA Lun, FANG Qingyan, ZHANG Cheng, et al. Combustion and NO formation characteristics of pulverized coal co-firing with ammonia in a deep-air staging condition [J]. Clean Coal Technology, 2022, 28(3): 201-213.

[38] LI Y, FAN W. Effect of char gasification on NOx formation proc-ess in the deep air-staged combustion in a 20 kW down flame furnace [J]. Applied Energy, 2016, 164: 258-267.

[39] ANDERSEN J, RASMUSSEN C L, GISELSSON T, et al. Glob-al combustion mechanisms for use in CFD modeling under oxy-fuel conditions [J]. Energy and Fuels, 2009, 23(3): 1379-1389.

[40] JONES W P, LINDSTEDT R P. Global reaction schemes for hydrocarbon combustion [J].Combustion and Flame, 1988, 73(3): 233-249.

[41] FIELD M A. Rate of combustion of size-graded fractions of char from a low-rank coal between 1 200 K and 2 000 K [J]. Combustion and Flame, 1969, 13(3): 237-252.

[42] PRATT D T, SMOOT L, PRATT D. Pulverized coal combustion and gasification[M]. Berlin: Springer, 1979.

[43] MONNERY W D, HAWBOLDT K A, POLLOCK A E, et al.

Ammonia pyrolysis and oxidation in the claus furnace [J].Industrial &Engineering Chemistry Research, 2001, 40(1): 144-151.

[44] BROUWER J, HEAP M P, PERSHING D W, et al. A model for prediction of selectivenoncatalytic reduction of nitrogen oxides by ammonia, urea, and cyanuric acid with mixing limitations in the presence of CO[J]. Symposium (International) on Combustion, 1996, 26(2): 2117-2124.

[45] HANSON R K, SALIMIAN S. Survey of rate constants in the N/H/O system[J]. Combustion Chemistry, 1984: 361-421.

[46] 王华坤, 徐义书, 张保华, 等. 煤掺氨燃烧过程中NO生成特性和氨氮转化行为研究[J].能源环境保护, 2023, 37(4):30-37.

WANG Huakun, XU Yishu, ZHANG Baohua, et al. Study on NO formation characteristics and ammonia-nitrogen conversion behavior during ammonia-coal co-firing [J]. Energy Environmental Protection, 2023, 37(4):30-37.

[47] 王勇强, 周月桂, 韩佳宸. 贫煤空气分级燃烧NOx排放特性试验研究 [J]. 热力发电, 2021, 50(11): 61-67.

WANG Yongqiang, ZHOU Yuegui, HAN Jiachen. Experimental investigation on air-staged combustion and NOx emission characteristics of lean coal [J]. Thermal Power Generation, 2021, 50(11): 61-67.

[48] 牛涛, 张文振, 魏书洲, 等. 不同空气分级模式下氨煤掺烧数值模拟 [J]. 洁净煤技术, 2023, 29(9): 145-151.

NIU Tao, ZHANG Wenzhen, WEI Shuzhou, et al. Modeling co-firing ammonia with coal in different air staging modes [J]. Clean Coal Technology, 2023, 29(9): 145-151.

Effect of staged air with a high-speed jet on ammonia pyrolysis and NOx formation in an ammonia-coal co-firing flame

移动阅读