2060碳中和

李 磊 研究员

中国科学院山西煤炭化学研究所

李磊,研究员,博士生导师,任职于中国科学院山西煤炭化学研究所,煤炭高效低碳利用全国重点实验室主任助理,课题组长,入选中国科学院青促会会员、山西省“三晋英才”青年优秀人才计划。担任中国能源学会碳中和专业委员会副秘书长、山西省化学会第九届理事会理事等职务,主要从事CO2捕集及转化、减污降碳资源化利用以及高端化学品合成方向研究。作为项目负责人承担了国家级、省部级及企业合作项目30余项,先后完成了固体吸附法变温/变压吸附CO2技术示范、CO2捕集矿化一体化技术中试以及CO2催化转化制备化学品技术验证。在ACS Catalysis、Applied Catalysis B、The Innovation、Journal of CO2 Utilization等期刊发表论文60余篇,申请、授权专利30余项,主持和参与制定标准10余项,获得了中国发明协会发明创业奖成果奖一等奖、中国循环经济协会科技进步二等奖以及国际XPRIZE Carbon Removal中国预热赛TOP10等奖项。

工业固废CO2矿化协同减污降碳关键技术进展

0 引 言

随着全球工业化进程的推进,大量CO2温室气体和工业固废排放,导致全球变暖、极端天气和土壤污染等问题[1]。根据美国国家海洋和大气管理局(National Oceanic and Atmospheric Administration, NOAA)报告,目前大气CO2体积分数达411×10-6,并以每年2.8×10-6的速度上升[2]。2021年我国大宗工业固体废物约40.38亿t,综合利用率却不足60%[3]。为应对气候变化,政府气候变化专门委员会(Intergovernmental Panel on Climate Change, IPCC)提出本世纪末全球平均气温升幅控制在比前工业化时期高出1.5 ℃的水平[4];我国提出力争在2030年实现碳峰值,努力在2060年前实现碳中和[5]。CO2捕集、利用与封存技术(Carbon Capture, Utilization and Storage, CCUS)是国际公认的缓解气候变化、保护人类生存环境不可或缺的关键技术之一[6]。据统计,CCUS技术将在全球范围内广泛应用于发电和其他行业,到2050年可预计封存超过70亿t/a的CO2[6-7]。在CO2利用技术中,CO2矿化(CO2 Mineralization)协同减污降碳利用技术具有成本低、规模大、长期稳定等优点而备受关注[8]。

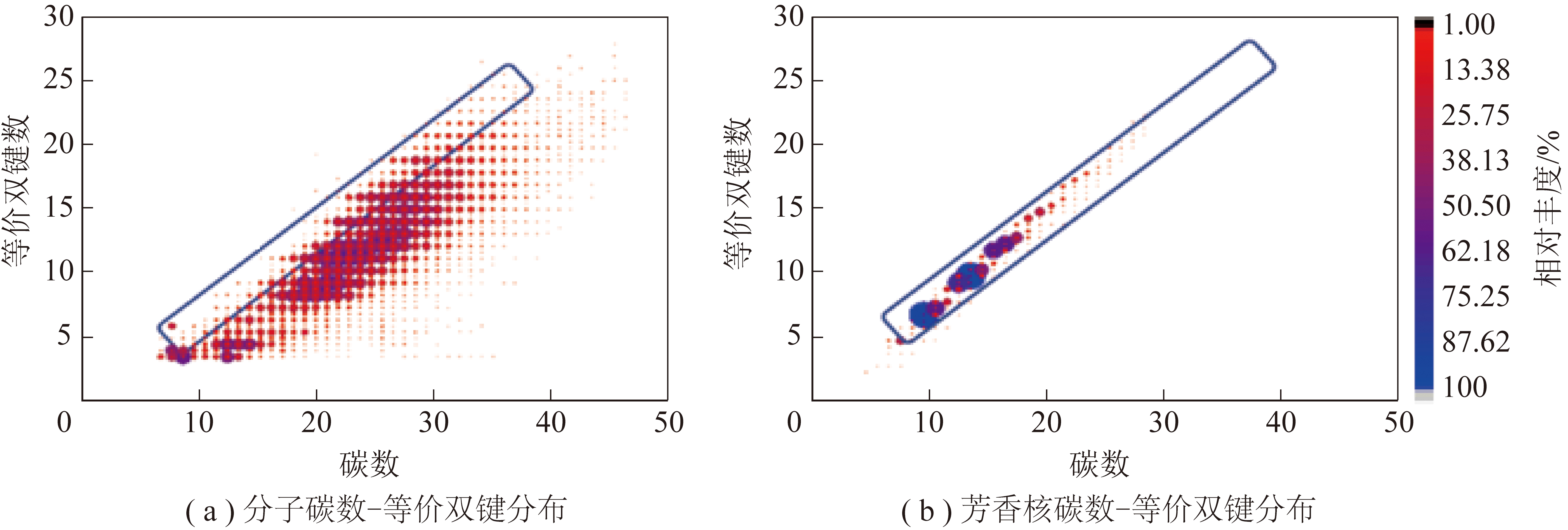

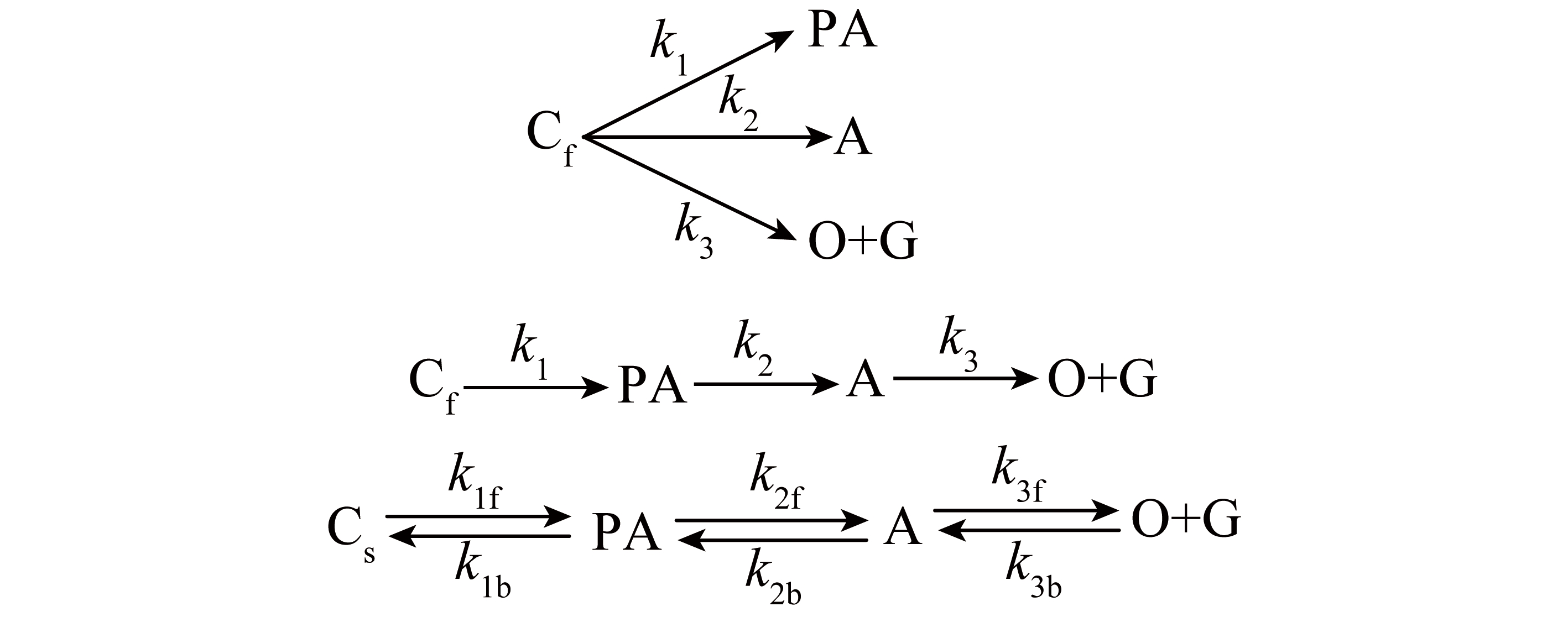

CO2矿化是利用CO2与碱金属矿物反应生成稳定碳酸盐过程,如方解石(CaCO3)、白云石(Ca0.5MgO5CO3)、菱镁矿(MgCO3)和菱铁矿(FeCO3)等[9],并制备出高附加值产品进一步利用。矿化利用CO2的原料大致可分为天然碱性岩石和工业固废两大类。其中工业固废(钢渣、电石渣和磷石膏等)来源丰富、储量巨大、价格低廉,具有大规模固定的潜力和良好经济效益等优势,可有效矿化利用CO2,是理想的矿化原料[10-11]。研究表明,工业固废直接封存CO2约3.1亿t,钢铁渣、水泥废弃物、采矿废弃物和粉煤灰封存分别占43.5%、16.3%、13.5%和12.3%;同时利用碳化产品作为建筑材料,可间接减少CO2排放量约37亿t[12]。因此,利用工业固废矿化固定CO2不仅能环保、安全、规模和永恒封存CO2,同时将工业固废资源化利用生产具有一定附加值的产品,达到一定经济效益,实现减污降碳协同增效。

笔者综述了工业固废矿化CO2协同减污降碳关键技术进展。首先论述了不同工业固废作为CO2矿化原料利用情况,对比分析了不同矿化工艺的优缺点并阐述了CO2矿化机理;其次论述了不同CO2矿化工艺研究现状及存在问题;最后综述了CO2矿化利用技术的工业化应用情况及技术瓶颈,以期为固废矿化CO2利用技术大规模应用提供技术支撑。

1 CO2矿化原料

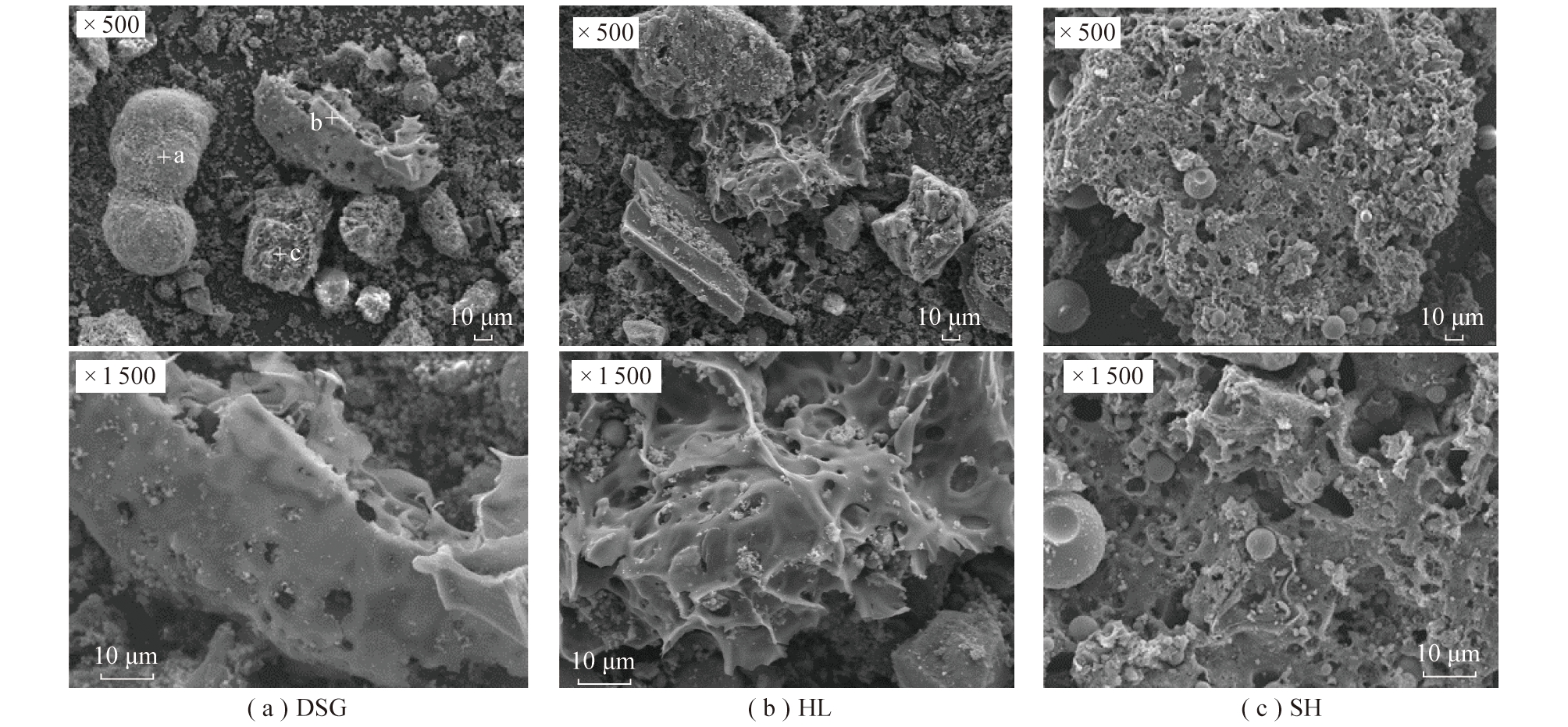

工业固废是指在工业生产活动中产生的固体废弃物。常见的工业固废有钢渣、电石渣、粉煤灰、磷石膏、煤矸石、气化渣、尾矿和赤泥等。我国主要工业固废年产量和各物质主要组成情况见表1。不同工业固废组成基本相似,但组成含量不同。其中电石渣、钢渣、磷石膏及粉煤灰具有很高的含钙物质,是理想的矿化原料;而气化渣、煤矸石、尾矿和赤泥多为硅和铝化合物,不适合作为矿化原料。作为CO2矿化的工业固废,CO2封存能力取决于其中氧化物(CaO和MgO)和氢氧化物(Ca(OH)2和Mg(OH)2)等活性物质含量。工业固废中钙、镁等活性物质越多,其CO2封存能力越高[21]。因此,选择CO2矿化原料时,尽可能选择活性物质含量多的工业固废。

表1 我国工业固废年产量和各物质主要组成

Table 1 Annual output of industrial solid waste and main components of each substance in China

2 CO2矿化工艺及机理

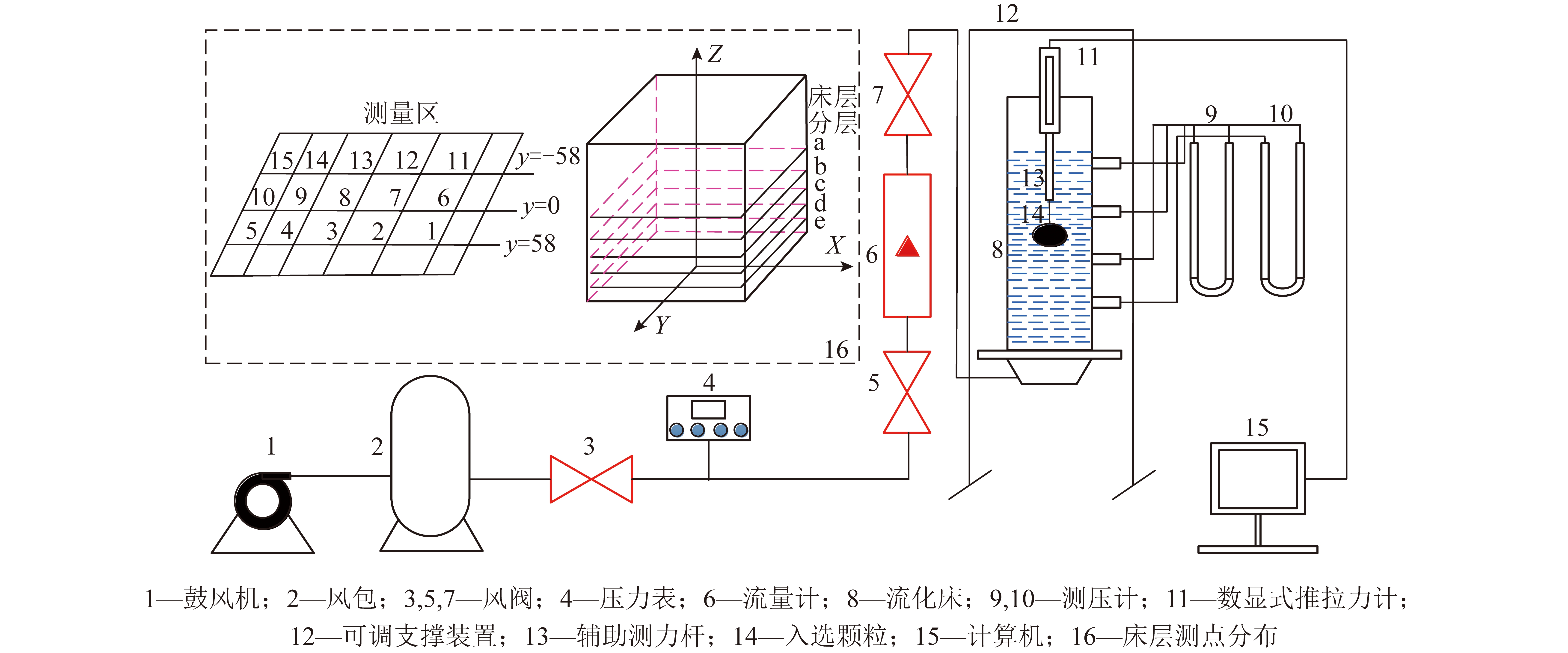

目前CO2矿化工艺主要有直接碳酸化、间接碳酸化及新兴的吸收-矿化一体化技术3种,如图1所示。

图1 CO2矿化工艺与技术分类

Fig.1 Classification of CO2 mineralization processes and technologies

2.1 直接碳酸化工艺与机理

直接碳酸化又分为干法和湿法。干法是指CO2气相直接与工业固废中的活性固相发生气固相反应生成碳酸盐,实现一步封存CO2[22];而湿法是将直接干法条件下的气固相反应转变成溶液体系下的气液固三相反应,显著提高矿化过程的反应速率和矿化效率。即向工业固废中加入水,使固废中的活性物质溶解为碱金属离子,CO2电解为 金属离子与

金属离子与 结合为碳酸盐,具体见表2。主要设备为蒸压釜,用于加气混凝土砌块、灰砂砖、煤灰砖、微孔硅酸钙板、保温石棉板、高强度石膏等建筑材料的蒸压/矿化养护。与干法直接碳酸化相比,湿法直接碳酸化提高了反应速率,降低了工艺能耗,固碳同时制备出较高附加值产品,但存在添加剂回收困难、工艺成本较高等问题。

结合为碳酸盐,具体见表2。主要设备为蒸压釜,用于加气混凝土砌块、灰砂砖、煤灰砖、微孔硅酸钙板、保温石棉板、高强度石膏等建筑材料的蒸压/矿化养护。与干法直接碳酸化相比,湿法直接碳酸化提高了反应速率,降低了工艺能耗,固碳同时制备出较高附加值产品,但存在添加剂回收困难、工艺成本较高等问题。

表2 不同固废矿化机理和工艺优缺点

Table 2 Advantages and disadvantages of different solid waste mineralization mechanisms and processes

续表

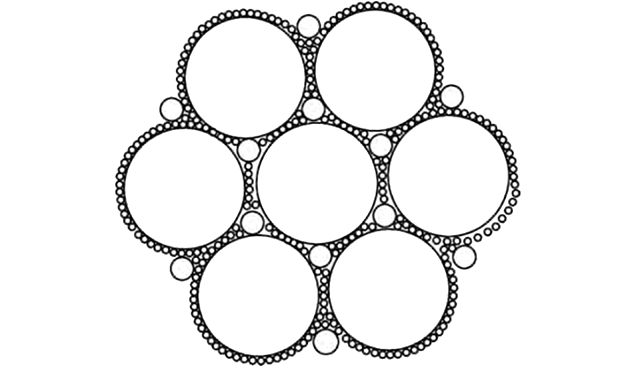

GOPINATH等[23]和YI等[24]认为钢渣碳化过程分为以下步骤:① CO2气体在水中溶解生成 ② H 从水相扩散至产物(方解石)层;③ H 通过灰层(耗钙边缘)的孔隙扩散;④ 灰层厚度增加和反应边界退出;⑤ 钙离子向外扩散至水相并与

② H 从水相扩散至产物(方解石)层;③ H 通过灰层(耗钙边缘)的孔隙扩散;④ 灰层厚度增加和反应边界退出;⑤ 钙离子向外扩散至水相并与 接触;⑥ CaCO3沉淀在渣颗粒上(作为方解石晶体的涂层)导致产物层生长,碳化机理如图2所示。

接触;⑥ CaCO3沉淀在渣颗粒上(作为方解石晶体的涂层)导致产物层生长,碳化机理如图2所示。

图2 钢渣直接碳化机理[23-24]

Fig.2 Direct carbonization mechanism of steel slag[23-24]

YI等[24]认为钢包炉钢渣(LFS)的直接矿化过程分为以下步骤:炉渣表面的CaSiO3与溶剂反应生成钙离子和SiO2,随反应进行炉渣表面形成一层贫钙SiO2层,SiO2层的存在阻止内部炉渣中钙离子进一步浸出。同时,浸出的游离钙离子在SiO2层表面反应生成碳酸钙。体系中CS(CaSiO3)和C2S(Ca2SiO4)的凝胶化作用生成一层C-S-H(水化硅酸钙)凝胶,使不同晶体形式的CaCO3结合。

2.2 间接碳酸化工艺与机理

间接湿法碳酸化是利用浸取剂先将工业固废中碱金属离子浸出,浸出液与尾渣分离后,尾渣用于生产建材;浸出液再与CO2反应,生成高纯碳酸盐的同时浸取剂得以再生并循环利用,工艺过程如图3所示。其浸取和矿化过程主要设备为夹套式搅拌反应釜,部分研究者使用高剪切或超重力方式以强化浸取和矿化过程。间接湿法碳酸化的浸取剂主要有3类:酸、碱、铵盐,常见的浸取剂有NaOH[25]、HNO3[26-27]、醋酸[28-29]、氯化铵[30]等。矿化过程中可通过加入形貌、晶型和粒径控制剂制备出不同形貌、晶型和粒径的高附加值碳酸盐。间接湿法碳酸化过程最大优点是可将工业固废中不同物质分级提取利用并得到高附加值产品,达到固废资源化利用理念,但也存在浸出效率低、碳酸化效率低、浸出剂难再生及循环性能差等问题。

图3 工业固废间接碳酸化工艺过程

Fig.3 Indirect carbonation process of industrial solid waste

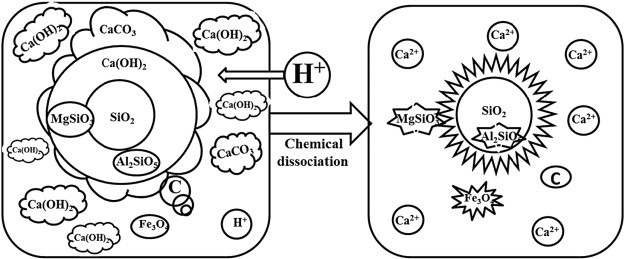

DING等[31]解释了NaOH-HCl-NH4OH和CH3COONH4-NH4OH体系下的磷石膏碳化机理。对于NaOH-HCl-NH4OH体系,首先NaOH溶液将磷石膏中的CaSO4转化为Ca(OH)2,然后用HCl从Ca(OH)2中浸出Ca2 ,最后与溶解在液相中的CO2发生碳酸化反应,如图4(a)所示。CH3COONH4-NH4OH体系机理为:先从磷石膏中浸出Ca2 ,然后在氨作用下,将(CH3COO)2Ca转化为Ca(OH)2,并与溶解在液相中的CO2发生反应转换为碳酸钙,如图4(b)所示。LI等[35]研究了(NH4)SO4浸取矿化电石渣反应的机理。研究表明扩散到液相中的CO2先于氨形成 变化促进CaSO4·2H2O溶解为Ca2 和

变化促进CaSO4·2H2O溶解为Ca2 和![]() 实现了溶液中Ca2 和

实现了溶液中Ca2 和![]() 的高过饱和度,有利于纳米碳酸钙的形成,如图4(c)所示。中国科学院山西煤炭化学研究所相关研究团队[36]研究了CaCl2-CO2-CaCO3体系氨水含量、CO2流量、碳化温度、碳化时间、硝酸锌添加量对碳酸钙形貌、结构的影响机制,结果表明

的高过饱和度,有利于纳米碳酸钙的形成,如图4(c)所示。中国科学院山西煤炭化学研究所相关研究团队[36]研究了CaCl2-CO2-CaCO3体系氨水含量、CO2流量、碳化温度、碳化时间、硝酸锌添加量对碳酸钙形貌、结构的影响机制,结果表明 不同时,生成的CaCO3晶核不同;有无添加剂直接影响晶体生长和形貌变化,最终形成不同形貌和粒径大小的CaCO3,如图4(d)所示。

不同时,生成的CaCO3晶核不同;有无添加剂直接影响晶体生长和形貌变化,最终形成不同形貌和粒径大小的CaCO3,如图4(d)所示。

图4 不同浸取剂矿化机理[32-34]

Fig.4 Mineralization mechanism of different leach agents[32-34]

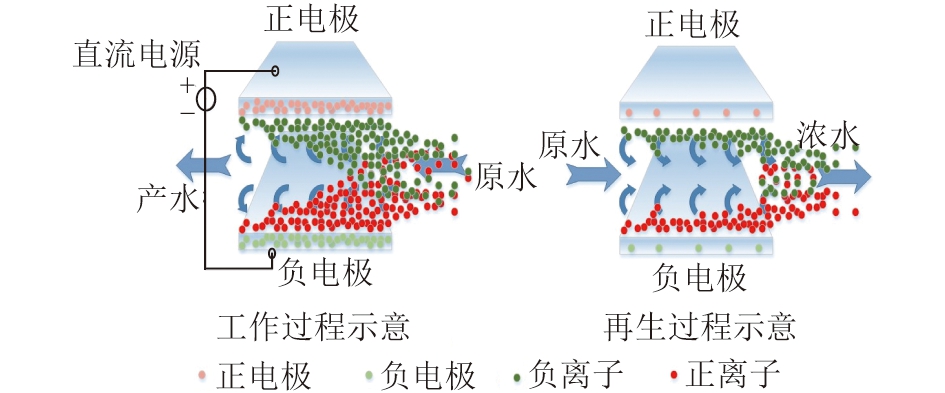

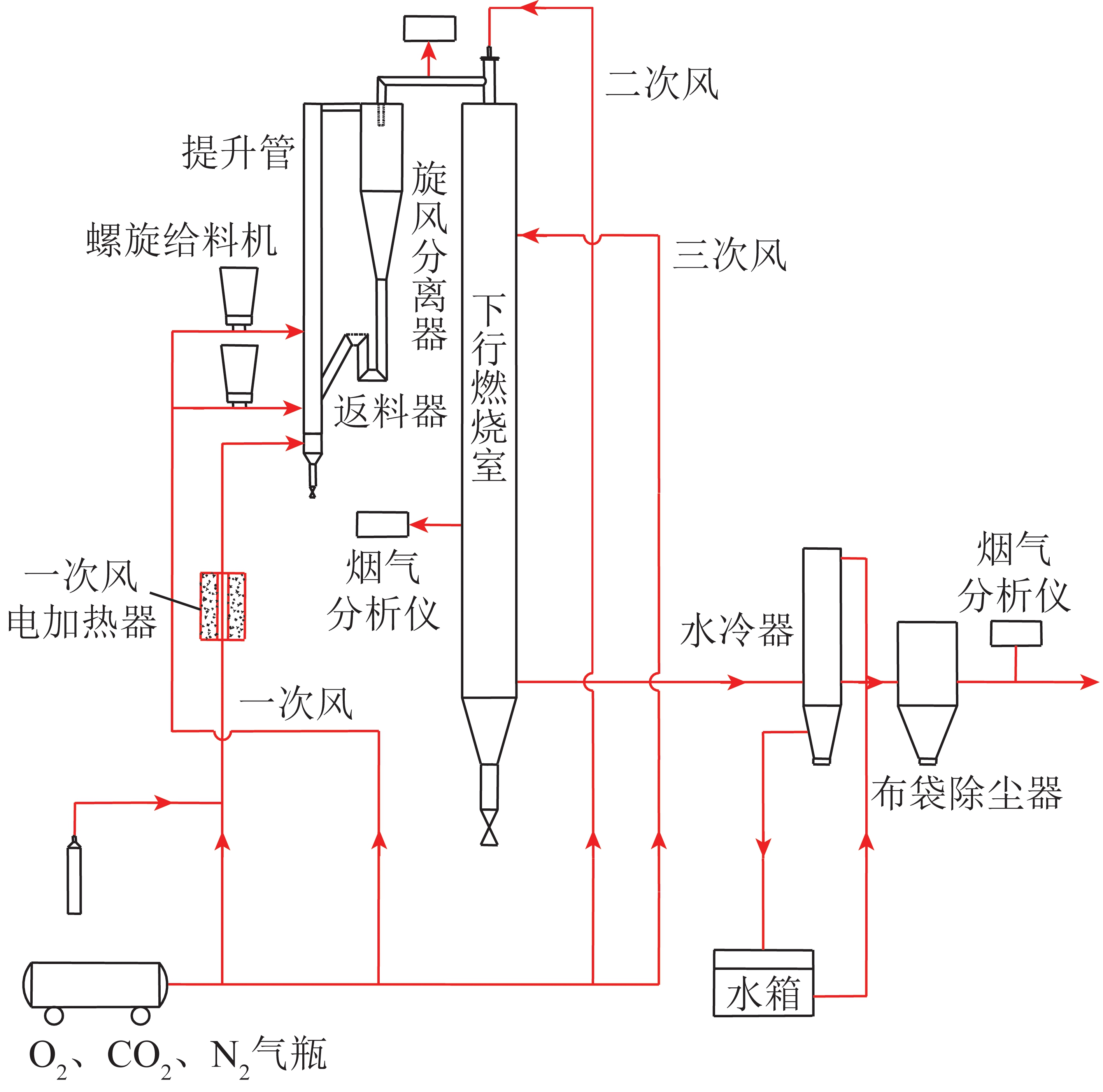

2.3 吸收-矿化一体化技术与机理

吸收-矿化一体化技术是将CO2矿化技术引入化学吸收法捕集CO2技术中[37],如图5所示。CO2在吸收塔中被有机醇胺溶液吸收后,吸收液再生过程中采用价格廉价的原料(CaO、Ca(OH)2、工业固废等)将富液中的CO2矿化固定,同时吸收液得到再生循环利用。有机醇胺溶液的再生由温度调控化学再生变为pH调控,降低了吸收液再生能耗[32-33],但由于工业固废成分复杂多变,吸收-矿化一体化技术工艺参数难以确定,易发生管道堵塞等问题。

图5 吸收-矿化一体化技术示意

Fig.5 Schematic diagram of absorption-mineralization integration technology

3 CO2矿化研究现状

3.1 直接碳酸化

1)直接干法。工业固废直接碳酸化过程受原料活性物质、原料粒径、CO2压力、温度、湿度及反应时间等因素影响。

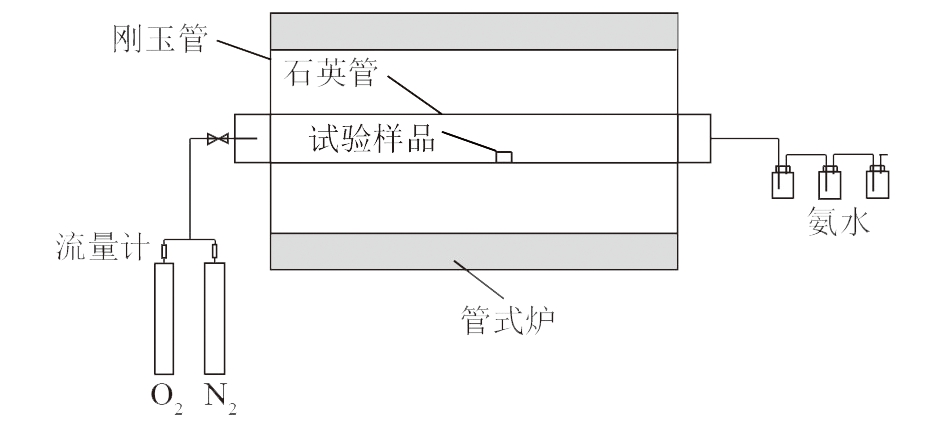

近年来不同固废和工艺条件下进行的直接干法矿化试验见表3。张亚朋等[34]在高温和常压条件下,采用直接干法进行3种不同固废CO2矿化试验,结果表明,580 ℃下电石渣碳化率达到最高;TAMILSELVI等[38]、MAZZELLA等[39]在常温、中/高压条件下以粉煤灰为原料进行试验,由于原料组成差异,粉煤灰的固碳能力不同,其中活性组分高的粉煤灰固碳率比较高。LIU等[40]、RAUSIS等[41]和![]() 等[42]在反应中引入水蒸气,粉煤灰固碳率得以显著提高。直接干法矿化均可以通过高温或高压提高反应速率,导致过程能耗急剧增大,这些不利于工业化应用。

等[42]在反应中引入水蒸气,粉煤灰固碳率得以显著提高。直接干法矿化均可以通过高温或高压提高反应速率,导致过程能耗急剧增大,这些不利于工业化应用。

表3 不同原料、不同工艺条件下的直接干法矿化试验

Table 3 Experiment of direct dry mineralization under different raw materials and different process conditions

2)直接湿法。直接湿法碳酸化是在干法基础上引入第三相液体水以提高反应活性。同样,碳酸化过程受反应原料活性物质组成、温度、压力、搅拌速率、矿化时间和液固比等因素影响。由于产物碳酸盐与固废混合无法分离,常用于混凝土养护和水泥生产等工业[43-45]。

研究者以粉煤灰或其他飞灰为原料开展相关研究,主要考察了原料组成和粒径、温度及液固比的影响,具体见表4。在粉煤灰碳酸化方面,JI等[47]选择5种粉煤灰研究组分对碳酸化的影响,研究发现含更多含钙/镁活性晶相的灰分CO2固存能力更高,与CO2反应活性钙相高于含镁相。UKWATTAGE等[46]考察了液固比和温度对3种粉煤灰矿化的影响,结果表明反应温度仅加快了CO2向粉煤灰的转移速度,对总体固碳率没有显著影响。钢渣碳酸化方面,POLETTINI等[49]系统研究了操作参数对钢渣固碳率的影响,通过条件优化,钢渣固碳率可达53.6 kg/t,碳化后物料物理、化学和矿物组成发生显著变化,除Ca外其他元素(Mg、Fe、Mn、Zn)也参与碳化反应,产生各种碳酸盐相。REVATHY等[50]研究了常温低压条件下的钢渣碳酸化,通过研究CO2气压、液固比和反应时间,钢渣固碳率可达82 kg/t。CHEN等[51]研究表明随碳化时间延长,钢渣和反渗透相中CO2固碳量增加,且碳化对RO相起到活化作用;NYAMBURA等[53]和IBRAHIM等[54]考察了固废在盐水介质中的碳酸化过程,发现与超纯水碳酸化相比,用盐水碳酸化固废的固碳率和形成方解石程度更高。孔啸等[14]在高压反应釜中研究了电石渣直接液相碳酸化固定CO2的能力,研究了不同碳酸化反应过程中不同反应参数对碳酸化反应速率和效率的影响。

表4 不同原料、不同工艺条件下的直接湿法矿化试验

Table 4 Experiment of direct wet mineralization with different raw materials and different process conditions

直接湿法碳酸化技术虽然通过引入水提高了反应速率,并得到一些高附加值产品。但是该技术存在碳酸化时间长、高液固比问题,极大增加了水消耗和后续废水处理工序,进而增加工艺成本。因此,还需要通过工艺参数优化、过程强化设计及对碳酸化过程进行全生命周期研究,实现工业应用过程更节能。

3.2 间接湿法碳酸化

间接湿法碳酸化是利用浸取剂浸出Ca2 /Mg2 后,CO2与浸出液发生气液反应生产沉淀碳酸盐。该技术关键在于浸取剂的选择及浸取剂浸出离子的能力,整个过程受浸取率影响。不同原料、浸取剂和工艺条件下的间接湿法矿化试验见表5。

表5 不同原料、浸取剂和工艺条件下的间接湿法矿化试验

Table 5 Experiment of indirect wet mineralization with different raw materials, different leach agents and different process conditions

PÉREZ-MORENO等[25]利用碱类浸取剂对磷石膏进行浸取,发现NaOH浸取率和矿化率均大于NH4OH。RAHMANI[55]研究了H2SO4对磷石膏的浸出试验,发现浸取率为62.8%,矿化率为93%,并制备出高纯碳酸钙。RAGIPANI等[27]考察了HNO3对钢渣的浸出过程,影响钙快速完全浸出的因素是钙的过饱和度和炉渣表面钝化。ELONEVA等[28]提出了采用醋酸浸出高炉炉渣生产碳酸盐,计算表明:4.4 kg高炉渣、3.6 L醋酸和3.5 kg NaOH可固定1 kg的CO2,同时得到2.5 kg纯度90%的CaCO3。SUN等[29]、KODAMA等[57]和CHEN等[30]以NH4Cl弱碱-强酸溶液为浸取剂,对不同固废进行浸出和矿化,验证了过程的可行性,同时制备出高纯度碳酸钙产品。LEE等[56]对比分析了NH4Cl、NH4NO3、NH4HSO4和醋酸铵浸取剂的浸出能力,发现NH4NO3浸出能力最高。DING等[31]在优化条件下,利用醋酸铵进行浸出和矿化试验。研究发现磷石膏的碳化率为98.32%,每1 000 kg磷石膏可制备510 kg高纯CaCO3,碳酸钙产品符合HG/T 2226—2019《普通工业沉淀碳酸钙》。中国科学院院山西煤炭化学研究所相关团队以钢渣、电石渣等为原料,在不同复合浸取剂体系下,制备出纯度99.1%,白度94.23%的纳米级碳酸钙,固碳率达164.97和430.92 kg/t。

文献调研发现目前对于高性能复合浸取剂研究较少,浸取剂回收困难;其次目前对于矿化制备的产品碳酸钙,形貌和晶型比较单一、粒径分布较大,不利于碳酸钙的高值应用;最后在强化矿化过程中,对于新型矿化设备的设计和研发较少。因此,研究者需开发成本低、易回收、浸出率高的复合浸取剂,在形貌、晶型和碳酸盐粒径控制方向开展工作,并开发和设计新型矿化过程强化设备,以进一步提高矿化效率。

3.3 吸收-矿化一体化技术

目前CO2捕集技术有燃烧后捕集、直接空气捕集[58]及化学链燃烧等,其中燃烧后捕集中化学吸收法在实际工业化生产中应用较广泛,但再生能耗高(3.36~4.00 GJ/t)。由于吸收-矿化一体化技术利用碱性化合物与CO2反应再生吸收液,可显著降低再生能耗。

JI等[59]开发了一种集成的CO2吸收矿化(IAM)工艺,并以粉煤灰为解吸矿化原料,乙醇胺(MEA)、二乙醇胺(DEA)、哌嗪(PZ)、2-氨基-2-甲基-1-丙醇(AMP)和N-甲基二乙醇胺(MDEA)5种有机胺溶剂为吸收剂,进行吸收和矿化试验,结果表明:PZ具有稳定的循环负荷、再生效率和动力学性能,与传统的基于热再生的CO2捕集相比,IAM工艺具有更大的循环CO2容量,胺再生所需能量更少,无需CO2压缩和管道运输,在节能和节本方面优势明显。王彦等[60]使用脱硫渣对吸收CO2的有机胺溶剂进行化学解吸并矿化,对比了工业常用4种有机胺MEA、DEA、MDEA和AMP的吸收-矿化性能,优选AMP作为吸收矿化工艺的吸收剂,得到工艺单位碳捕集能耗为0.23 GJ/t,远低于传统CO2解吸过程能耗。ARTI等[61]提出将吸收和矿化整合为一个单一过程,以解决传统胺再生过程中能量需求过大的问题,不提高再生温度的情况下提高了处理能力和解吸速度,从而降低过程能耗。

吸收-矿化一体化技术研究大多以纯含钙物质为主,而以碱性工业固废作为解吸过程原料的研究很少;其次,研究大多以优化工艺参数为主,对于机理和过程经济研究较少。因此未来需加大低成本工业固废原料吸收-矿化过程和经济性研究。

4 CO2矿化应用

目前,CO2矿化利用研究大多处于实验室研究阶段,部分研究者对CO2矿化利用技术进行中试规模研究。国内外工业固废矿化利用CO2技术工业化应用研究现状见表6。

表6 工业固废矿化封存CO2技术工业化应用

Table 6 Industrial application of CO2 technology for mineralized storage of industrial solid waste

续表

芬兰阿尔托大学[62]搭建了以钢渣为原料、NH4Cl为浸取剂的间接湿法矿化中试装置,装置固碳能力为35 t/a,连续运行10 h,Ca2 浸出率达80%,碳转化率达71%,并制备出纯度99.5%的CaCO3。日本东北大学[63]搭建了40 m3间接搅拌反应釜,用于间接湿法矿化水泥固废,装置固碳能力为1 000 t/a,连续运行1周,制备出高纯CaCO3。美国怀俄明州立大学[64]搭建了0.9~1.2 m×3.7 m流化床,进行燃煤飞灰直接湿法矿化试验,装置固碳能力为272 t/a,CO2吸收率达90%。加拿大魁北克大学[65]以富镁尾矿为原料,利用直接湿法在18.7 L的Parr反应器中进行中试研究,装置持续运行6 h,固碳能力为250 kg/t(以富镁尾矿计)。

国内CO2 矿物利用技术研究起步稍晚,但发展迅速,四川大学[66]、中国科学院过程工程研究所[67-68]、南京大学[69]及包钢集团等科研院所和企业也开展了针对钾长石尾矿、磷石膏尾矿、钢渣等固废不同规模的矿化利用项目技术验证。四川大学[66]在普光天然气净化厂搭建了磷石膏矿化烟气CO2(处理量100 m3/h,标况下)的中试装置,连续运行6 h制备出CaCO3,残余溶液经蒸发、结晶生产粒状(NH4)2SO4肥料。每吨CO2转化的评估收益约为17美元。近期,中国科学院山西煤炭化学研究所采用自主研发的高效ZKTJ-1浸取剂,完成了百吨级/年钢渣间接湿法矿化CO2制备碳酸钙的中试技术验证,获得的CaCO3纯度为98.88 %,白度为90.53%,为规模化CO2减排及固废资源化利用协同减污降碳提供技术支撑。

5 结语及展望

双碳目标下,基于大宗固废开展CO2矿化利用技术不仅可同时解决CO2排放与固废渣堆放带来的环境污染问题,还可制备出高附加值的碳酸盐产品,变废为宝,已成为国际上CO2矿化利用的主流技术发展方向。针对固废矿化CO2已开展广泛研究,但研究多缺乏机制性解释,无法有效控制金属离子的浸取过程、矿化过程中气液固传质的效率,同时矿化形成碳酸盐产品存在易团聚、难分散、功能单一等问题。因此,未来研究工作建议从以下几方面开展:

1)充分理解煤基固废的理化性质,建立固废预处理系统,厘清浸渍过程中表面溶剂扩散等控制浸取速率和程度的机制,采用固废预处理及表面活化技术,实现活性离子的高效浸取;同时利用原位表面分析等前沿技术,研究碳酸盐成核结晶动力学机制,探索控制矿化速度的机制。

2)通过观测和调控碳酸盐矿物晶体生长历程,研究金属离子在碳酸盐产物中的富集机制和能力;观测溶液组分与晶体形貌间的耦合关系,研究不同晶形控制剂的添加,达成碳酸盐晶体形貌、粒度调控目标。

3)测定、揭示反应器内部流体流动特征,构建煤基固废浸取、矿化溶质气-液-固传输模型,确定矿化设备优化设计方案及放大规律,优化反应器关键参数和结构,指导矿化核心装备研发。进一步加强CO2矿化利用技术全生命周期和经济评价,使之更节能节本;最后,加大CO2矿化利用技术的中试、示范技术集成和成套工艺建设,为规模化减污降碳技术的工业化发展奠定技术支撑。

[1] MYSIAK J, SURMINSKI S, THIEKEN A, et al. Brief communication: Sendai framework for disaster risk reduction-success or warning sign for Paris?[J]. Natural Hazards and Earth System Sciences, 2016, 16(10): 2189-2193.

[2] Administration NOAA,Earth System Research Laboratory.Trends in atmospheric carbon dioxide (CO2)[EB/OL].[2023-09-01].https://www.esrl.noaa.gov/gmd/ccgg/trends/.

[3] 杜建磊, 杜根杰, 高建勇, 等. 我国大宗工业固废综合利用产业发展问题及建议[J]. 现代矿业, 2023, 39(2): 23-26.DU Jianlei, DU Genjie, GAO Jianyong, et al. Development issues and suggestions on comprehensive utilization of bulk industrial solid waste in China[J]. Modern Mining, 2023, 39(2): 23-26.

[4] Intergovernmental Panel on Climate Change. Global warming of1.5 ℃[R].Geneva: Intergovernmental Panel on Climate Change, 2018.

[5] 碳达峰、碳中和, 到底是什么?[J]. 能源研究与管理, 2021, 48(3): 123-124.What is carbon peaking and carbon neutrality? [J]. Energy Research and Management, 2021, 48(3): 123-124.

[6] International Energy Agency. Net zero by 2050. A roadmap for theglobal energy sector[R]. Paris: International Energy Agency, 2021.

[7] KRAMER G J, HAIGH M. No quick switch to low-carbon energy[J]. Nature, 2009, 462: 568-569.

[8] 张兵兵, 王慧敏, 曾尚红, 等. 二氧化碳矿物封存技术现状及展望[J]. 化工进展, 2012, 31(9): 2075-2083.ZHANG Bingbing, WANG Huimin, ZENG Shanghong, et al. Current status and outlook of carbon dioxide mineral carbonation technologies[J]. Chemical Industry and Engineering Progress, 2012, 31(9): 2075-2083.

[9] MAROTO-VALER M M, FAUTH D J, KUCHTA M E, et al. Activation of magnesium rich minerals as carbonation feedstock materials for CO2 sequestration[J]. Fuel Processing Technology, 2005, 86(14/15): 1627-1645.

[10] OLAJIRE A A. A review of mineral carbonation technology in sequestration of CO2[J]. Journal of Petroleum Science and Engineering, 2013, 109: 364-392.

[11] 王秋华, 吴嘉帅, 张卫风. 碱性工业固废矿化封存二氧化碳研究进展[J]. 化工进展, 2023, 42(3): 1572-1582.WANG Qiuhua, WU Jiashuai, ZHANG Weifeng. Research progress of alkaline industrial solid wastes mineralization for carbon dioxide sequestration[J]. Chemical Industry and Engineering Progress, 2023, 42(3): 1572-1582.

[12] LIU W Z, TENG L M, ROHANI S, et al. CO2 mineral carbonation using industrial solid wastes: A review of recent developments[J]. Chemical Engineering Journal, 2021, 416: 129093.

[13] 白锋. 钢渣碳酸化应用研究综述[J]. 混凝土世界, 2023(4): 86-91.BAI Feng. Review on application of carbonation of steel slag[J]. China Concrete, 2023(4): 86-91.

[14] 孔啸, 赵传文, 孙健, 等. 电石渣直接湿法碳酸化固定CO2的反应特性[J]. 洁净煤技术, 2023, 29(4): 129-136.KONG Xiao, ZHAO Chuanwen, SUN Jian, et al. Reaction characteristics of carbon dioxide fixation by direct wet carbonation of carbide slag[J]. Clean Coal Technology, 2023, 29(4): 129-136.

[15] 杨莹莹, 王峰, 谭清月, 等. 磷石膏中氧化钙的分析方法探讨[J]. 广东化工, 2023, 50(8): 201-203.YANG Yingying, WANG Feng, TAN Qingyue, et al. The analysis method of CaO in phosphogypsum[J]. Guangdong Chemical Industry, 2023, 50(8): 201-203.

[16] 杨静, 蒋周青, 马鸿文, 等. 中国铝资源与高铝粉煤灰提取氧化铝研究进展[J]. 地学前缘, 2014, 21(5): 313-324.YANG Jing, JIANG Zhouqing, MA Hongwen, et al. The bauxite resource in China and advances in the techniques of extracting alumina from high-alumina coal fly ash[J]. Earth Science Frontiers, 2014, 21(5): 313-324.

[17] 傅文煜, 孙文强, 王连勇. 煤气化渣资源化利用技术研究进展[J]. 环境工程, 2023, 41(12):319-328. FU Wenyu, SUN Wenqiang, WANG Lianyong. Advances in resource utilization technology of coal gasification slag[J]. Environmental Engineering, 2023, 41(12):319-328.

[18] 李振, 雪佳, 朱张磊, 等. 煤矸石综合利用研究进展[J]. 矿产保护与利用, 2021, 41(6): 165-178.LI Zhen, XUE Jia, ZHU Zhanglei, et al. Research progress on comprehensive utilization of coal gangue[J]. Conservation and Utilization of Mineral Resources, 2021, 41(6): 165-178.

[19] 魏毋忧, 王炜, 陈桂明, 等. 钼尾矿在混凝土中应用的研究进展[J]. 矿产综合利用, 2023(1): 155-161.WEI Wuyou, WANG Wei, CHEN Guiming, et al. Research progress on application of molybdenum tailings in concrete[J]. Multipurpose Utilization of Mineral Resources, 2023(1): 155-161.

[20] 陈吉忠, 马幸, 梁婉. 赤泥资源化利用最新研究进展及展望[J]. 中国资源综合利用, 2023, 41(3): 105-111.CHEN Jizhong, MA Xing, LIANG Wan. Latest research progress and prospect of red mud resource utilization[J]. China Resources Comprehensive Utilization, 2023, 41(3): 105-111.

[21] DINDI A, QUANG D V, VEGA L F, et al. Applications of fly ash for CO2 capture, utilization, and storage[J]. Journal of CO2 Utilization, 2019, 29: 82-102.

[22] LACKNER K S, BUTT D P, WENDT C H. Progress on binding CO2 in mineral substrates[J]. Energy Conversion and Management, 1997, 38: S259-S264.

[23] GOPINATH S, MEHRA A. Carbon sequestration during steel production: Modelling the dynamics of aqueous carbonation of steel slag[J]. Chemical Engineering Research and Design, 2016, 115: 173-181.

[24] YI Y R, LIN Y, DU Y C, et al. Accelerated carbonation of ladle furnace slag and characterization of its mineral phase[J]. Construction and Building Materials, 2021, 276: 122235.

[25] PÉREZ-MORENO S M, G ZQUEZ M J, BOL

ZQUEZ M J, BOL VAR J P. CO2 sequestration by indirect carbonation of artificial gypsum generated in the manufacture of titanium dioxide pigments[J]. Chemical Engineering Journal, 2015, 262: 737-746.

VAR J P. CO2 sequestration by indirect carbonation of artificial gypsum generated in the manufacture of titanium dioxide pigments[J]. Chemical Engineering Journal, 2015, 262: 737-746.

[26] DOUCET F J. Effective CO2-specific sequestration capacity of steel slags and variability in their leaching behaviour in view of industrial mineral carbonation[J]. Minerals Engineering, 2010, 23(3): 262-269.

[27] RAGIPANI R, BHATTACHARYA S, SURESH A K. Towards efficient calcium extraction from steel slag and carbon dioxide utilisation via pressure-swing mineral carbonation[J]. Reaction Chemistry &Engineering, 2019, 4(1): 52-66.

[28] ELONEVA S, TEIR S, SALMINEN J, et al. Fixation of CO2 by carbonating calcium derived from blast furnace slag[J]. Energy, 2008, 33(9): 1461-1467.

[29] SUN Y, YAO M S, ZHANG J P, et al. Indirect CO2 mineral sequestration by steelmaking slag with NH4Cl as leaching solution[J]. Chemical Engineering Journal, 2011, 173(2): 437-445.

[30] CHEN Q J, DING W J, SUN H J, et al. Utilization of phosphogypsum to prepare high-purity CaCO3 in the NH4Cl-NH4OH-CO2 system[J]. ACS Sustainable Chemistry &Engineering, 2020, 8(31): 11649-11657.

[31] DING Wenjin, CHEN Qiuju, SUN Hongjuan, et al. Modifiedmineral carbonation of phosphogypsum for CO2 sequestration[J]. Journal of CO2 Utilization, 2019, 34: 507-515.

[32] 王中辉, 苏胜, 尹子骏,等. CO2矿化及吸收-矿化一体化(IAM)方法研究进展[J]. 化工进展, 2021, 40(4): 2318-2327.WANG Zhonghui, SU Sheng, YIN Zijun, et al. Research progress of CO2 mineralization and integrated resorption-mineralization (IAM) method[J]. Chemical Industry and Engineering Progress, 2021, 40(4): 2318-2327.

[33] JI L, YU H, YU B, et al. Integrated absorption-mineralisation for energy-efficient CO2 sequestration: Reaction mechanism and feasibility of using fly ash as a feedstock[J]. Chemical Engineering Journal, 2018, 352: 151-162.

[34] 张亚朋, 崔龙鹏, 刘艳芳, 等. 3种典型工业固废的CO2矿化封存性能[J]. 环境工程学报, 2021, 15(7): 2344-2355.ZHANG Yapeng, CUI Longpeng, LIU Yanfang, et al. Comparison of three typical industrial solid wastes on the performance of CO2 mineralization and sequestration[J]. Chinese Journal of Environmental Engineering, 2021, 15(7): 2344-2355.

[35] LI W X, HUANG Y, WANG T, et al. Preparation of calcium carbonate nanoparticles from waste carbide slag based on CO2 mineralization[J]. Journal of Cleaner Production, 2022, 363: 132463.

[36] 向乐凯, 李枫, 赵宁, 等. 二氧化碳鼓泡碳化法制备碳酸钙的研究[J]. 无机盐工业, 2016, 48(8): 46-51.XIANG Lekai, LI Feng, ZHAO Ning, et al. Study on preparation of calcium carbonate by carbon dioxide bubbling carbonation[J]. Inorganic Chemicals Industry, 2016, 48(8): 46-51.

[37] ZHANG W F, XU Y L, WANG Q H. Coupled CO2 absorption and mineralization with low-concentration monoethanolamine[J]. Energy, 2022, 241: 122524.

[38] TAMILSELVI DANANJAYAN R R, KANDASAMY P, ANDIMUTHU R. Direct mineral carbonation of coal fly ash for CO2 sequestration[J]. Journal of Cleaner Production, 2016, 112: 4173-4182.

[39] MAZZELLA A, ERRICO M, SPIGA D. CO2 uptake capacity of coal fly ash: Influence of pressure and temperature on direct gas-solid carbonation[J]. Journal of Environmental Chemical Engineering, 2016, 4(4): 4120-4128.

[40] LIU W, SU S, XU K, et al. CO2 sequestration by direct gas-solid carbonation of fly ash with steam addition[J]. Journal of Cleaner Production, 2018, 178: 98-107.

[41] RAUSIS K, ![]() A, CASANOVA I, et al. Carbonation of high-Ca fly ashes under flue gas conditions: implications for their valorization in the construction industry[J]. Crystals, 2021, 11(11): 1314.

A, CASANOVA I, et al. Carbonation of high-Ca fly ashes under flue gas conditions: implications for their valorization in the construction industry[J]. Crystals, 2021, 11(11): 1314.

[42] ![]() A, CASANOVA I, RAUSIS K, et al. Utilization of high-calcium fly ashes through mineral carbonation: The cases for Greece, Poland and Spain[J]. Journal of CO2 Utilization, 2019, 32: 155-162.

A, CASANOVA I, RAUSIS K, et al. Utilization of high-calcium fly ashes through mineral carbonation: The cases for Greece, Poland and Spain[J]. Journal of CO2 Utilization, 2019, 32: 155-162.

[43] WANG T, HUANG H, HU X T, et al. Accelerated mineral carbonation curing of cement paste for CO2 sequestration and enhanced properties of blended calcium silicate[J]. Chemical Engineering Journal, 2017, 323: 320-329.

[44] 郭本凯, 王吉营, 董明涛, 等. 工业固废制备硫铝酸盐水泥熟料研究进展[J]. 水泥工程, 2021(1): 11-15.GUO Benkai, WANG Jiying, DONG Mingtao, et al. Research progress on preparation of sulphoaluminate cement clinker by solid waste[J]. Cement Engineering, 2021(1): 11-15.

[45] 黄浩, 王涛, 方梦祥. 二氧化碳矿化养护混凝土技术及新型材料研究进展[J]. 化工进展, 2019, 38(10): 4363-4373.HUANG Hao, WANG Tao, FANG Mengxiang. Review on carbon dioxide mineral carbonation curing technology of concrete and novel material development[J]. Chemical Industry and Engineering Progress, 2019, 38(10): 4363-4373.

[46] UKWATTAGE N L, RANJITH P G, YELLISHETTY M, et al. A laboratory-scale study of the aqueous mineral carbonation of coal fly ash for CO2 sequestration[J]. Journal of Cleaner Production, 2015, 103: 665-674.

[47] JI L, YU H, ZHANG R J, et al. Effects of fly ash properties on carbonation efficiency in CO2 mineralisation[J]. Fuel Processing Technology, 2019, 188: 79-88.

[48] GONZ LEZ A, MORENO N, NAVIA R. CO2 carbonation under aqueous conditions using petroleum coke combustion fly ash[J]. Chemosphere, 2014, 117: 139-143.

LEZ A, MORENO N, NAVIA R. CO2 carbonation under aqueous conditions using petroleum coke combustion fly ash[J]. Chemosphere, 2014, 117: 139-143.

[49] POLETTINI A, POMI R, STRAMAZZO A. CO2 sequestration through aqueous accelerated carbonation of BOF slag: A factorial study of parameters effects[J]. Journal of Environmental Management, 2016, 167: 185-195.

[50] REVATHY T D, PALANIVELU K, RAMACHA-NDRAN A. Direct mineral carbonation of steelmaking slag for CO2 sequestration at room temperature[J]. Environmental Science and Pollution Research International, 2016, 23(8): 7349-7359.

[51] CHEN Z M, LI R, ZHENG X M, et al. Carbon sequestration of steel slag and carbonation for activating RO phase[J]. Cement and Concrete Research, 2021, 139: 106271.

[52] RUSHENDRA REVATHY T D, RAMACHANDRAN A, PALA-NIVELU K. Sequestration of CO2 by red mud with flue gas using response surface methodology[J]. Carbon Management, 2021, 12(2): 139-151.

[53] NYAMBURA M G, MUGERA G W, FELICIA P L, et al. Carbonation of brine impacted fractionated coal fly ash: Implications for CO2 sequestration[J]. Journal of Environmental Management, 2011, 92(3): 655-664.

[54] IBRAHIM M H, EL-NAAS M H, ZEVENHOVEN R, et al. Enhanced CO2 capture through reaction with steel-making dust in high salinity water[J]. International Journal of Greenhouse Gas Control, 2019, 91: 102819.

[55] RAHMANI O. CO2 sequestration by indirect mineral carbonation of industrial waste red gypsum[J]. Journal of CO2 Utilization, 2018, 27: 374-380.

[56] LEE S, KIM J W, CHAE S, et al. CO2 sequestration technology through mineral carbonation: an extraction and carbonation of blast slag[J]. Journal of CO2 Utilization, 2016, 16: 336-345.

[57] KODAMA S, NISHIMOTO T, YAMAMOTO N, et al. Development of a new pH-swing CO2 mineralization process with a recyclable reaction solution[J]. Energy, 2008, 33(5): 776-784.

[58] TEONG S P, ZHANG Y G. Direct capture and separation of CO2 from air[J]. Green Energy &Environment, 2024, 9(3): 413-416.

[59] JI L, YU H, LI K K, et al. Integrated absorption-mineralisation for low-energy CO2 capture and sequestration[J]. Applied Energy, 2018, 225: 356-366.

[60] 王彦, 宋磊, 马奎, 等. 半干法脱硫渣矿化CO2与解吸AMP溶剂反应研究[J]. 化学工业与工程, 2023, 40(2): 1-8.WANG Yan, SONG Lei, MA Kui, et al. Research on coupling the AMP solvent with semidry desulfurization slag to absorb and mineralize CO2[J]. Chemical Industry and Engineering, 2023, 40(2): 1-8.

[61] ARTI M, YOUN M H, PARK K T, et al. Single process for CO2 capture and mineralization in various alkanolamines using calcium chloride[J]. Energy &Fuels, 2017, 31(1): 763-769.

[62] SAID A, LAUKKANEN T, J RVINEN M. Pilot-scale experimental work on carbon dioxide sequestration using steelmaking slag[J]. Applied Energy, 2016, 177: 602-611.

RVINEN M. Pilot-scale experimental work on carbon dioxide sequestration using steelmaking slag[J]. Applied Energy, 2016, 177: 602-611.

[63] IIZUKA A, SASAKI T, HONMA M, et al. Pilot-scale operation of a concrete sludge recycling plant and simultaneous production of calcium carbonate[J]. Chemical Engineering Communic-ations, 2017, 204(1): 79-85.

[64] REDDY K J, JOHN S, WEBER H, et al. Simultaneous capture and mineralization of coal combustion flue gas carbon dioxide (CO2)[J]. Energy Procedia, 2011, 4: 1574-1583.

[65] KEMACHE N, PASQUIER L C, CECCHI E, et al. Aqueous mineral carbonation for CO2 sequestration: From laboratory to pilot scale[J]. Fuel Processing Technology, 2017, 166: 209-216.

[66] XIE H P, YUE H R, ZHU J H, et al. Scientific and engineering progress in CO2 mineralization using industrial waste and natural minerals[J]. Engineering, 2015, 1(1): 150-157.

[67] BAO W J, ZHAO H T, LI H Q, et al. Process simulation of mineral carbonation of phosphogypsum with ammonia under increased CO2 pressure[J]. Journal of CO2 Utilization, 2017, 17: 125-136.

[68] ZHAO H T, LI H Q, BAO W J, et al. Experimental study of enhanced phosphogypsum carbonation with ammonia under increased CO2 pressure[J]. Journal of CO2 Utilization, 2015, 11: 10-19.

[69] ZHU C, WANG H, LI G, et al. CO2 absorption and magnesium carbonate precipitation in MgCl2-NH3-NH4Cl solutions: Implications for carbon capture and storage[J]. Minerals, 2017, 7(9): 172.

Advances in key technologies of synergistic pollution and carbon reduction by industrial solid waste CO2 mineralization

移动阅读