煤气化细灰熔渣制备泡沫微晶玻璃

0 引 言

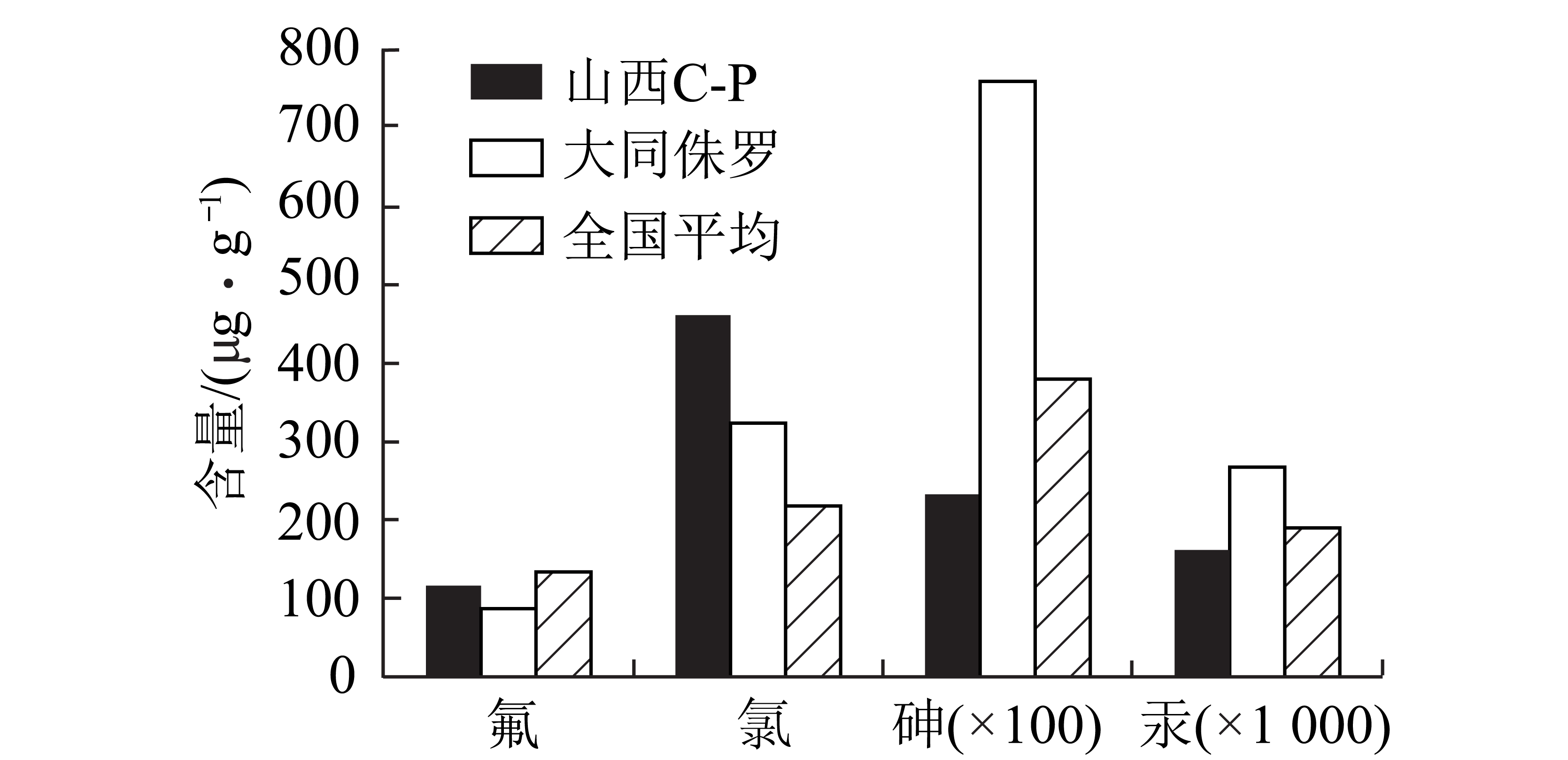

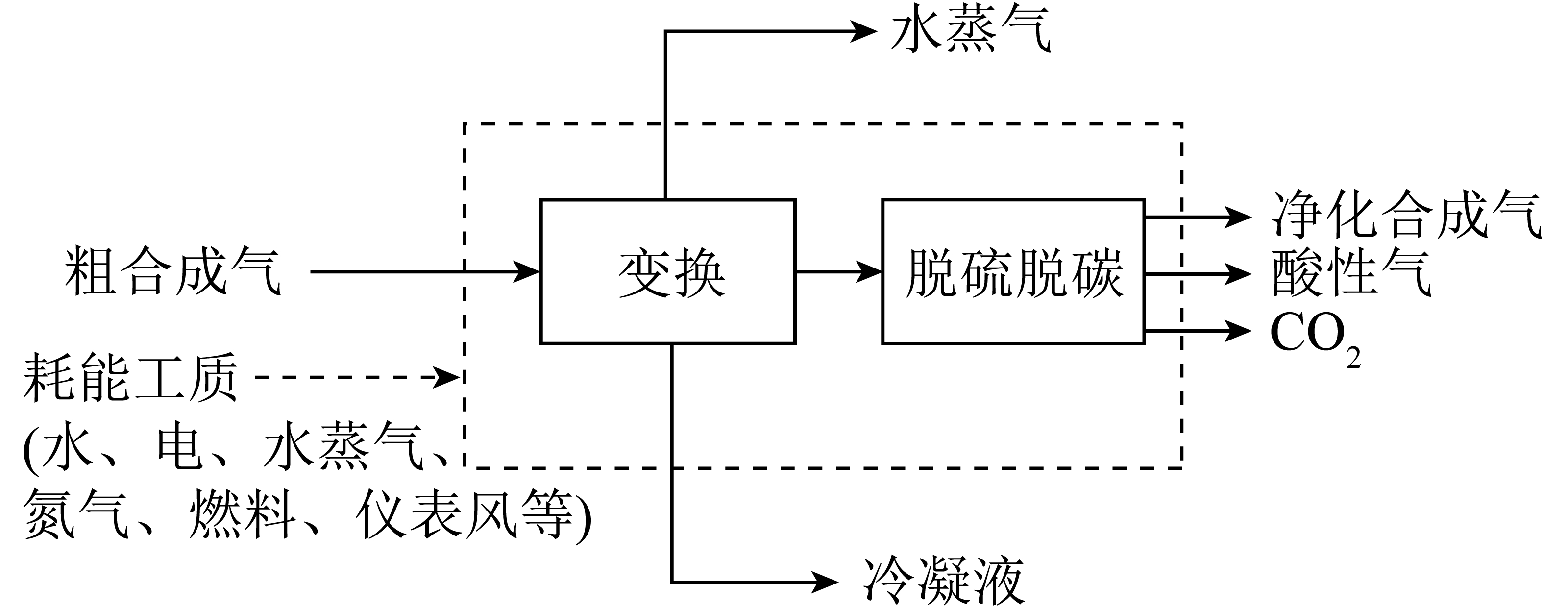

煤气化工艺作为现代煤化工的前段支柱产业,是煤炭清洁、高效利用的主要途径[1-2]。由于煤种适应性强、碳转化率高、合成气纯度高等优点,气流床煤气化技术被认为是国内最关键的煤气化技术[3-4]。气流床气化炉每年产生3 000万t以上的气化灰渣,且由于缺少大规模资源化处置方案,累计堆存数亿吨,不仅污染环境,还造成了硅铝质矿物资源的浪费[5-6]。基于气化细灰灰分高、残炭含量大等特点,中国科学院工程热物理研究所循环流化床实验室提出了流化熔融处理工艺,实现了气化细灰残炭与矿物质分离,并使矿物质熔融冷却实现改性提质。主要思路是探索气流床气化细灰经流化熔融工艺产生的硅铝基熔渣的高值化利用途径。

硅铝基固体废弃物制备微晶玻璃是其高值化利用的主要思路。泡沫微晶玻璃是一种由玻璃相、晶相和气孔3部分组成的新型多功能材料,其气孔均匀分布在微晶玻璃基体上且玻璃相和晶相相互交织,使泡沫微晶玻璃兼具有良好的机械性能、保温隔热性能及吸水率低、孔隙率高、比表面积大等优点,在建筑材料、催化剂载体、高温隔热领域具有广阔的应用前景[7-10]。泡沫微晶玻璃的制备方法主要有粉末烧结法、有机浆料浸渍法、溶胶凝胶法等,近年来发展起来的无机凝胶铸造工艺也备受关注[11-13]。

粉末烧结法是工业固体废弃物制备泡沫微晶玻璃的常用方法,是将原料、发泡剂和助熔剂等混合压制后烧结而成,烧结过程中一方面晶核形晶粒长大,另一方面发泡剂(C或SiC)在高温下发生原位氧化还原反应产生气体并被包裹生成气孔。但对玻璃黏性流动烧结、气孔形成和晶体析出的协同控制相对复杂[7,14]。无机凝胶铸造法最大特点是发泡与烧结分离。富含玻璃相的工业固体废弃物经碱液部分溶解后形成N,C-S-A-H(水化硅铝酸钙或水化硅铝酸钠)单体,其在低温下发生缩聚反应生成高聚合度的三维网络结构,然后在表面活性剂的促进作用下通过剧烈机械搅拌获得绿色气孔,最后对上述中间产物进行黏性流动烧结和析晶以完成泡沫微晶玻璃的制备[12,15-17]。

LUO等[9]对全粉煤灰进行碱活化预处理(碱活化的粉煤灰发生自起泡反应)后在1 200 ℃下烧结,成功合成了一种新型泡沫陶瓷,表观密度为0.41 g/cm3,孔隙率为83.60%,抗压强度为8.3 MPa,浸出毒性结果表明有害重金属被包裹于玻璃相中。FLESOURA等[16]对玻璃化预处理的城市生活垃圾焚烧炉底灰溶于弱碱溶液所得的悬浮液进行剧烈机械搅拌并分别在800和900 ℃下烧结析晶,实现了泡沫微晶玻璃的制备。张俊杰[7]以垃圾焚烧灰渣协同处置重金属危废,采用粉末烧结法及碱激发-烧结法制备了泡沫微晶玻璃,重点研究了碱度对气体的区域扩散作用机制。KUCHARCZYK等[18]利用SiO2、Al2O3和CaO纯物质模拟粉煤灰和矿渣的晶相组成,研究CaO/SiO2物质的量比对铝硅酸盐钙玻璃结构和反应性的影响;结果表明,CaO/SiO2物质的量比是影响玻璃结构和玻璃在高碱性环境下反应性的重要因素。 等[19]以氢氧化钠溶液为发泡剂,以过滤废硅藻土为原料,采用水合物机理制备了泡沫玻璃陶瓷。研究了不同预处理工艺和烧结温度对泡沫结构、容重和抗压强度的影响,制备的试样体密度为150~510 kg/m3,抗压强度为140~1 270 kPa。AL-SAADI等[20]以透明玻璃碎料废料的混合物作为铝硅酸盐前驱体与不同比例干石墨粉混合,在NaOH(5 mol/L)溶液中合成碱活化材料,并对其进行热处理(400~800 ℃)60 min制备了泡沫材料,评估了功能化石墨添加物从玻璃废粉中制备发泡/膨胀碱活性材料的适用性。MONICH等[17]以废弃医药瓶中回收的硼铝硅玻璃为原料,采用无机凝胶铸造工艺成功制备泡沫微晶玻璃,烧结温度800 ℃时重金属的固化作用并未减弱,而且促进了磁铁矿析出,赋予材料新功能,如电磁屏蔽。BERNARDO等[21]将生物硅酸盐溶于弱碱性(1 mol/L NaOH)水溶液以获得悬浮液,在室温下发泡并在1 000 ℃下烧结,制备了生物硅酸盐泡沫微晶玻璃。试验表明悬浮液的凝胶化归因于水合化合物的形成,随后在焙烧时分解,并且非晶态粉末比半晶态粉末具有更强的胶凝作用,促进发泡更加均匀,并且在烧结时刺激了实质性的结晶。ELSAYED等[22]以碱活化、凝胶化、黏性流动烧结为基础,采用无机凝胶铸造技术制备了高孔隙率的生物活性微晶玻璃支架。

等[19]以氢氧化钠溶液为发泡剂,以过滤废硅藻土为原料,采用水合物机理制备了泡沫玻璃陶瓷。研究了不同预处理工艺和烧结温度对泡沫结构、容重和抗压强度的影响,制备的试样体密度为150~510 kg/m3,抗压强度为140~1 270 kPa。AL-SAADI等[20]以透明玻璃碎料废料的混合物作为铝硅酸盐前驱体与不同比例干石墨粉混合,在NaOH(5 mol/L)溶液中合成碱活化材料,并对其进行热处理(400~800 ℃)60 min制备了泡沫材料,评估了功能化石墨添加物从玻璃废粉中制备发泡/膨胀碱活性材料的适用性。MONICH等[17]以废弃医药瓶中回收的硼铝硅玻璃为原料,采用无机凝胶铸造工艺成功制备泡沫微晶玻璃,烧结温度800 ℃时重金属的固化作用并未减弱,而且促进了磁铁矿析出,赋予材料新功能,如电磁屏蔽。BERNARDO等[21]将生物硅酸盐溶于弱碱性(1 mol/L NaOH)水溶液以获得悬浮液,在室温下发泡并在1 000 ℃下烧结,制备了生物硅酸盐泡沫微晶玻璃。试验表明悬浮液的凝胶化归因于水合化合物的形成,随后在焙烧时分解,并且非晶态粉末比半晶态粉末具有更强的胶凝作用,促进发泡更加均匀,并且在烧结时刺激了实质性的结晶。ELSAYED等[22]以碱活化、凝胶化、黏性流动烧结为基础,采用无机凝胶铸造技术制备了高孔隙率的生物活性微晶玻璃支架。

笔者以气流床气化细灰流化熔融产生的熔渣为原料,采用无机凝胶铸造法制备泡沫微晶玻璃,验证熔渣制备泡沫微晶玻璃的可行性,并研究预固化时间和烧结温度对泡沫微晶玻璃晶相、孔隙结构和抗压性能的影响。

1 试 验

1.1 样品分析方法

借助我国AXIOS max X射线荧光光谱仪(XRF)检测原料的化学成分,采用英国蔡司Gemini 300热场发射扫描电子显微镜(SEM)观察泡沫微晶玻璃及中间产物泡沫玻璃胚体的表观孔隙结构,利用荷兰Empyrean X射线衍射仪(物质)对原料、中间产物及泡沫微晶玻璃的物相进行分析,采用Mike 9500压汞仪对泡沫玻璃胚体和泡沫微晶玻璃的孔隙结构进行分析。泡沫微晶玻璃的抗压强度则利用微电脑控制电子万能试验机(WDW-10D)测试,压缩速率为5 mm/min。

1.2 试验材料

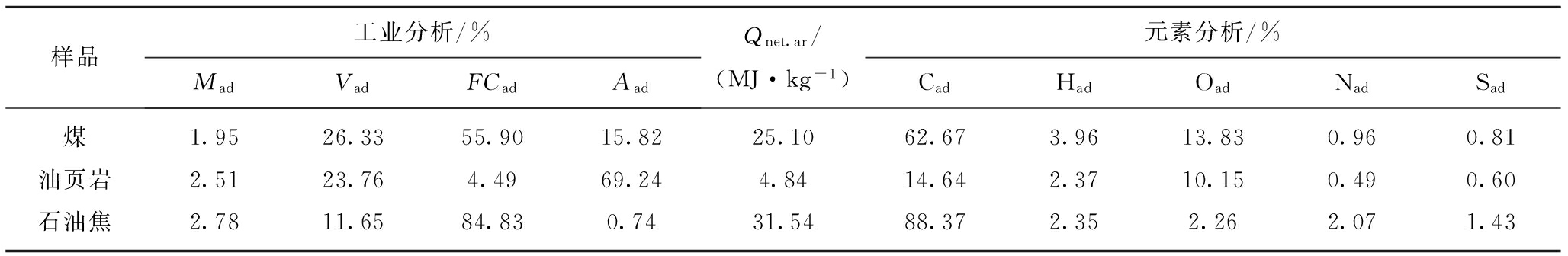

试验选用中国科学院工程热物理研究所循环流化床实验室的煤气化细灰流化熔融中试试验平台试验产生的熔渣。熔渣化学成分见表1,可知SiO2和Al2O3质量分数总和为58.32%,此外还含有大量CaO和Fe2O3。熔渣物相分析结果表明,22°~38°存在明显驼峰,且未观察到尖峰,故熔渣中矿物以玻璃相形式存在。试验前使用粉碎机粉碎熔渣,使用振动筛筛分过200目(75 μm)标准筛的熔渣作为原料。用固体氢氧化钠配制2.5 mol/L NaOH作为碱活化溶液,选用非离子表面活性剂聚乙二醇辛基苯基醚(Triton X-100)辅助机械发泡。

表1 试验用熔渣的化学成分

Table 1 Chemical composition of slag for experiments

1.3 试验方法

无机凝胶铸造工艺制备泡沫微晶玻璃的流程为:首先将熔渣与NaOH溶液于烧瓶中混合,烧瓶固定于机械搅拌器上并以500 r/min速度搅拌3 h后得到碱活化产物,将有碱活化产物的烧瓶置于设定温度75 ℃的干燥箱预固化一定时间以促进碱活化产物发生凝胶化反应,取出烧瓶重新固定于机械搅拌器并加入一定量表面活性剂辛基二甲基苯基醚,以2 000 r/min剧烈搅拌15 min以获得泡沫结构,将样品倒入硅胶软模具后置于干燥箱在75 ℃下养护24 h形成泡沫玻璃胚体,最后脱模的胚体放入刚玉瓷舟并置于水平管式炉中,以一定升温速率升至特定温度并维持2 h后自然降温,获得泡沫微晶玻璃,其表观形貌如图1所示。试验过程中熔渣、NaOH溶液和表面活性剂质量比为61∶35∶4。为对比研究烧结温度对泡沫微晶玻璃性能的影响,安排4组预固化时间,分别为30、60、90和120 min;烧结升温速率为10 ℃/min,烧结温度选取700、800和900 ℃。

图1 泡沫微晶玻璃的宏观和微观形貌

Fig.1 Macroscopic and microscopic morphology of porous glass ceramics

2 试验结果与讨论

试验成功制备了泡沫微晶玻璃,其宏观和微观形貌如图1所示,可知泡沫微晶玻璃表面呈灰色,孔结构丰富且均匀,可观察到圆孔和不规则的连通孔,放大30倍后发现,经过烧结的泡沫微晶玻璃并非致密光滑,而是由许多小颗粒组成,除明显大孔外,小颗粒之间存在许多狭长的细小空洞。

2.1 泡沫玻璃胚体

不同预固化时间获得的泡沫玻璃胚体的物相分析结果如图2所示。由图2可以看出,与熔渣相似,在2θ在20°~38°存在明显驼峰,说明胚体中存在无定形结构,并且随预固化时间增大,驼峰中心位置向右偏移,这与胚体中Si、Al元素形成的网络聚合度相关,随预固化时间增加,碱活化过程生成的单体N,C-A-S-H(水化硅铝酸钙或水化硅铝酸钙)凝胶反应更加充分,即网络结构的聚合度更大。

图2 试验原料熔渣及中间产物泡沫玻璃胚体物相检测结果

Fig.2 Phase analysis results of raw material slag and intermediate product porous glass embryo

2.2 析晶特性

不同预固化时间下不同烧结温度获得的泡沫微晶玻璃的物相分析结果如图3所示,析出的晶相SEM图像如图4所示。不同预固化时间下,烧结温度800和900 ℃时泡沫微晶玻璃中析出晶相的种类和数量明显多于700 ℃时,尤其是预固化时间60 min时,只有少量的磁铁矿(Magnetite)析出。预固化时间30 min时,不同烧结温度下主晶相为短柱状的镁黄长石(Akermanite),预固化时间60 min时,随烧结温度增大,主晶相由磁铁矿(Magnetite)转变为透辉石(Diopside)和辉石(Augite),预固化时间为90和120 min时,在700和800 ℃烧结时,析出的主晶相均为镁黄长石(Akermanite),900 ℃烧结时,则分别为霞石(Nepheline)和钙铝黄长石(Gehlenite),二者成分相似,均为钠和钾的铝硅酸盐。综上,泡沫微晶玻璃晶相的析出不仅与烧结温度相关,还与碱活化过程参数预固化时间相关。凝胶化反应阶段为熔渣与碱液反应生成的硅酸盐单体、铝酸盐单体和低聚物发生缩聚反应生成水化铝硅酸钙和水化铝硅酸钙凝胶的过程[23-24],预固化时间会影响缩聚反应的反应程度和凝胶的聚合程度,故不同预固化时间下获得的泡沫玻璃胚体在同一烧结温度下烧结析晶时,晶体析出需克服的阻力不同。较高的烧结温度有利于晶体析出。

图3 泡沫微晶玻璃物相分析结果

Fig.3 Phase analysis results of porous glass-ceramics

图4 泡沫微晶玻璃析出的晶相SEM图像

Fig.4 SEM images of crystal phase of porous glass-ceramics

烧结温度700 ℃时,不同预固化下析出的主晶相均为镁黄长石(Akermanite),从SEM图像中可观察到析出的晶体基本为单一颗粒状;烧结温度800 ℃时,随预固化时间增加,主晶相由镁黄长石(Akermanite)转变为透辉石(Diopside),后又转变为镁黄长石(Akermanite)。4种不同预固化时间下,均析出颗粒状和针状的晶体,与XRD图谱中物相镁黄长石和透辉石对应;烧结温度900 ℃时,随预固化时间增加,主晶相均由颗粒状的镁黄长石(Akermanite)转变为致密粒状的辉石(Augite),后又转变为镁黄长石(Akermanite),最后转变为钙铝黄长石(Gehlenite)。

综上可判断预固化时间会影响泡沫微晶玻璃主晶相种类,尤其是烧结温度较高时。根据XRD图谱中衍射峰强度和数量可判断,烧结温度较高时,析出晶相的种类和数量明显增多。

2.3 孔结构

预固化时间60 min,烧结温度700 ℃时,试验获得的泡沫玻璃样品极其易碎,无法进行SEM分析。泡沫微晶玻璃的孔隙结构和孔隙率如图5、6所示。烧结温度700 ℃时,预固化30 min获得的泡沫微晶玻璃孔隙率稍大于预固化时间120 min时,预固化时间90和120 min时,气孔之间合并,可从SEM图像中观察到连通孔。烧结温度800 ℃时,预固化60 min获得的泡沫微晶玻璃孔隙率最大,出现明显孔隙合并现象,可观察到连通孔和大孔,预固化90 min获得的孔隙率最小,且为均匀分布的非连通圆孔;烧结温度900 ℃时,预固化60 min获得最大孔隙率,且发生明显的合并现象,预固化时间30 min时,存在稀疏的未发生合并的孔隙。

图5 泡沫微晶玻璃孔隙结构SEM图像

Fig.5 Pore size distribution images of porous glass-ceramics

预固化时间30 min时,不同烧结温度下获得的孔隙率较小,可能是由于凝胶化反应不充分,机械发泡过程中生成的气孔无法很好保持而崩塌。预固化时间60 min时,虽然孔隙率较大,但气孔之间发生合并,形成了较大的形状不规则的连通孔,烧结温度700 ℃时,其孔壁晶体析出量远小于其他制备条件下的样品,而泡沫微晶玻璃中的晶体可大幅提高自身强度,此处理条件下泡沫微晶玻璃的易碎性可能是由于孔壁强度太低而无法维持较大的连通孔。预固化时间90 min时,虽然未获得最大孔隙率,但均为均匀分布的小孔,基本发生孔隙合并。预固化时间120 min时,生成的孔隙多为不规则结构,因为凝胶化反应程度较大,气孔形成过程中受到某些方向较大的阻力。

不同预固化时间下制备的泡沫玻璃胚体和泡沫微晶玻璃的孔径分布如图7所示,根据孔径大小对其分类,各泡沫微晶玻璃的孔径均大于50 nm,属于宏孔泡沫微晶玻璃[7]。预固化时间30 min时,比较胚体和泡沫微晶玻璃孔径分布发现泡沫微晶玻璃经烧结产生很多小孔结构(图7(a)橙色区域),这是由于烧结过程中水化产物中的O—H和结合水脱除,由此产生的孔隙结构通过烧结被固定完成二次发泡[7]。不同烧结温度下形成的二次发泡孔隙结构孔径分布趋势相似,故推测烧结温度700 ℃时,O—H和结合水已完成脱除,继续增大烧结温度对二次发泡孔隙结构的影响不大;而由机械发泡形成的一次孔隙结构经烧结后也发生变化,烧结温度700和800 ℃时,一次发泡孔隙孔径更均匀,体积比例最大的孔径尺寸在17 270 nm附近,即烧结过程中可能发生小孔径孔隙(尺寸小于17 270 nm)的合并和大孔径孔隙(尺寸大于17 270 nm)的崩塌,且800 ℃时孔隙合并和崩塌相比700 ℃更强烈;烧结温度900 ℃时,孔径分布向小孔径方向移动,由于烧结温度太高,大孔径崩塌现象更明显。孔隙率分布如图6所示,由大到小对应温度依次为800、700和900 ℃。

图6 不同烧结温度泡沫微晶玻璃的孔隙率

Fig.6 Porosity of porous glass-ceramics at different sintering temperatures sintering temperatures

图7 泡沫微晶玻璃的孔径分布

Fig.7 Pore size distribution of porous glass-ceramics

预固化时间60 min时,胚体和泡沫微晶玻璃的孔径分布如图7(b)所示。与预固化时间30 min不同,胚体孔径分布在较宽范围。烧结温度700 ℃时制备的泡沫微晶玻璃极其易碎,这可能是由于在此处理条件下晶体析出量有限,不足以使泡沫微晶玻璃有足够的强度。烧结温度800和900 ℃时,孔径较大的孔隙结构占比增大,且与30 min相比体积比例最大的孔径尺寸增大。烧结过程中并未发生一次发泡形成的大孔崩塌,使大孔体积急剧增大,烧结温度900 ℃时体积比例最大的孔径尺寸大于800 ℃时,800和900 ℃时的孔隙率分别为63.60%和66.20%,与孔径分布曲线结果一致。

预固化时间90 min时,孔径分布结果如图7(c)所示。与30 min不同,在机械发泡阶段就有大量小孔结构形成,且随烧结温度增大,小孔比例逐渐减小,这可能是因为预固化时间延长使缩聚反应更充分,获得更大网络聚合度的凝胶能在机械发泡过程中维持小气孔的存在,且缩聚反应程度增大导致O—H量减小、结合水量增大,推测结合水脱除对二次发泡的作用小于O—H。烧结温度700 ℃时,泡沫微晶玻璃的孔径分布趋势与胚体相似,二者孔隙率均为49%,烧结过程对空隙结构的影响不大。烧结温度800和900 ℃时,小孔径的孔结构逐渐消失,体积比例最大的孔径尺寸减小,但800 ℃时泡沫微晶玻璃的孔隙率仍与胚体相近,而900 ℃时孔隙率有所增大。

预固化时间120 min时,孔径分布结果如图7(d)所示。胚体与泡沫微晶玻璃的孔径分布趋势相似,不同的是,经过烧结处理泡沫微晶玻璃体积比例最大的孔径略减小,且随烧结温度增大,最大体积占比增大。最大孔隙率的泡沫微晶玻璃对应的烧结温度为800 ℃,700和900 ℃孔隙率相近。

2.4 抗压强度

泡沫微晶玻璃的抗压强度如图8所示。泡沫微晶玻璃的抗压强度与其中的晶相种类、数量及气孔尺寸、分布密切相关。不同预固化时间下获得的泡沫玻璃胚体经烧结处理后抗压强度并不一定增大。泡沫玻璃胚体烧结过程中同时发生了晶相析出和孔隙结构重构,一方面晶相析出可强化泡沫微晶玻璃强度,另一方面,孔隙结构重构方向与泡沫玻璃胚体的特性和烧结温度相关,就本节而言与预固化时间和烧结温度相关,所以就特定特性的泡沫玻璃胚体确定合适的烧结温度对泡沫微晶玻璃的性能强化至关重要。比较不同烧结温度下泡沫微晶玻璃的抗压强度发现,900 ℃烧结时均强化了抗压强度,尤其预固化时间90 min时,抗压强度由1.37 MPa增至3.77 MPa;而700和800 ℃烧结时,抗压强度是否增大与预固化时间相关。由不同烧结温度下泡沫微晶玻璃的析晶特性可知,700 ℃时晶体析出种类和数量有限,800和900 ℃时,虽然晶体析出种类有差异,但从衍射峰数量和强度可判断析出晶体数量相差不大。抗压强度与泡沫微晶玻璃的孔隙率和孔径分布相关,抗压强度随孔隙率的增大而减小,孔隙率相同时,抗压强度随孔径增加呈非线性减小,适当增加小孔占比可延缓有效面积率的减小,实现轻质高强的目的[25-27]。综上,900 ℃烧结时获得最大的抗压强度由其较大的晶体种类、数量及较小的孔隙率决定。

图8 不同烧结温度泡沫微晶玻璃的抗压强度

Fig.8 Compressive strength of porous glass-ceramics at different sintering temperature

烧结温度700 ℃时,除预固化时间60 min外,预固化时间对抗压性能的影响很小,因为泡沫微晶玻璃析出晶相的种类和含量相近,且孔隙率随预固化时间变化不大。烧结温度800 ℃时,抗压强度的变化趋势相较孔隙率呈相反趋势,虽然预固化时间60和120 min时孔隙率较大,但抗压强度较小;预固化时间30 min时孔隙率和抗压强度均大于预固化时间90 min,二者主要晶相均为镁黄长石和透辉石,衍射峰强度相近,可能是由于预固化时间30 min时,孔隙分布更均匀。烧结温度900 ℃时,预固化时间90 min抗压强度最大,而预固化时间120 min抗压强度最小。预固化时间30和90 min时抗压强度较大,烧结温度越高,抗压强度更大。

3 结 论

1)预固化时间30 min时,机械发泡过程中生成的孔隙可能发生崩塌,预固化时间60 min时,可能发生孔隙合并生成连通孔,而预固化时间120 min时,机械发泡过程中易形成不规则的气孔。

2)影响烧结过程中晶相析出的主要因素是烧结温度,烧结温度越大,析出晶相的种类越多,含量越大;而预固化时间会影响析出晶相种类。

3)烧结温度对泡沫微晶玻璃孔隙结构的影响与预固化时间相关,预固化时间较长时,烧结温度对孔径分布的影响较小;900 ℃烧结时可获得较大的抗压强度。

4)采用无机凝胶铸造工艺,以煤气化细灰全熔渣为原料可成功制备泡沫微晶玻璃,预固化时间90 min,烧结温度900 ℃时,获得最佳抗压强度(3.77 MPa)。

[1] 王振西. 煤气化工艺技术现状及发展趋势[J]. 化工设计通讯, 2019, 45(10): 17, 19.WANG Zhenxi. Present situation and development trend of coal gasification technology[J]. Chemical Engineering Design Communications, 2019, 45(10): 17, 19.

[2] 史兆臣, 戴高峰, 王学斌, 等. 煤气化细渣的资源化综合利用技术研究进展[J]. 华电技术, 2020, 42(7): 63-73.SHI Zhaochen, DAI Gaofeng, WANG Xuebin, et al. Review on the comprehensive resources utilization technology of coal gasification fine slag[J]. Huadian Technology, 2020, 42(7): 63-73.

[3] SHI W J, BAI J, KONG L X, et al. An overview of the coal ash transition process from solid to slag[J]. Fuel, 2021, 287: 119537.

[4] WU S Y, HUANG S, JI L Y, et al. Structure characteristics and gasification activity of residual carbon from entrained-flow coal gasification slag[J]. Fuel, 2014, 122: 67-75.

[5] 王文钰, 李伟, 梁晨, 等. 西北地区气流床煤气化细灰理化特性研究[J]. 洁净煤技术, 2021, 27(3): 94-100.WANG Wenyu, LI Wei, LIANG Chen, et al. Research on physicochemical characteristics of fine slag from gasification in Northwest China[J]. Clean Coal Technology, 2021, 27(3): 94-100.

[6] YUAN N, ZHAO A, HU Z, et al. Preparation and application of porous materials from coal gasification slag for wastewater treatment: A review[J]. Chemosphere, 2022, 287:132227.

[7] 张俊杰. 垃圾焚烧灰渣制备泡沫微晶玻璃工艺及其机理[D]. 北京: 北京科技大学, 2021.

[8] DA SILVA R C, PUGLIERI F N, DE GENARO CHIROLI D M, et al. Recycling of glass waste into foam glass boards: A comparison of cradle-to-gate life cycles of boards with different foaming agents[J]. Science of the Total Environment, 2021, 771: 145276.

[9] LUO Y, ZHENG S L, MA S H, et al. Preparation of sintered foamed ceramics derived entirely from coal fly ash[J]. Construction and Building Materials, 2018, 163: 529-538.

[10] 佟志芳, 范佳乐, 曾庆钋, 等. 利用金属尾矿制备泡沫微晶玻璃的研究现状及展望[J]. 有色金属科学与工程, 2020, 11(2): 34-41.TONG Zhifang, FAN Jiale, ZENG Qingpo, et al. Research status and prospect of preparation of foam glass ceramics from metal tailings[J]. Nonferrous Metals Science and Engineering, 2020, 11(2): 34-41.

[11] ZHANG J J, LIU B, ZHANG S G. A review of glass ceramic foams prepared from solid wastes: Processing, heavy-metal solidification and volatilization, applications[J]. The Science of the Total Environment, 2021, 781: 146727.

[12] RINC N A, GIACOMELLO G, PASETTO M, et al. Novel ` inorganic gel casting′ process for the manufacturing of glass foams[J]. Journal of the European Ceramic Society, 2017, 37(5): 2227-2234.

N A, GIACOMELLO G, PASETTO M, et al. Novel ` inorganic gel casting′ process for the manufacturing of glass foams[J]. Journal of the European Ceramic Society, 2017, 37(5): 2227-2234.

[13] SIDDIKA A, HAJIMOHAMMADI A, SAHAJWALLA V. Powder sintering and gel casting methods in making glass foam using waste glass: A review on parameters, performance, and challenges[J]. Ceramics International, 2022, 48(2): 1494-1511.

[14] RINC N A, MARANGONI M, CETIN S, et al. Recycling of inorganic waste in monolithic and cellular glass-based materials for structural and functional applications[J]. Journal of Chemical Technology &Biotechnology, 2016, 91(7): 1946-1961.

N A, MARANGONI M, CETIN S, et al. Recycling of inorganic waste in monolithic and cellular glass-based materials for structural and functional applications[J]. Journal of Chemical Technology &Biotechnology, 2016, 91(7): 1946-1961.

[15] RINC N A, DESIDERI D, BERNARDO E. Functional glass-ceramic foams from ` inorganic gel casting′ and sintering of glass/slag mixtures[J]. Journal of Cleaner Production, 2018, 187: 250-256.

N A, DESIDERI D, BERNARDO E. Functional glass-ceramic foams from ` inorganic gel casting′ and sintering of glass/slag mixtures[J]. Journal of Cleaner Production, 2018, 187: 250-256.

[16] FLESOURA G, MONICH P R, MURILLO ALARC N R, et al. Porous glass-ceramics made from microwave vitrified municipal solid waste incinerator bottom ash[J]. Construction and Building Materials, 2021, 270: 121452.

N R, et al. Porous glass-ceramics made from microwave vitrified municipal solid waste incinerator bottom ash[J]. Construction and Building Materials, 2021, 270: 121452.

[17] MONICH P R, DESIDERI D, BERNARDO E. Low temperature upcycling of vitreous byproduct of the MSW plasma processing into multifunctional porous glass-ceramics[J]. Advances in Applied Ceramics, 2019, 118(6): 366-371.

[18] KUCHARCZYK S, SITARZ M, ZAJAC M, et al. The effect of CaO/SiO2 molar ratio of CaO-Al2O3-SiO2 glasses on their structure and reactivity in alkali activated system[J]. Spectrochimica Acta Part A: Molecular and Biomolecular Spectroscopy, 2018, 194: 163-171.

[19] ![]()

K M, NGUYEN M, OPRAVIL T, et al. Preparation and characterization of glass-ceramic foam from clay-rich waste diatomaceous earth[J]. Materials, 2022, 15(4): 1384.

K M, NGUYEN M, OPRAVIL T, et al. Preparation and characterization of glass-ceramic foam from clay-rich waste diatomaceous earth[J]. Materials, 2022, 15(4): 1384.

[20] AL-SAADI T H A, DAWAY E G, MOHAMMAD S H, et al. Effect of graphite additions on the intumescent behaviour of alkali-activated materials based on glass waste[J]. Journal of Materials Research and Technology, 2020, 9(6): 14338-14349.

[21] BERNARDO E, ELSAYED H, ROMERO A R, et al. Biosilicate® glass-ceramic foams from refined alkali activation and gel casting[J]. Frontiers in Materials, 2021, 7: 588789.

[22] ELASYED H, RINCON ROMERO A, MOLINO G, et al. Bioactive glass-ceramic foam scaffolds from ` inorganic gel casting′ and sinter-crystallization[J]. Materials (Basel), 2018, 11(3): E349.

[23] 罗扬. 碱活化粉煤灰制备结构陶瓷应用基础研究[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2021.

[24] WALKLEY B, SAN NICOLAS R, SANI M A, et al. Phase evolution of C-(N)-A-S-H/N-A-S-H gel blends investigated via alkali-activation of synthetic calcium aluminosilicate precursors[J].Cement and Concrete Research, 2016, 89: 120-135.

[25] 唐路平. 多孔材料强度与孔径分布的定量关系[J]. 重庆建筑工程学院学报, 1986, 8(4): 12-20.TANG Luping. A study of the quantittaive relationship between strength and pore-size distribution of porous materials[J]. Journal of Chongqing Architecture University, 1986, 8(4): 12-20.

[26] 肖诗云, 朱梁. 孔隙对混凝土宏观力学性质的影响[J]. 沈阳建筑大学学报(自然科学版), 2016, 32(4): 608-618.XIAO Shiyun, ZHU Liang. Study on effects of voids on macro-mechanical properties of concrete[J]. Journal of Shenyang Jianzhu University (Natural Science), 2016, 32(4): 608-618.

[27] 孙抱真, 贾传久. 加气混凝土孔结构与强度的数学关系式[J]. 硅酸盐建筑制品, 1983, 11(5): 25-27.SUN Baozhen, JIA Chuanjiu. Mathematical relationship between pore structure and strength of aerated concrete[J]. Building Energy Efficiency, 1983, 11(5): 25-27.

Preparation of porous glass-ceramics from coal gasification fine ash slag

移动阅读