气化渣基脱硫活性焦制备工艺与性能评价

0 引 言

煤气化渣是煤气化过程中产生的固体废弃物[1]。由于气化渣的特殊物性、组成及利用技术限制,目前煤气化渣大部分作为废弃物填埋或堆积处理。而气化渣中残留的大量无机物、重金属离子等[2]会造成严重的生态和环境问题[3-5]。因此,亟需寻求一种气化渣的资源化利用途径。

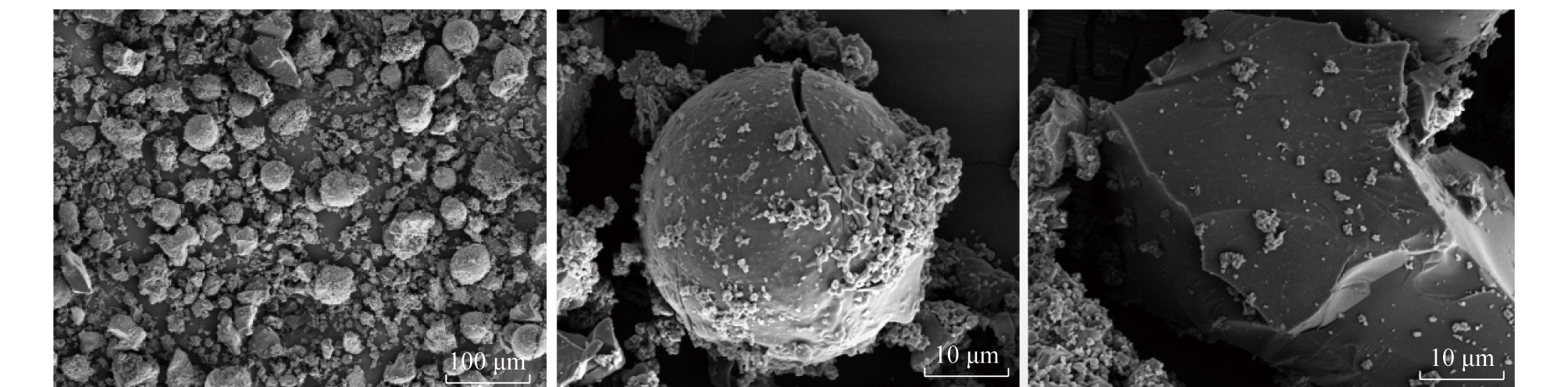

研究表明,煤气化渣的组成主要为无机矿物质和残余炭。无机矿物质呈球形玻璃体,主要成分是SiO2、Al2O3、CaO等[6]。残余炭则倾向于松散的絮凝、多孔状[7],是一种低成本、易获得的特殊碳源[8-10]。WAGNER等[11]、赵世永等[12]针对气化渣中残余炭的理化特性进行研究,残余炭表面生成了以中微孔为主的发达孔隙结构,其孔体积和比表面积较大,具有用于制造活性炭和其他高附加值碳材料的潜质。目前,气化渣的利用方式主要有建筑建工材料[13-16]、循环流化床掺烧[17-19]和吸附材料[20]等。为实现气化渣资源化利用,许多学者将煤气化渣中的无机物与残余炭进行分离。刘冬雪等[21]利用浮选法有效地将煤气化渣中的炭进行分离富集,并以该分离炭为原料制备活性炭,该工艺具有流程简单,相对碱耗量低,产品性能好等优势。胡俊阳等[22]通过“一粗一精”的浮选工艺,分选出煤气化渣中的精炭,该精炭产量大,成本低,对染色废水的处理效果好,可直接用于染色废水处理,降低废水处理成本。

活性焦是SO2的优良吸附剂[23]。当前制备活性焦的主要原料为无烟煤或兰炭,而优质无烟煤储量的稀缺和兰炭价格的日益上涨正在提高活性焦的制备成本。寻找一种价格低廉的活性焦原料成为目前活性焦生产厂商的主要方向。气化渣分离炭中固定碳含量较高,高孔容和高比表面积特性对制备脱硫活性焦有利,并且气化渣分离炭的成本相对较低。目前,利用气化渣制备炭材料的研究较少,尤其是附加值较高的脱硫活性焦。笔者提出了一种气化渣的高值化利用新途径,将固体废弃物煤气化渣通过分选得到的煤气化渣分离炭作为原料,再以配煤法为手段制备气化渣基脱硫活性焦并对其脱硫性能和再生性能进行评价。该研究在降低脱硫活性焦生产成本的同时,达到以废治废的目的,实现气化渣固废的高值化、资源化利用,将产生良好的经济效益和环保效益。

1 原料与方法

1.1 原料煤

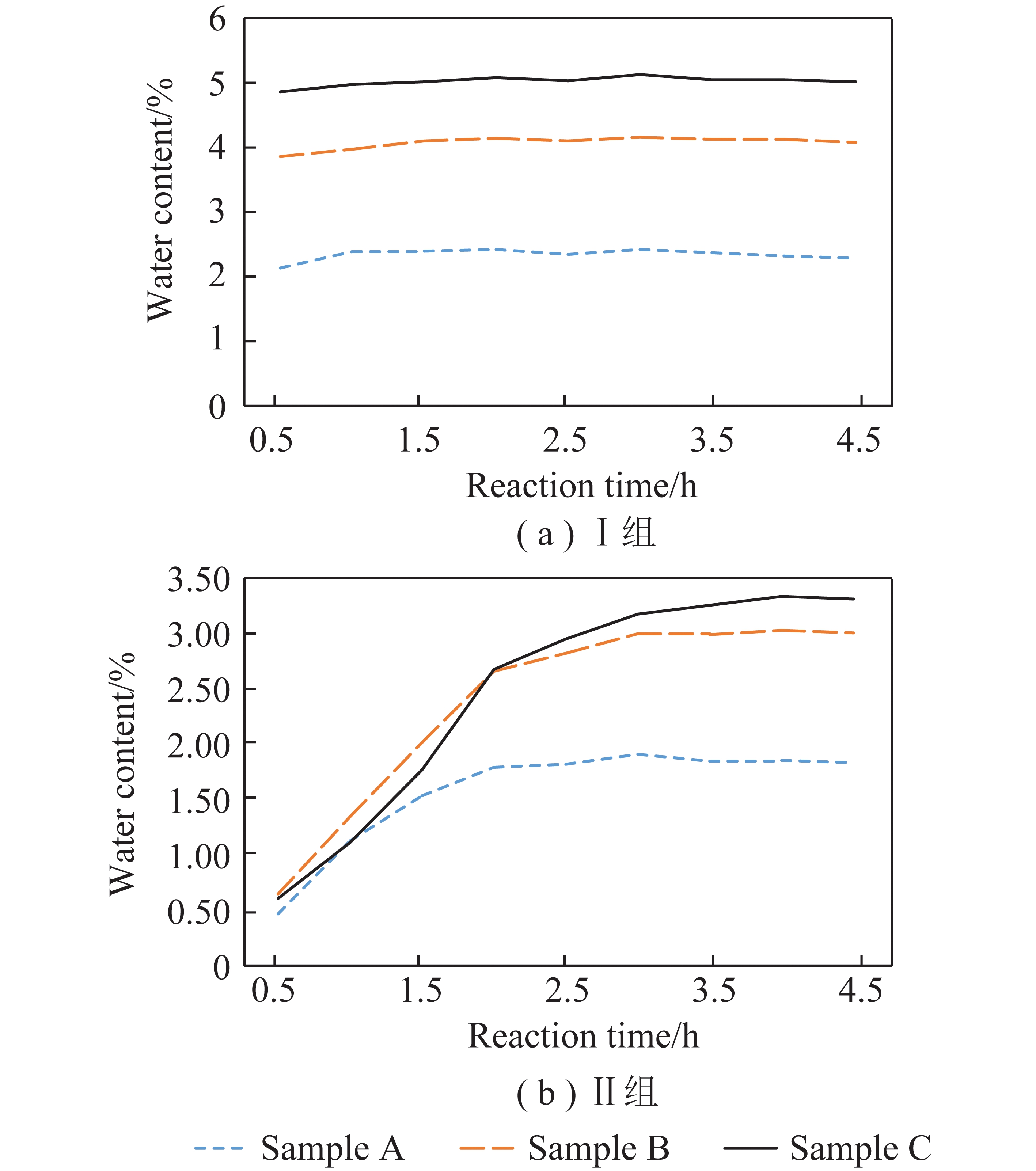

气化渣采自陕西榆林某水煤浆气化炉,通过水介重力分选方法得到分离炭。气化渣灰分高达76.99%、含碳量仅19.21%。分选后,分离炭灰分降至17.94%,而含碳量提高至74.06%。

由于气化渣分离炭黏结性差,需添加一定比例的黏结性煤提高混合物料的黏结性。焦煤和肥煤黏结性均较好,但肥煤市场价格昂贵。焦煤在高温环境下能够形成稳定的碳骨架结构,成本也相对较低,因此,焦煤是黏结性煤的最优选择。

气化渣挥发分较低,反应性较差,因此通过添加挥发分较高、反应性能较好的长焰煤作为配煤,提高活性焦的脱硫能力,陕西榆林地区出产的长焰煤铁含量较高,能够进一步提高其脱硫能力。

加入焦煤后的活性焦强度提升有限,而煤沥青在高温环境下生成的熔融体使物料间的结合更紧密,能进一步增强活性焦的强度。

因此,选用山西某地焦煤和陕西榆林长焰煤作为配煤。煤沥青采用市售商品,煤焦油取自山西某企业的高温煤焦油。原料的工业分析和元素分析结果见表1,原料灰成分分析结果见表2。

表1 原料工业分析和元素分析

Table 1 Proximate and ultimate analysis of raw materials

注:*差减法。

表2 原料灰成分分析

Table 2 Raw material ash composition analysis

1.2 脱硫活性焦制备方法

以气化渣分离炭为原料,采用配煤法调节性能并成型,经过炭化、活化制备成脱硫柱状活性焦,试验流程图如图1所示。

图1 活性焦制备流程

Fig.1 Flow chart of active coke preparation

试验步骤如下:

1)原料预处理。将气化渣分离炭、焦煤、长焰煤以及煤沥青等分别经过破碎、研磨、筛分至0.074 mm(200目以上)作为原料样品备用。

2)原料成型。按一定比例称取4种原料,置于捏合机中混捏均匀,加入一定量的水和煤焦油形成煤膏,通过造粒机加工成φ7 mm柱状,置于110 ℃鼓风干燥箱中干燥24 h,冷却后备用。

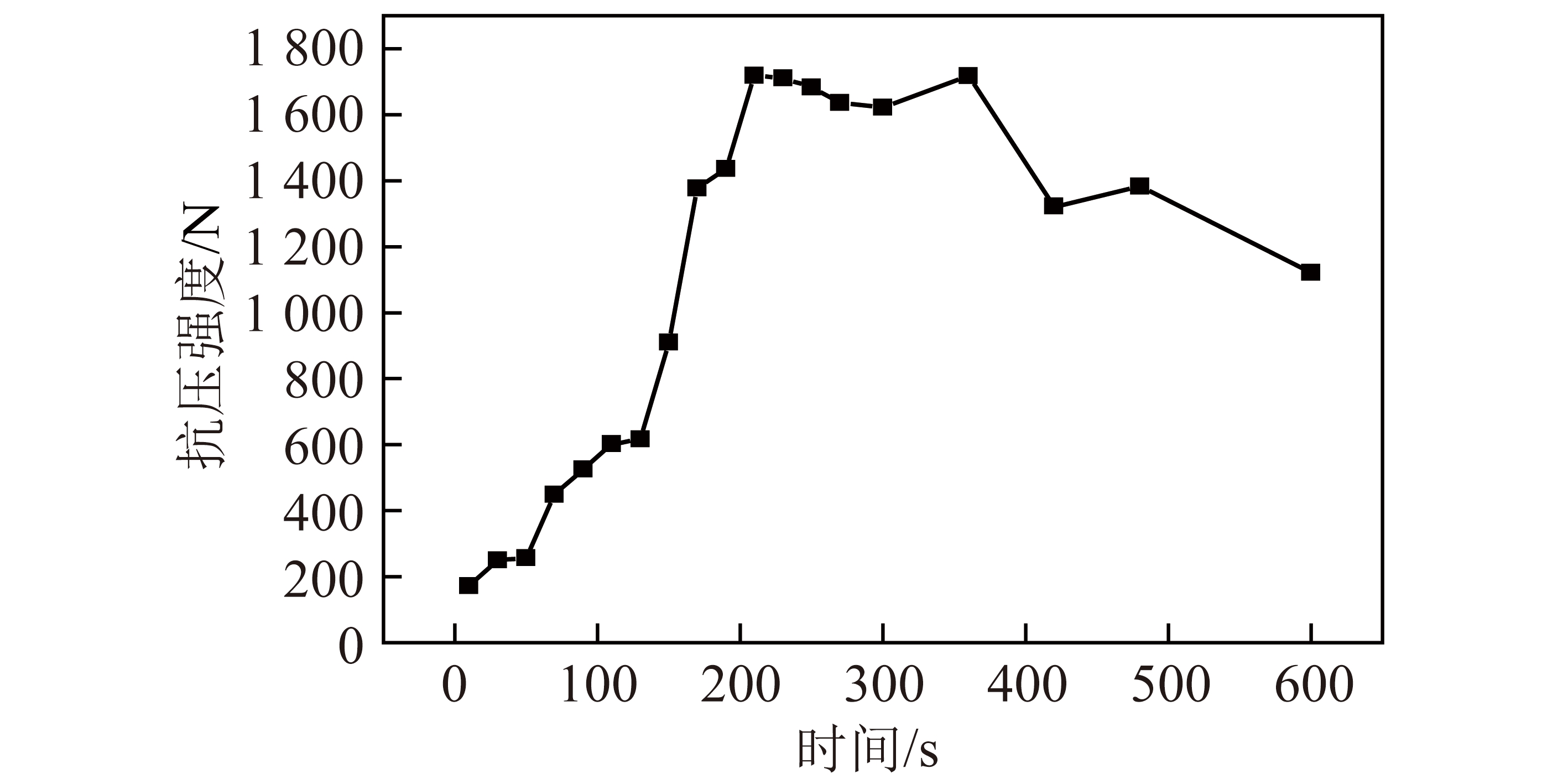

3)成型料炭化。成型料称量后置于炭化炉中炭化形成炭化料,增强机械强度,并具备初步孔结构。制备过程中,炭化料的强度基本决定了活性焦的强度。炭化试验的炭化条件单因素设计试验见表3。

表3 炭化条件单因素设计试验

Table 3 Single factor design experiment table of carbonization condition

4)炭化料活化。将炭化料称量后置于炭化活化炉中用水蒸气对其进行活化,从而具备特定孔结构,得到脱硫柱状活性焦。活化试验因素水平见表4,正交设计见表5。

表4 活化条件试验因素水平

Table 4 Activation condition experimental factor level table

表5 活化条件正交试验设计

Table 5 Orthogonal experimental design of activation conditions

1.3 活性焦脱硫性能评价方法

活性焦的脱硫性能评价按GB/T 30202.4—2013《脱硫脱硝用煤质颗粒活性炭试验方法 第4部分:脱硫值》进行,计算公式为

(1)

式中,c为NaOH标液数值,mol/L;V为滴定吸收液消耗NaOH标液体积,mL;V0为空白试验消耗NaOH标液体积,mL;m为试样质量,g。

1.4 活性焦再生性能评价方法

吸附饱和的活性焦在450 ℃下再生2 h,载气为N2。再生后的活性焦样品进行7次脱硫-再生-脱硫循环反应,按照第1.3节所述的活性焦性能评价方法对活性焦再生后的脱硫性能进行评价。

2 配煤比例对脱硫活性焦炭化料强度影响

2.1 焦煤添加量对脱硫活性焦炭化料强度影响

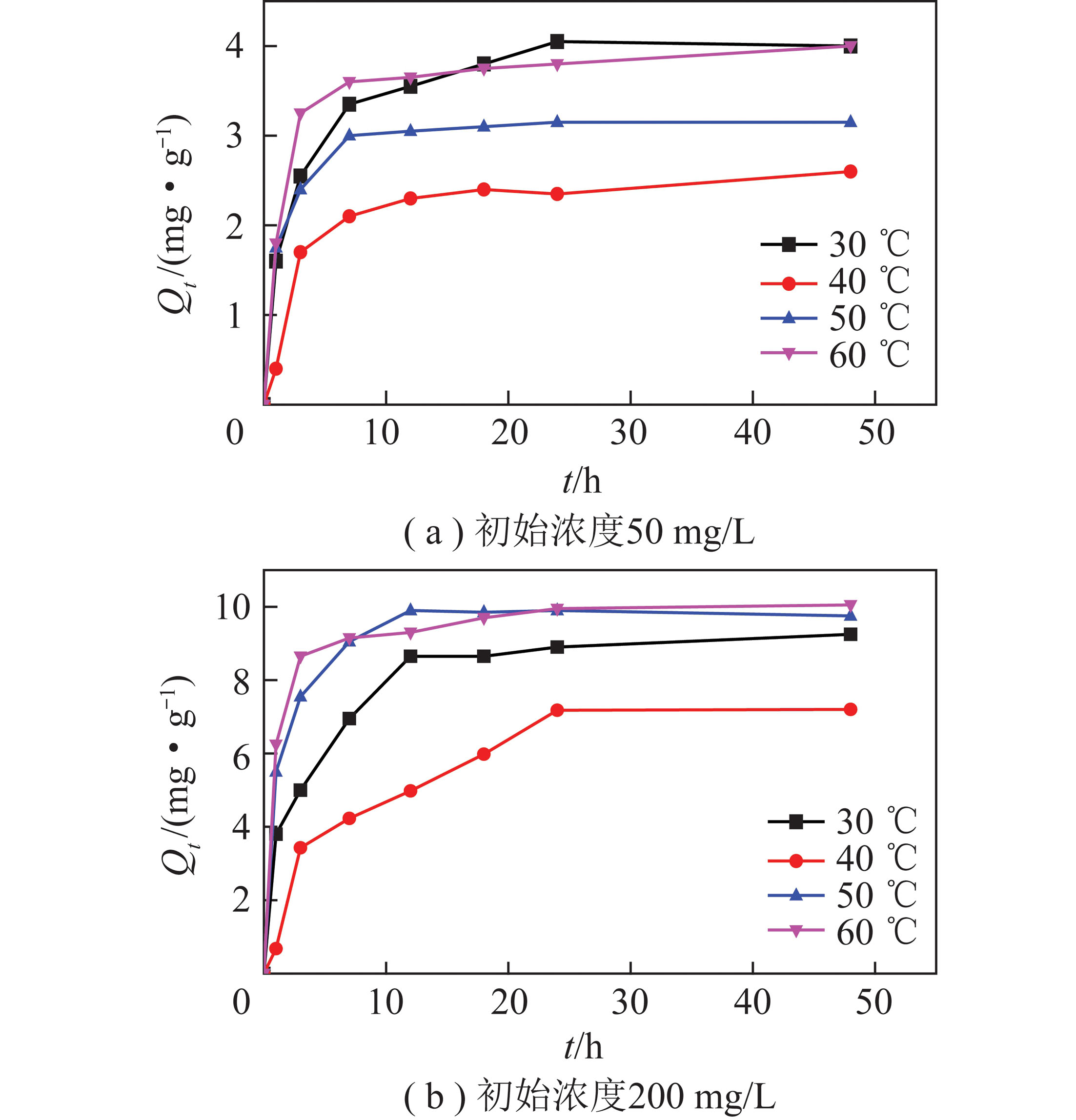

焦煤具有中等挥发分和中等胶质层厚度,受热易形成热稳定性很好的胶质体,煤粉颗粒黏结,炭化过程中受热结焦,起到骨架作用,提高活性焦的机械强度[24]。焦煤添加量对炭化料耐磨强度和耐压强度的影响如图2所示。

图2 焦煤添加量对炭化料强度的影响

Fig.2 Effect of coking coal addition on the strength of carbonized material

焦煤添加量为17%时,脱硫活性焦炭化料的耐磨强度为85.81%,耐压强度285.9 N,低于国标要求。随焦煤添加量增加,耐磨强度和耐压强度逐渐增大。当焦煤添加量达到29%时,耐磨强度达97.40%,达到国标要求;继续增大焦煤添加量时,耐磨强度变化不大,耐压强度远高于国标规定。综合考虑上述试验结果,确定焦煤添加量最佳比例为29%。

2.2 长焰煤添加量对脱硫活性焦炭化料强度影响

长焰煤属于无黏结性或弱黏结性煤。长焰煤添加量对炭化料耐磨强度和耐压强度的影响如图3所示。

图3 长焰煤添加量对炭化料强度的影响

Fig.3 Effect of long flame coal addition on the strength of carbonized material

当长焰煤添加量为0%时,物料中主要是黏结剂及焦煤受热产生的胶质体发挥黏结作用,此时焦煤比例较大,所产生的胶质体量较多,黏结性较好,脱硫活性焦耐磨强度较高;随长焰煤添加量增大,焦煤比例减小,产生的胶质体逐渐减少,无法紧密结合碳颗粒,脱硫活性焦炭化料耐磨强度逐渐降低;当长焰煤添加量达到18%时,耐磨强度降至93%以下,耐压强度降至360.6 N,低于国标要求。

由于长焰煤挥发分高,表面活性基团丰富[25]。后续试验发现,长焰煤的加入对脱硫活性焦的脱硫性能影响较大。长焰煤添加量对活性焦脱硫性能的影响见表6,不添加长焰煤时,样品脱硫值为14.1 mg/g。随着添加量增大,活性焦的脱硫值逐渐增大。当长焰煤添加量为18%时,其脱硫值高达30.3 mg/g,远高于某商业活性焦B-AC的脱硫值22.5 mg/g。

表6 长焰煤添加量对活性焦脱硫性能的影响

Table 6 Influence of long flame coal amount on desulfurization performance of active coke

综合考虑上述试验结果,长焰煤的最佳添加比例为8%。

2.3 煤沥青添加量对脱硫活性焦炭化料强度影响

煤沥青是一种包含多种化合物的有机物。是碳材料黏结剂的主要原料。煤沥青作为一种无固定熔点的固体,在常温条件下多呈黑色玻璃相,受热后软化甚至融化成为液体[26]。煤沥青添加量对炭化料耐磨强度和耐压强度的影响如图4所示。

图4 煤沥青添加量对炭化料强度的影响

Fig.4 Effect of coal pitch addition on the strength of carbonized material

炭化料的耐磨强度和耐压强度随煤沥青添加量的增大而逐渐增高,当煤沥青添加量达到15%时,炭化料的耐磨强度达到98.01%。这是由于沥青在升温过程中会形成可熔组分[27],随沥青添加量增多,炭化过程形成了足量的可熔组分,最终形成骨架,从而提高了炭化料的强度。当煤沥青添加量由6%增至15%时,耐压强度由557.5 N增大至816.7 N。

综合考虑上述试验结果,气化渣基脱硫活性焦的最佳配煤组成为:分离炭50%、焦煤29%、长焰煤8%、煤沥青13%。

3 炭化工艺条件对脱硫活性焦炭化料强度的影响

3.1 炭化温度

炭化温度对脱硫活性焦炭化料强度的影响如图5所示。

图5 炭化温度对炭化料强度的影响

Fig. 5 Effect of charring temperature on the strength of charred material

当炭化时间和升温速率相同时,随炭化温度升高,炭化料耐磨强度和耐压强度均快速增大。这是由于随着炭化温度升高,炭化料石墨化程度加深,微晶间空隙减小,导致强度增大。炭化温度700 ℃时,耐磨强度和耐压强度最高,分别为96.88%和921.5 N;随着炭化温度继续升高,耐磨强度略降至96.74%,耐压强度则降至772.4 N,温度过高导致炭骨架部分坍塌,耐压强度降低。因此最佳炭化温度为700 ℃。

3.2 炭化时间

炭化时间对脱硫活性焦炭化料强度的影响如图6所示。

图6 炭化时间对炭化料强度的影响

Fig.6 Effect of charring time on the strength of charred material

当炭化温度和升温速率相同时,随炭化时间增长,炭化料耐磨强度和耐压强度整体呈先升高后降低趋势。炭化时间30 min时,耐磨强度和耐压强度达到最大,分别为96.88%和921.5 N。继续增加炭化时间时,炭化料耐磨强度和耐压强度均降低。因此最佳炭化时间为30 min。

3.3 炭化升温速率

升温速率对脱硫活性焦炭化料强度的影响如图7所示。当炭化温度和炭化时间相同时,随升温速率增大,炭化料耐磨强度和耐压强度先增大后减小。当升温速率为5 ℃/min时,炭化料耐磨强度和耐压强度达到最大,分别为96.40%和641.9 N。升温速率过快减少了物料在低温区的停留时间,在高温区,物料中的轻质组分迅速逸出,使得炭化料中的热稳定性结构较少,碳骨架较脆弱,导致炭化料耐磨强度和耐压强度均降低。

图7 升温速率对炭化料强度的影响

Fig.7 Effect of rate of temperature increaseon the strength of carbonized material

4 活化条件对脱硫活性焦比表面积的影响

以脱硫活性焦比表面积为评价指标,确定最佳活化工艺条件,结合表4进行极差分析,得到表7的极差分析表。

表7 正交试验(比表面积)极差分析

Table 7 Orthogonal experiments (specific surface area) polar analysis table

由表7可知,活化条件极差大小排序为:活化温度>升温速率>活化时间>活化水量。表明活化过程中,活化温度对脱硫活性焦比表面积的影响最大,升温速率次之,之后是活化时间,活化水量的影响程度最小。表7中,升温速率的均值2最大;活化温度的均值3最大;活化时间的均值3最大;活化水量的均值2最大。以上结果表明升温速率为8 ℃/min,活化温度为900 ℃,活化时间为180 min,活化水量为1.0 mL/(g·h)时,制备的脱硫活性焦比表面积最大。

以比表面积为指标,对该正交试验进行方差分析,方差分析表见表8。

表8 正交试验(比表面积)方差分析

Table 8 ANOVA table for orthogonal experiment (specific surface area)

F比的大小表明参数在活化过程中对脱硫活性焦的影响程度。由表8可知,F比大小排序为:活化温度>升温速率>活化时间>活化水量。表明活化过程中,活化温度对比表面积的影响最大,其他因素按影响程度依次为升温速率、活化时间和活化水量。此外,活化温度的F比远大于19,说明活化温度对活性焦比表面积的影响显著。

根据极差和方差分析结果,结合耐压和耐磨强度指标,确定活化工艺条件为:活化温度为900 ℃,升温速率为8 ℃/min ,活化水量为1.0 mL/(g·h),活化时间由180 min降至120 min,确保活化不过度,物理强度损失最少。

5 气化渣基脱硫活性焦性能表征与分析

气化渣基脱硫活性焦最佳配方比例为分离炭50%、焦煤29%、长焰煤8%、煤沥青13%,煤粉混捏时添加15%的水及15%的煤焦油。在上述最佳炭化和活化工艺条件下制备脱硫活性焦,并对其进行性能表征与分析。

5.1 物理强度

活性焦的强度测定参考GB/T 30202.3—2013《脱硫脱硝用煤质颗粒活性炭试验方法 第3部分:耐磨强度、耐压强度》中相关标准进行。表9为按照炭化料及活性焦强度测试结果。在最佳工艺条件下,所得到炭化料的耐磨强度为97.66%,耐压强度为817.7 N,满足国标要求。经过活化工艺后,所得到脱硫活性焦的耐磨强度为97.26%,耐压强度为696.3 N,仍满足国标要求。

表9 炭化料及活性焦强度测试结果

Table 9 Carbonized material and activated coke strength test results

5.2 碘吸附值

活性焦碘值的测定参考GB/T 7702.7—2008《煤质颗粒活性炭试验方法 碘吸附值的测定》进行。图8为气化渣基脱硫活性焦的碘吸附等温线。吸附等温线拟合的相关系数为0.999。根据吸附等温线,采用最小二乘法,物质的量浓度c=0.02 mol/L时,该活性焦的碘吸附值E为378.78 mg/g。

图8 活性焦吸附等温线

Fig.8 Adsorption isotherm of active coke

5.3 工业分析和灰成分分析

表10为气化渣基脱硫活性焦的工业分析结果。气化渣分离炭灰分达17.94%,但经过配煤法调节后,活性焦灰分低至11.66%,满足行业对活性焦产品灰分低于17%的要求。可知采用配煤法调节气化渣灰分的方案是可行的。活性焦的水分为0.59%,远远低于国标5%的要求。活性焦产品的挥发分降低,是由原料挥发分低的特性所致的。

表10 活性焦工业分析结果

Table 10 Proximate analysis results of active coke

%

表11为气化渣基脱硫活性焦的灰成分分析结果。以灰成分中含量最高的SiO2为例,表2中分离炭灰分的SiO2质量分数为17.16%,采用配煤法与焦煤以及长焰煤调节之后,活性焦中SiO2质量分数降至8.15%。进一步表明配煤法可对所用气化渣分离炭的灰分进行调节,活性焦的灰分得到有效控制。

表11 活性焦灰成分分析

Table 11 Active coke ash composition analysis %

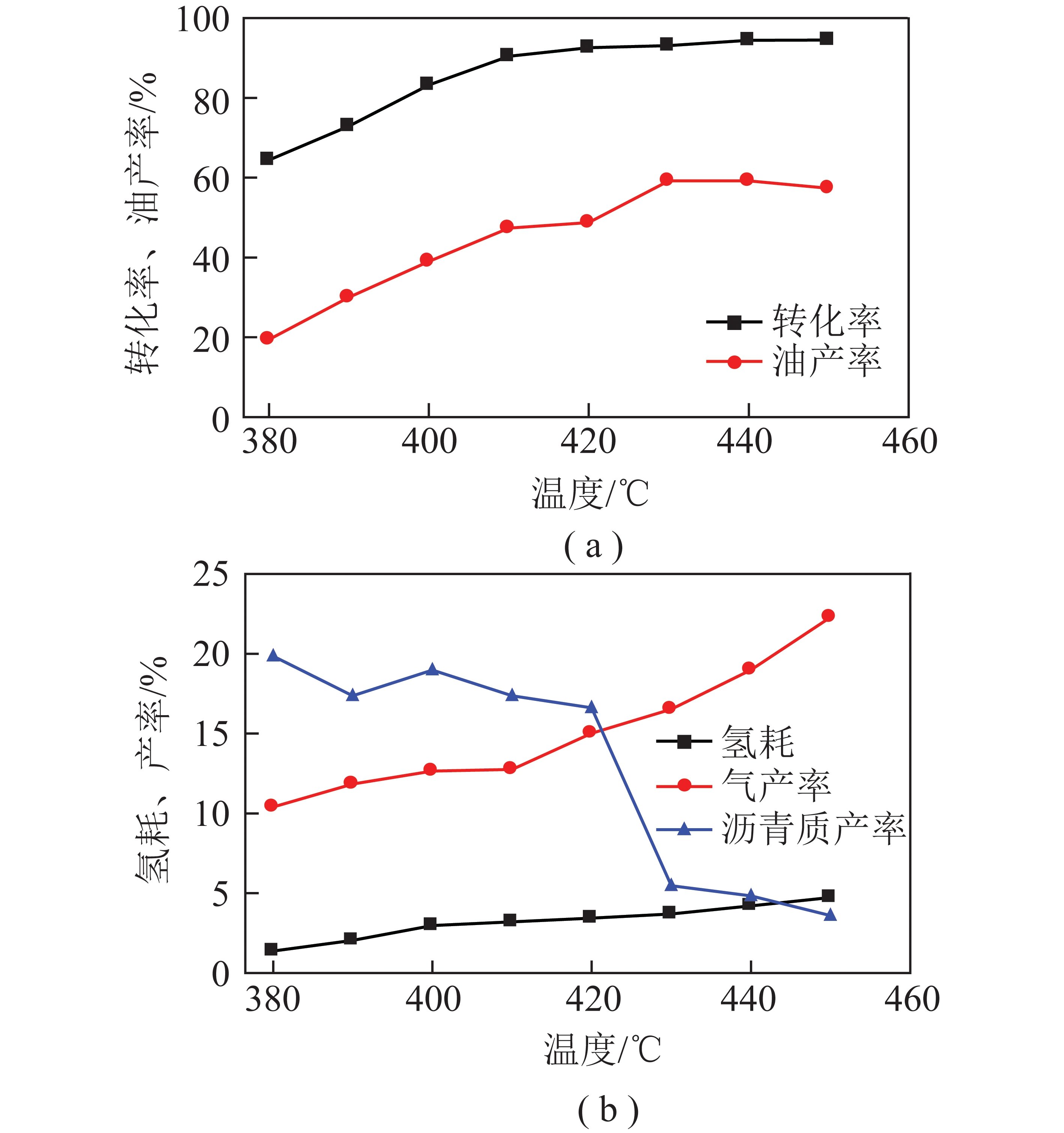

5.4 脱硫性能

按GB/T 30202.4—2013《脱硫脱硝用煤质颗粒活性炭试验方法 第4部分:脱硫值》要求进行脱硫试验。试验结果如图9所示。当模拟烟气中SO2的初始体积分数为1 200×10-6时,经活性焦吸附1 h,气化渣基脱硫活性焦SO2的脱除率达约50%,而市售活性焦仅约40%。随吸附时间延长,两种活性焦吸附SO2性能缓慢降低。吸附5 h后,气化渣基脱硫活性焦SO2的脱除率降至约40%,而市场活性焦约20%,说明气化渣基脱硫活性焦脱硫性能优于该市售活性焦。

图9 气化渣基活性焦与市售活性焦脱硫性能对比

Fig. 9 Comparison of desulfurization performance of gasification slag-based activated coke and commercially available activated coke

脱硫试验结束后,按试验方法计算得到气化渣基脱硫活性焦的脱硫值为28.5 mg/g。该脱硫值明显高于国标对于脱硫值不低于20 mg/g的要求,该气化渣基脱硫活性焦脱硫性能优异。

5.5 孔结构分析

表12为气化渣基脱硫活性焦脱硫反应前后样品的比表面积以及孔结构参数。可知新鲜活性焦的比表面积为381 m2/g,其中微孔比表面积占比82.15%。孔体积达0.209 cm3/g,其中微孔孔体积占比58.85%,平均孔径为2.19 nm。表明该活性焦中孔隙以微孔为主。吸附SO2 5 h后,样品比表面积降至305 m2/g,减少了19.95%。结合微孔比表面积参数变化,发现减少的比表面积主要来自微孔,表明脱硫过程主要是样品中的微孔孔隙发挥作用。

表12 反应前后活性焦比表面积及孔结构参数对比

Table 12 Comparison of specific surface area and pore structure parameters of activated coke before and after reaction

5.6 经济性评价

传统脱硫活性焦制备以无烟煤或兰炭为主,目前,无烟煤价格约1 000元/t,其中太西煤价格更高,达2 100元/t;而兰炭价格约900元/t。本文所用煤气化渣分选得到的煤气化渣分离炭价格约200元/t,由于含水量较高,烘干后的气化渣分离炭约400元/t。以无烟煤、兰炭和气化渣分离炭为原料制备活性焦的工艺条件基本相同,其成本差异主要体现在原料成本上。因此,以气化渣分离炭作为原料制备活性焦将在很大程度上降低活性焦的生产成本。

5.7 再生性能评价

图10为气化渣基活性焦在不同再生循环次数对脱硫值的影响。随循环次数增加,活性焦脱硫值随之下降。循环次数小于4时,活性焦脱硫值下降趋势较缓,但随着循环次数增加,下降速度明显加快。主要原因在于循环过程中活性焦孔道内附着的硫酸盐增加,对活性焦的脱硫能力产生不利影响。

图10 气化渣基活性焦再生循环次数对脱硫值的影响

Fig. 10 Effect of regeneration cycle of gasified slag-based activated coke on desulphurization values

6 结 论

1)焦煤和煤沥青对气化渣基脱硫活性焦起黏结作用,对活性焦的强度有促进作用。在炭化升温过程中,焦煤胶质体受热分解起黏结作用;煤沥青主要在炭化过程中受热结焦成为活性焦的骨架,从而增大活性焦的强度。长焰煤主要调节混合煤粉的反应性。综合考虑,气化渣基脱硫活性焦的最佳配煤比例为:分离炭50%、焦煤29%、长焰煤8%、煤沥青13%。

2)以活性焦炭化料物理强度为评价指标,得到了最佳炭化条件为:升温速率5 ℃/min、温度700 ℃、时间30 min;以活性焦的比表面积为评价指标,结合耐压和耐磨强度要求,得到最佳活化条件为:温度900 ℃、升温速率8 ℃/min、时间120 min、活化水量1.0 mL/(g·h)。

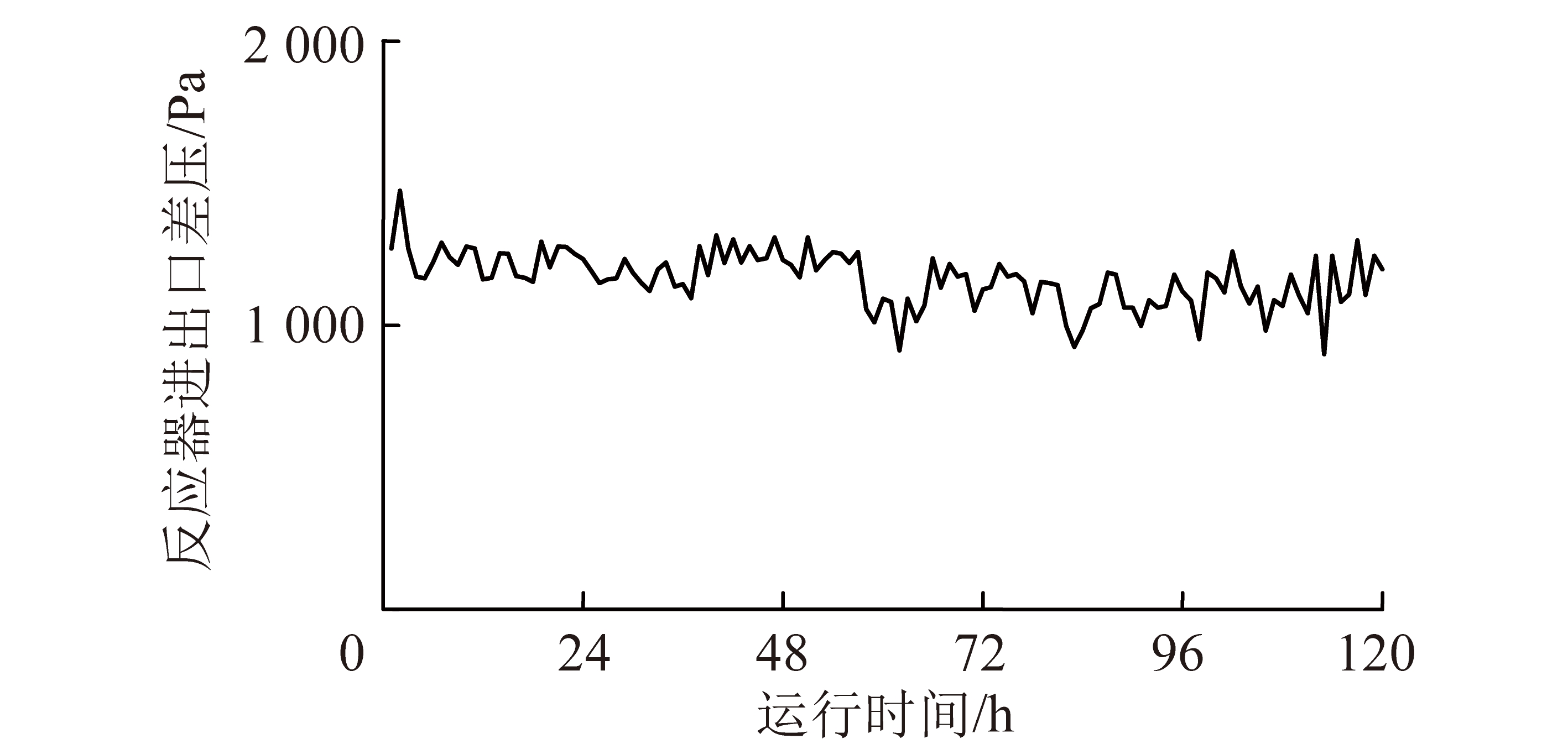

3)气化渣基脱硫活性焦具有强度高,脱硫性能优异的特点。按照最佳工艺条件下所得脱硫活性焦:耐磨强度97.26%,耐压强度696.3 N,灰分11.66%,碘吸附值378.78 mg/g,脱硫值28.5 mg/g。样品各项指标均达到GB/T 30201—2013《脱硫脱硝用煤质颗粒活性炭》对A型优级品脱硫活性炭的要求且再生性能良好。由气化渣基活性焦与市售活性焦的对比可知:气化渣基活性焦对SO2的脱除率高于市售活性焦。

4)提出气化渣综合利用思路、方法:以气化渣分离炭为原料,结合配煤技术,生产出高强度、热稳定性好、脱硫性能优异的活性焦,可大幅降低活性焦生产成本,同时实现固体废弃物资源高值化综合利用,获得良好的经济效益和环保效益。

[1] 商晓甫, 游洋洋, 周金倩, 等. 煤气化渣利用技术研究现状及应用趋势浅析: 中国环境科学学会2016年学术年会论文集(第三卷)[C]//中国环境科学学会2016年学术年会. 北京: 中国环境出版社, 2017: 3425-2428.

[2] 何绪文, 崔炜, 王春荣, 等. 气化炉渣的重金属浸出特性及化学形态分析[J]. 化工环保, 2014, 34(5): 499-502.HE Xuwen, CUI Wei, WANG Chunrong, et al. Heavy metal leaching characteristics and chemical morphology analysis of gasification slag[J]. Chemical Environmental Protection, 2014, 34(5): 499-502.

[3] 胡志伟, 刘涛, 满杰, 等.煤化工行业主要环境污染物来源及污染防治对策[J]. 山东化工, 2016, 45(24): 155-156, 158.HU Zhiwei, LIU Tao, MAN Jie, et al. Sources of major environmental pollutants and pollution prevention countermeasures in coal chemical industry[J]. Shandong Chemical Industry, 2016, 45(24): 155-156, 158.

[4] 张金亮, 吴晓燕, 夏同伟, 等.大型煤化工过程污染物产生与防治概述[J]. 广州化工, 2013, 41(13): 175-177.ZHANG Jinliang, WU Xiaoyan, XIA Tongwei, et al. Overview of pollutant generation and prevention in large-scale coal chemical process[J]. Guangzhou Chemical Industry, 2013, 41(13): 175-177.

[5] 程浩宇. 煤化工污染及治理措施探讨[J]. 科技风, 2012(12): 105-105.CHENG Haoyu. Discussion on pollution and control measures of coal chemical industry[J]. Science and Technology Wind, 2012(12): 105-105.

[6] 杨帅, 石立军. 煤气化细渣组分分析及其综合利用探讨[J]. 煤化工,2013(4): 34-36,43.YANG Shuai, SHI Lijun. Analysis of coal gasification slag and its comprehensive utilization[J]. Coal Chemical Industry, 2013(4): 34-36, 43.

[7] ZHAO X, ZENG C, MAO Y, et al. The surface characteristics and reactivity of residual carbon in coal gasificationslag[J]. Energy &Fuels, 2010, 24(1): 91-94.

[8] TAO W, MEI G, LESTER E, et al.Characterisation of residual carbon from entrained-bed coal water slurry gasifiers[J]. Fuel, 2007, 86(7): 972-982.

[9] 葛晓东. 煤气化细渣表面性质分析及浮选提质研究[J]. 中国煤炭, 2019, 45 (1): 107-112.GE Xiaodong. Analysis of surface properties of coal gasification fine slag and research on flotation and quality improvement[J]. China Coal, 2019, 45 (1): 107-112.

[10] 张晓峰, 王玉飞, 范晓勇, 等. 煤气化细渣浮选脱碳分析[J]. 能源化工, 2016, 37(5): 54-57.ZHANG Xiaofeng, WANG Yufei, FAN Xiaoyong, et al. Analysis of decarbonization by flotation of coal gasification fine slag[J]. Energy Chemical, 2016, 37(5): 54-57.

[11] WANGER N J, MATJIE R H, SLAGHUIS J H, et al. Characterization of unburned carbon present in coarse gasification ash[J]. Fuel, 2008,87(6): 683-691.

[12] 赵世永, 吴阳, 李博. Texaco气化炉灰渣理化特性与脱碳研究[J]. 煤炭工程,2016,48(9): 29-32.ZHAO Shiyong, WU Yang, LI Bo. Research on physicochemical properties and decarbonization of Texaco gasifier ash[J]. Coal Engineering,2016, 48(9): 29-32.

[13] 孙文标, 郭兵兵, 罗传龙, 等. 煤气化废渣用作煤矿充填材料的试验研究[J]. 中国矿业, 2017, 26(2): 166-168.SUN Wenbiao, GUO Bingbing, LUO Chuanlong, et al. Experimental study of coal gasification waste slag used as coal mine filling material[J]. China Mining Industry, 2017, 26(2): 166-168.

[14] ACOSTA A, IGLESIAS I, AINETO M, et al. Utilisation of IGCC slag and clay steriles in soft mud bricks (by pressing) for use in building bricks manufacturing [J]. Waste Management, 2002, 22(8): 887-891.

[15] KENNEDY C R, KREIS S W, POEPPEL R B, et al. Utilization of coal slag from pressurized coal-gasification plants[J]. Journal of Materials for Energy Systems, 1980, 2(1): 51-54.

[16] 冯银平, 尹洪峰, 袁蝴蝶, 等. 利用气化炉渣制备轻质隔热墙体材料的研究[J]. 硅酸盐通报, 2014,33(3): 55-59,68.FENG Yinping, YIN Hongfeng, YUAN Hudie, et al. Research on the preparation of lightweight heat-insulating wall materials using gasification slag[J]. Silicate Bulletin, 2014, 33(3): 55-59, 68.

[17] 晁岳建, 王洪记. 循环流化床锅炉掺烧气化渣和煤泥的可行性研究[J]. 化肥工业, 2015(3): 48-50.CHAO Yuejian, WANG Hongji. Feasibility study of blending gasification slag and coal slurry in circulating fluidized bed boiler[J]. Chemical Fertilizer Industry, 2015(3): 48-50.

[18] 高继光, 马银亮, 刘锐杰. 水煤浆气化灰渣综合利用和效益分析[J]. 节能与环保, 2014(2): 72-73.GAO Jiguang, MA Yinliang, LIU Ruijie. Comprehensive utilization and benefit analysis of coal water slurry gasification ash[J]. Energy conservation and environmental protection, 2014(2): 72-73.

[19] 王伟, 王继征. 气化渣煤泥白泥在循环流化床锅炉的综合利用[J]. 科技致富向导, 2011(21): 64-64.WANG Wei, WANG Jizheng. Comprehensive utilization of gasification slag and white sludge in circulating fluidized bed boiler[J]. Science and Technology, 2011(21): 64-64.

[20] 胡文豪, 张建波, 李少鹏, 等.煤气化渣制备聚合氯化铝工艺研究[J]. 洁净煤技术, 2019, 25(1): 154-159.HU Wenhao, ZHANG Jianbo, LI Shaopeng, et al. Research on the process of preparing polymeric aluminum chloride from coal gasification slag[J]. Clean Coal Technology, 2019, 25(1): 154-159.

[21] 刘冬雪, 胡俊阳, 冯启明, 等. 煤气化炉渣浮选及其精炭制备活性炭的研究[J]. 煤炭转化, 2018,41(5): 73-80.LIU Dongxue, HU Junyang, FENG Qiming, et al. Research on the preparation of activated carbon from coal gasification slag flotation and its refined carbon[J]. Coal Conversion, 2018, 41(5): 73-80.

[22] 胡俊阳, 黄阳, 王维清, 等. 煤气化炉渣浮选精炭在染色废水中的应用[J]. 环境工程,2018, 36(3): 59-63.HU Junyang, HUANG Yang, WANG Weiqing, et al. Application of flotation fine carbon from coal gasification slag in dyeing wastewater[J]. Environmental Engineering, 2018, 36(3): 59-63.

[23] 贾继真. 不同煤种混配制备活性焦的研究及应用[D]. 太原: 山西大学, 2018.

[24] 冯立君. 煤质高比表面积球形活性炭制备研究[D]. 济南:山东科技大学,2012.

[25] 徐春霞,王鹏,董卫果,等. 长焰煤热解特性及产物性质研究[J]. 煤炭转化,2014,37(1):1-4,10.XU Chunxia, WANG Peng, DONG Weiguo, et al. Study on pyrolysis characteristics and product properties of long-flame coal[J]. Coal Conversion, 2014, 37(1):1-4,10.

[26] 姬锐, 赵修洪. 煤沥青的热解特性研究[J]. 化工管理, 2019(27): 198-199.JI Rui, ZHAO Xuhong. Research on pyrolysis characteristics of coal pitch[J]. Chemical Management, 2019(27):198-199.

[27] 解小玲, 赵彩霞, 曹青, 等. 煤沥青的改性及中间相结构研究[J]. 材料工程, 2012(7): 39-43.XIE Xiaoling, ZHAO Caixia, CAO Qing, et al. Modification and intermediate phase structure of coal asphalt[J]. Materials Engineering, 2012(7): 39-43.

Preparation process and performance evaluation of gasification slag-based desulfurization activated coke

移动阅读