300 MWCFB锅炉提高SO2超低排放经济性试验研究

摘 要:为了提高锅炉机组SO2超低排放的经济性,在某300 MWCFB锅炉开展了实炉试验,研究了CFB锅炉炉内干法脱硫与CFB-FGD脱硫相结合的两级联合脱硫技术。结果表明:通过理论分析和试验室检测可优选出炉内干法脱硫和CFB-FGD的最佳脱硫剂品种。CFB锅炉运行参数中负荷的变化同时影响两级脱硫效率。随着锅炉负荷的升高,床温和脱硫塔入口温度均呈现上升趋势。床温的升高降低了炉内脱硫效率,脱硫塔入口温度的上升提高了CFB-FGD脱硫效率。按照推荐的石灰石和生石灰物化参数及两级脱硫系统匹配方式运行,锅炉净烟气SO2浓度满足超低排放限值要求,炉内干法脱硫与CFB-FGD脱硫剂耗量均下降,提高了SO2超低排放的经济性,降低了脱硫成本。

关键词:循环流化床锅炉;SO2;超低排放;炉内干法脱硫;循环流化床烟气脱硫

0 引 言

循环流化床(CFB)锅炉技术燃烧技术是20世纪70年代末发展起来的清洁煤燃烧技术。与常规燃烧方式相比,CFB锅炉具有一定的优势[1]。CFB锅炉采用较低的燃烧温度(850~920 ℃)和空气分级燃烧,NOx生成量较低(lt;250 mg/m3),并具有一定的自脱硫能力(SO2的实际生成量低于按照全硫计算的SO2理论生成量)[2];CFB锅炉通过炉内干法脱硫(向炉内添加一定量的石灰石颗粒)可有效脱除90%甚至更多的SO2;CFB锅炉具有极佳的燃料适应性,几乎可以设计燃用任何化石燃料;CFB锅炉具有良好的调峰能力,可以在30%额定负荷下不投油稳定燃烧。因此,近20年间CFB锅炉技术在我国得到迅速发展,CFB锅炉机组发电容量近1亿kW[3],总循环流化床锅炉台数大于3 000台,工程应用已发展到600 MW超临界等级[4]。

我国是以煤炭为主要能源的国家,能源结构决定了发电以火力发电为主的格局。火力发电在电力工业中的比例约为75%,发电用煤占煤炭生产总量的54%左右,随着电力工业的发展,燃煤污染物排放量日益加大[5]。 2017年1月国家环保部发布了《火电厂污染防治技术政策》。火电厂的污染防治应遵循和提倡源头控制与末端治理相结合的技术路线;污染防治技术的选择应因煤制宜、因炉制宜、因地制宜,并统筹兼顾技术先进、经济合理、便于维护的原则。燃煤电厂大气污染防治应以实施达标排放为基本要求,以全面实施超低排放为目标。燃煤电厂超低排放即在基准含氧量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50 mg/m3。

循环流化床烟气脱硫技术(CFB-FGD)始于20世纪60年代末,80年代中期应用于电站锅炉烟气脱硫[6]。和湿法脱硫工艺相比,具有工艺简单,初投资和运行成本较低,工艺水耗较小,无废水产生,能够协同脱除重金属和SO3,在钙硫摩尔比(Ca/S=1.2~1.5)条件下,脱硫效率达到90%以上[7]。可实现脱硫除尘一体化,同时满足SO2和烟尘的排放要求,我国350 MW等级超临界CFB发电机组上具有应用业绩。

CFB锅炉通过炉内干法脱硫与CFB-FGD脱硫相结合的两级联合脱硫工艺路线可实现SO2的超低排放,且具有调节灵活性和SO2排放的稳定性,国内约有20余台300 MW级CFB发电机组采用该工艺路线实现了SO2的超低排放。

结合某300 MWCFB锅炉实炉试验,研究了CFB锅炉炉内干法脱硫与CFB-FGD脱硫相结合的两级联合脱硫技术,并对应用中存在的问题进行了分析,提出了优化改进措施。

1 锅炉及脱硫系统简介

300 MWCFB锅炉机组2015年进行了烟气污染物超低排放改造,其中SO2超低排放改造技术路线采用炉内干法+CFB-FGD两级联合脱硫工艺路线,保留了原炉内干法脱硫系统,新建CFB-FGD脱硫除尘一体化工艺系统一套,同时实现SO2和烟尘的超低排放。NOx的超低排放采用SNCR脱硝工艺路线。机组于2015年11月完成了超低排放技术改造,实现了SO2、NOx和烟尘的超低排放。但存在CFB-FGD脱硫Ca/S偏离设计值较大,尤其在机组低负荷运行工况时矛盾更为突出,导致机组脱硫成本上升,为了提高脱硫系统运行的经济性进行了两级脱硫系统的优化试验研究。

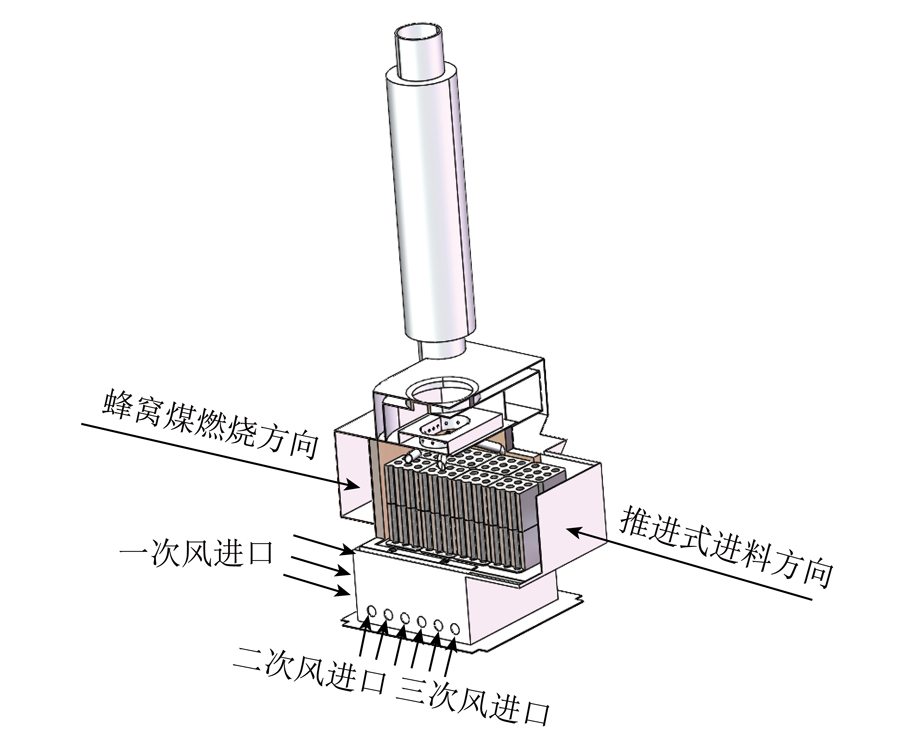

1.1 锅炉概况

该300 MWCFB锅炉机组配备1 025 t/h亚临界CFB锅炉。锅炉主要由膜式水冷壁炉膛,3台汽冷式旋风分离器和由汽冷包墙包覆的尾部竖井(HRA)3部分组成。每个汽冷式旋风分离器下部各布置一台J阀回料器,回料器为一分为二结构,锅炉外循环灰通过六路回料斜腿返回炉膛。锅炉设计床温910 ℃,炉内干法脱硫效率设计值84.7%,以保证脱硫后烟气中SO2质量排放质量浓度不高于400 mg/m3,石灰石的最大耗量9.58 t/h。

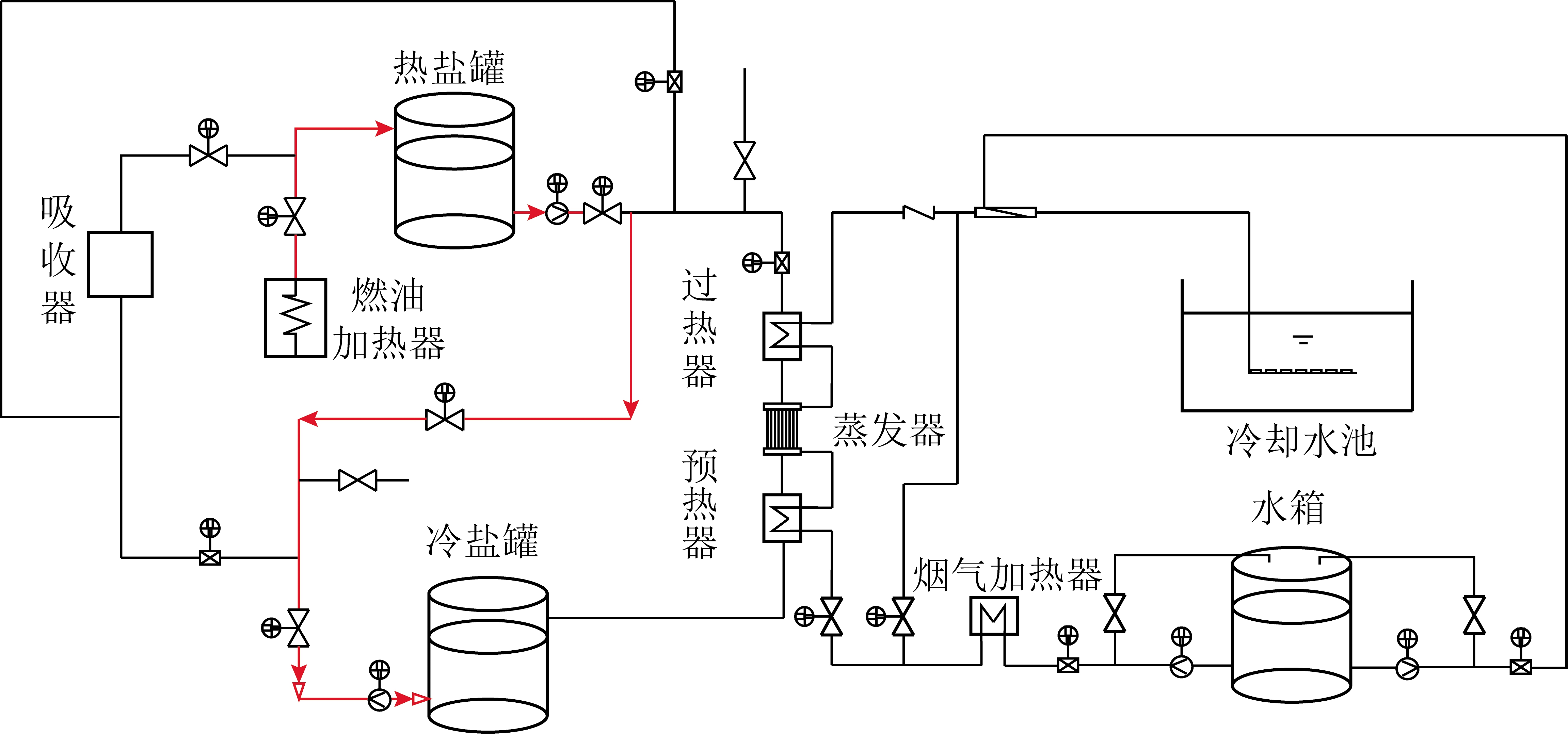

1.2 两级脱硫系统简介

该300 MWCFB锅炉炉内干法脱硫系统配套石灰石粉粉仓一座,石灰石输送系统2套(含输送管路),采用压缩空气作为输送气源。石灰石粉入炉点设置在返料器回料斜腿,石灰石粉仓容积可满足锅炉B-MCR工况72 h的用量需求,单套石灰石输送系统最大出力约12 t/h,满足锅炉B-MCR工况石灰石粉用量要求并保有一定裕量,日常运行中一用一备。

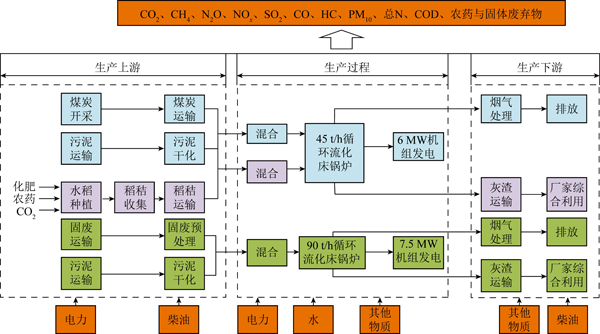

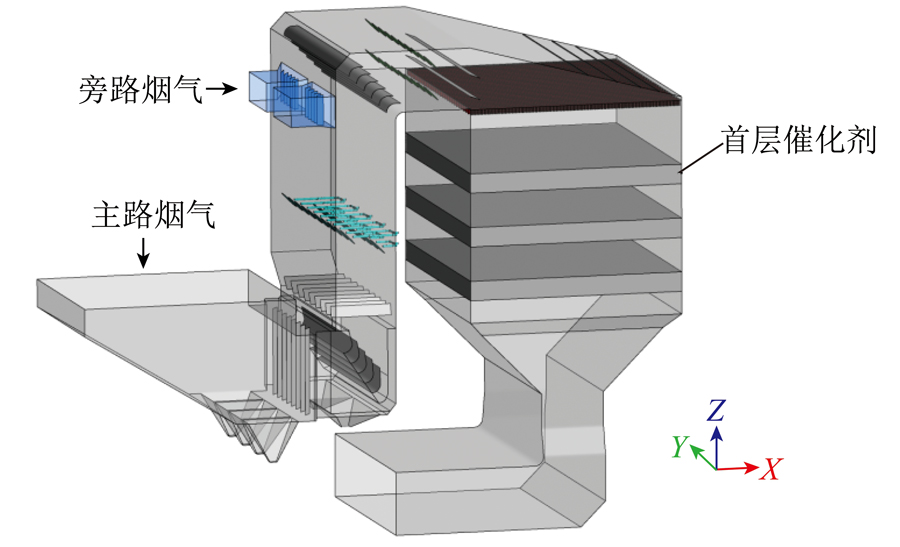

机组CFB-FGD系统,采用脱硫除尘一体化工艺,一炉一塔布置方式,原电袋复合式除尘器拆除袋区,保留除尘器第1、2电场作为CFB-FGD系统预除尘,空预器出口烟气经预除尘后从底部进入吸收塔,与喷入的减温水和消石灰进行化学反应,实现SO2的脱除。工艺系统主要包括烟道、吸收塔,脱硫布袋除尘器,吸收剂制备及供应系统、物料再循环系统等。电厂采购生石灰,经消化装置消化成熟石灰作为脱硫剂。两级脱硫系统工艺流程如图1所示。

运行中,通过炉内干法脱硫系统投入石灰石粉的量来控制CFB-FGD系统入口的SO2浓度,通过CFB-FGD系统脱硫塔投入消石灰的量控制烟囱入口的SO2排放值不高于35 mg/m3。

图1 两级脱硫系统工艺流程

Fig.1 Process of two stage desulfurization system

2 两级脱硫效率主要影响因素

2.1 炉内干法脱硫技术

CFB锅炉通过炉内添加石灰石粉的方法可以实现燃烧中脱硫。由于炉内干法脱硫技术与工艺流程简单,投资和运行费用较低[8],是当前CFB锅炉领域应用最为广泛的一种脱硫工艺,大部分CFB锅炉在设计阶段均配备有该系统。

炉内干法脱硫反应可分为2个阶段,第1个阶段是石灰石粉进入到炉膛,被高温烟气及物料加热分解,反应方程为:CaCO3![]() CaO+CO2-183 kJ/mol,该阶段反应为吸热反应,大部分石灰石的起始分解温度在620~650 ℃,在800~850 ℃分解速度达到峰值;第2个阶段是石灰石煅烧后生成的CaO与烟气中SO2发生的固硫反应,反应方程为:CaO+SO2+1/2O2

CaO+CO2-183 kJ/mol,该阶段反应为吸热反应,大部分石灰石的起始分解温度在620~650 ℃,在800~850 ℃分解速度达到峰值;第2个阶段是石灰石煅烧后生成的CaO与烟气中SO2发生的固硫反应,反应方程为:CaO+SO2+1/2O2![]() CaSO4+486 kJ/mol,该阶段的反应为放热反应,在一定温度范围内随着温度的升高,固硫反应速率呈上升趋势,在800~850 ℃达到最大值。另外,在800~850 ℃锅炉NOx生成量较低。因此,多数CFB锅炉设计运行床温在850 ℃左右,对于挥发分较低的难燃煤种,为提高燃烧效率,降低固体和气体不完全燃烧热损失,床温会适当提高至900~920 ℃[9-12]。

CaSO4+486 kJ/mol,该阶段的反应为放热反应,在一定温度范围内随着温度的升高,固硫反应速率呈上升趋势,在800~850 ℃达到最大值。另外,在800~850 ℃锅炉NOx生成量较低。因此,多数CFB锅炉设计运行床温在850 ℃左右,对于挥发分较低的难燃煤种,为提高燃烧效率,降低固体和气体不完全燃烧热损失,床温会适当提高至900~920 ℃[9-12]。

能够影响炉内干法脱硫两个阶段的因素都会对脱硫效率和石灰石利用率产生影响。

1)石灰石粉的物化特性,包括脱硫特性,颗粒度分布和CaO含量。脱硫特性通过相同颗粒度范围(筛取0.250~0.425 mm)的试样脱硫反应能力指数k和单位时间CaO利用率进行判别,标准见表1。

表1 石灰石脱硫特性判别标准

Table 1 Criteria for desulfurization characteristics of limestone

颗粒度分布一方面保证石灰石颗粒具有较高的比表面积,提高与SO2单位接触时间的反应效率,另一方面需保证大部分石灰石颗粒能够参与到锅炉物料的内循环和外循环中,提高石灰石的利用率。锅炉高温分离器的分离效率对于石灰石颗粒度的选择有着重要影响,国内300 MW级CFB锅炉高温分离器正常情况下可达到99%以上的分离效率,一般推荐石灰石中位粒径d50=0.25~0.40 mm,最大粒径dmax≤1 mm,分离器效率高的锅炉石灰石中位粒径可选择较小值。相同Ca/S的条件下,采用CaO含量较高的石灰石所需的石灰石量较小,可减小石灰石输送管路系统的磨损、锅炉灰渣热损失及受热面磨损,因此同等条件下优先选择CaO含量高的石灰石作为脱硫剂。

2)锅炉运行参数,锅炉总风量(一般用省煤器后氧体积分数进行表征),一、二次风配比、料层厚度、床温等参数对于脱硫效率和石灰石利用率均有一定的影响,其中床温和氧体积分数是各参数中影响最显著的因素;如前所述,石灰石进入炉膛的煅烧和固硫反应2个阶段的反应要在一定的温度范围进行。根据固硫反应方程,该阶段的反应需要一定的氧气参与,当氧含量过低时会对反应的进行产生限制,需控制氧体积分数不低于2%,否则会造成石灰石耗量大幅度提高,石灰石利用率明显下降。

3)炉内干法脱硫系统输送石灰石粉的稳定性和系统调节特性。炉内干法脱硫系统属于气力输送范畴,输送设备、管路系统及阀门等附件需要根据石灰石颗粒宽筛分、易沉积和吸潮板结等特点进行设计选型。保证系统能够按照锅炉负荷、给煤量的变动将所需的石灰石量适时平稳送入炉膛。

2.2 CFB-FGD技术

CFB-FGD技术是以消石灰作为吸收剂,可直接采购成品消石灰粉,也可采购生石灰利用消化装置制成干式消石灰粉。由于消石灰采购成本较高,且在空气中易与CO2和水反应生成CaCO3,国内采用CFB-FGD技术进行烟气脱硫的机组多数采购生石灰进行消化作为吸收剂。消石灰输送至到脱硫塔,同时喷入减温增湿水,在脱硫塔内消石灰与烟气混合,发生强烈的物理化学反应,实现烟气中SO2的脱除[13],脱硫塔内一方面进行蒸发干燥的传热过程,雾化液滴受到烟气加热不断在塔内蒸发干燥;另一方面进行气相向液相的传质过程,烟气中的气态污染物不断进入到液滴,与脱硫剂离解后的离子发生反应,在持续干燥作用下生成固体干态的脱硫灰。因此,CFB-FGD技术在脱硫塔内的固硫反应过程包含蒸发干燥和脱硫化学反应2种过程的一次性连续处理工艺。

典型CFB-FGD技术包括生石灰的消化和脱硫塔内的固硫反应2个阶段,主要化学反应[14]包括:

生石灰与液滴结合产生的水合反应(生石灰的消化过程):CaO+H2O![]() Ca(OH)2

Ca(OH)2

SO2液滴吸收的反应:SO2+H2O![]() H2SO3

H2SO3

Ca(OH)2与H2SO3的反应:H2SO3+Ca(OH)2![]() CaSO3·1/2H2O+3/2H2O

CaSO3·1/2H2O+3/2H2O

部分CaSO3·1/2H2O被烟气中的O2氧化:CaSO3·1/2H2O+1/2O2+3/2H2O![]() CaSO4·2H2O

CaSO4·2H2O

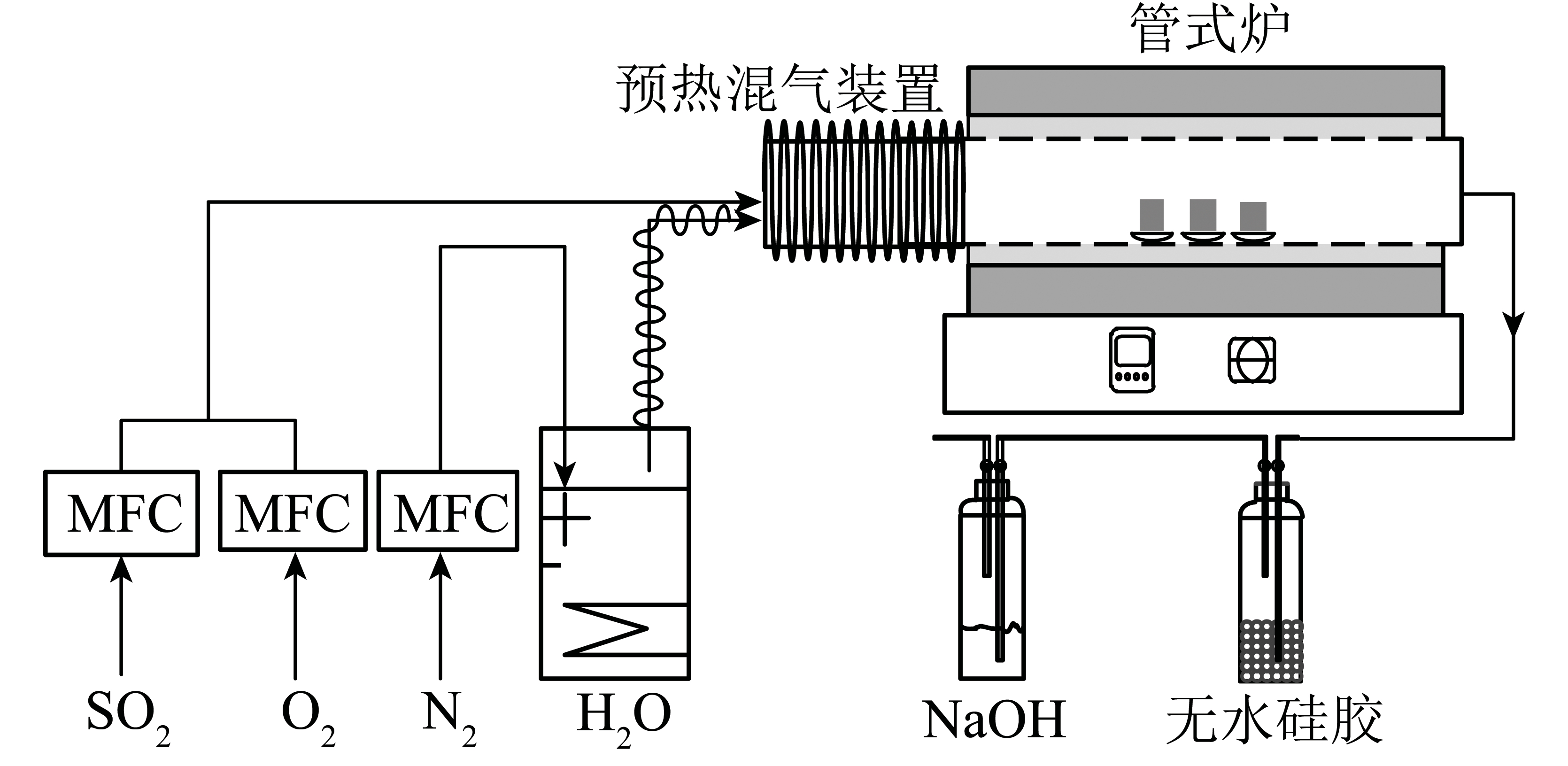

生石灰的消化工艺较为成熟,生石灰的消化反应特性决定了消化程度。生石灰活性评价采用温升法参考标准DL/T 323—2010《干法烟气脱硫用生石灰的活性测定方法》和盐酸滴定法参考标准YB/T 105—2005《冶金石灰》。

温升法要求生石灰在规定的条件下进行消化,最大温升与所需时间的比值,其计算式如下

A=(Tmax-T0)/t

式中,A为生石灰的活性,℃/min;Tmax为生石灰加水后达到的最高温度,℃;T0为初始温度,℃;t为达到最高温度所需的时间,min或s。

盐酸滴定法:取粒度1 mm以下的试样50 g一次性倒入到2 000 mL水中进行消化,同时用一定4 mol/L的盐酸,将生石灰消化过程中产生的氢氧化钙中和。从加人生石灰试样开始至试验结束,始终要在一定搅拌速度的状态下进行,并需随时保持水化中和过程中的等量点。准确记录10 min时盐酸的消耗量。以10 min消耗盐酸的毫升数表示石灰的活性度,评价标准见表2。

表2 盐酸滴定法评价生石灰活性度分级标准

Table 2 Rating standard of quicklime activity by hydrochloric acid titration

生石灰颗粒越大,消化生成的消石灰颗粒也越大,相同质量下,比表面积较小,与烟气中SO2接触反应的几率下降,单位时间内的利用率较低。因此,日常管理中一般要求最大粒径不大于1 mm。

脱硫塔中的固硫反应是一个复杂的过程,影响过程的热量传递和质量传递的参数会影响SO2的吸收效果。化学反应过程占主导的是离子反应,反应程度取决于液滴的数量和蒸发干燥时间。因此,影响CFB-FGD脱硫效率的参数主要包括脱硫装置进、出口烟气温度,液气比(进入脱硫塔单位体积的烟气喷入的减温水量)和Ca/S等。其中脱硫塔出口烟气温度要求高于烟气绝热饱和温度条件下取较小值,并保证脱硫塔内物料不会因湿度过大而结块掉落,工程经验取70 ℃左右[15]。

3 两级脱硫优化试验研究

通过炉内干法脱硫和CFB-FGD技术的分析,认为2种脱硫技术脱硫剂物化参数对于对应系统的脱硫效率和系统运行经济性影响较大,对脱硫剂取样进行试验室分析可优选出最优的脱硫剂品种和颗粒度等物理参数。锅炉运行参数的变化影响着两级脱硫系统的运行工况,将影响两级脱硫效率的锅炉运行参数作为研究重点,调整两级脱硫系统的匹配方式,得出最优联合运行方案。

3.1 两级脱硫系统脱硫剂优选

3.1.1 石灰石优选

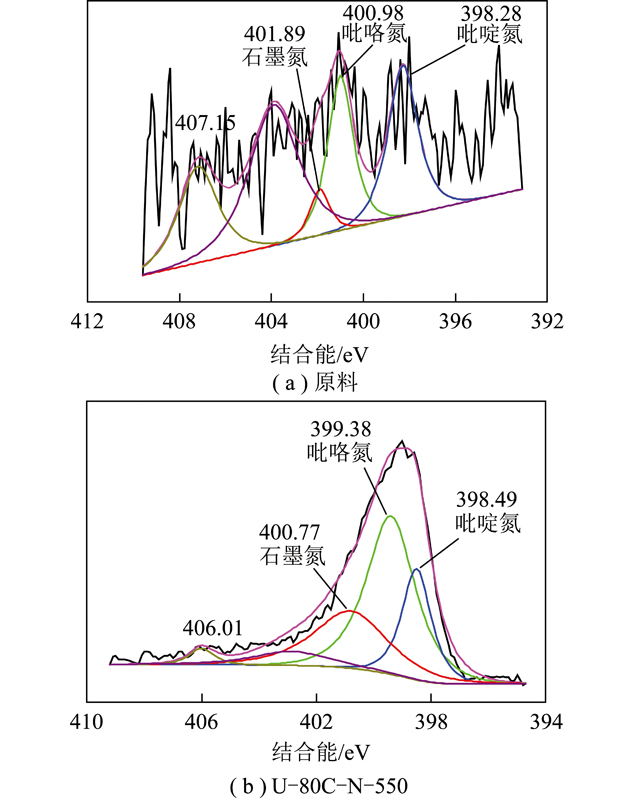

对该CFB机组周边运距接近的矿1、矿2、矿3和矿4石灰石进行了取样分析,石灰石脱硫反应特性结果见表2,CaO含量矿1为52.76%,矿2为48.25%,矿3为54.10%,矿4为55.38%。图2为不同矿区石灰石脱硫特性,其中矿1为电厂日常采用的石灰石样。

图2 不同矿区石灰石脱硫特性试验结果

Fig.2 Experimental results of desulfurization characteristics of limestone in different areas

图2表明:4个石灰石矿的石灰石脱硫反应特性存在较大差异,矿2虽然CaO含量是4个矿中最低,但是脱硫反应能力系数k值和CaO利用率最高,同等脱硫效率和接触反应时间条件下,石灰石粉的耗量会降低。4种石灰石的活性依次为:矿2gt;矿3gt;矿1gt;矿4,同等条件下优先采用矿2。

机组日常采用炉内脱硫石灰石粉取样颗粒度分析结果显示:石灰石粉的中位粒径d50=0.1 mm,粒径大于1 mm的质量占比0.66%。最大颗粒度dmax满足要求,但石灰石粉的中位粒径偏低,表明细颗粒的石灰石所占的比例较高,需要适当减少细颗粒所占的比例,提高石灰石的利用率。

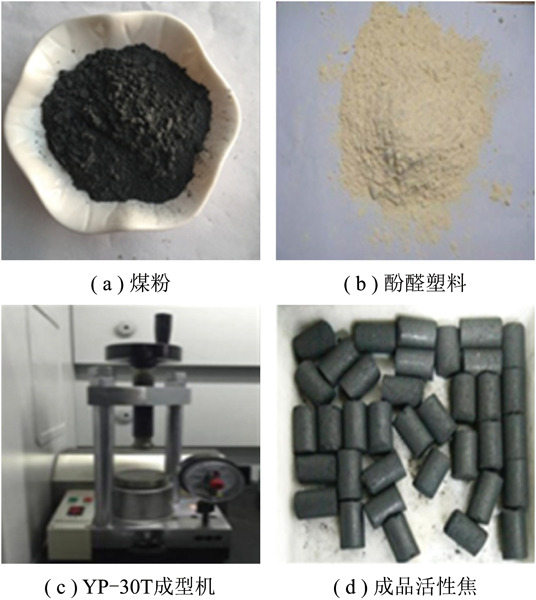

3.1.2 生石灰优选

对该CFB机组周边可长期稳定供应的矿A,矿B和矿C生石灰进行了取样分析,其中矿A和矿B为电厂日常采用的生石灰品种,为了消除粒度对于活性的影响,3个生石灰样粒度范围均为0.2~1.0 mm。

图3 不同生石灰品种消化特性试验结果

Fig.3 Test results of different Lime slaking reaction characteristics

图3表明:采用温升法和盐酸滴定法获得的生石灰活性评价结果一致,3种生石灰样均达到YB/T 105—2005《冶金石灰》二级普通冶金石灰成分和活性的要求;3种生石灰品种活性依次为:矿Bgt;矿Agt;矿C,同等条件下优先采用矿B。

3.2 两级脱硫试验研究

根据石灰石和生石灰的优选结果,选择矿2的石灰石最为炉内干法脱硫的脱硫剂,粒径按照d50=0.25~0.40 mm,dmax≤1 mm进行控制。选择矿B的生石灰作为CFB-FGD的吸收剂,最大粒径dmax≤1 mm进行控制。在此基础上进行了两级脱硫的试验研究。试验分别在50%、75%和100%三种锅炉热负荷下进行。两级脱硫系统运行参数见表3、4。

表3 炉内干法脱硫系统主要技术经济参数对比

Table 3 Comparison of main technical and economic parameters of desulfurization system

由表3可知,随着锅炉负荷的升高,锅炉平均床温上升,炉内干法脱硫效率下降,达到相同脱硫效率的钙硫摩尔比升高[16-17]。

表4表明,随着负荷的升高,脱硫塔入口烟气温度上升,液气比提高,达到相同脱硫效率的钙硫摩尔比下降。在50%负荷下,脱硫塔入口温度125.8 ℃,液气比30.5 g/m3,均低于设计值,不利于烟气CFB-FGD高效脱硫。

在100%负荷下,炉内干法脱硫钙硫摩尔比较高,未参与固硫反应的CaO大部分随飞灰离开炉膛进入锅炉尾部烟道。由于该锅炉原除尘器保留了第1、2电场作为预除尘,经过预除尘后的烟气中烟尘含量较低,进入烟气CFB-FGD系统参与二级脱硫反应的CaO量较小,这部分CaO对于二级脱硫系统脱硫效率和钙硫比的影响可忽略。

表4 CFB-FGD主要技术经济参数对比

Table 4 Comparison of main technical and economic parameters of CFB-FGD

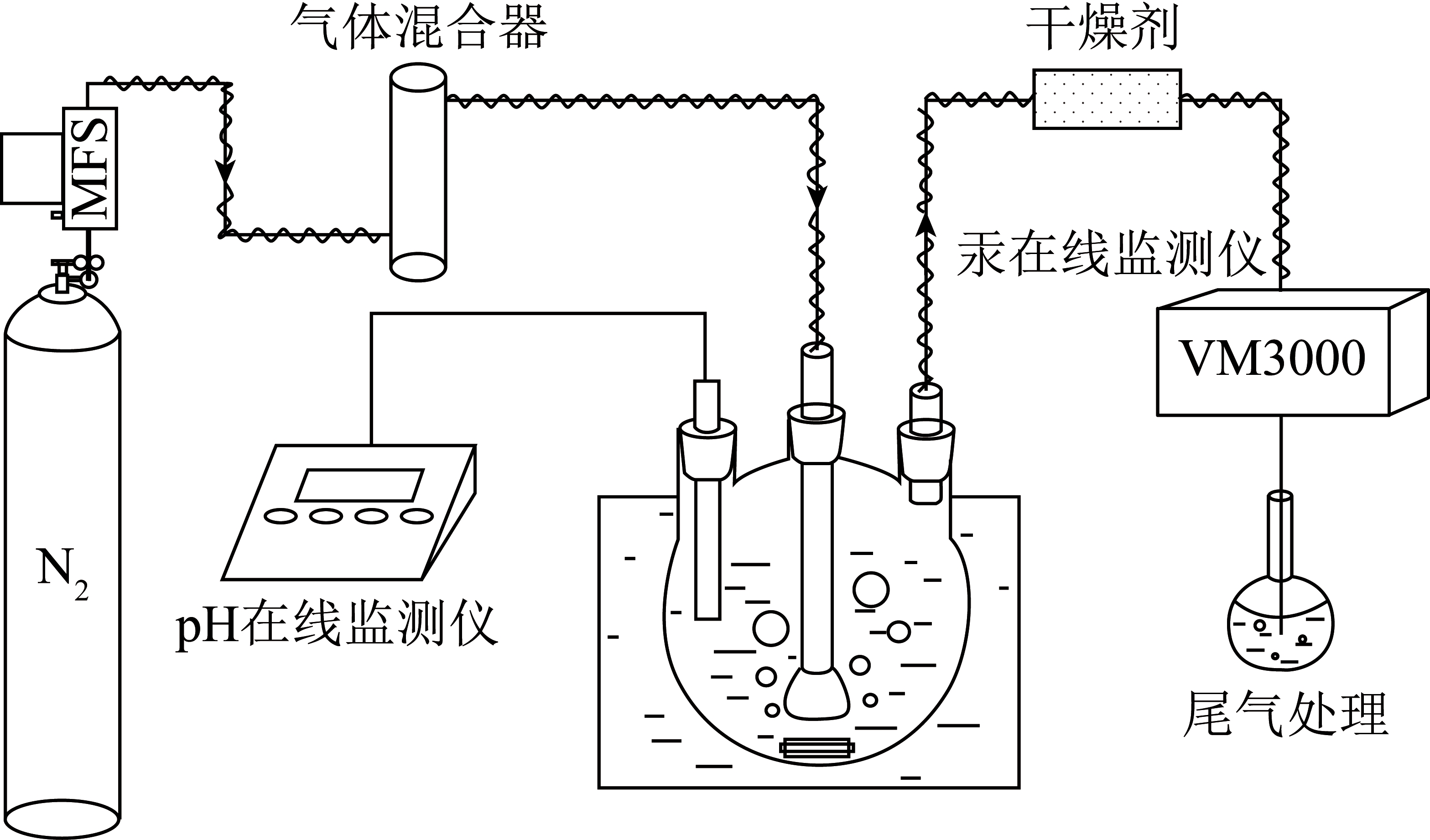

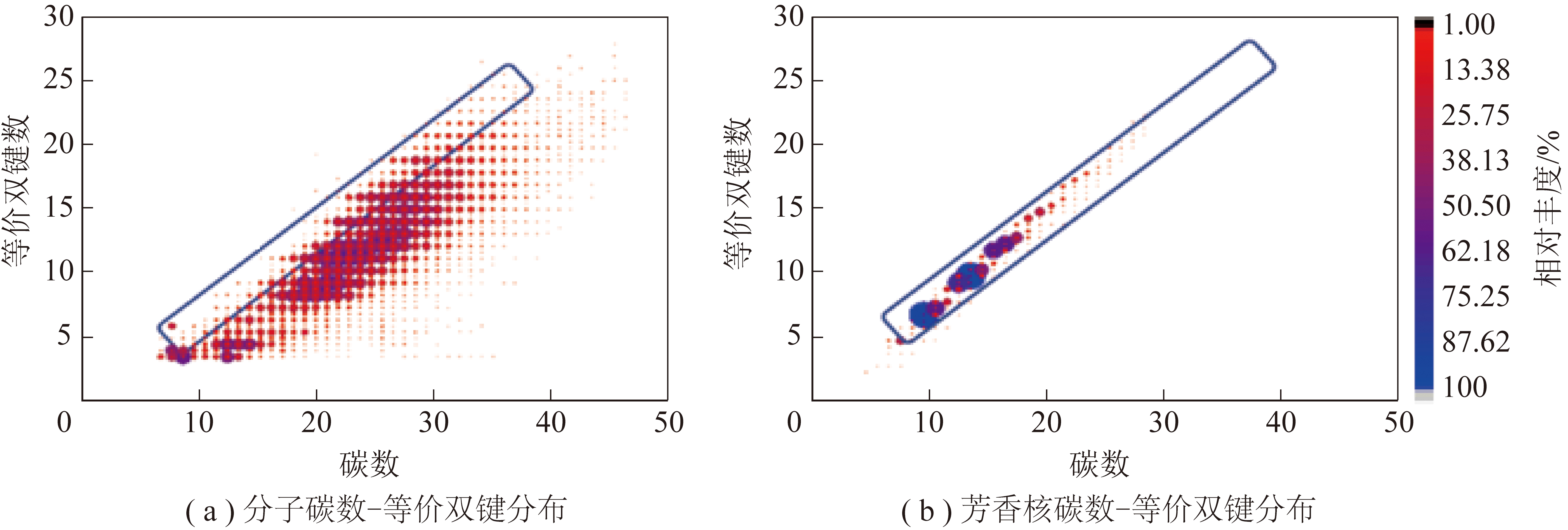

两级脱硫的主要影响参数床温和脱硫塔入口烟气温度随负荷的变化趋势如图4所示。图4表明,随着锅炉负荷的升高,锅炉床温和脱硫塔入口温度均呈现上升趋势,锅炉床温的升高降低了炉内脱硫效率,脱硫塔入口温度的上升提高了CFB-FGD脱硫效率。

图4 锅炉床温和脱硫塔入口烟温随锅炉负荷变化趋势

Fig.4 Variation trend of bed temperature and flue gas temp- erature at inlet of desulfurization tower with boiler load

根据上述结果分析认为,低负荷时锅炉床温适合炉内干法高效脱硫,较小的钙硫比可获得较高的脱硫效率,因此在低负荷时应当加大炉内干法脱硫所占的脱硫比例。在锅炉高负荷运行时,锅炉运行床温偏离了炉内高效脱硫的范围,此时若需达到较高的炉内干法脱硫效率,需要较高的钙硫比,而此时烟气CFB-FGD系统由于脱硫塔入口烟气温度上升,脱硫塔内液气比增大,达到了CFB-FGD工艺的高效脱硫区间,较小的钙硫比可获得较高的脱硫效率,因此在高负荷时应适当提高CFB-FGD所占的脱硫比例。根据以上特点推荐不同负荷下锅炉两级脱硫匹配关系见表5。

表5 锅炉推荐的两级脱硫系统匹配方式

Table 5 Recommended table for two stage desulfur-ization system of the boiler

2016年10月按照推荐的石灰石和生石灰物化参数及两级脱硫系统匹配方式运行,与试验前的7月份进行了脱硫装置技术经济指标对比见表6。

表6 试验研究前后脱硫装置技术经济指标对比

Table 6 Statistics of technical and economic indexes of desulphurization system before and after matching strategy

由表6可见,该300 MWCFB锅炉SO2超低排放优化后,按照推荐的石灰石和生石灰物化参数及两级脱硫系统匹配方式运行,净烟气SO2浓度满足超低排放限值要求,炉内干法脱硫脱除SO2的质量分数由71.00%升高到了79.61%,Ca/S由1.85下降到1.36。CFB-FGD装置脱除SO2的质量分数由28.13%降至19.41%,Ca/S由3.39降至1.62。

4 结 论

1)CFB锅炉通过炉内干法脱硫与CFB-FGD脱硫相结合的两级联合脱硫工艺可实现SO2的超低排放,具有较高的调节灵活性和SO2排放的稳定性。

2)2种脱硫技术所采用脱硫剂的物化参数对于对应系统的脱硫效率和系统运行经济性影响较大,对脱硫剂取样进行试验室分析可优选出最优的脱硫剂品种。

3)锅炉负荷的变化同时影响两级脱硫随着锅炉负荷的升高,床温和脱硫塔入口温度均呈现上升趋势,锅炉床温的升高降低了炉内脱硫效率,脱硫塔入口温度的上升提高了CFB-FGD脱硫效率。

4)锅炉按照推荐的石灰石和生石灰物化参数及两级脱硫系统匹配方式运行,净烟气SO2浓度满足超低排放限值要求,炉内干法脱硫与CFB-FGD脱硫剂耗量均下降,提高了SO2超低排放的经济性。

参考文献(References):

[1] 吴优福.循环流化床锅炉SO2超低排放技术研究[J].洁净煤技术,2017,23(2):108-113.

Wu Youfu.Study on SO2 ultra low emission technology on circulating fluidized bed boiler[J].Clean Coal Technology,2017,23(2):108-113.

[2] 黄中.CFB锅炉烟气SO2浓度及脱硫效率的简便计算[J].热力发电,2014,43(2):58-61.

Huang Zhong.Simple calculation of SO2 concentration in flue gas from a CFB boiler and the desulfurization efficiency[J].Thermal Power Generation,2014,43(2):58-61.

[3] 岳光溪,吕俊复,徐鹏,等.循环流化床燃烧发展现状及前景分析[J].中国电力,2016,49(1):1-13.

Yue Guangxi,Lyu Junfu,Xu Peng,et al.The up-to-date developement and future of circulating fluidized bed boiler combustion technology[J].Electric Power,2016,49(1):1-13.

[4] 金森旺,高洪培,孙献斌,等.超临界600 MW循环流化床锅炉燃用不同煤种燃烧特性及排放特性试验[J].热力发电,2017,46(4):46-51.

Jin Senwang,Gao Hongpei,Sun xianbin,et al,Experimental study oncombustion and emission characteristicsof a supercritical 600 MW unit CFB boiler firing different coals[J].Thermal Power Generation,2017,46(4):46-51.

[5] 孙献斌.清洁煤发电技术[M].北京:中国电力出版社,2014:117-141.

[6] 钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002:157-164.

[7] 蒋文举,赵君科,尹华强等.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2006:268-308.

[8] 黄中,肖平,江建忠,等.循环流化床锅炉石灰石制备系统的选型与方案设计[J].热力发电,2012,41(5):4-7.

Huang Zhong,Xiao Ping,Jiang Jianzhong,et al.Type selcetion and scheme design of limestone preparation system for CFB boilers[J].Thermal Power Generation,2012,41(5):4-7.

[9] 孙献斌,时正海,金森旺.循环流化床锅炉超低排放技术研究[J].中国电力,2014,47(1):155-157.

Sun Xianbin,Shi Zhenghai,Jin Senwang.Research on ultra-low emission technology for CFB boilers[J].Electric Power,2014,47(1):155-157.

[10] 刘志强,马辉,张国龙.CFB锅炉炉内一体化耦合脱硫脱硝技术[J].热力发电,2014,43(4):121-123.

Liu Zhiqiang,Ma Hui,Zhang Guolong.Integrated technology of desulfurization and denitration in CFB boiler[J].2014,43(4):121-123.

[11] 黄中,高洪培,孙献斌,等.最新环保标准下对循环流化床锅炉环保特性的再认识[J].电站系统工程,2012,28(6):13-16.

Huang Zhong,Gao Hongpei,et al.Recognition of CFB boiler environmental protection characteristics under current environmental standards[J].Power System Engineering,2012,28(6):13-16.

[12] 黄中,江建忠,孙献斌,等.循环流化床锅炉炉内脱硫技术研究与应用[J].电力技术,2010,19(6)17-20.

Huang Zhong,Jiang Jianzhong,Sun Xianbin,et al.Research and application of high performance desulfurization in CFB boiler[J].Electric Power Technology,2010,19(6)17-20.

[13] 祝云飞,阎维平,王禹朋,等.CFB锅炉两级脱硫系统的技术经济性分析与优化[J].电力建设,2015,36(6):109-113.

Zhu Yunfei,Yan Weiping,Wang Yupeng,et al.Technical economic analysis and optimization of two-stage desulfurization system for CFB boiler[J].Electric Power Construction,2015,36(6):109-113.

[14] 魏星,姜兴华,金森旺,等.300 MWCFB锅炉SO2超低排放两级脱硫匹配方式试验[J].热力发电,2017,46(6):107-112.

Wei Xing,Jiang Xinghua,Jin Senwang,et al.Matching method for ultra low emission for a 300 MW circulating fluidized bed boiler with two stage desulfurization[J].Thermal Power Generation,2017,46(4):46-51.

[15] 段守保.300 MWCFB锅炉大气污染物超低排放改造技术研究[J].洁净煤技术,2016,22(6):88-94.

Duan Shoubao.Technical route of air pollutants ultra low emission modification for 300 MW CFB Boliers[J].Clean Coal Technology,2016,22(6):88-94.

[16] 杨振森,刘彬,陈宁武,等.提高CFB锅炉炉内脱硫效率的试验研究[J].洁净煤技术,2012,18(6):72-75.

Yang Zhensen,Liu Bin,Chen Ningwu,et al.Experimental research on desulfuration efficiency improment of CFB boiler[J].Clean Coal Technology,2012,18(6):72-75.

[17] 王建峰,李壮,刘沛奇,等.CFB锅炉二次脱硫技术与经济分析[J].中国电力,2014,47(6):132-134.

Wang Jianfeng,Li Zhuang,Liu Peiqi,et al.Economic and technical analysis on secondary desulfurization of CFB boiler[J].Electric Power,2014,47(6):132-134.

Experimental study on improving the SO2 ultra low emission economyof 300MWCFB boiler

Abstract:In order to improve the economy of SO2 ultra low emission of boiler unit,a real boiler test has been carried out in a 300 MWCFB boiler.The two stage combined desulfurization technology combined with dry desulfurization and CFB-FGD desulfurization in CFB boiler has been studied.The results show that the best desulfurizer varieties in dry process desulfurization and CFB-FGD can be optimized by theoretical analysis and laboratory test.The change of load in the operation parameters of CFB boiler affects two stage desulfurization efficiency at the same time.With the increase of the boiler load,the boiler bed temperatrue and inlet temperature desulfurization tower all show an upward trend.The increase of bed temperature reduces the desulfurization efficiency in the furnace,and the increase of the inlet temperature of desulfurization tower improves desulfurization efficiency of CFB-FGD.In accordance with the recommended limestone and lime physical and chemical parameters and two stage desulfurization system matching operation,the SO2 concentration in boiler flue gas meets the requirements of ultra-low emission limits.The dry desulfurization and CFB-FGD desulfurizer consumption in the furnace both decrease,and the economic efficiency of SO2 ultra low emission is improved,and the desulfurization cost is reduced.

Key words:CFB boiler;SO2;ultra low emission;dry desulfurization;CFB-FGD

中图分类号:TK221;X51

文献标志码:A

文章编号:1006-6772(2017)04-0077-07

收稿日期:2017-05-31;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2017.04.012

基金项目:中国华能集团科技项目“循环流化床机组节能减排改造技术与集成优化研究”资助(HNKJ16-H02)

引用格式:金森旺,刘彬,惠艳,等.300 MWCFB锅炉提高SO2超低排放经济性试验研究[J].洁净煤技术,2017,23(4):77-83.

Jin Senwang,Liu Bin,Hui Yan,et al.Experimental study on improving the SO2 ultra low emission economy of 300 MWCFB boiler[J].Clean Coal Technology,2017,23(4):77-83.