结晶氯化铝分步煅烧制备冶金级氧化铝研究

摘 要:为了实现结晶氯化铝煅烧制取合格冶金级氧化铝,通过实验室静态试验研究了结晶氯化铝分步煅烧的煅烧温度和煅烧时间对其分解率及产品氧化铝的物理性质影响。结果表明在低温煅烧温度250~350 ℃、煅烧时间0.5~3 h和高温煅烧温度1 000~1 100 ℃、煅烧时间15~60 min,均可以获得合格氧化铝产品。对焙烧过程进行分析,结果发现焙烧过程中通入少量的水蒸气,有助于结晶氯化铝的分解。对氧化铝的物性进行表征,结果显示两步法获得的氧化铝产品粒度和比表面积均高于一步法,随着煅烧温度的升高,氧化铝的粒度和比表面积减小,产品氧化铝的粒度随结晶氯化铝粒度的增大而增大。

关键词:结晶氯化铝;分步煅烧;氯含量;物性

0 引 言

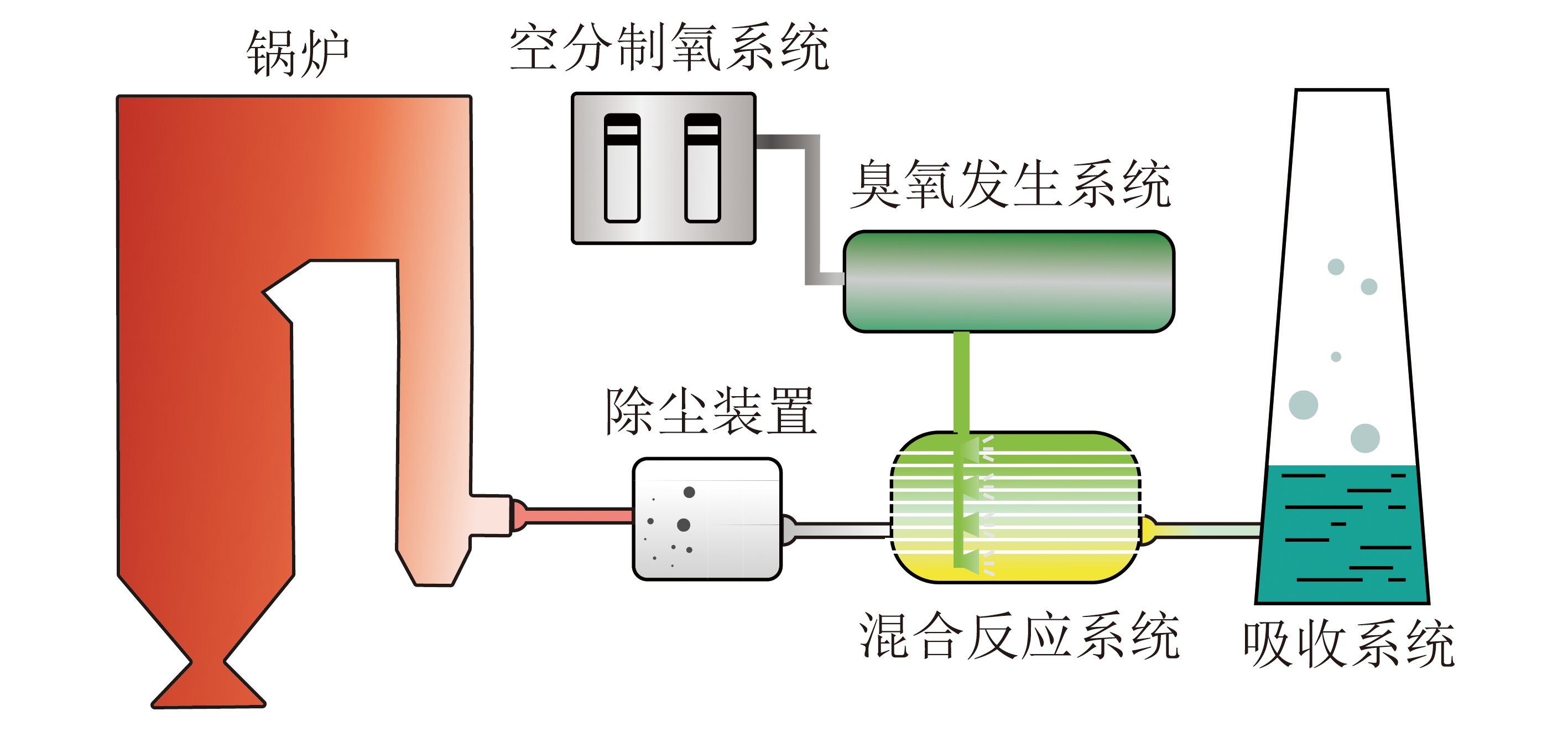

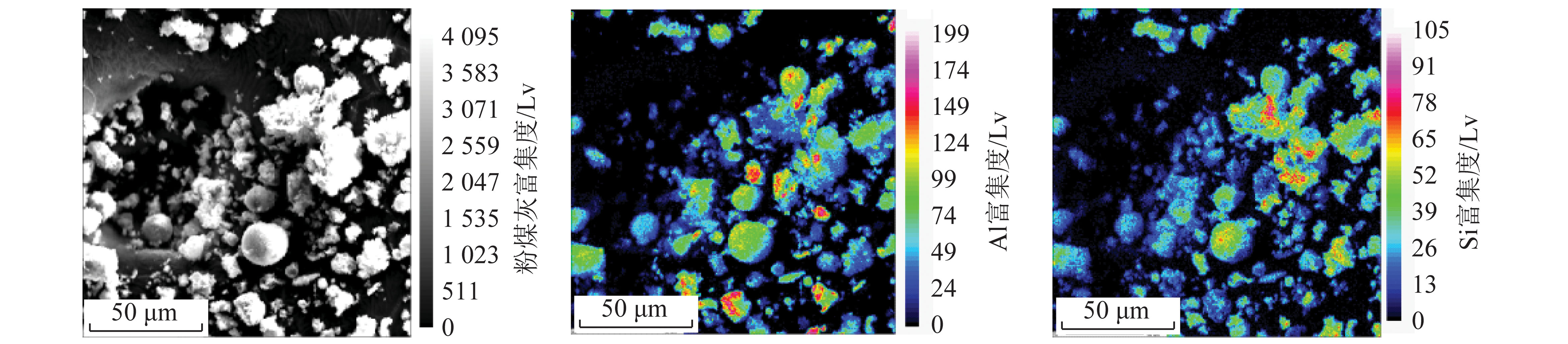

我国目前是世界上最大的产煤和用煤国家,约有一半的煤炭被用于发电,每年约产生4亿t的粉煤灰。电厂粉煤灰的排放不仅占用大量土地,而且污染环境。粉煤灰的综合利用一直是研究的热点,但多数都是附加值较低的建材、筑路回填等领域[1-3]。鄂尔多斯盆地出产的煤燃烧后产生的粉煤灰里氧化铝含量达到50%,已经超过中低品位的铝土矿氧化铝含量,可以作为铝土矿的替代原料。随着我国国民经济的快速发展,铝土矿资源日益贫化,缺口越来越大。国内以高铝粉煤灰为铝土矿替代原料生产氧化铝的研究很多,也形成了示范工程[4-7]。粉煤灰提取氧化铝分为碱法工艺[8-10]和酸法工艺[11-13],酸法工艺中盐酸浸取法被认为是最好的方法。通过盐酸浸取高铝粉煤灰提取氧化铝的关键步骤是氯化铝六水合物(ACH)的生产,以及氧化铝的煅烧[14]。结晶氯化铝在180 ℃就完全分解产生氧化铝、氯化氢和水蒸气,结晶氯化铝失重率达到78.9%[15]。要获得冶金级氧化铝,必须在高温(1 000 ℃以上)对结晶氯化铝分解获得的氧化铝进行煅烧,使其满足冶金级氧化铝物性条件。实际生产过程中如果将结晶氯化铝一步直接加热到1 000 ℃,煅烧产生的高水蒸气和氯化氢分压会抑制结晶氯化铝的分解,降低煅烧效率和产品氧化铝质量。同时结晶氯化铝分解产生的水蒸气也被加热,增加了系统的热负荷,提高了生产成本。过高的温度使得结晶氯化铝分解速率增加,产生的氧化铝结构更加疏松,机械强度更低。为了克服结晶氯化铝一步焙烧获得氧化铝存在的上述问题,本文采用分步煅烧法,在较低的温度下使结晶氯化铝分解成粗氧化铝,再在高温对其煅烧,改变其物性,达到冶金氧化铝的要求。

1 试验方法

试验中采用结晶氯化铝(AlCl3·6H2O,分析纯,国药集团化学试剂有限公司生产)为原料,使用马弗炉进行焙烧试验。

1.1 试验方法

试验过程分为低温煅烧和高温煅烧。低温煅烧:取1 g结晶氯化铝平铺于坩埚底部,样品厚度不超过5 mm,尽可能减少加热过程中样品内部的传热阻力。将坩埚迅速放入预热好的马弗炉中,控制加热温度和加热时间,通过减重法测量计算煅烧前后结晶氯化铝的质量损失,进而获得结晶氯化铝分解率随煅烧温度和煅烧时间的变化规律。高温煅烧:取1 g低温煅烧结晶氯化铝获得的氧化铝为原料,按照低温段的方法再次进行焙烧。

1.2 分析方法及仪器

采用热重分析仪(NETZSCH STA 449F3)分析结晶氯化铝的热分解性能。采用X射线荧光分析仪(ZSX Primus II)对氧化铝的组成进行分析。采用采用XRD分析仪(RINT 2000)对氧化铝的物相进行分析。采用BET分析仪(TriStar 3000)对氧化铝的比表面积和孔分布进行分析。采用英国Malvern公司激光粒度分析仪(Mastersizer 2000)分析氧化铝的粒径及粒径分布。

2 试验结果与讨论

2.1 分步煅烧

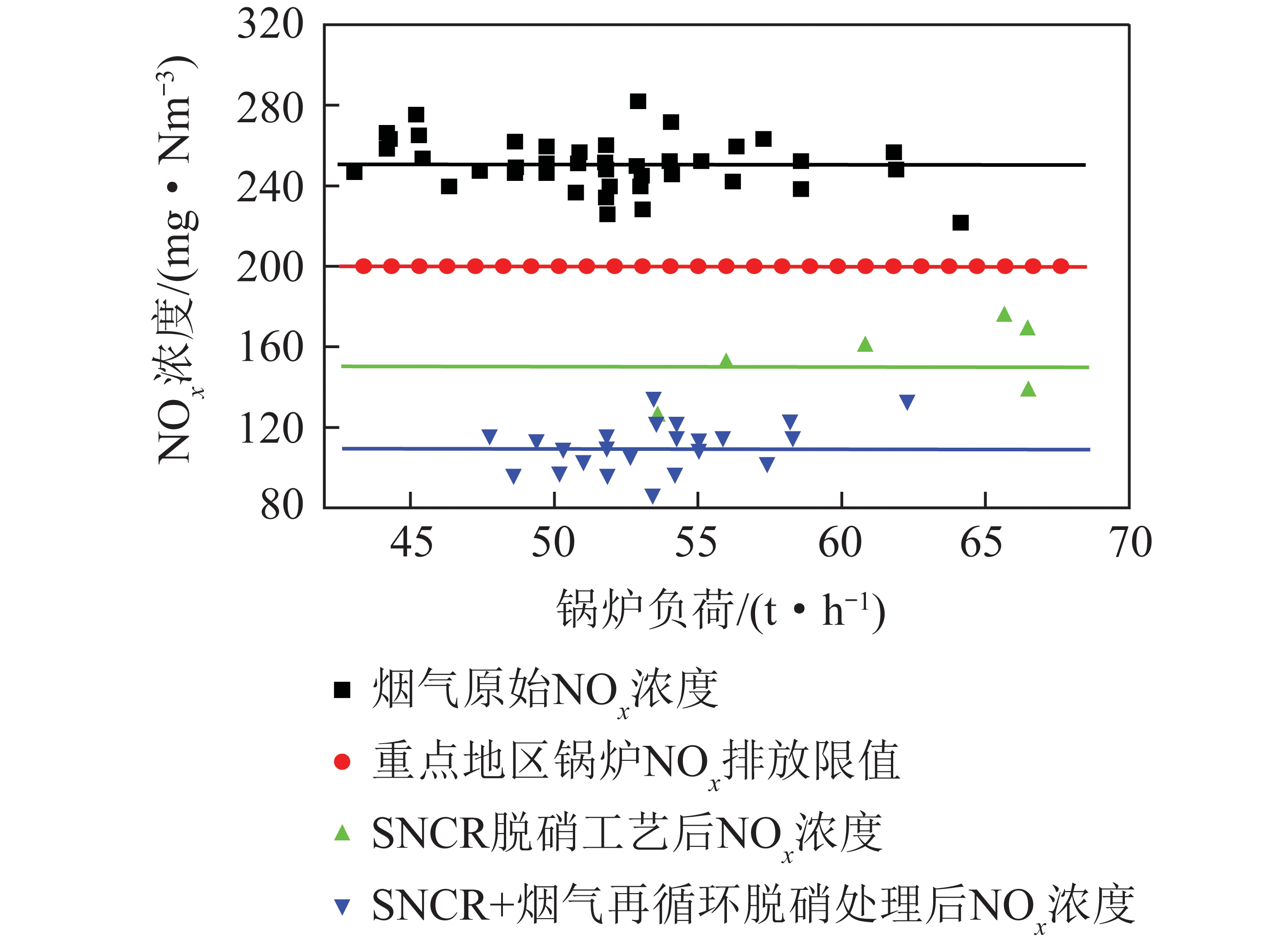

图1为结晶氯化铝在低温煅烧和高温煅烧时分解率随煅烧温度和煅烧时间的变化,分解率是结晶氯化铝的实际失重量与理论完全分解的失重量之比。由图1(a)可以看出,低温煅烧时当煅烧温度高于200 ℃时,结晶氯化铝的失重量和分解率随着加热时间增加迅速增大,30 min时分解率就达到96%,加热时间超过30 min后变为平缓,而且随着时间的继续增加失重量和分解率增加速率也变得极低,加热到5 h时分解率也仅为97%。这些结果表明结晶氯化铝极易分解,在低温煅烧阶段就可以实现90%以上的分解。尽管低温煅烧除去了超过90%以上的氯化氢和水,但仍然残留了少量的氯离子在煅烧形成的粗氧化铝中,高温煅烧的主要目的是进一步去除残留氯,同时改进氧化铝的物性,使其达到冶金氧化铝的要求。由图1(b)可以看出高温煅烧时粗氧化铝中残留的氯和水进一步发生分解,随着煅烧温度和时间的增加,粗氧化铝的分解率也逐渐增大。由此表明,采用两步煅烧法完全可以满足结晶氯化铝制备冶金级氧化铝。

图1 结晶氯化铝分解率随煅烧温度和时间的变化

Fig.1 Crystalline aluminum chloride decomposition rate vary with calcination temperature and time

粗氧化铝中残留的氯并不是全部以无水AlCl3形式存在的,而是以碱式氯化铝的形式AlClx(OH)y存在,一些研究结果也早已证实了结晶氯化铝在200 ℃下煅烧时可以获得碱式氯化铝。进一步通过红外分析证实了粗氧化铝中残留的碱式氯化铝,结果如图2所示,可以看出低温煅烧获得的粗氧化铝中有明显的羟基吸收峰(3 300 cm-1处)。而经过高温煅烧获得的产品氧化铝并没有检测出。由此也可以推断出两步煅烧时结晶氯化铝发生的反应为

AlCl3·(H2O)6![]() Al2O3(s)+

Al2O3(s)+

AlCl3·(H2O)6![]() AlClx(OH)y(s)+

AlClx(OH)y(s)+

(3-x)HCl(g)+(6-y)H2O(g)![]() (2)

(2)

AlClx(OH)y![]() Al2O3(s)+

Al2O3(s)+

式中,x+y=3。

图2 粗氧化铝和产品氧化铝的红外谱图

Fig.2 Infrared spectra of crude alumina and alumina products

尽管高温煅烧可以将粗氧化铝中残留的氯去除到合格标准,但煅烧的时间如果太长,必定会增加系统的能耗,不利于工业化应用。为此,希望能够通过改变试验条件来促进残留氯的去除。通过对反应(3)进行分析,发现当反应式右侧的ylt;1.5时,H2O的系数变为负值,这表明水在此条件下成为一种反应物参与反应(式(4))。笔者认为低温煅烧的粗氧化铝中必然存在ylt;1.5的碱式氧化铝,因此可以通过外部加入水来促进碱式氧化铝的分解[16]。

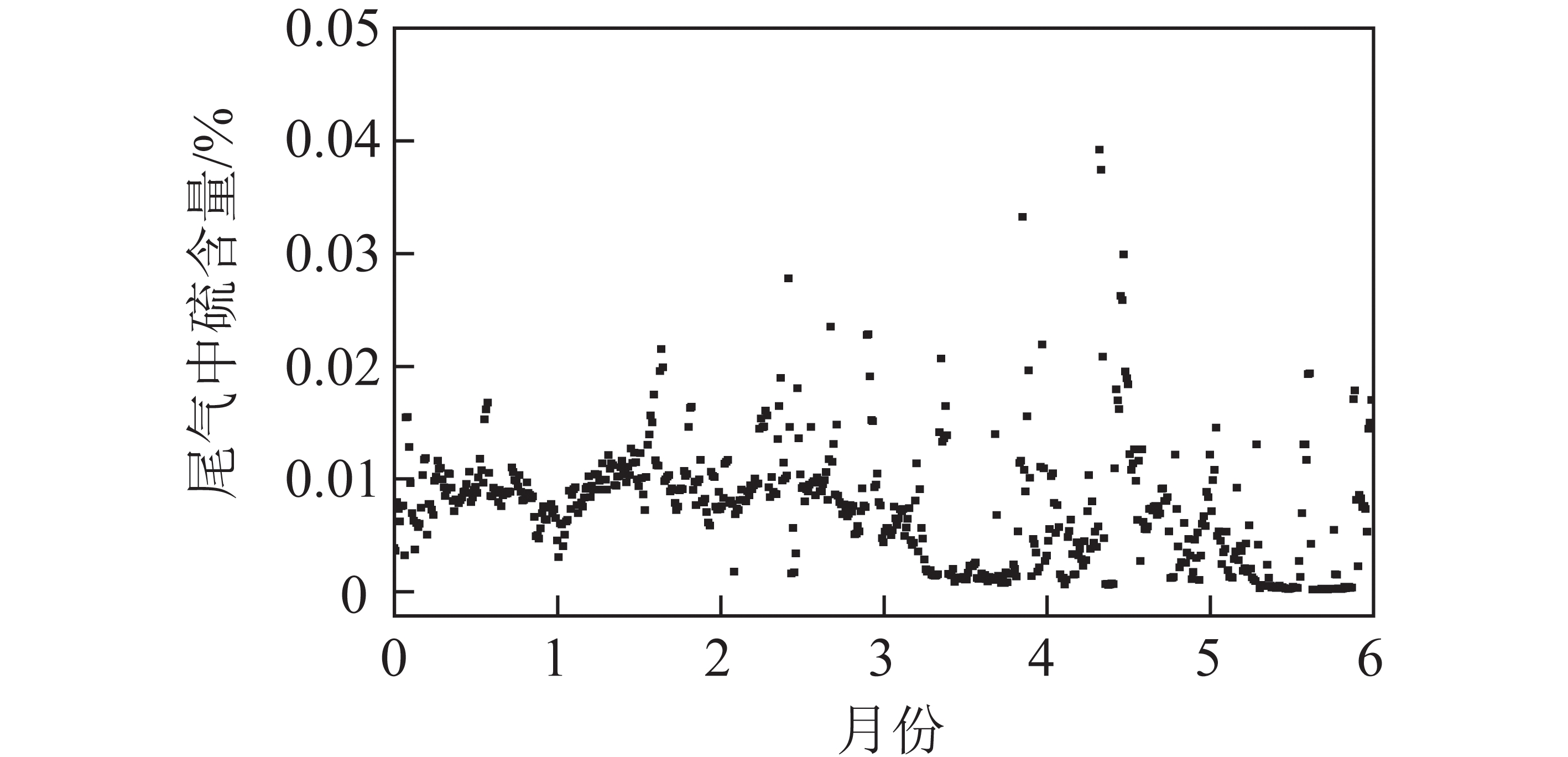

试验中采用管式炉在1 000 ℃对低温煅烧获得氯离子残留量为10%左右的粗氧化铝进行测试,结果如图3所示。可以看出,在含有水蒸气(20%体积分数)的吹扫气氛下产品氧化铝的氯残留量明显低于不含水蒸气条件。同样的煅烧温度,当煅烧时间为60 min时,水蒸气气氛为下获得的氧化铝氯的残留量仅为0.001 5%。这表明高温煅烧时水蒸气的存在可以明显促进粗氧化铝中残留氯的分解。

图3 1 000 ℃焙烧后产品氧化铝氯残留量随煅烧时间的变化

Fig.3 Chlorine residue of the alumina changing with the calcination time after 1 000 ℃ roasting

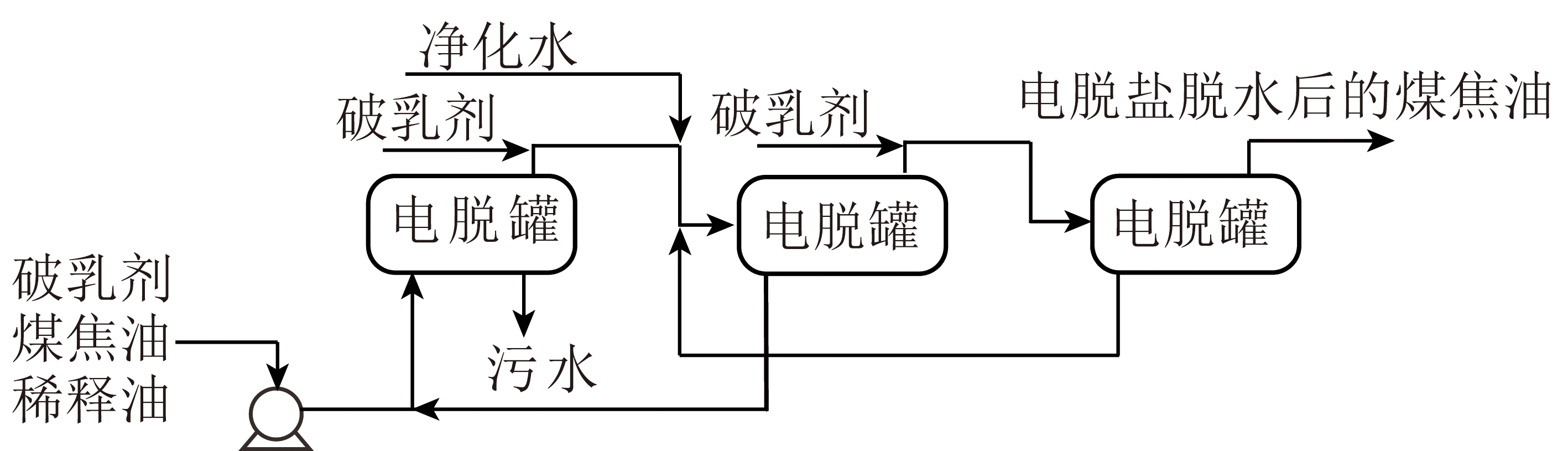

2.2 分步煅烧对氧化铝物相的影响

图4 低温和高温煅烧后氧化铝的XRD谱图

Fig.4 XRD pattern of alumina after calcination at low temperature and high temperature

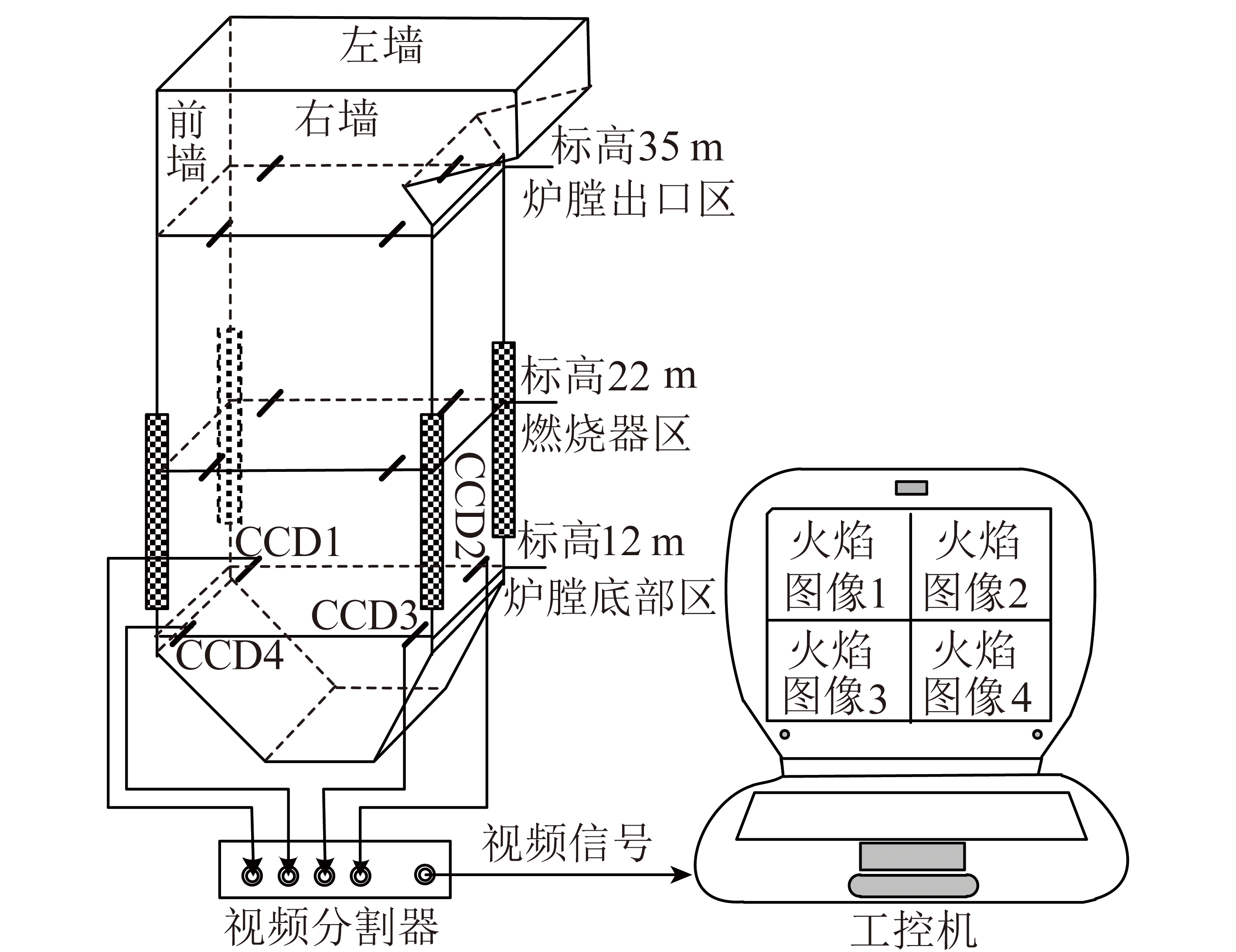

物相组成是冶金级氧化铝的重要物理性能之一,标准要求是氧化铝主体为γ相,含有少量(5%左右)的α相。对试验中低温煅烧和高温煅烧后获得氧化铝进行XRD分析,结果如图4所示。低温段由于煅烧温度较低,形成的粗氧化铝的XRD图均为馒头状的鼓包型峰,没有明显的尖锐状的衍射峰,这表面结晶氯化铝低温煅烧形成的粗氧化铝均为无定型态。粗氧化铝经过高温煅烧后,XRD衍射谱图发生明显变化。高温煅烧时随着煅烧温度的增大,氧化铝的晶型逐渐由γ型变为α型。可以看出煅烧温度为950 ℃时,氧化铝的衍射峰中并没有α氧化铝,1 000 ℃时有少量的α氧化铝衍射峰出现,当温度达到1 100 ℃时,氧化铝基本都转变为α相。

2.3 分步煅烧对氧化铝微观形态的影响

微观形貌和结构也是冶金级氧化铝的一项重要性能,对氧化铝的电解过程有重要影响。图5为获得的粗氧化铝和产品氧化铝的SEM宏观、表面和断面图。可以发现,低温煅烧脱除水和氯化氢后获得的无定型氧化铝在外观上呈棒状,从表面及断面图可以看出棒状的氧化铝是由多层片状氧化铝堆叠形成的。这种层状堆叠结构使得粗氧化铝的结构非常疏松,而且机械强度极低。高温煅烧后氧化铝的结构并没有发生明显变化,依然保持这片层状堆积结构,唯一的区别就是部分结构发生塌陷和破裂,使得氧化铝的粒度变小。这种片层状堆积氧化铝的结构形成主要有2方面的原因:① 结晶氯化铝煅烧过程中失去近80%的自身质量形成氧化铝,导致原有的密实结构变空,正是这一本质原因决定了产品氧化铝结构较为松散;② 结晶氯化铝本身在形成晶体的过程中由晶核在外层层包覆长大形成的,煅烧过程中层与层之间的水脱除导致片层氧化铝的形成。

图5 不同工艺获得的氧化铝的SEM图

Fig.5 SEM images of alumina obtained by different processes

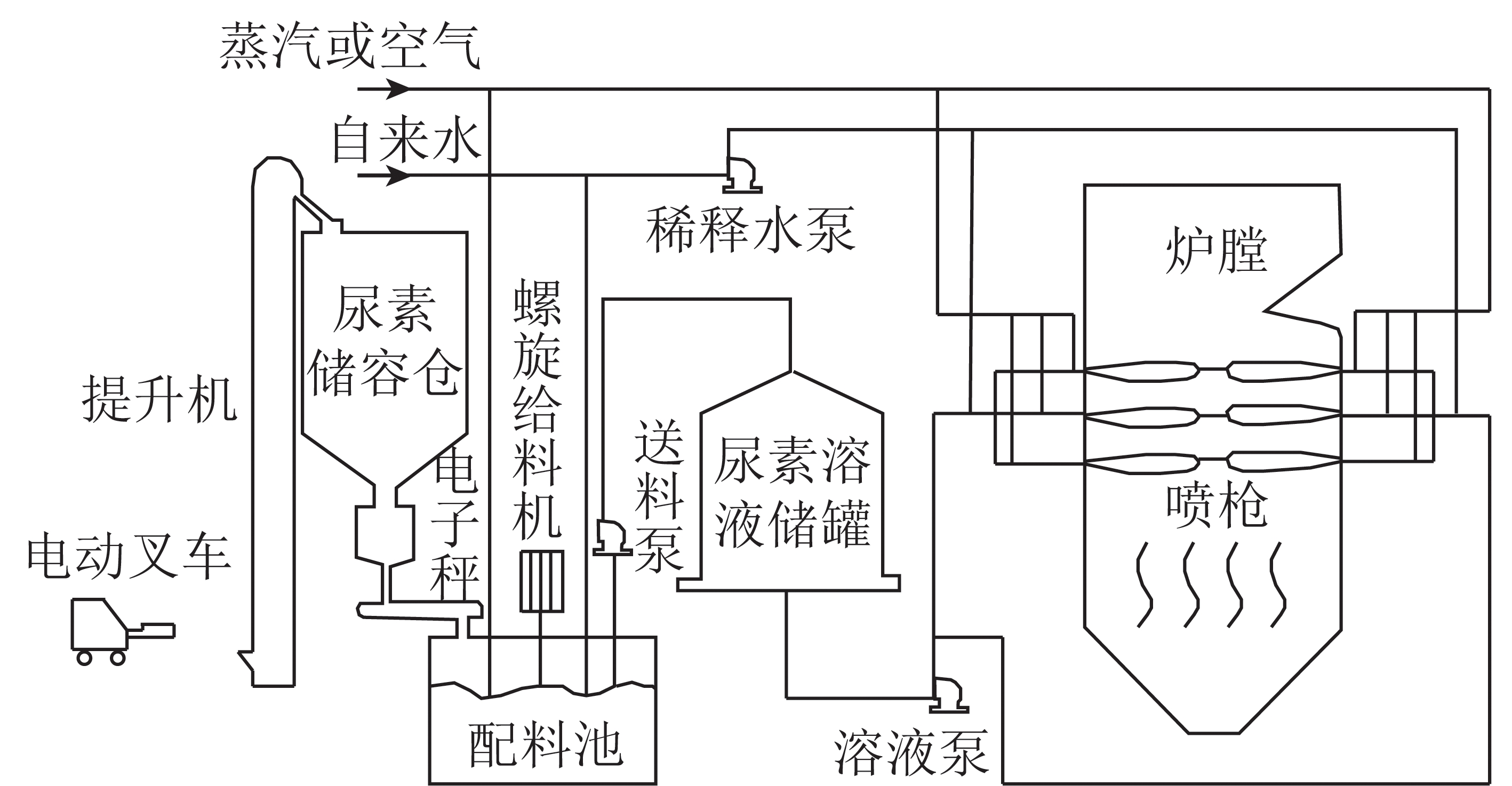

2.4 分步煅烧对氧化铝粒度和比表面积的影响

冶金级氧化铝除了化学组成和物相性质外,对其输送、起尘和电解性能影响最大的就是粒度和比表面积。对两步法制备的氧化铝进行粒度分析测试,结果如图6(a)所示。可以看出,两步法获得的氧化铝粒度较大,且低温煅烧获得的粗氧化铝粒径明显大于高温煅烧获得的产品氧化铝,同时高温煅烧后产品氧化铝的小粒径颗粒明显增加,这主要是由于高温煅烧过程粗氧化铝的结构塌陷导致。通过定量分析发现高温煅烧后产品氧化铝的平均粒径(D50)在220 μm左右,且粒径小于40 μm的粒子占比仅为5%~8%,超过60%的粒子粒径大于150 μm。对不同温度煅烧后的氧化铝进行BET分析(图6(b)),发现当煅烧温度高于1 000 ℃时,随着煅烧温度的升高,氧化铝的比表面积逐渐减小,主要原因是氧化铝中的α相增加,使得孔结构减少。

图6 氧化铝的粒度和比表面积随焙烧温度变化

Fig.6 Particle size and specific surface area of alumina vary with the calcination temperature

图7 结晶氯化铝粒度和煅烧方法对氧化铝粒度和比表面积的影响

Fig.7 Effect of particle size and calcination approach of crystalline aluminum chloride on particle size and specific surface area of alumina

由于结晶氯化铝转变为氧化铝时失重太大,从而导致产品氧化铝结构松散,堆密度低。这一本质是无法改变的,但是可以从调整结晶氯化铝的晶体粒度尝试改进产品氧化铝的粒度和比表面积,进而提升其电解性能。图7为不同粒度的结晶氯化铝通过两步法(300 ℃,2 h和1 000 ℃,30 min)和一步法(1 000 ℃,60 min)煅烧获得的氧化铝的性质对比。可以看出,随着结晶氯化铝粒度的变小,产品氧化铝的粒度也变小,而比表面积却增大。而两步法和一步法对于产品氧化铝粒度的影响并不明显,但两步法获得的氧化铝比表面积明显高于一步法,这可能是一步法在煅烧过程中温度梯度较大,使得氧化铝分解速度太快,导致其结构塌陷较严重。由此可以看出,分步煅烧法相比一步煅烧可以获得比表面积更大的产品氧化铝。

3 结 论

1)结晶氯化铝分步煅烧法生产冶金级氧化铝是可行的,其适宜的条件是低温段煅烧温度为250~350 ℃,煅烧时间为0.5~3 h;高温段煅烧温度为1 000~1 100 ℃,煅烧时间为15~60 min;高温煅烧过程中加入适量的水蒸气可以有效提高氧化铝中氯的去除。

2)结晶氯化铝煅烧获得的氧化铝的物相主要取决于煅烧温度,不同煅烧温度形成不同的物相,同时随着煅烧时间的增加,物相含量增加。氧化铝呈片层状堆叠结构,该结构较为松散,机械强度和密度较小。

3)氧化铝的粒度与结晶氯化铝的粒度有关,结晶氯化铝粒度越小,氧化铝粒度越小。随着煅烧温度的增加,氧化铝的比表面积逐渐减小,这与氧化铝中α相的含量增加有关。

4)结晶氯化铝煅烧获得生产的氧化铝并不能达到碱法沙状氧化铝的标准,需要建立适合酸法生产的氧化铝的行业标准。

参考文献(References):

[1] 戴枫,樊娇,牛东晓.我国粉煤灰综合利用问题分析及发展对策研究[J].华东电力,2014(10):2205-2208.

DAI Feng,FAN Jiao,NIU Dongxiao.Comprehensive utilization of fly ash in China and its development countermeasures[J].East China Electric Power,2014(10):2205-2208.

[2] 庆承松,任升莲,宋传中.电厂粉煤灰的特征及其综合利用[J].合肥工业大学学报,2003,26(4):529-533.

QING Chengsong,REN Shenglian,SONG Chuanzhong.Features and utilization of fly ash in power station[J].Journal of Hefei Uuniversity of Technology,2003,26(4):529-533.

[3] 张金山,冯俊生,杨泽林,等.粉煤灰分级、脱炭及其综合利用[J].内蒙古电力技术,1996(1):36-39.

ZHANG Jinshan,FENG Junsheng,YANG Zelin,et al.Grading,decarburization of fly ash and its comprehensive utilization[J]. Inner Mongolia Electric Power,1996(1):36-39.

[4] 蒋家超,赵由才.粉煤灰提铝技术的研究现状[J].有色冶金设计与研究,2008,29(2):40-43.

JIANG Jiachao,ZHAO Youcai.Current research situation of Al extraction from fly ash[J].Nonferrous Metals Engineering amp; Research,2008,29(2):40-43.

[5] 秦健波,范仁东,方莹,等.利用粉煤灰提取氧化物的研究进展[J].洁净煤技术,2016,22(4):15-19.

QIN Jianbo,FAN Rendong,FANG Ying,et al.Progress of extracting oxide from fly ash[J].Clean Coal Technology,2016,22(4):15-19.

[6] 陈颖敏,赵毅,张建民,等.中温法从粉煤灰中回收铝和硅的研究[J].电力情报,1995(3):35-38.

CHEN Yinmin,ZHAO Yi,ZHANG Jianmin,et al.Research of extracting silicon and aluminum from fly ash at medium temperature[J].Information on Electric Power,1995(3):35-38.

[7] YAO Zhitong,XIA Meisheng,SARKER Prabir Kumar,et al.A review of the alumina recovery from coal fly ash,with a focus in China[J].Fuel,2014,120:74-85.

[8] 赵喆,孙培梅,薛冰,等.石灰石烧结法从粉煤灰提取氧化铝的研究[J].金属材料与冶金工程,2008,36(2):16-18.

ZHAO Zhe,SUN Peimei,XUE Bing,et al.Study on the influence of sintering condition in alumina leaching process in extracting alumina from fly ash by the way of limestone sinter[J].Metal Materials and Metallurgy Engineering,2008,36(2):16-18.

[9] 苏双青,马鸿文,邹丹,等.高铝粉煤灰碱溶法制备氢氧化铝的研究[J].岩石矿物学杂志,2011,30(6):981-986.

SU Shuangqing,MA Hongwen,ZOU Dan,et al.The preparation of aluminum hydroxide from high-alumina fly ash based n alkali dissolution method[J].Acta Petrologica et Mineralogica,2011,30(6):981-986.

[10] 唐云,陈福林.碱石灰烧结法提取粉煤灰中的氧化铝[J].矿冶工程,2008,28(6):73-75.

TANG Yun,CHEN Fulin.Extracting alumina for fly ash by soda lime sintering method[J].Mining and Metallurgical Engineering,2008,28(6):73-75.

[11] 郭强.粉煤灰酸法提取氧化铝的工艺研究进展[J].洁净煤技术,2015,21(5):115-118,122.

GUO Qiang.Development on leach of alumina from fly ash by acid method[J].Clean Coal Technology,2015,21(5):115-118,122.

[12] 范艳青,蒋训雄,汪胜东,等.粉煤灰硫酸化焙烧提取氧化铝的研究[J].铜业工程,2010(2):33-38.

FAN Yanqing,JIANG Xunxiong,WANG Shengdong,et al.Study on recoveringal from fly ash by sulphatation calining[J].Copper Engineering,2010(2):33-38.

[13] 石振武.酸浸法提取粉煤灰中氧化铝的研究新进展[J].广东化工,2013,40(5):62-63.

SHI Zhenwu.A new method of extraction of alumina from fly ash by acid leaching[J].Guangdong Chemical Industry,2013,40(5):62-63.

[14] GUO Y,LYU H,YANG X,et al.AlCl3·6H2O recovery from the acid leaching liquor of coal gangue by using concentrated hydrochloric inpouring[J].Separation amp; Purification Technology,2015,151:177-183.

[15] HARTMAN M,TRNKA O, OLCOV

OLCOV O.Thermal decomposition of aluminum chloride hexahydrate[J].Industrial amp; Engineering Chemistry Research,2005,44(17):6591-6598.

O.Thermal decomposition of aluminum chloride hexahydrate[J].Industrial amp; Engineering Chemistry Research,2005,44(17):6591-6598.

[16] PARK K Y,PARK Y W,YOUN S H,et al.Bench-scale decomposition of aluminum chloride hexahydrate to produce poly(aluminum chloride)[J].Industrial amp; Engineering Chemistry Research,2000,39(11):4173-4177.

Preparation of metallurgical grade alumina by calcination of crystalline aluminum chloride

Abstract:In order to prepare qualified metallurgical grade alumina by calcination of crystalline aluminum chloride,the effect of calcination temperature and time of crystalline aluminum chloride on the decomposition rate and the physical properties of alumina was studied by laboratory static experiment.The results show that the calcination temperature and time are 250~350 ℃ and 0.5~3 h at low temperature region,and the calcination temperature and time are 1 000~1 100 ℃ and 15~60 min at high temperature region.A small amount of water vapor was introduced into the roasting process to benefit the decomposition of crystalline aluminum chloride.By characterization of the physical properties of alumina,it is found that the particle size and specific surface area of the alumina products obtained by the two-step process are higher than the one-step method.With the increase of the calcination temperature,the particle size and specific surface area of the alumina decreases.In addition,the particle size of the alumina increases with particle size of crystalline aluminum chloride.

Key words:crystalline aluminum chloride;calcination;chlorine content;physical properties

中图分类号:TQ133.1

文献标志码:A

文章编号:1006-6772(2017)06-0101-06

收稿日期:2017-04-06;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2017.06.019

基金项目: 国家高技术研究发展计划(863 计划) 资助项目(2012AA06115)

引用格式:郭强,肖永丰,王宝冬,等.结晶氯化铝分步煅烧制备冶金级氧化铝研究[J].洁净煤技术,2017,23(6):101-106.

GUO Qiang,XIAO Yongfeng,WANG Baodong,et al.Preparation of metallurgical grade alumina by calcination of crystalline aluminum chloride[J].Clean Coal Technology,2017,23(6):101-106.