循环流化床锅炉燃烧改性高硫煤的污染物排放特性

摘 要:为有效和清洁利用高硫煤资源,提出了利用复合添加剂的高硫煤改性技术,通过与低硫煤混烧,SO2排放浓度不高于低硫煤单独燃烧时的排放,并通过改性煤技术,实现高硫煤混燃条件下总烟气SO2的超低排放。为验证高硫煤改性技术的基本思想,在1 MW循环流化床燃煤试验系统中,对混煤、配煤及改性高硫煤燃烧过程中气体污染物排放特性进行了试验研究。研究表明,将含有复合添加剂的改性高硫煤与混煤混烧,SO2排放浓度与混煤单独燃烧时的排放浓度基本持平;将部分高硫煤直接与混煤掺混后,再与部分改性高硫煤混烧,总化学计量摩尔比为2.5,连续试验21 h,SO2平均排放浓度为21.5 mg/Nm3,炉内脱硫效率达到98.8%;复合添加剂使其他燃煤污染物气体(N2O、NH3、HCN、HCl、HF、CH4及CO等)的排放浓度均得到不同程度的减少。高硫煤改性技术是高硫煤实现清洁利用的有效途径。

关键词:循环流化床;燃烧;高硫煤;改性;污染物排放

0 引 言

我国“贫油、少气、相对富煤”的资源结构特点,决定了煤炭占我国一次能源储量的94.2%、消费总量的60%以上[1],我国煤炭消费中,80%以上用于直接燃烧,燃煤造成的 SO2排放量占总排放量的85%以上。为此,国家及各省市政府分别出台了污染物排放指标限定措施,并且对部分中高硫煤(硫含量大于1%)资源实行限产和停产,这些举措对缓解我国SO2排放量和降低污染物排放起到积极作用。

我国煤炭按硫分含量通常划分为6类,分别为特低硫煤(w(St,d)≤0.5%)、低硫煤(w(St,d)=0.51%~1.0%)、低中硫煤(w(St,d)=1.0%~1.5%)、中硫煤(w(St,d)=1.51%~2.0%)、中高硫煤(w(St,d)=2.01%~3.0%)及高硫煤(w(St,d)gt;3.0%)[2]。目前,我国部分地区在民用及工业用煤标准中规定,不得使用含硫量大于1%的煤种,而此类煤种在全国煤炭保有储量中占40%以上[3],所以,从客观上讲,硫含量大于1%的煤在严格的商品煤质量管理条件下,已成为“高硫煤”而难以应用。然而,长期开采和利用低硫煤并不现实。一方面,随着煤炭资源开采矿井的持续延伸以及开采年限的增加,逐渐开采到下部晚石炭世煤层时,高硫煤就会逐渐增多,当上部煤全部采完,矿井有可能变成只能生产高硫煤[4]。另一方面,在我国某些地区,煤炭储量特性为高硫煤,如果强迫使用低硫煤,势必要从外地远距离运入,这样不仅造成当地资源的浪费,也会产生由于运输等引起的能耗、污染等问题。显然,高硫煤作为我国重要的能源资源,如何有效和清洁利用,关系到我国能源安全、环境保护以及国民经济可持续发展的重大课题,也是洁净煤技术面临的技术挑战。

以高硫煤为原料进行燃烧利用、抑制SO2排放浓度的技术主要有炉内添加剂脱硫、石灰石-石膏湿法烟气脱硫以及利用消石灰为脱硫剂的半干法脱硫,以上技术路线均能获得80%以上的脱硫效率。李惠茹[4]利用含硫量4.25%的高硫煤掺混20%以上的石灰石在小型流化床中进行燃烧试验,在Ca/S摩尔比为1.5左右的情况下,可以达到75%以上的固硫率。闫军等[5]在220 MW电厂锅炉湿法烟气脱硫系统中,利用含硫量2.2%~3.9%的燃煤作为原料,其SO2原始排放浓度不超过10 g/Nm3,脱硫系统在满负荷运行的条件下能够达到95%左右的脱硫效率。张传祥等[6]在管式炉中,对含硫量5.42%的济源高硫煤进行燃烧试验,在Ca/S摩尔比为2.5且加入固硫添加剂的情况下,最高得到88.76%的脱硫效率,以相同的煤种在链条炉中进行试烧,得到85.3%的脱硫效率。王智微等[7]在1 MW循环流化床中,将无烟煤与烟煤按一定比例混合,得到配煤的含硫量为3.11%,在Ca/S摩尔比为2.2的情况下,脱硫效率为94%,SO2排放浓度为149×10-6(折算6%干基氧量)。徐晶晶[8]在循环流化床锅炉中,将煤与石油焦按质量比1∶3混合,得到煤焦混合物含硫量为3.97%,在Ca/S摩尔比为2.78时,脱硫效率为87.5%,SO2排放浓度为357.5×10-6。Özkan等[9]在50 kW循环流化床燃烧试验台中,考察了灰含量与硫含量分别为45%与3.72%的Beypazary褐煤燃烧过程中污染物排放特性,结果表明在Ca/S摩尔比为1.4时,SO2脱除率达98.1%,其自固硫效率高达77.1%。Murat Varol等[10]在高6 m、内径108 mm实验室规模循环流化床燃烧装置中研究了Bursa-Orhaneli褐煤(硫含量2.52%)及Denizli-Kale褐煤(硫含量3.74%)与橄榄(灰中K2O含量接近50%)混燃的结焦特性,结果表明,高硫煤的加入能够有效抑制床内结焦的形成,作者认为这是由于煤中高含量的硫能够阻止引发床内结焦的硅酸钾的形成。Zhang等[11]利用高2 m、内径50 mm下行床及热重分析仪研究了在兖州(含硫量5.7%)与大同高硫煤(1.7%)中加入不同类型脱硫剂时在不同温度下的脱硫效率,发现由天然石灰石合成的乙酸钙经过与煤浸渍,其脱硫能力强于与煤进行混合的石灰石,这主要是由于钙基吸收剂在浸渍过的煤中与煤颗粒能够实现良好的分散与接触。研究还发现,含硫量越高的煤种,脱硫剂的利用效率越高。

以上研究可见,虽然利用不同燃烧装置与脱硫技术,均能达到较高的脱硫效率,但由于以高硫煤作为原料,其原始SO2排放浓度通常高达5~10 g/Nm3,即使达到95%的脱硫效率,SO2排放浓度也在300 mg/Nm3以上,高于国家现行排放标准。含硫量高,需要大量石灰石的投入,不仅造成灰产量增加,超过现有锅炉除尘设计范围,而且导致锅炉受热面磨损加剧,入炉煤热值下降,锅炉效率降低[4,13-14]。所以,单独使用高硫煤并采用石灰石进行炉内脱硫,不但难以保证SO2排放达标,而且锅炉操作的可靠性和经济性也不理想。

为了降低燃料成本,李文奇等[15]曾试图将高硫煤与电厂锅炉用煤直接掺混燃烧。结果发现,由于燃用高硫煤,烟气中SO2浓度增高,造成尾部已有脱硫设施负荷增大,脱硫成本增加,同时增加了SO2超标的危险。当高硫煤掺烧比例大于5%时,烟气中SO2会超过已有脱硫的设计能力,造成浆液“中毒”现象,石膏品质急剧下降[14],也降低了锅炉燃烧效率[4-5,15-16]。同时,由于高硫煤灰熔融性温度较低,使炉内结焦、结渣加剧,高SO2浓度导致燃烧器处发生高温腐蚀,空预器及尾部烟道处发生低温腐蚀机率增加[14-15]。故单独使用高硫煤作为燃料,将会使锅炉、脱硫系统及辅机等运行状况恶化。因此,直接掺混高硫煤是不可行的。

针对上述情况,为提高高硫煤的有效利用率,同时不增加炉内腐蚀、结焦、结渣及已有脱硫设施负荷,兖矿科技有限公司洁净煤研究所提出用复合化学添加剂对高硫煤进行改性和提质技术,其目的为:① 通过高硫煤改性,使其在燃烧中SO2排放浓度与低硫煤相当,即高硫煤燃烧,低硫煤排放。这样,可以避免上述高硫煤单独燃烧或混烧时出现的问题,将高硫煤作为优质煤有效利用;② 高硫煤为复合添加剂的载体,通过改性高硫煤与低硫煤混烧,同时进一步脱除由高硫煤和低硫煤产生的SO2,最终实现燃烧中炉内高效脱硫,使SO2达到“超低排放”的目标。

为开发高硫煤改性技术,兖矿科技有限公司洁净煤研究所已进行了深入的理论和初步实验室研究。本文在1 MW循环流化床燃煤试验系统中进行的改性高硫煤燃烧及其气体污染物排放特性的试验研究结果,为高硫煤改性技术的开发和工业应用提供技术支持。

1 试 验

1.1 试验原料

试验用低硫煤为兖矿集团南屯矿混煤(下文简称“混煤”),高硫煤为北宿矿高硫煤(下文简称“高硫煤”)。入炉煤粒径均为0~8 mm。,配煤由混煤与高硫煤掺混获得,掺混比例为混煤∶高硫煤(质量比)=3∶1。改性高硫煤由兖矿科技有限公司洁净煤研究所研发的复合化学添加剂与高硫煤制成,复合添加剂由不同组分和配比的碱金属及碱土金属组成,具有高反应活性,适用于不同温度段的污染物脱除反应,混合过程不同于传统的掺混方式,以物理嵌入法实现复合添加剂与高硫煤的充分混合。原料煤质分析结果表1。

表1 混煤、高硫煤及改性煤煤质分析

Table 1 Properties of mixed coal,high-sulfur coal and upgraded coal

注:*表示改性高硫煤St,d为测试值,因为此时改性高硫煤中含有复合添加剂,利用测硫仪测定全硫含量时,会产生一定固硫作用,导致对其真实含硫量的测定出现偏差,下文对于化学计量摩尔比的计算均以原煤含硫量为准。

1.2 试验系统

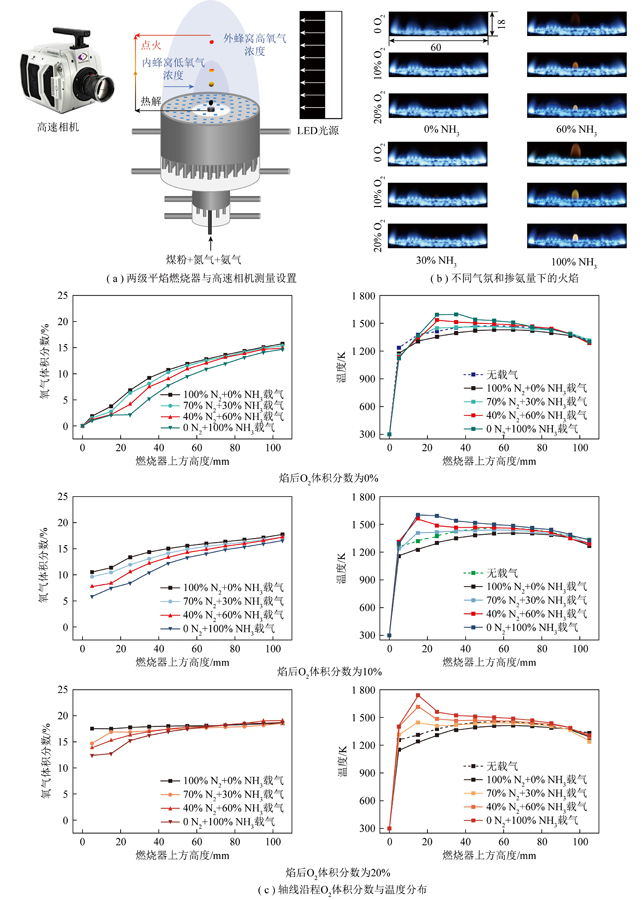

在1 MW循环流化床中试试验平台上进行燃烧试验,试验流程如图1所示,试验平台的本体由炉膛、旋风分离器、返料器、尾部烟道等单元组成。炉膛采用绝热结构,内设2根水冷刺刀管受热面和1根高温空气刺刀管受热面。炉膛底部为布风管,在与床下风室相连的一次风管道上布置1台柴油点火燃烧器,用于中试平台启动点火。炉膛下部设置2个给煤机,分别为主给煤机和备用给煤机。助燃空气采用2级配风,一次风从炉膛底部布风管进入炉膛,二次风从炉膛布风板以上800 mm进入炉膛。高温绝热旋风分离器位于炉膛出口和尾部烟道之间,旋风分离器下方设置料腿和返料器。

图1 1 MW循环流化床试验装置流程

Fig.1 Schematic diagram of the 1 MW CFB test system

系统采用循环水冷却,尾部烟道中依次布置有一次风预热器、二次风空气预热器、第1级烟气冷却器、第2级烟气冷却器和第3级烟气冷却器,烟气最终经过布袋除尘器和引风机后从烟囱排放。

中试平台的测控系统为PLC系统,试验中,对中试平台床层径向及后续系统温度分布、压力、压差,以及给料机的电机频率,一、二次风风机频率及引风机频率等参数进行远程在线监控。

试验床料采用粒度0.425~0.212 mm石英砂,试验前,向炉膛内加入60 kg床料,料层高度约为500 mm。

在第3级烟气冷却器后的烟道上布置烟气采样点。采用Gasmet DX4000型多组分烟气分析仪对烟气中主要气体及污染物成分进行在线分析,采用氧化锆分析仪对烟气中O2含量进行实时分析。

1.3 燃烧试验条件及工况

1)工况1:单独燃烧混煤,无脱硫剂。试验获得的污染物排放数据作为评价高硫煤燃烧、低硫排放的对比标准。

2)工况2:燃烧由混煤和高硫煤掺混而成的配煤,无脱硫剂。试验获得的污染物排放数据作为改性高硫煤无添加剂时的排放基准,用以评价复合添加剂和该型煤在污染物控制方面的性能。

3)工况3:将与工况2相同比例的混煤和高硫煤混烧,其中高硫煤经改性,含适量复合添加剂实现混烧后SO2排放水平与混煤单独燃烧时(工况1)基本相同。

4)工况4:在工况3的基础上,进一步在配煤中加入脱硫剂(Ca/S≈2.5(摩尔比))进行燃烧试验,目的是通过改性煤与混煤混烧进一步降低由混煤和高硫煤共同生成的SO2,实现SO2超低排放。

各工况试验主要参数见表2。包括切换工况所需稳定时间,上述4个工况的总试验时间为57 h。

混煤、配煤及改性高硫煤CFB燃烧试验过程中,炉膛流化速度为4 m/s左右,。试验台启动进入运行工况后,所有原料均由炉膛底部给煤机进入,经高温预热和部分燃烧后进入炉膛,在炉膛内实现充分燃烧。床层轴向布置6个温度测点,分别距离分布器高度300、1 000、2 000、5 000、8 000、11 000、13 500 mm,以温度测点平均值作为反应温度。

表2 试验工况参数

Table 2 Experimental parameters

2 结果与分析

2.1 燃烧特性

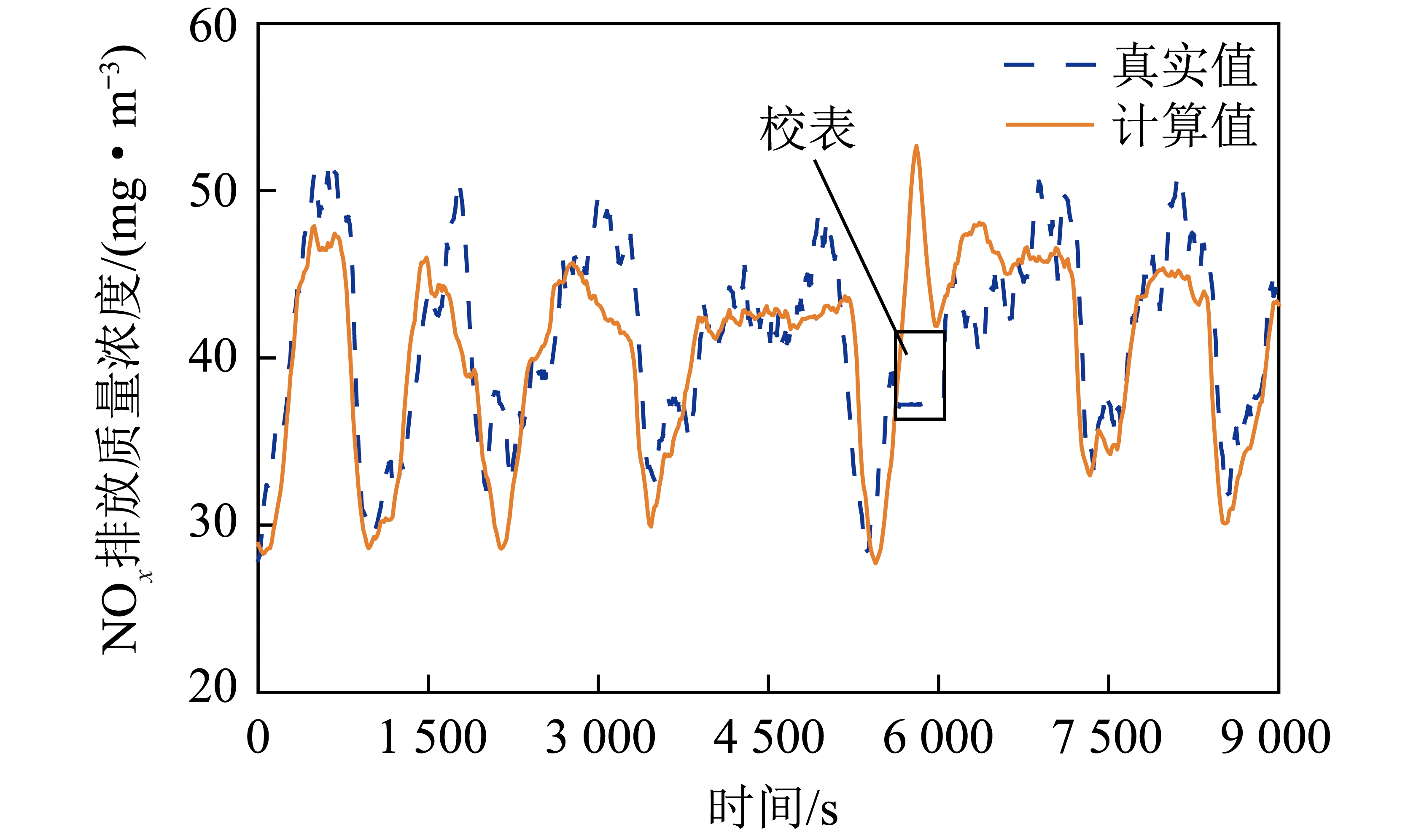

图2为各工况炉膛温度变化趋势(包括每个工况切换调整时间)。可以看出,每个工况给料量稳定,保证每个工况长时间稳定运行,在此期间获得连续在线烟气分析数据。试验原料在循环流化床中燃烧稳定,燃烧过程中不补充床料、定时排渣,能够维持正常地循环流化。

图2 各工况运行温度曲线

Fig.2 Temperature curves of all conditions

图3为各工况温度随炉膛高度的变化曲线,可以看出,各工况下炉膛轴向温度分布较为均匀。最大温差不超过30 ℃。工况4炉顶温度以及返料器温度略高于前3个工况,说明炉内添加脱硫剂后,物料循环率明显得到改善,床温分布更加均匀。

图3 炉膛温度随炉膛高度的变化规律

Fig.3 Distribution of chamber temperature along furnace hight

2.2 污染物排放特性分析

2.2.1 SO2与NOx排放特性

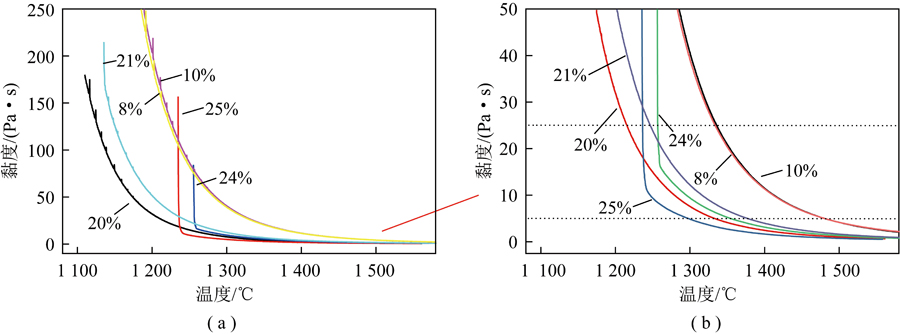

图4为4个工况下SO2及NOx折算为标准状态、氧含量为6%时的平均排放浓度(其中,NOx排放浓度以NO2分子量进行折算),下文所有污染物排放浓度均以此方式进行折算。

图4 SO2与NOx平均排放浓度

Fig.4 Average emission concentration of SO2 and NOx

从图4看出,工况1混煤的SO2原始排放浓度为1 166.2 mg/Nm3。工况2中,将混煤与高硫煤以3∶1的质量比进行掺烧,SO2排放浓度为4 323.4 mg/Nm3。工况3利用复合化学添加剂对高硫煤进行改性,添加剂与高硫煤的平均含硫量化学计量摩尔比为2.6。将改性后的高硫煤与混煤按1∶3的比例进行掺烧(此时添加剂与配煤的平均含硫量化学计量摩尔比为1.91),SO2平均排放浓度为1 329.6 mg/Nm3,与混煤单独燃烧时SO2排放浓度相当,脱硫效率约为69.3%,说明经改性后的高硫煤与混煤进行掺烧,可以达到与低硫煤相当的SO2排放水平,即实现高硫煤燃烧低硫排放的目标。工况4将配煤中1/2的高硫煤以与工况3相同的方式进行改性,另一部分高硫煤直接与混煤及脱硫剂进行掺混,之后将2部分高硫煤与混煤以1∶3的比例掺烧,配煤中脱硫剂的化学计量摩尔比为2.5。连续试验21 h,SO2平均排放浓度为21.5 mg/Nm3,低于目前国家超低排放标准(35 mg/Nm3),脱硫效率为99.5%。

以上结果说明改性高硫煤改性技术是合理可行的。通过高硫煤改性及其与混煤进行掺烧,脱硫效果良好。通过合理选择复合化学添加剂,不仅可以实现高硫煤燃烧低硫排放的目标,还可以进一步利用改性煤的混烧技术实现SO2的超低排放。

图4也反映了各工况下NOx排放浓度的变化情况。利用复合化学添加剂对高硫煤改性,NOx排放浓度由工况2的201.9 mg/Nm3降至工况3的168.9 mg/Nm3,降低约16.4%。当在配煤中掺入脱硫剂后,NOx排放浓度又升至250 mg/Nm3,造成NOx排放浓度升高的原因可能与石灰石的加入促进了NOx的生成[17-21]有关,但在本试验条件下,还与工况4的烟气含氧量比其他工况1%有关,如图5、6所示。

图5 烟气中氧气浓度平均值

Fig.5 Average value of O2 concentration

图6 NOx排放浓度随烟气中O2浓度变化趋势

Fig.6 Changing curves of NOx emission concentration with O2 concentration in flow gas

2.2.2 N2O排放特性

图7为每个工况下N2O的变化趋势。可以看出,N2O排放浓度从高到低依次为:工况2gt;工况1gt;工况3gt;工况4。其中,工况2略高于工况1,这是由混煤与高硫煤中挥发分氮与焦炭氮含量的差异造成。与工况1和工况2相比,复合添加剂在试验条件下抑制了N2O的生成和排放。

图7 N2O平均排放浓度

Fig.7 Average emission concentration of N2O

复合添加剂对N2O排放浓度的影响机理比较复杂,可能与CaO/CaCO3的催化作用、SO2排放浓度降低引起的N2O生成和分解反应以及复合添加剂的加入对N2O浓度的影响等因素有关。一方面,高硫煤经复合化学添加剂改性后,可能促进N2O的生成[24]。此外,复合添加剂中的石灰石组分分解生成的CaO对N2O可能有直接分解的催化作用[21]以及在还原性气氛下与CO、CaS等发生还原反应[23]。脱硫剂对SO2的脱除也有利于N2O的还原,因为SO2浓度的降低有利于提高气相中自由基浓度,从而有利于H和OH自由基分解N2O[23],即

上述影响因素共同的作用决定了N2O排放量的大小。工况3、工况4中脱硫剂的加入使NO浓度升高,减少了N2O的生成量,且N2O被大量分解还原,使其排放量降低。

2.2.3 HCl、HF、CH4排放特性

HCl、HF及CH4时均排放浓度变化趋势如图8所示,可以看出,在整个试验过程中检测不到HF的存在;在混煤及配煤燃烧时,CH4平均排放浓度分别为0.85、0.14 mg/Nm3,加入复合添加剂及脱硫剂之后无CH4生成。原料中掺入脱硫剂后,HCl呈降低趋势,此时HCl排放浓度基本与混煤及配煤基准排放浓度持平。说明加入的脱硫剂既可作为SO2的脱除剂,也可作为HCl的吸收剂[25]。

图8 HCl、HF及CH4时均排放浓度

Fig.8 Rolling hour average emission concentration of HCl,HF and CH4

图9为SO2与HCl时均排放浓度的变化趋势,可以看出,复合添加剂的加入在促进HCl生成的同时,降低了SO2的排放浓度,这主要是由于复合添加剂的脱硫作用,而且HCl存在时,CaSO4层并不能阻止SO2向吸收剂内部的传质运输作用,从而提高了添加剂对SO2的吸收率[26]。

图9 SO2与HCl时均排放浓度

Fig.9 Rolling hour average emission concentration of SO2 and HCl

2.2.4 CO排放特性

循环流化床中,CO生成主要来源于3方面:煤初期热解生成的CO、烃类气体燃烧生成的中间产物以及煤中碳不完全燃烧生成的CO。烟气中CO排放浓度高,除污染大气外,还会造成化学未完全燃烧损失的增加,降低锅炉效率。CO时均排放浓度见图10。可以看出,混煤与高硫煤进行掺烧,CO排放浓度由混煤单独燃烧时的261.5 mg/Nm3降至128.9 mg/Nm3,降幅达50%以上。对高硫煤改性并加入脱硫剂后,CO排放浓度升至169.5 mg/Nm3,仍低于混煤单独燃烧时CO排放水平,说明混煤与高硫煤掺烧能有效抑制CO生成。

图10 CO时均排放浓度

Fig.10 Rolling hour average emission concentration of CO

3 结 论

1) 高硫煤经过改性,与低含硫量的混煤进行掺烧,SO2排放浓度基本与混煤持平。表明通过复合添加剂对高硫煤进行改性,可以实现高硫煤燃烧低硫排放的目标。

2) 将改性高硫煤及复合添加剂与高硫煤和混煤进行掺混燃烧,在摩尔比为2.5时,SO2平均排放浓度为21.5 mg/Nm3,低于35 mg/Nm3的国家超低排放标准。试验表明,通过复合添加剂和改性煤混烧技术,不仅可以实现高硫煤燃烧低硫排放的目标,同时可进一步实现SO2的超低排放。

3)高硫煤经过改性与混煤掺混燃烧,对NOx排放浓度影响较小,CH4、CO、N2O、HCl、HF等气体污染物均有抑制降低作用。说明虽然这些气体污染物在脱除过程中相互影响,但可在适宜工况下利用合适的复合添加剂控制,实现多污染物的协同控制。

参考文献(References):

[1] BP statistical review of world energy june 2015[EB/OL].[2016-07-18].https://www.bp.com.

[2] GB/T 15224.2—94,煤炭质量分级煤炭硫分分级[S].

[3] 唐跃刚,贺鑫,程爱国,等.中国煤中硫含量分布特征及其沉积控制[J].煤炭学报,2015,40(9):1977-1988.

TANG Yuegang,HE Xin,CHENG Aiguo,et al.Occurrence and sedimentary control of sulfur in coals of China[J].Journal of China Coal Society,2015,40(9):1977-1988.

[4] 李惠茹.兖矿集团高硫煤清洁燃烧固硫技术研究[C]//山东省科协重点学术研讨活动成果——山东生态省建设与发展论文汇编.济南:山东省科协,2004.

[5] 闫军,何育东.燃用高硫煤脱硫装置存在的问题及其解决措施[J].热力发电,2006,35(11):50-52.

YAN Jun,HE Yudong.The problem and its solutions in desulfurization device for burning high sulfur coal[J].Thermal Power Generation,2006,35(11):50-52.

[6] 张传祥,郑继东,谌伦建,等.高硫煤炉内燃烧脱硫的试验研究[J].煤矿环境保护,2002,16(3):21-25.

ZHANG Chuanxiang,ZHENG Jidong,CHEN Lunjian,et al.An experimental study on sulfur retention of raw coal combustion[J].Coal Mine Environmental Protection,2002,16(3):21-25.

[7] 王智微,张朝阳.高硫煤在循环流化床燃烧室内的脱硫研究[J].洁净煤技术,2002,8(3):43-45.

WANG Zhiwei,ZHANG Chaoyang.Study on desulfurization in circulating fluidized bed combustion by using high sulfur coal[J].Clean Coal Technology,2002,8(3):43-45.

[8] 徐晶晶.循环流化床锅炉燃用高硫燃料时提高脱硫效率的研究[D].杭州:浙江大学,2006.

[9] ÖZKAN G L,DO![]() U G.Combustion of high ash and sulfur containing lignite in a pilot circulating fluidized bed combustor and its pollution characteristics[J].Chemical Engineering and Processing,2002,41(1):11-15.

U G.Combustion of high ash and sulfur containing lignite in a pilot circulating fluidized bed combustor and its pollution characteristics[J].Chemical Engineering and Processing,2002,41(1):11-15.

[10] MURAT Varol,AYSEL TAtimtay.Effect of biomass-sulfur interaction on ash composition and agglomeration for the co-combustion of high-sulfur lignite coals and olive cake in a circulating fluidized bed combustor[J].Bioresource Technology,2015,198:325-331.

[11] ZHANG Lian,ATSUSHI Sato,YOSHIHIKO Ninomiya,et al.In situ desulfurization during combustion of high-sulfur coals added with sulfur capture sorbents[J].Fuel,2003,82(3):255-266.

[12] 孟凡珂.动力煤及混煤燃烧SO2析出特性试验研究[D].济南:山东大学,2008.

[13] 张国平.火电发电厂劣质煤掺烧技术探讨及应用[J].技术应用,2013,41(3):83-85.

ZHANG Guoping.Discussion and application of inferior coal blending technology in thermal power plant[J].Technology Application,2013,41(3):83-85.

[14] 王宏杰.燃用高硫煤脱硫的分析与对策[J].中国科技纵横,2013(8):1-2.

WANG Hongjie.Analysis and countermeasures of desulfurization for burning high sulfur coal[J].China science amp; Technology Overview,2013(8):1-2.

[15] 李文奇,刘宏良,赵明.郑新公司掺烧高硫煤安全经济技术分析[J].中国科技纵横,2013(22):205-206.

LI Wenqi,LIU Hongliang,ZHAO Ming.The technical analysis of safety and economy to mixed burning high sulfur coal for Zhengxin company[J].China Science amp; Technology Overview,2013,(22):205-206.

[16] 杨学玉.脱硫运行与掺烧高硫煤的探索[J].电力安全技术,2015,17(2):45-47.

YANG Xueyu.The exploration of desulfurization operation and mixed burning high sulfur coal[J].Power Safety Technology,2015,17(2):45-47.

[17] LIU H,GIBBS B M.The influence of limestone addition at different positions on gaseous emissions from a coal-fired circulating fluidized bed combustor[J].Fuel,1998,77(14):1579-1587.

[18] HANSEN P F B,DAM-JOHANSEN K,JOHNSSON J E,et al.Catalytic reduction of NO and N2O on limestone during sulfur capture under fluidized bed combustion conditions[J].Chemical Engineering Science,1992,47(9/10/11):2419-2424.

[19] HAYHURST A N,LAWRENCE A D.The effect of solid CaO on the production of NOx and N2O in fluidized bed combustors:Studies using pyridine as a prototypical nitrogenous fuel[J].Combustion and Flame,1996,105(4):511-527.

[20] LIN W,JOHNSSON J E,DAM-JOHANSEN K,et al.Interaction between emissions of sulfur dioxide and nitrogen oxides in fluidized bed combustion[J].Fuel,1994,73(7):1202-1208.

[21] DAM-JOHANSEN K,AMAND L-E,LECKNER B.Influence of SO2 on the NO/N2O chemistry in fluidized bed combustion:2.Interpretation of full-scale observations based on laboratory experiments[J].Fuel,1993,72(4):565-571.

[22] HU X,WU L,JU S,et al.Mechanistic study of catalysis on the decomposition of N2O[J].Environmental Engineering Science,2014,31(6):308-316.

[23] 蓝计香.飞灰循环流化床锅炉NOx和N2O排放控制研究[J].动力工程,1996,16(5):39-44.

LAN Jixiang.The research of emission controlling of NOx and N2O on fly ash circulating fluidized bed boiler[J].Power Engineering,1996,16(5):39-44.

[24] 张磊,杨学民,谢建军,等.粉煤和石灰石加入位置对循环流化床燃煤过程NOx与N2O排放的影响[J].中国电机工程学报,2006,26(21):92-98.

ZHANG Lei,YANG Xuemin,XIE Jianjun,et al.Effect of coal and limestone addition position on emission of NOx and N2O during coal combustion in a circulating fluidized bed combustor[J].Proceedings of the CSEE,2006,26(21):92-98.

[25] 何杰.煤燃烧过程中氯化氢的排放特性研究[D].杭州:浙江大学,2002.

[26] 王茜,韩奎华.钙基吸收剂脱除SO2和HCl研究进展[J].电力科技与环保,2013,29(3):1-5.

WANG Qian,HAN Kuihua.Research progress of simultaneous desulfurization and dechlorination with calcium-based sorbents[J].Electric Power Environmental Protection,2013,29(3):1-5.

Pollutant emission performance of additive-upgraded high-sulfur coal in CFB combustion

Abstract:A technology was proposed to upgrade the high-sulfur coal by utilizing the composite chemical additives.The technology aimed at achieving SO2 emission no higher than the base-coal when it was co-fired with the additive-upgraded high sulfur(AUHS) coal.Furthermore,when the AUHS was co-fired with the base-coal,the SO2 produced from both the base-coal and high sulfur coal could be reduced to meet the strictest emission standard,e.g.ultra low emission standard(i.e.lt;35 mg/Nm3).To validate the technologic concept,experimental tests with a base-coal,a high-sulfur coal and their blend were combusted in a 1 MW pilot circulating fluidized bed(CFB) test facility.The results show that the SO2 emission is almost same as that of base-coal when 30% high-sulfur coal co-fired with the additives.Further experiments demonstrate that co-firing the additive-containing high-sulfur coal with a blend of high sulfur coal and base-coal(total high sulfur coal is 30%) with an overall stoichenmistric ratio of 2.5 reduces the SO2 emission to 21.5 mg/Nm3.It is lower than the current national ultralow emission standard of 35 mg/Nm3.The in-situ sulfur removal efficiency is 98.8%.In addition,the additives used to upgrade the high sulfur coal also inhibit the production of other gaseous pollutants,such as N2O,NH3,HCN,HCl,HF,CH4and CO reflected by the lower emissions of these pollutants.The investigation confirms that the technology presenting in this study is one of the most effective and economic solutions for clean utilization of high sulfur coals.

Key words:circulating fluidized bed;coal combustion;high-sulfur coal;upgrade;pollutant emission

中图分类号:TK16;X701

文献标志码:A

文章编号:1006-6772(2017)06-0094-07

收稿日期:2017-04-18;责任编辑张晓宁

DOI:10.13226/j.issn.1006-6772.2017.06.018

基金项目:兖矿集团有限公司重大科技专项资助项目(YK2016ZD01-H05)

引用格式:梁斌,刘忠攀,武琼,等.循环流化床锅炉燃烧改性高硫煤的污染物排放特性[J].洁净煤技术,2017,23(6):94-100,106.

LIANG Bin,LIU Zhongpan,WU Qiong,et al.Pollutant emission performance of additive-upgraded high-sulfur coal in CFB combustion[J].Clean Coal Technology,2017,23(6):94-100,106.