多喷嘴对置式水煤浆气化炉炉渣特性研究

SONG Ruiling,LI Jing,FU Liangliang,et al.Characteristics of slags generated from multi-nozzle opposed coal-water slurry gasifier[J].Clean Coal Technology,2018,24(5):43-49.

Characteristics of slags generated from multi-nozzle opposed coal-water slurry gasifier

0 引 言

随着煤化工产业的不断发展,气化炉产生的炉渣总量逐年增加,但与粉煤灰、煤矸石等其他煤基固废相比,煤气化渣的综合利用相对滞后。气化炉渣目前应用比较单一,有效处理程度不高,多数堆放处置,侵占土地。气化炉渣中含有Cr、Zn、Cu、Pb等重金属,随着酸雨淋洗、长时间堆存,重金属成分溶解,造成土壤和水体污染。气化渣特性的研究逐渐引起重视。高旭霞等[1]对干粉气流床炉渣进行研究,结果表明炉渣主要由大量的非晶态物质以及少量的结晶矿物质组成,可燃物在渣样中分布不均,其中细渣的可燃物含量随颗粒尺寸的增大而增加,而粗渣中可燃物含量随颗粒尺寸的增大而减少。赵永彬等[2]研究了宁煤集团3种煤气化残渣的物理、化学及矿物相的基本性质,发现气化残渣的粒径主要集中在0.40~4.75 mm,化学成分主要为SiO2、Al2O3、Fe2O3、CaO,其含量达到67%以上。由于受气化炉炉型和炉内工况的影响,气化炉炉渣特性差异很大,而对于多喷嘴对置式水煤浆气化炉炉渣的系统研究较少,由于缺乏对其物化特性了解,制约其有效利用技术的研发。本文以兖矿集团陕西未来能源化工有限公司多喷嘴对置式气化炉粗渣、细渣为研究对象,分析了炉渣的显微结构、粒度组成、未燃碳性质及分布、化学成分、孔结构等,为其综合利用提供指导。

1 试 验

1.1 试验原料及工艺

图1 多喷嘴对置式水煤浆气化工艺

Fig.1 Multi-nozzle opposed coal-water slurry gasification process

1—磨煤机; 2—煤桨槽; 3—多喷嘴对置式气化炉; 4—锁斗;5—水洗塔; 6—蒸发热水塔; 7—真空闪蒸器; 8—澄清槽;9—灰水槽; 10—真空过滤机; 11—捞渣机

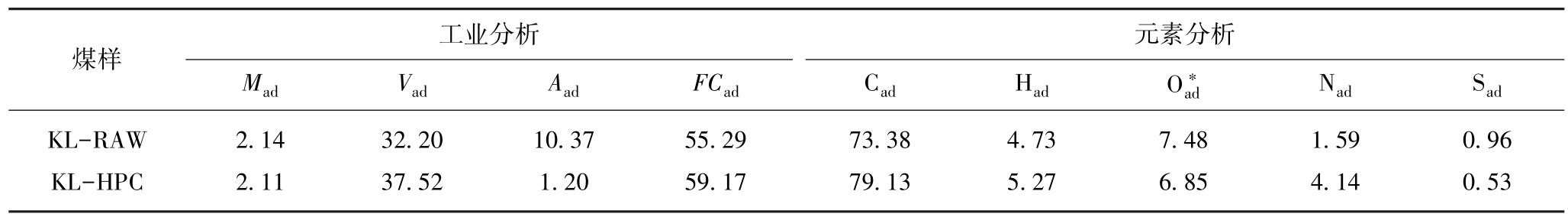

试验样品全部取自兖矿集团陕西未来能源化工有限公司多喷嘴对置式水煤浆气化工艺生成的粗渣和细渣,工艺流程[3]如图1所示。多喷嘴对置式水煤浆加压气化工艺属于气流床气化工艺。浓度60%~65%的水煤浆通过给料泵加压与高压氧气通过4只在同一平面的工艺烧嘴对喷进入气化炉,在气化炉内对喷撞击进行部分氧化反应,生成的粗合成气、熔渣向下进入气化炉激冷室,大部分熔渣在水浴中激冷固化,落入激冷室底部,通过静态破渣器后进入锁斗收集,由捞渣机脱水形成粗渣。粗合成气在气化炉激冷室液位下鼓泡后出激冷室,进入撞击混合器及旋风分离器,再送至水洗塔洗涤除尘,合成气送至合成气净化系统。激冷室黑水及粗合成气净化黑水集中至澄清槽,浓缩底流经真空过滤机脱水形成细渣。试验前对炉渣样品缩分制样。

1.2 试验方法

利用湖南三德SDDH315干燥箱对渣样烘干,检测全水。利用远光瑞翔WS-G606工业分析仪对入全粒级渣样进行工业分析。采用Loss On Ignition的方法测定渣样烧失量。利用湖南三德SDC5015(双控)量热仪对渣样进行发热量检测。利用ZEISS Sigma300型场发射扫描电子显微镜(FESEM)观察气化渣的微观形貌,利用Bruker XFlash 6160能谱仪对渣样颗粒进行EDS元素分析。利用Bruker S8 Tiger X射线荧光光谱仪进行气化渣的化学成分分析。利用BBELSORP-max ver 2.1氮气吸附仪对渣样孔结构、比表面积进行检测。

2 试验结果及分析

2.1 渣样的含水率

粗渣、细渣均为湿法排放,由于脱水方式限制(细渣采用真空过滤机脱水;粗渣采用捞渣机在提升过程靠水自重脱水),因而粗渣、细渣均有较高的含水率,全水分别为64.02%和66.58%。

2.2 渣样的基本特征

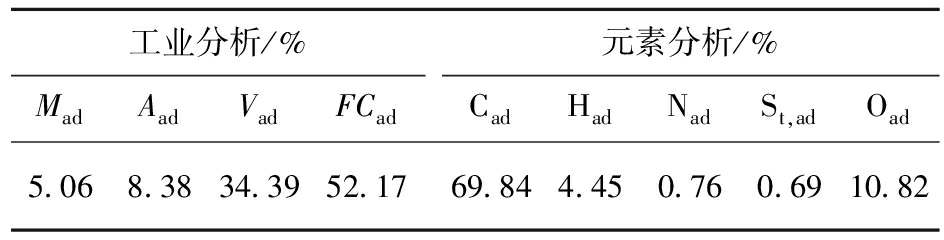

气化炉粗渣、细渣工业分析、烧失量、烧失量见表1。可知,气化细渣、粗渣挥发分已基本析出,细渣挥发分略高于粗渣;2者烧失量均较高,烧失质量损失主要来自固定碳,细渣未燃碳高于粗渣,因而发热量高于粗渣。原因是细渣在炉内停留时间比粗渣短,部分未燃尽碳颗粒与微细矿物质颗粒在合成气的夹带作用下从合成气出口排出[4],未完全气化。粗渣在气化炉中的停留时间更长,决定了颗粒转化率较高[5];转化率高的颗粒因黏结性变化,更易附着沉积在壁面形成粗渣,且转化率高的颗粒密度比转化率较低的颗粒密度大,更易沉积到激冷室底层,进入粗渣[6]。这些因素导致粗渣比细渣含有更多高转化率的灰渣颗粒,因此粗渣的残碳含量一般低于细渣。

表1 气化渣工业分析、烧失量及发热量

Table 1 Proximate analysis,LOI and calorific value of gasification slag

由表1可知,渣样中的水绝大部分为自由水,存在于渣样的表面与孔隙结构中。

2.3 渣样的粒度分布

称取400 g 渣样,分5档(>0.50、0.50~0.25、0.250~0.125、0.125~0.075、<0.075 mm)在振筛机上筛分15 min,利用精密电子天平对筛分后各粒径渣量进行称重。渣样的粒度分布如图2所示。

图2 气化渣粒度分布

Fig.2 Particle size distribution of gasification slag

由图2可知,粗渣中>0.50 mm颗粒占49.10%,随粒径减小,其含量递减。细渣粒径基本小于0.50 mm,43.65%的细渣颗粒粒径小于0.075 mm,中间粒径的分布相对均匀。

2.4 渣样的微观特征

图3为渣样的SEM扫描电镜照片。由图3可知,气化粗渣、细渣中的物质可分为多孔不规则颗粒、黏结球形颗粒和孤立的大球形颗粒,这几种颗粒呈相互混杂、附着、包裹状态。不规则颗粒呈蜂窝多孔状,各类型孔由颗粒内部连通至表面,其框架结构表面黏附、内部包裹有大量相互黏结的球形细粒及较大的球形颗粒。孤立的大球形颗粒直径较大,表面具有釉质光泽,以独立个体存在。

图3 气化渣SEM图

Fig.3 SEM illustrations of gasification slag

气化渣EDS图如图4所示。气化渣颗粒主要元素的相对含量见表2。可知,多孔不规则颗粒中框架结构C含量超过80%。球形颗粒贫C,富O/Al/Si,主要是硅铝矿物,对比2种球状颗粒,孤立的大颗粒C含量低于20%,而附着在多孔颗粒表面的黏结球形颗粒C含量高于孤立颗粒(>20%),且Ca含量较高。这2种球形颗粒成因是在高温还原气氛下,由于表面张力作用,气化颗粒中大部分矿物熔融收缩为球形液滴或均匀成核为球形颗粒[7]。

2.5 渣样各粒级碳分布

不同粒级的粗渣和细渣中可燃物含量见表3、4。由表3可知,粗渣中各粒级挥发分均较低,烧失量主要来自固定碳。粗渣中0.50~0.25 mm粒级固定碳含量最高,烧失量为48.77%,未燃碳富含在该粒级;在>0.50 mm和<0.125 mm粒级中,烧失量均低于11%。由表4可知,细渣中大颗粒挥发分较高,进一步证明其气化反应时间短,挥发分未完全析出,未燃碳含量随粒径的增大而增加,<0.75 mm的烧失量低于15%,>0.50 mm粗颗粒烧失量>60%,说明未燃碳富含在较大粒度的细渣中,这个结果与Pan等[8]研究规律相符。

图4 气化渣EDS分析

Fig.4 EDS illustrations of gasification slag

表2 气化渣颗粒主要元素的相对含量

Table 2 Content ratio of essential elements of the gasification slag particles

表3 不同粒径粗渣工业分析及烧失量

Table 3 Proximate analysis and LOI of coarse slag in different size

表4 不同粒径细渣工业分析及烧失量

Table 4 Proximate analysis and LOI of fine slag in different size

未燃碳在粗、细渣中富含在不同粒度,可能与气化过程中渣的形成和流动特性有关。在气化炉内,气化剂与碳在表面和毛细孔内发生反应。反应速率与扩散速率密切相关,扩散速率受孔扩散的影响,孔扩散阻力随粒径增大而增大[9]。大颗粒具有较低的气化速率,因而具有高的碳含量,小颗粒气化反应相对完全,而含碳量也相对较低,因此,细渣中粗颗粒含碳量最多(气化速率低和停留时间短共同影响),而小粒级含有较少的碳,粗渣小粒级(<0.125 mm)比中等粒级(0.50~0.125 mm)含有较少的碳。以熔渣形式沿炉壁向下运动的颗粒在气化炉中停留时间最长,融合成大颗粒,并进一步反应,从而形成具有最低碳含量的较大尺寸(>0.50 mm)粗渣。

此外,碳颗粒被包裹在熔融的玻璃矿物中,或沿炉壁黏附到渣层中[10],由于停留时间限制,内部碳不能重新暴露并进一步反应熔合成大颗粒粗渣,从而形成具有高碳含量的中等尺寸的粗渣。总之,渣的含碳量与反应程度有关,受反应速率和停留时间的影响,不同粒径的炉渣在气化过程中经历了不同阶段。

为进一步研究粗、细渣中不同粒度组分的形态特性,对不同粒度的粗、细渣分别进行电子扫描电镜分析,结果如图5、6所示。

图5 不同粒度粗渣的SEM显微照片

Fig.5 SEM micrographs of different size coarse slags

图6 不同粒度细渣的SEM显微照片

Fig.6 SEM micrographs of different size fine slags

由图5可知,0.125~0.075、<0.075 mm粗渣存在大量孤立的大球形颗粒,0.125~0.075 mm不规则多孔颗粒多于<0.075 mm粒级,因此其烧失量大于<0.075 mm粒级。>0.50、0.50~0.25、0.250~0.125 mm三个粒级中,没有发现孤立的大球形颗粒,但>0.50、0.250~0.125 mm粒级不规则多孔颗粒表面附着的相互黏结的球形细粒及较大的球形颗粒明显多于0.50~0.25 mm粒级,因此0.50~0.25 mm碳含量最高,且0.50~0.25 mm多孔颗粒表面更加致密,孔隙相对较少。

由图6可知,>0.50、0.50~0.25、0.250~0.125、0.125~0.075 mm四个粒级中,随着粒度减小,多孔不规则颗粒表面附着的相互黏结的球形细粒及较大的球形颗粒数量增多并密集,0.125~0.075 mm可见孤立的大球形颗粒,<0.075 mm中孤立的大球形颗粒增多,几乎占到颗粒总数的50%。SEM图像与烧失量规律一致。

2.6 渣样的化学组成

利用X-射线荧光分析分析了气化炉渣的化学组成,结果见表5。

由表5可知,炉渣中主要成分为SiO2、Al2O3、Fe2O3、CaO,CaO含量较高。灰渣组分中SiO2、Al2O3、Fe2O3是参与火山灰反应的主要氧化物,其含量关系其作为建材、建工原料的优劣,是粉煤灰主要品质指标之一。ASTM C618《粉煤灰和混凝土用天然火山灰原料或者煅烧料》规定,用于水泥和混凝土的低钙粉煤灰(F级灰燃烧烟煤和无烟煤)SiO2+Al2O3+Fe2O3的含量必须占化学成分总量的70%以上;高钙粉煤灰(C级灰燃烧褐煤和次烟煤)中,3者含量必须占50%以上。我国大部分粉煤灰SiO2+Al2O3+Fe2O3含量在70%以上[11],GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》规定与ASTM C618相同,F级3者含量占70%以上,C级(CaO≥10%)3者含量占50%以上。据表4可知,去除LOI后,气化粗渣、细渣组分中SiO2+Al2O3+Fe2O3质量分数分别为72.72%、69.54%,符合C级标准,若能降低烧失量,气化粗渣、细渣,可作为建材、建工类原料使用。

表5 气化渣化学组成

Table 5 Chemical composition of gasification slag

2.7 渣样的孔结构及比表面积

利用BBELSORP-max ver 2.1氮气吸附仪对渣样孔结构、比表面积进行检测,结果见表6。渣样的吸附-脱附曲线(标准状态下)如图7所示。渣样的孔径分布如图8所示。

表6 BET测试结果

Table 6 BET test results of slag

图7 气化渣吸附-脱附曲线

Fig.7 Adsorption-desorption curve of gasification slag

图8 气化渣孔径分布

Fig.8 Pore size distribution of gasification slag

由图7可知,颗粒的吸附-脱附等温线属于Ⅱ类等温线[12],说明其内部孔隙系统是从小孔至大孔连续分布,2种样品升压时的吸附曲线与降压时的脱附曲线不重合,说明存在吸附回线。粗渣、细渣在P/P0>0.4时出现明显的滞后环,说明2者的平均孔径均在中孔范围,且存在毛细凝聚现象。

由图8可知,孔径在4~10 nm处于高值,因此该直径的孔数量最多。由表7可知,粗、细渣的比表面积为84.50、178.58 m2/g,粗渣中孔孔容占总孔容的75.96%,细渣中孔孔容占总孔容的86.72%,说明比表面积主要来自中孔。以上结论证明,粗渣、细渣是一种比表面积较大的良好的介孔材料。如果将不规则多孔颗粒富集后,比表面积会大幅提升,是一种很好的介孔吸附材料。

3 结 论

1)粗渣、细渣由于成因和脱水方式限制,其含水量较高,且渣样中的水绝大部分为自由水,存在于渣样的表面与孔隙结构中。随粒径减小,粗渣含量呈递减趋势,绝大部分粗渣粒径>0.25 mm。而细渣粒径基本<0.25 mm,<0.075 mm细粒级含量最高为43.65%,中间粒级分布均匀。

2)气化细渣、粗渣烧失量均较高,其中烧失质量损失主要来自固定碳,细渣残碳高于粗渣。残碳在粗、细渣中分布具有一定的规律性,细渣的可燃物含量随粒径的增大而增加,粗渣碳主要分布在中等粒径中。含碳量与反应程度有关,受反应速率和停留时间影响。

3)气化残渣中的物质由多孔不规则颗粒、黏结球形颗粒和孤立的大球形颗粒组成。其中,多孔不规则颗粒呈蜂窝多孔状,其框架结构主要成分为碳,球形颗粒主要成分为硅铝矿物。粗渣、细渣的化学组成主要是SiO2、Al2O3、Fe2O3、CaO,火山灰活性低于粉煤灰,粗渣活性略高于细渣。粗、细渣的比表面积为84.50、178.58 m2/g,介孔孔容占总孔容的75%以上,以介孔为主,是一种很好的介孔材料。

4)渣样性质分析为渣样综合利用方向提供指导。由于其碳含量较高,可作为循环流化床掺烧燃料,燃烧后灰渣可作为更好的建材原料。通过筛分、浮选富集残碳。孔隙结构发达,具有丰富的介孔,具有一定的吸附性,可用于废水中有机物和重金属离子吸附。渣中主要成分为SiO2、Al2O3、Fe2O3、CaO,可用于建材,但其活性成分相对较低、C含量较高,应与高硅、铝含量的其他材料掺混使用。

[1] 高旭霞,郭晓镭,龚欣.气流床煤气化渣的特征[J].华东理工大学学报(自然科学版),2009,35(5):677-683.

GAO Xuxia,GUO Xiaolei,GONG Xin.Characterization of slag from entrained flow coal gasification[J].Journal of East China University of Science and Technology(Natural Science Edition),2009,35(5):677-683.

[2] 赵永彬,吴辉,蔡晓亮,等.煤气化残渣的基本特性研究[J].洁净煤技术,2015,21(3):110-113,74.

ZHAO Yongbin,WU Hui,CAI Xiaoliang,et al.Basic characteristics of coal gasification residual[J].Clean Coal Technology,2015,21(3):110-113,74.

[3] 路文学.新型多喷嘴对置式水煤浆气化技术工业化应用[J].现代化工,2006,26(8):52-54.

LU Wenxue.Commercial application of coal-water slurry gasification with opposed multi-burner[J].Modern Chemical Industry,2006,26(8):52-54.

[4] 吴阳,赵世永,李博.宁东煤气流床气化残渣特性研究[J].煤炭工程,2017,49(3):115-118.

WU Yang,ZHAO Shiyong,LI Bo.Study on the residue features of Ningdong coal in entrained flow gasifiers[J].Coal Engineering,2017,49(3):115-118.

[5] 高旭霞.气流床煤气化条件下形成的渣和灰的特征研究[D].上海:华东理工大学,2009.

[6] 盛羽静.气流床气化灰渣的理化特性研究[D].上海:华东理工大学,2017.

[7] HELBLE J J.Mechanisms of ash particle formation and growth during pulverized coal combustion[D].Cambridge:Massachusetts Institute of Technology,1987.

[8] PAN C,LIANG Q,GUO X,et al.Study on characteristics of different sized slag particles from entrained-flow coal gasification[J].Energy & Fuels,2016,30(2):1487-1495.

[9] HUO W,ZHOU Z,WANG F,et al.Experimental study of pore diffusion effect on char gasification with CO2 and steam[J].Fuel,2014,131(3):59-65.

[10] LI S,WU Y,WHITTY K J.Ash Deposition behavior during char-slag transition under simulated gasification conditions[J].Energy & Fuels,2015,24(3):1868-1876.

[11] 杨帅,石立军.煤气化细渣组分分析及其综合利用探讨[J].煤化工,2013(4):29-32.

YANG Shuai,SHI Lijun.Composition analysis of the fine slag from coal gasification and its comprehensive utilization[J].Coal Chemical Industry,2013(4):29-32.

[12] 吴阳,赵世永,李博.宁东煤气流床气化残渣特性研究[J].煤炭工程,2017,49(3):115-118.

WU Yang,ZHAO Shiyong,LI Bo.Study on the residue features of Ningdong coal in entrained flow gasifiers[J].Coal Engineering,2017,49(3):115-118.