下行移动床颗粒流动特性冷模试验研究

杨 帆,郑 雄,李建波,王泉海,薛景文,陆 凯,卢啸风

(重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400044)

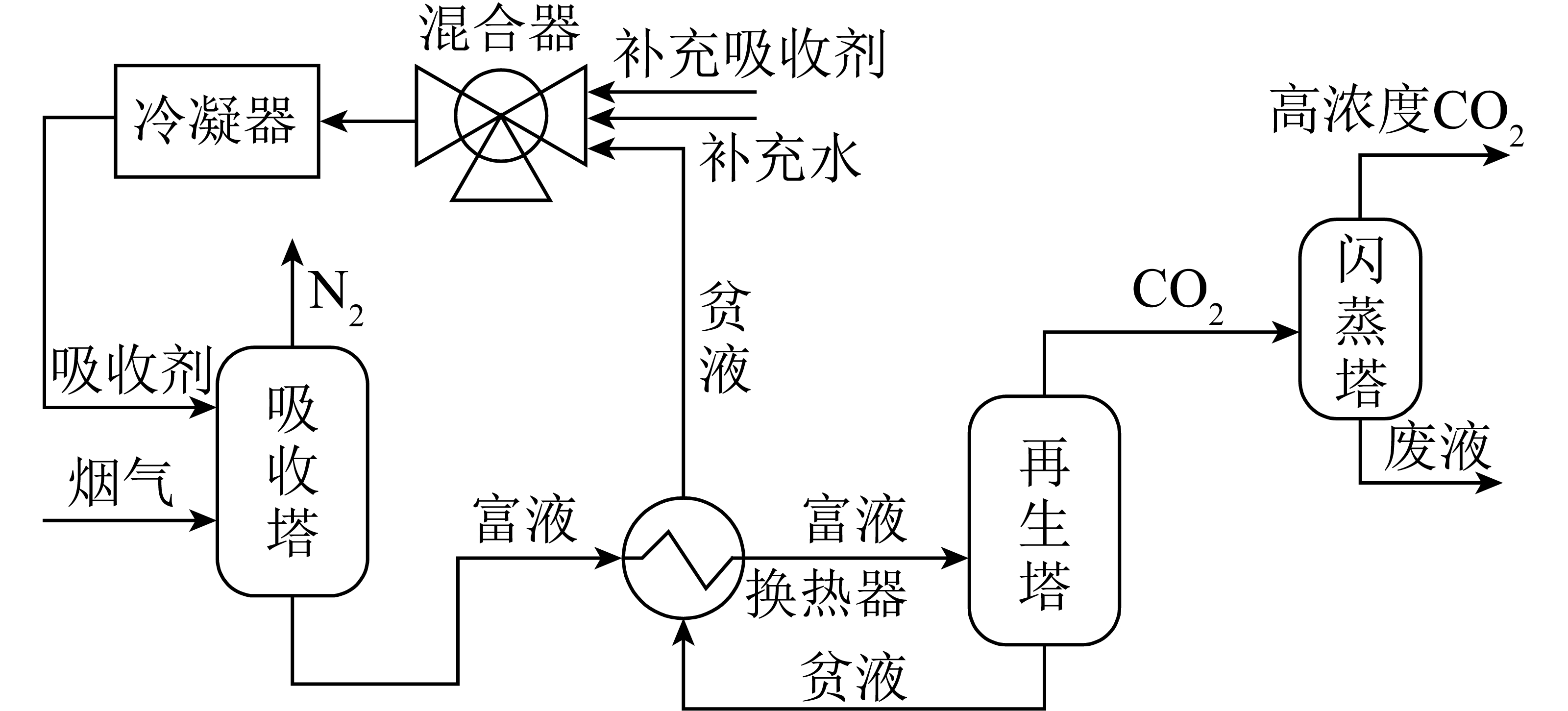

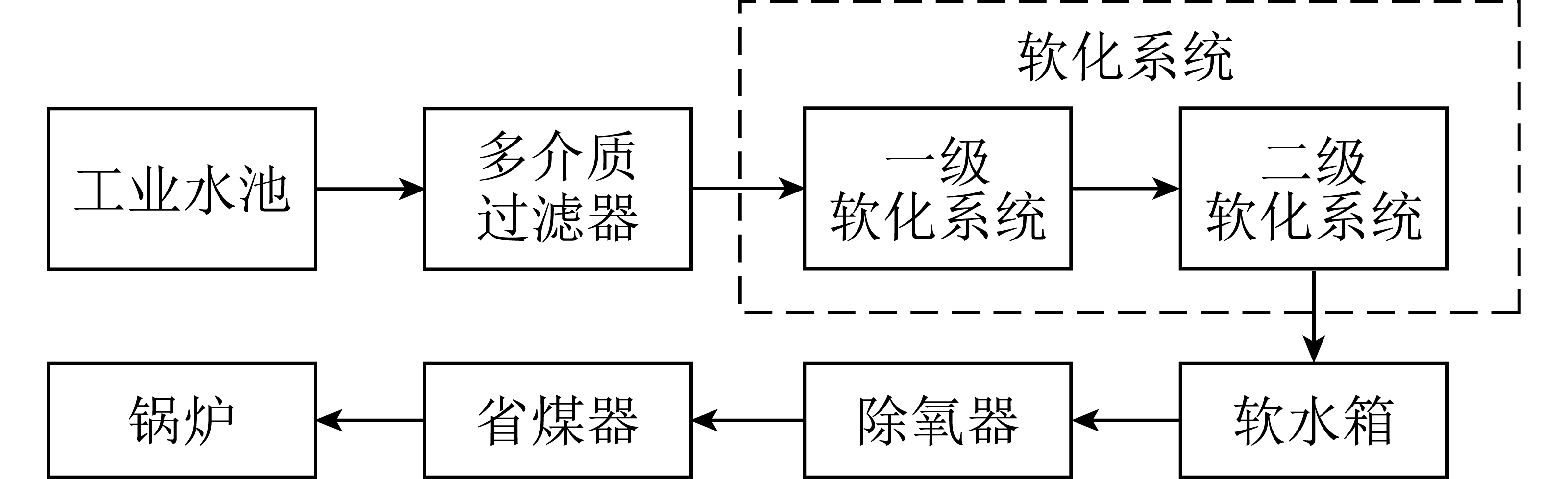

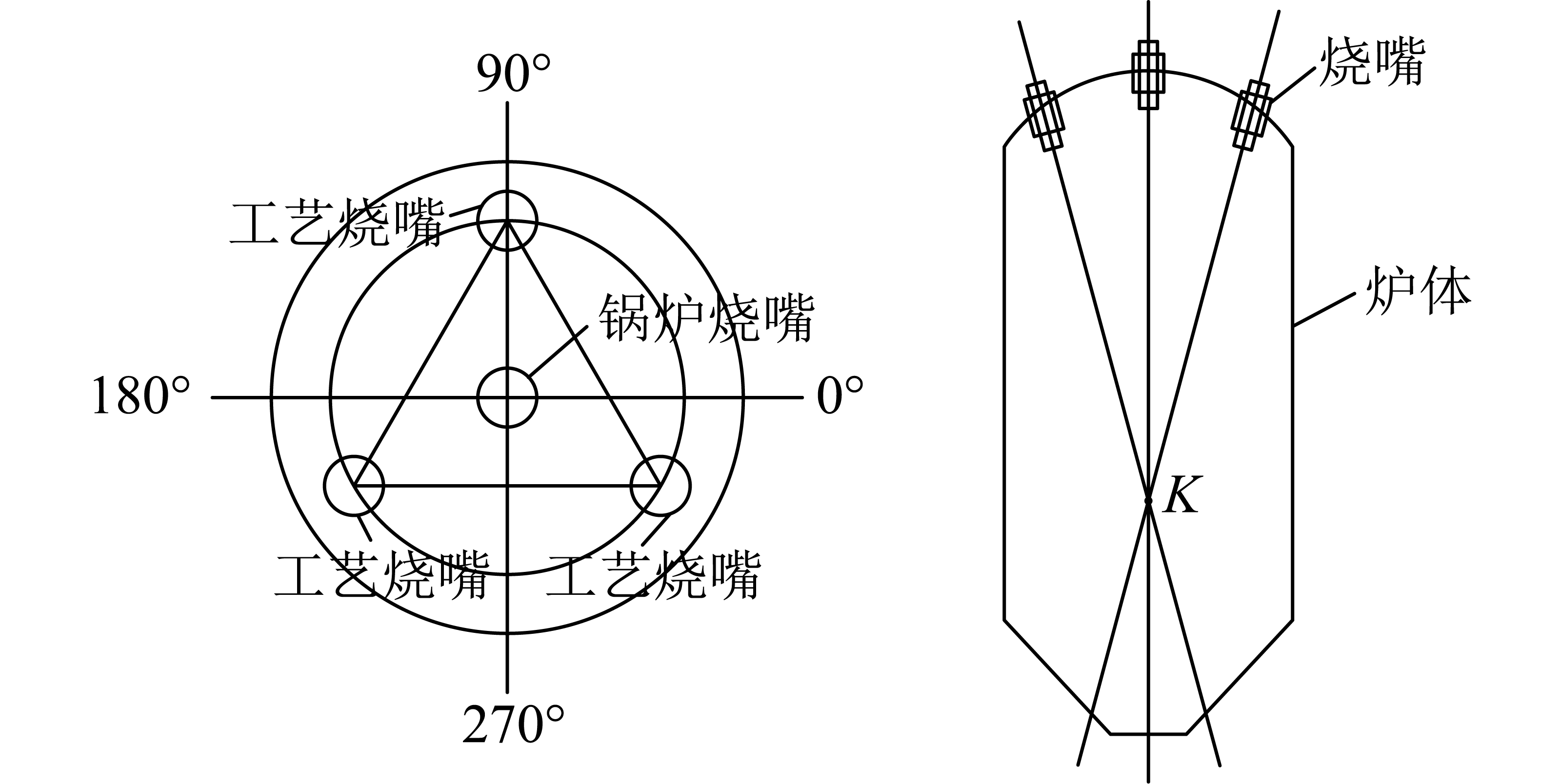

摘 要:针对目前大宗固体颗粒余热回收常存在换热不充分、气固流动阻力大、回收得到的余热质量较低等问题,提出了一种气固交叉流动移动床高温颗粒冷却技术方案,并在自行设计的工业级试验装置上利用CFB锅炉炉渣完成了冷态条件下的颗粒流动特性试验研究。通过取样与高速摄影仪拍摄相结合的方式对颗粒流动特性进行测量,分析讨论了颗粒流通截面尺寸对颗粒流动特性的影响和错流段空截面风速对颗粒流动稳定性的影响。结果表明:直流段截面中部颗粒下行速度基本一致,在忽略边壁影响的条件下,计算得到直流段正面和侧面流动指数MF1均大于0.3,认为直流段颗粒流动为整体流状态;通过对不同位置颗粒取样,发现各取样点颗粒的质量分数最大相差约14.4%,在实际工程中可认为扩大段颗粒整体流动均匀,但不同位置的颗粒粒径分布存在差异;随着横向风速的增大,颗粒携带速率增大,流过下行移动床的水平风速不能超过1.45 m/s。

关键词:移动床;颗粒流;流动特性;冷模试验

中图分类号:TQ051.5

文献标志码:A

文章编号:1006-6772(2019)02-0089-07

收稿日期:2019-01-02

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.19010201

基金项目:国家重点研发计划资助项目(2016YFB0600201)

作者简介:杨 帆(1990—),男,湖北恩施人,硕士研究生,研究方向为颗粒余热回收。E-mail:20120734@cqu.edu.cn。

通讯作者:卢啸风,男,教授,主要从事循环流化床锅炉、洁净煤燃烧技术相关研究。E-mail:xfluke@cqu.edu.cn

引用格式:杨帆,郑雄,李建波,等.下行移动床颗粒流动特性冷模试验研究[J].洁净煤技术,2019,25(2):89-95.

YANG Fan,ZHENG Xiong,LI Jianbo,et al.Experimental study on the particle flow characteristics in a downward moving bed[J].Clean Coal Technology,2019,25(2):89-95.

Experimental study on the particle flow characteristics in a downward moving bed

YANG Fan,ZHENG Xiong,LI Jianbo,WANG Quanhai,XUE Jingwen,LU Kai,LU Xiaofeng

(Key Laboratory of Low-Grade Energy Utilization Technology & System,Chongqing University,Chongqing 400044,China)

Abstract:In terms of the problems that exsit in the waste heat recovery of bulk solid particles,such as insufficient heat transfer,high gas-solid flow resistance and low quality of the waste heat recovery,a cooling technology for high temperature particle using gas-solid cross-flow moving bed was proposed in this study.The experimental study on particle flow characteristics under cold operating conditions was carried out with CFB boiler ash via a self-designed industrial experimental apparatus.Particle flow characteristics were measured by sampling and high-speed photography.The effects of the cross-sectional size of the particle flow on particle flow characteristics and cross-sectional gas speed on particle flow stability were analyzed and discussed.The results show that the downward velocity of particles in the central part of the straight flow section is basically constant.Neglecting the influence of the side walls,the calculated flow index MF1 of the front and side section of straight flow section exceed 0.3,which show that the particle flow was considered as a bulk flow under the experimental conditions.By sampling the particles at different locations,it is found that the maximum difference of particle mass ratio is about 14.4%,which could be considered that the particle flow in the enlarged section was uniform in practical engineering,while the particle size distribution at different locations is different.With increasing the transverse air velocity,the particle carrying rate increases.The air velocity in the downward moving bed can not exceed 1.45 m/s.

Key words:moving bed;granular flow;flow characteristic;experimental study

0 引 言

大宗固体颗粒余热回收问题广泛存在于建材[1-2]、电力[3-4]、冶金[5-6]、化工[7-8]等行业,如干法粒化后的高炉渣颗粒温度在1 000 ℃以上[5],陶粒生产企业生产的陶粒温度可达800 ℃[9],大型循环流化床(CFB)锅炉从炉膛排出的灰渣温度在850~900 ℃[10]。为提高能源利用效率,需对这些高温颗粒物料进行冷却,同时进行余热回收。高温固体颗粒的冷却方式主要采用间接式冷却和接触式冷却[11]。间接式冷却通常以水作为冷却剂,受水温升高限制以及换热效率与换热管磨损的矛盾,很难置换出高品质(高温)余热,而低品质的余热难以有效利用;接触式冷却通常采用气体与高温固体颗粒直接接触冷却。具体的气固接触方式[11]有移动床换热(如水泥生产工艺中的篦冷机[1])、流化床换热(如循环流化床锅炉的流化床冷渣器[3-4])以及气力输送冷却。选择冷却方式时需考虑高温颗粒的物理特性(粒径、比重等)以及要求的冷却参数(高温固体颗粒冷却速率、颗粒或冷却介质的最终温度以及冷却介质耗量等)。实践表明,采用气体(空气、氮气或烟气)冷却高温固体颗粒,既可获得较好的高温颗粒冷却效果,也可获得较高品质的余热。

3种气固换热技术[1-4]广泛用于各行业的高温固体颗粒冷却与余热回收过程,但都很难获得与被冷却物料的最高温度接近的换热介质终温。学者针对这些高温固体颗粒冷却设备提出了改进方法。如为提高篦冷机的热回收效率,邵卫[1]采取优化篦冷机配风方式降低风机功耗,李心宁[12]提出在篦冷机尾部增加一个余热取风口降低直接排出的低温风风温,提高了篦冷机效率,但由于篦冷机采用分段冷却,篦冷机优化后直接排出的低温风和400~500 ℃中温风仍存在。为提高流化床冷渣器的余热回收效率,甘露[3]提出的双喷动床式冷渣器沿用了复合式流化床冷渣器[4]处理底渣时采用的粗细颗粒分选分离并分级冷却的思路,通过合理配风能较好控制冷渣器的风冷比例,但换热后的热风温度仅为300~400 ℃,为底渣温度(850 ℃左右)的一半。以上多从优化传统换热器结构出发提高余热回收效率,受传统换热器的结构原理限制,优化后空气耗量大、空气温升小、余热难以全部利用等问题仍存在。

为解决传统高温固体颗粒气固直接接触换热时的颗粒流动问题,满足大宗固体颗粒余热回收要求换热量大、换热充分、气固流动阻力小、回收的余热质量较高等要求,本文提出了一种气固交叉流动移动床高温颗粒冷却技术方案,并在自行设计的工业级试验装置上完成了冷态条件下的颗粒流动特性试验研究。

1 试 验

1.1 试验装置及试验物料

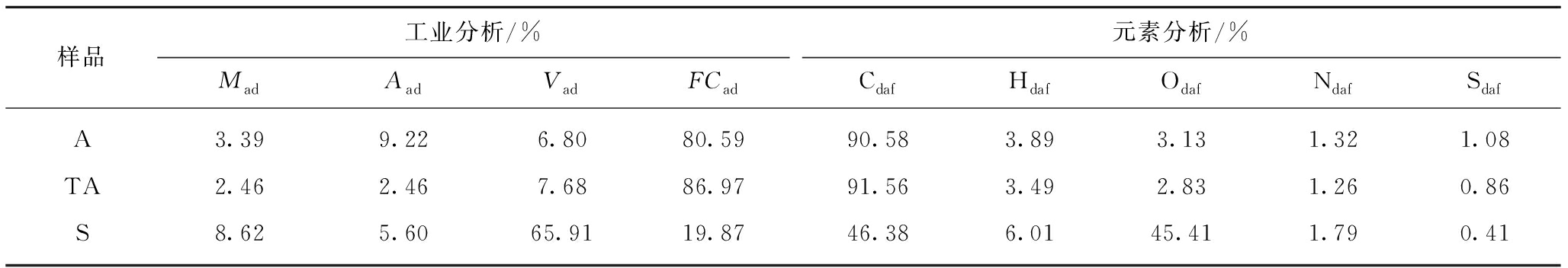

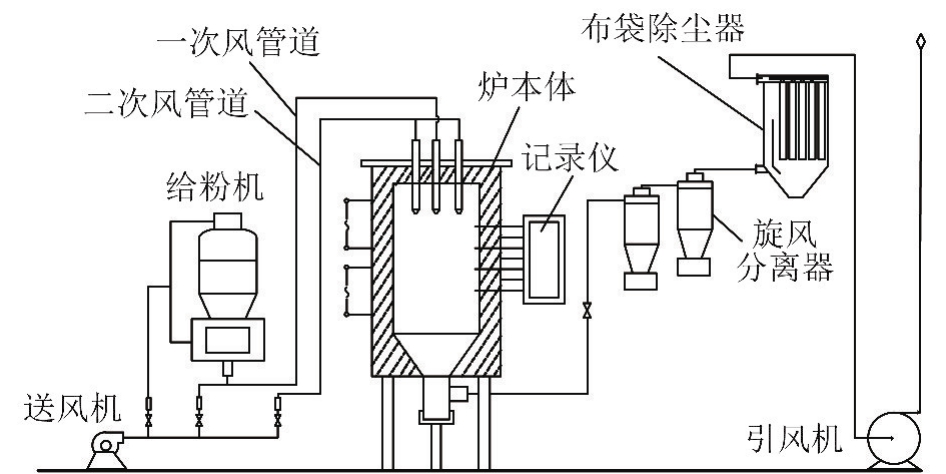

水平气流作用下移动床冷态试验台如图1所示,试验台本体由钢板和角钢焊接而成,图1中A、B、C处安装有机玻璃板,便于观察试验台内的物料流动情况。颗粒由截面较小的入口段(300 mm×150 mm)经扩大段后进入颗粒截面较大的直流段(300 mm×500 mm),试验台内气体2次水平穿过颗粒层,错流段采用百叶窗式挡板将气固通道分开。本文宽度和高度方向分别为x、z,深度方向y垂直于xz平面向外。

图1 水平气流作用下移动床冷态试验台

Fig.1 Moving bed cold experimental apparatus under horizontal air flow

试验时,颗粒从料斗加入,并沿颗粒通道向下流动。颗粒的下行流动速率通过调节试验台底部星型卸料器的转速来控制。风速由热线风速仪在线测量,本文中风速v均表示错流段空床截面风速。

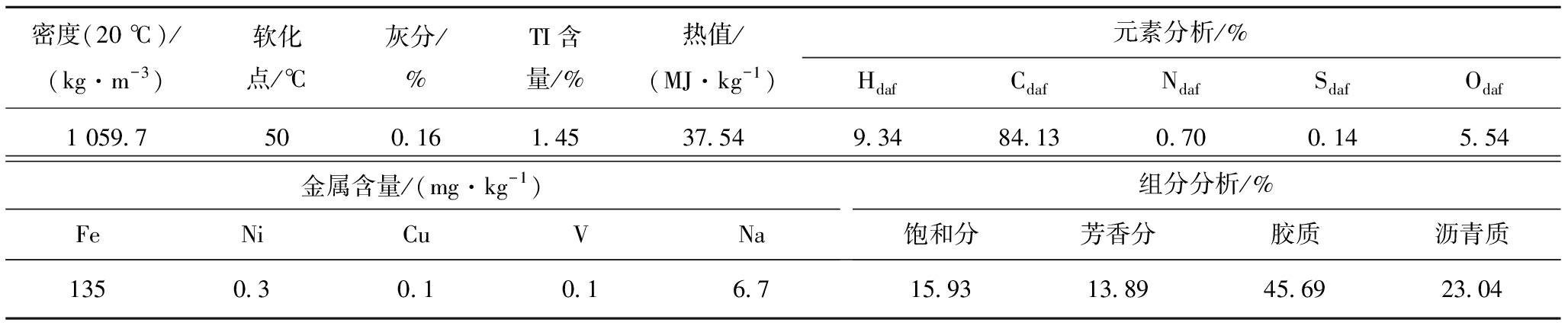

为接近实际,试验所用物料为某电厂CFB锅炉炉渣,主要物理性质见表1,粒径分布如图2所示。

表1 锅炉灰渣物理性质

Table 1 Physical properties of boiler ash

图2 床料筛分特性曲线

Fig.2 Screening characteristic curves of bed material

1.2 试验内容

1.2.1 颗粒流通截面尺寸对颗粒流动特性影响

为保证气固换热均匀,颗粒在直流段中的流动状态应呈现整体流流动状态。受颗粒通道入口段及直流段截面尺寸差异的影响,需研究颗粒通道扩大段内颗粒的流动规律。

1.2.2 错流段空截面风速对颗粒流动稳定性影响

气体以不同气流速率流过颗粒料层时,会影响颗粒整体流动和局部流动特性,可能导致换热不均匀,因此研究不同风速下颗粒携带速率vb(错流段单位面积单位时间内吹入风室的颗粒质量)及其粒径分布,从而判断风速对床层稳定性的影响。

1.3 测量及分析方法

1.3.1 颗粒均匀流动特性的测量

颗粒在经过颗粒通道扩大段后沿深度方向的粒径分布是移动床整体颗粒流动均匀性的重要参数,本文通过取样与高速摄影仪拍摄相结合的方式,对颗粒流动特性进行测量。拍摄点位于图1中A、B、C处,拍摄后的图像利用Matlab软件处理,得到颗粒下移轨迹和颗粒通道扩大段倾斜面附近的空腔形状及空腔面积Ac(图4(b)空腔图片中黑色区域面积),操作步骤如图3所示。按照文献[13-14]的数据处理方式,处理后图像如图4所示。取样方式如图5所示,试验运行稳定后利用取样盒在取样点M1、M2、M3、M4取一定时间内的下落颗粒,对取样用不同筛分度的标准筛进行筛分并精确称量(电子秤精度为0.1 g),得到颗粒整体下移速率vd。

图3 图像处理的操作步骤

Fig.3 Operational steps of image processing

图4 图像处理后效果

Fig.4 Result of image processing

图5 颗粒取样方式

Fig.5 Particle sampling method

1.3.2 颗粒流动均匀性分析方法

一般颗粒在床内的流动主要有2种形式:整体流和漏斗流[15]。整体流是全部颗粒以相对均匀的速率向出口移动,下料速率稳定,下料密度均匀,下料顺序为先进先出;而漏斗流的特点是床内颗粒速率梯度大,中心线处的颗粒速率大,边壁处颗粒速率小,颗粒有先进后出的现象[16]。在本装置中,直流段呈现整体流对颗粒均匀冷却有重要意义。定义流动指数MF1为壁面附近颗粒的平均速率vw与中心处的颗粒平均速率vc的比值,即

MF1=vw/vc(1)

根据Johanson和Jenike[17]研究可知,MF1=0.3是整体流向漏斗流转变的分界线,MF1>0.3时颗粒流动为整体流,MF1<0.3时颗粒流动为漏斗流[18-19]。本文考虑到粗糙壁面对颗粒下移造成阻塞,取离壁面0.045 m处颗粒的平均速率作为壁面附近颗粒的平均速率vw。

1.3.3 颗粒层流动稳定性评价方法

由于气固直接接触,当风速增大到一定值后,颗粒会被风携带至风室,颗粒层稳定性被破坏。由于没有相关计算式,本文暂用临界流化风速作为破坏颗粒层稳定性风速的参考值。利用浙江大学[11]提出的准则式对临界流化风速进行描述,即

Remf=0.088 2Ar0.528(2)

式中,Ar=2×104~7×104;Remf为临界流化风速对应雷诺数,计算式为

Remf=umfdp/υg(3)

式中,umf为临界流化速度;υg为气体的运动黏度;dp为颗粒平均粒径,计算式为

dp=Φp∑Xidi(4)

式中,Φp为颗粒的球形度;Xi为某一筛上的残留质量分数;di为某一残留质量所在的筛孔直径与上一筛孔直径的平均值,计算式为

(5)

对式(2)、(3)变形后可得到

(6)

其中,ρp为颗粒真密度;ρg为气体密度。通过式(6)可得到颗粒层对应的临界流化风速。

1.4 试验工况

颗粒整体下移速率vd分别为4、8 mm/s,其对应的风速v为0.65、0.83、1.05、1.25、1.43、1.70 m/s。

2 试验结果与讨论

2.1 直流段颗粒流动特性

vd=4 mm/s时,得到直流段正面和侧面不同时刻颗粒的下移位置如图6所示。可知,直流段同一时刻中部颗粒的位置基本在一条水平线上,呈整体流状态;而受边壁的影响,边壁处颗粒下移速率慢,甚至不移动;在局部区域发现颗粒下移路径并非为一条垂直直线,即存在颗粒水平移动的现象。

通过计算vd=4、8 mm/s时颗粒在t=0~13 s内的位移得到正面和侧面的颗粒下移速率与水平速率,如图7所示。可知,颗粒水平速率很小,在0附近;下移速率呈中间颗粒速率大、两边速率小的趋势,与蔡九菊等[20]研究结果一致。进一步分析下移速率,发现颗粒位置比(颗粒在x或y方向坐标值的绝对值与该方向颗粒通道截面尺寸的比值)在0.15~0.85时,颗粒下移速率基本相同,靠近边壁颗粒下移速率为0,这与试验台壁面不平整有关。

图6 直流段不同时刻颗粒位置

Fig.6 Particle position map at different time in straight flow section

图7 直流段初始截面颗粒速率

Fig.7 Particle rate at initial cross section in straight flow section

忽略边壁的影响,分别计算直流段正面和侧面在vd=4 mm/s和vd=8 mm/s时的流动指数MF1,得到MF1,Z(4)=0.48、MF1,C(4)=0.44、MF1,Z(8)=0.60、MF1,C(8)=0.52(下标Z和C分别代表正面和侧面),均大于0.3,故认为在试验条件下,直流段颗粒流动为整体流状态。

2.2 风速对颗粒层稳定性的影响

图8为不同风速条件下进入二风室和四风室的颗粒携带速率vb以及携带颗粒粒径分布。由图8(a)可知,随着风速的增大,二风室和四风室的颗粒携带速率均增大,其中四风室的颗粒携带速率明显大于二风室。由颗粒力链理论[21-22]可知,在上部载荷作用下,错流段内部颗粒被挤压形成力链网络,小颗粒是力链的组成部分或内嵌于力链网络,使其更难逃离力链网络。错流段上部载荷来自错流段上部颗粒重力,由于上部错流段所受上部载荷要小于下部错流段所受上部载荷,故四风室携带速率大于二风室携带速率。由图8(b)、(c)可知,随着风速的增大,二风室和四风室中细颗粒所占份额逐渐减小,粗颗粒所占份额逐渐增大。由图8可知,与其他工况相比,风速v=1.77 m/s时,四风室颗粒携带速率vb明显增大,且粗颗粒份额也明显增大,可认为大量颗粒进入风室,即颗粒层稳定性被破坏。利用式(6)计算平均粒径所对应的流化风速为1.45 m/s(图9),可认为风速超过1.45 m/s时,颗粒层稳定性被破坏。因此对于试验物料,为保证颗粒层稳定,风速不能超过1.45 m/s。

图8 风室颗粒携带特性

Fig.8 Particle carrier characteristics in windbox

图9 颗粒平均粒径对应的临界流化风速

Fig.9 Critical fluidization air speed corresponding to average particle diameter

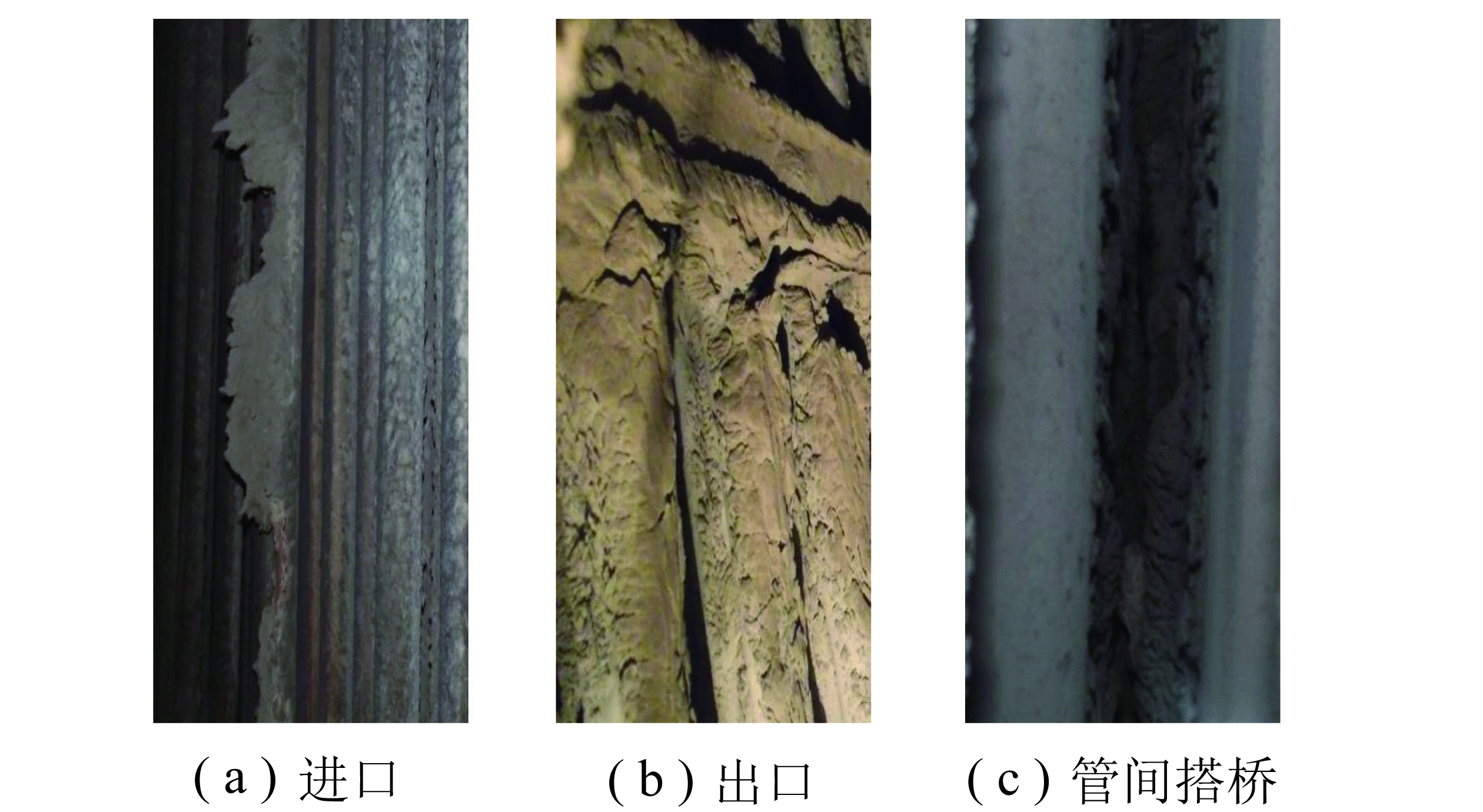

2.3 扩大段中下行颗粒的流动行为

颗粒整体下移速率vd=4 mm/s时,扩大段颗粒运动动态如图10所示。通过空腔面积Ac来判断颗粒的流动。由图10可知,空腔面积Ac增大与减小交替出现,这是由于随着颗粒层整体向下移动,倾斜面附近空腔面积增大,由于倾斜壁面倾斜角41°大于颗粒堆积角30°,紧挨倾斜面的颗粒向右下移动填充空腔,导致空腔面积减小,颗粒整体下移与颗粒填充基本同时进行,空腔面积Ac也会随之增大或减小。当空腔中某点被颗粒占据时,空腔中会出现断点,如图中a点所示,且断点会沿空腔方向向下移动。空腔面积Ac始终在20 cm2附近波动。

图10 扩大段周期动态图

Fig.10 Periodic dynamics diagram in enlarged section

颗粒下移速率vd=4 mm/s时,扩大段颗粒不同时刻位置如图11所示。可知,颗粒整体向右下迁移,越靠近倾斜面,颗粒水平迁移距离越大,下移距离也越大,而越靠近竖直面,颗粒迁移距离越小。

图11 扩大段颗粒不同时刻位置

Fig.11 Particle position map at different time in enlarged section

通过计算t=4 s与t=0间的颗粒位移得到颗粒下移速率与水平速率,如图12所示。由图12可知,随着颗粒位置由竖直壁面向倾斜壁面变化,颗粒水平速率与下移速率均增大。靠近竖直壁面下移速率与水平速率均较小;靠近倾斜壁面颗粒下移速率与水平速率较大,甚至出现颗粒水平速率大于颗粒下移速率的现象,处于中间位置颗粒下移速率与水平速率比较平稳,呈现整体向右下移动,且颗粒速率较大和较小的区域占比较小,约为30%。

图12 扩大段初始截面颗粒速率

Fig.12 Particle rate at initial cross section in enlarged section

综上可知,虽然颗粒在扩大段局部出现速率较大或较小的流动,但颗粒在扩大段大部分区域呈现整体流;虽然倾斜面间断性出现20 cm2左右的空腔,但颗粒基本能填充整个扩大段。实际运行时设置一定长度的入口段,可有效弥补扩大段因空腔对气固流动造成的影响。

2.4 扩大段颗粒粒径分布特性

通过称量取样点M1、M2、M3、M4的取样质量得到各取样点颗粒质量分数(与取样总质量之比),如图13所示。在各取样点颗粒质量分数中,处于中间位置的占比略高于两边,即在颗粒下移流动过程中,沿深度方向中间位置的颗粒速率略高于两边的颗粒速率。各取样点颗粒质量分数均在25%左右,最大值与最小值相差14.4%,在工程实践中,可认为扩大段内颗粒整体流动是均匀的。

图13 各取样点质量占比

Fig.13 Particle mass ratio at each location

取样点M1、M2、M3、M4的颗粒粒径分布如图14所示。由图14可知,颗粒粒径分布整体趋势基本相同;但各取样点粒径分布有差别,中位径d50(M4)>d50(M3)>d50(M1)>d50(M2),说明颗粒经入口段进入扩大段,大颗粒会沿着倾斜面流动至倾斜面末端,而细颗粒因体积小,在沿倾斜面移动过程中从大颗粒间的缝隙下移,水平迁移距离短,故细颗粒在取样点M2累计最大。

图14 各取样点颗粒粒径分布

Fig.14 Particle size distribution at each location

综上可知,扩大段内颗粒整体流动是均匀的,但不同的位置颗粒粒径分布存在差异,在实际应用过程中应注意此类问题,并对其进行优化。

3 结 论

1)提出一种针对大宗固体颗粒余热回收的下行移动床技术方案,并在冷态试验台上利用CFB锅炉炉渣进行了下行颗粒流动特性试验。颗粒移动过程中,直流段截面中部颗粒下行速度基本一致,呈整体流状态;而受边壁的影响,边壁处颗粒下移速率较慢,甚至不移动;在局部区域发现颗粒存在水平移动现象;忽略边壁的影响,计算的直流段正面和侧面流动指数MF1均大于0.3,故认为在试验条件下,直流段颗粒流动为整体流状态。

2)随着横向风速的增大,二风室和四风室的颗粒携带速率均增大,且细颗粒占比逐渐减小,粗颗粒占比逐渐增大,其中四风室的颗粒携带速率明显大于二风室的颗粒携带速率;在风速大于1.45 m/s后,四风室携带速率明显增大,粗颗粒占比明显增大,判断此时颗粒层稳定性被破坏,即对于试验物料,流过下行移动床的水平风速不能超过1.45 m/s。

3)在扩大段,颗粒填充整个扩大段,但倾斜壁面会出现20 cm2左右的空腔;扩大段内的大部分区域呈整体流,靠近竖直壁面流动速率较小,靠近倾斜壁面流动速率较大;通过对不同位置颗粒取样,发现取样点颗粒质量占比最大相差约14.4%,在实际工程中可认为扩大段颗粒整体流动均匀;分析取样点颗粒粒径分布,发现粒径分布整体趋势基本相同。

参考文献:

[1] 邵卫.篦冷机内传热机理与实验研究[D].青岛:山东大学,2017.

[2] 王美琪.水泥篦冷机高温渗流换热规律及温度预测模型研究[D].秦皇岛:燕山大学,2016.

[3] 甘露.循环流化床锅炉双喷动床式冷渣器研究[D].重庆:重庆大学,2014.

[4] 曾兵.循环流化床锅炉选择性排渣冷却系统研究[D].重庆:重庆大学,2012.

[5] 李朋.高炉渣余热回收及碳资源协同减排应用基础研究[D].沈阳:东北大学,2013.

[6] 刘军祥.高炉渣余热回收装置传热特性实验研究[D].沈阳:东北大学,2009.

[7] 郑斌,刘永启,李瑞阳,等.高温煅烧石油焦排料过程余热回收[J].化工进展,2015,34(6):1539-1543.

ZHENG Bin,LIU Yongqi,LI Ruiyang,et al.Experimental investigation on waste heat reutilization of calcined petroleum coke[J].Chemical Industry and Engineering Progress,2015,34(6):1539-1543.

[8] 陈光辉,李升大,陶少辉,等.焦炉余热综合利用研究进展[J].化工进展,2018,37(10):3799-3805.

CHEN Guanghui,LI Shengda,TAO Shaohui,et al.Application and research of process of comprehensive utilization of coke oven waste heat[J].Chemical Industry and Engineering Progress,2018,37(10):3799-3805.

[9] 范锦忠.提高陶粒回转窑热效率的有效措施[J].墙材革新与建筑节能,2006(11):29-32.

FAN Jinzhong.Measure for improving the thermal efficiency of rotary ceramisite kiln[J].Wall Material Innovation and Energy Saving in Buildings,2006(11):29-32.

[10] 邬万竹.660 MW超超临界CFB锅炉冷渣器选型技术经济性研究[J].洁净煤技术,2017,23(2):103-107.

WU Wanzhu.Technical economic study on type selection of slag cooler for a 660 MW ultra-supercritical CFB boiler[J].Clean Coal Technology,2017,23(2):103-107.

[11] 岑可法.循环流化床锅炉理论、设计与运行[M].北京:中国电力出版社,1998.

[12] 李心宁.篦冷机冷却系统的数值模拟与实验研究[D].青岛:山东大学,2016.

[13] 朱建新.基于图像法的流化床内颗粒测试系统及管式流化床内颗粒混合研究[D].杭州:浙江大学,2004.

[14] 孙苏皖.气固流化床内宽粒径分布颗粒的流动特性研究[D].重庆:重庆大学,2016.

[15] 陶珍东,郑少华.粉体工程与设备[M].北京:化学工业出版社,2010.

[16] 陶贺,金保昇,钟文琪.不同物性对椭球形颗粒在移动床中流动特性影响的模拟研究[J].中国电机工程学报,2011,31(5):68-75.

TAO He,JIN Baosheng,ZHONG Wenqi.Effect of particle properties on the flow behaviors of ellipsoidal particles in the moving bed[J].Proceedings of the CSEE,2011,31(5):68-75.

[17] JOHANSON J R,JENIKE A W.Stress and velocity fields in gravity flow of bulk solids[M].Salt Lake City:University of Utah,1962:161-162.

[18] BROWN R L,RICHARDS J C.Kinematics of the flow of dry powders and bulk solids[J].Rheologica Acta,1965,4(3):153-165.

[19] POLDERMAN H G,BOOM J,HILSTER E D,et al.Solids flow velocity profiles in mass flow hoppers[J].Chemical Engineering Science,1987,42(4):737-744.

[20] 蔡九菊,董辉,傅巍.竖式移动床颗粒流动的研究[J].东北大学学报(自然科学版),2007,28(11):1599-1603.

CAI Jiuju,DONG Hui,FU Wei.Study on particle flow in shaft moving beds[J].Journal of Northeastern University (Natural Science),2007,28(11):1599-1603.

[21] 孙其诚,辛海丽,刘建国,等.颗粒体系中的骨架及力链网络[J].岩土力学,2009,30(S1):83-87.

SUN Qicheng,XIN Haili,LIU Jianguo,et al.Skeleton and force chain network in granular systems[J].Rock and soil Mechanics,2009,30(S1):83-87.

[22] 孙其诚,王光谦.颗粒物质力学导论[M].北京:科学出版社,2009.