基于半干法NGD脱硫技术的SO2超低排放试验研究

李 婷1,2,3

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源开采与环境保护国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

摘 要:随着环保形势的日益严峻,国家对中小型燃煤工业锅炉的烟气污染物治理也提出了超低排放要求。采用半干法烟气脱硫技术是解决中小型燃煤锅炉尾部烟气SO2污染问题并实现超低排放的有效途径之一。作为一种新型半干法烟气脱硫技术,NGD脱硫采用锅炉自生高钙粉煤灰作为脱硫剂,有效降低了脱硫剂运行成本。为验证该技术的SO2超低排放效果和脱硫剂使用经济性,以神东某锅炉房配套40 t/h煤粉锅炉NGD脱硫装置为研究对象开展工业试验,同时考察了装置运行稳定性以及关键因素对脱硫效果的影响。试验结果表明,NGD反应器进出差压平均值约1 100 Pa,未出现曲线急剧上升或下降的现象,说明装置总体运行稳定性较好。外加适量Ca(OH)2后,NGD脱硫装置的SO2平均排放浓度(9% O2)小于35 mg/Nm3,达到超低排放效果。计算得到外加Ca(OH)2与反应器入口SO2的钙硫摩尔比n(Ca/S)=0.9,由于主要利用锅炉自生粉煤灰中的活性钙,外加Ca(OH)2量低于同类半干法烟气脱硫技术。研究发现,装置脱硫效率随增湿水量的增加而升高;在测试工况下,锅炉自生粉煤灰掺混少量Ca(OH)2后,脱硫率由70%提高到90%以上。

关键词:半干法;NGD脱硫;煤粉锅炉;SO2超低排放

中图分类号:TK16

文献标志码:A

文章编号:1006-6772(2019)04-0119-06

收稿日期:2018-09-03

责任编辑:张晓宁

DOI:10.13226/j.issn.1006-6772.18090301

基金项目:中国煤炭科工集团有限公司科技创新创业资金专项面上资助项目(2018MS003);煤炭科学技术研究院科技发展基金技术创新资助项目(2017CX02)

作者简介:李 婷(1982—),女,山东菏泽人,副研究员,主要从事煤粉工业锅炉烟气净化技术研发工作。E-mail:tingli_2008@126.com

引用格式:李婷.基于半干法NGD脱硫技术的SO2超低排放试验研究[J].洁净煤技术,2019,25(4):119-124.

LI Ting.Experimental study on sulfur dioxide ultra-low emission base on semi-dry NGD desulfurization technology[J].Clean Coal Technology,2019,25(4):119-124.

Experimental study on sulfur dioxide ultra-low emission base on semi-dry NGD desulfurization technology

LI Ting1,2,3

(1.China Coal Research Institute Company of Energy Conservation,Beijing 100013,China;2.State Key Laboratory of Coal Mining and Environment Prot-ection,Beijing 100013,China;3.Energy State Key Laboratory of Coal Efficient Utilization and Energy-Saving Equipment,Beijing 100013,China)

Abstract:With the increasingly serious environmental protection situation,ultra-low emission requirements for the treatment of flue gas pollutants from medium and small coal-fired industrial boilers has been put forward by our state.It is one of the effective ways to solve SO2 pollution in tail flue gas of medium and small coal-fired boilers and achieve ultra-low emission by using Semi-dry flue gas desulfurization(FGD) technology.As a new semi-dry flue gas desulfurization technology,the NGD desulfurization uses high calcium fly ash from boiler as desulfurizer,which effectively reduces the operation cost of desulfurizer.In order to verify the super-low SO2 emission effect of the technology and the economic use of desulfurizer,a 40 t/h pulverized coal fired boiler NGD desulfurization unit in a Shendong boiler house was taken as the research object to carry out industrial tests,and the operation stability of the device and the influence of key factors on the desulfurization effect were investigated.The experimental results show that the average in and out of the pressure differenceof NGD reactor is about 1 100 Pa,and there is no sharp rise or decrease of curve,which indicates that the overall operation stability of the device is good.After an appropriate amount of calcium hydroxide being added,the average SO2 emission concentration(9% O2) of the NGD desulfurization unit is tested to be less than 35 mg/Nm3,which achieves ultra-low emission effect.The Ca/S molar ratio n(Ca∶S) of the added Ca(OH)2 and SO2 at the inlet of the reactor is calculated to be 0.9.As the active calcium is mainly used in the autogenous fly ash of the boiler,the consumption of added Ca(OH)2 is lower than that of the similar semi dry flue gas desulfurization technology.It is found that the desulfurization efficiency of the plant increases with the increase of the amount of humidified water.Under the test conditions,the desulfurization rate increased from 70% to more than 90% when the sef-generated boiler fly ash mixed with a small amount of Ca(OH)2.

Key words:semi-dry;NGD Desulfurization;coal fines boiler;SO2 ultra-low emission

0 引 言

SO2排放是国家严控的大气污染物之一,燃煤工业锅炉是继电站锅炉之外的SO2第二大污染源。在电站锅炉SO2超低排放改造取得显著成果并趋于饱和的背景下,对工业锅炉进行脱硫超低排放改造,是大气SO2污染治理的主要内容。但鉴于我国目前的经济条件和技术水平所限,对这类锅炉的污染物排放控制无法做到投入大量资金。普遍认为,燃煤工业锅炉不能简单照搬大型电站的烟气污染物治理模式,而是应结合工业锅炉的自身特点,开发适用的超低排放技术及装备。

对于烟气脱硫,根据脱硫剂及脱硫产物的干湿形态,脱硫方法可分为湿法、半干法和干法。近几年半干法脱硫技术受到越来越多的关注,主要是因为其在脱硫反应速度及脱硫效率上与湿法接近,同时还具有节水节地、无废水排出、脱硫产物易处理等优点[1-3]。常见的半干法烟气脱硫工艺包括循环流化床烟气脱硫(FGD)、NID烟气脱硫和旋雾干燥烟气脱硫(GSA)等,脱硫剂一般采用氢氧化钙或氧化钙,消耗量大,运行成本较高。为降低脱硫剂使用成本,可考虑采用低成本甚至以废治废的脱硫剂,或提高钙基脱硫剂有效利用率。为此学者对灰渣再循环、开发新型吸收剂等进行了相关研究。王红梅等[4]研究发现,在钙硫摩尔比1∶1、近绝热饱和温度17 ℃条件下,采用脱硫灰渣循环后的钙基利用率,比采用纯钙基脱硫剂提高15%。Ueno等[5]、赵毅等[6]、唐文武[7]研究团队分别利用粉煤灰、氧化钙、氢氧化钙、硫酸钙等按一定配方高温水合制备高活性脱硫剂。Ueno等[5]认为钙基材料与粉煤灰反应释放的硅铝化合物具有高脱硫活性。唐文武[7]试验研究表明:在粉煤灰和氢氧化钙混合质量比 1∶1.75、90 ℃条件下水热反应12 h制备的脱硫剂,在喷雾干燥塔的脱硫效率为95.2%;而相同条件下,单独喷入Ca(OH)2浆液的脱硫效率只有54.5%。

基于前人成果,煤科院研发了一种新型半干法低温烟气净化技术,即高倍率灰钙循环脱硫(no gap desulfurization,NGD)技术[8-10],其工艺原理是将煤粉锅炉燃烧生成的飞灰经除尘收集及加水增湿后定量送入浓相气力输送床(脱硫反应器)内,利用灰中的钙基活性组分在潮湿降温的条件下,快速吸收烟气中SO2将其脱除。煤粉锅炉采用先进的双锥中心逆喷气流床密相室燃技术,燃烧产生的高钙粉煤灰具有较高的比表面积和脱硫活性[8]。在循环灰中外加适量钙基脱硫剂,混合均匀并进行增湿活化,在线制备高活性脱硫剂。对于含钙量低的煤粉,则在煤粉制备过程中掺入少量石灰石子(质量比控制在3%以下)以增加灰中活性钙的含量。由于主要采用锅炉自生高钙粉煤灰作为脱硫剂,NGD脱硫剂的运行成本降低。目前已在神华神东矿区建成配套20~40 t/h 锅炉系统的NGD脱硫工业示范装置21套,本文选用配套40 t/h NGD脱硫装置作为研究对象,进行SO2超低排放工业试验,重点对SO2超低排放效果和脱硫剂的经济性进行分析,同时考察装置运行稳定性及关键工艺条件对脱硫效率的影响规律。

1 试验对象

试验装置为2016年神东矿区投入运行的配套40 t/h锅炉系统的NGD脱硫装置,额定烟气处理量约5.8万Nm3/h,年运行时间4 000 h。

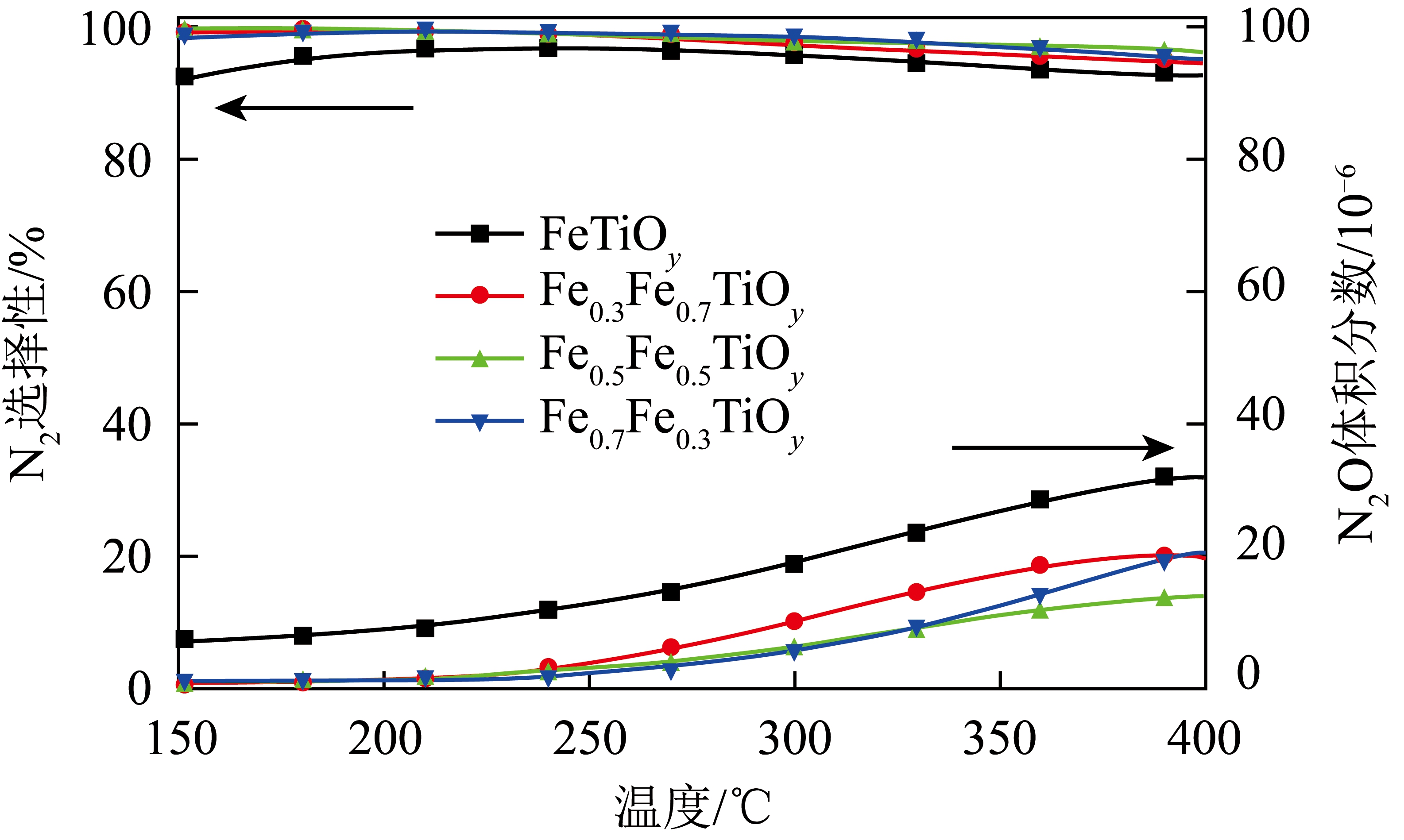

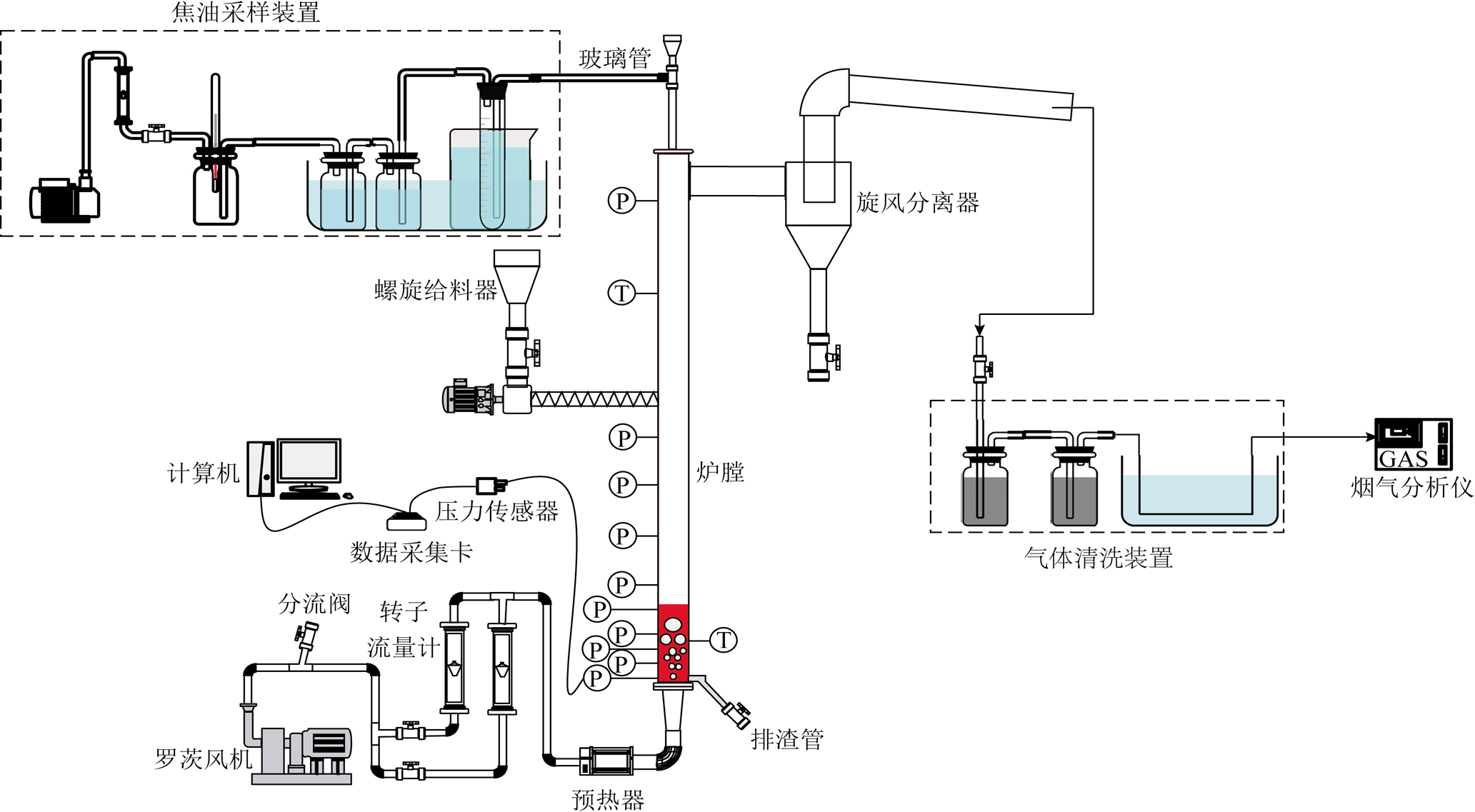

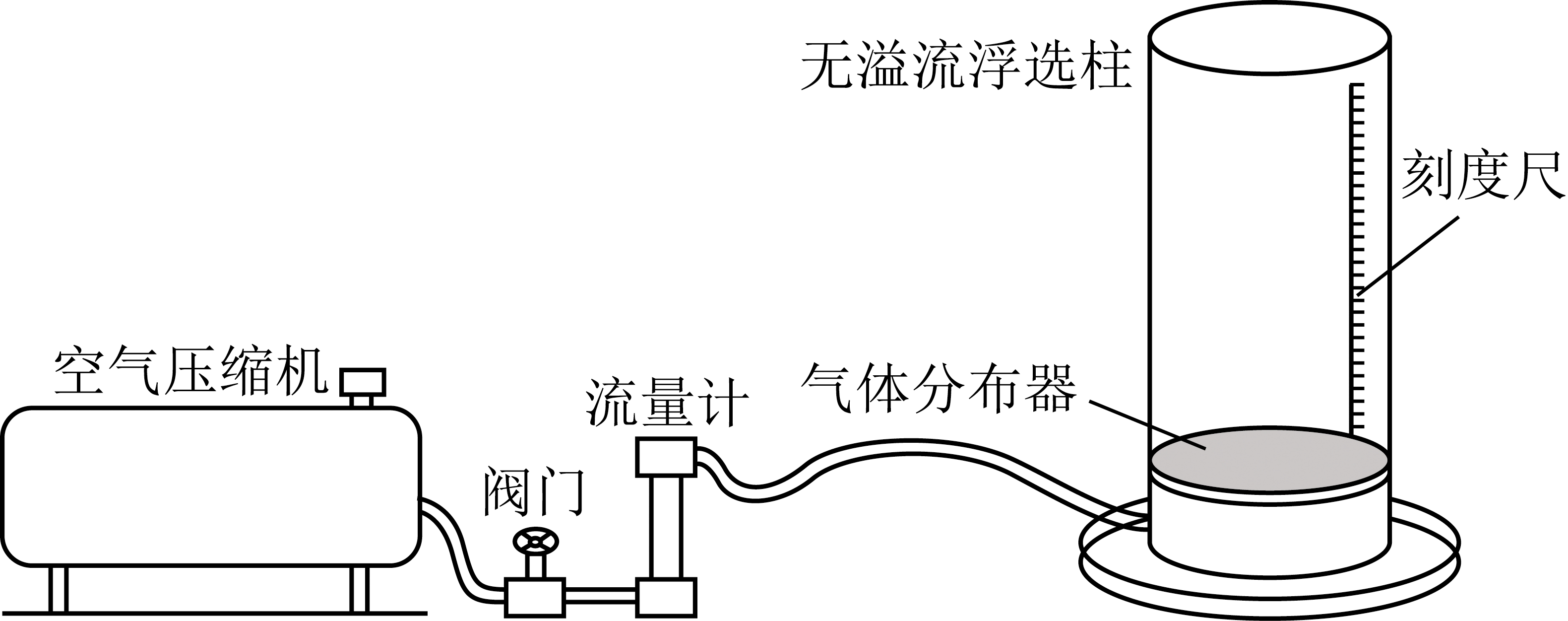

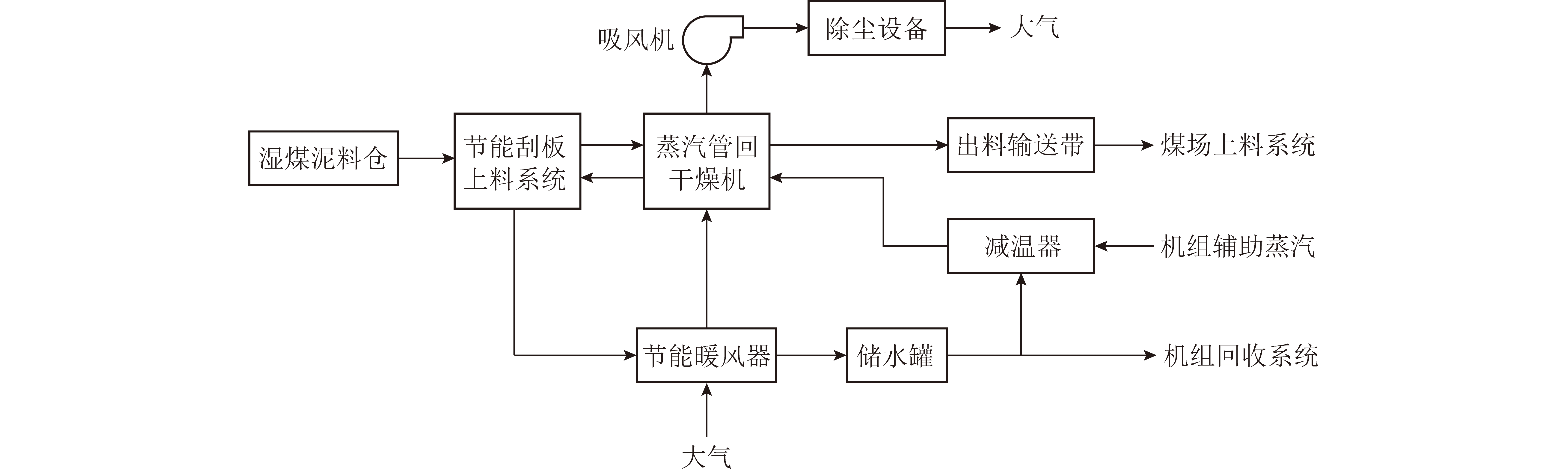

NGD脱硫装置主要由脱硫反应器、循环灰输送混合系统、旋风分离器、布袋除尘器、循环灰仓等组成。其中,循环灰输送混合系统包括回转卸料阀、增湿混合器、布料器、工艺增湿水系统,如图1所示。其工艺流程[11]为:在脱硫反应器内,循环灰中的活性钙与烟气中的SO2及其他酸性气体在极短时间(1~3 s)内发生反应,生成硫酸盐、亚硫酸盐等脱硫产物。高含尘烟气依次进入旋风分离器、布袋除尘器,除尘后的洁净烟气经引风机排入大气。除尘收集的粉煤灰进入循环灰仓,经卸料阀定量送入增湿混合器,在增湿混合器内通入工艺水对粉煤灰进行均匀增湿后,通过布料器重新送入脱硫反应器开始下一循环。煤粉锅炉运行过程中不断产生新的飞灰,当循环灰仓收集的粉煤灰超过设定料位时,多余粉煤灰通过仓泵送至灰库。

图1 NGD脱硫装置工艺流程示意

Fig.1 Process flow diagram of NGD desulfurization unit

2 装置运行效果评价

2.1 运行稳定性

监测循环灰量、合理控制灰水比例,避免灰过湿可能造成的挂壁、堵料等问题,是NGD脱硫装置稳定运行的关键。NGD装置采用脱硫反应器进出口差压间接反映灰循环量,根据其波动情况判断装置运行稳定性。

2.2 SO2超低排放

测试仪器为手持式德图350烟气分析仪,测试位置为脱硫反应器进出口烟道。参照电站锅炉行业环保要求,本文对燃煤工业锅炉的SO2超低排放定义为脱硫后平均SO2折算浓度(9%O2)<35 mg/Nm3[12-13]。

2.3 超低运行经济性

为保证装置超低排放效果,脱硫剂采用粉煤灰掺混少量Ca(OH)2,添加方式是通过仓泵往循环灰仓输入一定量的熟石灰粉。以外加Ca(OH)2与反应器入口SO2的钙硫摩尔比n(Ca/S)作为外加脱硫剂(熟石灰)运行经济性的评价依据。钙硫摩尔比测算方法为:

1)测量反应器入口烟速v(m/s)、入口烟道截面积S(m2),计算入口烟气量Qy(m3/h),Qy=3 600×vS;

2)测量脱硫反应器入口SO2体积分数C(SO2)(10-6)、入口烟气温度T(℃)及压力P(Pa),计算SO2 质量流量 平行试验后取平均值Ga(SO2);

平行试验后取平均值Ga(SO2);

3)外加Ca(OH)2添加量为m(Ca(OH)2)(kg),达标排放时间为t(h),计算超低排放下的Ca(OH)2质量流量G(Ca(OH)2)(kg/h),G(Ca(OH)2)=m(Ca(OH)2)/t;

4)Ca(OH)2与入口SO2的钙硫摩尔比n(Ca/S)=G(Ca(OH)2)×64/[Ga(SO2)×74]。

3 试验结果及分析

3.1 运行稳定性

图2为一段时间内NGD装置的连续运行数据。运行工况为锅炉负荷35 t/h,反应器入口烟温140 ℃,反应器出口烟温80 ℃,增湿水量约700 L/h,未发生因NGD装置本身问题导致的停机情况。

图2 NGD装置运行情况

Fig.2 Operation of NGD device

由图2可知,考察期间反应器进出差压平均值约1 100 Pa,瞬时值在平均值上下波动,总体较平缓,未出现曲线急剧上升或下降的现象,说明在测试工况下,NGD装置整体运行较平稳。

3.2 SO2超低排放

超低测试运行工况为:锅炉负荷35 t/h,反应器入口烟温140 ℃,反应器出口烟温80 ℃,增湿水量约700 L/h。锅炉尾部烟气即脱硫反应器入口SO2平均折算浓度约400 mg/m3,SO2排放浓度较低是由于燃料煤粉中硫含量(<0.4%)偏低,且煤中石灰石对燃烧生成的SO2具有固硫作用。图3为NGD装置SO2超低排放结果,可知,间歇性测试反应器出口SO2折算浓度均小于35 mg/Nm3,说明在超低运行工况下NGD装置能达到SO2超低排放要求。

图3 NGD装置SO2超低排放结果

Fig.3 Test results of ultra-low emission of SO2 in NGD device

3.3 SO2超低运行经济性

仓泵输送熟石灰7罐,外加脱硫剂活性持续时间154 h,仓泵容积0.5 m3,实测熟石灰粉堆积密度为0.581 t/m3,实测熟石灰活性物含量为0.9,Ca(OH)2理论添加量(kg)=熟石灰发送罐数×仓泵容积×熟石灰粉堆积密度×熟石灰活性物含量,计算得Ca(OH)2理论添加量为1 831 kg。保持NGD脱硫装置在相同工况下运行,不同时间段计算得到SO2质量流量并求平均值,具体结果见表1,根据2.3节计算得到Ca(OH)2质量流量11.9 kg/h,n(Ca/S)=0.9。由于利用锅炉自生粉煤灰中的活性钙,在SO2超低排放运行工况下,NGD的脱硫剂耗量低于同类半干法烟气脱硫技术的用量(一般钙硫摩尔比为1.2),可见该技术在运行经济性上具有优势。

表1 SO2质量流量计算结果

Table 1 SO2 mass flow calculation results

3.4 脱硫效果影响因素

受现场试验条件的限制,本文仅对增湿水量、脱硫剂种类对脱硫效果的影响进行分析。

3.4.1 增湿水量的影响

烟气增湿降温是影响NGD装置脱硫效果的关键因素[14-15],其主要作用是增加反应器内烟气相对湿度,达到理想的近绝热饱和温距。

目前常用的半干法脱硫增湿方式有2种:直接在反应器内喷水和反应器外增湿,NGD脱硫采用反应器外增湿方式,即在增湿混合器内喷入雾化水使循环灰表面形成一层水膜,再将增湿灰送入反应器内参与反应,根据反应器进出口烟温调节增湿水量,设置水灰比≤5%。采用反应器外增湿,可降低因反应内局部过湿导致灰黏壁板结甚至塌床的风险。另外,进入反应器前,增湿水对脱硫灰具有活化作用[16-17],主要是由于灰中CaO消化生成活性更高的Ca(OH)2,外加Ca(OH)2后,在水的作用下,粉煤灰与Ca(OH)2发生火山灰反应,产物具有更高的比表面积,使脱硫活性提高。

脱硫剂采用相同锅炉自生粉煤灰,考察相近运行工况下,不同增湿水量对脱硫效果的影响。NGD装置运行参数:锅炉负荷70%、入口烟温143 ℃、入口SO2质量浓度500 mg/m3左右,NGD反应器进出口差压1 100 Pa。

图4为增湿水量对NGD脱硫效果的影响,可知,其他运行条件不变时,随增湿水量的增加,反应器出口SO2排放浓度降低,脱硫效率增加。在测试工况下,锅炉自生粉煤灰的脱硫效率最高可达77%。从半干法脱硫反应机理[18-19]分析,液态水的存在为气态SO2和固态Ca(OH)2发生反应提供接触介质,使反应速率很低的气固反应变为快速离子化反应,以达到理想的脱硫效果,因此,在一定范围内进入反应器的液态水越多,脱硫效果越好。另外进入反应器前增湿水对粉煤灰具有活化(消化)作用,喷水量越大,与灰中CaO反应接触的几率越大,消化效果越好。

图4 增湿水量对NGD脱硫效果的影响

Fig.4 Effect of humidifying water on desulfurization effect of NGD

实际运行中,反应温度受增湿水量影响,为保证 NGD脱硫装置正常运行,喷水量不宜过大,必须保证运行温度高于露点温度,一般要求反应器出口的近绝热饱和温度不能低于15~25 ℃[20],以避免因温度过低发生黏壁或结露而导致停机。

3.4.2 脱硫剂的影响

NGD脱硫主要采用锅炉自生粉煤灰作为脱硫剂,灰中的钙基活性组分起主要作用。在锅炉负荷70%、NGD反应器进出口烟温分别为130 ℃和80 ℃(近绝热饱和温距约30 ℃)、增湿水量700 kg/h、反应器进出口差压1 100 Pa的条件下,研究2种不同种类煤粉燃烧生成的粉煤灰脱硫效果,并与添加Ca(OH)2后的脱硫效果进行比较(表2、图5)。采用蔗糖-EDTA滴定法[4]对灰样1和灰样2的活性钙(按CaO折算,简称f-CaO)含量进行测定,分别为8.44%和7.07%,由图5可知,灰样1和灰样2对应的入口SO2质量浓度分别为480 mg/m3和363 mg/m3,脱硫效率为70%和66%。由于煤样中原生硫、钙含量不同,燃烧过程中炉内固硫率也存在差异,最终导致在相同锅炉负荷下,不同煤粉的NGD脱硫装置入口SO2浓度不同。灰样1的f-CaO含量高于灰样2,其入口SO2浓度也高于灰样2,且二者的增幅相近。根据钙硫摩尔比的计算公式,当分子和分母增幅相同时,可以得出灰样1和灰样2各自对应的钙硫摩尔比数值接近。由此推断在相同脱硫工艺条件下,2种灰样的脱硫效率接近,实际的测试结果与该推断相符。

表2 不同脱硫剂下脱硫前后SO2排放浓度测试结果

Table 2 Test results of SO2 emission concentration before and after desulfurization with different desulfurizers

图5 不同脱硫剂脱硫效果比较

Fig.5 Comparison of desulphurization effects of different desulphurizers

掺混一定量Ca(OH)2后,2种灰样的脱硫效果均提高。加入1%熟石灰后,灰样1脱硫率由70%升至93%;灰样2分别掺混0.5%、1%熟石灰粉后,脱硫效率由66%分别升至90%和100%。熟石灰的脱硫活性比粉煤灰高,因为粉煤灰中除了钙基脱硫活性物,还含有大量其他杂质,,加入熟石灰,相当于提高了脱硫剂与入口SO2浓度的钙硫摩尔比,因而脱硫效率增大。同时粉煤灰的比表面积比Ca(OH)2大很多,掺混后粉煤灰可作为Ca(OH)2的载体,随比表面积的增大,脱硫剂与SO2的接触概率增加;另外,在增湿水作用下,部分粉煤灰与外加Ca(OH)2发生火山灰反应,使脱硫活性增强。有研究认为[10],粉煤灰按一定比例掺混Ca(OH)2后的脱硫活性比纯Ca(OH)2高。

4 结 论

1)对神东配套40 t/h煤粉锅炉NGD脱硫装置的运行稳定进行考察,反应器进出差压平均值约1 100 Pa,未出现曲线急剧上升或下降的现象,总体较平缓,说明在测试工况下,装置整体运行较为平稳。

2)在最佳工况下(锅炉负荷35 t/h,反应器进出口差压1 100 Pa,反应器入口烟温140 ℃,反应器出口烟温80 ℃,增湿水量约700 L/h,反应器入口SO2平均折算浓度约400 mg/m3),测试NGD脱硫装置达到SO2超低排放效果(按9%O2折算,SO2平均排放浓度<35 mg/Nm3),脱硫效率在90%以上;对脱硫剂运行经济性进行评价,经测算得到外加Ca(OH)2与反应器入口SO2的钙硫摩尔比n(Ca/S)=0.9,由于主要利用锅炉自生粉煤灰中的活性钙,外加Ca(OH)2耗量低于同类半干法烟气脱硫技术。

3)增湿水量、脱硫剂活性是影响NGD脱硫效果的主要因素,研究发现,脱硫效率随增湿水量的增加而升高;在测试工况下,锅炉自生粉煤灰掺混少量Ca(OH)2后,脱硫效率由70%升到90%以上。

参考文献( References) :

[1] 王鹏举,田志娟,徐伟,等.半干法烟气脱硫技术的工程应用[J].河南化工,2015,32(12):41-44.

WANG Pengju,TIAN Zhijuan,XU Wei,et al.Engineering application of semi-dry flue gas desulfurization technology[J].Henan Chemical Industry Technology,2015,32(12):41-44.

[2] 武春锦,吕武华,梅毅,等.湿法烟气脱硫技术及运行经济性分析[J].化工进展,2015,34(12):4368-4374.

WU Chunjin,LYU Wuhua,MEI Yi,et al.Application and running economic analysis of wet flue gas desulfurization technology[J].Chemical Industry and Engineering Progress,2015,34(12):4368-4374.

[3] 欧阳云,任如山.湿法烟气脱硫脱硝技术研究进展[J].广州化工,2016,44(24):12-14.

OUYANG Yun,REN Rushan.Research progress on wet flue gas desulphuization and denitration[J].Guangzhou Chemical Industry Technology,2016,44(24):12-14.

[4] 王红梅,张凡,王凡.半干半湿法脱硫灰循环利用中试试验研究[J].环境污染治理技术与设备,2004,5(5):30-33.

WANG Hongmei,ZHANG Fan,WANG Fan.An experimental investigation on semi-dry FGD residues for recycling utilization[J].Techniques and Equipment for Environmental Pollution Control,2004,5(5):30-33.

[5] UENO T,TSUCHIAI H,NAKAMURA H,et al.Flue gas cleaning technology using fly ash derived absorbent[J].Nippon Kagaku Kaishi,1994,9:763-770.

[6] 赵毅,赵建海,马双忱,等.高活性吸收剂去除SO2的实验研究[J].华北电力大学学报,2001,28(1):72-75.

ZHAO Yi,ZHAO Jianhai,MA Shuangchen,et al.Experiment study on highly reactive sorbents for SO2 removal[J].Journal of North Chin Electric Power Universiyt,2001,28(1):72-75.

[7] 唐文武.飞灰/石灰水合条件对喷雾干燥法脱硫率的影响[J].湖南有色金属,2003,19(1):34-36.

TANG Wenwu.Hydrating of fly ash and lime eettects on desulphating rate in SDA[J].Hunan Nonferrous Metals,2003,19(1):34-36.

[8] 李婷,肖翠微,张鑫,等.粉煤灰在燃煤锅炉烟气脱硫中的应用[J].洁净煤技术,2013,19(5):82-84.

LI Ting,XIAO Cuiwei,ZHANG Xin,et al.Application of fly ash in flue gas desulfurization of coal-fired boiler[J].Clean Coal Technology,2013,19(5):82-84.

[9] 梁兴.新型半干法烟气脱硫技术在煤粉锅炉上的工业应用[J].煤质技术,2017(6):65-67.

LIANG Xing.The industrial application of a new semi-dry method flue gas desulfurization technology in pulverized coal fired boiler[J].Clean Quality Technology,2017(6):65-67.

[10] 周屈兰,刘尧祥,惠世恩.高钙粉煤灰直接应用于烟气脱硫的试验研究[J].动力工程,2007,27(1):117-121.

ZHOU Qulan,LIU Yaoxiang,HUI Shien.Experimental study of FGD with fly ash containing high free CaO content directly[J].Journal of Power Engineering,2007,27(1):117-121.

[11] 李婷,张鑫.高倍率灰钙循环烟气脱硫除尘一体化技术[J].洁净煤技术,2015,21(2):69-71.

LI Ting,ZHANG Xin.Integrated technology of circulating flue gas desulfuration and dust removal by active calcium in fly ash[J].Clean Coal Technology,2015,21(2):69-71.

[12] 胡金亮.锅炉烟气超低排放改造方案的选用[J].煤矿现代化,2017,25(3):106-107.

HU Jinliang.Ultra low emission boiler flue gas choose[J].Coal Mine Modernization,2017,25(3):106-107.

[13] 中华人民共和国环境保护局.锅炉大气污染物排放标准:GB 13271—2014[S].北京:中国环境出版社,2014.

[14] 王运军,王海亮,段钰锋.NID半干法脱硫系统脱除烟气中SO2的试验研究[J].锅炉技术,2011,42(3):72-75.

WANG Yunjun,WANG Hailiang,DUAN Yufeng.Experimental research of NID semi-dry desulphurization of flue gas[J].Boiler Technology,2011,42(3):72-75.

[15] 王爱军,祁海鹰,由长福,等.循环流化床烟气脱硫技术实验研究[J].燃烧科学与技术,2000,64(4):351-355.

WANG Aijun,QI Haiying,YOU Changfu,et al.Experimental study of FGD technology by CFB at 400-800 ℃[J].Journal of Combustion Science and Technology,2000,64(4):351-355.

[16] 高翔,骆仲泱,陈亚非,等.钙基吸收剂脱硫反应特性的研究[J].燃烧科学与技术,1998,4(4):369-373.

GAO Xiang,LUO Zhongyang,CHEN Yafei,et al.Study on desulfurization reacetion characteristic of calcium_based sorbents[J].Journal of Combustion Science and Technology,1998,4(4):369-373.

[17] 高翔,骆仲泱.水分对钙基吸收剂脱硫性能影响的研究[J].燃烧科学与技术,1999,5(1):39-43.

GAO Xiang,LUO Zhongyang.Effcet of water content on desulfurization characteristic of calcium-based sorbent[J].Journal of Combustion Science and Technology,1999,5(1):39-43.

[18] 葛介龙,张佩芳,周钓忠,等.几种半干法脱硫工艺机理的探讨[J].环境工程,2005,23(4):49-52.

GE Jielong,ZHANG Peifang,ZHOU Diaozhong,et al.Research on mechanism of several semi-dry desulphurization processes[J].Environmental Engineering,2005,23(4):49-52.

[19] 古林,张延玲,林纲,等.半干法烟气脱硫机理及影响因素[J].过程工程学报,2008,8(S1):306-313.

GU Lin,ZHANG Yanling,LIN Gang,et al.Mechanism and influential factors of semidry flue gas desulfurization[J].The Chinese Joural of Process Engineering,2008,8(S1):306-313.

[20] 顾兵,何申富,姜创业.SDA脱硫工艺在烧结烟气脱硫中的应用[J].环境工程,2013,31(2):53-56.

GU Bing,HE Shenfu,JIANG Chuangye.Application of spray drying absorption(SDA) in desulphurization of sintering flue gas[J].Environmental Engineering,2013,31(2):53-56.