超超临界燃煤机组蒸汽管回转-煤泥干燥技术

WANG Linwei,LIU Xianhang,LIU Yunjie,et al.Steam pipe rotary-coal slime drying technology for ultra supercritical coal-fired machine[J].Clean Coal Technology,2021,27(5):131-137.

Steam pipe rotary-coal slime drying technology for ultra supercritical coal-fired machine

0 引 言

在我国一次能源结构中煤炭将长期作为主体能源 [1],分选是煤炭清洁利用的重要手段,据《煤炭清洁高效利用行动计划(2015—2020)》,原煤入选率将逐渐增加,2020年接近80%,煤泥作为煤炭分选的副产品,产量也将大幅增加[2-3]。由于煤泥具有高黏性、高持水性、高灰分、低热值等诸多不利因素,其在燃煤电厂的工业化综合利用存在较大困难。目前,煤泥综合利用的途径主要有煤泥直燃发电、煤泥脱水干燥后掺烧发电[4-6]。国内实现煤泥工业化应用的热力脱水方式主要分为高温烟气干燥技术和蒸汽间接干燥技术两大流派。由于高温烟气干燥技术环境污染大、能耗高等缺点[7],发展受到限制。而蒸汽干燥技术是可以利用蒸汽热量加热、干燥煤泥的节能环保技术,具有诸多优势,其中蒸汽管回转干燥技术作为一种常用的蒸汽干燥技术,兼具单机处理能力大、操作弹性大等优点,利于煤泥的无害化处理和资源化利用,已经逐步推广应用。

目前已有学者对蒸汽管回转干燥机-煤泥干燥系统的干燥特性进行了研究。王双凤[8]、乔磊等[9]、张洪安等[10]、刘家柱[11]均以煤矿选煤厂的低温蒸汽干燥机为例,侧重介绍系统工艺流程、相关改进措施及应用效益。然而关于煤泥干燥系统中煤泥含水率、进料量、干燥机转速等参数对干燥效果影响的试验研究及理论分析也仅限于中小型试验。王宏耀等[12]仅在小型列管、中型环管蒸汽干燥机试验台上进行试验,研究了干燥机转速和煤泥填充率、干燥时间等因素对煤泥干燥效果的影响,忽略了煤泥团粒径对干燥干燥机填充率及干燥效果的影响,与工业化生产中大粒径煤泥团干燥过程存在较大差异。另外,鲜见蒸汽-煤泥干燥工艺在超超临界燃煤机组中进行工业化应用的相关研究。

为了探索大型燃煤机组中煤泥提质增效、综合利用技术,深入了解超超临界燃煤机组中,蒸汽管回转干燥机-煤泥干燥系统中煤泥的干燥特性及应用效果,采用实验室静态试验,考察煤泥干燥时间与煤泥团粒度、干燥温度之间的关系。继而,将煤泥干燥工艺直接引入燃煤电站,利用全国首个超超临界燃煤机组中新建的蒸汽管回转干燥机-煤泥干燥系统进行工业化试验,探究干燥机进料量、转速、进汽温度及压力等主要参数对煤泥干燥效果的影响,并在一定的运行参数下,考察了煤泥干燥系统的热效率及能耗等重要指标。

1 试验方法及内容

1.1 实验室静态试验

试验选用淮矿集团淮北选煤厂煤泥,煤质数据见表1。首先将煤泥制成直径50、100、150 mm的圆球若干,选用电子天平进行称重,相同直径的煤泥团各取一部分同时放入电热恒温干燥箱,在设定干燥温度条件下,进行干燥试验。在相同环境条件下,定期对不同粒径煤泥团取样称重,记录和分析煤泥颗粒质量、干燥时间的变化。

表1 试验煤泥工业分析

Table 1 Proximate analysis of coal slime

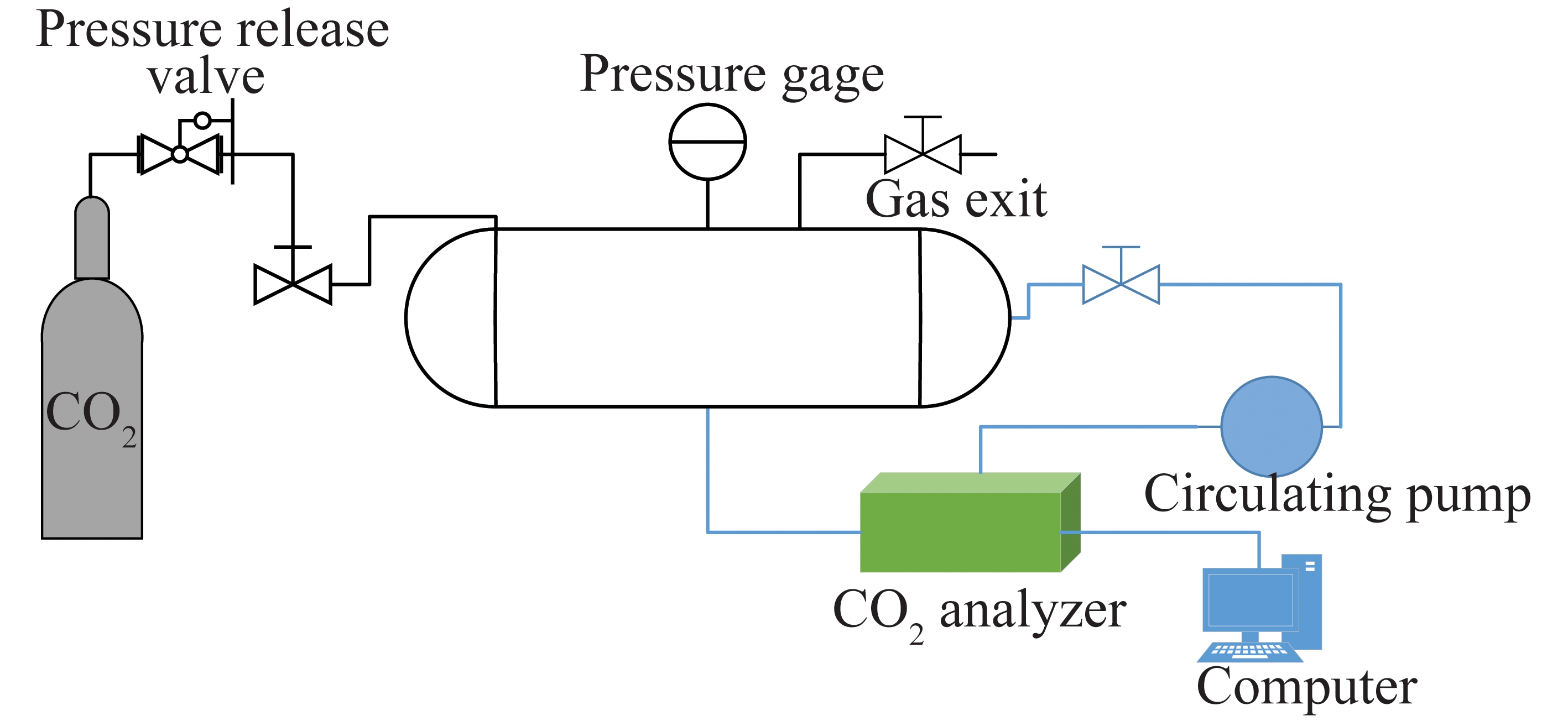

1.2 蒸汽管回转干燥机-煤泥干燥系统工业化试验

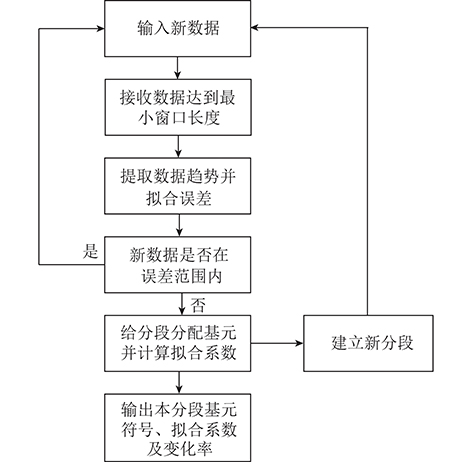

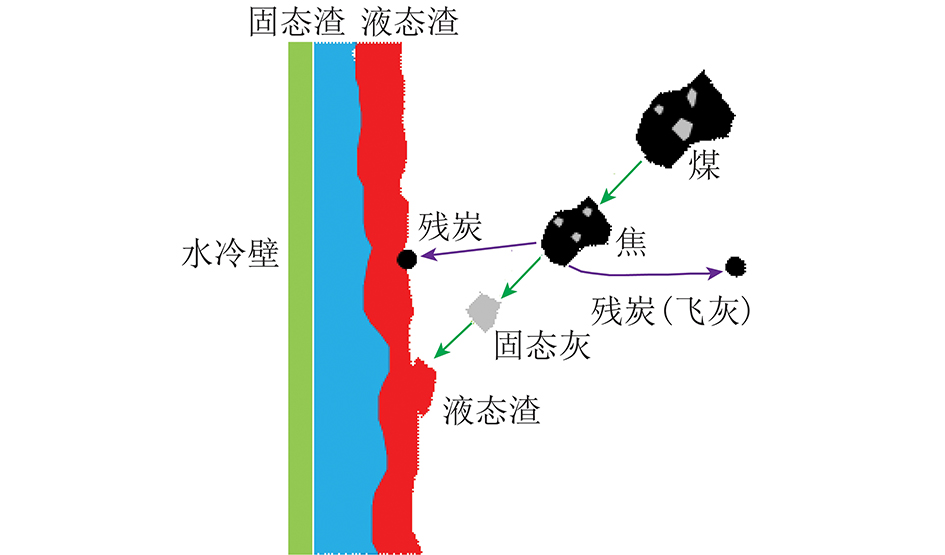

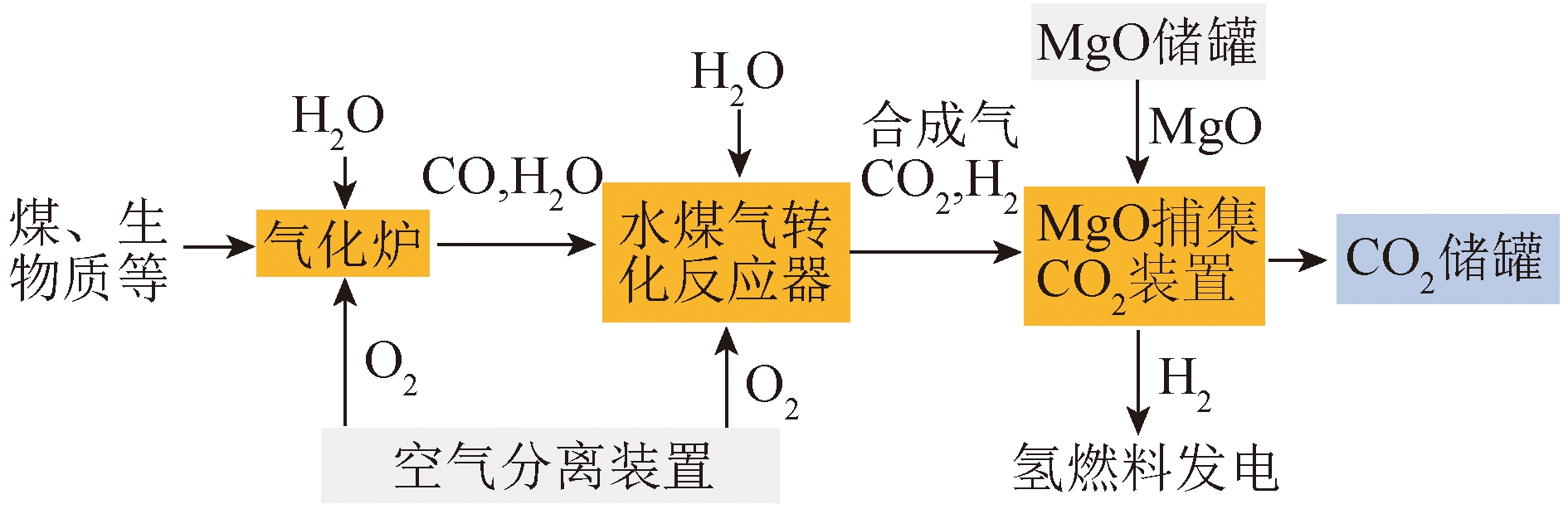

利用超超临界燃煤机组中新建的蒸汽管回转干燥机-煤泥干燥系统进行煤泥干燥工业试验,其工艺流程如图1所示[13],工艺及设备主要参数见表2。湿煤泥棚存储煤泥被铲车送入煤泥仓,经破碎机处理后,通过节能刮板机、转运胶带输送机、螺旋输送机被送入蒸汽管回转干燥机。在干燥机内,蒸汽通过管束与煤泥间接换热,使水分从24%~28%降低到12%~15%,其中蒸汽走管程,煤泥走壳程。干燥载气(空气)经节能暖风器预热后进入干燥机筒体内进行携湿,携湿气再由引风机抽入湿式除尘器,除尘后由烟囱排放至大气。干燥后的煤泥由出料输送机送到煤场与原煤掺混或经输送机转运至煤场输送带上直接送进锅炉制粉系统。

表2 工艺及设备主要参数

Table 2 Main parameters of process and equipment

图1 蒸汽管回转干燥机-煤泥干化系统工艺流程

Fig.1 Process of steam pipe rotary tube dryer-coal slime drying system

试验所用蒸汽由超超临界机组辅汽联箱供应,由于该汽源参数较高,需在干燥机入口经减温器降温再送入干燥机。蒸汽旋转干燥机采用列管式,筒体内部蒸汽列管贯穿整个干燥机,以同心圆方式布置4圈,选用不同管径的换热管,从中心至外圈管径依次增大,管间距为50~150 mm。干燥机采用变频器控制转速。

淮矿集团淮北选煤厂煤泥,含水率相对稳定。试验前煤场储备足够的煤泥,机组供汽稳定。根据系统操作规程依次启动相关设备:检查工艺设备、管线阀门以及仪表等是否符合试验设备启动要求,打开蒸汽进汽阀门,干燥机缓慢预热,预热期间检查各监控点是否正常工作。依次开启引风机,喷淋水泵等设备。通过控制减温器进水量,控制干燥机入口蒸汽温度;调整蒸汽进汽调门将干燥机出口载气温度稳定在(105±5)℃。系统预热完成后,开启料仓破碎机、刮板机等上料设备,开始进料。通过调节料仓破碎机频率控制煤泥进料量,干燥载气量则通过适当调整引风机频率进行粗调。每个工况条件下,当干燥机出料稳定后,再对干燥机出口煤泥进行取样分析、记录。每个工况保持运行4 h以上,期间对煤泥取样2次,计算其平均值。

2 结果与讨论

2.1 静态试验分析

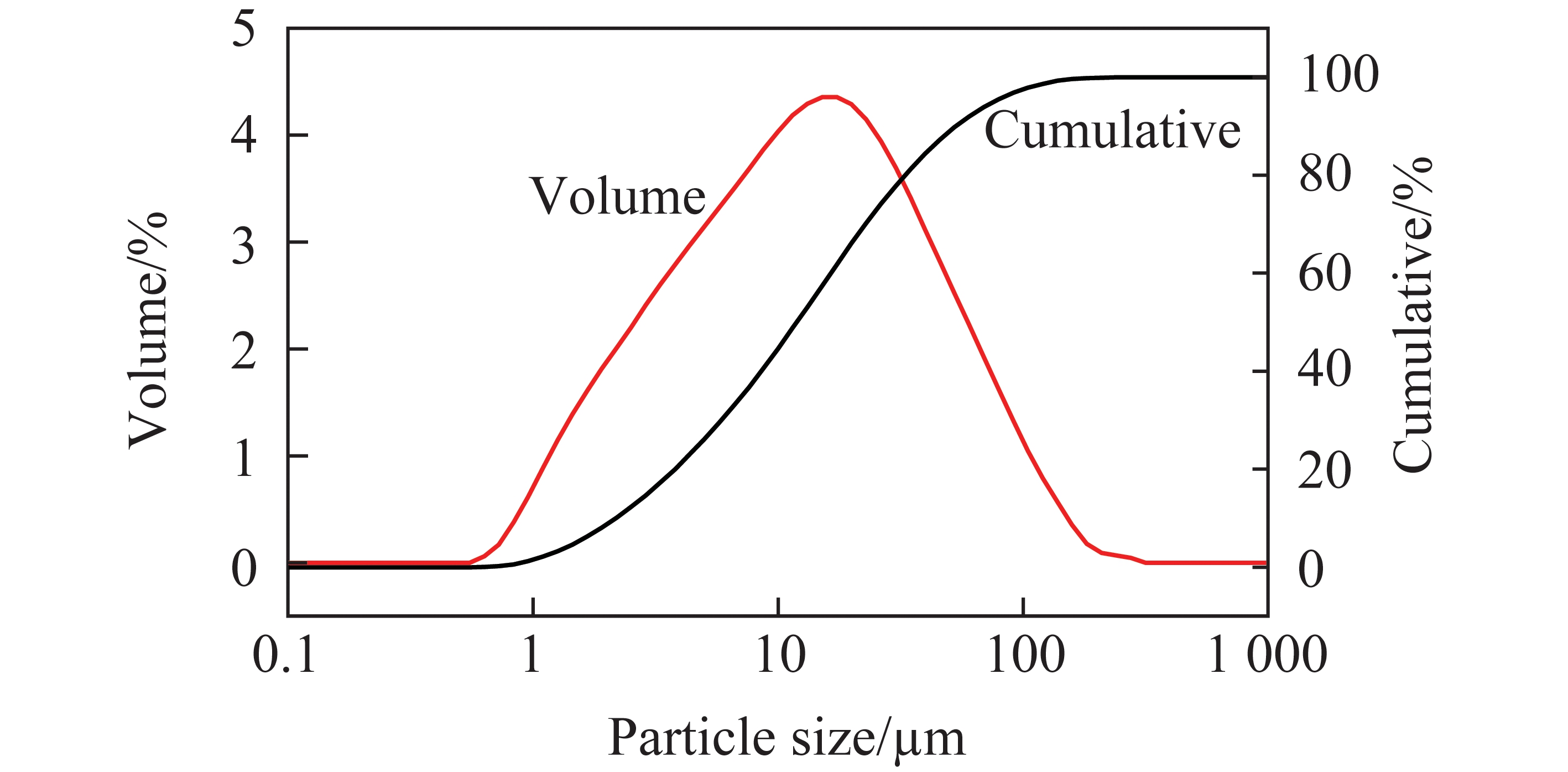

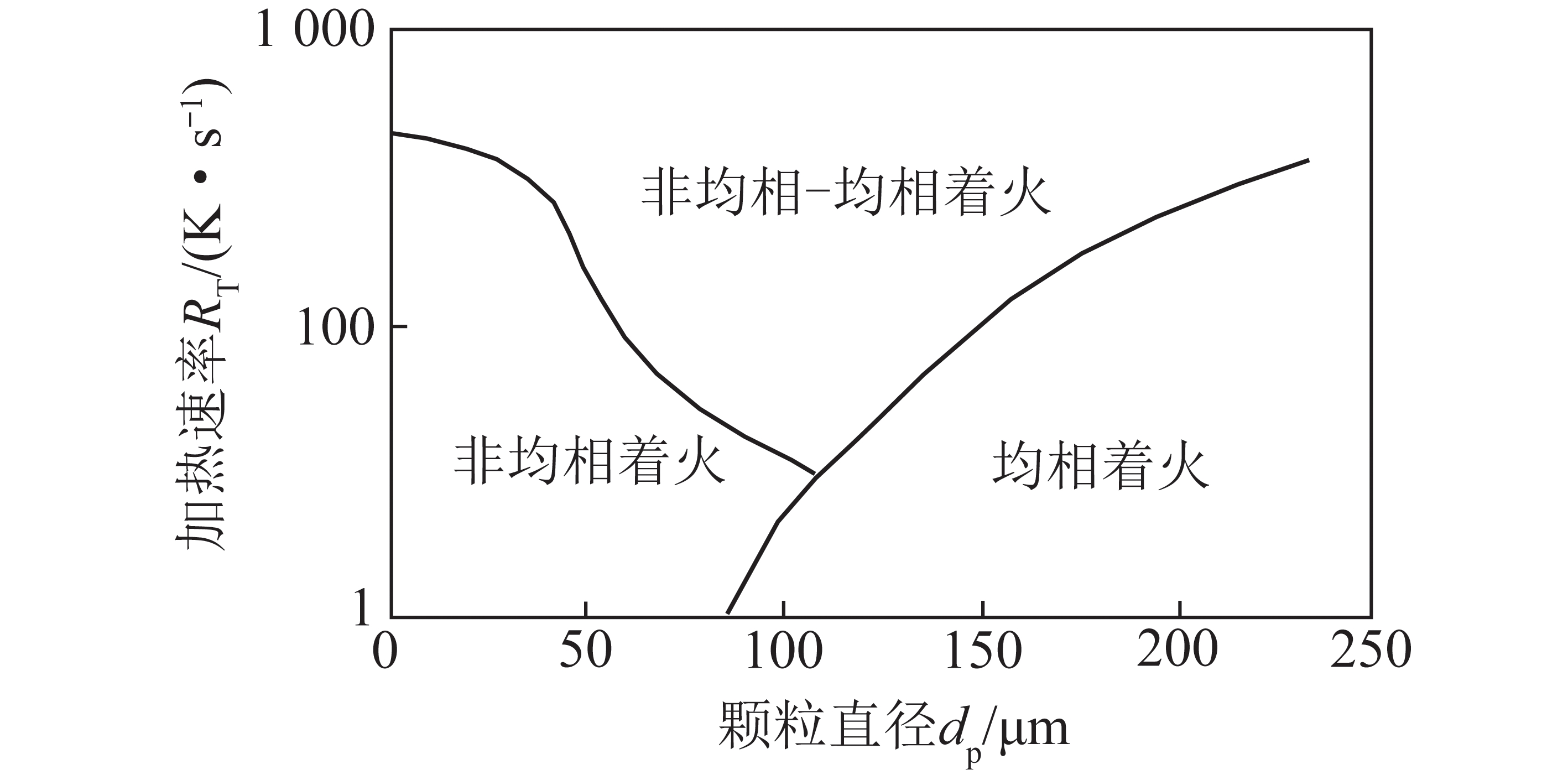

煤泥团粒度、干燥温度、干燥时间对煤泥干燥过程影响较大。在工业化生产中,通常要求破碎机处理后煤泥团粒径为50~150 mm,控制干燥机进汽温度在200 ℃以下,煤泥产品含水率需达到12%~15%。据此,实验室静态试验考察了50~150 mm煤泥团在3个不同干燥温度下(150、170、190 ℃)恒温干燥,其含水率M与干燥时间t的关系,如图2所示。

图2 不同干燥温度条件下,不同粒度煤泥团水分与干燥时间的关系

Fig.2 Relationship between moisture and drying time of coal slime with different particle size under different drying temperature

由图2可知,随着干燥时间的延长,煤泥团水分不断降低。在相同干燥温度条件下,随着煤泥团粒径的增大,其含水率从24%降至目标值15%所需时间逐渐延长,而相同粒径的煤泥团,随着干燥温度的升高,其含水率从24%降至15%所需时间逐渐缩短。在150~190 ℃时,150 mm煤泥团含水率从24%降至15%所需干燥时间均超过50 min,而在190 ℃时,50 mm煤泥团干燥至相同水分时间最短,约33 min。

为进一步对比分析,定义煤泥团干燥速率为单位质量的绝对干煤泥在单位时间内脱除水分的质量,具体为:

(1)

式中,v为煤泥团干燥速率,%/min;M为煤泥团含水率;t为干燥时间,min。

在煤泥团干燥时间-含水率图中,t-M曲线斜率即煤泥团干燥速率。由图2可知,在一定干燥温度条件下,相同粒径煤泥团干燥速率均表现出先加速后缓慢减速的趋势,以干燥速率最大值为分界点,煤泥团干燥过程均经历了2个阶段:预热快速干燥Ⅰ阶段、稳定降速干燥Ⅱ阶段。在各试验温度条件下,不同粒径煤泥团的Ⅰ阶段时长均小于10 min;随着干燥温度的升高,Ⅰ阶段时长逐渐缩短。这主要是由于在干燥初始阶段,煤泥球团逐渐升温,其表面温度快速达到煤泥湿球温度,内部扩散到表面的水分大于煤泥表面蒸发水分,煤泥团表面保持湿润,水分蒸发强烈,此阶段煤泥团吸收的热量几乎全部用于水分蒸发;随着干燥时间的延长,煤泥团表面水蒸气分压下降,表面水分蒸发速度大于内部扩散速度,煤泥团表面首先被干燥,热量由煤泥团表面逐渐向内部传递,一部分用于表层物料干燥,一部分用于物料升温,干燥层厚度增加,受内水分传递速率的影响干燥速率略有下降但相对稳定。这与付亮亮等[14]、常建[15]研究的煤泥干燥过程及机理基本一致。

2.2 工业化试验结果分析

2.2.1 主要参数对煤泥干燥效果的影响

1)干燥机转速

试验中控制进汽参数稳定(进汽压力P=0.6 MPa,T=190 ℃),进料量S=18 t/h,干燥机出口载气温度Tw=105 ℃,探究干燥机转速n对煤泥干燥的效果的影响如图3所示。

图3 干燥机转速对煤泥干燥效果的影响

Fig.3 Effect of rotating speed of dryer on coal slime drying effect

由图3可知,随着干燥机转速的提高,煤泥在干燥机内干燥时间t逐渐减少,而干燥机出口煤泥产品的含水率Mout逐渐增大,即煤泥干燥时间延长,煤泥产品含水率越低,这与静态试验结果一致。当煤泥含水率从Min=24%降低至Mout=15%时,对应干燥机转速约为1.7 r/min,对应的干燥时间约为40.5 min。

值得注意的是,随着干燥机转速的提高,物料扰动作用的增强有助于煤泥团干燥,而干燥时间的缩短不利于煤泥团的干燥,两者作用效果相反。煤泥干燥时间对煤泥产品含水率的影响更大,分析其原因可能是工业试验中,在低转速1.3~2.1 r/min条件下,煤泥团流动性较差,与加热管之间的传热主要以传导和辐射的方式进行[16]。同时结合余学海等[17]提出的褐煤-蒸汽列管回转干燥机传热系数模型(式(2))分析,当转速在1.3 ~ 2.1 r/min时,干燥机传热系数变化较小,对物料干燥过程的影响较小。

(2)

式中,K为传热系数,W/(m2·K);D为干燥机直径,m;ρb为物料堆密度,kg/m3;Cm为物料的比热容,kJ/(kg·K);λm为物料导热系数,W/(m·K);a、b、c为无因次系数(b为0.14且该系数仅与干燥机转速有关)。

另外,在工业化干燥试验过程中,干燥机内部温度不超过进汽温度190 ℃,且实际进入干燥机的煤泥团以约150 mm大粒径为主,但煤泥含水率降低至15%所需时间与静态试验相比较短,是因为煤泥在干燥机内动态干燥,一方面煤泥团内部颗粒间的黏着力在干燥过程中被破坏导致煤泥颗粒逐渐松散,干燥表层龟裂;另一方面煤泥团随干燥机转动过程中,被反复抛掷,与筒体内壁及换热管反复碰撞,双重作用造成煤泥团解聚[15,18],粒径逐渐变小,最终形成10~20 mm球形颗粒从干燥机排出。受上述过程影响,干燥时间亦有所缩短。

2)干燥机进料量

试验中控制进汽参数稳定(P=0.6 MPa,T=190 ℃),干燥机出口载气温度Tw=105 ℃,探究不同干燥机转速下,进料量S对煤泥干燥的效果的影响如图4所示。

图4 不同干燥机转速下, 进料量对煤泥干燥效果的影响

Fig.4 Effect of feed quantity on coal slime drying effect under

different rotating speed of dryer

由图4可知,随着进料量S的增加,煤泥产品的含水率Mout逐渐增大,而随着干燥机转速的提高,Mout=15%所对应的进料量S不断减小。当n=1.8 r/min时,要保持Mout<15%,则干燥机进料量S不能高于13 t/h。同时,当干燥机转速一定,煤泥进料量持续增大后,干燥机内换热效果变差,煤泥解聚过程弱化,出口煤泥颗粒增大。随着煤泥产品的含水率超过17%,系统稳定性变差,干燥机极易出现堵料现象。

研究发现[19-20],在转动的干燥机内,物料会填充在筒体截面上,形成一个稳定的月牙状区域;列管在随筒体转动过程中,以筒体转动频率为周期,在颗粒相与气相间交替浸没。但工业化生产中,由于进入干燥机的煤泥团粒径偏大,入口段煤泥团主要被内圈的列管架空在筒体中心区域,无法浸没外圈的列管进行有效换热,蒸汽管的换热面积得不到充分利用,使得该区域内煤泥干燥速率下降。随着煤泥进料量增大,此现象逐渐恶化,甚至造成筒体堵料。

3)干燥机进汽温度及压力

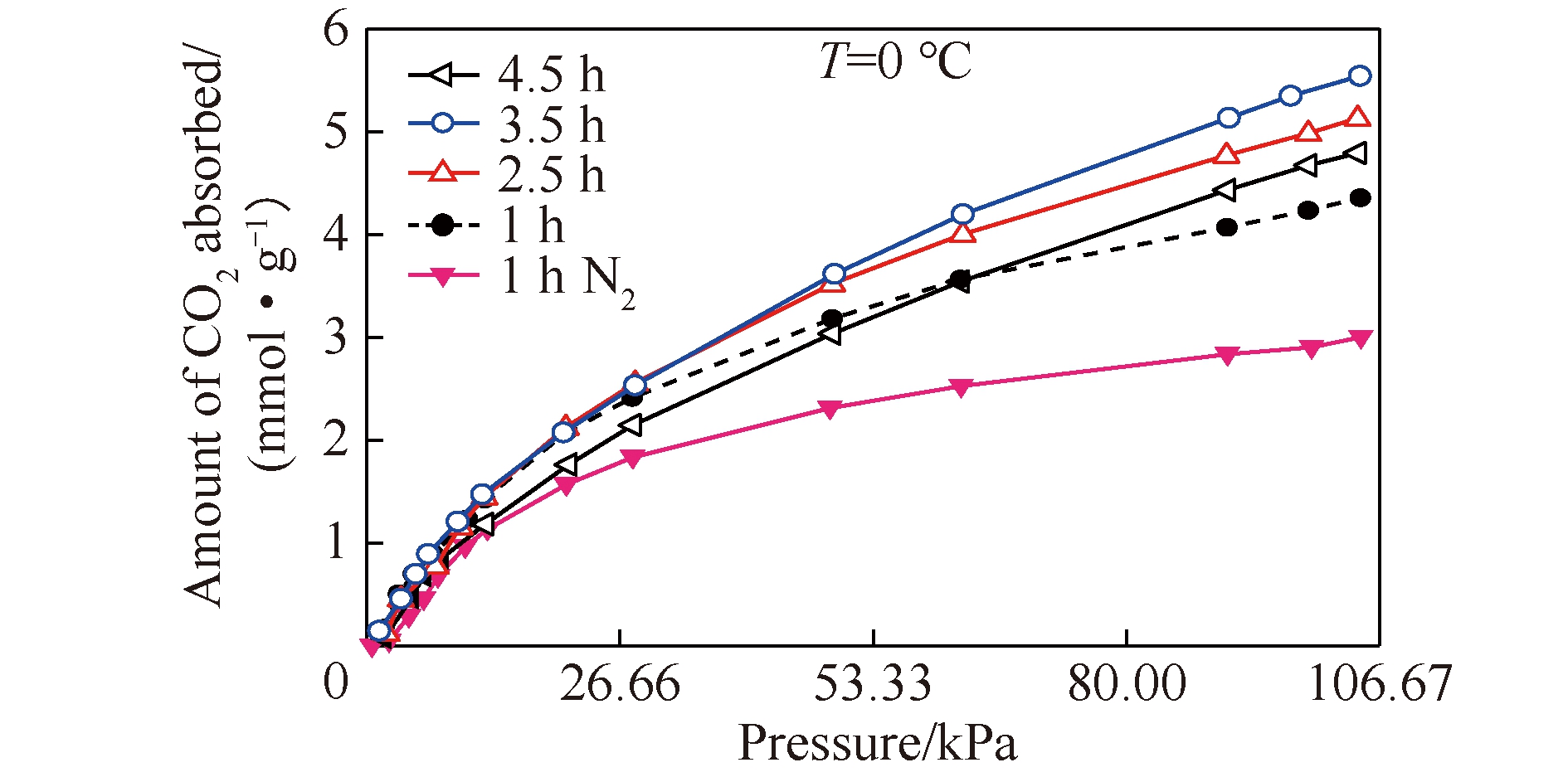

由于目前电力市场的影响,机组负荷昼夜波动大,由于干燥机供热气源来自超超临界机组辅汽联箱,该气源参数(压力、温度)较高且随机组负荷调整被动跟随波动,因此有必要研究分析干燥器入口进汽参数变化对煤泥干燥效果的影响。试验中,控制干燥机转速为1.6 r/min,干燥机出口载气温度Tw=105 ℃,进料量S=18 t/h,探究不同进汽压力P下,蒸汽温度T对煤泥干燥的效果的影响,如图5所示。

图5 不同进汽压力下,蒸汽温度对煤泥干燥效果的影响

Fig.5 Effect of steam temperature on coal slime drying effect

under different inlet steam pressure

由图5可知,当干燥机入口进汽压力P为0.35和0.80 MPa时,随着干燥机进汽温度的升高,煤泥产品含水率Mout逐渐增大;而当P=0.60 MPa时,随着干燥机进汽温度的升高,Mout先减小后增大,在170~190 ℃,煤泥的含水率Mout<15%。主要原因是在不同蒸汽参数下,干燥机的换热系数及换热量有所不同。过热蒸汽进入干燥机后,首先被冷却为饱和蒸汽,释放显热,此过程传热系数较小,换热效果差但需要一定的管长;随后饱和蒸汽再释放大量汽化潜热,最后成为不饱和水蒸汽和冷凝水,此过程传热系数大,换热效果好[21-22]。同时根据工程热力学可知水在相变过程释放的汽化潜热远大于显热,同时随着压力的升高,饱和蒸汽所释放的潜热会减少。因此为确保较好的换热效果,在该试验中干燥机入口过热蒸汽的温度不宜过高,当气源压力变化时,需通过减温器适当调整进汽温度。试验显示当干燥机入口P=0.35~0.80 MPa时,应适当降低进汽温度,使T<195 ℃。

2.2.2 系统热效率及能耗指标

系统热效率是衡量干燥系统干燥效果的重要指标,是煤泥中水分蒸发所需热量与蒸汽热源总热量之比,系统热效率η计算公式为

(3)

Q1=S(Min-Mout)(2 690 1.89T2-4.187T1),

(4)

Q0=L(h″-h),

(5)

其中,Q1为煤泥中水分蒸发所需热量,kJ/h;Q0为机组所供过热蒸汽(减温前)冷凝至常温水时所放热量,kJ/h;Min为料仓煤泥含水率,%;T2为煤泥产品的温度(取实测值68 ℃);T1为料仓煤泥温度,℃;L为系统所耗用蒸汽量,kg/h;h″为机组所供过热蒸汽焓值(取1 MPa、350 ℃条件下的过热蒸汽焓值),kJ/kg;h为常温水焓值(取20 ℃常温水焓值),kJ/kg。

试验中调整系统运行参数(表3),保持系统稳定运行12 h,考察在此运行条件下,煤泥干燥系统的换热效率、耗电量以及煤泥干燥前后的煤质变化情况,见表4。

表3 系统运行参数

Table 3 System operating parameters

表4 干燥系统运行效果统计分析

Table 4 Statistical analysis of operation effect

for drying system

由表4可知,煤泥经系统干燥后,低位发热量有所提高,煤泥含水率每降低1%,低位发热量提高约0.17 MJ/kg。以超超临界机组辅助蒸汽作为汽源,在表3参数下稳定运行,干燥系统的热效率可达到58.6%,平均处理1 t煤泥需消耗0.112 t蒸汽及3.94 kWh电量。

3 结 论

1)通过对大煤泥团进行恒温干燥试验可知,对于50~150 mm煤泥团在150~200 ℃条件下恒温干燥,煤泥团含水率从24%降至目标值15%所需时间随温度升高而缩短,随粒径增大而延长。其干燥过程经历2个阶段:预热快速干燥阶段(<10 min)、稳定干燥阶段。在试验温度范围内,150 mm煤泥团含水率从24%降至15%所需干燥时间超过50 min。

2)利用超超临界燃煤机组中新建的蒸汽管回转干燥机-煤泥干燥系统进行连续工业化试验发现,在干燥机中,煤泥干燥时间随干燥机转速的提高而缩短,适当降低转速有利于煤泥干燥;随进料量的增加,煤泥产品含水率逐渐增加,当其超过17%,易引起系统堵料。为确保煤泥产品含水率小于15%,随着干燥机转速的提高,需适当减少进料量;干燥机汽源压力为0.35~0.80 MPa时,应适当降低进汽温度,使其不超过195 ℃,以利于煤泥干燥。煤泥含水率每降低1%,低位发热量提高约0.17 MJ/kg,干燥系统热效率可达到58.6%,平均处理1 t煤泥需消耗0.112 t蒸汽及3.94 kWh电量。

3)在工业化试验条件下,由于煤泥在干燥机中存在解聚现象,相同温度条件下煤泥干燥时间与实验室结果相比略有缩短。

[1] 国家发展改革委员会.煤炭工业发展“十三五”规划[EB/OL].(2016-12-30)[2020-03-20]. https://www.nea.gov.cn/.

[2] 国家能源局. 煤炭清洁高效利用行动计划(2015—2020年)[EB/OL].(2015-04-27)[2020-03-20]. https://www.nea.gov.cn/.

[3] 戴昭斌,任祥军,纪长顺,等. 安徽两淮地区煤泥综合利用现状研究[J].石油石化物资采购,2019(9):10-11.

DAI Zhaobin,REN Xiangjun,JI Changshun,et al. Comprehensive utilization of coal slime in Lianghuai Area of Anhui [J]. Petroleum & Petrochemical Material Procurement,2019(9):10-11.

[4] 李宁,雷宏彬,田忠文,等.煤泥资源化利用关键技术研究分析[J]. 煤炭工程,2011(12):100-105.

LI Ning,LEI Hongbin,TIAN Zhongwen,et al. Research and analysis on key technologies of utilization of coal slime resources [J]. Coal Engineering,2011(12):100-105.

[5] 施勇刚,马云龙. 国内煤泥燃烧循环流化床锅炉研究现状[J].应用能源技术,2012,(6):25-29.

SHI Yonggang,MA Yunlong,The present conditions of circulating fluidized bed boiler for using coal slime in China [J]. Applied Energy Technology,2012(6):25-29.

[6] 孙银辉,巍宏武. 浅谈煤泥干燥可行性与工艺问题[J]. 洁净煤技术,2009,15(6):26-28.

SUN Yinhui,WEI Hongwu. Discussion on feasibility and technology of coal slime drying [J]. Clear Coal Technology,2009,15(6):26-28.

[7] 倪春林,适合高湿高粘物料的干燥设备的研究与开发[D].天津:天津大学,2008.

[8] 王双凤. 煤泥蒸汽回转干燥技术的设计与运行[J]. 节能,2018,37(8):69-73.

WANG Shuangfeng. Design and operation of the coal slurry steam rotary drying technology [J]. Energy Conservation,2018,37(8):69-73.

[9] 乔磊,耿少伟.煤泥低温蒸汽回转干燥技术在邢台矿的应用[J].煤炭与化工,2018,41(2):115-137.

QIAO Lei,GENG Shaowei. Application of coal slime low temperature steam rotary drying technology in Xingtai Mine [J].Coal and Chemical Industry,2018,41(2):115-137.

[10] 张洪安,于波. 低温蒸气干燥工艺在东滩煤矿中的应用[J].现代工业经济和信息化,2018, 8(9):91-92.

ZHANG Hong′an,YU Bo. Application of low temperature steam drying technology in Dongtai Mine [J]. Modem Industrial Economy and Informationization,2018,8(9):91-92.

[11] 刘家柱.电厂余热在潘集选煤厂的综合利用可行性分析[J]. 能源环境保护,2019,33(5):44-46.

LIU Jiazhu. Feasibility analysis of comprehensive utilization of waste heat steam from power plants in Panji Coal Preparation Plant [J]. Energy Environmental Protection,2019,33(5):44-46.

[12] 王宏耀,吴静,李晓光,等. 蒸汽列管回转干燥技术用于煤泥干燥的研究[J].中国煤炭,2015,41(11):86-92.

WANG Hongyao,WU Jing,LI Xiaoguang,et al. Research on steam rotary tube drying technology using for coal steam dryer [J]. China Coal,2015,41(11):86-92.

[13] 王林伟. 一种燃煤机组辅汽干化煤泥多级节能系统:209801971[P]. 2019-12-17.

[14] 付亮亮,宋瑞领,庞明瑾,等. 煤泥低温干燥速率与煤泥团粒度关系的实验研究 [J]. 煤炭加工与综合利用,2018,(5):5-9.

FU Liangliang,SONG Ruiling,PANG Mingjin,et al. Experimental study on the relationship between the low temperature drying rate of coal slime and the size of coal slime mass [J].Coal Processing and Comprehensive Utilization,2018,(5):5-9.

[15] 常建.煤泥提质工艺参数优化研究[D]. 唐山:华北理工大学,2017.

[16] 吴静,李选友,陈宝明,等. 间接加热式列管回转干燥机传热系数模型构建[J]. 农业工程学报,2013,29(14):53-59.

WU Jing,LI Xuanyou,CHEN Baoming,et al. Modeling for heat transfer coefficient in indirect-heating tube rotary dryer[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(14):53-59.

[17] 余学海,廖海燕,翟剑萍,等. 蒸汽管回转褐煤干燥及传热特性[J]. 洁净煤技术,2013,19(1):52-54.

YU Xuehai,LIAO Haiyan,ZHAI Jianping,et al. Lignite drying with steam tube royary dryer and its heat transfer characteristics [J]. Clear Coal Technology,2013,29(14):52-54.

[18] 张建丽. WJG-15000型旋翼式干燥机在新景矿选煤厂的应用[J]. 选煤技术,2018(4):130-132.

ZHANG Jianli. Application of the WJG-15000 rotor-type thermal dryer at Xinjingmine coal preparation plant [J]. Coal Preparation Technology,2018(4):130-132.

[19] WU Jing,LI Xuanyou,WANG Hongyao,et al. Experimental study on heat transfer coefficient in a rotary tube dryer [J]. Asia-Pacific Journal of Chemical Engineering,2011,6:312-315.

[20] 吴静,李选友,陈宝明,等. 间接加热式列管回转干燥机传热系数的测试方法[J]. 化工进展,2014,33(9):2266-2272.

WU Jing,LI Xuanyou,CHEN Baoming,et al. Research on measuring heat transfer coefficient in an indirect heating tube rotary dryer[J].Chemical Industry and Engineering Progress,2014,33(9):2266-2272.

[21] 彭强,王汝军,宋凤莲,等. 进料蒸汽加热器的设计优化[J].油气田地面工程,2016,35(5):34-38.

PENG Qiang,WANG Rujun,SONG Fenglian,et al. Design andoptimization of feed steam heater[J].Oil-Gasfield Surface Engineering,2016,35(5):34-38.

[22] 斯派莎克工程(中国)有限公司. 蒸汽和冷凝水系统手册[M].上海:中国科学技术文献出版社,2007.