煤灰流动性研究方法进展

0 引 言

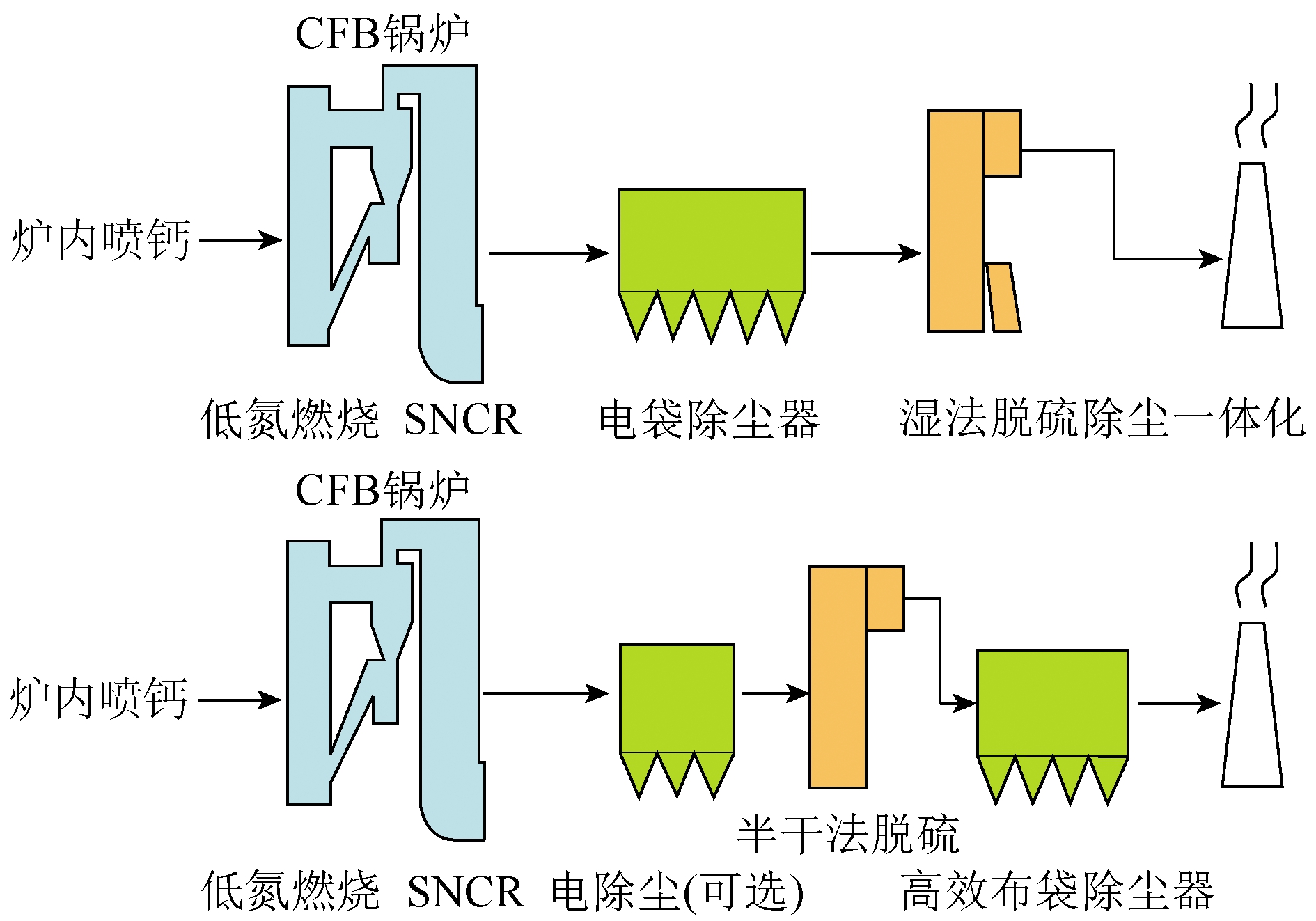

煤是有机质和无机矿物组成的复杂混合物,煤灰的高温熔融性用于描述煤中无机矿物质转化为灰渣后表现的固液相转化行为,是气化用煤和动力用煤的重要指标。早在工业革命前期,煤中无机矿物质被称为煤炭中的“杂质”,因煤灰在斯托克炉中熔融集聚成大块结渣限制了煤燃烧的速率,从而影响了成本和蒸汽产率[1-2]。随着对煤转化率和生产效率的要求进一步提高,煤的热转化过程更趋向于在高温高压的转化器中进行,煤中矿物质在高温条件下的性质变得更为复杂,尤其是液态排渣的燃烧炉和气化炉中,煤中无机矿物质在高温高压下完全熔融以熔渣形式沿冷却管壁流至气化炉底部的渣池中,实现气化炉液态排渣要求煤灰具有合适的熔融性和熔渣黏温特性。另外,出于环境保护和资源利用的目的,煤的热转化设备也增加了配套的气体产物净化和飞灰回收等设备,为了改善由气体中夹杂的飞灰导致的灰沉积等问题,对煤灰熔融性的调控提出了更高的要求[3]。因此,在现代气化和燃烧工业生产中,需要对煤灰的熔融性和熔渣的黏温特性进行综合评价以筛选适用的煤种。

评价煤灰熔融性应用最广泛的方法是煤灰熔融温度测试,设计之初主要用于评价斯托克燃烧炉块煤的结渣性能,后来也用于评价煤和其他固体燃料(生物质、固体废弃物)的灰沉积性[1]。近年来,灰熔融温度也作为粉煤炉设计和操作的指导参数用于预测成渣性和沾污特性等性质[4-6]。煤灰熔融温度测试方法的便捷和低成本使这一方法得到了广泛应用。煤灰的黏温特性用来描述煤灰在高温下形成的熔渣黏度与温度的关系,对于采用液态排渣和水冷壁的气流床,要求煤灰的黏度为2.5~25.0 Pa·s,且在操作温度范围内黏度随温度的波动较小。随着工艺和技术的进步,近年来出现了一些新的煤灰熔融和黏温特性研究方法,不仅包括宏观性质测试方法,模拟计算在煤灰流动性的研究中应用越来越广泛,对于试验难以获得的高温下矿物质组分和熔渣微观结构,模拟计算方法可提供重要的理论依据。宏观性质测试方法的进步和模拟计算方法的广泛应用,使煤灰流动性研究能够更深入地探讨煤灰熔渣的固液相转变机理,为解决不同煤的气化炉适应性提供更精细化的选择和指导方法。

1 煤灰熔融性测试方法

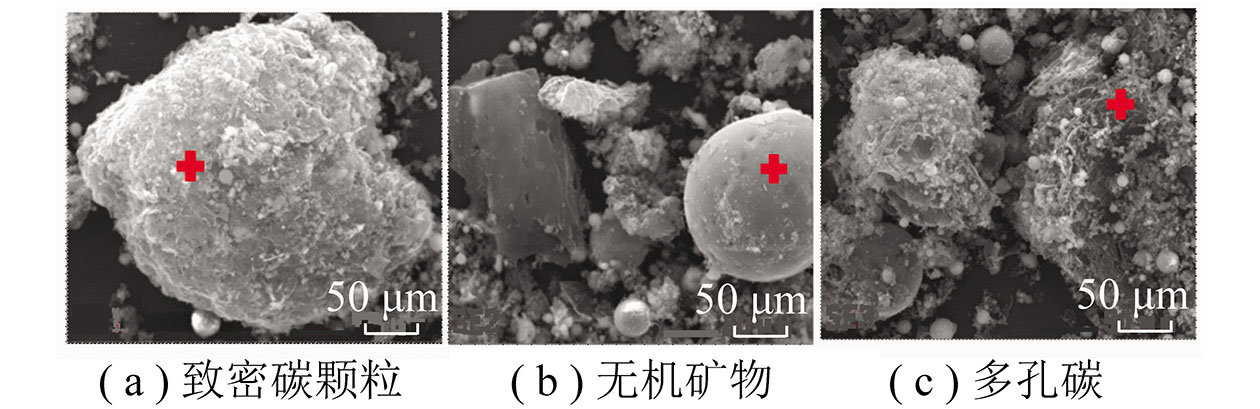

煤中矿物质的来源不同,煤经高温灼烧后剩余残留物的成分复杂,其含量变化范围大,这些成分决定了煤灰的熔融特性[7]。在煤灰中这些成分以硅酸盐、硫酸盐、碳酸盐以及各种金属氧化物的混合物形式存在,当加热到一定温度时混合物开始部分熔化,随着温度的升高,熔化的成分逐渐增多,而不是在某一固定温度固态全部转变为液态,其原因在于各种成分的熔点不同,各种矿物质之间也存在不同的低温共熔温度。因此,煤灰的熔融并非发生在特定的温度点,而是发生在一个温度区间[8]。

目前广泛应用的测量煤灰熔融温度的方法是通过观察煤灰制成的灰锥在升温过程中的形状变化来确定熔融特征温度,该方法最先在陶瓷生产领域应用,后来被广泛应用于对煤灰、生物质灰、固体废弃物燃烧灰的熔融性评价[9]。1885年,德国著名的陶瓷学家赛格(Hermann Seger)发明了窑炉用标准测温锥,称为赛格示温锥(Seger cone),用于测试耐火砖的耐火度。赛格示温锥指示的是软化温度,即灰锥弯曲至灰锥顶部触及底部托板时的温度。此后,煤炭领域也采用了赛格示温锥来比较不同煤的灰熔融性[10-11]。在比较煤灰软化温度时,由于测定方法和条件差别导致不同实验室测定的熔点测试结果差异甚大,有研究报道不同实验室之间测得的相同来源煤样的变形温度可相差达390 ℃[1]。为了获得具有可比性的熔融温度测试结果,美国矿务局于1918年设计了煤灰软化温度的测试标准方法[1,12],通过比较19世纪末到1915年间利用赛格示温锥研究煤灰熔融性的试验,总结了导致熔融温度测试结果差异的因素,在灰成分相同的情况下影响煤灰熔温度的主要是气氛、粒度、灰锥大小、残碳含量、加热速率、灰锥托板的材料等因素[12]。

1.1 灰锥测试法

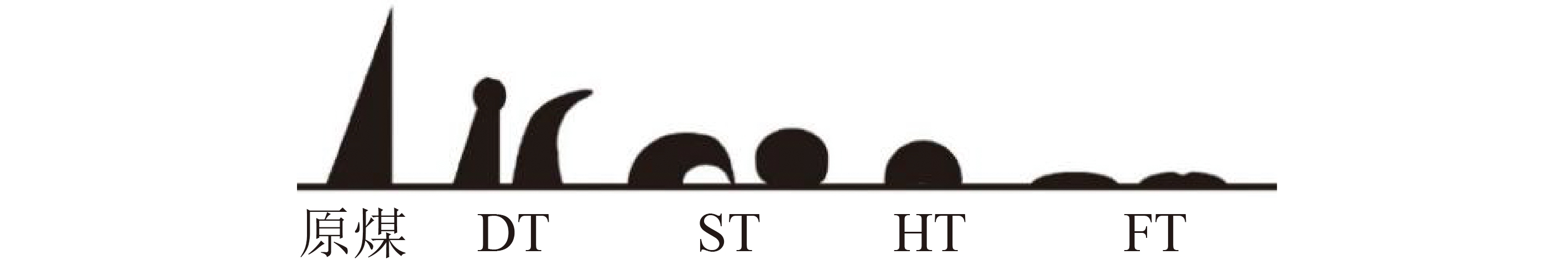

灰熔融温度包括4个特征温度,即开始变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)。煤灰熔融性测试的国标GB/T 219—2008[13]在ISO 540:1995(E)《固体矿物燃料——灰熔融性的测定——管式高温炉法》基础上修改建立。灰锥熔融特征温度示意如图1所示,DT是灰锥尖端或棱开始变圆或弯曲时的温度(特别指出,若灰锥尖保持原形则锥体收缩和倾斜都不算变形温度),ST是灰锥弯曲至锥尖触及托板或灰锥变成球形的温度,HT是灰锥变为近似半球形,高约等于底长一半时的温度,FT是灰锥熔融展开成高度在1.5 mm以下薄层时的温度。此外,还有许多国家建立了熔点测定的标准,如美国标准ASTM D1857—87、澳大利亚标准AS 1038.15、英国标准BS 1016和日本标准JIS M8801。美国标准应用也十分广泛,其测试方法基本与国标一致,但升温程序为高于400 ℃时以(8±3)℃/min升温,而国标的升温程序为高于900 ℃时以5 ℃/min升温,美标所用灰锥的尺寸也比国标中灰锥的尺寸略小,锥体高度和底部截面宽度分别为19和6.4 mm。

图1 灰锥熔融特征温度示意[13]

Fig.1 Schematic diagram of ash cone at fusion temperatures[13]

1.2 ACIRL法(平行板测试法)

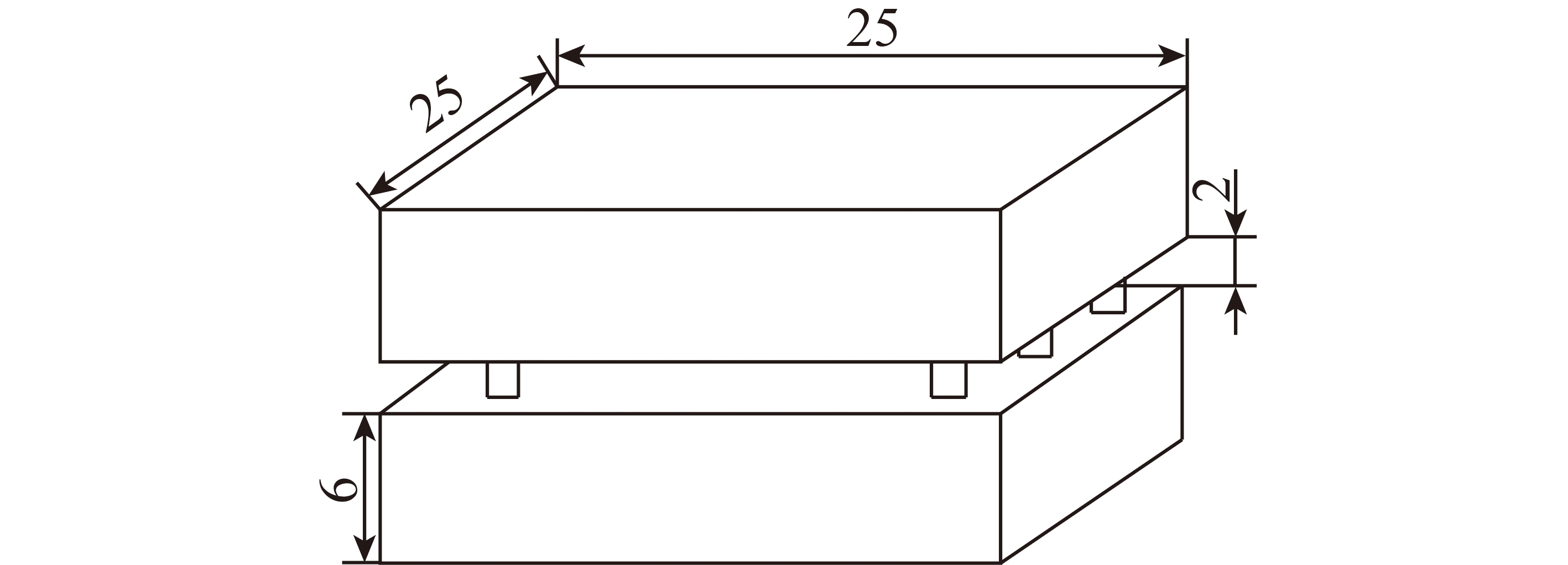

澳大利亚煤工业研究实验室除了沿用美标的熔点测试方法外,还常用ACIRL法评价煤灰熔融性。ACIRL法是将6个用煤灰制成的2 mm×2 mm圆柱体置于2片陶瓷片中(图2),然后将这一装置置于已升温至800 ℃的充满还原性气体的电炉中,以5 ℃/min的速率将灰柱升温至1 600 ℃,每隔10 ℃记录陶瓷平行板之间的距离,通过平行板间距离随温度的变化判断煤灰的熔融性。此方法用同一样品制成的6个灰柱进行测试,有效减少了制样过程和样品不均匀所导致的误差。重复试验表明同一样品2次试验的主要熔融温度MMT(major melting temperature)差值小于10 ℃,连续测定的柱体高度变化即使在较短的温度区间也能够有效地反映熔融性,并能分别将主要熔融温度MMT与DT、85%移动距离温度T85与ST和FT建立线性关系[14]。

图2 ACIRL法测试装置示意[14]

Fig.2 Schematic diagram of ACIRL test device[14]

1.3 德国标准测试法

德国标准测试方法(German norm DIN 51730—1994 & DIN 51730—1998)用热显微镜法确定煤灰的熔融温度。将粉末状样品制成半径和高度为3 mm的圆柱体或边长为3 mm的立方体样品,置于水平式热台显微镜下进行升温和观察,根据样品轮廓的变化确定熔融温度,由于热台配置的炉体较小,能够迅速升温,此方法在600 ℃前的升温速率为60 ℃/min,加热过程中热台显微镜可连续记录样品轮廓的变化[15]。除了获得与灰锥测试类似的特征温度,此方法对于圆柱体高度的连续记录能提供熔融开始阶段的更多信息,因此能够更准确地预测煤灰的烧结温度[16]。

1.4 热机械分析法

澳大利亚纽卡斯大学提出热机械分析也可以用于测试煤灰的熔融性[17]。热机械分析仪的结构如图3所示,热机械分析仪常用于分析材料的热膨胀或收缩性能,而煤灰在高温下也表现出收缩和膨胀等性质。将约50 mg疏松的煤灰放入圆柱形平底石墨坩埚中,用260 kPa压力压紧后插入石墨撞头,将整个装置从室温以50 ℃/min升温至700 ℃,然后以5 ℃/min升温至1 600 ℃,期间撞头上保持100 g的负载,即140 kPa压强于样品和撞头界面处。在升温过程中,灰样逐渐软化,撞头随之没入熔渣中并在样品完全熔融时触及坩埚底部[18]。该方法得到的撞头随煤灰熔融下降的曲线能够反映煤灰在不同温度下的熔融程度[19]。

图3 热机械分析仪示意[18]

Fig.3 Schematic diagram of thermomechanical analyzer[18]

自1998年纽卡斯大学发表了10余篇关于热机械分析用于煤灰熔融性测试的文章,发现热机械分析可反映DT以前煤灰的变化,且热机械分析测得的烧结温度相较于压差法和热传导分析法具有较好的精确度和重复性[20-22];因热机械分析精确度高,提出了用收缩率为25%、50%、70%、90%的温度作为熔融温度的补充,能为熔融温度测试结果误差较大的煤灰提供较精准的特征温度[19];利用热机械分析能够反映煤灰的整个熔融过程的优点,可为添加助剂和混煤等调控煤灰熔融性的工作提供更精确的指导,尤其是针对实际生产中存在的混煤后熔点提高但最开始烧结的温度却并未变化而导致结渣问题的原料[18,23]。

这些方法的原理类似,都是通过被压实的样品在升温过程中的形变来判断其熔融程度。区别在于样品的形状、尺寸和测试程序自动化及连续性程度,因此针对与灰熔融相关的不同情形(结渣、灰沉积、液态排渣等)应采用恰当的评价方法。针对燃烧和气化过程中的结渣和灰沉积等现象,采用连续性和自动化程度较高的测试方法(热台显微镜和热机械分析),能够获得更多有关煤灰开始熔融阶段和烧结阶段的信息;煤灰熔融过程的全阶段测试也有助于将熔融过程宏观现象与对应温度下的微观性质变化联系起来;如果需要判断煤样在操作温度下是否全部熔融,采用传统的灰锥法能够快速获得具有广泛可比性的流动温度。

2 熔融过程

煤灰没有具体的熔点,在缓慢升温过程中,煤灰由收缩到烧结然后逐渐软化成为具有黏性的熔渣。早期研究硅酸盐系统的科学家Day提到,一个由硅酸盐混合物组成的灰锥,当共熔物形成时灰锥变得不再牢固,接下来的熔融过程便由共熔物的量和熔融液相的黏度决定[24]。若起初因低温共熔生成的液相量较大且黏度较低,变形温度便会接近共熔物的熔点;如果还有大量难熔物存在或共熔物的黏度很高,剩余的组分会形成骨架作用使得灰锥难以倒塌,则灰锥的变形温度将更接近难熔组分的熔点。此研究成果说明DT以前生成的液相的含量和黏度对DT有决定性作用。

1995年,Vassilev总结了煤灰的熔融过程机理主要有2种:熔融-溶解(melting-dissolution)和软化-熔融(softening-melting)。以第1种机理熔融的煤灰,熔融最开始阶段形成的是活性较高的低黏度熔融物,具有较高的流动性且能够迅速“溶解”剩余的难熔物,煤灰的HT普遍较低。以第2种机理熔融的煤灰以HT很高的煤灰为主,其软化过程持续较长,随后发生固相的熔融,形成的熔融物黏度较高,导致流动和难熔物的减少十分缓慢[25-26]。此研究结论与Day的结论相呼应,基于对灰锥的观察阐明了2类不同的熔融行为:一类为熔融区间较短的,一类为熔融区间较长的。

Gupta用热机械分析研究了煤灰颗粒转变为熔渣的熔融过程,对煤灰熔融机理进行了细致的描述:在较低温度下,煤灰中的扩散速率较慢,因此熔融相形成缓慢,继续升温,一些开放孔隙变为微孔,减小了孔隙率导致样品收缩,同时熔融和矿物质反应导致了初始液相的形成,初始液相填满开放孔隙也导致样品收缩,熔融相继续与固相发生反应,固相不断减少和液相不断增加,最终导致灰锥的坍塌[17]。此研究对煤灰熔融过程的开始烧结和最终熔融成液相过程进行了描述,且说明了开始熔融时速率较小,是因为固相含量为主的样品中扩散速率较小。

以上研究都从不同角度对熔融过程进行了定性描述,将热机械分析与热台显微镜观测和差示扫描量热分析结合,可对熔融过程的快慢、形貌变化、热效应进行更系统的研究[27-28]。熔融过程示意如图4所示,根据3个阶段的特征将熔融过程分为3个阶段,即液相烧结阶段、主要熔融阶段和自由液相阶段。液相烧结阶段是由最初的低温共熔生成的液相引发的,此阶段的熔融速率取决于初始液相的生成量。由于此阶段烧结引发的体积收缩达到一定限度且下一阶段的共熔温度还未到达,因此收缩曲线上存在平台期[29]。主要熔融阶段的变化是液相量的增加,煤灰从以固相为主的状态转化为以液相为主的状态。自由液相阶段的主要特征是以生成液相黏度的降低和难熔固相量的减少。且DT、FT分别与液相烧结阶段的终止温度Ts1和主要熔融阶段的终止温度Ts2接近,因此基于FT-DT的差值能够推测主要熔融阶段的熔融快慢,根据DT与烧结开始温度的差值可推知熔渣是否会发生快速烧结。

图4 熔融过程示意

Fig.4 Schematic diagram of fusion process

以上熔融机理都强调DT并非煤灰开始熔融的温度,因此针对煤灰沉积、烧结等的研究,获得熔融过程的开始温度比DT更为重要。利用热机械分析能够获得煤灰样品开始收缩时的温度,利用热力学计算能够预测液相最初形成的温度,但与实际生产中可能发生沉积或烧结的温度还存在差异,煤灰在炉中为离散的颗粒或粉末,因此与热机械分析中压紧的样品或热力学计算中的已达到化学平衡样品有所不同,对煤灰熔融过程的进一步研究有助于更准确地预测煤灰可能产生沉积或烧结的特征温度。

3 煤灰黏温特性测试方法

熔渣的流动性是一种非平衡态的性质,通常用黏度表示流动性大小,是施加应力时流体对运动抵抗力的量度。迄今已开发出多种用于黏度测量的技术,如平行板法通过对平行板施加一定的力,计算板的运动速度来测算黏度,检测范围较宽,可覆盖100~1011 Pa·s,但只适用于常温下的测试。落体法测黏度通过测量目标物在液体中下落的时间来确定黏度,测量范围为3~100 000 Pa·s,因此若在高温下测试,被测液体应在一个较长的恒温区内熔融完全。旋转圆筒黏度计测试时被测液体置于圆筒形容器,易于加热和进行封闭测试,黏度测量为0.01~100 Pa·s,是大多数煤渣的理想范围,已被广泛用于测量煤渣的黏度[30]。

3.1 高温旋转黏度测试法

旋转黏度计测量高温熔渣黏度随温度的变化可分为间歇法和连续降温法,间歇法测定多个设定温度下熔渣的平衡黏度,黏温特性曲线则是将多个测试点连接而成。连续降温测试是程序降温过程中连续测量转子的扭矩以测算黏度的连续变化,仪器的自动化程度更高。旋转黏度计示意如图5所示,连续降温法的测试程序为[29,31]:① 用高温灰化法制备煤灰;② 预熔煤灰后冷却渣块,预熔温度根据流动温度或完全液相温度确定;③ 渣块置于黏度计圆筒坩埚,并于指定气氛中再次升温至完全熔融;④ 程序降温并测试黏度,降温速率为1~5 ℃/min;⑤ 当黏度数值超过300 Pa·s时提升转子,完成测试。研究表明降温速率对结晶渣的连续测试法结果影响很大,降温速率越快,临界黏度温度越低,因为晶体在较短的停留时间内析出量更少[31]。旋转黏度计中内转子旋转,外部圆筒型坩埚固定,但测试过程中可能转子的位置可能并不位于圆筒的中心,从而导致黏度测试结果产生较大的波动。该方法能够在较宽的温度范围内对黏度进行较精确测试,但所需样品量较大,每次约需100 g煤灰,因此测试前的准备工作耗时较长。

图5 旋转式高温黏度仪示意

Fig.5 Schematic diagram of rotary high temperature viscometer

3.2 斜面测试法

澳大利亚研究者提出了一种基于斜面的黏度测试方法[32],该方法的测试流程为:取200 mg煤灰置于倾斜放置的刚玉板上,在设定测试温度下推入充满氩气的管式炉炉膛中,同时将气氛切换为含有1% CO和99% N2的弱还原气体,40 min后将样品移出恒温区,并用纯氩气淬火降温。熔融的样品将在倾斜板上流动形成一定厚度和接触角的熔渣层,如图6所示,根据一定倾角β下单位时间内熔渣层的运动长度L′可以对黏度μ进行测算(θa为前进角,(°);θr为后退角,(°);δ为熔渣层厚度,mm;L为平面长度,mm)。

ln μ=Acos β+Bln L′+C

ln μ=Acos β+Bln L′+C

(1)

式中,参数A=3.282 281,B=1.882 827,C=7.397 108。

图6 倾斜板式黏度测量法示意[32]

Fig.6 Schematic diagram of inclined plate viscosity measurement method[32]

该方法测试的黏度范围较窄,温度为1 400 ℃时黏度测试的上限约为17.9 Pa·s,气化炉排渣的黏度上限为25 Pa·s,因此从工程设计角度,已经能够实现可用燃料的快速筛选。

4 模拟计算在煤灰流动性研究的应用

4.1 热力学计算

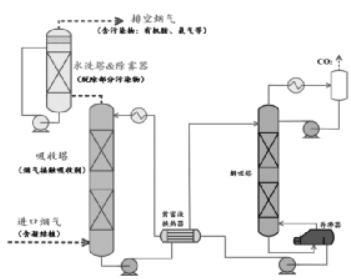

熔融性和黏温特性都是煤灰在高温下表现出的宏观性质,本质上取决于固液相性质及其相互转化规律,但高温下煤灰中液相或非晶态固体的信息很难通过试验获得,热力学计算能够弥补试验手段的不足。商业软件FactSage发布后,热力学计算方法在灰化学研究中应用越来越广泛[33]。FactSage利用已有的热力学数据库对A12O3-SiO2-CaO-FeO-Fe2O3系统在高温下的相平衡进行了优化和简化,除了热力学计算能够得到的液相温度固相温度和相组分以外,还能直接对达到某一液相温度所需要的助熔剂量进行计算[34-35]。

热力学计算有利于煤灰熔融性的研究。首先,热力学计算可用于预测煤灰熔融性。1981年Huggins通过在煤灰中分别添加CaO、Fe2O3、K2O研究了熔融温度随组分的变化,发现熔融温度的变化与三元相图SiO2-Al2O3-XO(X=Fe、Ca、K)中获得的液相温度趋势变化一致[36],奠定了此后研究中用热力学计算结果预测熔融温度随组分变化的基础。其次,通过热力学计算可知试验难以获得的平衡时固液相相对含量及固液相组成。Wibberley用热力学计算预测到碱性化合物有可能参与形成低熔点硅酸盐,该低熔点硅酸盐在颗粒表面形成较薄的低黏度液相膜引发了最初的灰沉积,根据预测的初始液相生成温度用试验验证了热力学的预测结果[37-38]。热力学计算所预测的相是基于吉布斯自由能最低条件给出的最有可能存在的矿物质,因此当XRD只能测定晶体成分时,热力学计算能够获得固相中的其他非晶体组分的信息[39]。热力学计算获得的液相组分还用于液相部分黏度的预测[40-42]。

4.2 分子模拟方法

近年来分子模拟等微观研究方法在煤的灰化学领域的应用也屡见不鲜。分子模拟可以探索煤灰在高温下演化的微观机理,并通过计算体系结构、电子数和热力学等参数以分析物质间的相互作用关系及宏观性质变化趋势。其中量子力学计算方法侧重于矿物质的演变和相互反应机理;经典分子动力学方法模拟的体系大小是量子化学模拟体系的100倍或更高,可以模拟温度和压力变化时整个体系的平均结构参数的变化,通过微观模拟揭示宏观特性,因此熔融性和黏温特性的分子模拟以分子动力学方法为主。试验通常在宏观上取样和观测,包含具有不同构象的原子或分子,因此从微观信息到宏观的可观察量,可以利用统计力学知识获得具有足够代表性的构象使模拟计算结果与试验更符合。

4.2.1 分子动力学研究熔融性的方法

煤灰熔融时分子系统的体积、密度、能量及均方根位移等结构参数会发生显著变化,通过分析这些参数可确定体系熔点,对应的研究方法主要包括直接加热法、固液界面法、空位法和自由能法。直接加热法是对晶体持续升温观察期晶体结构的变化,以确定其结构分解时的温度。Dai等[43]综合考虑了计算的复杂度与计算结果的准确性,采用直接加热法计算煤灰的熔融性并研究硅铝比的变化对于煤灰熔融性的影响,该研究从体积和均方位移的变化确定模拟体系的熔点;并从氧键类型变化阐述煤灰的熔融性随硅铝比变化的原因[46]。直接法的缺点是由于加热过程中晶体成核困难而导致计算结果偏高。固液界面法和空位法分利用界面效应和加入空位点的方法以避免过热的现象。Feng等[44]对比了直接加热法、空位法和固液界面法,发现固液界面法计算所需体系更大,且耗时更长,才可获得合理的结果[47]。自由能法对于复杂分子熔化温度的预测效果较好,但在煤灰熔融性研究中应用还不广泛。建立复杂的模型或采用较大模拟体系可以提高计算结果的准确度,但也会增加计算的复杂程度及所耗费的机时。煤灰体系模型的选择和计算应综合考虑计算的复杂度与计算结果的准确性。

4.2.2 分子动力学研究黏温特性的方法

分子动力学模拟是研究流体黏度的重要方法,黏度的计算方法包括平衡分子动力学以及非平衡分子动力学方法。平衡分子动力学方法采用Green-Kubo公式或Stokes-Einstein公式计算体系处于平衡状态下牛顿流体的黏度,需给体系足够长的平衡时间以保证体系处于平衡状态,2个计算公式[45-46]分别为

![]()

(2)

式中,η为体系黏度;V为体系体积;T为体系温度;kB为波尔兹曼常数;Pαβ为应力张量;t0为开始时间;t为平衡时间。

![]()

(3)

式中,D为扩散系数;λ为体系温度。

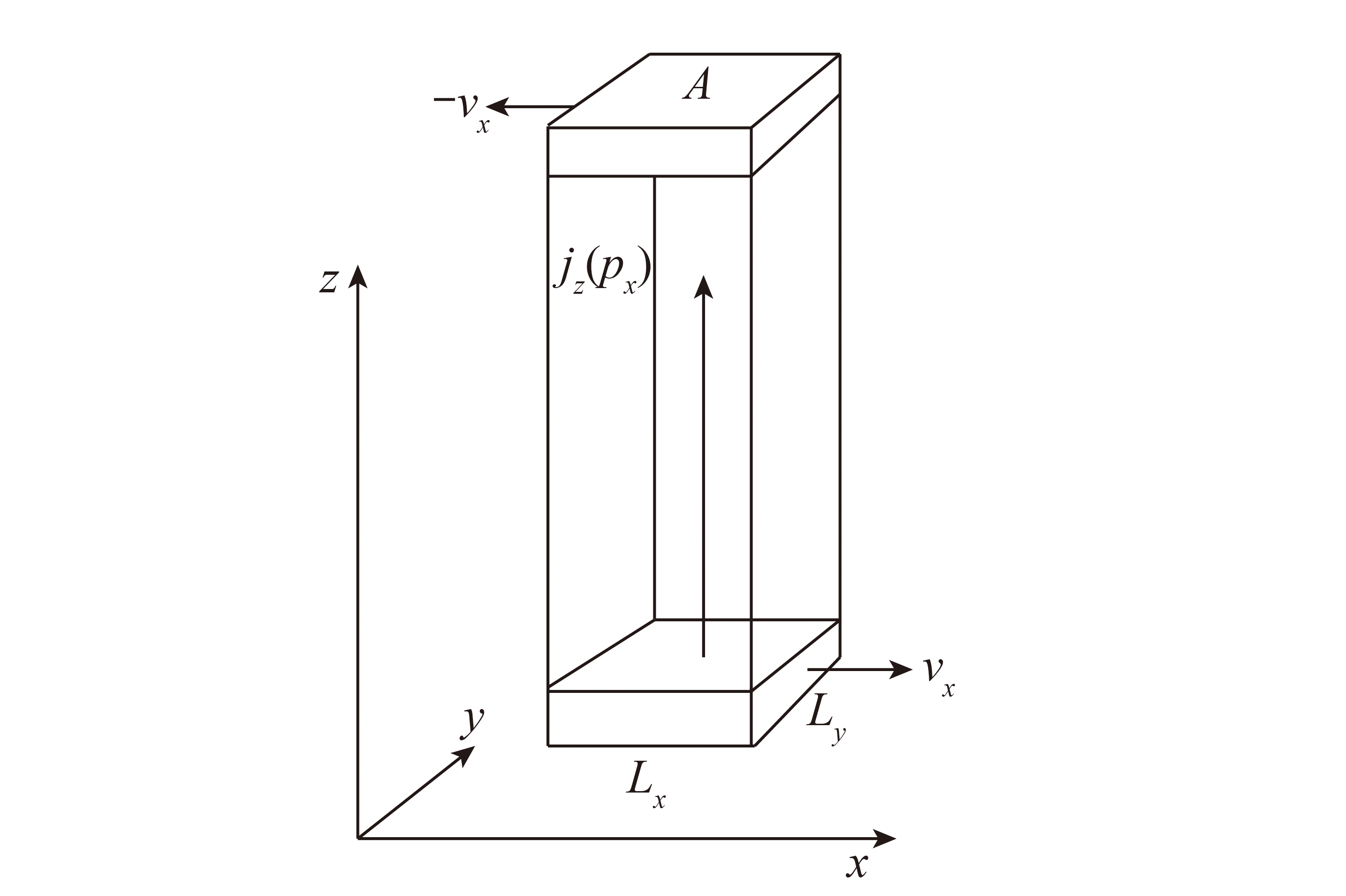

非平衡分子动力学的方法是平衡分子动力学方法的一种补充,主要特点在于模拟过程中给体系一个能量微扰(图7,A为区域面积;Lx、Ly分别为流体x、y方向的长度;Vx为流体速度在x方向上的分量),通过分析体系产生的动量通量和剪切速率变化计算体系的黏度[47],黏度的计算公式为

![]()

(4)

图7 非平衡态几何示意[48]

Fig.7 Geometry of the non-equilibrium situation[48]

式中,Jz为动量通量;px为x轴方向的应力;![]() 为剪切速率。

为剪切速率。

这种方法可以更准确模拟复杂流体的剪切稀化过程,但体系受到外界微扰后,动量通量的确定比较困难。因此考虑为体系设定固定的动量通量,计算体系能量的变化,进而确定体系黏度,这种方法称为反非平衡分子动力学的方法[48]。

平衡分子动力学方法应用于液态氩气及金属铁等体系的黏度计算都能得到较合理的结果[49]。在铜铝合金的黏度计算中,非平衡分子动力学的方法对黏度的计算结果更接近试验值[50];但是煤灰体系相较金属体系更复杂,利用分子动力学方法研究煤灰的黏温特性还处于探索阶段。Dai等[43]采用平衡分子动力学的方法计算不同硅铝比的煤灰体系的黏温曲线以探究硅铝比对煤灰黏度的影响,发现体系黏度随硅铝比的增加而增加[46];Li 等[51]采用平衡分子动力学和反非平衡分子动力学2种方法模拟得到焦炭灰的黏度随体系中SiO2含量的变化趋势,结果与FactSage计算结果和文献报道的相似体系黏度值接近,证明了其结果的准确性,也说明分子动力学在煤灰黏温特性的应用前景[54]。分子模拟的方法研究煤灰黏温特性可以认识其微观机理,但不同方法的适用性及计算结果的普适性还需要进一步的论证。

5 结语与展望

煤灰流动性涵盖其熔融性和黏温特性。传统的熔融测试方法已无法满足现代气化精细化生产操控的要求,熔融过程全阶段的测试有助于指导实际生产;高温旋转黏度计测试黏温特性存在耗时长且流程繁杂等问题,用更简便和省时的方法实现对适用样品的黏温特性的快速筛选的测试是黏温特性测试发展的方向。

热力学计算和分子动力学等模拟计算方法对于了解熔渣微观结构和性质具有重要的意义,而且随着对煤灰熔融过程研究的进一步深入,熔融性和黏温特性等宏观性质将更易于用固液相转变、熔渣结构变化、矿物质组成等微观性质来揭示,这对于更准确地预测和调控煤灰的熔融性和黏温特性十分关键。

[1] FIELDNER A C,FEILD A L. A new method and furnace for the determination of the softening temperature of coal ash under fuel-bed conditions[J].Journal of Industrial & Engineering Chemistry,1915,7(10):829-835.

[2] BENSON S A,SONDREAL E A. Ash-related issues during combustion and gasification[C]//Impact of Mineral Impurities in Solid Fuel Combustion.1999.

[3] WENJIA S,LIHUA T,XUEDONG Z H U,et al. Fusibility and flow properties of shell gasifier slag[J].Journal of Chemical Industry and Engineering(China),2009,60(7):1781-1786.

[4] FRIEDRICH F D,LEE G K,MITCHELL E R. Combustion and fouling characteristics of two canadian lignites[J]. Journal of Engineering for Power,1972,94(2):127-132.

[5] DEGEREJI M U,INGHAM D B,MA L,et al. Prediction of ash slagging propensity in a pulverized coal combustion furnace[J]. Fuel,2012,101:171-178.

[6] BARROSO J,BALLESTER J,PINA A. Study of coal ash deposition in an entrained flow reactor:Assessment of traditional and alternative slagging indices[J]. Fuel Processing Technology,2007,88(9):865-876.

[7] VASSILEV S V,KITANO K,VASSILEVA C G. Some relationships between coal rank and chemical and mineral composition[J]. Fuel,1996,75(13):1537-1542.

[8] VORRES K S. Effect of composition on melting behavior of coal ash[J]. Journal of Engineering for Power,1979,101(4):497-499.

[9] WIKIPEDIA CONTRIBUTORS. Pyrometric cone:Wikipedia:The free encyclopedia[EB/OL].[2020-01-17].https://en.wikipedia.org/w/index.php?title=Pyrometric_cone&oldid=936267878.

[10] CLEMENT J K. The work of the chemical laboratories of the bureau of mines[J]. Journal of Industrial & Engineering Chemistry,1911,3(2):96-99.

[11] RUBY G B.The fusibility of coal ash[D].USA:University of Illinois,1915.

[12] FIELDNER A C,HALL A E,FEILD A L The fusibility of coal ash and the determination of the softening temperature[R]. US Government Printing Office:Bureau of Mines,1918.

[13] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.煤灰熔融性的测定方法:GB/T 219—2008[S].北京:中国标准出版社,2008.

[14] KAHRAMAN H,BOS F,REIFENSTEIN A,et al. Application of a new ash fusion test to theodore coals[J]. Fuel,1998,77(9/10):1005-1011.

[15] LLORENTE M J F,LAPLAZA J M M,CUADRADO R E,et al. Ash behaviour of lignocellulosic biomass in bubbling fluidised bed combustion[J]. Fuel,2006,85(9):1157-1165.

[16] FERN NDEZ LLORENTE M J,CARRASCO GARCíA J E. Comparing methods for predicting the sintering of biomass ash in combustion[J]. Fuel,2005,84(14/15):1893-1900.

NDEZ LLORENTE M J,CARRASCO GARCíA J E. Comparing methods for predicting the sintering of biomass ash in combustion[J]. Fuel,2005,84(14/15):1893-1900.

[17] GUPTA S K,WALL T F,CREELMAN R A,et al. Ash fusion temperatures and the transformations of coal ash particles to slag[J]. Fuel Processing Technology,1998,56(1/2):33-43.

[18] BRYANT G W,BROWNING G J,EMANUEL H,et al. The fusibility of blended coal ash[J]. Energy & Fuels,2000,14(2):316-325.

[19] GUPTA S K,GUPTA R P,BRYANT G W,et al. Thermomechanical analysis and alternative ash fusibility temperatures[C]//Impact of Mineral Impurities in Solid Fuel Combustion. New York:Kluwer Academic/Plenum,1999.

[20] GUPTA S K,GUPTA R P,BRYANT G W,et al. The effect of potassium on the fusibility of coal ashes with high silica and alumina levels[J]. Fuel,1998,77(11):1195-1201.

[21] WALL T F,GUPTA S K,GUPTA R P,et al. False deformation temperatures for ash fusibility associated with the conditions for ash preparation[J]. Fuel,1999,78(9):1057-1063.

[22] AL-OTOOM A Y,BRYANT G W,ELLIOTT L K,et al. Experimental options for determining the temperature for the onset of sintering of coal ash[J]. Energy & Fuels,2000,14(1):227-233.

[23] MASIA A A T,BUHRE B J P,GUPTA R P,et al. Use of TMA to predict deposition behaviour of biomass fuels[J]. Fuel,2007,86(15):2446-2456.

[24] DAY A L,SHEPHERD E S. The lime-silica series of minerals.1[J]. Journal of the American Chemical Society,1906,28(9):1089-1114.

[25] VASSILEV S V,KITANO K,TAKEDA S,et al. Influence of mineral and chemical composition of coal ashes on their fusibility[J]. Fuel Processing Technology,1995,45(1):27-51.

[26] VASSILEV S V,VASSILEVA C G,BAXTER D,et al. A new approach for the combined chemical and mineral classification of the inorganic matter in coal. 2. Potential applications of the classification systems[J]. Fuel,2009,88(2):246-254.

[27] YAN T,BAI J,KONG L,et al. Effect of SiO2/Al2O3 on fusion behavior of coal ash at high temperature[J]. Fuel,2017,193:275-283.

[28] YAN T,KONG L,BAI J,et al. Thermomechanical analysis of coal ash fusion behavior[J]. Chemical Engineering Science,2016,147:74-82.

[29] 白进,李文,孔令学,等. 气化过程的灰化学及其应用[J]. 煤炭加工与综合利用,2015(2):10-17.

[30] VARGAS S,FRANDSEN F J,DAM-JOHANSEN K. Rheological properties of high-temperature melts of coal ashes and other silicates[J]. Progress in Energy and Combustion Science,2001,27(3):237-429.

[31] KONG L X,BAI J,LI W,et al. The internal and external factor on coal ash slag viscosity at high temperatures,part 1:Effect of cooling rate on slag viscosity,measured continuously[J]. Fuel,2015,158:968-975.

[32] DAI B,WU X,ZHANG L. Establishing a novel and yet simple methodology based on the use of modified inclined plane(M-IP) for high-temperature slag viscosity measurement[J]. Fuel,2018,233:299-308.

[33] BALE C,CHARTRAND P,DEGTEROV S A,et al. Factsage thermochemical software and databases[J]. Calphad-Computer Coupling of Phase Diagrams and Thermochemistry,2002,26(2):189-228.

[34] JAK E,DEGTEROV S,HAYES P C,et al. Thermodynamic modelling of the system Al2O3-SiO2-CaO-FeO-Fe2O3 to predict the flux requirements for coal ash slags[J]. Fuel,1998,77(1/2):77-84.

[35] JAK E. Prediction of coal ash fusion temperatures with the F*A*C*T thermodynamic computer package[J]. Fuel,2002,81(13):1655-1668.

[36] HUGGINS F E,KOSMACK D A,HUFFMAN G P. Correlation between ash-fusion temperatures and ternary equilibrium phase-diagrams[J]. Fuel,1981,60(7):577-584.

[37] WIBBERLEY L J,WALL T F. Alkali-ash reactions and deposit formation in pulverized-coal-fired boilers:The thermodynamic aspects involving silica,sodium,sulphur and chlorine[J]. Fuel,1982,61(1):87-92.

[38] WIBBERLEY L J,WALL T F. Alkali-ash reactions and deposit formation in pulverized-coal-fired boilers:Experimental aspects of sodium silicate formation and the formation of deposits[J]. Fuel,1982,61(1):93-99.

[39] VAN DYK J C,MELZER S,SOBIECKI A. Mineral matter transformation during Sasol-Lurgi fixed bed dry bottom gasification - utilization of htard and factsage modelling[J]. Minerals Engineering,2006,19(10):1126-1135.

[40] VAN DYK J C,WAANDERS F B,BENSON S A,et al. Viscosity predictions of the slag composition of gasified coal,utilizing factsage equilibrium modelling[J]. Fuel,2009,88(1):67-74.

[41] NENTWIG T,KONDRATIEV A,YAZHENSKIKH E,et al. Viscosity model for oxide melts relevant to coal ash slags based on the associate species thermodynamic model[J]. Energy & Fuels,2013,27(11):6469-6476.

[42] JUNG B J,SCHOBERT H H. Improved prediction of coal ash slag viscosity by thermodynamic modeling of liquid-phase composition[J]. Energy & Fuels,1992,6(4):387-398.

[43] DAI X,HE J,BAI J,et al. Ash fusion properties from molecular dynamics simulation:Role of the ratio of silicon and aluminum[J]. Energy & Fuels,2016,30(3):2407-2413.

[44] FENG H,ZHOU J,QIAN Y. Atomistic simulations of the solid-liquid transition of 1-ethyl-3-methyl imidazolium bromide ionic liquid[J]. The Journal of Chemical Physics,2011,135(14):144501.

[45] DAIVIS P J,EVANS D J. Comparison of constant pressure and constant volume nonequilibrium simulations of sheared model decane[J]. The Journal of Chemical Physics,1994,100(1):541-547.

[46] SCHOEN M,HOHEISEL C. The shear viscosity of a lennard-jones fluid calculated by equilibrium molecular dynamics[J]. Molecular Physics,1985,56(3):653-672.

[47] ERPENBECK J J. Shear viscosity of the hard-sphere fluid via nonequilibrium molecular dynamics[J]. Physical Review Letters,1984,52(15):1333-1335.

[48] MüLLER-PLATHE F. Reversing the perturbation in nonequilibrium molecular dynamics:An easy way to calculate the shear viscosity of fluids[J]. Physical Review E,1999,59(5):4894-4898.

[49] LISHCHUK S V. Role of three-body interactions in formation of bulk viscosity in liquid argon[J]. The Journal of Chemical Physics,2012,136(16):164501.

[50] TRYBULA M E. Structure and transport properties of the liquid Al80Cu20 alloy - a molecular dynamics study[J]. Computational Materials Science,2016,122:341-352.

[51] LI K,BOUHADJA M,KHANNA R,et al. Influence of sio2 reduction on the local structural order and fluidity of molten coke ash in the high temperature zone of a blast furnace:A molecular dynamics simulation investigation[J]. Fuel,2016,186:561-570.

Advances in research methods of coal ash fluidity

移动阅读

YAN Tinggui,BAI Jin,KONG Lingxue,et al.Advances in research methods of coal ash fluidity[J].Clean Coal Technology,2020,26(1):90-98.