低阶煤直接液化油中酚-芳烃-环烷烃的分离

樊文俊,陈鹏举,冯 杰,李文英

(太原理工大学山西省煤科学与技术-省部共建国家重点实验室培育基地,山西太原 030024)

摘 要:为获得煤直接液化油品中典型组分的分离方法并实现工艺过程的优化,选用含酚、芳烃、环烷烃化合物典型组分的褐煤直接液化油180~200℃馏分为研究对象,利用筛选后的三甘醇、环丁砜2种萃取剂进行液化油组分的萃取精馏。根据所得试验数据在Aspen Plus中构建了萃取精馏-萃取两步分离工艺。结果表明,利用本方法可以分离得到纯度(质量分数)为79.94%芳烃、81.15%烷烃、95.75%粗酚,油品的收率为99.23%。能耗分析表明:脱酚工艺耗能最多,占总能耗的68.66%;预精馏工艺通过选择分离54.82%的原料可节能70.53%,产品单位能耗降低了46.67%。通过简化工艺可大幅减少萃取剂吸热能耗,进而降低分离过程的能耗。

关键词:煤直接液化油;分离;萃取精馏;萃取剂;萃取

0 引 言

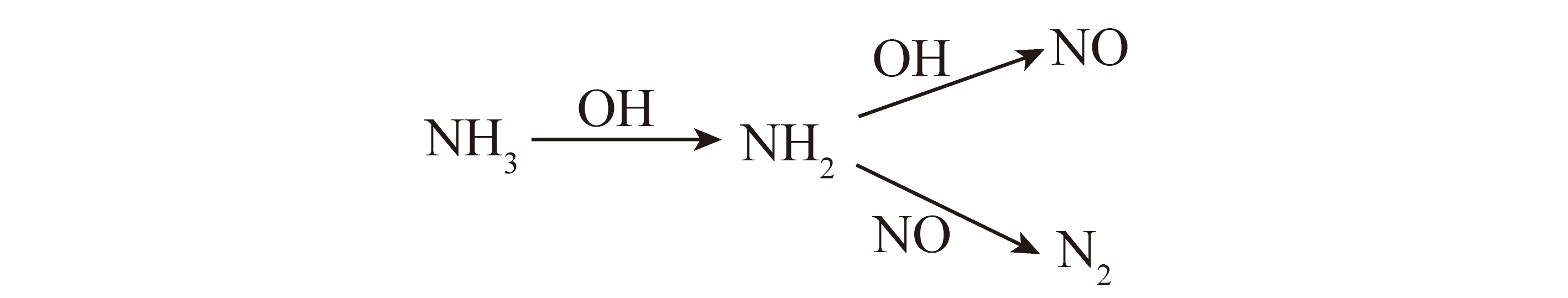

煤直接液化(DCL)技术旨在生产石油替代品,增加液体燃料油的来源以降低我国石油对外依存度[1]。但考虑到我国能源结构禀赋特征以及煤炭加工利用的全产业链配置,若将低阶煤DCL的产品定位于汽柴油,会导致煤化工产业链与石油化工趋同。全组分加氢不仅浪费了DCL中芳香结构,降低了产品的特性[2],还需增加额外的氢耗。因此,将低阶煤DCL产品中的芳环结构及酚类以化学品的形式保留在液化油中,在进一步加氢提质之前分离出酚类化合物及芳烃和环烷烃,既可保证DCL产品的特点,又可得到高附加值的化学品和功能化学品。

低阶煤的液化产品主要组成为芳烃、环烷烃和酚类的混合物。由于酚在液化油精馏过程中会与芳烃共沸,因此仅利用沸点差异的精馏方法难以实现DCL中酚的分离,而且酚是极性组分,如果不能在分离芳烃和烷烃前将酚脱除,酚的存在会严重干扰其余组分的分离。对于酚类化合物的分离,目前多采取碱洗酸提法、沉淀法、络合法、萃取、吸附以及与精馏相结合的方式进行研究。Tian等[3]用氨基柱固相萃取法分离神华液化油150~180℃馏分中的酚类化合物,并以不同的洗脱液富集到不同酚类产品;高振楠等[4]利用碱洗酸提法分离液化油中酚类化合物,并以IBP~280℃馏分油探究了最优的碱洗条件。赵渊等[5]开发了萃取-反萃取工艺提取液化油中酚类化合物。此外,离子液体[6]及低共熔法[7]对于模型油中酚的提取也有良好的分离效率。芳烃与环烷烃的分离相对比较成熟,如渗透气化膜分离[8]、液液萃取[9-11]、萃取精馏[12-13]等。

碱液萃取工艺的成本低、污染高;有机溶剂萃取工艺的成本高、能耗高。完全分离液化油中酚-芳烃-烷烃的难度大,成本高。分离成本高于产物价格时,液化油分离过程经济性差。若以萃取精馏和溶剂萃取工艺等非水工艺,将液化油部分分离为粗酚、喷气燃料(环烷烃为主)和剩余液化油3类组分,将有助于协调分离效率和分离成本的矛盾,分离工艺应用更广。本文拟以萃取精馏工艺提酚,溶剂萃取工艺从脱酚油中萃余燃料油,并通过流程模拟优化萃取精馏-萃取组合工艺。

1 试 验

1.1 工艺设计及样品选择

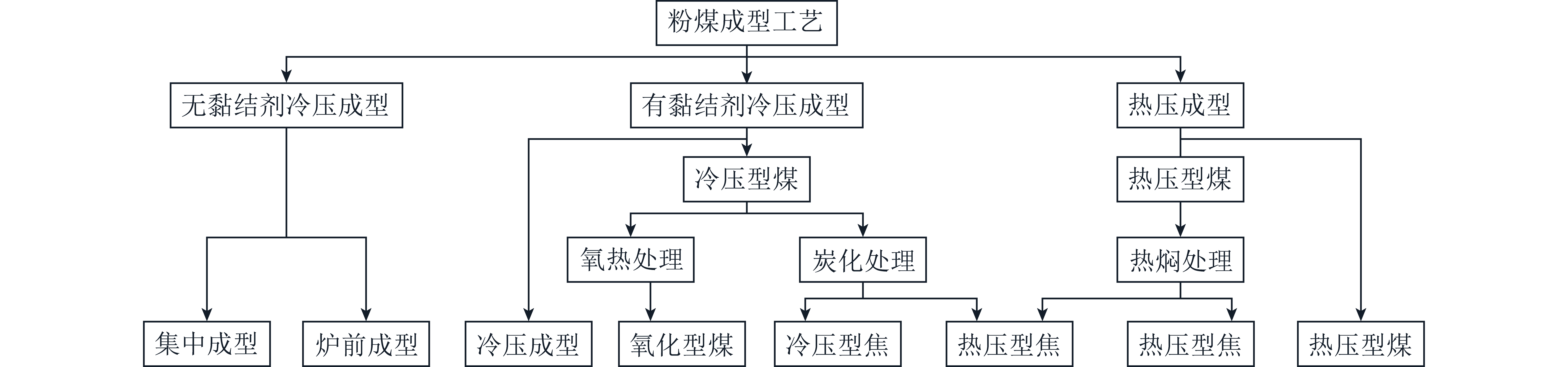

低阶煤DCL中主要组成为芳烃、酚类化合物和环烷烃,分离后分别得到酚类、芳烃和环烷烃产品。由于3类混合物分子间相互作用形成复杂的共沸体系,导致普通精馏过程中夹带严重,这是液化油分离困难的主要原因之一。氧是油品中含量最多的杂原子,在传统工艺中通过碱液萃取工艺或催化加氢工艺被脱除。这个方法需使用大量水,还会产生设备腐蚀、污水以及增加氢耗。因此,本文拟采用新的萃取精馏工艺分离粗酚产品,萃取精馏法分离酚-芳烃得到脱酚油和粗酚后,再从脱酚油中抽提芳烃。

本文选择DCL馏分段中分离难度较高的180~200℃高酚馏分油作为研究对象。图1为低阶煤DCL 180~200℃的GC-MS分析结果。GC-MS检测条件:HP-5毛细管色谱柱(30 m×0.25 mm×0.25 μm),进样口温度250℃,载气为氦气,进样量0.2 μL,柱流量为1 mL/min,分流比为120∶1;升温程序为柱温80~285℃(升温速率5℃/min),质量数扫描范围10~550 amu。

图1 煤直接液化油180~200℃馏分段的总离子流色谱

Fig.1 TIC diagram of 180-200 ℃ distillate of direct coal liquefaction oil

根据高酚粗油分析结果,分别以组分中含量较多、结构特征明显的四氢萘、间甲酚、十氢萘作为模型化合物。其中,萃取精馏以气-液平衡组成判断溶剂的选择性((y1/x1)/(y2/x2),其中,x、y分别为液相、气相组成,1代表四氢萘,2代表间甲酚)。

1.2 气液平衡试验

取100 mL混合溶液,注入气液平衡试验装置(图2)。样品在沸腾室中爆沸产生的气液混合物快速通过提升管,喷入气液平衡分离室,液体流入液相凝液取样瓶中;气体经冷凝冷却器冷却后进入气相凝液取样瓶。取样瓶中液体经溢流管汇入混合器,回流至沸腾室。30 min后,收集气、液相样品。

图2 气液平衡试验装置

Fig.2 Experiment device of balance of steam and fluid

1.3 液-液平衡试验

将脱酚油模型化合物(50%四氢萘,50%十氢萘,均为质量分数,下同)与环丁砜以不同比例(质量比0.05 ∶1~1 ∶0.05)均匀混合。 静置5 h后,取上下层溶液检测。

1.4 液化油分离工艺的模拟

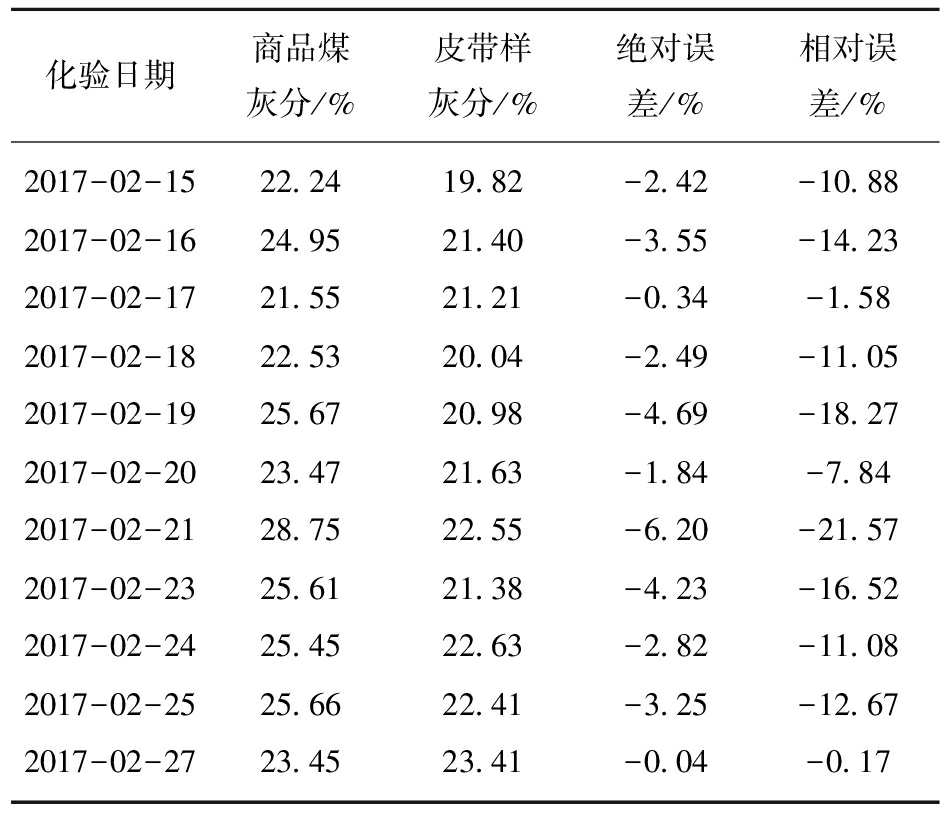

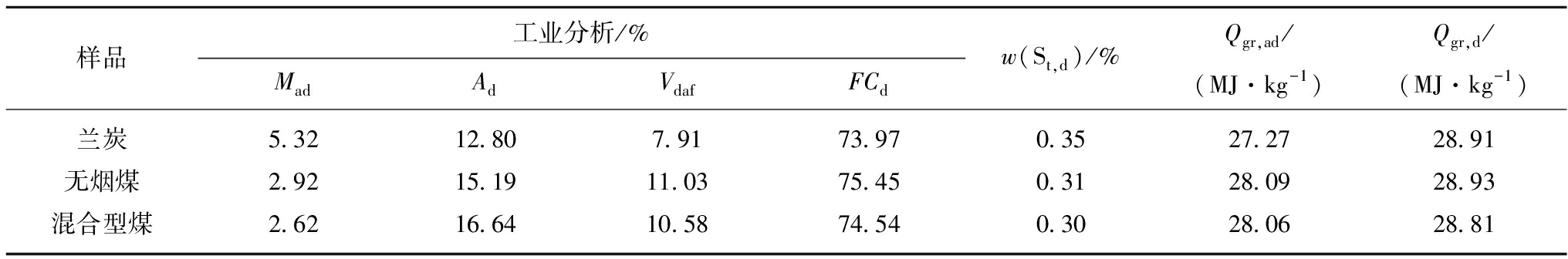

液化油组成复杂,GC-MS不能完全分析、准确定量。表1中物质(置信度>80%)仅有86.56%被谱库检索。液化油虚拟组成模型化合物见表2。

表1 煤液化油180~200℃馏分段组成

Table 1 Compositions of 180-200℃direct coal liquefaction oil

表2 180~200℃馏分段煤液化油模型化合物

Table 2 Model compounds of 180-200℃coal liquefaction oil

利用Aspen Plus搭建液化油分离工艺的稳态模型:液化油原料先经过萃取精馏塔脱酚,塔顶产出脱酚油,塔釜产出富含酚类化合物的萃取剂;脱酚油流股进入萃取塔,经溶剂抽提后得到烷烃(萃余产品)和富含芳烃的萃取剂;2种萃取剂经溶剂回收塔,分别产出酚、芳烃产品,并循环使用。萃取精馏塔与萃取塔分别采用RadFrac和Extract计算模块,UNIFAC热力学模型[14],主要参数如下:液化油的进料量为100 kg/h,泡点进料,常压操作,如图3所示。

图3 180~200℃馏分油分离工艺流程

Fig.3 Separation flowsheet of 180-200 ℃ fraction of direct coal liquefaction oil

2 结果与讨论

2.1 溶剂筛选

2.1.1 萃取精馏提酚工艺的溶剂选择

萃取剂是影响萃取过程、工艺效率最关键的因素。通过计算气-液相分配系数发现:甘油(21.00)、三乙醇胺(12.03)和三甘醇(10.48)选择性最高(表3)。由于甘油黏度较大,三乙醇胺毒性和刺激性较强,选三甘醇为DCL萃取精馏溶剂。

表3 待选溶剂参数

Table 3 Parameters of solvents

2.1.2 烷烃/芳烃萃取分离工艺的溶剂选择

萃取剂通过改变四氢萘(THN)和十氢萘(DHN)在液-液平衡体系中的分配系数而实现分离。相图中平衡区面积越大,萃取剂溶解性越差;两相区结线(图4中虚线)的斜率越大,选择性越好[15]。结果表明:① 三甘醇(TEG)的溶解力和选择性都差(图4(a));② DMSO(图4(b))和环丁砜(图4(c))的性能较接近:DMSO溶解能力略强,而环丁砜的选择性较好。由于与萃取物沸点差大的溶剂更易回收,故选择环丁砜(287.30℃)作萃取剂。

图4 四氢萘-十氢萘-萃取剂的三元相图

Fig.4 Ternary map of THN-DHN-extractant

2.2 萃取剂加入量对分离的影响

分别以四氢萘(THN)、间甲酚和十氢萘(DHN)为模型化合物,研究萃取剂(三甘醇和环丁砜)用量对分离结果的影响。

2.2.1 三甘醇

图5为间甲酚-四氢萘(THN)的T-x-y图,可以看出:①在精馏过程中,气液相的组成接近,间甲酚和四氢萘较难分离;②二者在间甲酚∶四氢萘=1∶1附近形成共沸物。芳烃和酚类化合物的共沸现象是影响液化油分离的重要因素。

图5 间甲酚-四氢萘的T-x-y图

Fig.5 T-x-y of m-cresol and tetralin

通过考察间甲酚-四氢萘-三甘醇的剩余曲线发现:精馏体系分为I、II两个精馏区(图6)。其中,I区为三甘醇-间甲酚-THN混合物;II区为三甘醇-THN混合物。由此推断:①间甲酚-THN的共沸物基本得到消除;②芳烃和三甘醇的共沸物是脱酚油中4.27%三甘醇的来源,最终降低了分离效果。后续研究可通过引入辅助溶剂的方法减小Ⅱ区面积。

图6 间甲酚-四氢萘-三甘醇体系剩余曲线Fig.6 Residual curves map of m-cresol-THN-TEG

2.2.2 环丁砜

以环丁砜为溶剂,采用萃取法分离脱酚油中的芳烃和环烷烃,考察溶剂对四氢萘和顺式十氢萘(DHN)分离的影响(图7)。结果表明:随着溶剂加入量的增大,四氢萘在萃取相中的收率逐渐升高;当溶剂用量达到1 000 kg/h时,四氢萘将完全进入萃取相中,收率达到100%。但DHN也随溶剂量的增大而进入萃取相中,导致萃余物中DHN收率不足70%。当环丁砜用量为460 kg/h时,四氢萘与顺式十氢萘均有>80%的收率,故选择此溶剂用量。

2.3 分离工艺流程的建立及优化

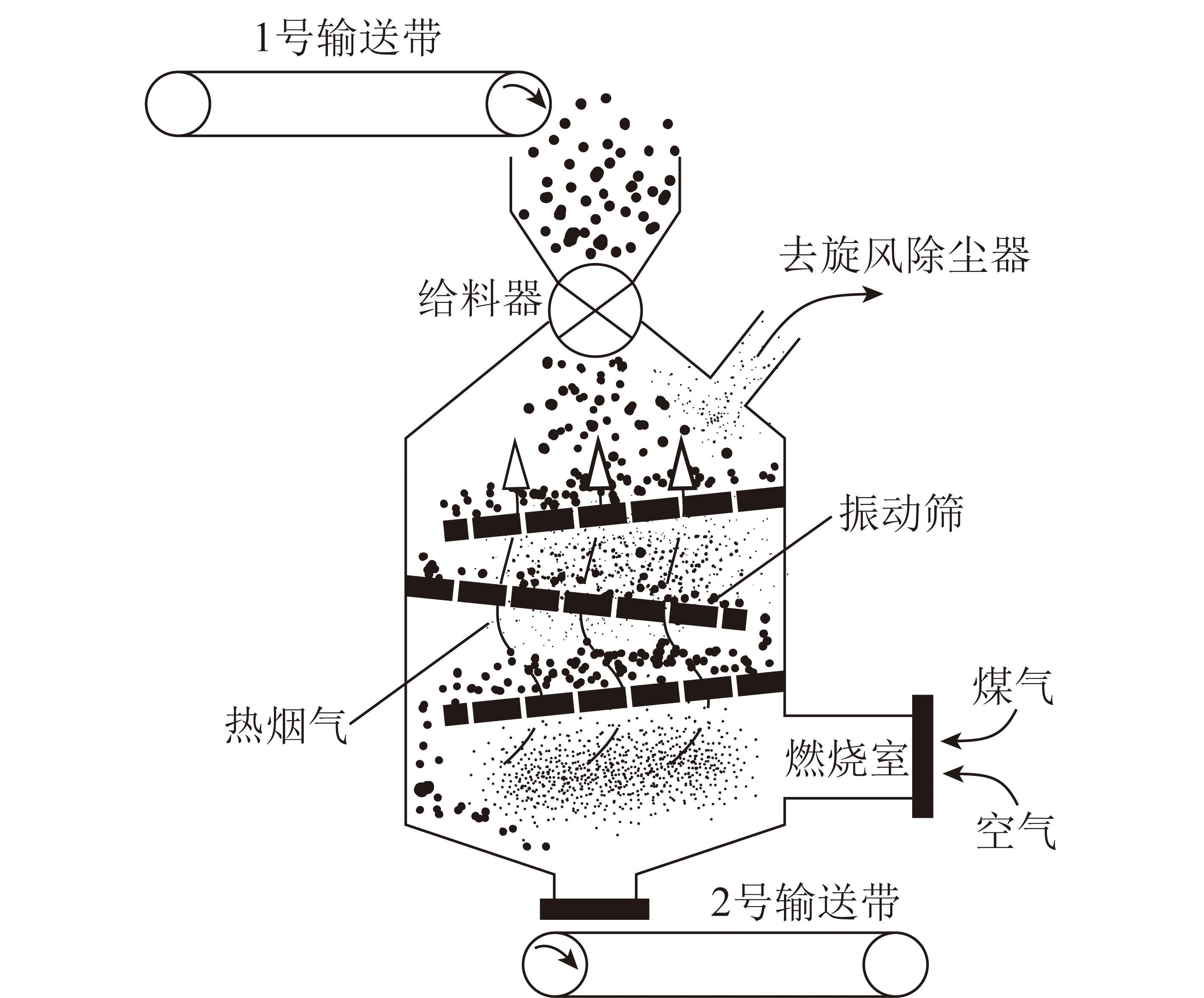

完整的分离工艺需考虑油品的高效分离,萃取剂的回收、循环以及单元的合理组合等因素,这些均有助于降低整体工艺能耗。本节通过Aspen Plus软件优化、组合萃取精馏和萃取工艺,得到各操作单元的产品组成及热负荷。模拟工艺采用连续式精馏塔,其操作参数、物料平衡及能耗数据见表4。

图7 环丁砜的用量对芳烃和环烷烃收率的影响

Fig.7 Influence of sulfolane on the yields of aromatics and naphthenes

表4 组合分离工艺的操作参数

Table 4 Parameters of co-separation process

模拟分离的产品组成见表5,萃取精馏和萃取工艺组合基本实现了液化油的分离:酚产品的纯度为95.75%,烷烃产品中含18.83%芳烃,芳烃中含18.50%烷烃。烷烃、芳烃产品可作为油产品及油品添加剂,酚产品可进一步精制单酚产品。

表5 模拟分离的产品组成

Table 5 Compositions of coal liquefaction oil calculated by Aspen Plus %

能耗计算以各物流在不同温度下吸、放热和相变焓为基础,不考虑精馏塔、换热器、循环泵等设备的塔板效率、热损失、机械能耗等,将各操作单元的热负荷计为能耗。从表4可知,分离工艺的总能耗为475.10 MJ/h,热负荷大小次序为:三甘醇(TEG)回收塔>环丁砜回收塔>萃取精馏塔。其中,脱酚工艺(萃取精馏及其溶剂回收)耗能326.18 MJ/h,占68.66%。

为减少能耗,利用TEG(回收)加热煤液化油原料和环丁砜溶液(图3)。结果表明,TEG的热能可将液化油原料加热至泡点温度(186.00℃),余热可将环丁砜溶液加热至133.38℃。这2个换热器的热负荷分别为23.21和20.07 MJ/h,共回收热能43.28 MJ/h,占总能耗 9.11%。 优化后,液化油180~200℃馏分的分离能耗由4.75 MJ/kg减至4.31 MJ/kg。

对比分析各单元的产物组成和热负荷可以发现:溶剂吸热耗能最多(283.55 MJ/h),占总分离能耗的59.68%(其中,TEG 耗能 160.25 MJ/h,环丁砜耗能123.30 MJ/h);酚类化合物在分离过程中耗能109.10 MJ/h,占总能耗的 23.03%;脱酚油(芳烃+烷烃)分离耗能为82.22 MJ/h,占比17.31%。 溶剂的能耗主要为萃取精馏、溶剂回收过程中升温所需热量。酚类化合物的吸热可分为两部分:脱酚过程中热量为23.40 MJ/h;TEG回收过程中吸热85.70 MJ/h。脱酚过程中,酚类化合物未发生相变、吸热较少;溶剂回收过程中,酚类化合物反复相变、耗能较多。烷烃和芳烃的能耗主要发生在环丁砜回收过程。

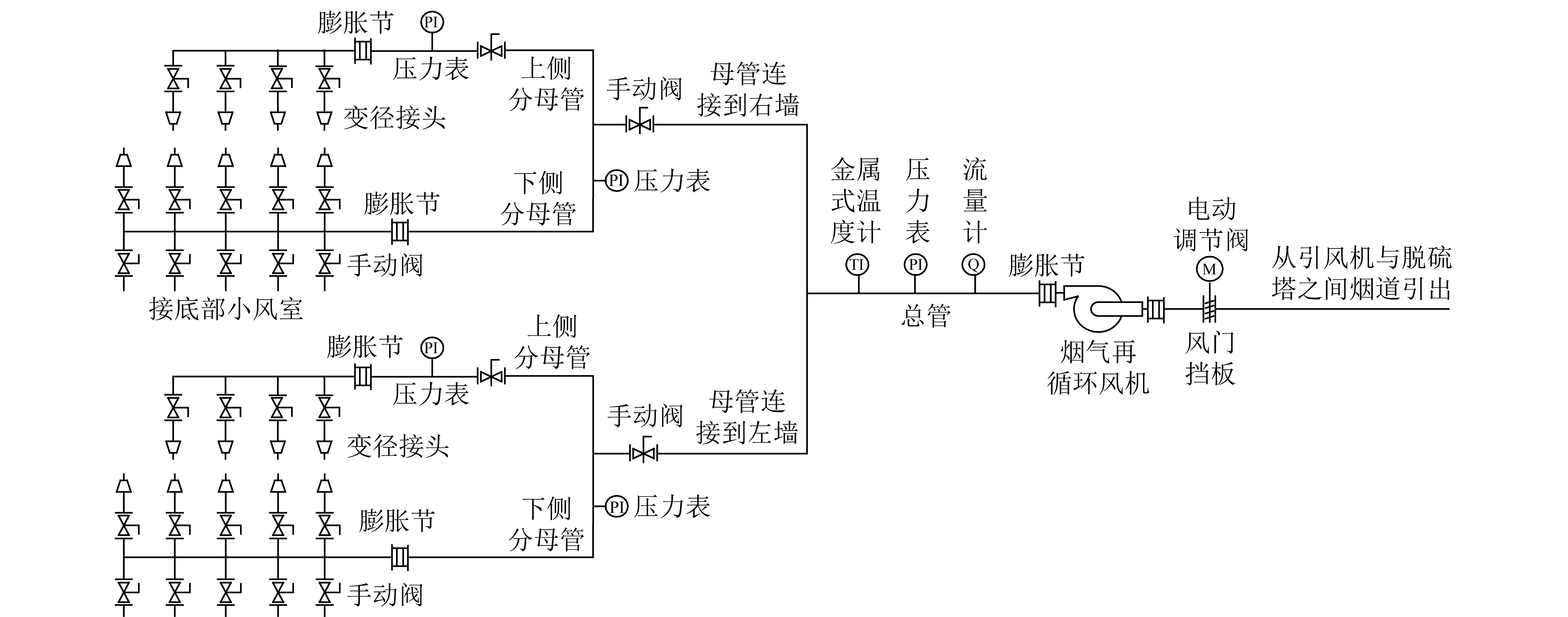

2.4 预分离精馏塔

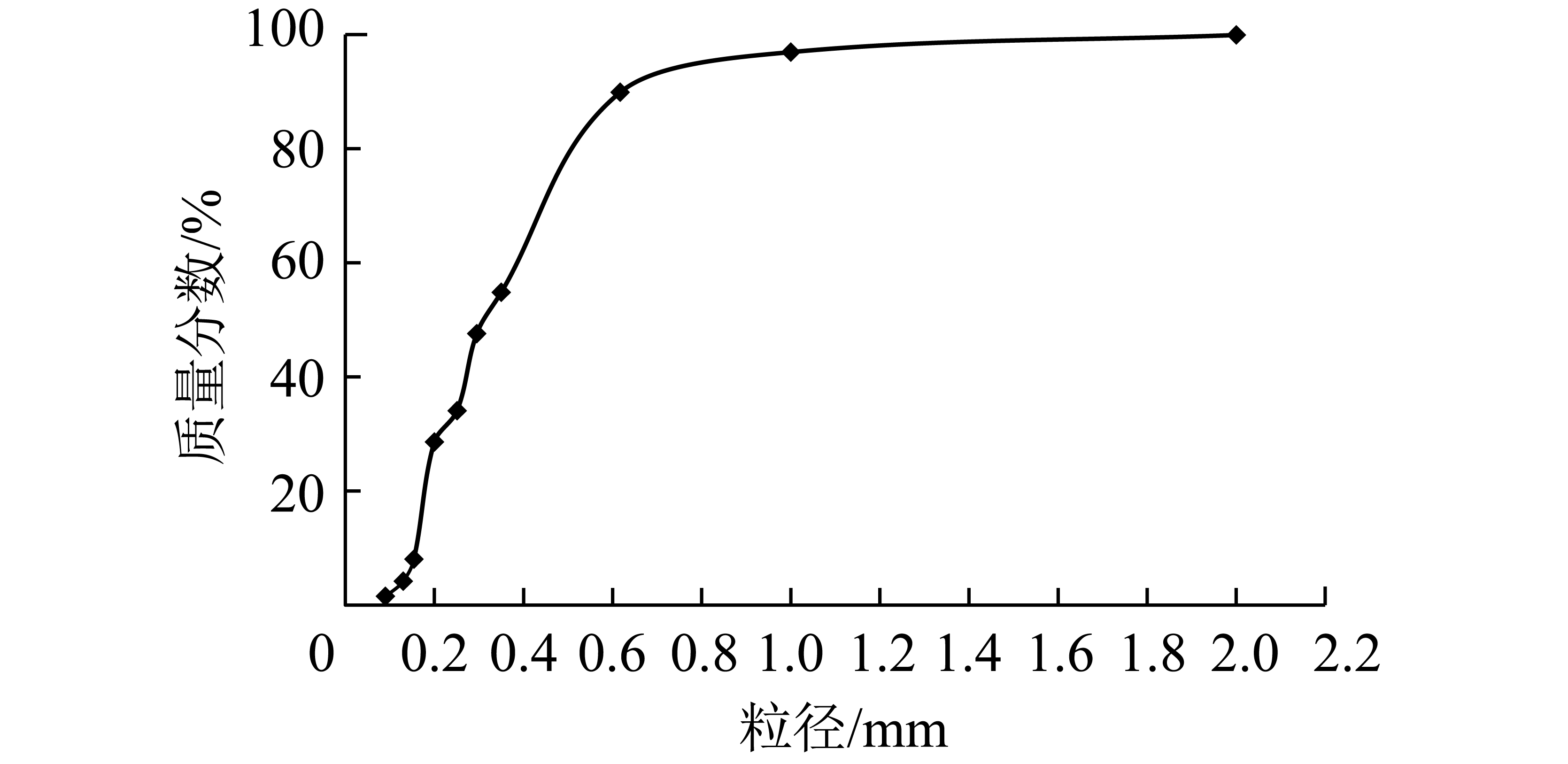

为了进一步降低分离能耗,在原工艺基础上增加了预分离单元(图8)。100 kg/h液化油原料与等量TEG混合进入精馏塔中,塔顶产品无回流采出,每10℃切取1个馏分,结果见表6。

图8 预分离-萃取精馏-萃取分离工艺

Fig.8 Preseparation-extractive distillation-extraction process

该工艺将液化油分为脱酚油、酚产品、含酚油、溶剂。其中,IBP~190℃馏分段为脱酚油;200~210℃馏分段主要为酚类化合物;190~200、210~220℃馏分段为未分离的液化油;釜底为含0.31%酚的TEG溶液。经物料衡算,67.98%酚类化合物被富集,酚产品纯度为98.02%,杂质组成主要是芳烃。脱酚油进入芳烃抽提工艺,未分离的馏分延续原分离工艺,TEG溶液(含0.62%酚类化合物)可多次使用。

表6 180~200℃馏分油的预精馏结果

Table 6 Distillates amounts from 180-200℃coal liquefaction oil

计算结果表明:预精馏塔能耗为39.58 MJ/h,其他操作单元能耗213.80 MJ/h,酚-芳烃-烷烃分离工艺总计耗能253.38 MJ/h。与图3萃取精馏塔比,预精馏工艺分离了54.82%原料,同时降低了70.53%能耗。产品的分离能耗合计2.53 MJ/kg,节能 46.67%。

3 结 论

1)三甘醇和环丁砜实现了液化油窄馏分的族组分分离。

2)液化油馏分的分离能耗约为4.75 MJ/kg,溶剂回收过程是最主要的热能消耗单元,通过回收循环溶剂的废热可节能9.11%,其中,萃取工艺利用萃取精馏工艺余热可节能4.22%。

3)预分离工艺可降低46.67%的分离成本,液化油馏分产品的分离成本降至2.53 MJ/kg,分离后的产品可作为具有一定功能的产品使用。

参考文献(References):

[1]刘振宇.煤直接液化技术发展的化学脉络及化学工程挑战[C]//第五届全国化工年会论文集.西安:中国化工学会,2008.

[2]LI D,LI Z,LI W,et al.Hydrotreating of low temperature coal tar to produce clean liquid fuels[J].Journal of Analytical and Applied Pyrolysis,2013,100(6):245-252.

[3]TIAN M,FENG J.Selective enrichment of phenols from coal liquefaction oil by solid phase extraction method[J].Energy Sources Part A:Recovery Utilization&Environmental Effects,2009,31(18):1646-1653.

[4]高振楠,杜淑凤,李文博,等.煤炭直接液化产品油碱洗提酚过程研究[J].煤炭学报,2009,34(10):1383-1387.

GAO Zhennan,DU Shufeng,LI Wenbo,et al.Study on caustic washing process for extracting phenolics from direct coal liquefaction product distillate[J].Journal of China Coal Society,2009,34(10)1383-1387.

[5]赵渊,黄彭,毛学锋,等.一种从煤液化油或煤焦油中提取酚类化合物的方法:CN 102219649B[P].2011-10-19.

[6]葛长涛.醇胺离子液体萃取分离中低温煤焦油中酚类化合物的研究[D].北京:北京化工大学,2013.

[7]JIAO T,ZHUANG X,HE H,et al.Separation of phenolic compounds from coal tar via liquid-liquid extraction using amide compounds[J].Industrial&Engineering Chemistry Research,2015,54(9):2573-2579.

[8]WOLINSKA-GRABCZYK A.Effect of the hard segment domains on the permeation and separation ability of the polyurethanebased membranes in benzene/cyclohexane separation by pervaporation[J].Journal of Membrane Science,2006,282(1/2):225-236.

[9]WANG R,LI C,MENG H,et al.Ternary liquid-liquid equilibria measurement for benzene+cyclohexane+n-methylimidazole,or n-ethylimidazole,or n-methylimidazolium dibutylphosphate at 298.2 K and atmospheric pressure[J].Journal of Chemical&Engineering Data,2008,53(9):81-88.

[10]ZHOU T,WANG Z,YE Y,et al.Deep separation of benzene from cyclohexane by liquid extraction using ionic liquids as the solvent[J].Industrial&Engineering Chemistry Research,2012,51(15):5559-5564.

[11]袁天聪.芳烃抽提工艺评析[J].石油化工设计,2003,20(4):5-8.

[12]翟建,刘育良,李鲁闽,等.萃取精馏分离苯/环己烷共沸体系模拟与优化[J].化工学报,2015,66(9):3570-3579.

ZHAI Cheng,LIU Yuliang,LI Lumin,et al.Simulation and optimization of extractive distillation for separation of azectropic benzene/cyclohexane system[J].CIESC Journal,2015,66(9):3570-3579.

[13]刘育良,翟建,李鲁闽,等.萃取精馏分离苯/环己烷共沸体系的控制策略[J].化工学报,2015,66(9):3618-3632.

LIU Yuliang,ZHAI Cheng,LI Lumin,et al.Operation and control ofextractive distillation forseparation ofazeotropic benzene/cyclohexane system[J].CIESC Journal,2015,66(9):3618-3632.

[14]霍月洋,张树增.环丁砜芳烃抽提蒸馏的计算机模拟[J].北京化工大学学报(自然科学版),2012,39(3):19-23.

HUO Yuyang,ZHANG Shuzeng.Computer simulation of a process for extractive distillation of sulfolane aromatics[J].Journal of Beijing University of Chemical Technology(Natural Science),2012,39(3):19-23.

[15]管国锋,赵汝溥.化工原理[M].北京:化学工业出版社,2008.

Separation of phenolics-aromatic hydrocarbons-naphthenes from low-rank direct coal liquefaction oil

FAN Wenjun,CHEN Pengju,FENG Jie,LI Wenying

(Training Base of State Key Laboratory of Coal Science and Technology Jointly Constructed by Shanxi Province and Ministry of Science and Technology,Taiyuan University of Technology,Taiyuan 030024,China)

Abstract:In order to explore the method of direct coal liquefaction(DCL)oil fraction separation and to optimize the separation system to fit the whole liquefaction system.The 180-200℃ fraction of DCL,which contained the typical components of phenol,aromatic and cycloalkanes compounds,were chosen as the liquid-phase separation target.By using the triethylene glycol and sulfolane as the extractants solvents,DCL fraction were studied and thermodynamic data was used to build a separation system that included the extractive distillation unit following with extraction unit.The results show that the simulation of combined separation system can archive the purity of aromatic compounds 79.94%,paraffin 81.15%and crude phenol 95.75%respectively,the yield of crude oil recovery is 99.23%.The analysis of energy consumption indicate that the phenol removal process contributes to the most 68.66%of the total energy consumption.The modified separation process can save 70.53%of energy consumption through minimizing the amounts of extractant solvents,and the unit product energy consumption decreases 46.67%.

Key words:direct coal liquefaction oil;separation;extractive distillation;extractant;exact

中图分类号:TQ529.1

文献标志码:A

文章编号:1006-6772(2018)01-0096-06

收稿日期:2017-12-18;

责任编辑:张晓宁

DOI:10.13226/j.issn.1006-6772.2018.01.017

基金项目:国家自然科学基金重点资助项目(U1610221)

作者简介:樊文俊(1983—),男,讲师,从事煤炭直接液化及煤基液体产品分离的研究。E-mail:fanwenjun@tyut.edu.cn。通讯作者:冯杰(1968—)男,教授。 E-mail fengjie@tyut.edu.cn

引用格式:樊文俊,陈鹏举,冯杰,等.低阶煤直接液化油中酚-芳烃-环烷烃的分离[J].洁净煤技术,2018,24(1):96-101.

FAN Wenjun,CHEN Pengju,FENG Jie,et al.Separation of phenolics-aromatic hydrocarbons-naphthenes from low-rank direct coal liquefaction oil[J].Clean Coal Technology,2018,24(1):96-101.