焦炉烟气钢渣湿法联合脱硫脱硝试验研究

0 引 言

焦化企业是煤化工中的重污染行业,根据国家统计局和中国炼焦行业协会统计数据,截至2018年底,全国焦化生产企业470多家,焦炭总产能6.5亿t。百万吨级焦炭生产过程约排放焦炉烟气40万m3/h,其中根据焦炉生产工艺、炉型、原料煤有机硫含量等因素的差别,焦炉烟气中SO2含量在60~800 mg/Nm3,NOx含量在400~1 200 mg/Nm3。2019年4月,生态环境部等印发了《关于推进实施钢铁行业超低排放的意见》,要求截至2020年底,重点区域钢铁企业力争完成60%左右超低排放改造;2025年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成改造。焦化企业焦炉烟气执行的超低排放标准为SO2排放量低于30 mg/Nm3,NOx排放量低于150 mg/Nm3。部分地区对焦化企业的大气污染物排放提出了更高要求,发布了更为严格的地方排放标准。如河北省发布的《炼焦化学工业大气污染物超低排放标准》(DB 13/2863—2018)要求[1],SO2排放量低于30 mg/Nm3,NOx排放量低于130 mg/Nm3。随着焦化行业大气污染物排放标准越来越严格,焦化企业面临巨大的减排压力。目前焦化行业逐步开展了多种脱硫脱硝处理技术的应用探索,如PDS一塔式脱硫技术、氨法脱硫、FGD脱硫技术、双碱脱硫技术与SCR法脱硝技术耦合。但焦炉烟气出口温度相对较低,一般在180~230 ℃,与电厂320~400 ℃烟气温度相比较低,因此常规SCR法无法满足脱硝技术需求[2-4]。

我国钢铁行业每年产生大量的固体废渣,其中大部分是炼钢过程产生的钢渣[5]。钢渣产率是粗钢的8%~15%[6],由于成分波动大、稳定性差、易磨性差等原因,钢渣的综合利用低于40%,截至2014年,全国钢渣累积堆存量近13.8亿t[7]。未被利用的钢渣处于堆存和填埋状态,不仅造成生态环境的污染和破坏,而且会造成土地资源的浪费[8]。钢渣中含有大量的CaO、MgO等碱性物质,其中CaO含量为30%~60%[9],可作为低成本脱硫剂[10]。吴忠标等[11]对钢渣进行湿法脱硫试验研究,提出钢渣湿法脱硫的反应机理,研究了主要参数及添加剂对脱硫率的影响,脱硫率为50%~70%。于同川等[12]在旋流板塔中进行了钢渣湿法脱硫脱硝研究,结果表明,钢渣浆液质量分数为2%、进口气体温度为20 ℃,液气比大于4.85时,钢渣湿法脱硫率可达85%以上。丁希楼等[13]研究了液气比、浆液浓度、浆液pH值等参数对钢渣湿法烟气脱硫的影响。He等[14]将钢渣、粉煤灰混合再用微波改性后,作为脱硫脱硝吸收剂,在最佳试验条件下SO2和NOx的脱除率分别为70.9%和69.6%。邱伟等[15]用氢氧化钠和柠檬酸作为添加剂强化钢渣湿法脱硫,脱硫率分别在80%和90%以上。

由于钢渣湿法脱硫技术具有脱硫效率高、技术成熟运行稳定、脱硫脱硝后尾渣可作为水泥缓凝剂利用等优点,近年来得到国内大量企业的认可。浙江宁波太极环保设备有限公司[16]研制的DS-二氧化硫烟气治理技术,以钢渣粉代替石灰石等传统脱硫剂吸收SO2,在包头钢铁集团、德龙钢铁有限公司相继投产。但以钢渣作为吸收剂实现同时脱硫脱硝鲜见报道[17]。本文以焦炉烟气为目标,考察不同条件对钢渣同时脱硫脱硝效率的影响,并得到最优的运行条件;研究了钢渣同时脱硫脱硝过程变化,得到钢渣同时脱硫脱硝机理。

1 试 验

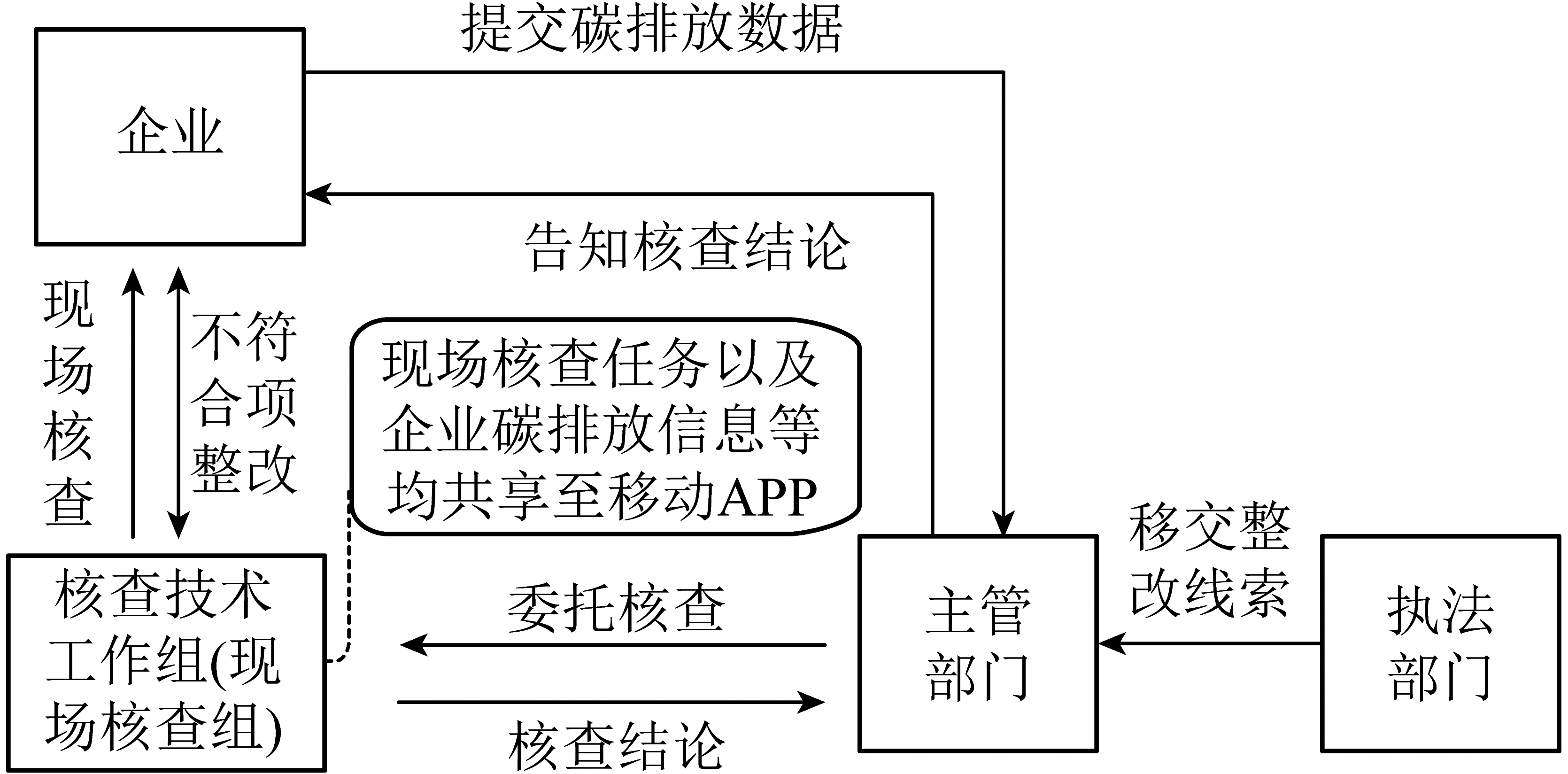

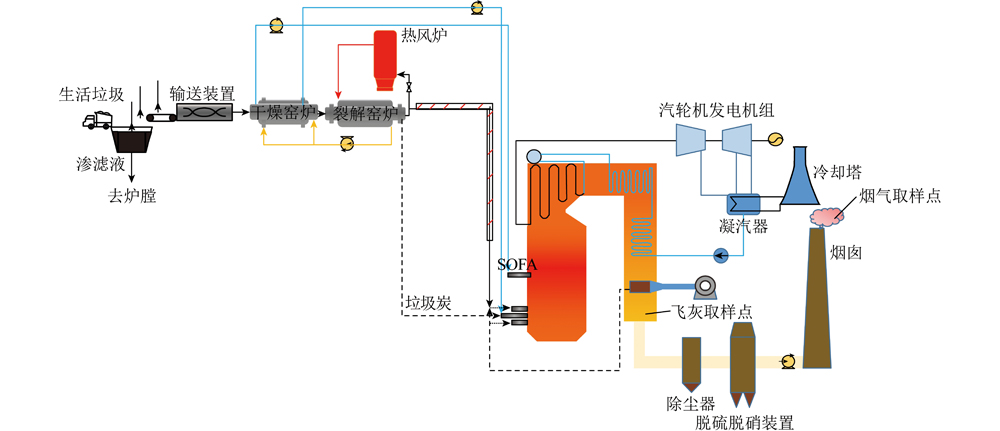

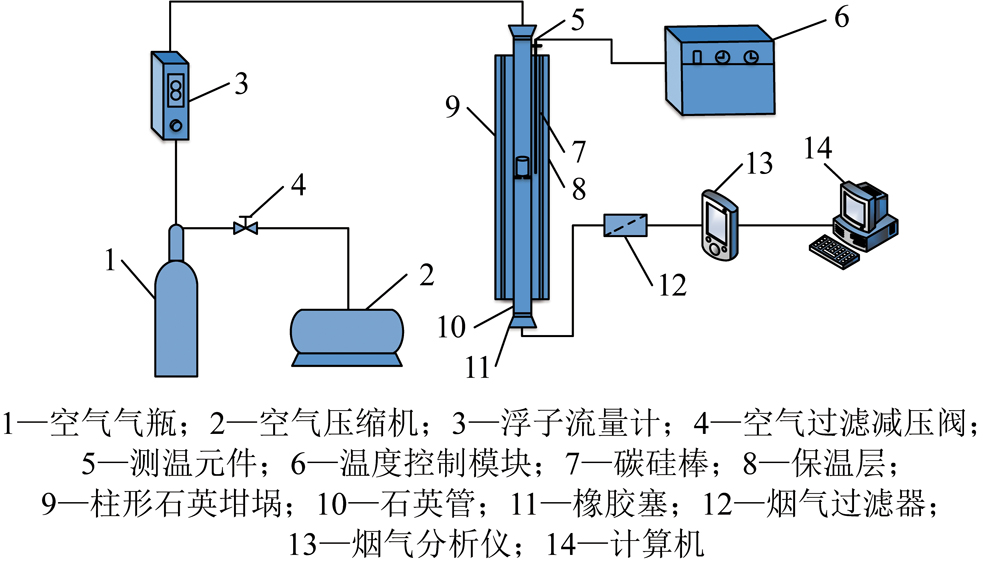

试验在自行搭建的脱硫脱硝装置上进行,装置由模拟烟气供气系统、模拟烟气吸收系统和尾气分析系统组成,如图1所示。供气系统由钢瓶供气,各路气体流量由质量流量计控制。模拟焦炉烟气中SO2质量浓度为500 mg/m3(SO2标准气体:1.6% SO2/N2,北京氦普北分气体工业有限公司),NO质量浓度为1 000 mg/m3(NO标准气体:1.6% NO/N2,北京氦普北分气体工业有限公司),O2体积分数为5%(99.999% O2,北京氦普北分气体工业有限公司),平衡气体为N2(99.999% N2,北京氦普北分气体工业有限公司)。吸收系统为自制小型鼓泡搅拌反应器,浆液温度通过加热板控制,吸收时间3 h。进口模拟烟气和尾气中的NO、SO2、O2浓度通过气体质谱仪(LC-D型,美国AMETEK公司,Trend mode)在线实时监控,停留时间通过改变气体流量来控制。SO2和NO的脱除率的计算公式为

图1 试验装置示意

Fig.1 Schematic diagram of experimental setup

(1)

式中,η为SO2或NO的脱除率;Cin为进口SO2/NO质量浓度,mg/m3;Cout为出口SO2/NO质量浓度,mg/m3。

球磨后(YXQM-ZL型行星式球磨机,长沙米淇仪器设备有限公司)筛取粒度小于75 μm的钢渣微粉,按照预定比例配置一定浓度的浆液,预处理搅拌10 h以模拟现场浆液。钢渣的化学组分采用X射线荧光光谱仪(XRF,荷兰帕纳科公司,60 kV,50 mA)分析,矿相结构采用X射线衍射仪(XRD,荷兰帕纳科公司,4 kV,40 mA,Cu-Kα射线)分析。脱硫脱硝后浆液经过过滤得到滤液,通过离子色谱仪(IC,美国赛默飞世尔科技公司,ICS-5000+)测试滤液中的 和

和![]() 浓度,通过电感耦合等离子发射光谱仪(ICP-OES,美国赛默飞世尔科技公司,ICAP 6300)测试其中离子的含量;得到的滤渣经过洗涤干燥(105 ℃)测试其矿相结构(XRD)。

浓度,通过电感耦合等离子发射光谱仪(ICP-OES,美国赛默飞世尔科技公司,ICAP 6300)测试其中离子的含量;得到的滤渣经过洗涤干燥(105 ℃)测试其矿相结构(XRD)。

钢渣缓冲pH试验:利用电位滴定仪的连续滴定模式,将27%的H2SO4溶液匀速(滴定速度0.181 6 mL/min)滴入连续搅拌的15%钢渣浆液中,滴定过程中记录滴定体积和钢渣浆液pH值。在不同pH值条件下,取样过滤,固相干燥后(105 ℃)测试其组成(XRF)和矿相结构(XRD),液相通过ICP-OES测试其中离子含量。

2 结果与讨论

2.1 原料分析

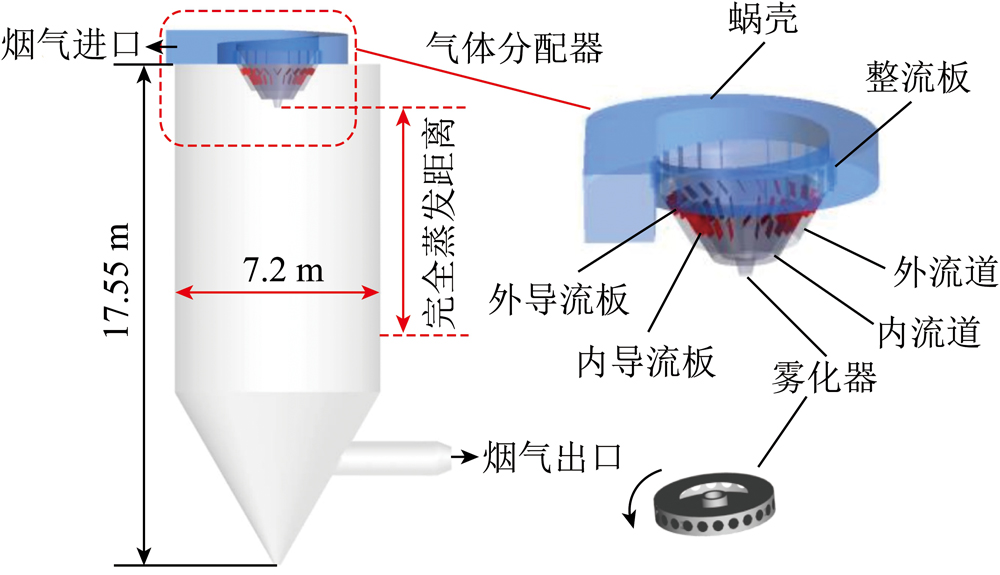

钢渣是比石灰石更廉价的吸收剂,转炉钢渣来自首钢迁安钢铁有限责任公司,主要化学成分见表1,矿相结构如图2所示。钢渣中主要的化学成分有CaO、SiO2、Al2O3、Fe2O3、MgO、P2O5、f-CaO,有时还会有V2O5、TiO2等,成分变化较大。主要的矿相结构为Ca(OH)2、MgO、CaCO3、2CaO·SiO2(C2S)、3CaO·SiO2(C3S)、RO phase((MgO)0.841(MnO)0.159)以及铁的氧化物和硅酸盐等。按照YB/T 140规定对原料钢渣中的f-CaO含量进行测定,原料钢渣中f-CaO含量为4.34%。预处理搅拌过程中f-CaO等碱性物质溶解,为吸收系统提供碱性环境,进而促进NOx和SO2的吸收。同时,由于SO2是酸性气体,碱性环境有利于其吸收,本文取吸收反应3 h为反应终点,吸收环境仍为碱性,因此在本试验过程中,SO2脱除率无明显变化。

表1 原料钢渣成分的XRF分析(以氧化物计)

Table 1 Composition of raw steelmaking slag analyzed by XRF(in oxide)

原料钢渣成分CaOSiO2Fe2O3Al2O3MgOSO3MnOOthers含量/%59.1612.7910.755.893.220.770.576.85

图2 原料钢渣的XRD衍射谱

Fig.2 XRD patterns of raw steelmaking slag

2.2 浆液温度对脱除率的影响

温度是影响气液吸收反应关键因素之一,在钢渣浓度8%、烟气流量为400 mL/min、初始NO浓度1 000 mg/m3、SO2浓度500 mg/m3、浆液温度在30~70 ℃时,脱硫脱硝效率变化如图3所示。脱硝效率随温度升高而降低,这是因为反应(2)的反应活化能Ea=-7.1 kJ/mol[18],温度升高会降低化学反应速率,导致生成的NO2浓度降低,从而使脱硝效率下降。SO2在水中具有较大的溶解度,30~70 ℃的SO2溶解度变化相对较小,气液传质不是控制步骤,因此温度对SO2脱除率影响较小。

图3 反应温度对脱除率的影响

Fig.3 Effect of reaction temperature on desulphurization and denitrification efficiencies

2NO+O2![]() 2NO2,Ea=-7.1 kJ/mol。

2NO2,Ea=-7.1 kJ/mol。

(2)

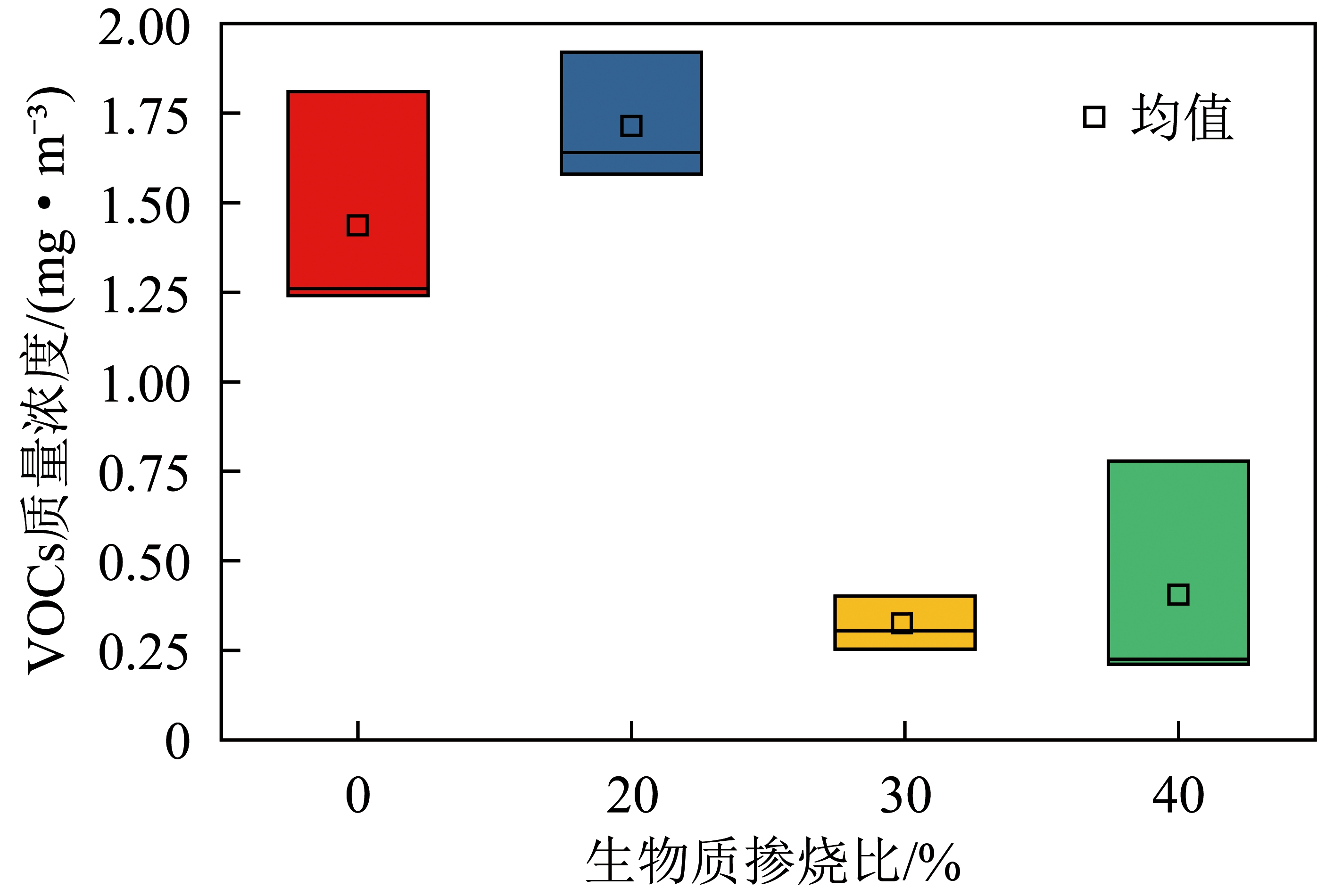

2.3 浆液浓度对脱除率的影响

在反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为400 mL/min、氧气体积分数5%、初始NO浓度1 000 mg/m3、SO2质量浓度500 mg/m3、钢渣浓度分别为0、4%、8%、12%的条件下,考察浆液浓度对脱硫脱硝效率的影响,如图4所示。可以看出,随着浆液浓度增加,脱硝效率随之提高,其原因是初始浆液pH值会随浆液浓度的增加而提高(表2),浆液pH值决定了NO在浆液中的吸收反应环境,pH值越大,反应速度越快,因此脱硝效率越高。但钢渣密度大,浓度过大会增大喷淋、运输难度。综合考虑,选择浆液浓度8%为最佳运行条件。

图4 钢渣浆液浓度对脱除率的影响

Fig.4 Effect of steelmaking slag slurry concentration on desulphurization and denitrification efficiencies

表2 不同浓度钢渣浆液pH值

Table 2 pH value of steelmaking slag slurry with different concentration

钢渣浆液浓度/%04812浆液pH值6.6512.7812.9513.17

2.4 烟气流量对脱除率的影响

由于本文钢渣浆液体积保持不变,因而改变烟气流量即改变了气液接触时间。在反应温度30 ℃、钢渣浓度8%、钢渣粒度小于75 μm、O2体积分数5%、初始NO质量浓度1 000 mg/m3、SO2质量浓度500 mg/m3、烟气流量分别为200、400、600、800 mL/min的条件下,烟气流量对脱除率的影响如图5所示。可知,随着烟气流量增加,脱硝率下降较迅速,脱硫率基本不受影响。随烟气流量增大,停留时间减少,不利于气体和液体充分接触。SO2的溶解度(25 ℃、100 kPa条件下,100 g水溶解8.96 g)远高于NO(25 ℃、100 kPa条件下,100 g水溶解0.005 7 g)[19],SO2在极短的接触时间即可溶于浆液。因此,随着烟气流量增大,脱硫率基本不受影响,而脱硝率下降迅速。综合考虑脱硫脱硝效率和运行费用,烟气流量的最优条件选择400 mL/min。

图5 烟气流量对脱除率的影响

Fig.5 Effect of gas flow on desulphurization and denitrification efficiencies

2.5 初始SO2浓度对脱除率的影响

在反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为400 mL/min、氧气浓度5%、初始NO浓度1 000 mg/m3、钢渣浓度为8%、初始SO2浓度分别为0、200、500、700、900 mg/m3的条件下,SO2浓度对脱除率的影响如图6所示。可知,不添加SO2时,NO脱除率仅为20%左右,随着SO2浓度升高,NO脱除率提高。由于![]() 在溶液中可与NO反应生成络合物[20],同时NO的氧化产物NO2可与溶液中的

在溶液中可与NO反应生成络合物[20],同时NO的氧化产物NO2可与溶液中的![]() 和

和![]() 反应而被吸收[21-22],气相中SO2浓度越高,SO2的传质推动力越大,生成的

反应而被吸收[21-22],气相中SO2浓度越高,SO2的传质推动力越大,生成的![]() 和

和![]() 离子浓度越多,反应速率越快,提高了脱硝率。

离子浓度越多,反应速率越快,提高了脱硝率。

图6 SO2浓度对脱除率的影响

Fig.6 Effect of SO2 concentration on desulphurization and denitrification efficiencies

2.6 初始NO浓度对脱除率的影响

在反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为400 mL/min、O2体积分数5%、初始SO2质量浓度500 mg/m3、钢渣浓度为8%、初始NO质量浓度分别为500、800、1 000、1 200、1 500 mg/m3的条件下,NO浓度对脱硫脱硝率的影响如图7所示。可以看出,在SO2浓度负荷相对不高时,随着烟气NO浓度增加,吸收液中对NO吸收反应的有效吸收容量和接触反应时间等变化不大,NO脱除率无明显变化。随着NO浓度进一步提高,SO2对NO脱除的促进作用减弱,脱硝效率降低。

图7 脱除率随NO浓度的变化

Fig.7 Effect of NO concentration on desulphurization and denitrification efficiencies

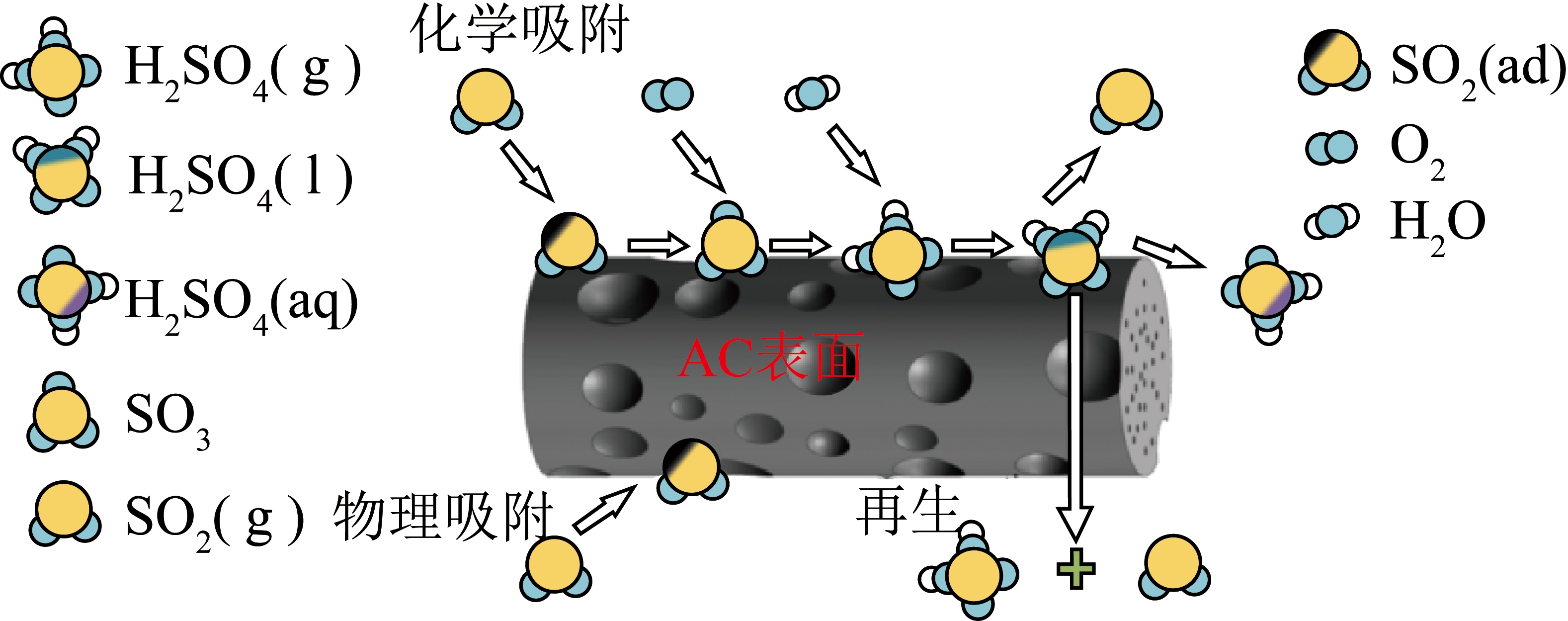

2.7 钢渣同时脱硫脱硝机理

钢渣中含有Ca(OH)2、MgO、C2S、C3S等碱性物质,可促进SO2、NOx吸收。钢渣在预处理搅拌过程中碱性物质溶解以及凝胶活性物质(C2S、C3S)发生水化反应生成Ca(OH)2和Mg(OH)2[23]。在脱硫脱硝过程中,由于钢渣中Ca(OH)2、MgO、C2S、C3S等碱性物质的存在,使其具有较高的缓冲pH值能力,从而有利于SO2和NOx的脱除。

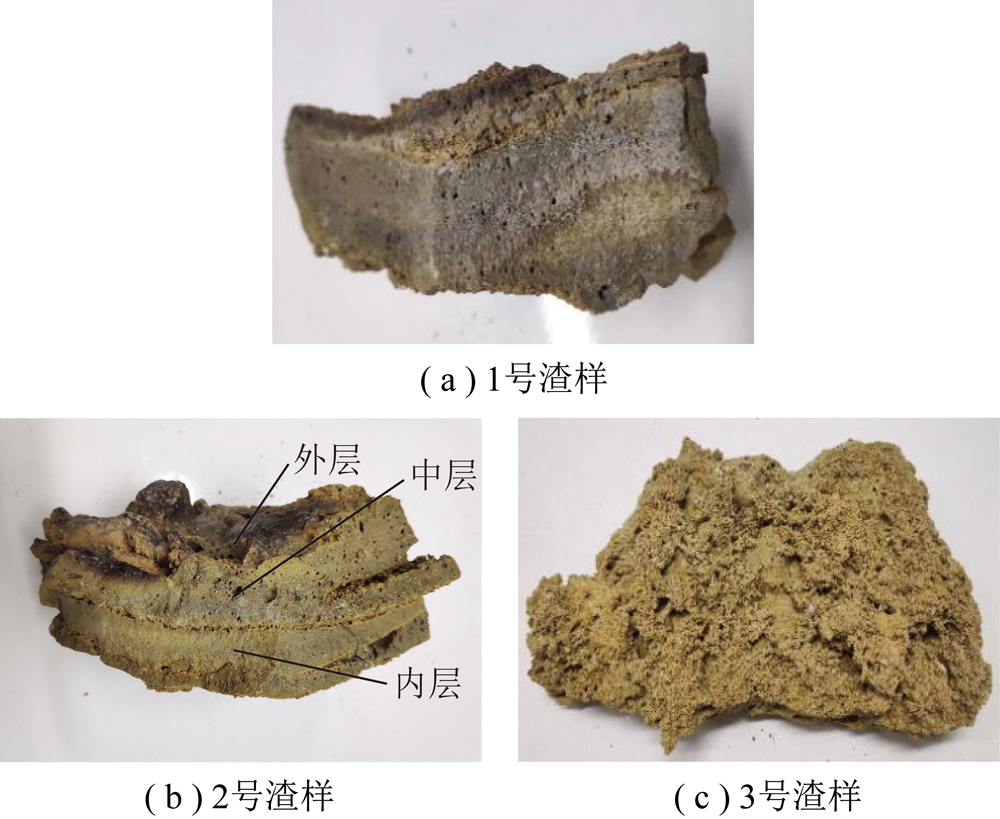

为了研究钢渣浆液在脱硫脱硝过程中缓冲pH值能力,考察脱硫脱硝试验过程中钢渣浆液pH值的变化趋势。为了适当缩短试验时间,稍微提高模拟烟气流量(400~500 mL/min)和NO浓度(1 000~1 339 mg/m3)、SO2浓度(500~657 mg/m3),不会对反应机理产生影响。试验条件为:反应温度30 ℃、钢渣粒度小于75 μm、烟气流量为500 mL/min、O2体积分数5%、初始SO2质量浓度657 mg/m3、初始NO质量浓度为1 339 mg/m3、钢渣浓度为1%。试验过程中,同时取少量固体样品,洗涤、干燥后测试XRD,结果如图8、9所示。由图8可知,开始30min,浆液pH值由11.15骤降为7.46,可能是由于钢渣中活性较高的Ca(OH)2完全消耗,导致pH值下降较快。随后经12 h,浆液pH值由7.46缓慢降为5.99。因此,钢渣浆液具有优良的缓冲pH值能力,在脱硫脱硝过程中,浆液pH值可较稳定的维持在弱酸性条件下。

图8 钢渣浆液pH随时间变化趋势

Fig.8 Variation of steelmaking slag slurry pH with time

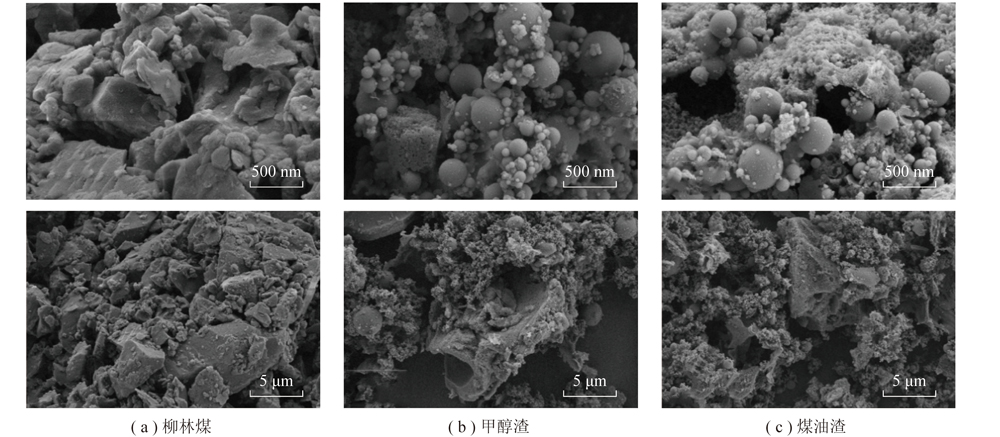

由图9可知,Ca(OH)2的衍射峰在反应0.5 h后消失,表明钢渣中活性较高的Ca(OH)2在反应0.5 h快速消耗完。在0.5~20 h,出现CaSO4·xH2O(x=0.5,2,下同)衍射峰,且其强度不断增强,表明SO2溶于水后生成的亚硫酸根与钢渣中溶出的钙离子反应生成亚硫酸钙,亚硫酸钙进一步被O2氧化生成CaSO4·xH2O。

图9 脱硫脱硝试验过程中的XRD谱图

Fig.9 XRD patterns of thedesulphurization and denitrification experiment

在优化的试验条件下,反应3 h后的脱硫脱硝产物分布见表3。液相中的阳离子主要为Ca2+和Mg2+,阴离子主要为 和

和![]() 表明在脱硫脱硝过程中,钢渣中的钙、镁浸出,并溶解到液相。滤渣中未检测到难溶的亚硫酸钙(图9),说明脱硫产物主要为

表明在脱硫脱硝过程中,钢渣中的钙、镁浸出,并溶解到液相。滤渣中未检测到难溶的亚硫酸钙(图9),说明脱硫产物主要为![]() 和CaSO4。表3中,

和CaSO4。表3中,![]() 和

和![]() 的摩尔比约为6.1,即脱硝产物主要为

的摩尔比约为6.1,即脱硝产物主要为![]() 说明NO与NO2结合生成极易溶于水的N2O3,N2O3再与OH-反应生成

说明NO与NO2结合生成极易溶于水的N2O3,N2O3再与OH-反应生成![]() 的反应是主要脱硝反应。强氧化剂(如O3、自由基等)可将NO氧化为N2O5[24]。本试验无强氧化剂,因此无N2O5生成。液相中的

的反应是主要脱硝反应。强氧化剂(如O3、自由基等)可将NO氧化为N2O5[24]。本试验无强氧化剂,因此无N2O5生成。液相中的![]() 来自NO2与OH-反应生成的

来自NO2与OH-反应生成的![]() 而非来自N2O5的溶解。由于液相中

而非来自N2O5的溶解。由于液相中![]() 浓度较低,因此该反应是脱硝的次要反应。

浓度较低,因此该反应是脱硝的次要反应。

表3 脱硫脱硝后浆液中的离子浓度

Table3 Ions concentrations in steelmaking slag slurry after desulphurization and denitrification

离子NO-3NO-2SO2-4Ca2+Mg2+质量浓度/(mg·L-1)64.79293.251 236.10312.6814.15

因此,NOx的脱除主要是钢渣浆液吸收了NO与O2反应生成的NO2,以及NO2与NO结合的N2O3。现有钢渣脱硫脱硝技术的脱硝率偏低,通过气相预氧化将部分NO氧化为NO2,然后NO2和剩余的NO与NO2结合生成的N2O3,可被钢渣浆液快速高效吸收,从而达到NOx排放达标甚至超低排放标准,有利于钢渣湿法联合脱硫脱硝的工程化应用。

综上,钢渣中碱性物质溶解以及凝胶活性物质(C2S、C3S)发生水化反应生成Ca(OH)2和Mg(OH)2等,维持浆液保持碱性。SO2溶于水生成![]() 和

和![]() 钢渣中溶出的Ca2+与

钢渣中溶出的Ca2+与![]() 反应生成CaSO3沉淀,CaSO3被O2氧化生成CaSO4·xH2O。NO会与O2反应生成NO2,在碱性条件下,NO2与OH-反应生成

反应生成CaSO3沉淀,CaSO3被O2氧化生成CaSO4·xH2O。NO会与O2反应生成NO2,在碱性条件下,NO2与OH-反应生成![]() 和

和 也可与NO生成N2O3,N2O3极易溶于水,并与OH-反应生成

也可与NO生成N2O3,N2O3极易溶于水,并与OH-反应生成![]() 脱硫产物

脱硫产物![]() 与Ca2+反应生成石膏(CaSO4·xH2O)。

与Ca2+反应生成石膏(CaSO4·xH2O)。

SO2和NOx在钢渣浆液中进行吸收,从而达到同时脱硫脱硝的目的,其机理如下:

1)钢渣溶解

Ca(OH)2![]() Ca2++2OH-,

Ca2++2OH-,

(3)

MgO+H2O![]() Mg(OH)2,

Mg(OH)2,

(4)

Mg(OH)2![]() Mg2++2OH-,

Mg2++2OH-,

(5)

3CaO·SiO2+2H2O![]() 2CaO·SiO2·H2O+

2CaO·SiO2·H2O+

Ca2++2OH-,

(6)

2CaO·SiO2+2H2O![]() CaO·SiO2·H2O+

CaO·SiO2·H2O+

Ca2++2OH-。

(7)

2)吸收过程

SO2+H2O![]() H2SO3,

H2SO3,

(8)

(9)

(10)

(11)

2NO+O2![]() 2NO2,

2NO2,

(12)

(13)

NO+NO2![]() N2O3,

N2O3,

(14)

(15)

(16)

3)结晶过程

(17)

2CaSO3+O2+2xH2O![]() 2CaSO4·xH2O(x=0.5,2)↓。

2CaSO4·xH2O(x=0.5,2)↓。

(18)

3 结 论

1)钢渣浆液温度、浆液浓度、烟气流量及初始SO2浓度对脱硫脱硝效率有较大影响。钢渣法可实现焦炉烟气同时脱硫脱硝,效果显著,工艺过程简单,应用潜力较大。

2)浆液浓度升高会增大体系pH值,促进NO脱除;烟气流量增加,即停留时间降低会减少气液接触时间,导致脱硫脱硝效率降低,因此在考虑处理成本的同时应增加停留时间。

3)实验室最优反应条件下(温度30 ℃,浆液浓度8%,烟气流量400 mL/min),脱硝率为50.7%,脱硫率高于95%。

4)NOx的脱除主要是钢渣浆液吸收了NO与O2反应生成的NO2,以及NO2与NO结合的N2O3。通过气相预氧化将部分NO氧化为NO2,然后NO2以及剩余的NO和NO2结合的N2O3可被钢渣浆液快速高效的吸收。

5)现有钢渣脱硫脱硝技术的脱硝效率偏低,通过强化脱硝手段,可实现NOx排放达标甚至超低排放标准,有利于钢渣湿法联合脱硫脱硝的工程化应用。

[1] 河北省环境保护厅.炼焦化学工业大气污染物超低排放标准:DB 13/2863—2018[S].北京:中国环境科学出版社,2018.

Environmental Protection Department of Hebei Province.Ultra low emission standard of air pollutants from coking chemical industry:DB 13/2863—2018[S].Beijing:China Environmental Science Press,2018.

[2] BISIO G,RUBATTO G.Energy saving and some environment improvements in coke-oven plants[J].Energy,2000,25(3):247-265.

[3] YAO Jie,ZHANG Zhaoping,ZHANG Xiyun.The modification of industrial grade metatitanic and application in SCR DeNOx catalyst preparation[J].Canadina Journal of Chemical Engineering,2014,92(5):803-809.

[4] KIM Joung Woon,LEE Won Geun,HWANG In Sung,et al.Recovery of tungsten from spent selective catalytic reduction catalysts by pressure leaching[J].Journal of Industrial and Engineering Chemistry,2015,28(1):73-77.

[5] ZHANG Zuoshun,LIAN Fang,MA Laijun,et al.Effects of quicklime and iron tailings as modifier on composition and properties of steel slag[J].Journal of Iron and Steel Research,2015,22(1):15-20.

[6] 张朝晖,李林波,韦武强,等.冶金资源综合利用[M].北京:化学工业出版社,2011:103-105.

ZHANG Zhaohui,LI Linbo,WEI Wuqiang,et al.Comprehensive utilization of metallurgical resources[M].Beijing:Metallurgical Industry Press,2011:103-105.

[7] 中国废钢铁应用协会冶金渣开发利用工作委员会.2013-2014年全国钢铁渣数据统计表[J].中国废钢铁,2015(1):36-38.

Association of Chinese Iron and Steel Scrap Application development and Utilization of Metallurgical Slag Working Committee.The steel slag data statistics of 2013—2014[J].Iron & Steel Scrap of China,2015(1):36-38.

[8] MOTZ H,GEISELER J.Products of steel slags an opportunity to save natural resources[J].Waste Management,2001,21(3):285-293.

[9] XING Hongwei,LONG Yue,LI Xiu,et al.The experimental study on grinding properties of gas quenching steel slag[J].Advanced Materials Research,2011,189/193:612-617.

[10] SINGH Umesh,ANAPAGADDI Ravikiran,MANGAL Saurabh,et al.Multiphase modeling of bottom-stirred ladle for prediction of slag-steel interface and estimation of desulfurization behavior[J].Metallurigical and Materials Transactions B,2016,47(3):1804-1816.

[11] 吴忠标,潘学良,钟丽.钢渣湿法脱硫试验研究[J].环境工程,1996,14(6):17-22.

WU Zhongbiao,PAN Xueliang,ZHONG Li.Experimental study on wet flue gas desulfurization with steel work′s dust as absorbent[J].Environmental Engineering,1996,14(6):17-22.

[12] 于同川,于才渊,胡冠男.基于脱硫技术的钢渣脱硫剂性能研究[J].化学工程,2009,37(8):55-58.

YU Tongchuan,YU Caiyuan,Hu Guannan.Performance study of steel slag as absorbent based on wet flue gas desulfurization[J].Chemical Engineering(China),2009,37(8):55-58.

[13] 丁希楼,郭应春,唐胜卫,等.废钢渣粉渣湿法脱硫工艺实验研究[J].环境工程,2009,27(3):99-102.

DING Xilou,GUO Yingchun,TANG Shengwei,et al.Experimental study on wet flue gas desulfurization with scrap slag powder residue[J].Environmental Engineering,2009,27(3):99-102.

[14] HE Zhijun,JIN Yonglong,LIU Jinxin.Study on desulfurization and denitration of with industry solid waste by microwave[J].Advanced Materials Research,2011,194/196:2169-2174.

[15] 刘盛余,邱伟,王雪婷,等.柠檬酸强化钢渣湿法烧结烟气脱硫及机理[J].环境工程学报,2015,9(3):1323-1328.

LIU Shengyu,Qiu Wei,WANG Xueting,et al.Mechanism and process of steel slag agglomeration gas desulfurization enhanced by citric acid[J].Chinese Journal of Environmental Enginnering,2015,9(3):1323-1328.

[16] 史汉祥,刘玉荣,刘常胜,等.钢渣吸收烟气中二氧化硫的工业运用[C]//2013年全国烧结烟气综合治理技术研讨会论文集.山西:中国金属学会、山西省金属学会,2013:9.

SHI Hanxiang,LIU Yurong,LIU Changsheng,et al.Industrial application of steel slag for absorption of SO2 from flue gas[C]//Paper collection of national symposium on comprehensive treatment of sintering flue gas in 2013.Shanxi:The Chinese Society for Metals,The Society for Metals of Shanxi Province,2013:9.

[17] 王丽秋,王小方,李会泉,等.焦炉烟气湿法钢渣联合脱硫脱硝工艺及机理研究[J].燕山大学学报,2016,40(7):348-354.

WANG Liqiu,WANG Xiaofang,LI Huiquan,et al.Research on technical method and mechanism of combined desulfurization and denitrification of flue gas from coking furnace with steel slag[J].Journal of Yanshan University,2016,40(7):348-354.

[18] JOSHI J B,MAHAJANI V V,JUVEKAR V A.Invited review absorption of NOx gases[J].Chemical Engineering Communications,1985,33:1-9.

[19] 姜树栋.利用臭氧及活性分子协同脱除多种污染物的实验及机理研究[D].杭州:浙江大学,2010:31.

JIANG Shudong,Experimental and mechanism study on multi-pollutants control by ozone and active molecule[D].Hangzhou:Zhejiang University,2010:31.

[20] ITTLEJOHN David,HU K Y,CHANG S G.Kinetics of the reaction of nitric oxide with sulfite and bisulfite ions in aqueous solution[J].Inorganic Chemistry,1986,25(18):3131-3135.

[21] CLIFTON Carol L,ALTSTEIN Nisan,HUIE Robert E.Rate constant for the reaction of nitrogen dioxide with sulfur(IV)over the pH range 5.3-13[J].Environmental Science & Technology,1988,22(5):586-589.

[22] GAO Xiang,DU Zhen,DING Honglei,et al.Effect of gas-liquid phase compositions on NO2 and NO absorption into ammonium-sulfite and bisulfite solutions[J].Fuel Processing Technology,2011,92(8):1506-1512.

[23] WANG Qiang,YAN Peiyu.Hydration properties of basic oxygen furnace steel slag[J].Construction and Building Materials,2010,24(7):1134-1140.

[24] 林法伟.活性分子臭氧耦合催化深度脱除烟气中氮氧化物的基础特性研究[D].杭州:浙江大学,2018:43-46.

LIN Fawei.Basic characteristics study on NOx deep removal in the flue gas by active molecules(ozone)-catalytic method[D].Hangzhou:Zhejiang University,2018:43-46.

Experimental study on simultaneous desulfurization and denitrification by steelmaking slag for coke oven flue gas

移动阅读

MENG Ziheng,WANG Chenye,WANG Xingrui,et al.Experimental study on simultaneous desulfurization and denitrification by steelmaking slag for coke oven flue gas[J].Clean Coal Technology,2020,26(6):210-216.

与NO结合生成极易溶于水的N

与NO结合生成极易溶于水的N reacts with NO to generate N

reacts with NO to generate N achieving NO

achieving NO