活性焦脱除烟气污染物研究进展

0 引 言

随着我国经济和社会的高速发展,人们生活水平不断提高,也更关注生态环境健康。近年来随着我国对于环保的要求日益严格,建设绿色经济、循环经济、低碳经济与生态文明的需要,促进可持续发展,是环保技术发展的一个重要趋势[1-2]。

我国是世界上最大的煤炭生产国和消费国,煤炭仍在我国能源结构中占主导地位,同时我国固体废弃物的焚烧处置近年来也上升到了非常高的战略高度。煤和固体废弃物的燃烧会产生氮氧化物(NOx)、硫氧化物(SOx)、元素汞(Hg0)、挥发性有机化合物(VOCs)和二噁英等污染物[1,3-4]。SO2是形成酸雨的主要成分,是大气中主要含硫污染物,对人体肺部健康造成危害;NOx是造成光化学烟雾的主要原因之一,会与臭氧反应造成臭氧层空洞,并对人体有缺氧、致癌的作用;汞是一种微量重金属元素,在生态系统和食物链中有毒性、流动性和生物富集性;挥发性有机化合物是多种疾病的诱因,长期暴露在百万分之几浓度的空气中会导致严重的健康问题甚至死亡,如甲醛具有很强的光化学活性,能与NOx发生光化学反应[5-8];二噁英属于剧毒化合物,致癌、致畸、毒害人体器官,在生物体和环境中难以被降解。常用的烟气脱硫技术包括石灰/石灰石-石膏湿法脱硫、氨法烟气脱硫、循环流化床烟气脱硫工艺等,具有一定的稳定性和高效性,但存在投资成本高、设备复杂、占地面积大、形成二次污染物等问题[2-3,9]。对于NOx的脱除,目前广泛采用选择性催化还原(SCR)技术,利用NH3作为还原剂将NOx还原成N2和H2O[3]。考虑到建设多套装置实现减排会增加投资成本,因此发展和推广适合我国国情、促进多种污染物脱除的烟气综合净化技术十分必要[2]。

活性焦(Activated Coke, AC)因具有较大比表面积、发达的孔隙结构及丰富的表面官能团等优势,具有一定的吸附和还原性能,被广泛应用于污染物去除[3,7]。从20世纪60年代起德国、日本等国家已开始研究活性焦脱除烟气中污染物,并在80年代末得到工业化应用,国内学者也逐渐开展活性焦对于脱硫脱硝脱汞等技术研究[10-11]。活性焦是以煤炭为主要原料生产的一种经济性多孔碳质材料,多采用无烟煤、褐煤、烟煤等,也可以采用石油焦[12]、废木材、废旧橡胶[13]、生物质[14-16]及焦化污泥[17]等材料制成[18]。与活性炭相比,其未完全活化或干馏[8]。活性焦的比表面积比活性炭小,内部孔隙丰富,微孔发达,有独特的孔隙结构,具有丰富的表面官能团,具有负载性和氧化性,且化学稳定性好、机械强度高(耐压、耐磨损、耐冲击)以及热稳定性好等,可同时高效去除SOx(SO2及SO3)、NOx、煤粉尘、Hg、VOCs、二噁英类等污染物,且有良好的再生性能[3-4,19-20]。活性焦烟气脱硫(FGD)已被广泛应用于工业SO2的脱除,被认为是降低SO2排放的有效途径,具有低成本、易再生和资源回收能力等一系列优点[9]。活性焦脱硫脱硝脱二噁英等污染物一体化脱除技术,具有节水、可资源化、宽谱净化、吸附剂可循环利用等优势,符合我国绿色经济、循环经济的发展要求,该技术具有广阔的发展空间,是一种具有前景的污染物脱除工艺[2,21]。

1 活性焦的制备

1.1 活性焦的制备流程

制备活性焦的原料来源广泛,煤炭、废旧橡胶[13]、生物质(如麦秸、椰壳、杏核、竹木等)[14-16]、污泥[17]等均可作为原料,目前我国市场上以煤质活性焦为主。烟煤挥发分高,灰分较低,有利于产生孔隙,获得良好的机械强度,其碳含量高,硫含量相对较低,并且因其丰富性和低价性被广泛使用。活性焦主要经破碎磨粉、筛分、加入黏结剂后挤压成型、炭化、活化、改性等工序制成。可采用焦油沥青类黏结剂、非沥青类黏结剂(多为有机黏结剂)等,黏结剂可增加与原料煤之间的黏结性和亲和力,使活性焦具有很好稳定性和机械强度。炭化实际上是原料中有机物的热解,形成初级孔隙结构,活化使炭化料的微细孔更加发达。在制备活性焦的过程中,通过固定床、一维沉降炉等手段,炭化、活化先后进行称为两步法,炭化活化同时进行称为一步法。

JU等[22]利用褐煤在600 ℃热解得到原焦,经研磨和筛分得到2.36~3.35 mm颗粒,在800 ℃ N2条件下热处理制备活性半焦。尹霞等[17]以山西阳城无烟煤为原料,以焦化污泥为添加剂,利用煤焦油和沥青的混合物作为黏结剂制备活性焦,发现多种污泥的加入均可促进活性焦微孔的形成,还可增加碱性官能团的物质的量浓度,试验中加入富Ca和富Fe污泥对于活性焦的提升效果优于富Al污泥。李昊等[13]采用长焰煤与废旧橡胶粉以质量比3∶7共热解得到半焦,采用磷酸-水热耦合活化法,在活化温度175 ℃条件下活化9 h,制备出吸附性能优良的活性焦。YANG等[19]以山西烟煤为原料,首先在N2气氛600 ℃炭化1 h,去除大部分挥发物;随后,粉碎、筛分通过0.075 mm筛;以煤焦油和蒸馏水作为主要黏合剂,并将金属氧化物粉末用作添加剂,将添加剂与炭化煤粉混合后在10 MPa下以高压压缩获得柱状碳(直径3 mm);然后在950 ℃下水蒸气活化1 h;在N2中冷却干燥制得活性焦样品。安东海等[23]分别采用一步活化法和二步活化法制备粉状活性焦,将准东褐煤首先在110 ℃下干燥8 h后破碎筛分得到原材料,随后以12% CO2、6% O2、10% H2O,平衡气N2配气,制备温度950 ℃。由上述工况获得炭化-活化样品;采用两步法时,碳化阶段停留5 s,活化阶段停留5 s;采用一步法时,炭化活化一步进行,停留5 s;经进一步挤压、研磨和筛分获得活性焦样品。结果表明一步法获得的活性焦样品具有大微孔比表面积和丰富的C![]() O官能团。

O官能团。

1.2 活性焦的活化方法

活化是通过活化剂的活化作用,在炭化料(活性半焦)中形成特殊的微晶结构和孔结构。物理活化法、化学活化法和化学-物理活化法是最常用的活化方法。活化方法不同,制得的活性焦物理和化学性质不同。

1.2.1 物理活化法

物理活化法是采用水蒸气、烟道气(主要成分为CO2)、氧或氨等活化气体与炭化焦在高温下发生氧化还原反应,侵蚀炭化料表面,形成较大比表面积,使炭化焦的微细孔隙结构发达的过程。通过气化反应使炭化焦中闭塞的孔开放,原有孔隙扩大及孔壁烧失,某些结构选择性活化而产生新孔。文献[16,24-25]报道了使用物理活化法制备活性焦的研究。活化程度一般与烧失率相关,烧失率小于50%时,微孔比较发达;烧失率在50%~75%时,大孔、中孔和微孔混合存在;烧失率大于75%时,表面结构多以大孔为主[24]。而温度、反应气氛、停留时间是活性焦制备过程中孔隙结构形成的主要控制因素。高温活化时,活性焦易形成多孔结构,温度较低时活性焦孔径较均匀。此外,在不含O2的惰性气氛或水蒸气为单一活性组分时,活性半焦以中孔、大孔成形为主,表面呈稀疏大孔结构,反应气氛中添加O2后制得的活性半焦具有大量的微孔。

张进华等[26]将山西无烟煤与其他煤混合,研磨黏合成9 mm圆柱颗粒,在650 ℃炭化30 min后,通入水蒸气于850 ℃条件下活化15 min得到高强度的活性焦。该研究发现当水蒸气的流速调整为4 mL/min时,活性焦的耐磨强度高达99.2%,且拥有最佳的碘吸附性能。FU等[27]分别以松木和大同煤为原材料,在6% O2与水蒸气混合氛围下,进行一步热解活化制备成活性焦粉。试验结果表明,快速热解活化可使活性焦具有较好的孔隙结构,产生各种官能团,而水蒸气主要促进更多微孔的形成及中孔结构的发展;当水蒸气体积分数为10%时,松木活性焦的比表面积可达250.57 m2/g。

CHATTOPADHYAYA等[28]以褐煤为原材料,在475 ℃下炭化2 h,再对比水、CO2这2种介质活化下活性炭的特性。发现活化温度为650~675 ℃时,2种活化介质得到的活性炭具有最大的微孔表面积,但CO2活化的焦炭具有更大的微孔面积和体积,BET最高达到220 m2/g。LI等[29]采用准东煤和杨树皮按比例混合,在N2气氛下600 ℃炭化30 min后加热至800 ℃,通入水与CO2混合的活化介质,活化时间为90 min,随后冷却制备成活性焦。用40% CO2和10%水蒸气作为活化介质时,活性焦的微孔表面积可增至607 m2/g,是炭化处理后焦炭的3倍,而活性介质水蒸气主要起增加孔隙和孔径宽度的作用,促进更多孔隙结构形成,CO2有利于微孔结构进一步发展。WANG等[25]用混合烟气(6% O2、12% CO2、20% H2O)对5种活性焦进行物理活化,发现以低阶煤为原料制备的活性焦效果最佳;其具有发达的孔隙结构、丰富的表面含氧官能团和较高的SO2吸附能力,BET为529 m2/g,75℃下SO2吸附量为122.85 mg/g。

活化气体H2O、CO2、O2发生的主要化学反应如下[30]:

C H2O![]() CO H2,

CO H2,

(1)

C CO2![]() 2CO,

2CO,

(2)

C O2![]() CO2,

CO2,

(3)

C 1/2O2![]() CO。

CO。

(4)

1.2.2 化学活化法

化学活化法是在原料中加入化学添加剂,在N2或其他惰性气体氛围下加热,达到增加活性焦孔隙结构、表面官能团等目的。化学添加剂常用的化学药品有碱(NaOH/KOH)、酸(H3PO4/H2SO4)和盐类(ZnCl2/K2CO3)等。

碱能够脱除活性焦中的灰分,增大活性焦比表面积,丰富孔结构。张斌等[31]用原始太西活性焦制备NaOH改性活性焦。经NaOH浸渍改性可除去活性焦表面可溶杂质,降低灰分,增加孔隙结构,增大比表面积,且使活性焦表面出现更多官能团和活性位。郝苗苗等[32]将氨水作为化学添加剂对污泥基活性焦进行改性,发现改性后的活性焦引入了含氮官能团,显著提高了活性焦吸附SO2的能力。左嫣然等[33]以贵州活性焦为原料,用NaOH、KOH和氨水为添加剂对原料进行活化改性。试验结果得出,KOH和NaOH改性后得到的活性焦表面形成大量碱性基团显著促进SO2吸附。但氨水碱性较弱,挥发性强,在加热过程中大量挥发,处理效果较差,活性焦的吸附性能无明显变化。

李昊等[13]利用磷酸对半焦进行活化试验。当不添加磷酸,传统水热处理可以疏通孔道,但比表面积较小,对亚甲基蓝的吸附性能有限。随磷酸质量分数增加,活化后的半焦对亚甲基蓝的吸附性能先降低后上升。这是由于,一方面114.85~204.85 ℃下含酸介质具有溶解灰分的作用,这在磷酸质量分数低时占主导,吸附能力下降;另一方面,H3PO4中的H 与含氧官能团发生反应,形成复杂络合物;在磷酸质量分数增至一定程度时,灰分脱除占主导,比表面积增大,吸附能力增强。该试验得出长焰煤-橡胶粉共热解半焦最佳活化条件应将磷酸质量分数调制为48.73%、活化温度174.85 ℃、活化时间9 h。GAO等[34]以巩义活性焦为原材料,用HNO3浸渍活化,再用硝酸盐溶液进一步改性,发现活性焦的Hg去除能力得到不同程度提升。

YAN等[9]对比酸、碱、盐添加剂对活性焦活化的影响。采用山西半焦,用HF、HCl进行脱矿预处理后进行KOH活化。样品被清洗后,于750 ℃ N2气氛下处理2 h,后进行中和、冲洗、干燥得到KOH活化焦。ZnCl2处理与KOH活化过程类似,在800 ℃ 下进行3 h高温热处理。采用H3PO4活化时,将含有40% H3PO4的水溶液与半焦混合,室温浸渍10 h,在110 ℃加热2 h,并在N2气氛500 ℃进行2 h高热处理。结果发现样品的比表面积和孔体积的顺序为KOH>ZnCl2>H3PO4。KOH活化得到的活性焦造孔能力增强,出现更多的中孔及微孔,因此比表面积最佳,可达到100 cm3/g以上硫吸附量。

1.3 活性焦的改性

活性焦的改性可采用微波、洗涤以及化学剂浸渍等手段,对活性焦进行改性处理可改变活性焦孔隙结构,增加活性焦表面官能团、活性位,提高其自身吸附能力[3,35]。

微波改性是利用微波产生的热量加热活性焦内部,使活性焦产生新孔道,改善孔结构,也使表面官能团发生变化,但也可能存在孔径变小、活性焦表面变粗糙等缺陷[36]。HELVACI等[37]用40%磷酸活化甘蔗的样品在300 W微波照射下辅助炭化改性20 min,发现活性炭的比表面积达1 096.9 m2/g,与传统方法相比,可以在更短时间内生产活性炭。王聪聪[38]在700 W微波下热解与KOH混合的活性焦,持续0~20 min,发现活化的耗时急剧缩短,活化焦的碘吸附性能得到提升,最高达1 228.1 mg/g。

化学剂的改性方法主要有浸渍法和共混法2种。浸渍法广泛用于将活性焦浸入金属盐的水溶液中,然后在惰性气氛中煅烧,从而在活性焦上负载过渡金属。制备活性焦采取浸渍法时的步骤通常是先酸处理,硝酸预处理具有除垢和表面官能团改性的双重作用,后用去离子水或蒸馏水将酸处理样品清洗至中性;而后液相浸渍,将样品置于一定浓度改性剂前驱体溶液中进行负载浸渍;最后将样品在500~800 ℃惰性气体中进行焙烧,冷却干燥后得到改性活性焦[31,35]。与浸渍法相比,共混法相对简单,属于一步活化法,是直接将催化剂前驱体粉末即活性组分物质与制备活性焦所用碳粉机械混合,经成型、碳化、活化等步骤,可使添加剂在整个碳基体中均匀分布,有效克服浸渍法表面气孔入口堵塞等[19,35]等缺点。

当活性焦负载金属及稀土元素时,可将样品浸渍于一定浓度的金属硝酸盐溶液中,如硝酸铜、硝酸铁、硝酸钴、硝酸锰等,并在室温下放置4 h,利用超声波在25 kHz条件下浸渍30 min后,110 ℃下干燥12 h,再进行550 ℃焙烧[39];在彭潇[39]试验中发现使用硝酸铁浸渍活性焦时,Fe均匀布置于表面,且中等强度的Fe—S键可提供很好的催化效果,脱硫效率最佳。华晓宇[40]利用稀土元素盐溶液对活性焦进行改性,使得负载的稀土元素氧化物(CeO2)增多,提高了活性焦吸附能力和污染物脱除效率,可实现活性焦脱硫除汞的功能。GAO等[34]先用HNO3对活性焦进行酸改性,后采用超声辅助浸渍法制备负载Co、Cu、Ce以及Mn的活性焦,对比这几种金属对活性焦改性的吸附效果。试验结果显示CoOx-AC催化剂在高于160 ℃条件下,CO氧化效率可达95%~100%;负载8% CuO的活性焦是去除Hg0的最佳负载量,在80~200 ℃可将脱汞效率提高至79.1%~98.9%。

活性焦也可通过氨改性增强其自身吸附功能。解炜等[41]用氨气和水蒸气作为活化剂对无烟煤进行改性,研究了氨吸附容量与活性焦脱硝效率的关系。试验结果表明经过氨改性的活性焦表面O、N元素含量增加,且酸性吸附位点增多,有利于对NH3的吸附,从而进一步促进活性焦脱硝效率。李国强等[16]以褐煤与竹炭混合料压块制备柱状母料,500 ℃ 炭化30 min后,经0~21.91%氨水在850 ℃气化活化2 h,获得胺化竹木/褐煤活性焦,发现采用氨水活化后表面出现了胺、酰胺、类吡啶、类腈等基团,有利于提高活性焦的脱除能力,其硫容最高达155.9 mg/g。

1.4 活性焦的表征

活性焦是一种多孔吸附剂,有相对较少的微孔、较多的中孔和大孔。微孔距表层吸附质较远,吸附质需通过大孔和中孔才能进入微孔;中孔是吸附质分子的扩散通道,支配吸附过渡;大孔作为吸附质分子的扩散通道,在吸附中作用不明显。活性焦脱除污染物有物理吸附和化学吸附2种作用机理。物理吸附依赖活性焦孔隙结构丰富、比表面积大的特性对污染物进行脱除。化学吸附主要依靠活性焦表面的含氧官能团和极性氧化物等,通过化学反应将污染物固定在活性焦内表面。

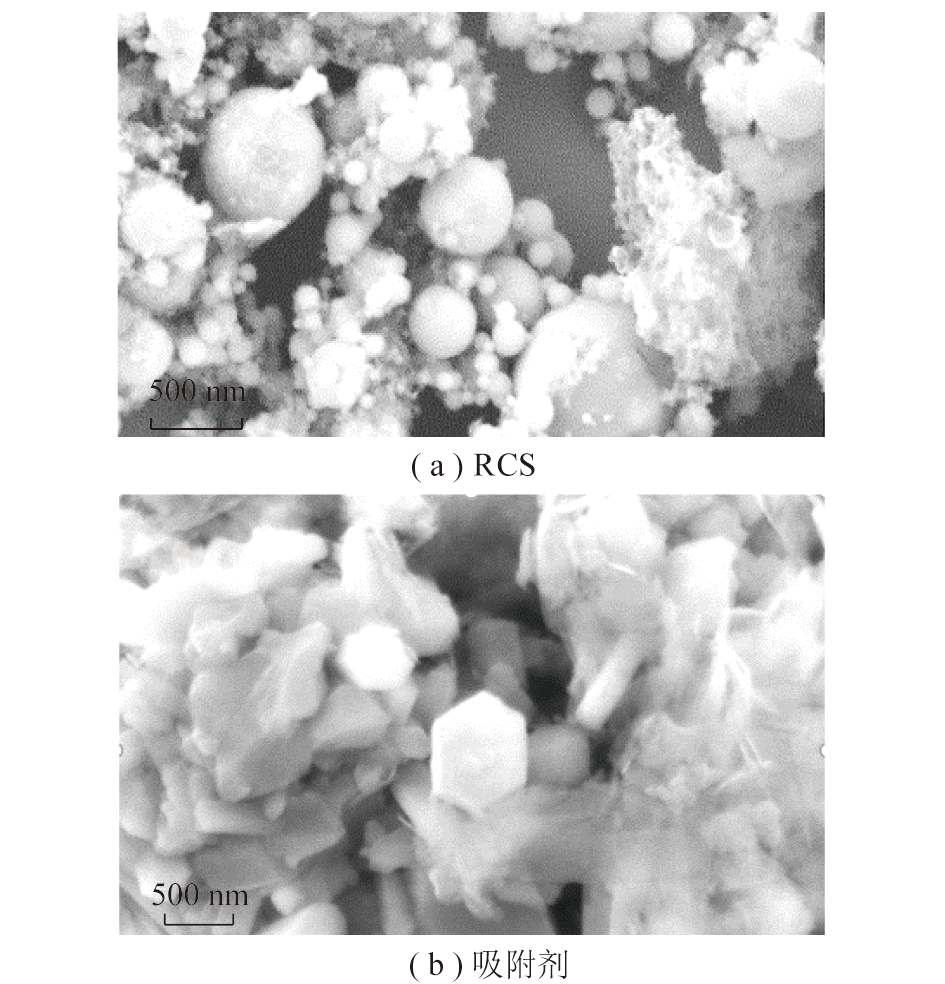

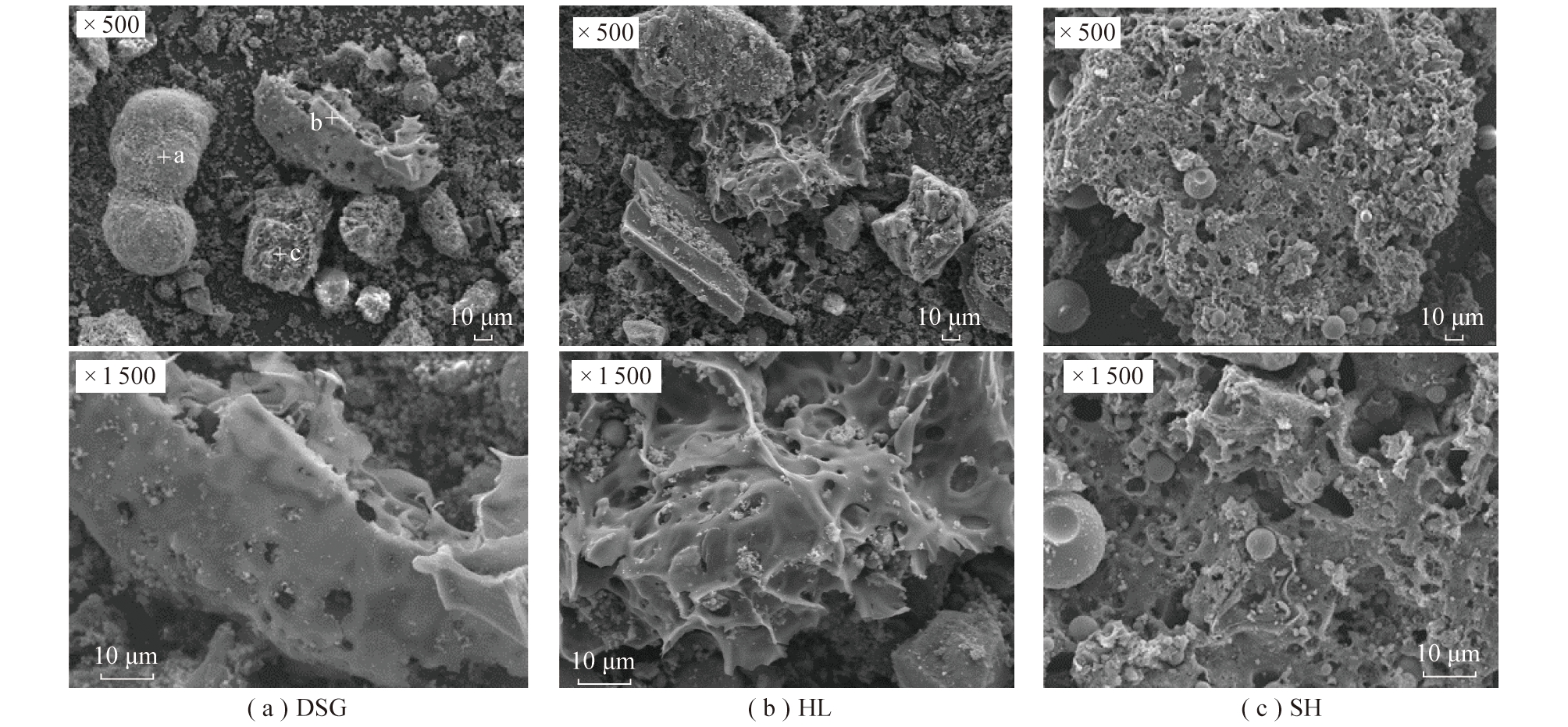

为分析活性焦物理化学吸附特性,需通过一系列表征手段对活性焦进行测试。孔隙结构是表征活性焦物理吸附的关键参数,可通过氮吸附仪(BET)对活性焦的比表面积、平均孔径等参数进行测量。而利用X-射线衍射仪(XRD)可对活性焦的内部分子、结构等形态进行分析。为更直观观察活性焦改性前后外貌形态,可通过扫描电镜(SEM)技术得到较清晰的图像,直接了解孔隙结构。此外,X射线光电子能谱(XPS)能检测吸附剂反应前后的元素组成形态;傅里叶变换红外线光谱(FT-IR)可提供丰富的活性焦分子结构,鉴别表面官能团种类,分析活性焦脱硫、脱硝、脱汞等性能变化机理,为试验结论提供理论依据[42]。

张振[43]采用Autosorb-IQ全自动比表面积和孔径分布分析仪测定孔型结构,通过热场发射扫描电镜测量形貌,发现在3% O2为活化剂、反应温度为850 ℃的工况下,活性焦能获得具有较高比表面积及孔容的活性半焦。通过FT-IR分析活性焦的官能团,发现活性半焦的含氧官能团中C![]() O结构含量与微孔比表面积具有较好的线性关系,微孔比表面积较大的样品含有更多的C

O结构含量与微孔比表面积具有较好的线性关系,微孔比表面积较大的样品含有更多的C![]() O结构;而随芳环聚合程度增加,活性半焦的微孔比表面积逐渐减小。

O结构;而随芳环聚合程度增加,活性半焦的微孔比表面积逐渐减小。

付亚利[30]用自动吸附仪分析非沥青基煤质活性焦的孔结构,发现低温下脱除NOx时,物理化学吸附占主导,比表面积越大吸附能力越强。而通过XPS、XRD及FT-IR等技术发现活性焦主要含醇类、酯类、羧酸、醚类、醌类、氨类等物质的官能团,活性焦表面由于官能团种类不同酸碱性不同,其中羧基、内酯基、酚羟基和酸酐为酸性官能团,酸性官能团有利于碱性物质的吸附。一般认为活性焦表面含氧官能团越多,活性焦表现出的酸性越强。吡喃酮、醌基和羰基等碱性含氧官能团有利于SO2、NOx吸附脱除,其中C![]() O官能团的氧原子由于具有孤对电子,表现出碱性,羰基含量的增加能够提高活性半焦脱硫性能。李国强等[16]应用XPS分析得出,在制备氨化活性焦时,煤中少量的氮以胺类、含氮杂环或含氮多环化合物形成含氮官能团,可能有类吡啶基、类吡咯基、酰胺基和酰亚胺基等,用氨水活化也会引入外来含氮基团,提高SO2脱除能力。

O官能团的氧原子由于具有孤对电子,表现出碱性,羰基含量的增加能够提高活性半焦脱硫性能。李国强等[16]应用XPS分析得出,在制备氨化活性焦时,煤中少量的氮以胺类、含氮杂环或含氮多环化合物形成含氮官能团,可能有类吡啶基、类吡咯基、酰胺基和酰亚胺基等,用氨水活化也会引入外来含氮基团,提高SO2脱除能力。

游淑淋[42]通过FT-IR和XPS分析活性焦表面的元素组成、形态等,同时鉴别表面官能团,发现采用不同活化剂制得的活性焦表面官能团和数量有一定的差异。当采用Mn负载活性焦时,其在1 400~1 800 cm-1吸收峰增强,说明C—O官能团增加,催化氧化能力增强有利于活性焦表面含氧官能团的生成。因为FT-IR可直接获得大量碳上表面官能团化学结构的信息,JU等[22]通过FT-IR技术发现经800 ℃氮气热处理制备的活性半焦1 568 cm-1区域的吸收带变成吸收峰,1 090 cm-1区域的吸收峰变为1 114 cm-1,证明醚的存在。这意味着在氮中经800 ℃热处理改性导致表面碳基、醌基分解为醚基,经热处理,活性半焦表面官能团及其分布发生改变,以羰基和醌基为代价,增加了醚基的数量,使半焦的类吡啶结构增加,SO2去除活性增加。

2 活性焦脱硫

SO2来自燃煤发电等工业活动的排放,是主要的大气污染物之一。活性焦在烟气脱硫过程中同时作为吸附剂和催化剂,利用发达的孔隙将SO2、O2和H2O转化成H2SO4,是一种可资源化的干法脱硫技术,具有广阔的应用前景。此外,活性焦比表面积较高,官能团种类丰富,为硫元素的物理和化学吸附提供了活性中心,对硫有很好的吸附效果。同时,活性焦脱硫过程中不产生二次污染物且容易再生,具有节水、回收硫资源等优点。活性半焦脱硫最佳温度(100 ℃)与电厂排放烟气的温度(80~150 ℃)相匹配,证明活性半焦在工业脱硫中的应用潜力。

2.1 活性焦脱硫特性

2.1.1 物理吸附机理

物理吸附是活性焦利用发达的微孔结构对SO2进行吸附的方法。微孔被认为是对气相分子进行物理吸附的首要因素,SO2的直径约为0.43 nm,根据吸附理论,SO2物理吸附的有利微孔是直径为0.7~0.8 nm的微孔[9,44]。比表面积高表明吸附质可以暴露大量活性中心。在温度较低的条件下,活性焦以物理吸附为主,SO2与活性焦微孔弱结合,吸附量较少,吸附温度一旦升高(60 ℃左右)SO2将解吸附,使吸附量下降[45]。物理吸附的典型特征类似于缩合反应,其由分子间的范德华力形成,是一种放热反应,无O2和H2O参与的活性焦对SO2的吸附是物理吸附过程,随温度升高,吸附量迅速减少。活性焦中丰富孔隙的存在有利于SO2的快速扩散和吸附,但一旦微孔中的活性中心饱和,吸附剂就会失去活性。

张颖[46]对水蒸气活化过的配煤(无烟煤和烟煤配比)进行脱硫试验研究,发现40 ℃时活性焦的脱硫过程为物理吸附过程,活性焦的硫容量仅为24 mg/g左右;而温度升至60 ℃时,活性焦的脱硫过程为物理吸附和化学吸附相互结合,其SO2脱除量可达43 mg/g左右,是物理吸附的2倍。付亚丽等[47]对柱状非沥青基煤质活性焦的脱硫性能进行探究,结果显示该活性焦主要以微孔为主,低温有利于物理吸附,不利于化学吸附。在温度为60 ℃时,物理和化学吸附同时进行,穿透时间为200 min;当温度升高至80 ℃时,活性焦表面含氮官能团碱性增强,化学吸附增强,穿透时间升至280 min,更有利于SO2去除。因此,为寻求更高吸附性能,一般以化学吸附为主。

2.1.2 化学吸附机理

化学吸附机理下SO2一般被催化转化为硫酸,是一个吸附-氧化的过程,简化的整体反应可以描述为:

SO2 C 1/2O2 H2O![]() C—H2SO4。

C—H2SO4。

(5)

该脱硫过程包括在含碳材料表面发生的复杂步骤,包括物理吸附、化学吸附和氧化SO2,然后在H2O 存在下生成H2SO4[3,9,22,48]。

反应机理如图1所示,具体的反应过程为[3,22,48]:

SO2(g)![]() SO2(ad),

SO2(ad),

(6)

1/2O2(g)![]() O2(ad),

O2(ad),

(7)

O2(ad)![]() 2O(ad),

2O(ad),

(8)

H2O(g)![]() H2O(ad),

H2O(ad),

(9)

SO2(ad) O(ad)![]() SO3(ad),

SO3(ad),

(10)

SO3(ad) H2O(ad)![]() H2SO4(ad),

H2SO4(ad),

(11)

H2SO4(ad) H2O(l)![]() H2SO4 ·H2O(aq)。

H2SO4 ·H2O(aq)。

(12)

图1 SO2吸附再生机理[48]

Fig.1 Adsorption and regeneration mechanism diagram of SO2[48]

SO2的吸附和氧化主要发生在微孔中,而中孔在气体分子的输送中起重要作用,且在SO2析出过程中也充当生成产物(H2SO4)的储层[9]。炭表面的酚羟基、羧基、羰基、内酯基等官能团是潜在的活性中心,对脱硫影响显著。

YAN等[9]观察了以KOH处理的活性焦在不同烟气条件下SO2的吸附行为,发现脱硫温度会影响活化焦表面物理吸附SO2向化学吸附SO2的转化,当温度为15和200 ℃时脱硫率急速降低,而温度在100 ℃时,脱硫率在400 min内维持在75%以上;C(O)络合物是含氧中间体,能与物理吸附SO2反应,将其转化为化学吸附并被氧化;含氧官能团增加使SO2吸附量为原半焦吸附量的8.71倍。

JU等[22]在800 ℃下煅烧产自内蒙古自治区的原料焦得到活性焦,在0.1%~0.3% SO2、5% O2的气氛下研究活性焦的脱硫特性,发现改性后的活性焦在吸附3.5 h内脱硫效率达90%以上,其脱硫能力为62 mg/g,是原焦的6倍。这是由于SO2的去除与碳中表面氧官能团醚类、芳香族和表面氮官能团吡啶类结构有关。活性焦在N2气氛800 ℃下热处理改性后,增加了醚类和类吡啶类氮官能团中表面碳氧官能团的含量,对SO2等酸性分子有较强的亲和力,氧化反应的催化活性越高。

SO2吸附去除中,通过增加活性焦表面的含氧官能团和吡啶类结构的表面氮官能团数量,促进SO2转化为SO3,形成硫酸(式(10)~(12)),促进SO2化学吸附。

2.2 烟气成分影响

活性焦硫吸附性能评价试验中,烟气通常以N2为平衡气,O2、H2O、SO2等为其他成分,无O2和H2O等物质,活性焦的吸附能力稳定性较差。因此,烟气成分也作为研究活性焦脱硫效果的影响因素。

张颖[46]发现床层温度在60~80 ℃时活性焦的脱硫效率最大。在此温度条件下,当O2体积分数从0升至5%以上时,活性焦脱硫率显著增加,且体积分数8%的O2可使活性焦硫容达到40 mg/g以上。若烟气中无H2O存在,活性焦脱除SO2效率急剧降低,当H2O体积分数增至13%时,活性焦吸附SO2效率增至70%。朱惠峰[49]研究发现床层温度在60~120 ℃时,活性焦脱硫效率先增加后减小。床层温度为100 ℃时,煤基活性焦的硫容随O2和水蒸气浓度的增加而增加;若O2浓度过低,SO2的催化氧化受到限制;若水蒸气浓度过低,活性焦表面干燥,不利于硫酸的生成和转移,使活性焦的脱硫效率下降。华晓宇[40]以唐山活性焦为原料也得出了类似结论:当氧含量增至17%时,活性焦硫容提高了61%,而烟气含湿量增加时,活性焦高效脱硫时间延长。这是由于存在适量的氧气和水蒸气时,SO2易生成硫酸,发生化学吸附反应,吸附效率提高。SUN等[48]以内蒙古商用焦为原料,同样研究了O2和H2O对活性焦吸附性能的影响:SO2 O2气氛下的活化焦30 ℃下的饱和固硫量(37 mg/g)是SO2气氛下(28.3 mg/g)的1.3倍,在有O2的情况下,活性焦对SO2的吸附量急剧增加。在60 ℃、SO2 H2O O2气氛下,活化焦脱硫效率随O2浓度的增加而提高,当O2体积分数超过8%时,脱硫效率基本不再升高。此外,H2O的存在大大延长了活性焦的吸附饱和时间,SO2 O2 H2O气氛中,90 ℃饱和固硫量(52.6 mg/g)是SO2 O2气氛(11.4 mg/g)的4.6倍。当H2O体积分数为6%~13%时,随着H2O体积分数的增加,SO3和H2O结合的可能性增加,活性焦脱硫效率显著提高。

因此,适量加入O2和H2O的有利于提高活性焦的脱硫效率。这是因为氧气含量的增加会降低扩散阻力,有利于增加氧气向活性中心扩散的概率,增加SO2氧化为SO3的机会(式(10))。提高含湿量有助于进一步促进SO3与H2O结合形成H2SO4(式(11)),提高活性焦的脱硫性能。但是在无水情况下,S必须以SO3形式存在,不易吸附;H2O(g)过多会形成过量水膜,堵塞孔隙,阻碍SO2和O2向微孔扩散,反而降低脱硫效率[48]。

当活性焦上存在吸附态NH3时,吸附态NH3与SO2或脱硫生成的H2SO4发生反应,促进SO2的脱除。反应方程式如下:

SO2 2NH3 H2O![]() (NH4)2SO3,

(NH4)2SO3,

(13)

(NH4)2SO3 SO2 H2O![]() 2NH4HSO3,

2NH4HSO3,

(14)

H2SO4 2NH3![]() (NH4)2SO4,

(NH4)2SO4,

(15)

(NH4)2SO4 H2SO4![]() 2NH4HSO4。

2NH4HSO4。

(16)

从理论上来说,NH3的存在有利于SO2脱除,但是生成的硫铵化合物易黏附在管道内壁及活性焦表面,不利于活性焦的再生及装置的正常稳定运行。当烟气中存在NH3时,NO促进SO2的脱除,熊银伍[10]利用吸附过NH3的活性焦进行试验,发现活性焦脱除SO2过程中,通入NO可使检测器出口SO2的体积分数由0.15%降低0.13%。而在没有NH3气氛中,张颖[46]单独分析了NO对活性焦脱硫性能的影响,结果发现,在吸附初期,NO与SO2反应生成中间产物,促进活性焦对SO2的吸附;随着反应进行,NO和SO2竞争吸附现象增强,活性位点逐渐被中间产物、NO、SO2占据,因此SO2的脱除效率急剧降低。

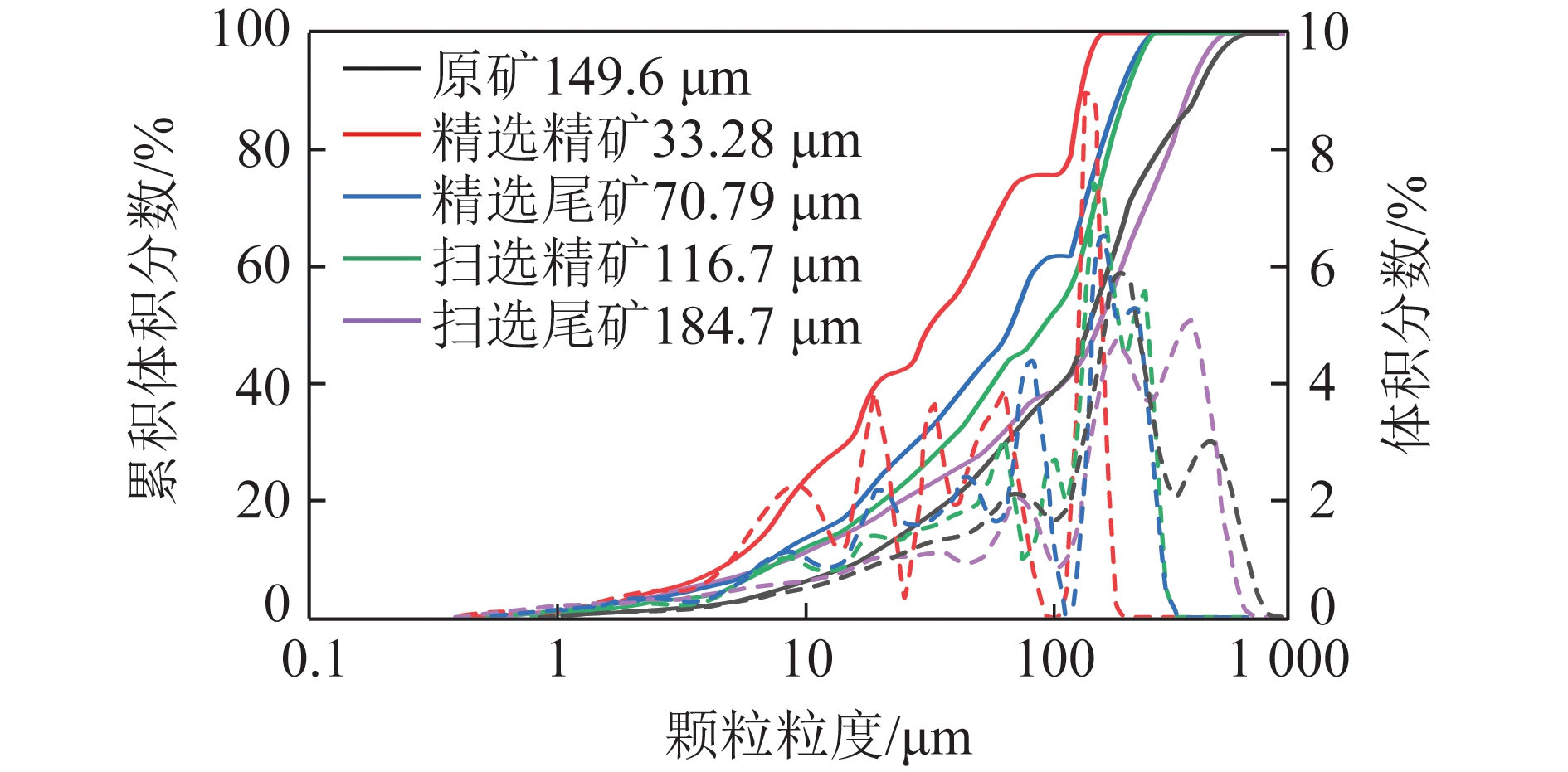

烟气组分中SO2、O2、水蒸气等体积分数增加有利于提高活性焦吸附硫容,但随着床层温度升高会降低吸附硫容。活性焦吸附速度衰减与Bangham吸附速率模型符合较好[50],可用于推算活性焦的平衡的吸附量,即饱和硫容。由于内扩散的限制,活性焦吸附过程难达到饱和,可将大颗粒活性焦破碎至2~3 mm,刘静等[50]在较高气流速度和SO2体积分数较高时进行4 h吸附试验,以4 h的SO2吸附量作为活性焦的吸附硫容,快速评价活性焦的脱硫性能。

2.3 活性焦负载金属氧化物对脱除SO2的影响

在活性焦表面负载金属氧化物是提高脱硫效率的重要方法,这是由于负载金属如铁、钴、钒、锰等在其表面的催化作用,但其催化活性仍受表面含氧物种的影响,主要体现在2方面:① 表面含氧物种改善金属组分的表面分布;② 活化氧分子,促进SO2的氧化[3]。金属氧化物催化剂表面的含氮活性物种(如氨基、酰胺基、吡啶、吡咯、季氮等官能团)也会影响催化剂的活性[3]。

活性焦表面生成金属硫酸盐可能有3种途径[19]:① 脱硫过程中,硫酸与金属离子/金属氧化物(M/MO)直接反应生成金属硫酸盐;② 金属元素在烟气中O2存在下先氧化,然后与硫酸生成硫酸盐;③ SO2吸附在金属表面形成MSO3,然后在O2存在下形成硫酸盐。

YANG等[19]以山西烟煤为原料,以Fe2O3、Co2O3、CuO、Ni2O3等金属氧化物为添加剂,采用共混法制备改性活性焦:将600 ℃炭化后的煤粉与添加剂混合后在10 MPa压力下获得直径3 mm的柱状炭,在950 ℃下水蒸气活化得到样品。与未改性样品相比,改性样品上π—π跃迁基团和C![]() O等官能团均明显增加,可有效提高活性焦的表面碱度,利于烟气脱硫。但在活性焦中加入添加剂可能会堵塞孔隙,因为其不能完全分解,从而导致活性焦的灰分含量增加。与浸渍法相比,采用共混法可以使固体添加剂在炭基体中均匀分布,对改性样品的孔堵塞率较低。Fe、Cu和Ni改性样品的C—O基团含量显著降低,而Co改性活性焦的C—O基团下降不明显。此外,Ni2O3可能不利于活性炭上C

O等官能团均明显增加,可有效提高活性焦的表面碱度,利于烟气脱硫。但在活性焦中加入添加剂可能会堵塞孔隙,因为其不能完全分解,从而导致活性焦的灰分含量增加。与浸渍法相比,采用共混法可以使固体添加剂在炭基体中均匀分布,对改性样品的孔堵塞率较低。Fe、Cu和Ni改性样品的C—O基团含量显著降低,而Co改性活性焦的C—O基团下降不明显。此外,Ni2O3可能不利于活性炭上C![]() O基团的形成。吸附温度80 ℃,Ni-AC样品共混比12%时,硫容最高为143 mg/g,改性活性焦的最高硫容量顺序为:Ni12>Cu16>Co16>Fe8。这些金属氧化物的混合比质量分数超过8%时,其硫容未显著增加。因此,各金属氧化物最佳掺合比应为8%左右,而π—π跃迁基团对活性焦脱硫性能的影响占主导地位。

O基团的形成。吸附温度80 ℃,Ni-AC样品共混比12%时,硫容最高为143 mg/g,改性活性焦的最高硫容量顺序为:Ni12>Cu16>Co16>Fe8。这些金属氧化物的混合比质量分数超过8%时,其硫容未显著增加。因此,各金属氧化物最佳掺合比应为8%左右,而π—π跃迁基团对活性焦脱硫性能的影响占主导地位。

彭潇[39]利用经KOH改性后负载金属氧化物(Fe、Cu、Co、Mn)的活性焦进行试验。反应温度120 ℃时,物理和化学吸附同时作用,脱硫效率最佳。不同负载金属后效果对比得到:Fe>Cu>Co>Mn,主要是由于Fe离子外层电子结构和Fe—S键更能促进脱硫反应的进行。当活性焦负载稀土元素时,发现脱硫效率为Ce>La。这是由于制备Ce-AC时,活性焦孔结构发生变化,比表面积增大,含氧官能团增多,促进脱硫效率的提高,La的热稳定性和分散度不如Ce,因此作为活性组分没有Ce效果好。

XIAO等[51]研究了200 ℃吸附条件下,活性焦中的晶格氧在氧化钒催化剂上的作用,结果表明:一个SO2分子与一个表面氧化钒分子中的一个O原子反应,形成类似VOSO4结构的中间产物,然后与气态O2反应生成SO3或H2SO4和V2O5。SO3/H2SO4在焦炭表面迁移并储存在V2O5附近的孔隙中,活性焦中的矿物质、氧和氮对SO3/H2SO4的迁移不利,有效储存SO3/H2SO4的孔隙尺寸小于1 nm。与活性焦相比,V2O5-AC在约200 ℃时对烟气中SO2去除更有效。

朱惠峰[49]将黏结性煤制备成的活性焦浸渍于不同浓度Cu(NO3)2溶液,在350 ℃的N2气氛锻烧2 h得到CuO-AC。试验发现当载Cu量小于10%时,CuO-AC的硫容随载Cu量的增加而增加,当载Cu量从10%增至20%,CuO-AC的硫容反而降低,符合Langmuir吸附动力学模型。综合考虑硫容和利用率,负载Cu在5%~10%为宜。活性焦载体经HNO3处理后,比表面积增大,表面含氧酸性官能团(羧基、内酯基等)增加,可提高活性组分CuO的分散度,且随床层温度增加,CuO-AC的硫容增加。

活性焦既是吸附剂也是催化剂,常规活性焦脱硫时SO2主要在表面化学官能团中的活性位点被氧化,添加过渡金属改性后的活性焦,SO2在表面分散的具有催化活性的金属物质和表面化学官能团共同作用下被脱除[35]。

表1总结了活性焦活化改性后的脱硫性能。活性焦制备前一般通过酸洗、水洗或热解预处理,再通过不同溶液的浸渍进行改性。在不同的吸附条件下,表1中最高吸附效率可达90%以上,而硫容可提升至143 mg/g。这是因为活性焦在金属氧化物负载改性之后,比表面积、微孔容积、总孔容积得以改善,表面含氧官能团的数量、种类增多,活性焦在脱硫过程中的物理和化学吸附性能增强,脱除烟气中SO2的效率增加,且其中负载Cu、Ce、Ni金属的活性焦脱硫性能表现更优异。

表1 活性焦活化改性后硫吸附性能

Table 1 Sulfur adsorption properties of activated coke after activation modification

2.4 脱硫活性焦的再生

活性焦吸附达到饱和后,需进行再生处理,使吸附质从活性焦表面分解或脱除,恢复吸附能力,以实现循环利用,减少活性焦投入用量,降低成本。如硫酸积于活性焦孔隙中,需回收硫酸再生出活性位使SO2吸附过程循环进行。脱硫活性焦的再生是限制其大规模应用的瓶颈,再生工艺直接影响运行成本以及硫资源化利用的方向,再生的方法有热再生、水洗再生、还原再生、微波再生等。

热再生法依靠高温分解破坏吸附质以恢复吸附剂的吸附性能,再生时间短、效率高、适用范围广。SO2的再生脱附由再生温度较低的物理脱附SO2和再生温度较高的C-SO2还原反应2部分组成。热再生法活性焦的损耗主要由碳和H2SO4的反应以及被O2氧化引起并以氧化为主[40],加之工艺流程复杂,运行能耗高,限制了其大规模应用。但加热再生具有造孔扩孔的活化作用。一方面,焦油和无定形碳烧损,堵塞微孔被打开;另一方面,中孔扩张。加热再生过程中,脱除SO2时形成的吸附质H2SO4与活性焦内部的碳反应,以SO2的形式分解释放了活性炭孔隙空间,恢复了其自身的脱硫性能。朱惠峰[49]对脱硫活性焦采取热再生法,失活的CuO-AC再生率随温度的升高而提高,再生温度为450 ℃时再生率达99.2%。随着活性焦再生时间、再生温度以及流量的增加,活性焦的再生率增加。在450 ℃条件下,20和40 min时的SO2再生率分别为79.3%和97.4%。华晓宇[40]在CeO2-AC热再生过程中发现,SO2在225 ℃左右开始溢出,到320 ℃大量溢出,再生后S有一定残留,炭被消耗,表面活性位减少,脱硫效率下降。

水洗再生工艺简单,再生成本低,损耗小,特别适合我国烟气量小、含硫量低的中小型燃煤锅炉。中大孔孔容较大的活性焦水洗再生率较高,适宜水洗再生工艺。表面极性含氧官能团含量越高,越有利于在微孔和中孔的接合处形成水分子簇以输运硫酸,活性焦的水洗再生效果也越好[52]。水洗再生过程中,用大量的水洗涤吸附物H2SO4,收集低浓度硫酸[48]。与加热再生相比,水洗再生原理简单,仅依靠浓度差,不产生碳的化学损失。还原再生时可采用H2或其他还原性气体在500 ℃高温下与未解吸的硫发生反应生成H2SO4,H2S将H2SO4还原成S,此种方法可制取有用的硫磺产品,但成本较高[40]。

彭潇[39]采取加热再生和水洗超声脱附再生2种方法对Fe、Cu负载活性焦进行再生,加热再生活性焦孔结构发生变化,孔容变小,脱硫效率有所下降;水洗超声脱附法较好,活性焦脱硫性能可保持在90%以上。在热再生过程中,由于活性焦自身消耗、孔隙坍塌、炭边缘易烧结以及平均孔径增大等因素无法恢复到原脱硫效率。而使用超声波水洗再生时,活性焦表面活性位重叠处重新显露,活性位点增加,因此再生率较好。SUN等[48]提出了一种结合热再生和水洗再生优点的复合方法,在加热再生过程中加入水蒸气吹扫,将N2与水蒸气的混合物(体积比4∶1)通过吸附饱和活性焦实现再生。在相同加热温度300 ℃下,复合再生的质量损失(5.2%)明显低于加热再生的质量损失(18.3%)。分析发现复合再生时中孔破坏的同时,微孔产生并富集;水蒸气吹扫抑制了H2SO4与碳的反应,从而降低了碳的化学损失。吹入水蒸气抑制了活性炭的再活化作用,从而降低了活性炭孔结构和表面官能团的变化,提高再生率。

微波再生技术不需传热,在能量传递过程中不受热损失影响,不同于传统加热方法依赖材料本身的导热性,且可使材料受热均匀[53]。张立强等[54]研究了微波再生对活性炭循环吸附SO2的影响,发现首次再生时酸性官能团分解,碱性官能团增加,SO2吸附容量增加;随着再生次数的增加,官能团保持稳定,微孔表面积呈上升趋势。刘海玉等[55]采用2.2~3.2 mm工业煤质活性焦进行微波再生试验。微波放电再生前期SO2直接析出,放电后期使SO2处于活化状态,促进C-SO2的还原反应。微波诱导脱硫活性焦放电再生易将活性焦吸附的稳定状态的SO2转变成激发态的SO2,与电子发生碰撞电离,生成CO2、CO、S单质以及含硫化合物。微波再生脱硫活性焦发生的主要化学反应如下:

C SO2![]() S CO2,

S CO2,

(17)

2C SO2![]() S 2CO。

S 2CO。

(18)

其中,反应(17)主要发生于温度低于800 ℃的条件下,而当温度高于800 ℃时,反应(18)为主要反应,SO2被大量还原成S、含硫化合物以及CO。SO2解吸量越大,CO生成量越大,质量损失越大。

放电再生之后,活性焦吸附SO2的活性位增多,不利于脱硫的含氧官能团减少,碱性增强,形成更多有利于脱硫的含氧官能团,促进脱硫。此外,由于C-SO2还原反应会烧蚀活性焦孔隙结构,随放电强度增加,活性焦的孔隙结构倾向中孔和大孔,比表面积、微孔体积减小,平均孔径增大,孔隙结构被破坏,不利于进一步循环吸附。

3 活性焦脱硝

活性焦对于NOx具有一定脱除能力,可通过吸附NH3催化还原NOx。

3.1 脱硝机理及影响因素

活性焦的脱硝方法可以分为吸附法、炽热炭法和选择性催化还原法(SCR)。吸附法是利用活性焦的微孔结构和官能团对NOx进行吸附去除,并将NO氧化为反应活性较高NO2的过程,若吸附过程中有水存在,则NOx最终以HNO3呈现。炽热炭还原法是在高温(900 ℃)条件下,炭与NOx反应生成CO2和N2,无需外加催化剂促进反应进行,建设成本较低;但当温度过高时,O2与炭反应控制由扩散形式进行,其反应速度比炭与NOx快,在此过程中会造成大量的炭损耗,不利于脱硝效率提升[56]。而SCR是目前被广泛应用的脱硝方法,此方法将活性焦作为催化剂,需在300~450 ℃进行,可降低NOx和NH3反应过程中的活化能,同时存在物理和化学吸附[30,57]。

OGRISECK等[58]提出氨水或尿素预载可提高活性焦对NO的还原结果,在469 ℃下加氨或以1%氨当量装填尿素的活性焦脱硝性能更佳。未通入NH3前主要发生NO的物理吸附,活性焦丰富的孔隙结构为其吸附提供了基础。通入NH3后,随NH3在活性焦上的吸附,NO出口浓度迅速降低,说明NO与NH3发生化学反应。多数学者认为在活性焦脱硝过程中,喷入少量NH3使其发生SCR反应,可提高脱硝效率,化学反应方程式为:

4NO 4NH3 O2![]() 4N2 6H2O。

4N2 6H2O。

(19)

而SO2与NH3的反应强于NO与NH3反应,SO2的存在对NO的脱除有抑制作用[10,30,59]。当烟气中含有SO2时,SO2与NO之间存在竞争性吸附,SO2优先吸附,过程中在活性位上的反应机理为[3]:

SO2 *![]() SO2* ,

SO2* ,

(20)

2NO O2 * ![]() 2NO2*,

2NO2*,

(21)

O2 * ![]() O2*,

O2*,

(22)

NO O2* SO2*![]() [(NO2)(SO3)]* *。

[(NO2)(SO3)]* *。

(23)

其中,*表示活性位点上吸附的分子,总反应方程式为:

SO2 3NO 2O2 2H2O![]() H2SO4 2HNO3 NO。

H2SO4 2HNO3 NO。

(24)

在没有O2条件下,活性焦表面极性极低,对于NO的吸附速率和吸附容量都很低。随O2浓度增加,活性焦表面极性增加,可形成大量C-O络合物,增加对NO的吸附活性位。而当O2体积分数为5%时,低温条件下,通常发生NO向NO2的催化氧化,而在高温下NO被还原成N2,随着温度不断升高,NO的还原程度增加[30,45]。

ZHU等[60]研究了低温下NH3对NO的吸附和还原。在无氧条件下,NO的吸附受NH3的竞争吸附限制。对有氧条件下NO的吸附量显著增加提出了解释:活性焦表面至少有2种吸附位点,一种同时吸附NO和NO2,另一种只吸附NO2或氧化态NO。在氧气存在下,被吸附的NO被氧化,随后通过溢出或解吸和再吸附迁移到邻近的位置。阶跃响应试验表明,NO-NH3-O2反应需要NH3吸附。NH3可与气相NO反应分解为N2和水(Eley-Rideal机理)或NO在氨位点附近的吸附态反应形成产物(Langmuir-Hinshelwood机理)。在30~250 ℃ NO转化率随温度的升高而迅速下降,NH3的吸附速率限制了脱硝速率。

张媛等[61]对比了不同烟气成分下活性焦脱硝效率的变化。当烟气中不存在O2时,活性焦的脱硝效率较低,当氧气浓度增加后,活性焦对NO的脱除率增加,这是由于NO的脱除依赖于表面含氧官能团以及烟气中的游离氧。李佳璇[62]以微波和金属负载改性的活性焦为研究对象,探讨了SO2和H2O对活性焦脱硝性能的影响。发现一部分SO2会与C发生还原反应,而另一部分SO2与Fe3 生成Fe2(SO4)3,活性位点减少,脱硝率降低;H2O则会在电离作用下分解为OH,与N自由基反应生成NO,也会抑制活性焦的吸附能力。同样,张媛等[61]也发现SO2由于极性强,优先与活性焦形成物理吸附,并占用部分活性位点,减少了氧化脱除NO的活性位点,使NO脱除受到抑制。此外,若烟气中存在水分时,水分子也会占用活性中心,严重时形成一层水膜,毒化活性焦,降低对NO的吸附;当水含量为10%时,活性焦的脱硝率降至60%,比无水分存在时减少了25%。

谭月等[57]也得出相同结论:一方面,极性分子H2O会与O2、NO形成竞争吸附的关系,对NO的吸附和氧化不利;另一方面,生成的NO2溶解于水或生成的HNO3被水洗脱,空出吸附位,由于转化率按出口NO2浓度确定,水分增加使NO2变成硝酸,转化率降低。水分的影响还与吸附温度有关,升高温度会减轻水分对NO氧化的抑制作用。当温度小于露点温度,水对NO的氧化影响很大;当温度高于露点温度,NO2溶于水,水转变成水蒸气,空出吸附位,对NO氧化影响减轻。当H2O体积分数<8%时,水分增加总体对脱硝有利,当烟温高于70 ℃,H2O以水蒸气存在,对吸附的影响可以忽略不计[45]。

3.2 活性焦负载金属氧化物对脱除氮化物的影响

目前,在研究活性焦脱硝性能中,Cu、Fe、Mn、Cr、V等氧化物常被用于活性焦改性,增大活性焦的表面积,改变其表面化学性质,提高表面含氧官能团,以进一步提高脱硝效率。

金属氧化物上的SCR反应可以用2种反应机理来描述:① 气相NO与吸附的NH3反应生成活性中间物,然后分解为N2和H2O(E-R机理);② NO在NH3附近的吸附位置形成吸附态,发生反应,形成产物(L-H机理)[60]。金属氧化物负载在载体上时,NO的还原将主要发生在金属氧化物上,金属氧化物将成为催化中心,通过转移电子实现NO的还原[63]:

2MO O2 ![]() 2MO2*,

2MO2*,

(25)

MO2* NO![]() NO2 MO,

NO2 MO,

(26)

MO2* 2NO 2NH3![]() 2N2 3H2O MO,

2N2 3H2O MO,

(27)

2MO2* 2NO 4NH3![]() 3N2 6H2O 2MO。

3N2 6H2O 2MO。

(28)

LI等[64]以宁夏无烟煤作为原材料,与2%~8%的CaCO3混合,通过水蒸气活化等步骤得到活性焦。研究发现,改性后的活性焦生成更多含氧官能团和π—π键,形成更多活性酸碱基,活性焦的表面化学性质提高;NO的去除效率也与π—π碱性基团的含量呈正相关,加入CaCO3可以增强脱硝活性。当CaCO3体积分数为2%时,活性焦在脱硫脱硝方面的性能最佳,其硫容量增至88.2 mg/g,但NO转化率由13.1%降至9.3%,这仍是SO2首先占据活性位点,与氨反应生成铵盐的缘故。

彭潇[39]在试验中采用经KOH改性后的活性焦,再负载金属氧化物(Fe、Cu、Ni、Mn),脱硝性能由高到低:Cu>Mn>Ni>Fe,负载Fe的活性焦脱硝效果相对较差。随CuO的负载量从3%增至5%,活性焦比表面积增加,孔容增加,脱硝效率增加。此外,将Ce或La对活性焦进行负载,由于Ce(NO3)3在分解过程产生大量含氧官能团,且比表面积更大,负载Ce的活性焦脱硝性能明显提高,浸渍改性负载的CeO2广泛分布在活性焦表面,另外,由于CeO2粒径分布较宽(28~150 μm),易促进NO和O2反应,因此负载Ce的活性焦脱硝性能优于负载La的活性焦。

胡宇峰等[65]通过活性焦负载Mn-Ce复合氧化物制备新型催化剂,试验其低温脱硝性能。试验结果发现孔径对催化剂活性影响较小,但负载型活性焦催化剂脱硝活性提高极大,当锰物质的量占比0.3时,催化剂脱硝效率最高。脱硝效率随反应温度的升高而增加,温度由80 ℃升至120 ℃时,脱硝效率由62%增至85.6%。同时,该研究发现少量SO2可增加催化剂表面的酸性位点和NH3的吸附能力,提高催化剂脱硝活性。但加入SO2的30 min后,由于SO2与NH3在催化剂表面形成硫铵盐,堵塞孔隙结构,NOx去除率有所降低。催化剂可通过水洗再生恢复活性,用去离子水冲洗能够去除催化剂表面大部分硫酸盐来恢复活性。Mn-Ce活化物质用于低温脱硝具有很好的N2选择性,适用于低温下的反应,可提高活性焦催化剂的比表面积、孔容、孔径,使NH3与亚硝酸物种转化为N2 H2O,符合L-H机理。且Mn-Ce的负载对催化剂活性有较大影响,可有效提高活性焦脱硝效率。MnOx与CeO2之间强烈的协同作用[63]如下:

Mn2O3 2CeO2![]() 2MnO2 Ce2O3,

2MnO2 Ce2O3,

(29)

Ce2O3 1/2O2![]() 2CeO2。

2CeO2。

(30)

上述反应生成的氧化铈低温下为氧化锰提供晶格氧,高温下存放晶格氧的形式起作用,Mn-Ce间的相互作用将强化催化剂的氧化还原能力。

谭月等[57]采用等体积浸渍法制备5%~10%不同负载量的活性焦催化剂,随Mn-Ce负载量的增加,Mn-Ce/AC催化剂的活性发生变化。改性后的活性焦以中孔为主,比表面积与孔容增大,羧类、π—π电子化学等官能团增加。当Mn-Ce负载量为8%时,120 ℃下其脱硝效率可达87%。李佳璇[62]在工业煤制备活性焦上负载氧化锰和氧化铁,并在200 W微波下对其脱硝性能进行探究。发现经Fe、Mn负载后的活性焦表面C![]() O碱性官能团含量增加,有利于对NO的化学吸附,且随着铁氧化物含量的增加(1%~3%),表面活性焦的活性位点增加,有助于提高脱硝效率;当Mn和Fe的负载量分别达到5%和3%时,活性焦的平均脱硝效率可提高至98.6%。

O碱性官能团含量增加,有利于对NO的化学吸附,且随着铁氧化物含量的增加(1%~3%),表面活性焦的活性位点增加,有助于提高脱硝效率;当Mn和Fe的负载量分别达到5%和3%时,活性焦的平均脱硝效率可提高至98.6%。

因此,活性焦在负载金属氧化物后,比表面积与孔容增大,表面含氧官能团增多。而表面含氧官能团有利于将NO转化为NO2,表面含氮官能团具有碱性,更易吸附酸性气体NO,并有利于提高催化剂氧化活性,引入含氮官能团易将NO和NO2还原成N2。碱性官能团N-6和N-Q的增加有利于低温30 ℃ 吸附脱除NOx,酸性官能团C![]() O、O—C—O和酚羟基以及π—π键含量的增加,有助于催化转化NOx[30,45],最终提高活性焦脱硝性能。

O、O—C—O和酚羟基以及π—π键含量的增加,有助于催化转化NOx[30,45],最终提高活性焦脱硝性能。

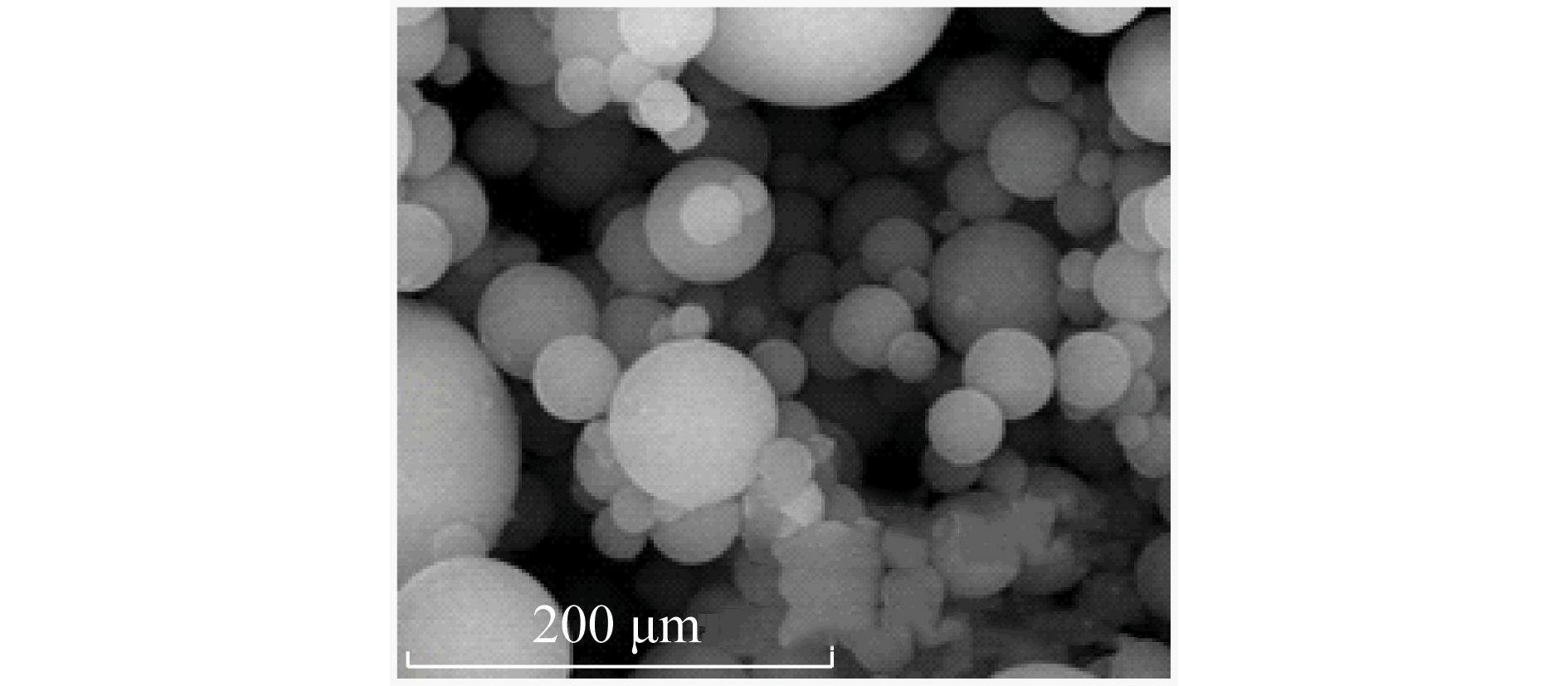

4 活性焦脱汞

汞是具有高挥发性、高毒性、易富集等特点的重金属污染物,在环境中生物积累,影响神经健康。烟气中汞主要以3种形式存在:氧化后得到氧化态Hg2 ,附着在飞灰上的颗粒态HgP,单质汞Hg0。Hg2 易溶于水,可被湿法脱硫装置脱除,HgP易被电除尘器脱除,而Hg0极易挥发、微溶于水、在环境中比较稳定难以被捕捉,造成汞污染。因此,需寻求高效捕捉Hg0的方法。活性焦因其高机械强度、高比表面积和丰富的官能团种类,是一种很有潜力的工业脱汞吸附剂和催化剂[23,66-68]。

4.1 活性焦脱除Hg0的吸附机理及影响因素

活性焦脱除Hg0主要是将Hg0吸附在活性焦表面及微孔内部,在一定条件下氧化成易溶于水的物质从而被洗脱,其反应机理主要为吸附和氧化,吸附分为物理吸附和化学吸附。物理吸附主要与样品的活性中心有关,在表面上被吸附形成吸附态Hg0(ad)。吸附的Hg0可以被催化剂表面的金属氧化物氧化为汞氧化物,这是不可逆的化学吸附。活性焦表面如果吸附了O2,可形成碳氧络合物,为Hg0提供吸附活性位,Hg0与络合物在吸附位上形成化学键。物理吸附随反应温度的升高而减弱,而化学吸附则随温度的升高起主导作用。Hg0在样品上的氧化可以用Mars-Maessen机理来解释[69],即晶格氧(Oα)和化学吸附氧(Oβ)参与了Hg0的去除。除与活性焦表面性质有关外,烟气中的组分对汞的脱除有重大影响。其中O2和NO有利于Hg0去除,在无氧条件下,SO2对Hg0的去除有明显抑制作用,然而,在烟道气中加入6%的O2可有效降低这种抑制作用[66]。

O2的影响:活性焦在N2气氛下,其表面上的羧基、羰基、内酯基等含氧官能团提供了Hg0氧化的活性氧(O*),与Hg0发生异相反应[68]。O2存在的条件下,O2可以为活性焦上的活性位补充O*,Hg0(g)形成了Hg0(ad),一部分Hg0(ad)与活性焦上的活性氧反应生成HgO,而O2(g)吸附在活性焦上形成O2(ad),O2(ad)进一步形成活性氧,活性氧与Hg0(ad) 结合形成HgO[68],如图2所示。试验发现气流中活性焦脱汞效率随氧气浓度的增加而提高,高含氧量可以促进活性焦对汞的吸附。华晓宇[40]以唐山活性焦为原料,发现在低浓度的O2氛围下,活性焦通过含氧官能团形成碳氧络合物,促进O2、Hg反应生成HgO;而高浓度O2(>20%)可使活性焦表面形成高氧浓度,维持Hg的高效吸附。TAO等[67]利用CeCl3溶液浸渍活性焦,发现在较低氧浓度时可补充晶格氧,提高吸附率;当烟气中氧体积分数为4%时,活性焦的脱汞率从74%提高至85%,而氧气浓度较高时,其对脱汞的能力影响不大。

图2 汞在有氧的情况下的脱附机理[68]

Fig.2 Diagram of desorption mechanism of mercury in the presence of oxygen[68]

CO/CO2的影响:在N2 CO2气氛下,由于CO2吸附占据一些活性焦微孔,CO2与Hg0有竞争吸附作用,抑制了活性焦对Hg0的吸附[68]。游淑淋[42]利用醋酸锰浸渍的活性焦为研究对象,发现CO因发生歧化反应,产生积碳,堵塞表面孔,也会抑制活性焦对Hg0的吸附。

水蒸气的影响:华晓宇[40]发现H2O体积分数从0增至4%,活性焦脱除效率增加,当H2O体积分数从4%增至12%时,脱除效率下降至低于不含H2O时的效率,证明低浓度的水蒸气有利于Hg0去除。在催化剂表面水分子的分解会产生OH自由基,能有效氧化Hg0形成HgO,同时活性焦表面的吡喃酮等官能团与H2O反应生成H2O2,具有强氧化性,进而促进汞的去除[40,70]。而ZHANG等[71-72]发现CeO2改性半焦在10%水蒸气条件下Hg的脱除能力降低,这是由于高浓度的水蒸气抑制Hg0的去除。水蒸气对汞去除的不利影响可能是由于过量水蒸气与Hg0之间对催化剂表面活性中心的竞争吸附所致[15]。

H2O![]() H OH,

H OH,

(31)

OH Hg0![]() HgO H。

HgO H。

(32)

SO2的影响:SO2对烟气中捕获Hg0的影响较复杂。当烟气中没有O2时,SO2轻度抑制Hg0转化(Hg0吸附效率约降低1%~4%),这可能是由于Hg0和SO2在样品表面上的类似活性位竞争,过量的SO2会与Hg0竞争催化剂表面的晶格氧,从而减少汞去除的活性中心;另一方面,SO2易与活性焦负载的金属氧化物反应生成亚硫酸盐和硫酸盐,硫酸盐负载在微孔内,阻碍Hg0的氧化[40,67-69]。在O2存在下,SO2可与气态氧反应生成SO3,SO3可与Hg0反应生成HgSO4,从而促进对汞的去除。较低浓度的SO2(低于300×10-6)有利于汞的去除,但较高浓度的SO2(600×10-6~1 200×10-6)对汞吸附有明显的抑制作用[15,69]。当SO2、H2O、O2同时引入烟气中时,吸附态Hg0会发生化学反应,生成HgSO4,从而促进Hg0吸附,提高活性焦的脱汞效率[68]。

NO的影响:LIU等[73]将烟气中NO体积分数从350×10-6增至700×10-6,发现活性焦吸附汞的效率由94.78%增至95.23%;而在烟气中引入6% O2后,更多的NO氧化成NOx,补充更多的晶格氧,可使活性焦去除率达到99.6%。考虑到表面化学反应的氧,NO可以通过以下步骤促进Hg0的去除[67]:

NO 1/2O2![]() NO2,

NO2,

(33)

Hg0 NO2![]() HgO NO,

HgO NO,

(34)

Hg0 2NO2 O2 ![]() Hg(NO3)2。

Hg(NO3)2。

(35)

此外,温度对活性焦吸附汞性能的影响也比较大。华晓宇[40]考察了10~240 ℃ CeO2-AC对汞的吸附能力。结果表明对汞的吸附过程主要为物理吸附,10 ℃时,活性焦的脱汞效率可达90%以上;当温度逐渐升高至240 ℃时,吸附效率逐渐降至30%。游淑淋[42]讨论了吸附温度100~300 ℃对活性焦吸附性能的影响。同样发现随温度升高,活性焦吸附汞的性能明显下降,100 ℃时活性焦的吸附性能最佳,但温度升至250 ℃以上时,活性焦在2 h内脱除率降至70.6%。TAO等[67]得出在110~230 ℃,活性焦吸附汞的能力呈先增加后降低的趋势,且在170 ℃时吸附性能最佳,达到92%。出现这一趋势是由于初始时随着温度升高,氧化作用明显,生成大量化学键,化学吸附增强;但随温度进一步升高,活性焦物理吸附受到明显抑制,导致整体吸附性能下降,进而得出活性焦脱汞的实现是氧化作用和物理吸附共同作用的结果。活性焦表面处于汞的吸附和脱附的动态平衡,高温反而导致吸附在活性焦表面的汞脱附,不利于活性焦对汞的吸附。

4.2 改性活性焦脱Hg0

对活性焦进行改性处理,促进表面生成大量含氧官能团和含氮官能团,能提高活性焦的脱汞能力。常用的改性剂是含有S、Cl、I等元素的单质或化合物、金属氧化物、有机物。

张斌[31]发现HNO3改性活性焦对汞的吸附效果有很大提升。HNO3使活性焦表面微孔结构发生改变,比表面积增大,汞吸附量增加;C与HNO3反应,主要生成O—C![]() O和

O和 双键具有氧化性,增加对汞的捕获[74]。周劲松等[14]分别在200和600 ℃下对掺硫活性炭进行活化处理,发现经硫改性后的活性炭汞吸附性能得到提高。600 ℃高温掺硫会形成更多的S—C键,使硫原子和汞稳定地生成HgS,从而使汞通过化学键结合并吸附在活性炭的表面,吸附初始穿透率可降低至8.2%,穿透时间延长至165 min,说明硫改性处理有利于活性炭对汞的吸附。

双键具有氧化性,增加对汞的捕获[74]。周劲松等[14]分别在200和600 ℃下对掺硫活性炭进行活化处理,发现经硫改性后的活性炭汞吸附性能得到提高。600 ℃高温掺硫会形成更多的S—C键,使硫原子和汞稳定地生成HgS,从而使汞通过化学键结合并吸附在活性炭的表面,吸附初始穿透率可降低至8.2%,穿透时间延长至165 min,说明硫改性处理有利于活性炭对汞的吸附。

MA等[75]采用HNO3、H2SO4、HClO4对活性焦进行改性处理得到ACN、ACS、AC4.5(浓度为4.5 mol/L)。结果发现,在160 ℃下,吸附剂对Hg0的平均去除率为 ACS< ACN< AC4.5,AC4.5达92.27%,这是由于HClO4能够在活性焦上产生氧化剂,与碳的反应生成Cl2。反应式为:

7C 4HClO4![]() 2H2O 2Cl2 7CO2,

2H2O 2Cl2 7CO2,

(36)

2HClO4![]() H2O ClO3 ClO4。

H2O ClO3 ClO4。

(37)

虽然HClO4改性后的活性焦比表面积最小,但Hg0的去除是物理吸附和化学吸附协同作用的结果,以化学吸附为主,得到氧化产物大多为氯化汞(HgCl2)和氧化汞(HgO)。

为进一步提高吸附剂的活性,在活性焦上负载了许多活性组分提高自身的脱汞能力,包括CeO2、MnOx、Fe2O3、V2O5、CuO等均具有良好的除汞效果。

张斌[31]制得Fe2O3改性活性焦,在130 ℃进行脱汞试验,发现浸渍在活性焦上的Fe2O3均匀分布在活性焦表面,使活性焦表面的吸附活性位大量增加,改性活性焦的脱汞性能提高了27%。活性焦表面的Fe2O3对Hg的吸附可以由Mas-Maessen机理[76]解释,气态汞在活性焦表面进行物理吸附;吸附态的汞消耗金属氧化物并与金属氧化物形成吸附态的HgO,随后与气态氧原子还原金属氧化物;HgO与金属氧化物反应形成汞的重氧化物,方程如下:

Hg(g) surface![]() Hg(ad),

Hg(ad),

(38)

Hg(ad) MxOy![]() HgO(ad) MxOy-1,

HgO(ad) MxOy-1,

(39)

HgO(ad) MxOy-1 1/2O2(ad)![]() HgO(ad) MxOy,

HgO(ad) MxOy,

(40)

HgO(ad) MxOy![]() HgMxOy 1。

HgMxOy 1。

(41)

此外,CeO2由于其储氧容量大、能在Ce3 和Ce4 之间转换而被广泛用作催化氧化的供氧剂,大量用于活性焦改性的研究。HUA等[77]负载CeO2活性焦,浸渍活性焦有更高的BET表面积和总孔隙体积,且CeO2引入一些新的毛细孔表面和含氧官能团,而CeO2中储存的晶格氧促进HgO的形成(式(39))。试验证明,当负载质量分数5% CeO2时,改性活性焦对汞的吸附能力最佳。此外,酸性气体的存在可促进汞在CeO2-AC上的化学吸附,SO2和CeO2的共存显著提高了Hg0的去除效率;CeO2-AC捕获的汞主要以HgO和HgSO4的形式存在,其中CeO2对Hg0的氧化和捕获至关重要。而碳在吸附过程中促进了烟气中HCl的转化,形成C—Cl位点,可与单质汞发生反应显著促进Hg0的氧化。同时,该研究得出,CeO2-AC可在120 ℃低温下高效脱汞,在节能方面明显优于其他方法。

TAO等[67]评估了CeCl3浸渍活性焦对气态汞(Hg0)的去除效果。随CeCl3负载量增加,存在于样品外表面的CeCl3或其他铈化合物会恶化薄孔壁,堵塞内部孔隙,CeCl3的掺杂在一定程度上降低了AC的比表面积和孔容,但活性焦的平均孔径与CeCl3负载量之间的变化趋势不明显。当CeCl3负载量为6%时,活性焦对Hg0去除能力最佳。在改性过的活性焦表面生成CexOy和C—Cl。变价铈的催化氧化和氯化物催化氧化Hg0协同作用。在吸附氧化过程中,Hg0主要以HgO和HgCl2的形式与CeO2或C—Cl等活性元素发生反应。

ZHANG等[71-72]采用CeO2改性半焦,在260 ℃下进行吸附试验发现10%水蒸气下Ce-AC的汞去除率降低了30%,吸附效率随H2O浓度的增加逐渐降低。浓度较高的水蒸气对Ce-AC去除Hg0效率的抑制作用主要是由于负载在半焦表面的CeO2的失活、Ce—OH基团的形成以及晶格氧的消耗所致。ZHANG等[72]将粉煤灰、MgO、CaO、Al2O3、Fe2O3等分别与Ce-AC混合,发现水蒸气和粉煤灰共存时,Ce-AC的汞去除率仅下降了15%,粉煤灰减缓了水蒸气对Ce-AC除汞效率的抑制作用;MgO和CaO具有显著的抑制作用,Ce-AC的Hg0去除效率分别降低了20%和10%;而Fe2O3和Al2O3对Hg0去除效率有促进作用,Fe2O3更显著的促进作用可使Hg0的去除率提高近20%。这主要是由于当Fe2O3暴露在260 ℃水蒸气中时,Fe2O3表面的部分晶格氧转化为拥有高催化氧化活性的Fe—OH基团,经水蒸气处理后γ-Fe2O3表面Fe—OH的相对含量增加较多,具有更高的除汞效率。Fe—OH基团的形成提高了Fe2O3对Hg0的去除效率,从而减缓了水蒸气对Ce-AC吸附剂除汞的抑制作用。

此外,ZHANG等[78]采用200 ℃水热浸渍法制备Fe/Ce改性半焦,Fe/Ce物质的量比为0.4∶0.2的吸附剂在150 ℃时的除汞效率最高。当氧化铁吸附剂用于汞吸附时,在有H2S的情况下,Hg0的去除性能显著提高,这可能是H2S与浸渍在吸附剂上的金属氧化物反应生成的高活性元素硫的影响,但过量的H2S会与吸附剂表面的氧化铁反应,形成铁硫化物覆盖活性位导致吸附剂失活。

Mo和Ce的共存可以改善材料的微观结构和比表面积,提高活性焦的吸附性能。LIU等[73]采用浸渍法制备了MoO3-CeO2柱状活性焦样品,其最佳Mo-Ce物质的量比为0.5时,具有特殊的花瓣状结构,比表面积大,还原性好,在120 ℃下具有良好的除汞效率(94.74%),符合Mas-Maessen汞脱除机理(式(39)、(40)),稳定性好,抗SO2和H2O能力强。耐SO2能力强的原因是:硫酸盐与MoO3的优先组合可以保护CeO2脱除Hg0的能力;SO2有助于生成弱HgO和HgSO4。同时,Mo6 与Ce3 间的氧化还原反应能维持Ce4 对Hg0的氧化和吸附作用,并促进Ce4 与Ce3 之间的氧化还原转移,有助于进一步提高改性活性焦的脱汞性能。

XIE等[66]采用浸渍法制备Mn-Ce/AC。试验发现在低温(100~250 ℃)条件下,活性焦的脱汞效率较好,Mn-Ce的最佳负载量为6%,最佳反应温度为190 ℃,效率可达到90%以上。YANG等[15]采用超声波辅助浸渍法制备了Mn-Ce复合氧化物改性麦秸焦。结果发现Mn-Ce物质的量比2∶1,煅烧温度250 ℃,反应温度150 ℃,为该试验的最佳脱汞条件。MnOx和CeO2的作用不同:氧从MnO2扩散到催化剂表面,形成表面晶格氧,活性更高,更易获得,而CeO2补充MnOx的体晶格氧空位,气流中的O2再生CeO2。活性焦上的晶格氧和OH基团均促进Hg0的氧化(式(32)),其去除机理可用吸附和氧化相结合的方式来解释,同样遵循Mar-Maessen机理,Hg0首先被物理吸附在Mn-Ce6/AC的活性中心上,部分吸附的Hg0与从MnO2中提取的晶格氧反应生成HgO,CeO2的存在促进了氧化还原循环的形成Mn3 Ce4 ←→Mn4 Ce3 ,气相O2可以氧化Ce3 ,维持Hg0氧化过程,有利于汞的去除。张华伟等[79]发现260 ℃时,Mn/Ce改性的半焦除汞效率保持在95%以上,并可长期稳定于90%以上。

WU等[80]以内蒙古商业活性焦为对象,利用硝酸钴、硝酸铈溶液浸渍,发现负载Co-Ce复合氧化物的活性焦比表面积减小,CeO2和Co3O4是主要活性组分,并与少量的Ce2O3和CoO结合在催化剂吸附剂表面。在氧化钴与氧化铈之间存在电子转移,Hg0在活性焦表面可被晶格氧和化学吸附氧化,并主要以HgO的形式存在。活性焦的高脱汞能力主要取决于氧化钴与氧化铈具有协同作用,这2种物质的结合可产生更多的表面氧,且氧化钴的加入使CeO2具有良好的分散性,有利于Hg0去除。170 ℃时,晶格氧和化学吸附氧共同参与Hg0的氧化,CO4.5Ce6-AC可获得92.5%的汞脱除率。

ZENG等[69]采用浸渍法制备Mn-Ni改性的活性焦。Mn6Ni0.75-AC具有较大的比表面积、较好的金属氧化物分散性和较强的氧化还原能力。NiO的加入有利于形成高价Mn原子,从而促进Hg0的氧化。此外,Mn6Ni0.75-AC具有良好的再生性能,5次再生样品的去除效率没有明显低于新鲜样品,废样品可通过热脱附处理得到有效再生,且具有良好的热稳定性,有显著的工业应用前景。

CuO作为一种低成本过渡金属氧化物也有一定成效。ZHAO等[81]采用等体积浸渍法制备吸附剂,选择Cu、Mn、Fe对HNO3再处理活性焦进行改性,发现负载量8%时,不同金属改性活性焦的效率顺序为:Cu>Mn>Fe。在该试验中,8% CuO改性活性焦在160 ℃时平均效率达73%,比未改性的原料活性焦脱汞效率高20%。

表2简要总结了活性焦活化改性后的吸附性能。从汞吸附效率的结果来看,经金属氧化物改性后的活性焦在适合的条件下可提高活性焦的脱汞效率,最高可达98.1%,最低能维持在83.5%以上,这是由于金属氧化物具有较高的还原性和大量的表面活性氧,遵循Mar-Maessen脱汞机理,形成了高价Mn、Ce原子以及OH等基团,不断维持Hg0的氧化,确保氧化过程中其稳定性保持较优效果,具有重要的工业应用价值。

4.3 脱汞活性焦的再生性能

对于吸附Hg活性焦的再生通常使用热再生和微波再生。热再生是乏焦在N2氛围下于反应器中进行加热解吸,使物理吸附Hg以及HgO还原释放,并以Hg0的形式溢出,恢复吸附位点,但易造成孔壁烧结、孔结构塌陷;而微波再生是在N2氛围下,微波反应器中进行微波解吸,得到微波解析后的活性焦,使活性焦原位活化,生成活性中心,不改变官能团但改变孔隙结构,促进活性焦对Hg0的吸附和催化氧化,促进二次吸附,提高对Hg0的吸附性能[23,40]。安东海等[23]通过高温和微波2种方法对吸附汞2 h的准东煤活性焦进行解吸,并研究其再生吸附Hg0性能。在热解吸过程中,活性焦孔隙结构变化,抑制了对汞的吸附性能;在微波解吸过程中,活性焦表面生成新的活性中心,促进Hg的吸附。

华晓宇[40]采用加热脱附的方法对负载CeO2的活性焦进行再生处理时,在300 ℃时,有90%的汞溢出。汞脱附特性主要与脱附温度有关,而与脱附速率关系不大,再生温度越高脱附效率越高,二次吸附效率越低。这是由于CeO2-AC再生后一部分酸性含氧官能团会转化为碱性官能团,表面酸性含氧基团数量显著减少,而碱性官能团含量增加,进而导致吸附汞效率降低。YANG等[15]在空气条件下250 ℃加热对Mn-Ce改性麦草焦进行脱汞后再生。再生催化剂的平均脱汞效率略低于新鲜样品,可能是由于孔隙结构的破坏和活性位点的减少。10次再生后催化剂的平均除汞效率仅下降了16.1%,表明催化剂具有良好的稳定性和可重复使用性。脱汞的最佳温度为150 ℃,其在袋式除尘器入口温度范围内。因此,可在袋式除尘器前将催化剂注入烟道与Hg0反应。

5 活性焦脱除有机污染物

当今,随着冶金、能源、机械等工业的迅速发展,空气污染严重,大量有毒有害气体对人们的健康和生存环境造成了前所未有的威胁。除上文提及的SO2、NOx及Hg0污染物外,甲醛、苯、甲苯和二甲苯等挥发性有机化合物(VOCs)以及二噁英等,也被认为是造成空气污染严重的关键因素[82]。为缓解这些有机污染物带来的危害,学者们提出了一系列吸附、热氧化、光催化氧化等脱除技术。其中,吸附法被认为是一种简单、有效、成本低廉的有机污染物脱除技术[83]。活性焦由于具有较大的比表面积和良好的孔隙结构,可为VOCs分子的捕获提供位点,因此活性焦被广泛用作各种有机污染物的吸附剂。

5.1 VOCs的脱除

利用活性焦脱除挥发性有机化合物的方式也是物理吸附和化学吸附。物理吸附是通过改善活性焦孔隙结构,增加比表面积,使VOCs均匀扩散进入活性焦,通过范德华力,完成对VOCs的吸附。LI等[84]利用3种商业活性炭研究了孔隙结构对挥发性有机物吸附能力的影响,发现良好的孔径梯度有助于增强VOCs的内部扩散过程,提高活性焦的吸附能力。而化学吸附主要是通过在活性焦上负载金属,对VOCs进行催化氧化,转化为其他无毒物质。由研究可知,锰氧化物的电子结构具有多态性和多价性,有利于形成晶格氧,增强晶体结构中氧的储氧能力[85]。因此,MnOx被广泛认为是一种很有前途的甲苯减排活性组分。然而,单氧化物催化剂的催化性能仍不足以解决复杂污染物的脱除。为克服局限,提高活性焦脱除VOCs的效率、比表面积和催化活性,近年来研究学者提出在活性焦上负载一种或多种金属的方法[86]。

QIE等[87]用4种钾盐(K2CO3、KCl、KAC或K3PO4)对准东煤进行改性得到不同的活性焦样品,其中经K3PO4处理过的活性焦比表面积最佳,对甲苯的单吸附能力最高,可达300.3 mg/g。ZHANG等[88]以科兴商业活性焦为原材料,用Mn(NO3)2和Cu(NO3)2浸渍改性,500 ℃ N2下煅烧,改进活性焦的孔隙结构,其中,Mn6Cu5/AC的比表面积扩增至235.95 m2/g,在270 ℃下具有优异的甲苯脱除性能,去除效率为99.81%。试验发现甲苯会首先吸附在催化剂表面,然后在表面与活性氧反应形成苯甲醛,并随芳香环的裂解,进一步氧化为马来酸酐,最后氧化成二氧化碳;同时,发现即使在没有O2的情况下,Mn6Cu5/AC也可作为一种有效的催化剂,具有足够的活性氧进行甲苯氧化。

DU等[89]对同样的科兴商业活性焦进行Mn(NO3)2和Fe(NO3)3改性处理,在110~310 ℃研究甲醛的脱除性能;300 ℃时,Mn0.75Fe6.02-AC的最高去除效率达98.30%。随Mn-Fe氧化物的共改性,MnxFey-AC具有更多的活性表面氧,更多的高价Mn原子和Fe3 与—OH结合,与COO—等含氧官能团的协同作用,完成甲醛转化为水和二氧化碳的过程。此外,SHENG等[90]用不同浓度的Ce(NO3)3和Cu(NO3)2溶液浸渍原焦,得到组分不同的活性焦,并发现当温度为320 ℃,Cu3Ce8-AC去除HCHO能力更强,且稳定性较好,50 h内仍在90%以上。CHEN等[5]先对巩义商业焦进行酸洗中和后,再用Co(NO3)2和5种硝酸盐溶液(Ce、Fe、Mn、Ni、Cu)对其进行浸渍,发现Co-Ce混合氧化物可以很好地分散在活性焦载体的表面,但比表面积并未提升,说明活性焦除甲醛主要以催化氧化为主。在Co8Ce3-AC催化剂上去除甲醛转化试验中显示,甲醛的去除效率不稳定,呈缓慢下降趋势。原因可能是活性焦的初期吸附能力较好,随活性位点被消耗,效率逐渐下降,但仍保持在50%左右,这种稳定性归因于表面活性氧可以补充气相O2。

虽然改性活性焦具有优异的吸附和催化性能,但对不同类型挥发性有机物吸附能力存在差异。ZHANG等[91]研究了VOC分子极性与碳材料之间吸引力的影响,发现对于极性分子,有3种类型的分子间力,增强了VOCs与碳材料的吸附能力。而对于非极性分子,只有一种偶极子力,相对较弱。因此,极性VOC(如丙酮)对具有极性表面的氢炭的吸附量高于非极性VOC(如环己烷)。此外,FU等[83]采用一步快速热解活化法,用不同的煤制备了活性焦粉,测试焦粉对乙酸乙酯、苯和对二甲苯的吸附能力。发现焦粉对乙酸乙酯吸附能力相对较高,而对苯和对二甲苯的吸附能力相对较小。活性焦对乙酸乙酯吸附能力最大的原因可能与分子极性有关,较高的沸点和分子量通常会导致较高的吸附能力。乙酸乙酯为极性分子,摩尔极化率越大,吸附剂与吸附剂之间的分散力越强,且活性焦样品在表面具有足够的官能团,因此对乙酸乙酯等极性吸附物具有良好的吸附能力。

5.2 二噁英的脱除

二噁英分子大、密度大(306~460 g/mol)。一般来说,分子量较大的有机吸附物更易吸附在活性焦上。然而,当分子尺寸过大,无法进入活性炭内部的部分孔隙,从而降低扩散速率时,有机化合物的分子量也会成为限制因素。

DING等[92]在试验中采用太原新华活性焦为原料,通过不同浓度的硝酸对其进行改性,并在质量浓度为540 mg/m3二苯并呋喃(PCDD/Fs)下进行脱除试验。结果发现,硝酸改性后的活性焦对二苯并呋喃的吸附性能降低,说明硝酸处理后活性焦结构和表面化学性质变化不利于二苯并呋喃的吸附,但可在一定程度上加速PCDD/Fs的吸附速率。赵西源[93]用Fe(NO3)3溶液对活性炭进行改性,发现改性后的活性炭比表面积增至983.65 m2/g,中孔数量增加且多集中在2~5 nm,二噁英能更快占据吸附位点,二噁英的吸附效率提高了23.5%,吸附总量从52.8%提高至72.8%。

GUO等[94]以巩义活性炭为研究对象,模拟了二噁英化合物在活性炭上的吸附作用。根据气体性质与吸附过程的线性关系,推断二噁英的实际吸附能力为600 mg/g以上,说明二噁英比传统有机气体更易吸附在活性炭上。因此,发展和利用活性焦/炭脱除污染物是一种有效降低二噁英的途径。

1991年,日本和欧洲国家就开始应用活性焦去除城市生活垃圾焚烧炉烟气中的二噁英。一般情况下,固定床或移动床或气流床加上袋式除尘器,对二噁英的去除率可达95%甚至99%[95]。

FELL等[96]阐述了一种吸附工艺KOMBISORBON,能在固定床上采用不可燃吸附剂去除二噁英,适用于高效的废气净化。北爱尔兰一个新的污水污泥焚烧厂将KOMBISORBON工艺技术用于实践,其应用可实现二噁英的高效去除。中国太钢应用钢铁冶炼提出二噁英减排技术,为企业推进实践二噁英减排提供方向。首先,其对二噁英的合成源头进行控制;其次,通过调整工艺、控制烧结工艺等降低二噁英排放;最后,通过物理吸附、催化降解等减小排放量。

6 活性焦烟气净化

6.1 协同净化研究

彭潇[39]考察了Fe和Cu负载后活性焦对脱硫脱硝协同吸附的效果。发现45 min内,改性后的活性焦脱硫效率保持在98%以上,脱硝效率稳定在40%以上,脱硫效率高而脱硝效率低的原因在于NO促进SO2的催化转化,而SO2则会抑制NO的脱除。华晓宇等[40]采用脱汞脱硫协同吸附系统,对CeO2改性后的活性焦进行协同吸附机理研究。发现当汞和SO2同时去除时,活性焦表面将吸附Hg0,并氧化成HgO,而SO2在活性焦的吸附下,形成含硫官能团,进一步与HgO形成HgSO4,最终实现协同脱硫除汞效果。综合对多因素的影响进行考察,该研究确定了硫汞协同最佳再生温度在320 ℃以上为宜。DU等[97]用过硫酸铵和MnOx-FeOx对活性焦进行改性,在120~240 ℃条件下研究其对Hg0和NO的去除效率,发现MnFe-AC对Hg0的去除效率表现优异,超过90%,而NO的转化效率显著提高,由45.25%增至82.65%。

陈加强[1]采用8%负载量硝酸钴和其他硝酸盐制备的改性活性焦进行脱汞试验。试验得出催化剂的催化活性的排列顺序为:Co8Mn1>Co8Ce1>Co8Cu1>Co8Fe1>Co8Ni1>原活性焦(ACs)。金属改性催化剂比ACs有更高的甲醛和汞去除效率,可能原因是载体上的钴氧化物和其他过渡金属氧化物有协同作用,能催化氧化汞。Co-Ce活性焦具有钴氧化物分散性高、结构性能好、氧化还原能力强、活性羟基高等特点,有利于HCHO和Hg0的去除,在相同条件下对Hg0和HCHO的同时去除具有一定稳定性与可靠性。同样,CHEN等[5]采用多种金属盐溶液对活性焦进行改性,研究改性后的活性焦对HCHO和Hg0的联合脱除性能,发现Hg0的存在对甲醛的转化率几乎没有影响,但加入甲醛降低了Hg0的氧化作用。由试验结果可知,Co8Ce3-ACs在190 ℃时的甲醛转化率最高和Hg0氧化效率最高,分别为71.07%、69.43%。QIE等[87]在SO2、NO和甲苯的混合烟气氛围下,研究了钾盐改性后的活性焦对这3种气体协同吸附。在组合吸附条件下,磷酸钾改性的活性焦对甲苯、SO2和NO吸附能力最高,分别为262.50、39.30和1.53 mg/g;而随着吸附温度由59.85 ℃提高至119.85 ℃时,3种气体污染物的去除效率均降低,这是由于在较高的温度下,吸附平衡向解吸方向移动。以上报道均说明活性焦是一种绿色、低成本、潜力大的吸附型物质,在燃煤烟气净化领域具有广阔的应用前景。

6.2 协同净化工程应用

活性焦吸附法可同时脱除多种污染物,目前直径5或9 mm的柱状活性焦在工业上适用广泛[4]。活性焦干法烟气集成净化技术能利用一套装置同步实现脱硫、脱硝、粉尘、除重金属与VOCs以及减少气溶胶排放等多种减排洁净功能[98],是一种可资源化、节水和资源利用率高的经济性烟气净化技术[2]。

活性焦干法烟气净化技术脱硫效率高达95%以上,并可有效回收SO2;具有工艺流程短、排烟温度高、无废弃物排放、占地面积小等特点;适用于净化燃煤烟气、垃圾焚烧烟气等,是一种高效环保的污染物去除技术。目前,该技术在日本、澳大利亚、韩国等国家广泛适用,在烟气脱硫脱硝等行业也建立了许多工艺装置,我国已建、在建和设计中的活性焦干法烟气脱硫脱硝约十几套,广泛应用于有色冶金、燃煤锅炉、硫酸尾气的烟气脱硫脱硝等行业[2,4]。

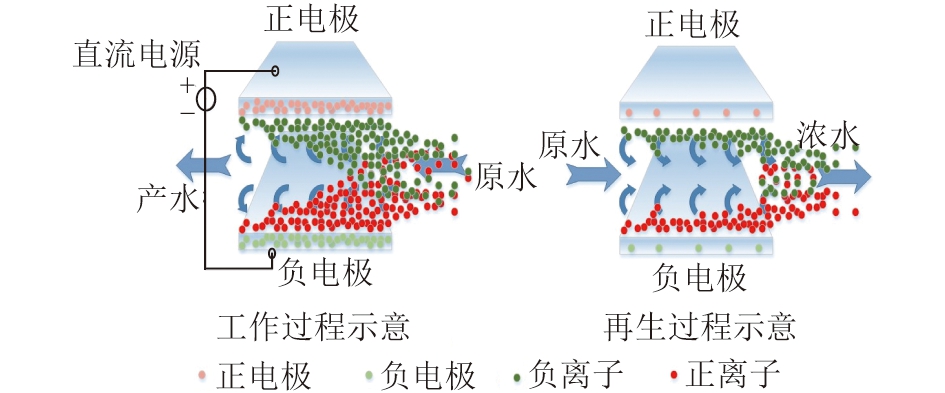

对于活性焦联合脱除主要包括吸附反应和催化反应。在活性焦表面的吸附和催化作用下,温度在120~160 ℃时,烟气中的SO2与O2、H2O反应生成硫酸被活性焦孔隙吸附,从而完成SO2的脱除。而在107~167 ℃,一般适用喷氨技术进行脱硝,NOx与NH3在活性焦表面发生反应,NOx反应分解为N2和H2O并吸附在活性焦孔隙内,达到脱硝的作用。此外,烟气中包含的重金属如气态Hg0通常难以脱除,当在脱除过程中使用活性焦时,气态Hg0会在活性焦表面发生相似的化学吸附生成HgCl2、HgSO4等固态化合物,完成重金属的脱除。同时,活性焦的吸附性还可以脱除二噁英、VOCs等多种有毒化合物,降低污染物的排放[59]。

对于集成净化工艺流程,通常包括4部分[59,98]:① 温度调节段:烟气在管道冷却段内,使用雾化水降低烟气温度,并调整到最佳工况,适应烟气温度波动;② 集成净化段:主要由脱硫/脱硝双层吸附塔及相关配气管组成。吸收塔2层串联,中间加设加氨混合段,烟气依次穿过脱硫反应层、加氨混合段、脱硝反应层;③ 活性焦输送装置;④ 氨系统。

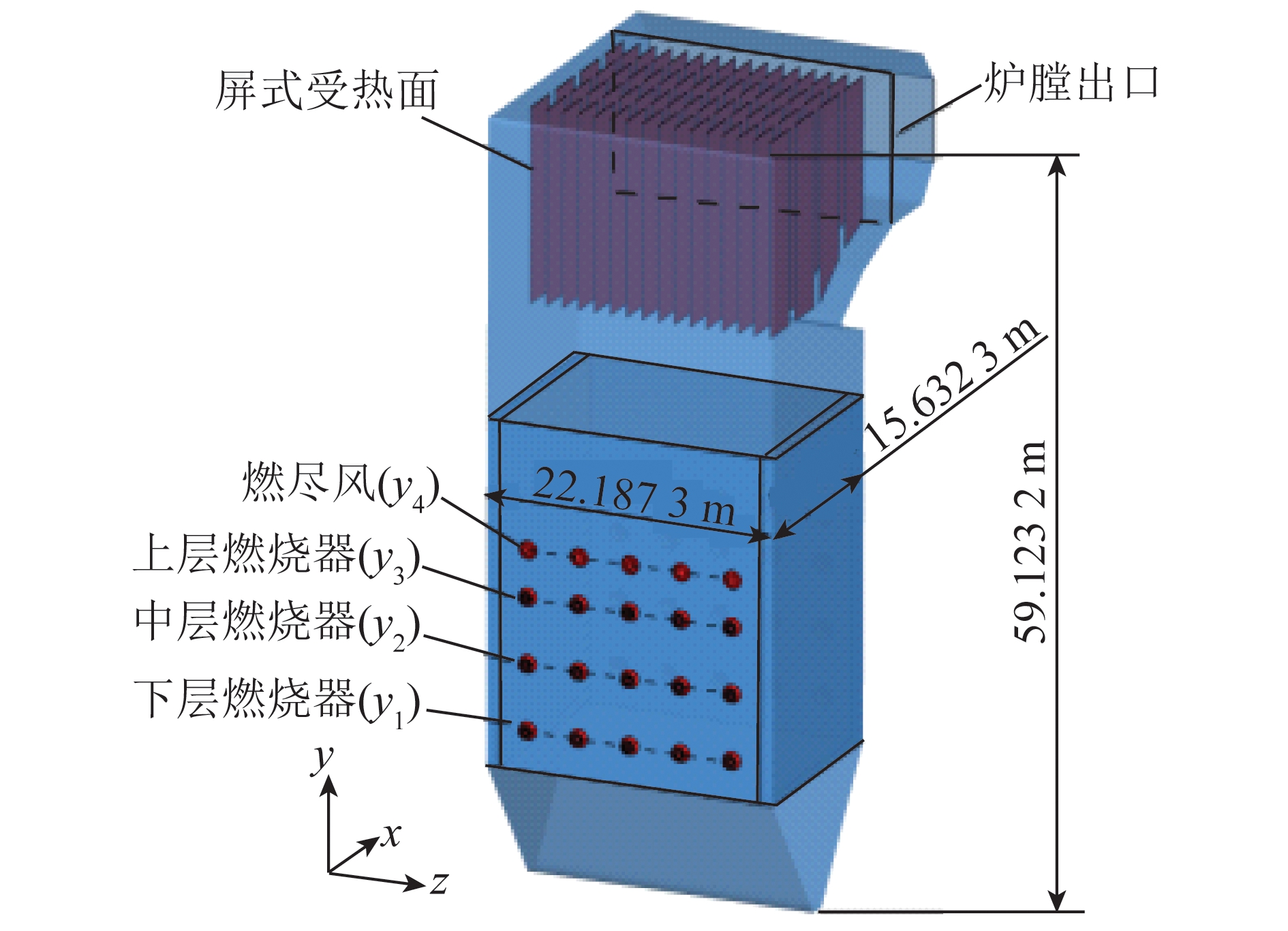

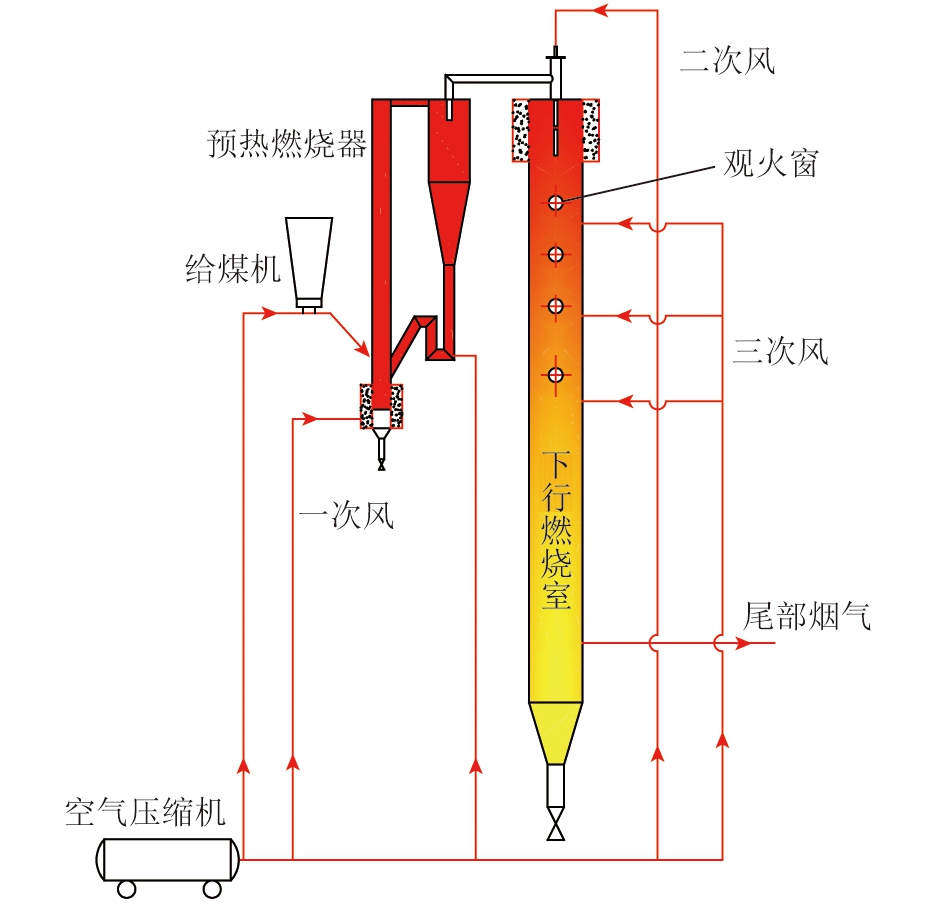

图3展示了Mitsui-BF流化床活性焦脱硫脱硝工艺流程:在吸收塔第1段,100~200 ℃氧气和水蒸气氛围下,烟气中的SO2与O2、H2O在活性焦上发生化学吸附,生成硫酸或水合硫酸。在不喷入NH3的情况下,除不能有效脱硝外,可实现对重金属离子、粉尘、二噁英和卤化氢等污染物的协同去除。当第2阶段喷入NH3时,在活性焦催化作用下,NOx与NH3发生SCR反应,生成N2和水,实现脱硝[2,4,10]:

4NO 4NH3 O2![]() 4N2 6H2O,

4N2 6H2O,

(42)

2NO2 4NH3 O2![]() 3N2 6H2O。

3N2 6H2O。

(43)

图3 Mitsui-BF流化床活性焦烟气同时脱硫脱硝工艺流程示意[4]

Fig.3 Diagram of Mitsui-BF fluidized bed activated coke desulfurization and denitrification process from flue gas[4]

而重金属汞在烟气中一般以Hg0和Hg2 的形式存在,Hg0吸附在活性焦微孔中,Hg2 则与生成的硫酸反应生成HgSO4。

MET-Mitsui-BF干法工艺可同时减少来自化石燃料和废物燃烧厂的SO2、NO、空气毒物和挥发性有机物排放的工艺[11]。该工艺系统运行时可去除燃煤、流化床锅炉和重油裂化装置中99%的SO2、99%的空气毒物和80%以上的NO。且该工艺不需大规模处理废水,不需要SO3分离器或再热器,从而减少固体废物处理,减少成本。

在吸收塔中,活性焦的分布通常是从上段至下段,烟气则从下向上流动。烟气流经吸收塔下段时SO2被脱除;流经上段时,喷入氨除去NOx;同时,烟气中的汞被活性焦协同吸附除去[20]。具体活性焦脱硫脱硝吸附解析工艺如图4所示[99],该脱硫脱硝系统采用圆柱形活性焦颗粒,具有耐压、耐磨损、耐冲击等特点,脱硫脱硝性能较佳。该活性焦吸附系统为126万m3/h处理风量的吸附塔,耐压强度为7 kPa。吸附饱和的乏焦依靠重力作用流至再生系统,通过热解法使其再生,释放出高浓度SO2混合气体,并采用一定的工艺技术储存SO2。在该工艺中,脱硫、脱硝过程分段独立进行,是为保证在较少的NH3消耗量下达到高效的脱硝效率。考虑到NH3虽能促进SO2脱除,但会对反应装置产生不利影响,另外NH3氛围下,SO2抑制NO的脱除,熊银伍[10]认为须严格控制脱硫反应器出口SO2浓度,要求脱硫效率高。设计工艺路线时,烟气应先脱硫后脱硝,活性焦先脱硝后脱硫,以避免SO2混入脱硝过程。在工艺试验中得出,当空速处于400 h-1时,该联合脱除工艺的平均脱硫效率高达97.23%,而脱硝效率达到73.82%,满足工业要求。脱硝效率随吸收塔SO2入口浓度的增大而降低,这就使得NH3用量增加,因此大多数活性焦会采用二级吸收塔。

图4 活性焦脱硫脱硝工艺示意[99]

Fig.4 Diagram of desulfurization and denitrification process of activated coke[99]

活性焦氮硫协同脱除技术由德国BF公司研发,在1974年和1975年建成2套烟气处理量分别为15.0×104 和7.5×104 m3/h工业示范[40]。1987—1989年活性焦脱硫脱硝工艺开始运行以来,其联合脱除系统在一直在持续运用。Bergbau-Forschung-Uhde(BF/Uhde)工艺是一种以活性焦为吸附剂/催化剂的干法烟气净化工艺[58],安装在德国法赫斯特工业园区,用于同时进行NOx转化和SO2去除。BF/Uhde系统位于烟气流的冷端,在空气预热器和静电除尘器之后。该工艺由吸附、解吸和富气净化3部分组成。吸附在活性炭吸附装置中分2个阶段进行,可同时进行脱硫/脱氮过程,以及降低其他空气毒物和粉尘排放,但该工艺易形成氯化铵,造成的设备堵塞等问题。目前该工艺在应用实践中出现系统中氨损失比例很高的问题,需对氨注射设备进行优化,提高脱硝效率,减少系统损失。

此外,张云雷等[21]对活性焦烟气净化反应器进行研究,总结了固定床反应器、移动床反应器、流化床反应器这3类反应器的技术优缺点及如何应对反应器的异常情况。固定床反应器结构简单,常被用于活性焦单独脱硫工艺,烟气处理量小时灵活性较强,烟气处理量大时净化效果下降,需用多个反应器并联净化,占地面积大,投入成本高;流化床反应器气固通量大,自动性高,传质传热性能优越,但对内部颗粒磨损作用强,更适用于粉状活性焦;移动床反应器在活性焦烟气净化领域中应用最广泛,其具有连续性强、烟气处理量大、对颗粒机械强度要求不高等优点,但内部结构复杂,物料易出现异常流动。而在处理反应器内气相流动紊乱时,可通过添加导流板或整流层的方式,一次使反应器内烟气均匀。为提高喷氨均匀性可在喷氨区设置喷氨构件,提高脱硝效率,可采用常见的喷氨构件,如喷氨格栅、涡流构件等。其中,喷氨格栅可实现区域控制但易造成堵塞,涡流构件改造成本低但灵活性差,在工业生产中需根据喷氨量及烟气排放指标灵活选择喷氨构件;为防止固体物料在反应器内运动过程中出现异常流动,可在反应器内部添加下料构件,改善固体物料在反应器内的流动状态,提高系统净化效率,降低改造成本。

1990—1992年日本电力公司(EPDC)在Wakamatsu煤炭利用研究中心用活性焦脱硫脱硝系统进行了测试,处理燃烧锅炉产生10 000 m3/h 烟气,该系统可以实现80%以上的NOx去除,SOx去除效率高于90%,并且粉尘质量浓度降至10 mg/m3以下[11]。1995年7月,日本竹原发电站应用处理116.3万m3/h 烟气的活性焦协同脱硝脱硫装置,该系统拥有80%脱硝效率和95%脱硫效率,且出口粉尘质量浓度维持在10 mg/m3以下[100]。国电清新于2008年从德国WKV公司引进活性焦干法脱硫技术。2010年,国电正常运行了自主研发的第2代活性焦直接换热解析塔。2014年,国电清新签署有色铜冶炼改造工程项目,其中应用了活性焦烟气净化技术[101]。2018年,贾建廷[102]探讨了中国太钢在处理450 m2烧结机烟气时的二噁英减排技术,并报道了该技术引入日本活性焦吸附工艺,发现可实现烟气除尘、脱硫、脱硝、脱重金属和脱二噁英一体化,脱硫、脱硝、脱二噁英效率可分别达到95%、33%以及90%以上。同时,活性焦氮硫协同脱除技术在企业建设198 m2烧结机应用中达到了显著的效果,可吸附烟气中的二噁英,还能进一步吸附颗粒物。该应用中活性焦脱硫脱硝系统的SO2和NOx质量浓度排放可降至15和50 mg/m3,相应指标能达到目前国家的超净排放要求,产生的碎焦可作为燃料继续使用,并且回收硫资源,是有效的循环经济方式[99]。此外,低氮燃烧技术耦合末端活性焦协同控制多污染物技术应用于河钢唐钢焦炉工程上[103]。该技术可协同吸附多种污染物,脱硝效率高。在炼焦过程中,焦炉所产生的NOx质量浓度可以降至500 mg/m3以下,其焦炉烟气污染物排放优于河北省超低排放标准。在360 m2烧结机活性焦工艺建成基础上,建立烟气循环工艺,可减少26%烟气量排放,烟气中NOx等污染物也减少了20%以上。活性焦工艺的应用使得河钢邯钢每年排污费节省760万元。此外,固体燃耗由55.59 kg/t降至52.51 kg/t,节约了固体燃料,提升经济效益。

7 活性焦净化技术的问题及发展方向

现今,活性焦对SO2、NOx、Hg0等污染物的单独吸附性能得到广泛的研究,通过不同的活化改性方法,控制不同吸附条件,在一定程度上提升了活性焦的吸附能力。此外,随着活性焦制备工艺的逐渐成熟以及协同脱除技术的发展,活性焦已应用于实践中,如脱除火电厂、钢铁厂烟气中的污染物。但活性焦的吸附性能不够稳定,制备方法还需创新,再生工艺有待提升,对于今后活性焦脱除污染物技术的发展需要关注研究以及应用2方面的问题。

7.1 科学研究

1)目前对活性焦吸附条件的研究大多关注吸附温度,而对于烟气中气体组分的影响多关注H2O、SO2、O2这3种气体。但实际烟气的成分复杂多样,如存在较多的颗粒物、CO2、CO等物质,这些组分对活性焦吸附性能的影响研究需继续开展。

2)活性焦在SO2、NOx、Hg0污染物的单独吸附性能中已得到了广泛研究,但当多种污染物同时去除时,各污染物间会产生一定的促进或抑制作用,如吸附汞时加入甲醛,活性焦吸附汞的性能会降低。在后续的研究中应注重活性焦同时吸附多种污染物的性能研究,分析不同污染物之间吸附性能的相互影响。

3)活性焦的改性方法多种多样,有物理热解、浸渍法、微波改性、混合法等。虽然各种制备方法均在一定程度上得到发展,但制备的活性焦特性各有不同。如浸渍等活化方法只能负载金属至活性焦上,不能很好控制活性焦表面形貌,有些金属负载于活性焦上分布均匀,孔隙结构较好,但有些金属则会堵塞孔隙,降低活性焦的比表面积,此外,对于复合多种改性方法制备的活性焦研究较少,如果能通过复合改性方法制备高效协同脱除污染物的活性焦,可提高活性焦的利用率。

4)目前活性焦的改性试剂大多是酸、碱及金属盐类物质,为进一步制备高性能的活性焦,需要探讨与发现更多具有强氧化性质的改性试剂,以此改善活性焦的表面形貌,获得更多活性位点,使表面酸碱官能团更加丰富。

5)现阶段,活性焦脱除污染物的机理已得到部分研究,且SO2、Hg的吸附再生机理已较为成熟。但当活性焦负载其他过渡金属后,其吸附再生机理较为复杂,需进一步讨论。此外,当活性焦协同吸附污染物时,多种成分造成活性焦脱除过程复杂,如NO、SO2对HCHO的影响,需进一步探讨反应机理。同时,为进一步掌握吸附机理,需对吸附过程中的热力学和动力学过程进行理论研究,为提高活性焦的脱除能力提供更多思路与方向。

7.2 实际应用方面

1)如今,活性焦协同脱除净化技术已在工业中大多数脱硫脱硝工艺上应用,但SO2的存在会抑制NO吸附效果,如何避免SO2混入脱硝过程是脱硫脱硝工艺发展的关键。此外,对于活性焦协同脱汞脱有机挥发物的工艺装置研究与应用较少,为使活性焦应用更加广泛、更适用于工业场景,后续需对活性焦协同去除多种污染物的工艺装置进行研发设计并用于实践。

2)对实际应用而言,活性焦需要进行再生利用。而目前的再生方法主要有水洗再生法、热再生法以及微波再生法等。但活性焦水洗再生耗水量大,易造成二次污染;热再生活性焦又易造成活性焦的损耗,需选择合适的热媒介;微波再生法方便简洁但技术不够成熟。组合的水洗超声再生效果较好,但就目前国情而言,该法耗水量大,并伴有大量炭损失。因此,在今后的工作中应多探讨复合再生方法对活性焦再生性能的影响,如微波再生可配合热再生和水洗再生进行研究、热再生过程中更换不同种类的气氛,探索更符合我国国情的再生方法,应用于实际工艺,降低生成与制备的成本。

3)在工艺设备中,吸附塔与解吸塔长距离的气力输送会增加活性焦的损耗,且需根据活性焦的尺寸选择合适的反应器床型,如流化床反应器对内部颗粒磨损作用强,粉状活性焦比颗粒状活性焦更适合此种反应器。此外,在吸附剂制备过程中用到的腐蚀性催化剂,会造成锅炉后续设备的腐蚀和堵塞,如何避免催化剂的腐蚀性需要考虑。而在活性焦联合脱除技术工艺中,其吸附装置庞大,运行成本较高,该技术应向降低装置基本投资及运行操作费用的方向发展,加强新材料、新设备、新工艺的研究。根据我国国情,研究廉价活性焦制造技术,加快新型碳材料和新功能的研制是活性焦应用和发展的大趋势。

4)随着国家对污染物超低排放的要求越来越严格,活性焦协同脱除污染物技术的工艺路线还有待考量。实践应用过程中需根据污染物排放的实际情况规划工艺路线,以达到低能耗、低排放、高效率的绿色发展目标。

活性焦联合脱除技术工艺流程短、无废弃物排放、排烟温度高、占地面积小。可资源化活性焦烟气联合脱除技术是一种干法烟气污染物净化技术,该技术有利于解决硫资源缺乏与燃煤污染环境的矛盾,适用于缺水地区的烟气污染物脱除,推动实现经济可持续性发展,促进节能减排。因此,资源化活性焦烟气污染物联合脱除技术在我国有广阔的应用前景,需要对该技术进一步研究,实现更高效低耗的净化目标。

[1] 陈加强. CoOx-CeO2改性硫酸浸渍的活性焦去除烟气中的汞和甲醛的试验研究[D]. 长沙:湖南大学, 2018.

[2] 高继贤, 刘静, 翟尚鹏,等. 活性焦(炭)干法烟气净化技术的应用进展[J]. 化工进展, 2011, 30(5):1097-1105.

GAO Jixian, LIU Jing, ZHAI Shangpeng, et al. Application progress of activated coke (carbon) dry gas purification technology[J]. Chemical Industry Progress,2011,30(5):1097-1105.

[3] 彭健, 姚雯. 负载金属氧化物对活性炭脱硫脱硝影响研究进展[J]. 化学工业与工程, 2020, 37(3):10-16,49.

PENG Jian, YAO Wen. Research progress on effects of loaded metal oxides on desulfurization and denitrification of activated carbon[J]. Chemical Industry and Engineering,2020, 37(3):10-16,49.

[4] 李艳芳.活性焦烟气联合脱硫脱硝技术[J]. 煤质技术, 2009(1): 36-39.

LI Yanfang. Desulfurization and denitration technology of activated coke flue gas[J]. Coal Quality Technology,2009(1): 36-39.

[5] CHEN J, LI C, LI S, et al. Simultaneous removal of HCHO and elemental mercury from flue gas over Co-Ce oxides supported on activated coke impregnated by sulfuric acid. Chemical Engineering Journal, 2018, 338:358-368.

[6] 杨光, 张淑会, 杨艳双. 烧结烟气中气态污染物的减排技术现状及展望[J]. 矿产综合利用, 2021(1):45-56.

YANG Guang, ZHANG Shuhui, YANG Yanshuang. Current status and prospect of emission reduction technology of gaseous pollutants in sintering flue gas[J]. Multipurpose Utilization of Mineral Resources,2021(1):45-56.

[7] 薛方明. 燃煤烟气中SO2、NO和Hg0同时氧化及脱除实验研究[D]. 保定:华北电力大学, 2014.

[8] LIU D, LI C, WU J, et al. Novel carbon-based sorbents for elemental mercury removal from gas streams: A review[J]. Chemical Engineering Journal. 2020; 391: 123514.

[9] YAN Z, LIU L, ZHANG Y, et al. Activated semi-coke in SO2 removal from flue gas: Selection of activation methodology and desulfurization mechanism study[J]. Energy & Fuels, 2013,27(6):3080-3089.

[10] 熊银伍. 活性焦联合脱硫脱硝工艺试验研究[J] 洁净煤技术, 2015, 21(2): 14-19.

XIONG Yinwu, Experimental study on desulfurization and denitrification of activated coke[J]. Clean Coal Technology, 2015,21(2): 14-19.

[11] OLSON D G, TSUJI K, SHIRAISHI I. The reduction of gas phase air toxics from combustion and incineration sources using the MET-Mitsui-BF activated coke process [J] Fuel Processing Technology, 2000, 65/66: 393-405.

[12] XIAO Y, PUDASAINEE D, GUPTA R, et al. Elemental merc-ury reaction chemistry on brominated petroleum cokes[J]. Carbon, 2017,124:89-96.

[13] 李昊, 何选明, 赵璐涵,等. 磷酸-水热耦合活化法制备的活性焦及吸附性能[J]. 煤炭转化, 2019, 42(4):74-79.

LI Hao, HE Xuanming, ZHAO Luhan, et al. Adsorption properties of activated coke prepared by phosphoric acid-hydrothermal coupling activation[J]. Coal Conversion,2019, 42(4):74-79.

[14] 周劲松, 王岩, 胡长兴,等. N2气氛下活性炭的汞吸附性能[J]. 动力工程, 2008(4):625-628.

ZHOU Jinsong, WANG Yan, HU Changxing, et al. Mercury adsorption performance of activated carbon under N2 atmosphere[J]. Power Engineering,2008(4):625-628.

[15] YANG W, LIU Y, WANG Q, et al. Removal of elemental mercury from flue gas using wheat straw chars modified by Mn-Ce mixed oxides with ultrasonic-assisted impregnation[J]. Chemical Engineering Journal. 2017,326: 169-181.

[16] 李国强, 田福海, 张永发,等.胺化竹木/褐煤活性炭的表面特性及其脱除SO2性能[J]. 新型炭材料, 2014, 29(6):486-492.

LI Guoqiang, TIAN Fuhai, ZHANG Yongfa, et al. Study on the surface properties of activated carbon from bamboo-wood/lignite[J]. New Carbon Materials,2014,29(6):486-492.

[17] 尹霞, 张慧荣, 郭彦霞,等. 焦化污泥添加对活性焦结构和Pb2 吸附的影响及机制[J]. 煤炭转化, 2020, 43(2):65-72.

YIN Xia, ZHANG Huirong, GUO Yanxia, et al. Effect and mechanism of coking sludge addition on structure of active coke and adsorption of Pb2 [J]. Coal Conversion,2020, 43(2):65-72.

[18] 张永奇, 房倚天, 黄戒介,等. 活性焦孔结构及表面性质对脱除烟气中SO2的影响[J].燃烧科学与技术, 2004(2):160-164.

ZHANG Yongqi, FANG Yitian, HUANG Jiejie, et al. Effect of the structure and surface properties of activated coke pores on the removal of SO2 from flue gas[J]. Combustion Science and Technology, 2004(2):160-164.

[19] YANG L, HUANG T, JIANG X, et al. The effects of metal oxide blended activated coke on flue gas desulphurization[J]. RSC Advances, 2016,6(60):55135-55143.

[20] 李兰廷, 吴涛, 梁大明,等. 活性焦脱硫脱硝脱汞一体化技术[J].煤质技术,2009(3):46-49.

LI Lanting, WU Tao, LIANG Daming, et al. Integrated technology of desulfurization, denitrification and mercury removal of activated coke[J]. Coal Quality Technology,2009(3):46-49.

[21] 张云雷, 孙仲超, 梁大明,等. 活性焦烟气净化反应器研究进展[J]. 洁净煤技术, 2020, 26(4):21-30.

ZHANG Yunlei, SUN Zhongchao, LIANG Daming, et al. Research progress of active coke gas purification reactor[J]. Clean Coal Technology, 2020, 26(4):21-30.

[22] JU Shangguan, LI Chunhu, MIAO Maoqian, et al. Surface characterization and SO2 removal activity of activated semi-coke with heat treatment[J]. New Carbon Materials,2008, 23: 37-43.

[23] 安东海, 程星星, 周滨选,等. 准东煤基粉状活性焦对烟气中汞的吸附及再生性能研究[J]. 煤炭学报, 2019, 44(6):1891-1898.

AN Donghai, CHENG Xingxing, ZHOU Binxuan, et al. Study on adsorption and regeneration of mercury in flue gas from Zhundong coal-based activated Coke[J]. Journal of China Coal Society, 2019, 44(6):1891-1898.

[24] 解强, 张香兰, 李兰廷,等. 活性炭孔结构调节:理论、方法与实践[J]. 新型炭材料, 2005(2):183-190.

XIE Qiang, ZHANG Xianglan, LI Lanting, et al. Pore structure regulation of activated carbon: Theory, method and practice[J]. New Carbon Materials,2005(2):183-190.

[25] WANG T, ZHOU B, LI C, et al. Preparation of powdered activated coke for SO2 removal using different coals through a one-step method under high-temperature flue gas atmosphere[J]. Journal of Analytical and Applied Pyrolysis, 2021,153:104989.

[26] 张进华, 孙仲超, 郭良元,等.太西煤制备高强度活性焦试验研究[J]. 洁净煤技术,2014,20(3):66-68,74.

ZHANG Jinhua, SUN Zhongchao, GUO Liangyuan, et al. Experimental study on preparation of high strength activated coke from Taixi coal[J]. Clean Coal Technology,2014,20(3):66-68,74.

[27] FU J, ZHOU B, ZHANG Z, et al. One-step rapid pyrolysis activation method to prepare nanostructured activated coke powder[J]. Fuel. 2020,262:116514

[28] CHATTOPADHYAYA G, MACDONALD D G, BAKHSHI N N, et al. Preparation and characterization of chars and activated carbons from Saskatchewan lignite[J]. Fuel Processing Technology, 2006,87(11):997-1006.

[29] LI Y, LU L, LYU S, et al. Activated coke preparation by physical activation of coal and biomass co-carbonized chars[J]. Journal of Analytical and Applied Pyrolysis, 2021,156:105137.

[30] 付亚利. 非沥青基煤质活性炭/焦的特性及其低温脱除NOx的研究[D]. 太原:太原理工大学, 2016.

[31] 张斌. 活性焦联合脱除SO2和Hg的实验研究[D]. 南京:南京师范大学, 2011.

[32] 郝苗苗, 李明华, 王李炜,等. 氨水改性对污泥基活性焦脱硫性能的影响[J]. 化工管理,2021(18):41-42.

HAO Miaomiao, LI Minghua, WANG Liwei, et al. Effect of ammonia modification on desulfurization performance of activated coke based on sludge[J]. Chemical Engineering Management, 2021(18):41-42.

[33] 左嫣然, 易红宏, 唐晓龙,等. 酸碱改性对活性焦烧结烟气脱硫性能的影响[J]. 环境工程学报. 2015, 9(7):3405-3410.

ZUO Yanran, YI Honghong, TANG Xiaolong, et al. Effect of acid-base modification on desulfurization performance of activated coke sintering flue gas[J]. Journal of Environmental Engineering,2015,9(7):3405-3410.

[34] GAO F, YAN H, TANG X, et al. Simultaneous removal of gaseous CO and elemental mercury over Cu-Co modified activa-ted coke at low temperature[J]. Journal of Environmental Sciences, 2021, 101:36-48.

[35] 姚程. 改性活性焦材料的制备方法及在烟气脱硫工程中的应用[J]. 化工管理, 2019(13):190-191,205.

YAO Cheng. Preparation method of modified activated coke material and its application in flue gas desulfurization project [J].Chemical Industry Management,2019(13):190-191,205.

[36] 建晓朋, 许伟, 侯兴隆,等. 活性炭改性技术研究进展[J]. 生物质化学工程, 2020,54(5):66-72.

JIAN Xiaopeng, XU Wei, HOU Xinglong, et al. Research progress of modification technology of activated carbon[J]. Biomass Chemical Engineering, 2017,54(5):66-72.

[37] HELVACI A, GEYIK S, ÖZGÜR Yazici Z. Activated carbon pr-uduction and characterization studies from cane by microvave assisted pyrolsis process[J]. Nanoscience and Nanometrology, 2020, 6:1-4.

[38] 王聪聪. 微波辅助活化褐煤及活性焦的制备与脱硫性能研究[D].武汉:武汉科技大学, 2021.

[39] 彭潇. 工业烟气活性焦法联合脱硫脱硝技术研究[D]. 昆明:昆明理工大学, 2013.

[40] 华晓宇. 基于活性焦改性协同脱除二氧化硫和汞机理研究[D].杭州:浙江大学, 2011.

[41] 解炜, 熊银伍, 孙仲超,等. NH3改性活性焦脱硝性能试验研究[J]. 煤炭科学技术, 2012, 40(4):125-128.

XIE Wei, XIONG Yinwu, SUN Zhongchao, et al. Experimental study on denitrification performance of NH3 modified activated coke[J]. Coal Science and Technology,2012, 40(4):125-128.

[42] 游淑淋. 基于活性焦改性脱除煤气中汞的实验研究[D]. 杭州:浙江大学, 2015.

[43] 张振. 粉状活性半焦的快速制备过程及SO2吸附特性研究[D]. 济南:山东大学, 2016.

[44] 张彬, 宋磊. 活性炭材料的孔径结构对SO2吸附性能的影响 [J] 华侨大学学报(自然科学版),2014,35(3): 293-298.

ZHANG Bin, SONG Lei. Effect of pore size structure of activated carbon on adsorption properties of SO2[J]. Journal of Huaqiao University (Natural Science Edition),2014,35(3): 293-298.

[45] 许绿丝. 改性处理活性炭纤维吸附氧化脱除SO2/NOx/Hg的研究[D]. 武汉:华中科技大学, 2007.

[46] 张颖. 活性焦同时脱硫脱硝试验研究[D].哈尔滨:哈尔滨工业大学, 2010.

[47] 付亚利, 张永发, 翟玲玲,等. 非沥青基煤质活性焦脱硫脱硝性能研究[J]. 热力发电, 2016, 45(8):31-36.

FU Yali, ZHANG Yongfa, ZHAI Lingling, et al. Study on desulfurization and denitrification performance of non-asphaltic coal-based activated coke[J]. Thermal Power Generation,2016, 45(8):31-36.

[48] SUN F, GAO J, ZHU Y, et al. Mechanism of SO2 adsorption and desorption on co mmercial activated coke[J]. Korean Journal of Chemical Engineering, 2011, 28(11):2218-2225.

[49] 朱惠峰. 活性焦的制备及其烟气脱硫的实验研究[D].南京:南京理工大学, 2011.

[50] 刘静, 傅月梅. 活性焦脱硫特性及检测方法研究[J]. 洁净煤技术, 2015, 21(2):113-116.

LIU Jing, FU Yuemei. Research on desulfurization characteristics and detection methods of activated coke[J]. Clean Coal Technology,2015,21(2):113-116.

[51] XIAO Y, LIU Q, LIU Z, et al. Roles of lattice oxygen in V2O5 and activated coke in SO2 removal over coke-supported V2O5 catalysts[J]. Applied Catalysis B: Environmental, 2008,82(1/2):114-119.

[52] 杨成龙, 张飒, 李阳,等. 脱硫活性焦水洗再生过程实验研究[J]. 热力发电, 2020, 49(12):89-94.

YANG Chenglong, ZHANG Sa, LI Yang, et al. Experimental study on water washing regeneration process of desulfurization active coke[J]. Thermal Power Generation,2020, 49(12):89-94.

[53] YANG H, SHAN J, LI J, et al. Microwave desorption and regeneration methods for activated carbon with adsorbed radon[J]. Adsorption, 2019, 25:173-185.

[54] 张立强, 崔琳, 王志强,等. 微波再生对活性炭循环吸附SO2的影响[J]. 燃料化学学报, 2014, 42(7):890-896.

ZHANG Liqiang, CUI Lin, WANG Zhiqiang, et al. Effect of microwave regeneration on cyclic adsorption of SO2 by activated carbon[J]. Journal of Fuel Chemistry and Technology, 2014,42(7):890-896.

[55] 刘海玉, 樊向黎, 乔晓磊,等. 微波放电对脱硫活性焦循环再生的影响[J]. 中国电机工程学报, 2019, 39(15):4522-4531.

LIU Haiyu, FAN Xiangli, QIAO Xiaolei, et al. Effect of microwave discharge on recycling of desulfurization activated coke[J]. Proceedings of the CSEE,2019,39(15):4522-4531.

[56] 俞珂. 炽热碳还原法净化NOx的试验研究[J]. 化工环保, 1984(3):130-139,173.

[57] 谭月, 杨柳, 盛重义,等. Mn-Ce改性活性焦催化剂低温SCR性能[J]. 环境工程学报, 2015, 9(11):5515-5520.

TAN Yue, YANG Liu, SHENG Zhongyi, et al. Low temperature SCR performance of Mn-Ce modified activated coke catalyst [J]. Chinese Journal of Environmental Engineering,2015,9(11):5515-5520.

[58] OGRISECK S, VANEGAS G P G. Experimental investigations of ammonia adsorption and nitric oxide reduction on activated coke[J]. Chemical Engineering Journal, 2010, 160(2): 641-650.

[59] 蔡晶晶, 周亚东, 张强,等. 活性焦一体化脱硫脱硝烟气净化技术应用[J]. 中国环保产业, 2017(5):38-41.

CAI Jingjing, ZHOU Yadong, ZHANG Qiang, et al. Application of activated coke integrated desulfurization and denitrification smoke gas purification technology[J]. China Environmental Protection Industry, 2017(5):38-41.

[60] ZHU Z, LIU Z, LIU S, et al. Adsorption and reduction of NO over activated coke at low temperature [J]. Fuel, 2000, 79(6):651-658.

[61] 张媛, 陈隆. 活性焦低温脱除烟气中NO的试验及机理研究[J]. 洁净煤技术, 2021, 27(3):217-224.

ZHANG Yuan, CHEN Long. Experimental and mechanism study on removal of NO from flue gas by activated coke at low temperature[J]. Clean Coal Technology,2021,27(3):217-224.

[62] 李佳璇. 气氛条件对微波辐照Mn-Fe/AC催化剂脱硝性能的影响[D].太原:太原理工大学, 2021.

[63] LU P, LI C, ZENG G, et al. Low temperature selective catalytic reduction of NO by activated carbon fiber loading lanthanum oxide and ceria[J]. Applied Catalysis B: Environmental, 2010,96(1/2):157-161.

[64] LI C, ZHANG H, GUO Y, et al. Effect of calcite on desulfurization and denitration performance of activated coke and its mechanism[J]. Journal of Fuel Chemistry and Technology, 2021, 49: 554-563.

[65] 胡宇峰, 吴春华, 柏源,等.锰铈负载型活性焦催化剂低温脱硝性能及SO2影响机理研究[J]. 电力科技与环保, 2019, 35(2):42-46.

HU Yufeng, WU Chunhua, BO Yuan, et al. Study on low temperature denitration performance of manganese cerium supported active coke catalyst and influence mechanism of SO2 [J]. Electric Power Technology and Environmental Protection, 2019,35(2):42-46.

[66] XIE Y, LI C, ZHAO L, et al. Experimental study on Hg0 remo-val from flue gas over columnar MnOx-CeO2/activated coke[J]. Applied Surface Science, 2015,333:59-67.

[67] TAO S, LI C, FAN X, et al. Activated coke impregnated with

cerium chloride used for elemental mercury removal from simulated flue gas[J]. Chemical Engineering Journal, 2012,210:547-556.

[68] 安东海, 韩晓林, 程星星,等. 不同烟气组分对粉状活性焦吸附汞的影响机理[J].化工学报,2019, 70(4):1575-1582.

AN Donghai, HAN Xiaolin, CHENG Xingxing, et al. Effect mechanism of different flue gas components on adsorption of mercury by powdery active coke[J]. CIESC Journal, 2019, 70(4):1575-1582.

[69] ZENG Q, LI C, LI S, et al. Adsorption and oxidation of elemental mercury from coal-fired flue gas over activated coke loaded with Mn-Ni oxides[J]. Environmental Science and Pollution Research, 2019,26(15):15420-15435.

[70] LI Y H, LEE C W, GULLETT B K. The effect of activated carbon surface moisture on low temperature mercury adsorption [J]. Carbon, 2002, 40(1):65-72.

[71] ZHANG H, ZHAO K, GAO Y, et al. Inhibitory effects of water vapor on elemental mercury removal performance over cerium-oxide-modified semi-coke[J]. Chemical Engineering Journal, 2017, 324:279-286.

[72] ZHANG H, SUN H, ZHAO K, et al. Influences of water vapor and fly ash on elemental mercury removal over cerium-oxide-modified semi-coke[J]. Fuel, 2018, 217:211-217.

[73] LIU M, LI C, ZENG Q, et al. Study on removal of elemental mercury over MoO3-CeO2/cylindrical activated coke in the presence of SO2 by Hg-temperature-programmed desorption[J]. Chemical Engineering Journal, 2019, 371:666-678.

[74] COSNIER F, CELZARD A, FURDIN G, et al. Hydrophobisation of active carbon surface and effect on the adsorption of water[J]. Carbon, 2005,43(12):2554-2563.

[75] MA J, LI C, ZHAO L, et al. Study on removal of elemental mercury from simulated flue gas over activated coke treated by acid[J]. Applied Surface Science, 2015,329:292-300.

[76] GRANITE E J, PENNLINE H W, HARGIS R A. Novel sorbents for mercury removal from flue gas[J]. Journal of Hazardous Materials, 2000, 39(4):1020-1029.

[77] HUA X Y, ZHOU J S, LI Q, et al. Gas-phase elemental me-rcury removal by CeO2 impregnated activated coke[J]. Energy & Fuels, 2010,24(10):5426-5431.

[78] ZHANG X, DONG Y, CUI L, et al. Removal of elemental mercury from coal pyrolysis gas using Fe-Ce oxides supported on lignite semi-coke modified by the hydrothermal impregnation method[J]. Energy & Fuels, 2018, 32(12):12861-12870.

[79] 张华伟, 陈江艳, 赵可,等. Mn/Ce掺杂改性半焦对模拟煤气中单质汞的脱除性能研究[J]. 燃料化学学报,2016,44(4):394-400.

ZHANG Huawei, CHEN Jiangyan, ZHAO Ke, et al. Study on removal of elemental mercury from simulated gas by Mn/Ce doped semi-coke[J]. Journal of Fuel Chemistry and Technology,2016,44(4):394-400.

[80] WU H, LI C, ZHAO L, et al. Removal of gaseous elemental mercury by cylindrical activated coke loaded with CoOx-CeO2 from simulated coal combustion flue gas[J]. Energy & Fuels, 2015, 29(10):6747-6757.

[81] ZHAO B, YI H, TANG X, et al. Copper modified activated coke for mercury removal from coal-fired flue gas[J]. Chemical Engineering Journal, 2016,286:585-593.

[82] HAN D, GAO S, FU Q, et al. Do volatile organic compounds (VOCs) emitted from petrochemical industries affect regional PM2.5?[J]. Atmospheric Research, 2018,209:123-130.

[83] FU J, JIN C, ZHANG J, et al. Pore structure and VOCs adsorption characteristics of activated coke powders derived via one-step rapid pyrolysis activation method[J]. Asia-Pacific Journal of Chemical Engineering, 2020,15(5):e2503.

[84] LI L, SONG J, YAO X, et al. Adsorption of volatile organic com-pounds on three activated carbon samples: Effect of pore structure[J]. Journal of Central South University, 2012,19:3530-3539.

[85] SIHAIB Z, PULEO F, GARCIA-VARGAS J M, et al. Mang-anese oxide-based catalysts for toluene oxidation[J]. Applied Catalysis B:Environmental, 2017,209:689-700.

[86] SAQER S M, KONDARIDES D I, VERYKIOS X E. Catalytic oxidation of toluene over binary mixtures of copper, manganese and cerium oxides supported on γ-Al2O3[J]. Applied Catalysis B:Environmental, 2011,103:275-286.

[87] QIE Z, SUN F, ZHANG Z, et al. A facile trace potassium assisted catalytic activation strategy regulating pore topology of activated coke for combined removal of toluene/SO2/NO[J]. Chemical Engineering Journal, 2020,389:124262.

[88] ZHANG Y, LI C, ZHU Y, et al. Insight into the enhanced performance of toluene removal from simulated flue gas over Mn-Cu oxides modified activated coke[J]. Fuel, 2020,276:118099.

[89] DU X, LI C, ZHAO L, et al. Promotional removal of HCHO from simulated flue gas over Mn-Fe oxides modified activated coke[J]. Applied Catalysis B: Environmental, 2018,232:37-48.

[90] SHENG J, LI C, ZHAO L, et al. Efficient removal of HCHO from simulated coal combustion flue gas using CuO-CeO2 supported on cylindrical activated coke[J]. Fuel, 2017,197:397-406.

[91] ZHANG X, XIANG W, WANG B, et al. Adsorption of acetone and cyclohexane onto CO2 activated hydrochars[J]. Chemosphere, 2020,245:125664.

[92] DING X, JIAO W, YANG Y, et al. Effects of oxygenated groups on the adsorption removal of dibenzofuran by activated coke: Experimental and DFT studies[J]. Journal of Environmental Chemical Engineering, 2021,9(6):106775.

[93] 赵西源. 适于吸附二噁英中孔活性炭的改性研究[D].杭州:浙江大学,2015.

[94] GUO Y, LI Y, ZHU T, et al. Modeling of dioxin adsorption on activated carbon[J]. Chemical Engineering Journal, 2016,283:1210-1215.

[95] ZHOU X J, BUEKENS A, LI X D, et al. Adsorption of polychlorinated dibenzo-p-dioxins/dibenzofurans on activated carbon from hexane[J]. Chemosphere, 2016,144:1264-1269.

[96] FELL H J, TUCZEK M. Removal of dioxins and furans from flue gases by non-flammable adsorbents in a fixed bed [J] Chemosphere, 1998, 37(9):2327-2334.

[97] DU X, LI C, ZHANG J, et al. Tunning active oxygen species for boosting Hg0 removal and SO2-resistance of Mn-Fe oxides supported on (NH4)2S2O8 doping activated coke[J]. Journal of Hazardous Materials,2023, 441:129882.

[98] 王海斌. 活性焦干法烟气集成净化技术简介[J]. 冶金管理,2019(9):155-162.

WANG Haibin. A brief introduction of flue gas integrated purification technology of activated coke drying[J] Metallurgical Management,2019(9):155-162.

[99] 杨莹莉, 郑继旭, 袁仙民,等. 基于活性焦的烧结烟气硫氮协同脱除技术及工程应用[J].冶金能源,2020,39(4):60-64.

YANG Yingli, ZHENG Jixu. YUAN Xianmin, et al. Technology and engineering application of sulfur and nitrogen removal in sintering flue gas based on activated coke[J]. Metallurgical Energy,2020,39(4):60-64.

[100] TSUJI K, SHIRAISHI I. Combined desulfurization, denitrifica-tion and reduction of air toxics using activated coke[J]. Fuel, 1997, 76:555-556.

[101] 陈继辉.移动床法活性焦烟气净化技术研究进展[J]. 冶金能源,2015,34(6):48-51.

CHEN Jihui. Research progress of active coke gas purification technology by moving bed process[J]. Metallurgical Energy,2015,34(6):48-51.

[102] 贾建廷. 钢铁生产二噁英减排技术探讨[J] 山西化工, 2018,38(2):179-181.

JIA Jianting. Discussion on emission reduction technology of dioxins in iron and steel production[J]. Shanxi Chemical Industry,2018,38(2):179-181.

[103] 王新东, 侯长江, 田京雷. 钢铁行业烟气多污染物协同控制技术应用实践[J].过程工程学报,2020,20(9):997-1007.

WANG Xindong, HOU Changjiang, TIAN Jinglei. Application of multi-pollutant Collaborative control technology for flue gas in iron and steel industry [J]. Chinese Journal of Process Engineering,2020,20(9):997-1007.

Research progress on removal of flue gas pollutants by activated coke

WEN Chang,WEN Wuhao,WANG Dapeng,et al.Research progress on removal of flue gas pollutants by activated coke[J].Clean Coal Technology,2023,29(1):83-107.