GSP气化装置合成气洗涤系统流程优化

摘 要:为了保证GSP粉煤加压气化装置的安稳长满优运行,针对GSP粉煤加压气化激冷流程合成气洗涤系统中部分冷凝器出现的问题做出了将其切出的流程技改,将部分冷凝器同系统隔离出来,只作为合成气的一个通道。技改效果表明,切出后未对合成气含尘量造成影响,将合成气进变换系统的温度提高3~5 ℃,使气化炉每次导气提前10 min,节约气量33 333.33 m3/h,甲醇686 t,同时规避了蒸汽单元凝液超标的风险,可为煤化工项目合成气洗涤工艺方案提供参考。

关键词:GSP粉煤加压气化;气化炉;合成气洗涤;部分冷凝器

0 引 言

我国是一个油气资源相对贫乏但煤炭资源相对丰富的国家,如何利用我国煤炭资源,解决煤炭利用中的各种问题从而大力发展煤化工已成为业内关心的问题。煤气化技术是将煤与气化剂(空气、水蒸气、氧气)接触,在一定温度和压力下发生一系列复杂的热化学反应,使煤最大限度地转变为煤气的工艺技术。按反应器类型可将煤气化技术分为固定床气化、流化床气化、气流床气化和熔融床气化[1-5]。国内广泛应用的煤气化技术包括有常压固定层间歇式无烟煤(或焦炭)气化技术、常压固定层无烟煤(或焦炭)富氧连续气化技术、鲁奇固定层煤加压气化技术、灰熔聚流化床粉煤气化技术、恩德沸腾层(温克勒)粉煤气化技术、GE德士古(Texaco)水煤浆加压气化技术、多元料浆加压气化技术、多喷嘴(四烧嘴)水煤浆加压气化技术、壳牌(Shell)干煤粉加压气化技术、GSP干煤粉加压气化技术、两段式干煤粉加压气化技术和四喷嘴对置式干粉煤加压气化技术[6-9]。合成气洗涤系统是煤气化中的重要系统,其在德士古、壳牌、GSP等先进煤气化装置中占有举足轻重的地位。

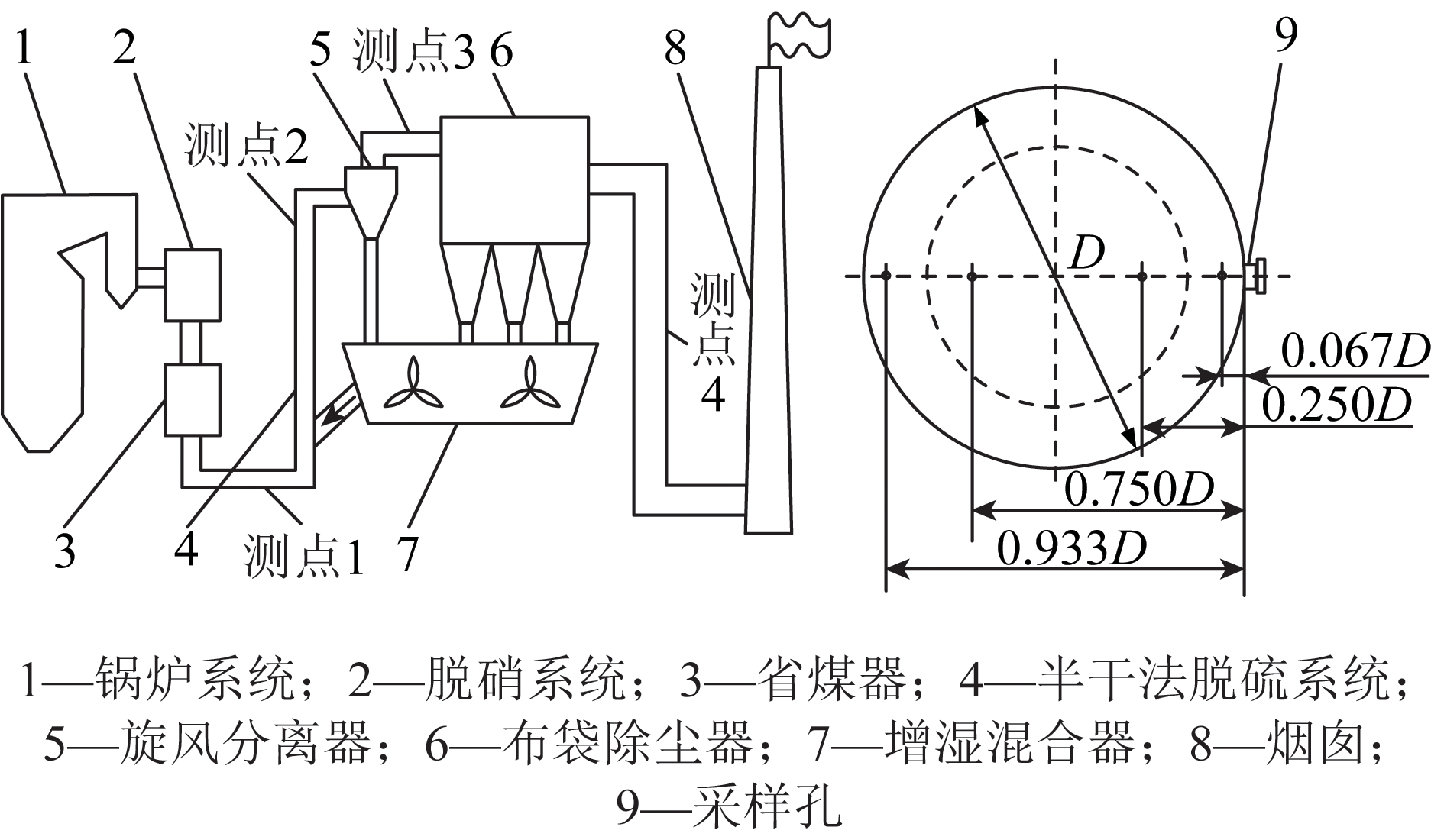

成熟的合成气洗涤技术有2种,以壳牌Shell炉为代表的干法除尘(合成气冷却器)和以德士古为代表的水洗除尘(文丘里+合成气洗涤塔),现有的煤气化工艺基本都选择后者。洗涤塔的除尘工艺稳定可靠,操作简单,但在运行中会出现合成气带灰及设备磨损情况,影响正常操作,使检修工作量增大。为了装置安稳长满优运行,优化合成气洗涤系统势在必行,我国部分气化装置均对合成气洗涤系统进行了相应的技术改造[10-12]。神宁集团50万t/a煤基烯烃项目气化装置采用西门子加压气流床气化技术(以下简称GSP),合成气洗涤系统自2010年11月装置投料试车以来存在诸多问题,如粗合成气带灰量大、文丘里洗涤系统磨损严重、变换系统粗合成气加热器和保护床堵塞等导致全装置停车检修,制约着装置长周期运行。通过试车及运行过程中总结、积累和前期对合成气洗涤系统技改如增加鼓泡塔,增加一、二级文丘里分离罐及原料气分离罐等设备的长度及高度,改变黑水闪蒸工艺流程[13],加强员工培训及提高员工操作水平等措施,制约装置长周期运行的问题得到解决,但系统依旧存在有待改善的问题。本工作在前期技改后合成气洗涤系统的流程基础上,针对部分冷凝器出现的问题分析原因,提出了将部分冷凝器切出与系统隔离的优化措施。

1 GSP气化装置合成气洗涤系统工艺流程

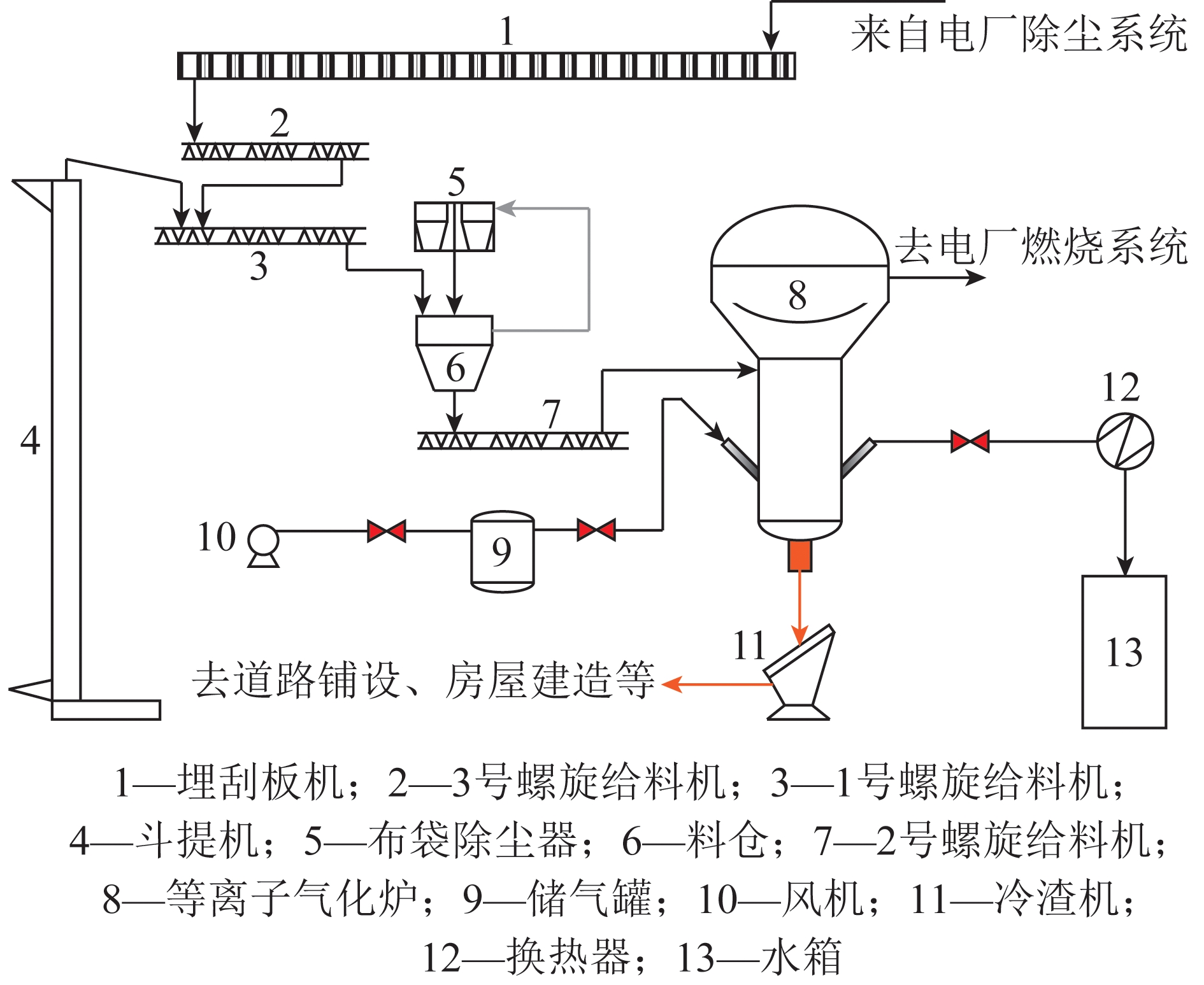

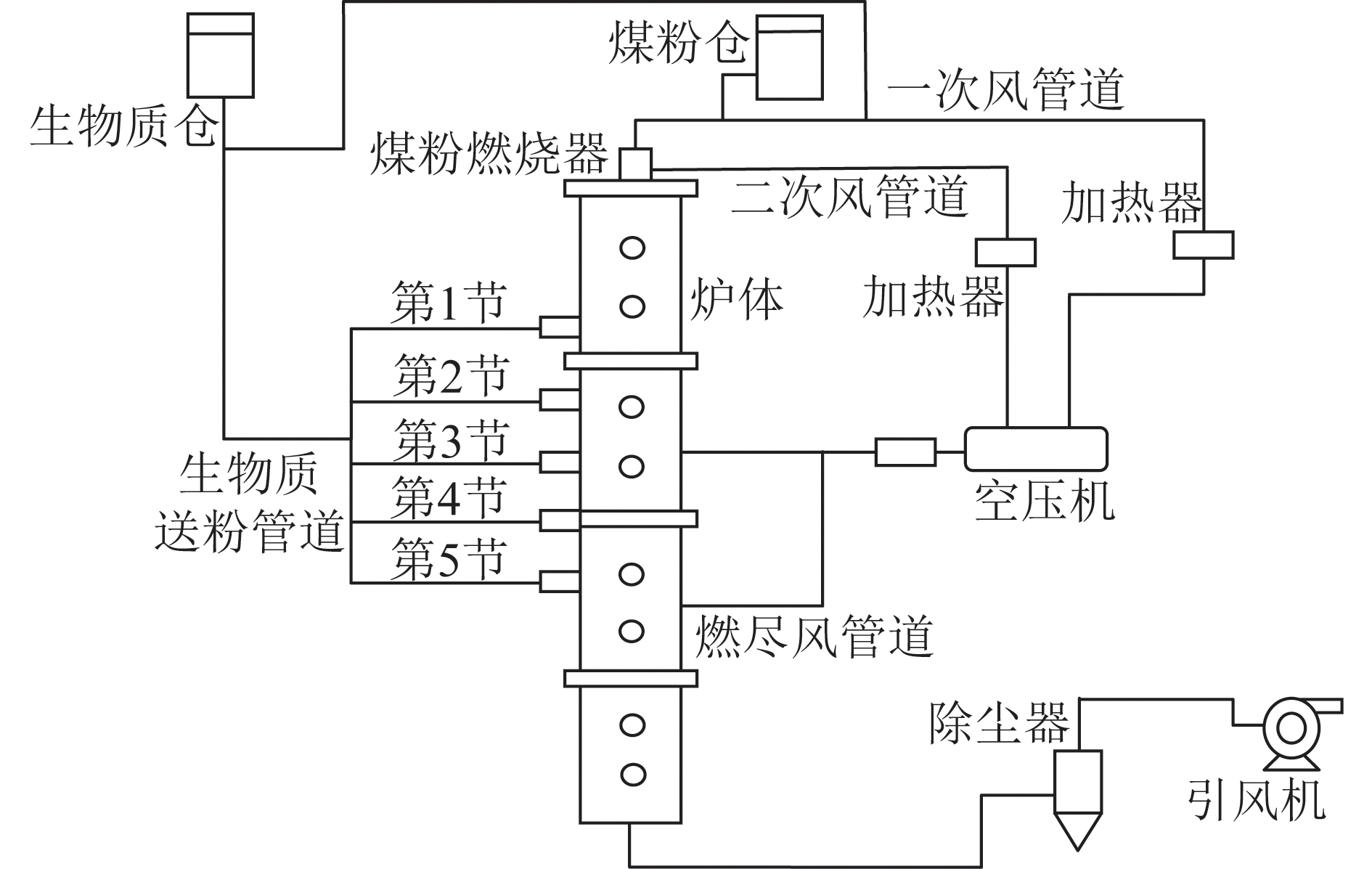

GSP气化装置合成气洗涤系统由2部分组成。

1)原料气净化系统。从气化炉激冷室出来的粗合成气在鼓泡塔的入口通过鼓泡塔洗涤泵送来的洗涤水先进行增湿,增湿后的粗合成气进入鼓泡塔,经过鼓泡塔的粗合成气向上分别经过两路洗涤水进行洗涤,从鼓泡塔顶部出来的粗合成气进入一级文丘里洗涤器的喉部后流速最大可达100 m/s。由循环水泵送过来的洗涤水从文丘里的喉管喷入,被高速粗合成气气流强烈撞击、雾化。粗合成气中的灰分和可溶性气体与雾化的液滴接触后被润湿、沉降和溶解,进入下游的一级文丘里分离罐进行气液分离,被净化的粗合成气从罐顶离开进入二级文丘里洗涤器再次进行充分混合,由于气相和固相在文丘里洗涤器喉管处的速度不同,合成气中夹带的煤灰和其他杂质在二级文丘里分离罐中被除去。洗涤完毕后,一、二级文丘里分离罐中溶有煤灰和杂质的洗涤水由罐底送至原料气分离罐。

2)部分冷凝系统。二级文丘里分离罐顶部出来的粗合成气,由部分冷凝器的顶部进入其管程,与壳程的低压锅炉给水进行换热,产生低低压蒸汽。低低压蒸汽经汽包送入低低压蒸汽管网。换热后的粗合成气温度下降3~5 ℃。由于温度的下降,粗合成气中的部分饱和蒸汽将冷凝析出,对粗合成气夹带的微量煤灰进行洗涤。经过冷凝液洗涤的粗合成气,在部分冷凝器与冷凝液进行初步的气液分离。冷凝液由部分冷凝器底部管线进入激冷水罐。没有分离的冷凝液,随粗合成气进入原料气分离罐进行气液分离。气液分离后,粗合成气通过原料气分离罐内部的6层塔盘经塔盘洗涤水进一步洗涤后,通过除沫器从原料气分离罐顶部的出口管线送往下游变换单元。分离出来的和一、二级文丘里分离罐送来的冷凝液收集在原料气分离罐的底部,与变换装置送来的从顶部进入做为塔盘洗涤水的工艺冷凝液(开车时用脱盐水)混合,由鼓泡塔洗涤泵送往鼓泡塔作为粗合成气的洗涤水[14]。合成气洗涤系统工艺流程如图1所示。

1—粗合成气;2—鼓泡塔;3—一级文丘里洗涤器;4—一级文丘里分离罐;5—二级文丘里洗涤器;6—二级文丘里分离罐;7—部分冷凝器;8—蒸汽汽包;9—低低压蒸汽管网;10—原料气分离罐;11—变换;12—高压循环水;13—激冷水罐;14—变换凝液;15—脱盐水

图1 合成气洗涤系统工艺流程

Fig.1 Process of synthesis gas washing system

2 运行中存在的问题

改造前合成气洗涤系统中部分冷凝器存在很多问题:①部分冷凝器除尘效果不佳且多次出现堵塞的现象。影响装置稳定运行,每次检修时都需对部分冷凝器进行高压清洗。②影响激冷水水质,导致激冷水管线的阀门、喷头等磨损。③进变换的入口温度太低,水汽比低,变换炉加入的蒸汽多,影响催化剂的使用寿命。④部分冷凝出现内漏可导致工艺气窜入蒸汽系统造成凝液中可燃气超标,存在安全隐患。图2所示为部分冷凝器下线清洗前内部结垢照片。

图2 部分冷凝器内部结垢照片

Fig.2 Scaling images of partial condenser

3 原因分析

1)部分冷凝器利用换热过程析出的冷凝液对粗合成气夹带的煤灰、粉尘进一步洗涤的设计初衷是西门子公司基于原煤灰分在6%~12%理论值间的产物,但实际运行中原煤灰分远达不到理论值。自2010年11月本装置投料试车以来,原煤灰分始终处于理论值之上,甚至更高,如2011年达到16.32%,2012年17.59%,2013年16.78%,2014年16.43%,2015年15.08%。由于灰分高,细灰含量大,气化炉激冷室的除渣效果不好,激冷室出口合成气带灰渣量较大,造成原料气洗涤系统洗涤负荷过大,洗涤效果下降,最终导致进入部分冷凝器的粗合成气含灰量过大,超出部分冷凝器处理能力,大量未被洗涤的灰分逐步沉积附着在管壁,最终堵塞部分冷凝器气体通道。原因分析有3种情况,首先西门子公司原设计使用煤种灰分为12.8%,实际使用煤种的灰分为15%~18%,单台炉黑水含固量要求1.05 t/h,实际运行为4.885 t/h,比设计多3.835 t/h;其次炉渣7.47 t/h台炉(干基),滤饼7.56 t/h台炉(干基);第三是投煤后系统洗涤水量不变,进变换前的合成气尘含量平均为2.02 mg/m3。

2)由于进入部分冷凝器的合成气带灰较大,造成部分冷凝器同粗合成气分离后的冷凝液中固含量高,再送至激冷水罐会使激冷水水质变差,从而对激冷水系统管线、阀门以及激冷水喷头造成磨损甚至堵塞。从洗涤系统前期技改完成后截至本次改造前,因文丘里和激冷水系统磨蚀的停车累计25次。

3)洗涤系统前期技改完成后,由于增加了循环水泵使得系统循环水量增大[15],循环水做为激冷水的温度达不到设计要求的186 ℃,运行期间水温只有110 ℃左右[16],气化炉出口的原料气温度在200 ℃左右,比设计值低10 ℃左右,通过部分冷凝器后温度再次降低3~5 ℃,最终进变换的原料气温度在196 ℃左右,较设计温度212 ℃低16 ℃左右。从而导致水汽比低,不利于催化剂的使用,需额外消耗次高压蒸汽来提温,违背降本增效、节能减排的理念。

4)部分冷凝器管程长期受到高灰分粗合成气的磨蚀,导致管程磨漏,工艺气泄漏至蒸汽系统。

4 技改措施

将部分冷凝器同系统隔离出来,只作为合成气的通道,通过关闭部分冷凝器低锅水的补水阀门以及产生蒸汽的阀门来控制原料气不产生温降,从而在现有基础上提高原料气温度。图3为技改后合成气洗涤系统流程,流程技改如下:① 关闭部分冷凝器低锅水的补水阀门以及部分冷凝器排污阀门。② 关闭汽液分离罐至低低压蒸汽总管所有阀门,打开蒸汽放空阀门。③ 低锅水至部分冷凝器入口处加盲板,其目的是为了防止低锅水补水阀门内漏,造成低锅水浪费;部分冷凝器底部、中部、上部排污法兰处加盲板,杜绝了部分冷凝器内含固量高的水再回到系统;部分冷凝器壳程蒸汽出口法兰处加盲板,可避免由于部分冷凝器内漏而使工艺气窜入蒸汽系统。④ 部分冷凝器系统相关阀门、仪表拆除保留作备用,二次利用。

1—粗合成气;2—鼓泡塔;3—一级文丘里洗涤器;4—一级文丘里分离罐;5—二级文丘里洗涤器;6—二级文丘里分离罐;7—原料气分离罐;8—变换;9—高压循环水;10—激冷水罐;11—变换凝液; 12—脱盐水

图3 技改后合成气洗涤系统流程

Fig.3 Technological process of synthesis gas washing system affer reform

5 改造前后运行效果对比

部分冷凝器切出前后变换入口合成气尘含量见表1。由表1可知,改造前后合成气中尘含量几乎无变化,证明部分冷凝器切出后并未影响合成气洗涤效果。

表1 部分冷凝器切出前后变换入口合成气尘含量

Table 1 The inlet syngas dust content of transform before and after the partial condenser cut out

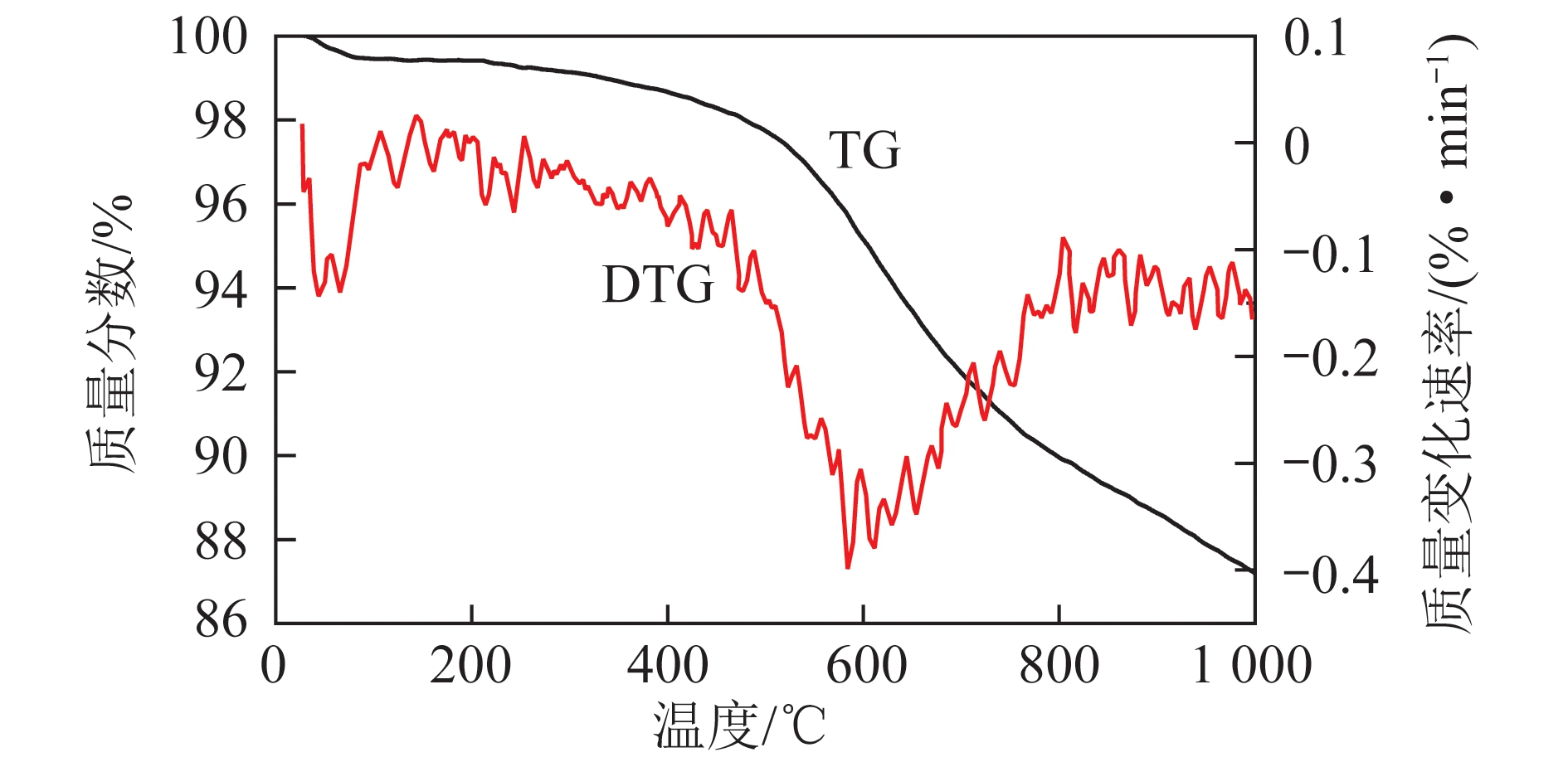

图4为部分冷凝器切出前后变换入口合成气温度变化趋势。由图4可见,部分冷凝器切出后可提高合成气进变换系统温度3~5 ℃,可使气化炉每次导气提前10 min。

图4 部分冷凝器切出前后合成气入口温度趋势

Fig.4 The inlet syngas temperature of transform before and after the partial condenser cut out

以2013年每台气化炉平均开停18次为例,5台气化炉总共开停90次;气化炉导气之前合成气量20万m3/h,提前10 min,每次导气的时候节约气量33 333.33 m3/h;3 500 m3变换气产1 t甲醇;则节约甲醇686 t。避免了部分冷凝器内漏造成蒸汽单元凝液超标的风险;为业内煤化工项目合成气洗涤工艺方案提供参考:神宁集团400万t/a煤制油项目气化装置合成气洗涤工艺已去掉部分冷凝器[17]。

6 结 语

GSP粉煤加压气化激冷流程合成气洗涤系统切出部分冷凝器后未对合成气含尘量造成影响,且将合成气进变换系统的温度提高3~5 ℃,使气化炉每次导气提前10 min,从而节约了33 333.33 m3/h气量及686 t甲醇,降低了低锅水及次高压蒸汽的消耗;同时避免了蒸汽单元凝液超标的风险,为业内煤化工项目合成气洗涤工艺方案提供参考。部分冷凝器切出后装置平均满负荷运行,未出现因部分冷凝系统故障而导致系统停车,保证了气化装置长周期安稳运行,实践证明合成气洗涤系统去掉部分冷凝器是可行的。

参考文献(References):

[1] 朱银惠.煤化学[M].北京:化学工业出版社,2004:190-194.

[2] 徐绍平,殷德宏,仲剑初.化工工艺学[M].大连:大连理工大学出版社,2004:327-354.

[3] 虞继舜.煤化学[M].北京:冶金工业出版社,2000:190-194.

[4] 郭树才.煤化工工艺学[M].北京:化学工业出版社,1992:143-234.

[5] 沙兴中,杨南星.煤的气化与应用[M].上海:华东理工大学出版社,1995:3-68.

[6] 路江鸿,赵麦玲.煤气化技术及应用现状综述[J].化肥工业,2010,37(5):8-11.

Lu Jianghong,Zhao Mailing.Summary of coal gasification technology and its application[J].Chemical Fertilizer Design,2010,37(5):8-11.

[7] 赵麦玲.煤气化技术及各种气化炉实际应用现状综述[J].化工设计通讯,2011,37(1):8-15.

Zhao Mailing.Summary of the actual application status of coal gasification technology and various gasifier[J].Chemical Engineering Design Communication,2011,37(1):8-15.

[8] 蔡国峰,刘 勇,安德成.煤气化技术的研究现状与发展[J].广州化工,2012,39(23):37-38.

Cai Guofeng,Liu Yong,An Decheng.Research and development of coal gasification technology[J].Guangzhou Chemical Industry,2012,39(23):37-38.

[9] 戴厚良,何祚云.煤气化技术发展的现状和进展[J].石油炼制与化工,2014,45(4):1-7.

Dai Houliang,He Zuoyun.Present situation and development of coal gasification technology[J].Petroleum Processing and Petrochemicals,2014,45(4):1-7.

[10] 齐亚平,徐延鹏.气化装置合成气洗涤塔的技术改造思路[J].煤炭加工与综合利用,2015(2):77-80.

Qi Yaping,Xu Yanpeng.Technological transformation of syngas washing tower In gasification plant[J].Coal Processing amp; Comprehensive Utlization,2015(2):77-80.

[11] 马志银,郭兴建,高 地.合成气出口文丘里洗涤器技改小结[J].化肥设计,2014,52(1):42-43.

Ma Zhiyin,Guo Xingjian,Gao Di.Technically brief summary of venturi scrubber at outlet of synthetic gas[J].Chemical Fertilizer Design,2014,52(1):42-43.

[12] 顾 进.德士古煤气化装置合成气洗涤的改进[J].安徽化工,2005,135(3):57-58.

Gu Jin.The improvement on syngas ccrubbing of Texaco plant[J].Anhui Chemical Industry,2005,135(3):57-58.

[13] 苏 源,院建森.气化车间合成气洗涤系统技改方案汇报[R].银川:神华宁煤煤炭化学工业公司烯烃公司气化车间,2013:2-7.

[14] 杨建荣,景寿堂,陈 杰.气化车间气化装置工艺技术规程[R].银川:神华宁煤煤炭化学工业公司烯烃公司,2012:48-55.

[15] 张镓铄,李晓东,徐才福.气渣下行的干煤粉气化激冷流程洗涤系统运行情况与技改措[J].化肥设计,2014,52(6):46-49.

Zhang Jiashuo,Li Xiaodong,Xu Caifu.Operating situation and technical reformation measure of washing system in dry and pulverized coal gasification quenching process downstream of gas slag[J].Chemical Fertilizer Design,2014,52(6):46-49.

[16] 苏 源,院建森.气化车间激冷水/洗涤水运行与设计对比报告[R].银川:神华宁煤煤炭化学工业公司烯烃公司气化车间,2015:2-3.

[17] 袁红年.气化项目部气化装置工艺技术规程[R].银川:神华宁煤煤制油公司,2015:37-40.

Process optimization for synthesis gas washing system of GSP gasification plant

Abstract:To ensure the safe and stable operation of GSP pulverized coal gasification under pressure device,resolve the problems caused by partial condenser of process flow of synthetic gas washing system in GSP pulverized coal gasification quenching process,a technical transformation to the partial condenser of washing system was conducted by cutting it out.Some condenser was taken as a channel of syngas by isolating from system.The dust content of synthetic gas was not affected by the transformation.Increasing the temperature of syngas by 3~5℃ before piping it into transformation system,moving up gas piping time by 10 min,the system could save syngas 3.33×104 m3/h,methanol 686 t.The medium pressure boiler water and secondary high pressure steam consumption were reduced.The condensate in steam unit was also reduced.

Key words:GSP pulverized coal gasification;gasifier;syngas wash;partial condenser

中图分类号:TQ546.2

文献标志码:A

文章编号:1006-6772(2016)03-0119-05

收稿日期:2015-11-13;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2016.03.026

基金项目:河南省科技攻关资助项目 (122102210395);平顶山市重点科技攻关资助项目(2013066)

引用格式:苏 源,院建森,赵振新,等.GSP气化装置合成气洗涤系统流程优化[J].洁净煤技术,2016,22(3):119-123.

SU Yuan,YUAN Jiansen,ZHAO ZhenXin,et al.Process optimization for synthesis gas washing system of GSP gasification plant[J].Clean Coal Technology,2016,22(3):119-123.