热反应釜用于硫酸铵法粉煤灰提铝的可行性分析

摘 要:根据硫酸铵法粉煤灰提取氧化铝的反应过程特性,提出利用热反应釜良好的反应气氛、均匀的反应温度、停留时间可控、粉煤灰颗粒度要求低等特点,研究热反应釜用于硫酸铵法粉煤灰提取氧化铝焙烧工艺的可行性。研究结果表明:使用热反应釜进行粉煤灰硫酸铵法提取氧化铝在工艺上可行,但此工艺因流态时间与物料反应时间存在矛盾关系,氧化铝提取率较低(在工艺可行的工况中,提取率最高为58.18%);总结了影响本工艺提取率的主要因素及规律(如硫酸铵质量比、反应时间、预混合、粉煤灰粒度等),这可以为硫酸铵法粉煤灰提取氧化铝焙烧工艺提供参考。

关键词:反应釜;硫酸铵;粉煤灰;焙烧;氧化铝

0 引 言

高铝粉煤灰中提取Al2O3需对粉煤灰进行预处理,设法破坏 Si—O—Al键,提高 Al2O3的活性,从粉煤灰中提取氧化铝的技术研究始于20世纪80年代[1-2]。目前从粉煤灰提取氧化铝的工艺研究路线主要可有酸浸取法、碱焙烧法、(NH4)2SO4焙烧法[3-5]等。酸浸取法对铝的回收率一般较高,对设备的腐蚀严重,选用材料必须是耐腐蚀材料,使得整个工艺流程的造价非常高。而在采用NH4F作为助溶剂的方法中,NH4F易在受热中挥发分解与其他物质反应生成氟化物[6-7],氟化物对人的危害很大,且硫酸的大量使用也使得该方案难以产业化。

碱焙烧法的工艺简单,适合大规模生产,其剩余的渣可作为生产水泥的原料。碱法中的石灰石烧结法由于石灰石的使用量过大,造成能耗过高,且氧化铝提取后成渣量过大。据国内某项目采用碱焙烧法,每生产1 t氧化铝大约要产生9 t渣。更主要的是,粉煤灰玻璃相中的非晶态SiO2等有用组分均没有被合理利用,而是直接进入渣中[8]。由于上述原因,国内用该方法提取Al2O3的厂家几乎停产。

目前酸浸取法、碱焙烧法工业化应用缺点显著,而(NH4)2SO4焙烧法尚属实验室研究阶段,其关键难点在于硫酸铵与粉煤灰的焙烧技术尚无突破性进展,如果能解决这一技术难点,硫酸铵法提取氧化铝技术将有广阔的市场前景。硫酸铵法优点是反应条件温和,反应温度不高,同时不需使用强酸,对设备的耐腐蚀性要求不高;成渣量少,并且得到的硅渣中SiO2得以浓集,便于SiO2的利用[9]。缺点是硫酸铵、硫酸铝铵的熔点较低,反应过程中很快形成熔融状态,而且硫酸铵还易分解,分解后将无法与粉煤灰中Al2O3反应,造成Al2O3的提取率不高。本文欲利用硫酸铵、硫酸铝铵的熔点较低的特点,使反应物料在热反应釜中呈熔融态进行反应,并将反应后物料呈流动状态出反应釜送入浸取工艺。

1 热反应釜粉煤灰提铝系统

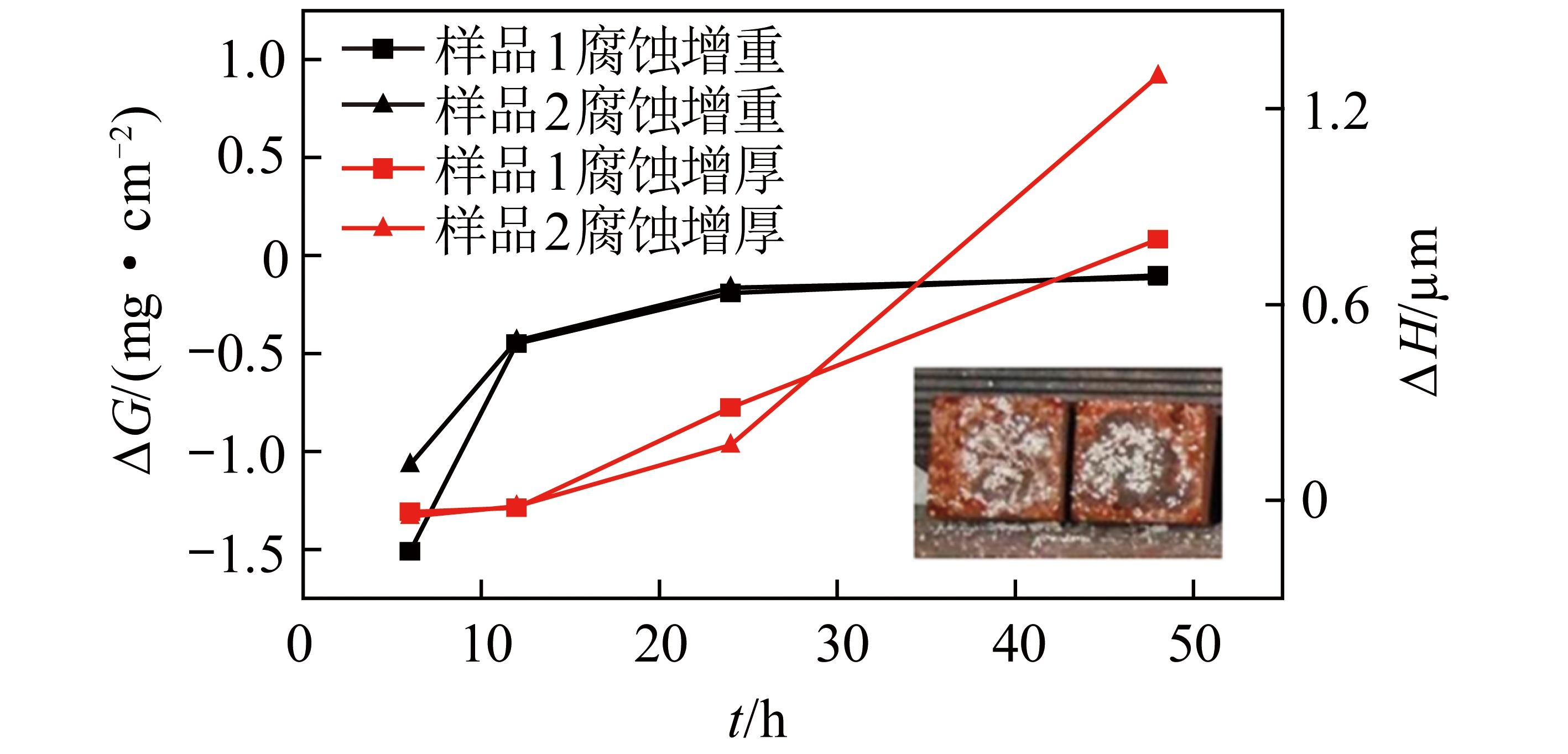

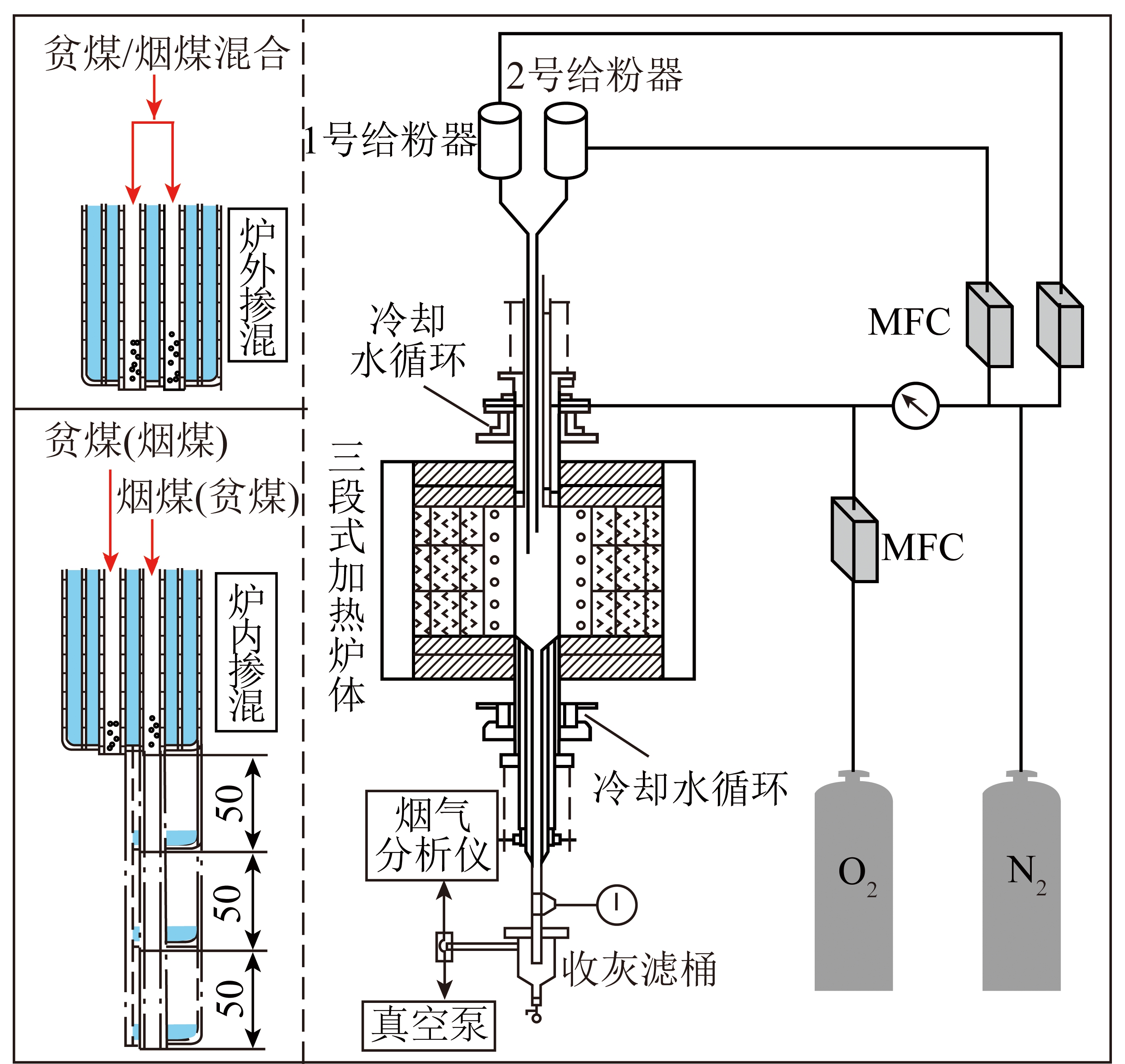

热反应釜粉煤灰提铝系统示意如图1所示。

图1 热反应釜粉煤灰提铝系统示意

Fig.1 The system of extracting alumina form fly ash

1—排污装置;2—温度测量装置;3—反应釜搅拌装置;4—反应釜本体(筒体、加热、保温);5—充气(布料)装置;6—下料口;7—硫酸铵计量给料装置;8—粉煤灰计量给料装置;9—粉煤灰仓;10—硫酸铵仓;11—安全阀;12—压力表;13—防堵阀;14—排气阀;15—清理阀;16—窥视装置;17—引风机入口调阀;18—引风机;19—NH3吸收装置;20—浸取池搅拌装置;21—沉淀池;22—过滤器;23—浸取池;24—排料阀;25—高速搅拌器

系统运行说明:存储于粉煤灰仓、硫酸铵仓的粉煤灰和硫酸铵分别通过粉煤灰计量给料装置和硫酸铵计量给料装置按一定质量比送入反应釜内。物料送入反应釜内后,立即被周围的反应物料加热,热源由反应釜本体周围布置的加热装置提供;反应物料在反应釜搅拌装置的扰动下,迅速融入反应釜内维持的反应物料中;物料在反应釜内经过一定时间的反应,通过反应釜下部的排料阀排至浸取池,反应时间可通过排料阀进行控制;反应釜内良好的反应环境由反应釜搅拌装置、高速搅拌器来实现;反应物料送至浸取池后,在浸取池搅拌装置的搅拌作用下,物料中的金属离子迅速溶解并通过过滤器进入沉淀池;反应过程中产生的NH3,由NH3吸收装置进行吸收制成氨水并送至浸取系统的沉淀池,进行金属元素提取利用。因而,本工艺具有投料方便、反应环境好、不易黏接、生产效率高、运行可靠性好、反应时间可控、易清理、便于观测等优点。

2 实验室研究

项目主要利用硫酸铵融化状态下在反应釜中与粉煤灰的反应情况,故而先对硫酸铵的融化特性进行试验。资料显示,硫酸铵熔点为230~280℃,280℃以上分解。

2.1 硫酸铵融化特性试验

为了减少提铝过程中硫酸铵损耗,进行低温状态硫酸铵融化试验,试验采用2个不同容量的坩埚,以考察不同量的硫酸铵在同样加热环境下的融化情况,结果为硫酸铵在低温(250~270℃)工况下5 h仍未融化,仅表面有融化趋势,难以满足反应釜工艺需求。

为弄清硫酸铵融化特性,进行了不同温度下硫酸铵融化试验。试验表明:硫酸铵从固态到液态,加热温度为400℃时,需要40 min;加热温度为350℃时,需要 110 min;加热温度为 300℃时,需要120 min以上。由于反应釜内部环境与马弗炉仍有一定差异,根据此结论,可进行反应釜工况与马弗炉工况比对分析。

2.2 硫酸铵分解速率试验

温度越高,硫酸铵越容易融化,同时,硫酸铵分解越快。为避免硫酸铵损耗过多,进行硫酸铵不同温度下的分解速率试验。保持马弗炉温度稳定,加热等量的硫酸铵,记录硫酸铵一定时间后的剩余量。

取30 g硫酸铵,置于坩埚中,将马弗炉分别设置为400、450、500、550 ℃。 待温度稳定后,将硫酸铵放入马弗炉中加热,记录一定时间内硫酸铵剩余量,得出硫酸铵在一定时间的分解率,进而得出硫酸铵的分解速率。

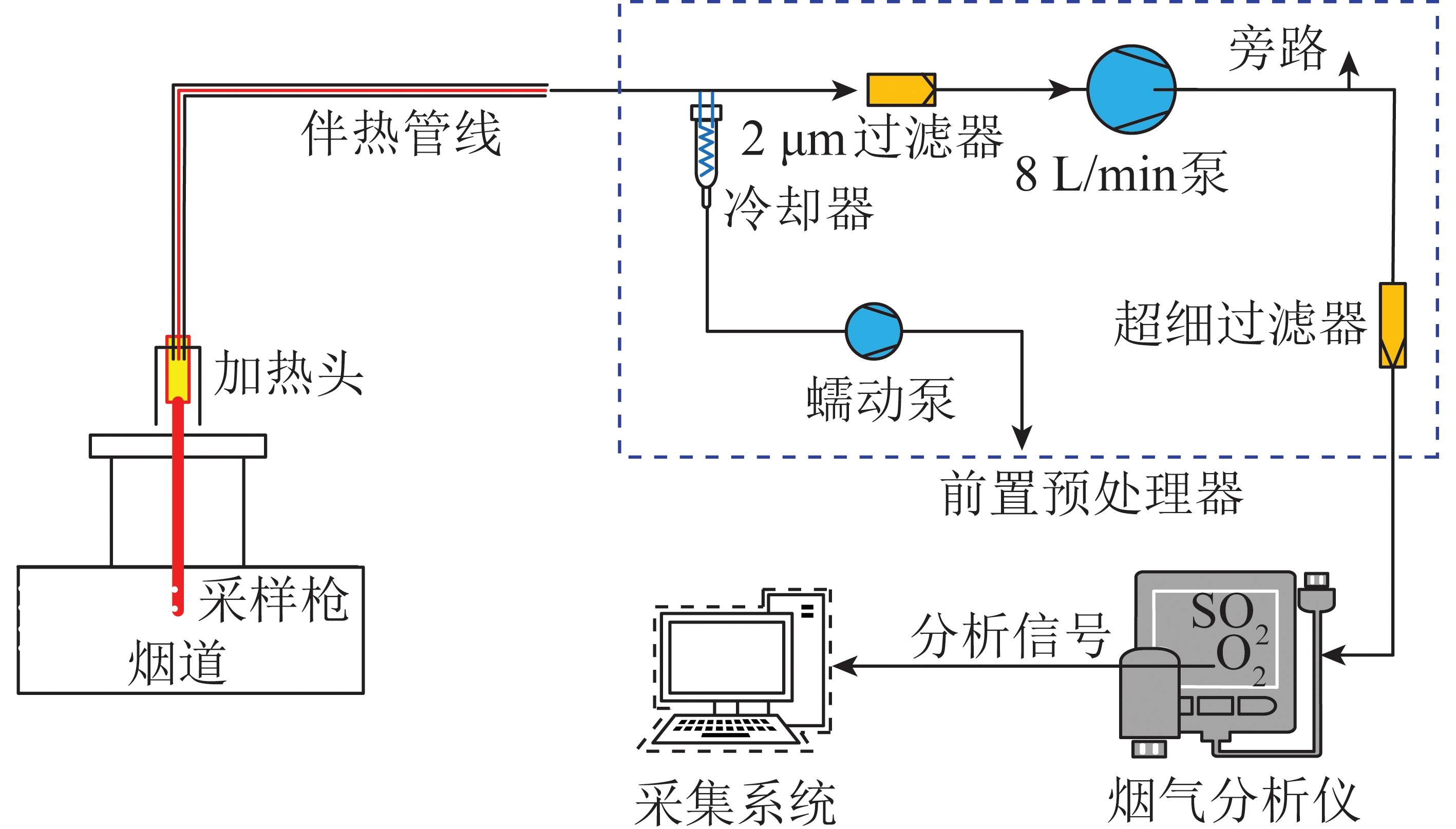

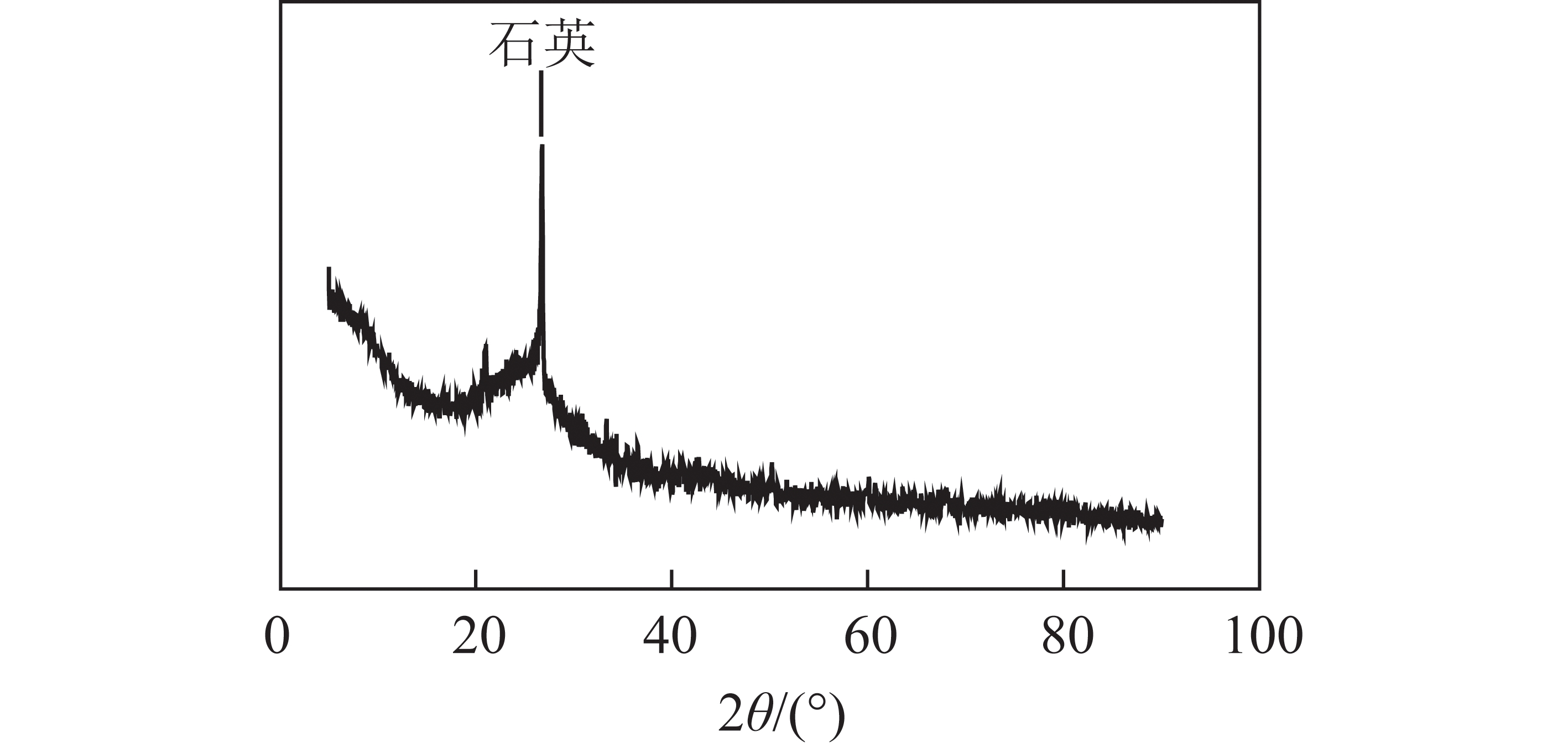

不同温度下硫酸铵分解速率如图2所示。由图2可见,温度越高硫酸铵的分解速率越快。对比前面在400℃加热40 min融化时,硫酸铵分解率为17.8%。如达到同样分解率,在450℃时需要19 min;在500℃时需要16 min;在550℃时仅需要5 min。

图2 不同温度下硫酸铵分解速率

Fig.2 Decomposition rate of ammonium sulfate in different temperature

根据韩应[10]的研究结果:随焙烧时间增加,提取率逐渐升高,试验下4 h焙烧时间提取率最高,380℃焙烧时提取率最高。为使反应时间尽量延长,反应釜温度控制350~400℃较为合适。

2.3 反应物料流动特性试验

反应物料的流动性是反应釜应用于硫酸铵法进行粉煤灰提铝焙烧工艺的关键,因此进行不同质量比物料融化后流动性对比试验。试验分别取硫酸铵与粉煤灰质量比2 ∶1、3 ∶1、4 ∶1、5 ∶1、6 ∶1 混合物料置于马弗炉中进行融化试验,为控制试验速度以及避免硫酸铵过快分解,马弗炉控制温度450℃。试验结果表明,硫酸铵与粉煤灰混合质量比≥4∶1时流动性较好,物料倒出时,坩埚壁面黏接较少。所以热反应釜正常运行,需要选择硫酸铵与粉煤灰质量比不低于4∶1。

对硫酸铵的流化特性、分解特性、混合反应物料的流动特性研究为利用热反应釜进行硫酸铵法粉煤灰提铝工艺采提供了试验基础,能否在工业上采用热反应釜进行焙烧,还取决于采用热反应釜工艺进行硫酸铵法氧化铝提取的提取率高低。

3 反应釜工艺试验

3.1 试验结果

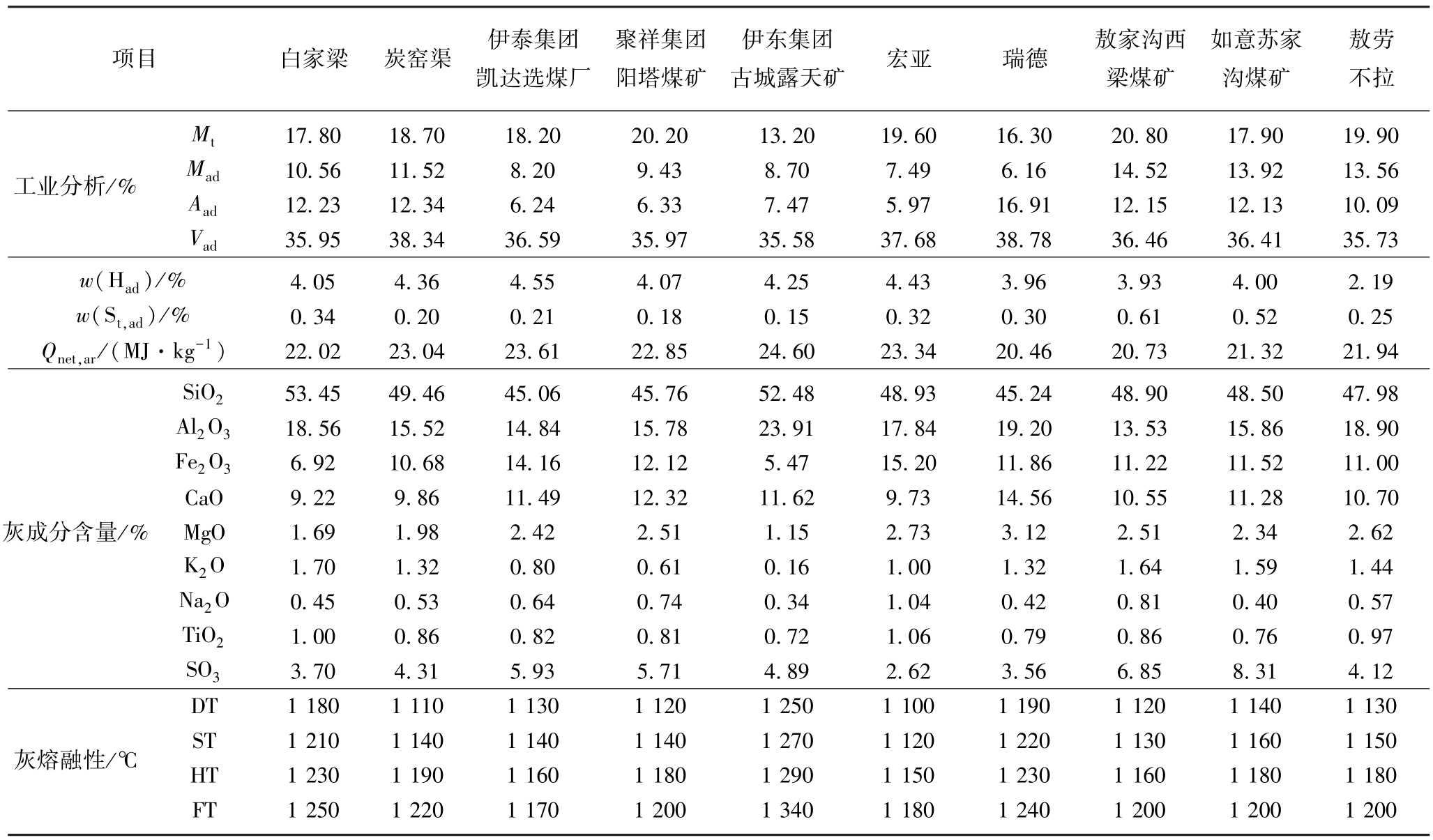

采用热反应釜工艺进行硫酸铵法粉煤灰提铝试验情况见表1。

表1 试验结果

Table 1 Testing situation

注:①粗灰、细灰中位径分别为122.6、17.5 μm,分别来自呼和浩特市电厂200、350 MW煤粉炉;②分析工况12~16提取率低的原因为:反应釜底部没有加热,物料量减少后,在下部基本不反应,导致后面不同时间的提取率基本没变化。

工况 灰样 硫酸铵与粉煤灰质量比反应时间/min温度/℃主控 夹套 上部取样点、样品状态粗略提取率/%1 细灰、硫酸铵先融化 3∶1 85 500 420 350 搅拌不动,固态 40.46 2 细灰、硫酸铵先融化 4∶1 12 535 561 546 下部、液态 39.07 3 细灰、硫酸铵先融化 4∶1 20 下部、液态 48.17 4 细灰、硫酸铵先融化 4∶1 25 下部、粘稠状 58.36 5 细灰、硫酸铵先融化 5∶1 10 648 526 614 下部、液态 58.18 6 细灰、硫酸铵先融化 5∶1 20 645 529 620 上部、固态 87.91 7 细灰、硫酸铵先融化 5∶1 30 648 539 642 上部、固态 78.35 8 粗灰4∶1预混 4∶1 43 下部、液态 22.40 9 粗灰4∶1预混 4∶1 50 614 481 540 下部、液态 20.36 10 粗灰4∶1预混 4∶1 75 634 482 549 下部、液态 38.09 11 细灰4∶1预混 4∶1 40 594 532 536 下部、液态 23.80 12 细灰4∶1预混 4∶1 50 638 503 544 下部、液态 28.60 13 细灰4∶1预混 4∶1 60 634 444 511 下部、液态 28.89 14 细灰4∶1预混 4∶1 70 618 429 486 下部、液态 27.35 15 细灰4∶1预混 4∶1 80 612 447 467 下部、液态、物料少 27.95 16 细灰4∶1预混 4∶1 90 611 481 457 下部、液态、物料少 22.58 17 细灰4∶1预混 4∶1 60 下部、液态 36.18 18 细灰4∶1预混 4∶1 85 下部、流动性不良,间断性下料 46.29 19 细灰4∶1预混 4∶1 50 617 485 460 下部、液态 19.32

3.2 氧化铝提取率影响因素分析

1)硫酸铵质量比对提取率的影响

对比工况1、4、7可见,硫酸铵、粉煤灰质量比为3∶1时,提取率为40.46%,质量比为4∶1时提取率为58.36%,5∶1时提取率为78.35%。随着硫酸铵质量比增大,熟料提取率升高。综合考虑工艺需求及降低成本,硫酸铵与粉煤灰质量比控制4∶1较为合适。

2)反应时间对提取率的影响

对比工况2~4可见,硫酸铵先加热至融化状态,加入粉煤灰,控制反应时间12 min时,提取率为39.07%;反应时间20 min 时,提取率为 48.17%;反应时间25 min时,提取率为58.36%。随着反应时间延长,提取率升高,但同时硫酸铵分解速率随之变大(硫酸铵剩余量减少),混合物料流动性变差。对于反应釜工艺来说,硫酸铵融化后,反应时间控制在20 min较为合适(25 min放出物料流动性已变差)。

3)预混合对提取率的影响

硫酸铵加入反应釜后约40 min融化(设置反应釜温度600℃),对比前面硫酸铵融化特性试验,本工况与马弗炉中400℃工况近似;分析原因为:反应釜为四周加热,而物料厚度约100 mm,存在一定热阻,反应釜显示温度大于物料温度,所以反应物料在反应釜与马弗炉中反应状态存在一定差异。

对比工况2、3、11、17结果可见,预混合并未提升提取率。分析原因为:①混合物料在硫酸铵未融化时不产生化学反应;② 物料未反应时,粉煤灰的提前加入会造成能量损耗。

4)粉煤灰粒度对提取率的影响

对比工况8、11,粗灰预混加热43 min,提取率22.40%,细灰预混加热 40 min,提取率 23.80%,略高于粗灰,说明细灰反应表面积较大,更容易反应。

4 结 论

1)使用热反应釜进行粉煤灰硫酸铵法提取氧化铝在工艺上可行,壁面黏接基本可控,放出物料全部可作为提取熟料;综合考虑工艺需求及降低成本,硫酸铵与粉煤灰质量比控制4∶1较为合适;为使反应时间尽量延长,反应釜温度控制350~400℃较为合适;此工艺因流态时间与物料反应时间存在矛盾关系,氧化铝提取率较低(在工艺可行的工况中,提取率最高为58.18%)。

2)总结了影响提取率的因素,建议结合本研究结果,有针对性地设计建设出一种新型的防黏接的设备及系统进一步研究物料的焙烧条件,尽可能提高焙烧后的氧化铝提取率和产率,为未来工业应用提供参考。

参考文献(References):

[1]郎吉清.粉煤灰提取氧化铝的研究进展[J].辽宁化工,2010,39(5):509-510.Lang Jiqing.Research progress of extracting aluminum oxide form fly ash[J].Liaoning Chemical Industry,2010,39(5):509-510.

[2]范艳青,蒋训雄,汪胜东,等.粉煤灰硫酸化焙烧提取氧化铝的研究[J].铜业工程,2010(2):33-38.Fan Yanqing,Jiang Xunxiong,Wang Shengdong,et al.Study on recovering al from fly ash by sulphatation calining[J].Copper Engineering,2010(2):33-38.

[3]李 禹.以硫酸铵为循环介质从粉煤灰中提取氧化铝[C]//中国电机工程学会清洁高效燃煤发电技术协作网2009年会论文集.昆明:中国电机工程学会,2009.

[4]晋新亮,彭同江,孙红娟.硫酸铵焙烧法提取粉煤灰中氧化铝的工艺技术研究[J].非金属矿,2013,36(2):59-63.Jin Xinliang,Peng Tongjiang,Sun Hongjuan.Techniques of alumina extraction from coal fly ash by ammonium sulfate activation[J].Non-Metallic Mines.,2013,36(2):59-63.

[5]郭 强.粉煤灰酸法提取氧化铝的工艺研究进展[J].洁净煤技术,2015,21(5):115-118,122.Guo Qiang.Development on leach of alumina from fly ash by acid method[J].Clean Coal Technology,2015,21(5):115-118,122.

[6]杨权成,马淑花,谢 华,等.高铝粉煤灰提取氧化铝的研究进展[J].矿产综合利用,2012(3):3-7.Yang Quancheng,Ma Shuhua,Xie Hua,et al.Research progress of extracting alumina from high-aluminum fly ash[J].Multipurpose Utilization of Mineral Resources,2012(3):3-7.

[7]杨 静,蒋周青,马鸿文,等.中国铝资源与高铝粉煤灰提取氧化铝研究进展[J].地学前缘,2014,21(5):313-324.Yang Jing,Jiang Zhouqing,Ma Hongwen,et al.The bauxite resource in China and advances in the techniques of extracting alumina from high-alumina coal fly ash[J].Earth Science Frontiers,2014,21(5):313-324.

[8]刘延红,郭昭华,池君洲,等.粉煤灰提取氧化铝工艺技术进展[J].轻金属,2014(12):4-9.Liu Yanhong,Guo Zhaohua,Chi Junzhou,et al.Technology process of extracting alumina from coal ash[J].Light Metal,2014(12):4-9.

[9]李来时.粉煤灰中提取氧化铝研究新进展[J].轻金属,2011(11):12-16.Li Laishi.New achievements of extracting alumina from fly ash[J].Light Metal,2011(11):12-16.

[10]韩 应.熔盐加热的恒温回转焙烧工艺应用于硫酸铵法粉煤灰提氧化铝的可行性研究报告[R].北京:中国华能集团清洁能源技术研究院有限公司,2015.

Feasibility analysis of extracting alumina from fly ash in reaction kettle

Abstract:Reaction kettle had the advantages of uniform temperature,flexible standing time and better adaptability.Based on the reaction process characteristics of aluminium oxide extraction from fly ash by ammonium sulfate method,the feasibility of extracting alumina from fly ash in reaction kettle was studied.The results showed that,the method was feasibility,while the flow regime time was different from the reaction time among materials.The extraction efficiency of aluminium oxide was only 58.18%.The extraction efficiency was influenced by ammonium sulfate amount,reaction time,premixing and fly ash particle size.

Key words:reaction kettle;ammonium sulfate;fly ash;roasting;alumina

中图分类号:TD926;TF821

文献标志码:A

文章编号:1006-6772(2016)04-0034-04

收稿日期:2015-12-30;责任编辑:孙淑君

DOI:10.13226/j.issn.1006-6772.2016.04.008

基金项目:华能清能院科技资助项目(CERI/TB-13-CERI01)

引用格式:张世鑫,韩 应,李 力.热反应釜用于硫酸铵法粉煤灰提铝的可行性分析[J].洁净煤技术,2016,22(4):34-37.ZHANG Shixin,HAN Ying,LI Li.Feasibility analysis of extracting alumina from fly ash in reaction kettle[J].Clean Coal Technology,2016,22(4):34-37.