内蒙古褐煤热解过程中的破碎/粉化特性

0 引 言

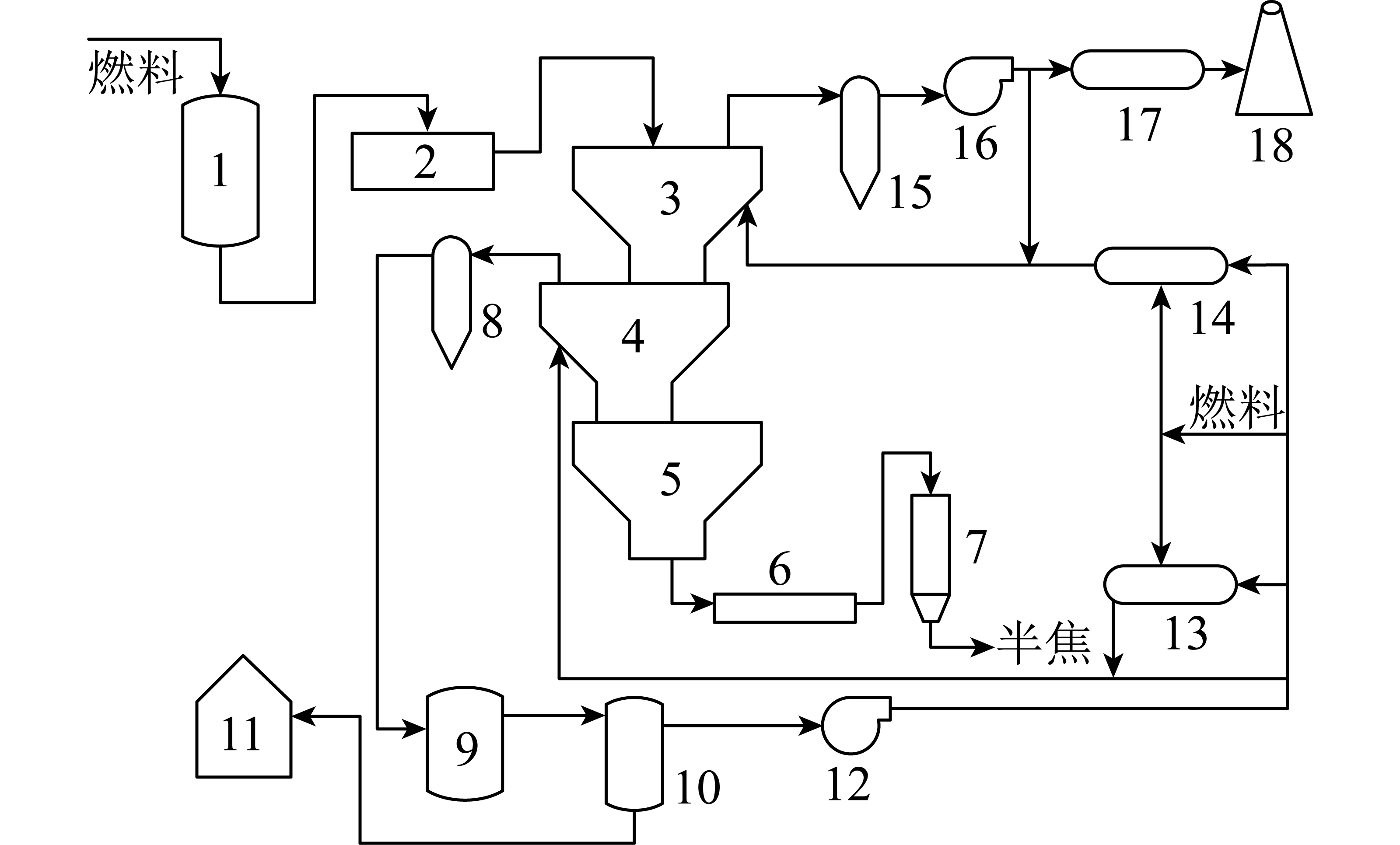

我国在低阶煤直接转化技术方面进行了有效创新,其中热解是可利用煤炭自身组成与结构特征直接转化生产油气燃料和化学品的效率最高、工艺最短的技术路线,是煤炭综合高效利用最具潜力的发展方向之一。国外从20世纪70年代石油危机后,国内20世纪80年代以来围绕低阶煤利用开发了多种床型的热解技术,但这些工艺大部分只进行到中试试验或工业示范阶段,未真正实现大规模商业化应用,其核心问题之一是热解油气与粉尘分离困难。其中,采用多级流化床串联的COED(Char-oil-energy-development)热解工艺,总体热效率和焦油品质较高,但因颗粒的多级流化和循环产生大量的细半焦和粉尘,造成整体工艺比较复杂[1]。L-R(Lurgi-ruhrgas)工艺利用部分循环半焦与煤进行热交换,焦油中固体颗粒物含量高达40%~50%[2]。采用回转窑的MRF(Multi-stage rotary furnaces)热解技术等因煤颗粒在回转窑会发生剧烈的机械运动,导致颗粒的破碎/粉化严重,使后续设备堵塞严重[3]。

低阶煤热解过程比较复杂,反应器内的传热与传质除了直接影响低阶煤热解产物分布和品质外,还会影响颗粒在热解过程中的破碎和粉化规律(破碎和粉化是煤热解过程中同时出现的2个现象,破碎是指单个颗粒碎裂为多个颗粒,粉化是指产生更多的细小颗粒,两者造成的影响是相互的,本文不单独区分),有许多学者进行了相关研究[4-7]。煤颗粒在加热升温和热解过程因热应力和机械应力的作用导致发生的破碎属于初始破碎,破碎会造成煤颗粒表面的形貌、颗粒粒径分布和半焦孔道结构等发生较大变化,破碎后产生的大量碎颗粒和粉尘会加大粉尘与焦油的分离难度,造成热解焦油品质下降。Friedemann等[8]分析了煤颗粒在高温过程中因不同种类破碎(如初始破碎、二次碎裂、渗流碎裂和摩擦等)导致颗粒发生不同粒径变化。Chirone等[9]利用流化床进行了燃烧破碎试验,指出因煤颗粒内部传热不均匀造成热应力和挥发分释放导致的压力增高会造成颗粒破碎。Sreekanth等[10]和Dacombe等[11]认为热冲击的作用是造成煤发生破碎的主要原因。研究发现煤颗粒在受热过程中发生热破碎的程度与挥发分析出量有关[12],吴正舜等[13]也指出因挥发分大量析出在颗粒内部产生的压力梯度是导致粉化的重要原因,Cui等[14]利用多种模型也得到了类似结论。Senneca等[15]认为煤颗粒受热过程中发生破碎的类型与初始粒径和加热程度有关。秦宏等[16]发现颗粒的破碎程度随着粒径的增加而增加,这与![]() 等[17]和杨杰[18]研究结论一致,还指出煤颗粒的破碎与温度、受热时间等有关,通常情况下较高的温度会加剧颗粒的破碎。

等[17]和杨杰[18]研究结论一致,还指出煤颗粒的破碎与温度、受热时间等有关,通常情况下较高的温度会加剧颗粒的破碎。

基于前人对煤受热过程中颗粒发生破碎/粉化规律的认识,煤颗粒的破碎不仅导致半焦孔隙结构发生变化,同时也会改变半焦的粒径分布,这将进一步影响半焦的后续转化。目前研究多集中在流化床燃煤粉化方面(经历初始碎裂、二次碎裂、渗流碎裂及摩擦等过程),但对煤热解过程中(单纯的初始碎裂)不同煤质和热转化条件对破碎粉化作用的科学认识较少。本文重点研究低阶煤碎煤在热解时发生粉化过程中的基础问题,揭示单独热力、单独机械力、热力与机械力耦合对煤颗粒热解过程中粉化的影响,通过建立关联模型来预测煤的破碎,以此指导热解反应器结构和转化条件的优化,以降低热解油气中的粉尘含量。低阶煤中尤其是褐煤因特殊的煤质特点,在热解转化利用过程中更易发生破碎和粉化,所以本文将利用内蒙古锡林浩特和宝日希勒2种褐煤为原料,分别在固定床和流化床小试试验装置上研究褐煤在单独热力加载、单独机械力加载和热力与机械力耦合加载作用下的破碎/粉化规律,揭示影响褐煤破碎/粉化的主要因素,并建立相关的粉化关联模型。

1 试验原料与装置

1.1 试验原料

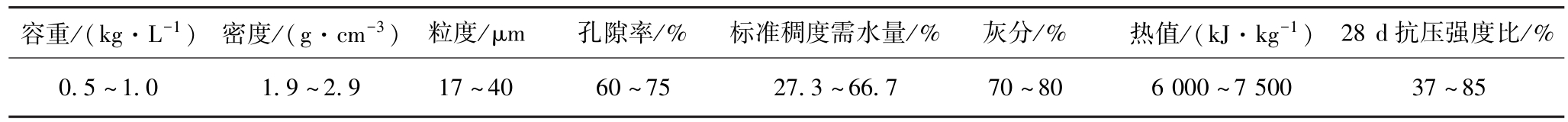

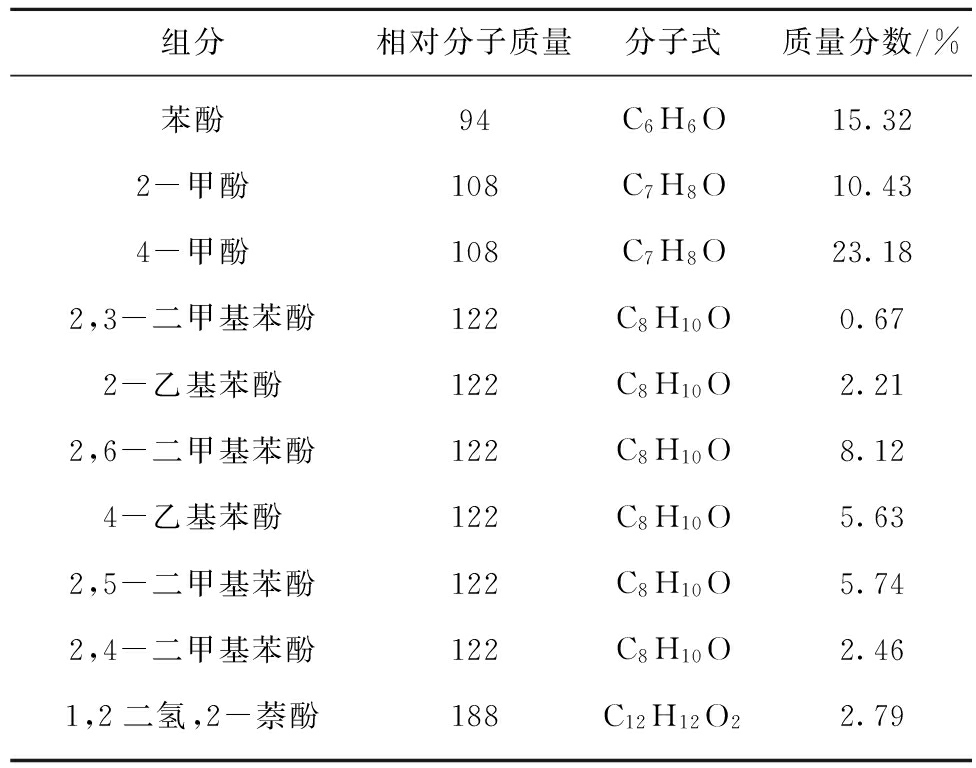

使用内蒙古褐煤为试验原料,分别来自锡林浩特(X-L)和宝日希勒(B-L)矿区。为了避免煤颗粒干燥过程中粒度发生变化,采取先干燥后破碎的方法,将0~13 mm颗粒于105 ℃干燥,将干基煤样再次筛分,分别筛选出0.5 ~1.0、1.0~1.5和1.5~2.0 mm 三种粒级分布的颗粒,密封保存备用。煤样的工业分析和元素分析见表1,可知2种褐煤氧含量较高而碳含量较低,均为煤化度较低的煤,宝日希勒褐煤的挥发分略高。

表1 煤样工业和元素分析

Table 1 Proximate and ultimate analyses of coal samples

1.2 试验装置与方法

1.2.1 试验装置

褐煤热解过程中破碎/粉化评价试验装置包括气瓶、气体预热器、热解反应器、电炉、气体冷凝回收、气体计量和采样分析系统。

热解过程破碎/粉化反应系统的反应器由耐高温不锈钢制成,反应器为圆筒形状,反应器与上盖通过法兰连接,反应器底部为锥形结构。热解反应器直径40 mm,高度470 mm,在反应器的下部(距离反应器中心70 mm)设置气体分布板(采用50 μm金属烧结板)。气体预热系统由蓄热罐和盘管组成,蓄热罐中填充陶瓷碎片进行蓄热,罐外盘绕金属圆管,气体预热后温度可以达到400~500 ℃。加热系统为对开式圆形电阻炉,恒温区的高度335 mm。冷凝系统由多级冷凝管和低温溶剂吸收槽组成,低温溶剂吸收槽使用丙酮作为吸收剂来吸收轻质焦油。

1.2.2 试验方法

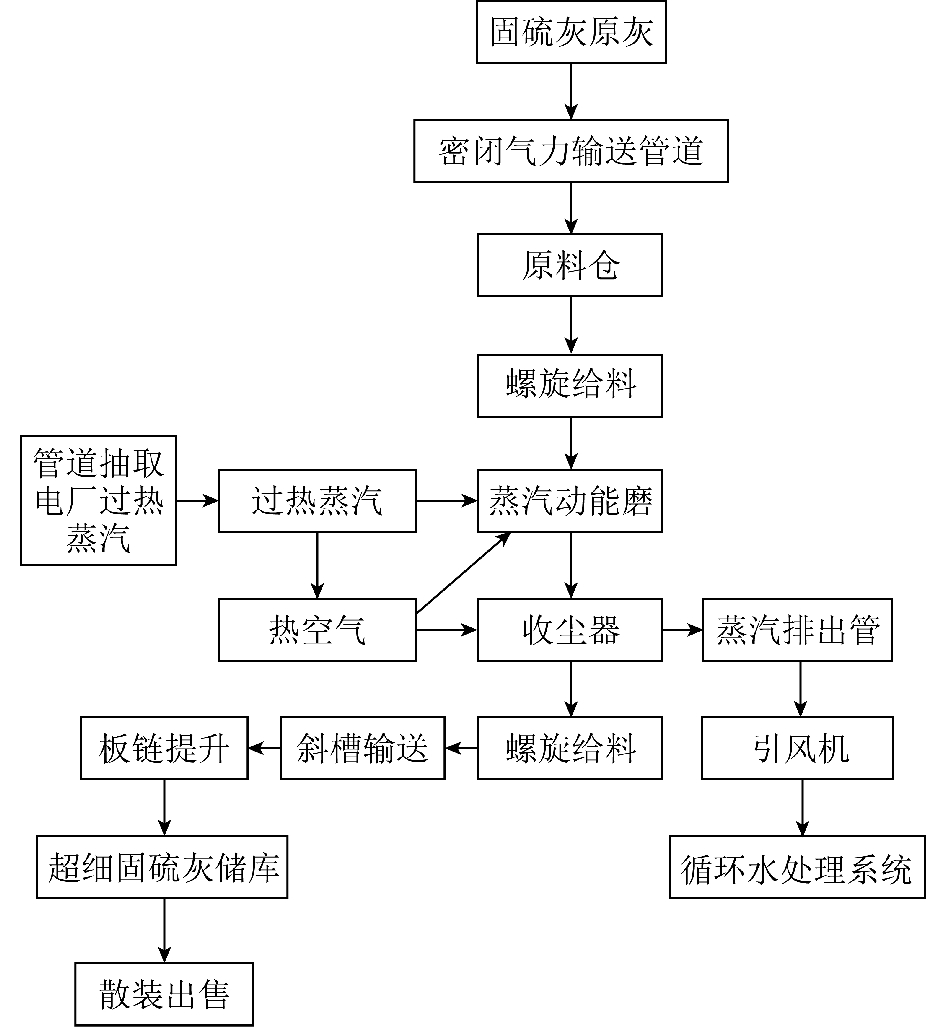

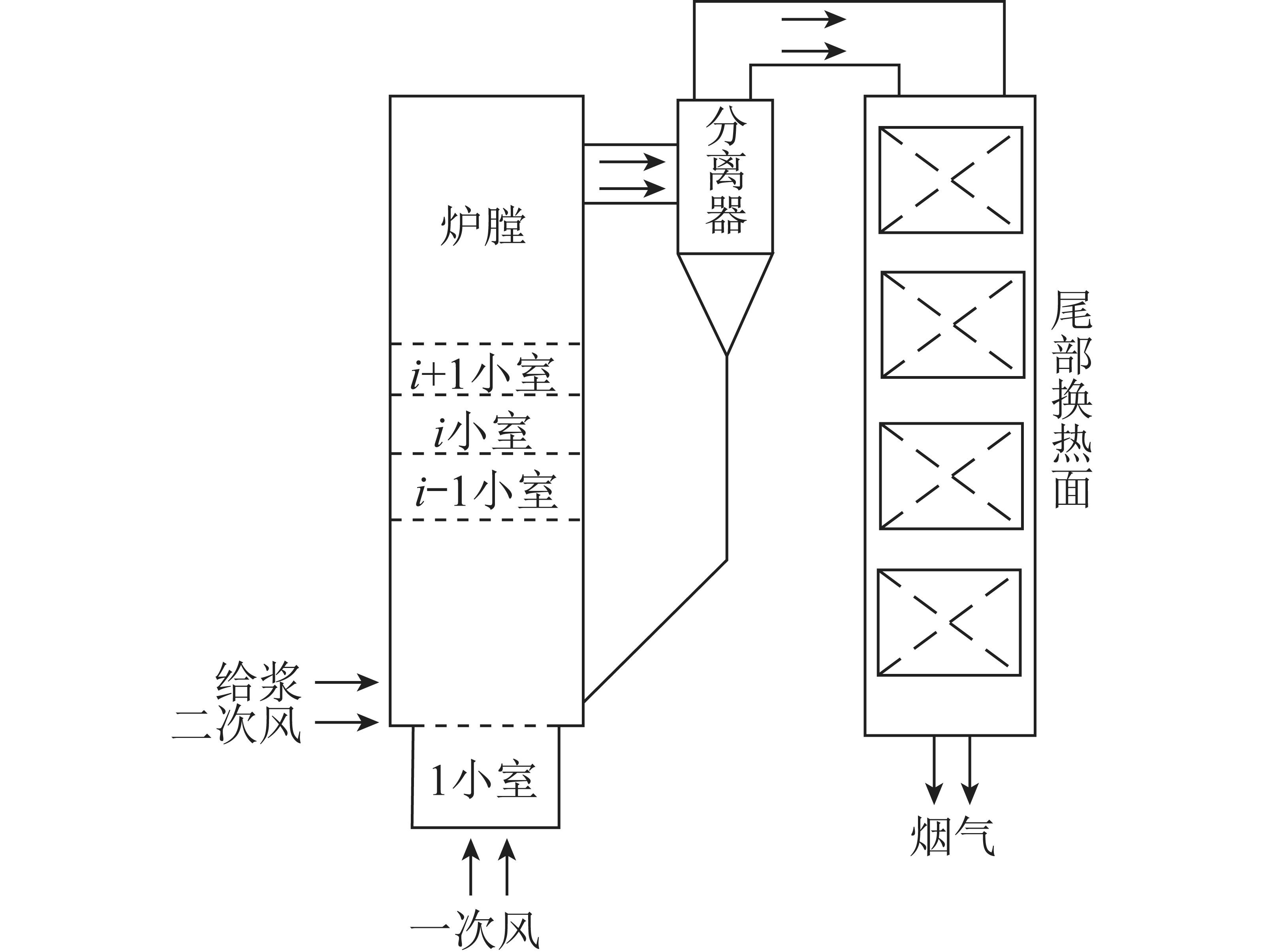

褐煤热解过程中破碎/粉化工艺流程如图1所示。单独热力作用试验在固定床模式下进行,机械力作用及二者耦合作用下的试验在流化床模式下进行。2种操作模式的后续回收测试系统相同,只需调整反应器的进气和出气管路气流方向即可实现固定床热解和流化床热解2种操作模式下运行。图1中除后续系统以外,实线是流化床模式下的进气和出气管路流程,虚线是固定床模式下的进气和出气管路流程。

图1 反应装置示意

Fig.1 Schematic diagram of experimental system

以流化床模式为例,试验方法为:① 试验准备阶段。将粒度0.5~1.0、1.0~1.5和1.5~2.0 mm煤粒按1∶1∶1配合,将10 g配合好的原料加入料罐中。连接好装置各系统后进行气密性检查,气密性良好时按照试验要求为预热器和反应器加热电炉升温,待温度升至预定温度后按照一定的流化气速通入氮气。② 褐煤热解-破碎试验阶段。通过进料系统将配好的煤样从反应器上部加入反应器中,煤颗粒在反应器内开始发生热解反应,颗粒热解过程中会出现破碎/粉化现象。热解析出的挥发分物质通过反应器顶部的出气口排出后进入冷凝回收系统。脱除完焦油后的热解气依次通过湿式气体流量计计量、碱液脱硫、变色硅胶干燥后取样进行气体组成分析。③ 试验完成阶段。待热解挥发分析出完毕后(热解停留时间30 min),停止预热器和反应器电炉加热。将反应器移出电炉,并使反应器在氮气保护下降至室温,将半焦取出称量并进行粒径分布等相关测试。

1.3 褐煤热解过程中破碎/粉化的表征指标

使用粒度变化率和粉化率来表征褐煤热解过程中的破碎/粉化程度[19-20]。

1)粒度变化率为煤颗粒破碎前平均粒径和煤颗粒破碎后平均粒径之差与煤颗粒破碎前平均粒径的比值。粒度变化率越大,说明颗粒的破碎程度越大,煤颗粒破碎后的粒径越小。粒度变化率Fd计算公式为

(1)

式中,![]() 为颗粒粉化前的平均粒径,

为颗粒粉化前的平均粒径, 为粉化后的平均粒径,mm。

为粉化后的平均粒径,mm。

2)粉化率α为0.5 mm半焦质量占总半焦质量的百分数,具体为

(2)

式中,mt为半焦总质量,kg;m<0.5为热解粉化后粒径小于0.5 mm的颗粒质量,kg。

1.4 孔隙结构测试方法

利用全自动压汞仪AutoPore IV 9500测定煤或半焦颗粒的总孔体积和大孔分布等指标,其测试孔径为0.003~1 000 μm,最大压力228 MPa。

煤或半焦颗粒的介孔和微孔等指标利用美国Tristar3020物理吸附仪进行测定。孔径为1.7~50 nm,测试结果用BET方法和BJH方法拟合来计算半焦的孔径分布。

根据国标GB/T 21650.1—2008《压汞法和气体吸附法测定固体材料孔径分布和孔隙度 第1部分:压汞法》/ISO 15901—1:2005《Pore size distribution and porosity of solid materials by mercury porosimetry and gas adsorption Part 1:Mercury porosimetry》规定孔径分布大小,定义孔径小于50 nm的为大孔,孔径在2~50 nm的为介孔,孔径小于2 nm的为微孔。

2 试验结果与讨论

煤颗粒热解过程中会发生不同程度的破碎、粉化,影响颗粒破碎的主要因素有:① 颗粒受热升温过程中因热力作用和挥发分的析出造成颗粒破碎;② 颗粒在受热过程中因机械运动、摩擦导致的颗粒破碎。

2.1 不同加载力对颗粒破碎/粉化的影响

为了研究不同加载力对颗粒破碎/粉化的影响,本文在3种操作模式下开展试验:第1种模式是在固定床反应器内研究煤热解过程中因单独热应力加载的破碎规律;第2种模式是在流化床反应器内研究煤颗粒在常温流化过程中因单独机械力加载的破碎规律;第3种模式是在流化床反应器内研究煤颗粒热解过程中因热应力和机械力耦合加载导致的破碎规律。

采用宝日希勒褐煤为原料,将0.5~1.0、1.0~1.5和1.5~2.0 mm三种粒级的颗粒按1∶1∶1配合成0.5~2.0 mm的混合煤样,每次试验使用煤样10 g。其中,固定床热解时,在常温下加入煤样,以10 ℃/min速率升温至550 ℃后保持30 min;流化床冷态试验,按照混合煤样的平均粒径计算最小流化速度为0.45 m/s,分别研究了流化数n为1.0、1.5、2.0和2.5时颗粒流化效果,发现在1.5倍流化数时颗粒流化状态较好,所以流化床冷态试验操作气速为0.68 m/s,流化时间保持在80 min左右;流化床热解时,在常温下加入煤样,以10 ℃/min速率升温至550 ℃后保持30 min,流化数为1.5,气速为0.48 m/s。

3种不同加载力对颗粒破碎/粉化程度的影响如图2所示。可知固定床热解过程中单独热力加载方式下,发现颗粒的粒度范围变宽,产生了更小粒径的颗粒,粒度变化率为6.83%,<0.5 mm的粉化量为2.95%。流化床冷态流化过程中单独机械力加载方式下,不同气速下的流化造成了颗粒磨损,说明煤在流化时因颗粒间的机械磨损会造成煤颗粒表面的破碎,而不会造成颗粒内部的破碎,粒度变化率为2.72%,<0.5 mm的粉化量为1.54%,比单独热力加载下的粉化率低,说明热力加载比机械力加载造成的颗粒粉化程度大。孙南翔等[21]研究了油页岩热解过程中破碎规律,指出热力是造成颗粒破碎的主要原因。在流化床热解过程中热力和机械力耦合加载方式下,粒度变化率为9.76%,粉化率为5.09%,粒度变化率和粉化率均高于热力或机械力单独加载方式,其中粒度变化率是热力加载和机械力之和的1.02倍,说明在流化床中热解时热力和机械力会相互影响颗粒的粉化,加剧了颗粒的粉化程度。

图2 热解过程中不同加载方法对煤颗粒破碎的影响

Fig.2 Effect of different loading methods on

fragmentation of coal particle during pyrolysis

2.2 不同加载力作用下颗粒的孔径分布

在上述试验基础上,利用压汞仪和BET对不同加载方式下破碎后的颗粒孔体积及分布进行测试,结果见表2。

表2 热解过程中不同加载方法对颗粒孔体积分布的影响

Table 2 Effect of different loading methods on the pore volume distribution during coal pyrolysis

由表2可知,宝日希勒原煤总孔体积为0.019 5 cm3/g,其中大孔占89%左右,介孔和微孔相对较少。与B-L原煤相比,单独使用热力加载时颗粒的总孔体积变化明显,为原煤总孔体积的4.34倍,其中大孔和介孔的容积均大幅扩充,而微孔容积减小,说明煤热解释放挥发分过程中,大量挥发分析出会造成半焦孔隙结构的快速发育,且在孔隙内部产生较大热应力,造成颗粒内部压力的改变从而使半焦孔隙发生收缩破裂,这与国内其他研究热解温度对孔隙结构影响的规律一致[22-25]。单独机械力加载方式下,颗粒的孔隙结构与原煤相比基本没有变化,说明机械力的加载作用并未影响颗粒内部的孔隙结构,只是因颗粒的摩擦、碰撞等造成颗粒表面破碎,所以不同粒级的颗粒只是向低一档粒级变化。在热力与机械力耦合加载作用下,相较单独热力加载下半焦颗粒的总孔体积、大孔体积和介孔体积均略有增加。

综上所述,褐煤在热解过程中孔隙结构的变化主要与热力作用有关,在挥发分析出过程中影响颗粒的孔径分布。而机械力作用对颗粒孔径分布的影响不大,只会造成颗粒表面破碎,产生更多粒径<0.5 mm 的粉尘。流化床热解过程中,煤颗粒因受热应力和机械应力的协同作用,生成半焦的孔隙容积最大,从孔径分布规律可知热应力对颗粒破碎的影响较明显。

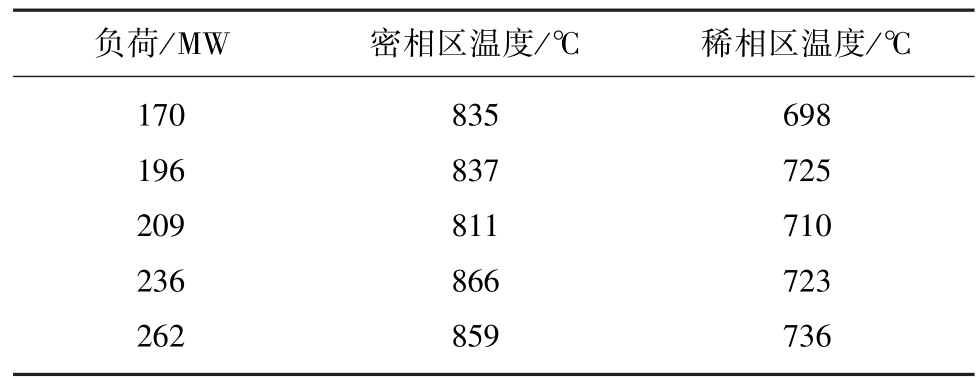

2.3 协同加载时,不同热力对煤颗粒破碎的作用

在机械力加载条件保持不变的情况下,通过改变热解终温研究不同热力加载对煤热解过程中破碎/粉化的影响。流化数保持1.5不变,0.5~2.0 mm的2种褐煤(X-L、B-L)分别在终温350、450、550、650以及750 ℃下热解时的粒度变化率和粉化率如图3所示。可知2种褐煤颗粒热解过程中,半焦的粒度变化率和粉化率随温度提高逐渐增大,说明随着热力的不断加载,颗粒内部的温度梯度变大,直接导致颗粒内部膨胀应力迅速增加,造成半焦中<0.5 mm 细颗粒随终温升高逐渐增多。通过对比350~450、450~550、550~650、650~750 ℃四个温度区间所对应粉化率的增加量可以看出,2种褐煤的粉化率增幅呈先增加后减小的趋势,450~550 ℃热解对应的粉化率增幅最大。同时,2种褐煤的焦油产率均随着温度的升高先增加后减小,550 ℃时的焦油产率最高,550 ℃时挥发分物质析出量最大,颗粒内部因热应力造成的颗粒破碎程度也最大,因此从450 ℃升至550 ℃时颗粒粉化率增幅最大。对比发现宝日希勒褐煤热解后半焦的粒度变化率和粉化率均高于锡林浩特褐煤,说明宝日希勒褐煤热解过程中的破碎/粉化程度较高,通过分析热解半焦挥发分含量(表3)发现,相同热解温度下宝日希勒褐煤热解半焦的挥发分比锡林浩特褐煤热解半焦低,宝日希勒褐煤热解过程中挥发分析出量较大,造成其热解过程中破碎程度加剧。

图3 加热终温对颗粒粉化的影响

Fig.3 Influence of final temperature on fragmentation behavior

表3 不同加热温度下半焦的挥发分

Table 3 Volatiles of semi-chars made by

different temperature

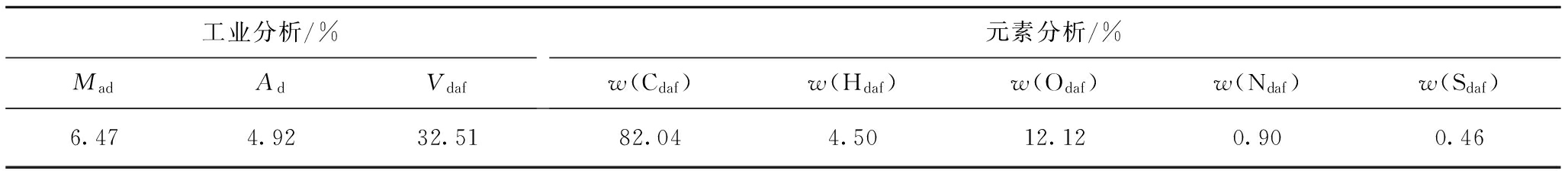

2.4 褐煤热解破碎过程中粒径关联函数模型

褐煤热解过程中因热力和机械力的加载,析出挥发分的同时会改变半焦的孔隙结构,并造成颗粒的内部和表面发生不同程度的破碎/粉化,使固体颗粒的粒度重新分布。褐煤在流化床中热解破碎主要受加热温度、升温速率、气速和粒度影响,通过数学方法可以构建粉化过程中粒径关联函数模型,用于预测煤颗粒在热解过程中发生破碎/粉化后的粒度分布规律。

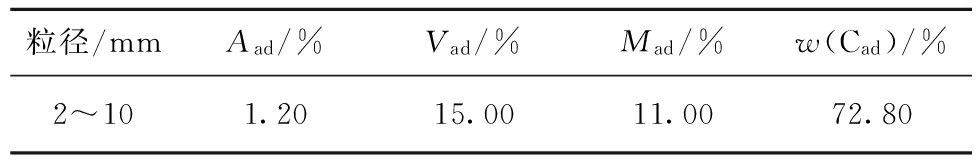

本文研究了热解终温对颗粒破碎影响的基础上,在流化床模式下针对2种褐煤分别考察了平均粒度和流化数对颗粒热解破碎的影响。在升温速率10 ℃/min、热解终温550 ℃、流化数1.5、进料量10 g条件下,研究平均粒度0.75(0.5~1.0 mm)、1.25(1.0~1.5 mm)、1.75 mm(1.5~2.0 mm)对颗粒热解粉化的影响。在进料量10 g、平均粒度1.25 mm、升温速率10 ℃/min、热解终温550 ℃的条件下,研究流化数1.0、2.0、2.5对颗粒热解粉化的影响,结果见表4。可知2种褐煤的粒度变化率随着颗粒平均粒度的增加而增大,说明粒度越大的颗粒在热解过程中的破碎程度越高。因为随颗粒粒度增加,颗粒内部在受热过程中的温度分布越不均匀,从颗粒中心向表面会形成较大的温度梯度,热解释放的挥发分物质向外逸出时的阻力较大,在颗粒内部会产生较大的热应力,造成颗粒粒度变化率较大。2种褐煤的粒度变化率基本上随着流化数的增加而增大,说明随着颗粒流化数的增加,颗粒的流化程度越剧烈,造成颗粒之间的磨损程度加剧。

表4 平均粒度和流化数对颗粒粉化的影响

Table 4 Effect of average particle size and fluidization

number on particle pulverizing

注:Dout为煤热解破碎/粉化后的平均粒径,Din为煤粒初始的平均粒径,T为加热终温,℃;v为升温速率。

通过分析煤热解破碎/粉化的各因素及描述粉化情况的表征方法,应用Origin数据处理软件研究流化床中不同热解终温、平均粒度、流化数条件下煤粒发生热解破碎/粉化前后的平均粒径的变化规律,建立煤热解破碎前后平均粒径关联的函数模型,具体为

(3)

式中,a、b、c、d、e为参数。

对式(3)取对数进行数学变形得

ln Dout=ln a bln Din cln T dln v eln n。

(4)

运用数据处理软件的函数拟合功能,对2种褐煤在热力和机械力共同加载下的破碎/粉化过程的粒径及因素参数进行分析计算,拟合参数见表5。

表5 试验数据拟合参数

Table 5 Experimental data fitting parameters

由表5可知,锡林浩特褐煤和宝日希勒褐煤在流化床中热解破碎拟合的函数模型相关系数分别为0.986 2和0.987 4,得到了粒径关联函数模型见式(5)和(6),2个函数均能较准确地描述颗粒破碎/粉化前后的平均粒径及各因素参数间的关联,即

X-L:

(5)

B-L:

(6)

为了验证关联模型对于褐煤热解过程中破碎/粉化后平均粒径分布的适用性,通过关联模型计算各条件下煤热解过程中破碎/粉化后的平均粒径,并与上述试验(热解温度、颗粒平均粒径、流化速)所得颗粒平均粒径进行对比,计算出颗粒平均粒径试验值和计算值的相对误差,结果见表6。

表6 关联模型计算值与试验值对比

Table 6 Comparison of calculated values of

association model with experimental values

由表6可知,宝日希勒褐煤热解破碎/粉化后平均粒径的试验值与计算值的相对误差大都在3%以下,而锡林浩特褐煤热解破碎/粉化后平均粒径试验值与计算值的相对误差大都在10%以下,最大误差均满足误差要求范围,因此该平均粒径关联函数模型能很好反映不同因素水平下褐煤热解破碎/粉化后的平均粒径,可用来预测褐煤在热解过程中的破碎/粉化程度。但该函数模型未考虑煤炭自身的物化性质及煤岩组成等,所以预测其他煤种在不同条件下热解破碎规律时适应性稍差。未来将在上述研究基础上充分考虑煤炭自身物化性质的影响,提高经验公式的适用性和科学性。

3 结 论

1)单独热力加载方式下的颗粒粒度变化率和粉化率均高于单独机械力加载方式;褐煤在流化床热解过程中因热力和机械力耦合加载作用下,粒度变化率和粉化率均高于单独热力加载方式或单独机械力加载方式,热力和机械力会相互影响颗粒的粉化,加剧颗粒的粉化程度。

2)褐煤热解过程中半焦孔隙结构的变化主要与热力作用有关,而机械力作用对颗粒孔径分布的影响不大,只会造成颗粒表面破碎。在热力与机械力共同加载作用下,颗粒的孔径变化也主要受热力作用影响。

3)机械力加载作用保持不变时,颗粒热解过程中受不同热力加载造成的粉化程度与挥发分析出量有关,宝日希勒褐煤热解后半焦的粒度变化率和粉化率均高于锡林浩特褐煤。

4)热力与机械力共同加载作用下,通过分析热解终温、平均粒度、流化数等不同条件下颗粒破碎/粉化前后平均粒径的变化规律,建立了煤热解破碎前后平均粒径关联的函数模型,通过与试验值对比可知相对误差较小,能够用来预测褐煤在热解过程中的破碎/粉化程度。

[1] SMITH I W. The conversion of brown coal to oil by flash pyrolysis[J]. Energy,1986,11:1217-1224.

[2] RAMMLER R W. The production of synthetic crude oil from oil sand by application of the Lurgi-Ruhrgas process[J]. The Canadian Journal of Chemical Engineering,1970,48:552-560.

[3] 王岩.煤科院低阶煤热解技术的发展[J]. 煤质技术,2016(S1):20-24.

WANG Yan. Low rank coal pyrolysis technology of China coal research institute[J]. Coal Quality Technology,2016(S1):20-24.

[4] SUNDBACK C A,BEÉR J M,SAROFIM A F. Fragmentation behavior of single coal particle in a fluidized bed[J] Symposium(International) on Combustion,1985,20(1):1495-1503.

[5] CHIRONE R,MASSIMILLA L. The application of weibull theory to primary fragmentation of coal during devolatilization[J]. Power Technology,1989,57:197-212.

[6] BEER J M,KIM J S,KIM J J. Comminution characteristics of Korean anthracite in a CFB reactor[J].Fuel,2003,82(11):1349-1357.

[7] 白效言,裴贤丰,张飏,等. 小粒径低阶煤热解油尘分离问题分析[J].煤质技术,2015(6):1-4.

BAI Xiaoyan,PEI Xianfeng,ZHANG Yang,et al. Analysis on separation of tar and dust during pyrolysis of small-size low rank coal[J]. Coal Quality Technology,2015(6):1-4.

[8] FRIEDEMANN J,WAGNER A,HEINZE A,et al. Direct optical observation of coal particle fragmentation behavior in a drop-tube reactor[J]. Fuel,2016,166:382-391.

[9] CHIRONE R,MASSIMILLA L,SALATINO P. Comminution of carbons in fluidized bed combustion[J]. Progress of Energy Combustion Science,1991,17(4):297-326.

[10] SREEKANTH M,BVSSS P,KOLAR A K,et al. Stresses in a cylindrical wood particle undergoing devolatilization in a hot bubbling fluidized bed[J]. Energy & Fuels,2008,2:1549-1559.

[11] DACOMBE P,POURKASHANIAN M,WILLIAMS A. Combustion-induced fragmentation behavior of isolated coal particles[J]. Fuel,1999,78(15):1847-1857.

[12] ZHANG W N,JOHNSSON F,LECKNER B. Fluid-dynamic boundary layers in CFB boilers[J]. Chemical Engineering Science,1995,50(2):201-210.

[13] 吴正舜,刘欣,吴创之,等. 煤在燃烧过程中的破碎[J]. 电站系统工程,2003,19(2):4-6.

WU Zhengshun,LIU Xin,WU Chuangzhi,et al. The fragment of coal during combustion[J]. Power System Engineering,2003,19(2):4-6.

[14] CUI T M,XU J L,FAN W K,et al. Experimental study on fragmental behavior of coals and biomasses during rapid pyrolysis[J]. Bioresource Technology,2016,222:439-447.

[15] SENNECA O,URCIUOLO M,CHIRONE R. A semidetailed model of primary fragmentation of coal[J]. Fuel,2013,104:253-261.

[16] 秦宏,柏静儒,刘文正,等. 流化床内煤的热破碎实验研究[J]. 东北电力大学学报,2008,28(6):72-74.

QIN Hong,BAI Jingru,LIU Wenzheng,et al. Experiment study on thermal fragmentation of fluidized bed lignite[J]. Journal of Northeast Electric Power University,2008,28(6):72-74.

[17] ![]() D,HONING G,VALK M. Fragmentation and swelling of various coals during devolatilization in a fluidized bed[J]. Fuel,1989,68(7):911-916.

D,HONING G,VALK M. Fragmentation and swelling of various coals during devolatilization in a fluidized bed[J]. Fuel,1989,68(7):911-916.

[18] 杨杰. 燃煤一次破碎特性的实验研究[D]. 太原:太原理工大学,2012.

YANG Jie. Experiment research on the primary fragmentation characteristics of coal[D].Taiyuan:Taiyuan University of Technology,2012.

[19] 常赵刚,王利斌,裴贤丰,等. 蒙东褐煤固定床热解破碎粉化特性研究[J]. 煤炭科学技术,2017,45(11):215-221.

CHANG Zhaogang,WANG Libin,PEI Xianfeng,et al. Study on the pulverization characteristics of east Inner Mongolia lignite during pyrolysis in a fixed bed[J]. Coal Science and Technology,2017,45(11):215-221.

[20] 常赵刚. 蒙东褐煤热解过程中的粉化机理研究[D].北京:煤炭科学研究总院,2017.

CHANG Zhaogang. Study on pulverization mechanism of East Inner Mongolia lignite during pyrolysis[D].Beijing:China Coal Research Institute,2017.

[21] 孙南翔,王越,白向飞. 桦甸油页岩热解过程中的破碎/粉化特性[J]. 化工学报,2017,68(10):3959-3966.

SUN Nanxiang,WANG Yue,BAI Xiangfei. Thermal fragmentation and pulverization characteristic during pyrolysis of Huadian oil shale[J]. CIESC Journal,2017,68(10):3959-3966.

[22] 周军,张海,吕俊复,等. 高温下热解温度对煤焦孔隙结构的影响[J]. 燃料化学学报,2007,35(2):155-159.

ZHOU Jun,ZHANG Hai,LYU Junfu,et al. Effect of pyrolysis temperature on porous structure of anthracite chars produced at high temperatures[J]. Journal of Fuel Chemistry and Technology,2007,35(2):155-159.

[23] 丘纪华. 煤粉在热分解过程中比表面积和孔隙结构的变化[J]. 燃料化学学报,1994,22(3):316-320.

QIU Jihua. Variation of surface area and pore structure of pulverized coal during pyrolysis[J]. Journal of Fuel Chemistry and Technology,1994,22(3):316-320.

[24] 申春梅,吴少华,林伟刚,等. 煤拔头中低温快速热解烟煤半焦的孔隙结构[J]. 过程工程学报,2010,10(3):522-529.

SHEN Chunmei,WU Shaohua,LIN Weigang,et al. Pore structure of low temperature and fast pyrolysis bituminous semi-char from coal topping process[J]. The Chinese Journal of Process Engineering,2010,10(3):522-529.

[25] 王明敏,张建胜,张守玉,等. 热解条件对煤焦比表面积及孔隙分布的影响[J]. 煤炭学报,2008,33(1):80-83.

WANG Mingmin,ZHANG Jiansheng,ZHANG Shouyu,et al. Efect of pyrolysis conditions on the char surface area and pore distribution[J]. Journal of China Coal Society,2008,33(1):80-83.

Fragmentation/pulverization characteristics of Inner Mongolia lignite during pyrolysis

移动阅读

ZHOU Qi.Fragmentation/pulverization characteristics of Inner Mongolia lignite during pyrolysis[J].Clean Coal Technology,2021,27(3):166-173.