低阶煤提质技术现状及完善途径

摘 要:为实现低阶煤的清洁利用,分析了国内外低阶煤提质技术研究现状,重点介绍了以移动床、回转窑、流化床、气流床为反应器的典型热解技术。针对低阶煤热解技术焦油收率低,焦油重质组分和粉尘含量高等技术难题,提出了低阶煤提质技术完善途径。应根据不同粒径的煤料选择适宜的热解工艺,粉煤一般采用固体热载体加热;延长煤颗粒在低温区的停留时间可降低焦油的二次反应,提高焦油收率;内热式热解技术容易导致焦油含尘量高。应依据不同煤质煤的不同组分而分级转化,通过反应调控抑制重质组分生成,实现热解产物定向,最大程度获得轻质油气产品,开发新型反应器抑制粉尘产生及夹带,实现低阶煤的清洁高效利用。

关键词:低阶煤;提质;干燥;热解

0 引 言

低阶煤主要包括褐煤和低变质程度烟煤。低阶煤在全世界的探明储量约为4 650亿t,占世界煤炭总资源探明储量的57.0%[1]。在我国,褐煤占煤炭保有储量的12.69%,长焰煤、弱黏煤、不黏煤等低变质烟煤占保有储量的42.46%,即低阶煤约占我国煤炭保有储量的55%。随着我国无烟煤和炼焦煤等优质资源的不断匮乏,低阶煤已成为国民经济中的重要支柱,在能源中占据重要地位。低阶煤挥发分高、氧含量相对高、化学反应性好,尤其是褐煤水分高、热值低、热稳定性差,在加工和储存过程中容易风化和自燃。因此,对于低阶煤提质不仅要降低水分,还要提高热稳定性。根据低阶煤煤质特性,直接燃烧是最主要的利用方式,但未利用其反应性好、富氢、挥发分高等资源特点,不能充分发掘其中的潜在价值。因此,应根据煤质、煤的组分等突破低阶煤提质关键技术,实现低阶煤的高效清洁利用。近年来,国内外对低阶煤提质技术进行了大量研究,利用蒸发脱水干燥、非蒸发脱水干燥和热解等过程可以改变低阶煤的组成和结构,降低煤中水分和自燃的倾向[2]。笔者论述了主要低阶煤提质技术的工艺流程、技术特点、技术指标以及存在的问题等,通过对比各种技术的优缺点找出适合低阶煤提质的技术路线和方法,以期为指导低阶煤清洁高效利用产生积极影响。

1 低阶煤干燥提质技术

国外蒸发干燥技术有德国科林工业集团的蒸汽流化床褐煤干燥技术[3],该技术采用蒸汽作为流化介质,消除了褐煤干燥过程中起火爆炸的危险。褐煤破碎后粒径需符合<1.0 mm煤占57%,<4.0 mm煤占96%的要求。该技术整个过程无排放,能源利用率高,蒸汽消耗低。1984年在德国实现工业化运行,蒸发量为8 t/h,1988年完成10.5 t/h的蒸发量,从2010年起,采用模块化设计思路,实现单系列百万吨以上的干煤生产能力。另外,美国Power River Basin发电厂开发了蒸汽空气联合干燥技术[4],利用从冷凝器出来的热水作为干燥介质,提高了废热利用率,CO2、SO2排放量明显减少。

近年来,国内一些机构如中电投蒙东能源有限公司、大唐电力、清华大学、煤炭科学研究总院、中国矿业大学(北京)等单位采用热烟气或过热蒸汽先后开发了不同的褐煤蒸发脱水技术,但在实际运行中普遍存在蒸发脱水能耗高、水分回收成本高、长距离运输困难、干燥时褐煤易粉化爆裂等问题。

非蒸发脱水干燥技术是以高压蒸汽作为热源,利用与蒸汽的直接接触来脱除煤中水分,改变其物理和化学结构,得到更加致密、疏水性强的洁净高效烟煤燃料。典型技术有美国长青公司开发的K燃料工艺技术[5],该技术可处理8~50 mm煤,干燥后水分降低幅度达50%~80%,发热量提高30%~100%,挥发分减少小于2%。2014年10月在国内建成了K燃料呼伦贝尔中型提质装置。另外还有日本电源开发公司和川崎重工公司开发的D-K技术[6]及日本神户制钢所的UBC(Upgrading Brown Coal)技术[7]等。

2 低阶煤热解技术

热解可使低阶煤中活性产物以液态和气态的能源或化工原料析出,同时剩余煤的利用价值也会得到提高,因而热解提质技术对于低阶煤的利用具有重要意义,符合我国现行的节能减排政策。低阶煤热解提质按照加热终温、加热速度、加热方式、热载体类型、气氛、压力等工艺条件分为不同类型。目前国内外开发了许多热解工艺,如美国SGI公司在Encoal技术基础上开发的三段式移动床(LFC)低阶煤提质技术[8],德国鲁奇公司开发的鲁奇(Lurgi)气化技术[9],美国Garrett研究与开发公司独自开发的Garrett技术[10],美国油页岩公司回转炉热解的Toscoal技术[11-12],采用多级流化床处理粉煤的美国COED(The Char Oil Energy Development Process)技术[13-14]等。国内,20世纪80年代初大连理工大学研究开发了DG (Da Gong)工艺[15],并于1993年在内蒙古平庄建成了处理能力150 t/a的褐煤固体热载体热解工业试验装置。煤炭科学研究总院开发了多段回转炉(MRF)热解技术[16],浙江大学[17]、中国科学院过程工程研究所[18]、山西煤炭化学研究所[19]分别研发了集成半焦燃烧的循环流化床热、电、气、焦油多联产技术。

2.1 LFC热解工艺

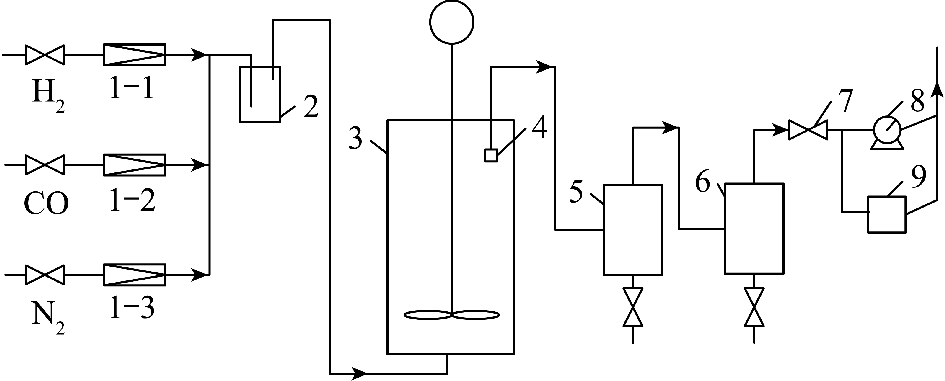

LFC技术[8,20]是美国SGI公司在Encoal技术基础上开发的低阶煤热解工艺。1986年美国的次烟煤和褐煤的主要用户是电厂,而多数电厂与煤矿相距甚远,导致煤中惰性组分(水分和灰分)及硫的无效运输,影响了发电成本并降低发电效率。而SGI公司开发的LFC工艺采用煤炭低温热解提质加工,可避免或缓解这些不利因素。LFC工艺流程如图1所示。

1—料仓;2—粉碎、筛分;3—干燥炉;4—热解炉;5—激冷盘;6—旋转冷却器;7—精制反应器;8—旋风分离器;9—CDL激冷塔;10—CDL静电捕集器;11—CDL仓;12—风机;13—热解燃烧炉;14—干燥燃烧炉;15—旋风分离器;16—风机;17—烟气脱硫;18—烟囱

图1 LFC工艺流程

Fig.1 Schematic diagram of the LFC process

原料煤经三段进行处理:① 煤的干燥。采用惰性气体热载体将煤温度升至热解温度以下,脱除煤中绝大部分内在和外在水。热源为工艺自产煤气,在开始投运时需外供天然气。② 煤的热解。干燥后的煤进入热解段,热惰性气体将煤加热至450~650 ℃,大部分挥发分在此脱除,热解温度依煤而定。③精整段。热解后的固体产品(半焦)经冷的惰性气体淬冷使干馏反应停止。半焦颗粒等进入间接换热的旋转冷却器中冷却至室温。半焦固体进入精整段,在此段内已冷却的半焦会与O2接触,发生氧化反应来抑制半焦的自燃。

LFC工艺简单,便于操作和控制;采用三段式处理,即干燥、干馏和固体产品精整,有利于控制产品质量,简化油水分离系统。

2.2 L-R低温热解工艺

L-R(Lurgi-Ruhrgas)热解技术[9,21]是由德国Lurgi GmbH公司和美国Ruhrgas AG公司联合开发研究,该工艺是固体热载体内热式的典型方法,是以挥发分为35%~46%的低变质煤制取多量焦油为目的。L-R法工艺流程如图2所示。

1—煤干燥提升管;2—干煤仓;3—螺旋加料器;4—煤传送管;5—移动床热解器;6—半焦加热提升器;7—热半焦罐;8—空气预热器;9—旋风分离器;10—焦油捕集器;11—除尘器;12—冷凝器;13—油水分离器

图2 L-R褐煤干馏流程

Fig.2 Schematic diagram of the L-R process

煤经干燥提升管提升到煤仓,利用螺旋给料器将煤颗粒送入输送管,同时利用冷的热解煤气将输送管内的颗粒流动送入反应器,与来自热半焦收集器的800 ℃左右的半焦(灰)一起在机械搅拌的重力移动床直立热解器中混合,热半焦(灰)量为干煤的2~6倍,混合后煤粉被加热到480~590 ℃,发生热分解作用。混合器的每个轴上设置了径向的耙来提高搅拌效果。核心反应器的双轴可以轴向回转,防止固体颗粒与焦油等的凝聚和黏结。热解产物经除尘器去尘后进入冷凝回收系统,得到焦油和煤气等产品。热解所得半焦一部分排出系统,作为产品,其余部分进入提升管与空气进行部分燃烧,半焦被加热作为热载体。

L-R工艺的特点是采用粉煤进料,利用固体半焦热载体来加热。使用低阶烟煤等为原料时,焦油收率最高可达30%。重质焦油中含尘量比较高,轻质焦油中含尘量比较低,一般为0.2%。因为L-R工艺在料仓中使用了轴向搅拌系统,导致固体颗粒之间发生碰撞磨损,使颗粒的粉化加重。

L-R煤低温热解工艺完成了处理能力260 t/d的中试试验。19世纪60年代在前南斯拉夫进行了工业化试验,单元系列生产能力为800 t/d,建有2个系列,生产能力为1 600 t/d。

2.3 Toscoal热解工艺

Toscoal工艺是美国油页岩公司(Oil Shale Corp)和Rocky Flates研究中心开发的煤炭热解技术[11-12]。非黏结性煤和弱黏结性煤可用Toscoal法进行低温热解,黏结性煤需要先氧化破黏。Toscoal煤低温热解工艺流程如图3所示。

1—煤仓;2—预热提升管;3—旋风分离器;4—洗涤器;5—瓷球加热器;6—回转窑热解器;7—回转筛;8—油水分离器;9—熄焦器;10—瓷球提升管

图3 Toscoal工艺流程

Fig.3 Schematic diagram of the Toscoal process

原料煤首先经过干燥和粉碎处理加入到原料仓内,然后从原料仓加入提升管内预热,使用热烟气作为热载体。预热后的煤加入热解转炉中与热瓷球接触混合,煤被加热到约500 ℃,进行热解产生半焦和热解气。半焦在回转筛中与瓷球分离并进入冷却器后排出,瓷球经提升管加热后循环使用,热解气进入油气分离塔中冷凝分离得到煤气和粗焦油。加热所需燃料为该工艺自产的煤气或燃料油,当干燥高水分原料煤时,干燥预热器需要补充热量。煤的最佳预热温度应略低于热解析出烃类挥发物的温度。原料煤粒度最好小于12.7 mm,瓷球粒度应略大于此值。煤在干燥和热解过程中粒度有所减小,半焦粒度一般小于6.3 mm。

该工艺采用转筒式热解炉,瓷球作固体热载体。传热速度较快,油收率较高,但生产的半焦潜热没能充分利用,热效率不高,此外该系统设备复杂,维修量较大。

Toscoal工艺已在25 t/d中试厂和1 000 t/d半工业化工厂进行成功验证。1970—1976年,在25 t/a中试厂先后对几种烟煤和次烟煤进行试验。使用怀俄明褐煤的Toscoal工厂设计的单系列热解装置最大处理能力为1.3万t/d,可产加氢油5 137桶/d,干半焦3 370 t/d。

2.4 Garrett热解工艺

美国Garrett公司使用气流床反应器开发了新型热解技术,命名为Garrett法[10]。该工艺使用粉碎至0.1 mm以下的煤粉,在常压气流床反应器中进行热解生产液体、气体燃料和适合于动力锅炉的燃料。

Garrett技术工艺流程如图4所示。将煤粉碎至0.1 mm以下,用高温半焦(650~870 ℃)作为热载体一起进入反应炉内,将煤粉在2 s内加热到500 ℃以上,发生热解反应,其反应压力最高达344 kPa。

1—半焦加热器;2—热解器;3—煤仓;4—半焦罐;5—产品罐;6—喷淋冷凝器;7—燃烧空气鼓风机;8—惰性气体压缩机;9—循环气体压缩机;10—H2S洗涤器

图4 Garrett工艺流程

Fig.4 Schematic diagram of the Garrett process

Garrett工艺采取粉煤进料,利用固体半焦热载体加热。煤颗粒在气流床中的停留时间较短,释放出的焦油等快速离开高温区,避免了焦油的二次裂解;煤颗粒在气流床内生成的热解半焦在一定程度上也起到了热载体的作用,降低了能耗。该技术因使用气流床为反应器,颗粒在上升过程中的磨损比较严重,增加了粉尘半焦的量,而且这部分粉焦会随着热解气进入旋风分离器,增加了与焦油等气体的分离难度。另外煤颗粒的粉化会降低装置的处理能力,无法大规模应用。

2.5 COED热解工艺

COED热解工艺[13-14,22]为半焦、焦油、能量联合开发工艺,由美国食品机械公司(FMC)与OCR (Office of Coal Research)联合开发,通过煤的多段流化热解,以期获得煤气、焦油和半焦。COED工艺采用低压、多级流化床进行煤的热解,其流程如图5所示。

图5 COED热解工艺

Fig.5 Schematic diagram of the COED process

将原料煤粉碎至3.2 mm以下,在第I级流化床(煤干燥器)中用温度480 ℃、不含氧的废气加热到320 ℃,以脱除煤中大部分内在水分,并析出部分煤气和约10%的焦油。初步热解的煤粒由煤干燥器送入第II级流化床,在此由第III级流化床来的热煤气和部分循环焦加热到约450 ℃,煤进一步热解析出大部分焦油和部分煤气,热解产物经冷却、洗涤、过滤后得到焦油和煤气。焦油经加氢处理去除杂原子后制得合成原油,煤气经净化、水蒸气处理得到气体产物和H2。由第II级流化床得到的半焦进入第III级流化床,用第IV级流化床(气化反应器)来的热煤气和部分循环焦加热到约540 ℃,析出大部分煤气和剩余的焦油,作为第II级流化床的热载体。生成的半焦除部分返回第II级流化床外,大部分进入第IV级流化床,在此供入空气和水蒸气,使半焦部分燃烧并流化,同时产生整个工艺所需热量和流化气。在第IV级流化床中,低于煤灰熔融温度条件下,应尽可能保持较高的温度,一般为870 ℃。半焦在第IV级流化床中烧掉约5%,其余半焦从第IV级流化床排出,冷却后得到各种规格的半焦产品。

COED热解技术使煤颗粒在不同热解温度下逐级热解,降低了系统的整体能耗。煤在前面几级低温热解反应器内停留时间较长,挥发分得到充分释放,避免了挥发分进入高温反应器内,降低了二次反应,从而可提高热解产物的收率。但COED使用的热解器数量较多,固体和气体在不同热解器内的流动、传热、传质速率等都有差异,各反应器之间的物流能流交换也较复杂,增加了操作的难度和装置放大的难度。

COED热解技术的研发从小试开始,1962年开始分别在直径76 mm的1 t/d试验装置上进行研究[22]。在小试和中试试验基础上,建立了550 t/d示范装置,并利用该示范装置制备了30万t的冶金焦。

2.6 日本煤部分加氢快速热解工艺

日本新日铁开发了处理50 μm以下粉煤的部分加氢快速热解技术ECOPRO (Efficient Co-production with Coal Flash Partial Hydro-pyrolysis Technology)技术[23-24]。

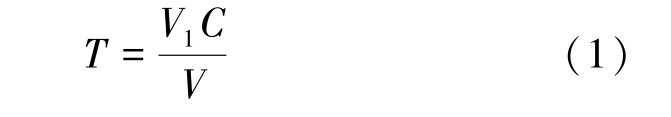

ECOPRO工艺流程如图6所示。该工艺反应器由下部的部分氧化气化反应器和上部的部分加氢热解及重整反应器组成。下部反应器加入煤和经上部热解产生的半焦,气化温度为1 500~1 600 ℃,压力为2.5 MPa,气化介质为氧气和水蒸气,主要产生CO和H2的合成气,液态排渣。上部加氢热解的热量由下部气化产生的高温合成气提供,气体停留时间1~2 s,瞬间完成热解反应。热解半焦全部返回反应器下部进行气化,气体一部分经脱碳净化产生的富氢气体进入部分加氢热解反应器进行加氢反应,另一部分作为合成气,主要成分有H2、CO和CH4,H2/CO体积比约为1,该气体产品可用作燃气发电的原料或作为合成气制液体产品。气体净化工艺中冷却后得到的轻油主要为1~2环的芳香族化合物,可作为化学产品或液体燃料[24]。

1—重整器;2—部分加氢热解反应器;3—部分氧化反应器;4—旋风分离器;5—半焦热回收器;6—换热器;7—热回收器;8—气体处理器;9—焦油分离器;10—H2转换器

图6 日本煤快速部分加氢热解技术

Fig.6 Schematic diagram of the ECOPRO process

该技术的研究始于1996年,从1997年在小规模试验装置上开始基础性研究,随后在1 t/d工艺开发装置上进行了反应性质及产品性能确认,2003—2008年,建立了20 t/d中试试验装置,2008年6月完成了试验工作。

2.7 MRF热解工艺

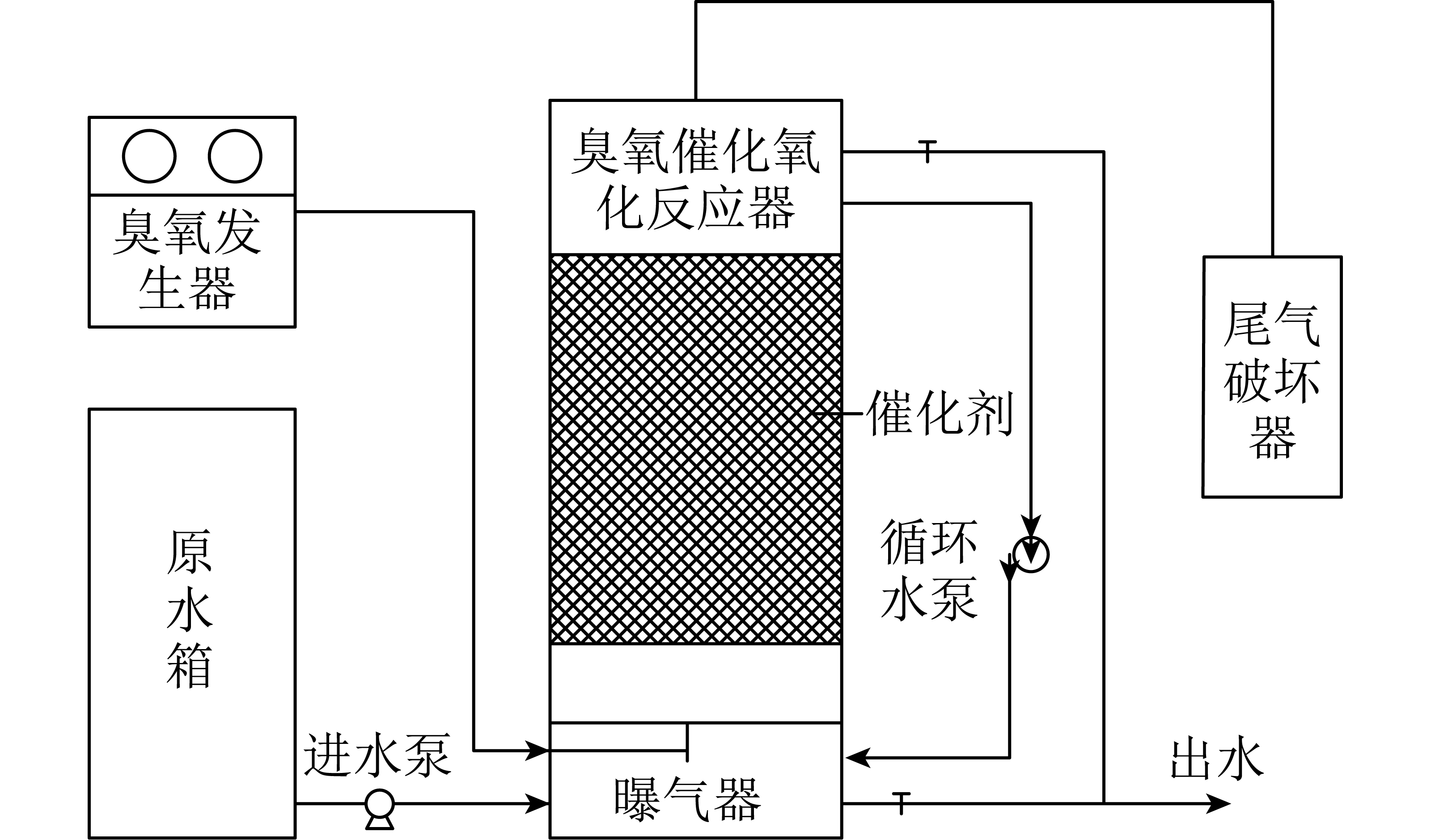

煤炭科学研究总院利用回转窑开发了一种新型MRF热解技术。该热解技术可以处理褐煤及低阶烟煤等,煤颗粒在串联的3个卧式回转窑内进行干燥及热解等[25],工艺流程如图7所示。

图7 多段回转炉热解工艺流程

Fig.7 Schematic diagram of the MRF process

粒度6~30 mm的褐煤进入内热式回转干燥炉中,在250~300 ℃下干燥,脱水率不小于70%。干燥后的褐煤进入外热式回转热解炉,可用煤或煤气燃烧释放出的热烟气在反应器外进行加热,通过控制煤气的燃烧程度来调节回转窑内的热解温度,首先将煤在600~700 ℃下热解,得到半焦、煤气和焦油产物。热解阶段产生的煤气自炉内导出送往焦油回收冷却系统,将热解气与焦油分离并收集,而固体半焦会进入后续回转窑内进行增碳处理,与通入的高温烟道气接触,在700~800 ℃下进一步脱除挥发物质,以制取低挥发分的半焦,热半焦在三段熄焦炉中用水冷却排出。

该工艺的特点是适于高水分煤的干燥、干馏,由于煤热解前脱除煤中大部分水分,极大减少了含酚废水量,也可将含酚废水用于后续系统熄焦使用,降低减排压力。焦油蒸馏分析出300 ℃前馏出率为30%~40%,360 ℃前馏出率为50%左右。但回转炉容易造成热解气中的粉尘含量增多,所以一般选用块煤热解。

MRF工艺经过实验室1、10、100 kg/h规模,在内蒙古海拉尔市完成了2万t/a(60 t/d)工业示范装置的建立和工业性试验。运行时间达3 500多小时,处理褐煤3 000多吨,产半焦1 300余吨,焦油30多吨。

2.8 DG热解工艺

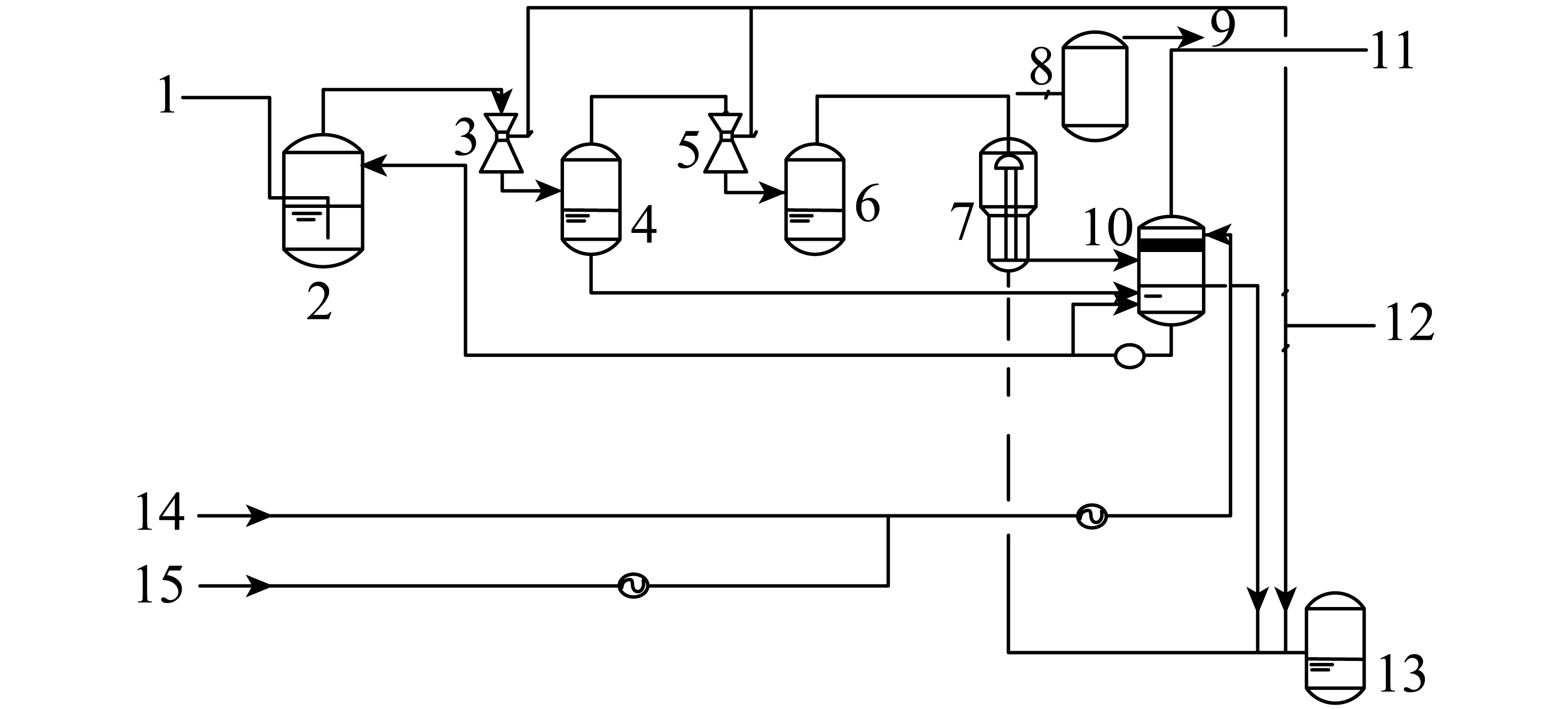

大连理工大学的热解技术是将煤与热载体半焦快速混合加热使其热解而得到轻质油品、煤气和半焦的技术。

1—煤仓;2—干燥提升管;3—干煤仓;4—混合器;5—反应器;6—加热提升管;7—热半焦罐;8—流化床燃烧炉;9—旋风分离器;10—洗涤管;11—气液分离器;12—分离槽;13—煤气间冷器;14—除焦油器;15—脱硫箱;16—空气鼓风机;17—引风机;18—煤气鼓风机

图8 DG热解工艺流程

Fig.8 Schematic diagram of the DG process

DG工艺流程如图8所示。该工艺要求煤粒度小于6 mm。通过给料机将煤仓中的煤送入提升管内进行干燥处理,利用550 ℃左右的热烟气作为热载体和流化气。提升管的上方连接有旋风分离器,干燥后的煤样与热烟气进行气固分离后进入下一级煤仓。干燥后的煤与高温循环半焦在混合器中进行充分混合换热,可将煤样的温度提升到大约600 ℃,然后进入热解反应器进行热解反应[15]。

该工艺用于热解褐煤、油页岩和年轻煤种。因为该热解技术的热解时间较短,从而避免了挥发分物质的二次反应,所以DG法干馏煤焦油产率较高,油收率达到铝甑干馏含油率的75%~85%。褐煤热解焦油富含酚类化合物,回收并对酚类物质进一步精细加工,可得到高价值产品。

2.9 ETCH-175热解工艺

褐煤固体热载体提质ETCH-175工艺是由苏联开发的褐煤热解技术[26]。该技术最大规模为处理能力4 200 t/d的工业试验装置。ETCH-175工艺流程如图9所示。

1—煤干燥管;2—干煤旋风器;3—热焦旋风器;4—旋风混合加热器;5—热解器;6—粉焦燃烧提升管;7—粉焦冷却器;8—混合器;9—煤仓;10—螺旋加料器;11—粉碎机;12—燃烧炉图9 ETCH-175粉煤快速热解工艺流程

Fig.9 Schematic diagram of the ETCH-175 process

煤仓与粉碎机相连,首先煤样通过给料器进入粉碎机破碎,粉碎后的煤在热烟气的携带下进入提升管干燥器内,在干燥器中脱除一定量的水分后,经过旋风分离器分离干燥后的煤样与热烟气。干燥后的煤进入热解反应器,同时有一部分粉焦经过提升管加热后会进入热解反应器中与干燥后的煤样混合,并在热解器中发生反应。热解产生的一部分固体半焦送到提升管中,在水蒸气和空气的作用下燃烧升温后作为热载体[26]。

此工艺采用粉煤进料,在内热式热解器中实现中低温热解。利用固体热载体流化床加热煤粉,达到快速热解的目的,提高了热解收率,但焦油品质差,重质组分较多,重质焦油中含尘约20%。

3 热解技术比较

国内外相关低阶煤热解提质技术比较见表1。由表1可知,固体热载体加热适用于小粒径煤样,且固体传热较快,油产率较高;但一般使用移动床或回转炉,煤颗粒与固体热载体之间传质比较剧烈,又因回转炉存在转动部件,设备庞大,系统复杂,连续生产易出现粉尘沉积和堵塞。采用气体热载体加热时,因使用气体热载体导致煤气热值较低,难以符合工业和民用要求,只能作为燃料自用。COED和ETCH技术以流化床为反应器,需要热解气返回作为流化介质,系统复杂,焦油中含焦粉多,单段流化床焦油中重质组分高。对于外热式加热方式,由于未使用热载体,煤气热值较高,热解油气中粉尘含量也较低,但缺点是反应物料升温较慢,焦油收率不高。

表1 典型的煤热解技术比较

Table 1 Comparison of several typical coal pyrolysis technologies

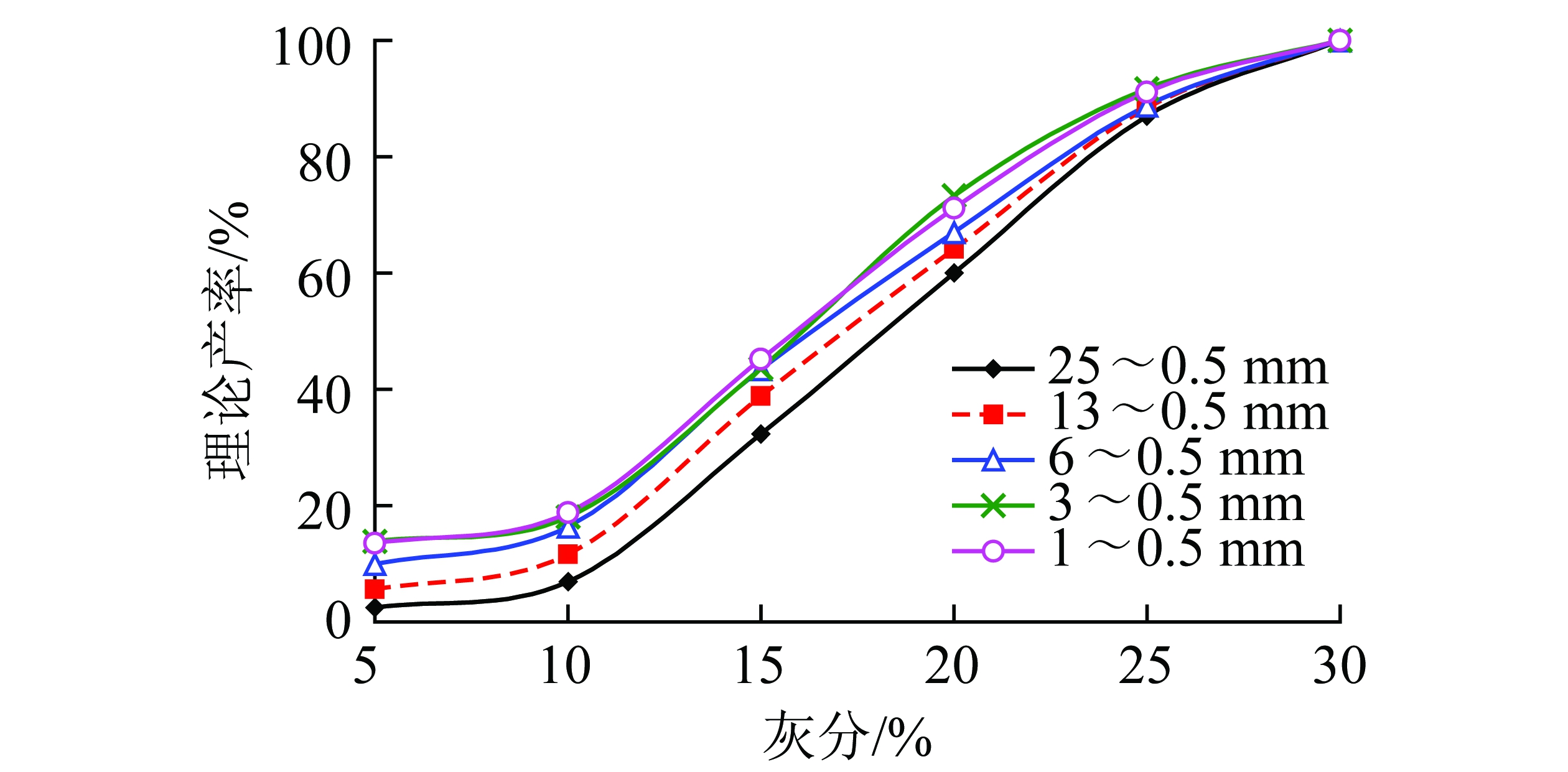

对于不同粒径的煤料,适用的热解工艺也不同。Lurgi技术轻质焦油多是因为煤在底部半焦气化产生的合成气气氛下逐渐升温热解。但该技术的焦油收率较低,且为了保证床层的透气性,只能使用粒径大于6 mm的块煤[27],无法利用粉煤。COED工艺适于小于3 mm的煤,该工艺与Lurgi技术类似的是煤或半焦固体颗粒与下部产生的热解气形成逆向流动,得到的焦油产品中含有较高的轻质焦油(沸点低于360 ℃的馏分)[28-29]。但该工艺采用多个流化床串联,流程复杂,在操作性和规模放大方面存在问题。ECOPRO工艺利用气流床反应器处理粒径小于50 μm的粉煤,煤或半焦在反应器下部发生气化反应并产生富含H2的合成气气氛,上部的煤颗粒在这种气氛下进行快速热解反应,产生的焦油轻质组分含量高达90%[24]。

4 结 语

对于低阶煤块煤,已经有成熟的商业化运行技术,但针对低阶煤碎煤开发的热解工艺基本处于中试或工业示范阶段,至今国内外仍无大规模热解生产固体产物半焦并联产油气的商业化运行技术。解决低阶煤提质工业化利用难题的技术途径在于:通过反应调控抑制重质组分生成,实现热解产物定向,最大程度获得轻质油气产品;通过开发新型反应器抑制粉尘产生及夹带。因此,建议采用固定床或移动床作为热解反应器,最大程度减小颗粒的相对运动,避免因为摩擦碰撞导致的颗粒粉化;通过外热式加热,提高焦油品质和热解气的热值;通过延长固体颗粒在低温下的停留时间,降低焦油的二次裂解反应来提高焦油品质;为煤热解反应提供富氢气氛来抑制焦油重质组分生成;利用热解半焦的原位催化裂解作用改善热解油气组成,通过上述调控方法可以改善热解工艺,实现低阶煤的清洁高效利用。

参考文献:

[1] 程守云,闫铁磊.国内低阶煤干燥技术的工业应用新进展[J].广州化工,2012,40(16):25-26,32.

Cheng Shouyun,Yan Tielei.The latest industrial applications of low-rank coal drying technology in China[J].Guangzhou Chemical Industry,2012,40(16):25-26,32.

[2] 邵俊杰.褐煤提质技术现状及我国褐煤提质技术发展趋势初探[J].神华科技,2009,7(2):17-22.

Shao Junjie.The development status of lignite quality improvement technology and development trend of China's lignite quality improvement technology[J].Shenhua Science and Technology,2009,7(2):17-22.

[3] 朱书全.褐煤提质技术开发现状及分析[J].洁净煤技术,2011,17(1):1-4.

Zhu Shuquan.Development status and analysis of lignite quality improvement technology[J].Clean Coal Technology,2011,17(1):1-4.

[4] 熊友辉.高水分褐煤燃烧发电的集成干燥技术[J].锅炉技术,2006,37(S1):46-49.

Xiong Youhui.Integration pre-drying technologies in high moisture lignite fired power plant[J].Boiler Technology,2006,37(S1):46-49.

[5] 方雪平,赵坚宇,孙利美,等.K-燃料褐煤提质工艺技术[J].煤炭加工与综合利用,2011(2):52-54.

Fang Xueping,Zhao Jianyu,Sun Limei,et al.K-Fuel technology for quality upgrading of lignite[J].Coal Processing and Comprehensive Utilization,2011(2):52-54.

[6] 戴和武,谢可玉.褐煤利用技术[M].北京:煤炭工业出版社,1999.

Dai Hewu,Xie Keyu.Lignite utilization technology[M].Beijing:China Coal Industry Publishing House,1999.

[7] Toru Sugita.UBC(Upgraded Brown Coal) process development[J].R & D Kōbe Seikō Gihō,2003,53(2):41-45.

[8] White L C,Frederick J P.ENCOAL mild coal gasification project[J].Fuel and Energy Abstracts,1997,38(3):153.

[9] Rammler R W,Luigi K.Synthetic fuels from Lurgi coal pyrolysis[J].Energy Progress,1982,2(2):121-129.

[10] Sass A.Garrett coal pyrolysis process[J].Chemical Engineering Progress,1974,70(1):72-73.

[11] Atwood M T,Schulman B L.The toscoal process pyrolysis of western coals and lignites for char and oil production[J].Preprints of Papers American Chemical Society Division of Fuel Chemical,1977,22(2):233-252.

[12] Cortez D H,Ladelfa C J.Co-production of syncrude and power using the toscoal process[C]//Pan-Pacific synfuels conference.Japan:Japan Petroleum Institute,1982:331-348.

[13] Strom A H,Eddinger R T.COED plant for coal conversion[J].Chemical Engineering Progress,1971,67(3):75-80.

[14] Eddinger R T,Jones J F,Blanc F E.Development of the COED process[J].Chemical Engineering Progress,1968,64(10):33-38.

[15] 郭树才,罗长齐,张代佳,等.褐煤固体热载体干馏新技术工业性试验[J].大连理工大学学报,1995,35(1):46-50.

Guo Shucai,Luo Changqi,Zhang Daijia,et al.Experiment in pilot plant of new technology for lignite retorting using solid heat carrier[J].Journal of Dalian University of Technology,1995,35(1):46-50.

[16] 马国君,戴和武,杜铭华.神木煤回转炉热解实验研究[J].煤炭科学技术,1994,32(11):37-39.

Ma Guojun,Dai Hewu,Du Minghua.Experimental study of ShenMu coal in rotary furnace[J].Coal Science and Technology,1994,32(11):37-39.

[17] 王勤辉,骆仲泱,方梦祥,等.12兆瓦热电气多联产装置的开发[J].燃料化学学报,2002,30(2):141-146.

Wang Qinhui,Luo Zhongyang,Fang Mengxiang,et al.Development of a 12 MW multi-generation of gas,steam and power[J].Journal of Fuel Chemistry and Technology,2002,30(2):141-146.

[18] Wang J,Lu X,Yao J,et al.Experimental study of coal topping process in a downer reactor[J].Industrial & Engineering Chemistry Research,2005,44(3):463-470.

[19] 王志峰,梁 鹏,董众兵,等.循环流化床多联产洁净煤技术的研究及应用[J].煤化工,2005(5):22-26.

Wang Zhifeng,Liang Peng,Dong Zhongbing,et al.Study on the application of poly-generation clean coal technique based on CFB combustion[J].Coal Chemical Industry,2005(5):22-26.

[20] 于涌年.LFC煤炭热解工艺现状与评估[J].世界煤炭技术,1994(9):16-27.

Yu Yongnian.The current states and assessment of LFC coal pyrolysis technology[J].World Coal Technology,1994(9):16-27.

[21] Hughmark G A.Power requirements and Interfacial area in gas-liquid turbine agitated systems[J].Industrial & Engineering Chemistry Process Design and Development,1980,19(4):638-641.

[22] 吴永宽.国外煤低温干馏技术的开发状况与面临的课题[J].煤质技术,1995(1):39-45.

Wu Yongkuan.The development status and issues for foreign coal low temperature carbonization technology[J].Coal Quality Technology,1995(1):39-45.

[23] Japan Coal Energy Center.Clean coal technologies in Japan[R].Japan:Japan Coal Energy Center,2007:67-68.

[24] Yabe H,Kawamura T,Kozuru H,et al.Development of coal partial hydro-pyrolysis process[J].Technology of Nippon Steel Corporation,2005,92(3):8-15.

[25] 戴秋菊,唐道武,常万林.采用多段回转炉热解工艺综合利用年青煤[J].煤炭加工与综合利用,1999(3):22-23.

Dai Qiuju,Tang Daowu,Chang Wanlin.Comprehensive utilization of low rank coal in multistage rotary furnace pyrolysis technology[J].Coal Processing and Comprehensive Utilization,1999(3):22-23.

[26] 郭树才.煤化工工艺学[M].2版.北京:化学工业出版社,2006:19-26.

Guo Shucai.Chemical Technology of Coal[M].2nd ed.Beijing:Chemical Industry Press,2006:19-26.

[27] Kalson P A,Briggs D E.Devolatilization and tar production in a bituminous lump coal[J].AIChE Journal,1985,31(6):1047-1050.

[28] Jones J F,Schmid M R,Eddinger R T.Fluidized bed pyrolysis of coal[J].Chemical Engineering Process,1964,60(6):69-73.

[29] Jones J F,Eddinger R T,Seglin L.Multistage pyrolysis of coal[J].Chemical Engineering process,1966,62(2):73-79.

Status and improvement approach of low rank coal upgrading technologies

Abstract:In order to use low rank coal cleanly,the status of low rank coal upgrading technologies at home and abroad was compared.The typical technologies with moving bed,rotary furnace,fluidized bed,and entrained bed as pyrolysis reactor were investigated.The results showed that the selection of pyrolysis technology should be based on the coal particle size.The solid heat carrier process was right for pulverized coal utilization.The prolonging of residence time of coal in lower temperature zone could decrease secondary interaction of tar and increase tar yield.Indirect heating mode easily led to high dust in oil.Due to the issues,such as low tar yield,high content of heavy species and dust in tar,spme solution for upgrading low rank coal in stages were proposed based on the coal quality and composition.The content of heavy species in tar could be suppressed by controlling pyrolysis reaction,and the amount of dust could decrease through exploitnew reactor.A technology approach for clean and efficient utilization of low rank coal was built.

Key words:low rank coal;upgrading;dry;pyrolysis

中图分类号:TQ52

文献标志码:A

文章编号:1006-6772(2016)02-0023-08

收稿日期:2015-10-17;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2016.02.006

基金项目:国家自然科学基金资助项目(21406105);国家自然科学基金委员会-神华集团有限公司煤炭联合基金资助项目(U1361122);国家国际科技合作专项资助项目(2015DFA60320);中国煤炭科工集团有限公司科技创新基金资助项目(2013ZD007);煤炭科学研究总院技术创新基金资助项目(2012CX01)

引用格式:周 琦.低阶煤提质技术现状及完善途径[J].洁净煤技术,2016,22(2):23-30.

ZHOU Qi.Status and improvement approach of low rank coal upgrading technologies[J].Clean Coal Technology,2016,22(2):23-30.