煤直接液化残渣的成焦行为及在配煤炼焦中的应用

0 引 言

煤直接液化技术是由煤生产清洁液体燃料和有价值化学品的方法。煤直接液化残渣(DCLR)是煤液化过程的主要副产物,占原煤质量的20%~30%[1-2],DCLR的合理利用有助于提高煤直接液化的经济效益。DCLR不仅包括未反应的煤、矿物质和残余催化剂,还含有相对较多的重质组分(重油、沥青质和前沥青质)[3-6]。目前,DCLR的利用研究主要集中在热解、气化和加氢液化方面[6]。DCLR中煤沥青含碳量较高、分子量较大,易发生聚合或交联反应,是适宜制备炭材料的前驱体,以DCLR及其中的沥青烯和前沥青烯为碳源,可制备性能良好的活性炭、泡沫炭材料等碳基功能材料[7]。通过溶剂萃取和萃取物聚合,由煤直接液化残渣制备煤液化沥青,并用于配煤捣固炼焦是煤直接液化残渣的高效利用途径之一[8],该方法制得的焦炭各项指标均达到国家一级冶金焦标准[9]。DCLR的萃取物具有低灰、低硫、高黏结性、高温下流动性好等特点,可作为黏结剂或直接代替1/3焦煤进行炼焦[10],但鲜见DCLR作为整体直接用于配煤炼焦。

焦炭是高炉炼钢的重要原料之一,具有热源、还原剂和骨架支撑等作用,高品质的焦炭是工业炼铁不可或缺的辅料之一,因此优质炼焦煤需求量大。配煤炼焦是多种不同变质程度的烟煤混配后进行炼焦,是缓解优质炼焦煤资源短缺最优的方法。常用的方法是在配煤炼焦中加入热塑性添加剂(沥青、石油焦、溶剂抽提煤、橡胶)来减少主焦煤的加入量,同时可提升焦炭品质[11]。DCLR具有强黏结性能和较低的软化点,在较低温度下(>200 ℃)熔融形成液体[12],因此DCLR用于配煤炼焦可能会提升配煤的黏结性能。本文通过煤温和液化-炭化耦合转化技术(ECOC),将煤温和液化过程与液化产物炭化过程耦合以实现煤分质转化[13],将直接液化所得固液混合物快速有效分离,得到液化副产物DCLR。研究了炭化温度和催化剂对DCLR的影响,确定了最佳的DCLR制备条件,并考察了配煤炼焦中5%和10% DCLR添加量对高品质炼焦煤的替代量以及对焦炭强度的影响,提出了DCLR直接加入配煤炼焦中的作用机理,为该工艺的发展提供数据和理论支撑。

1 试 验

1.1 试验原料

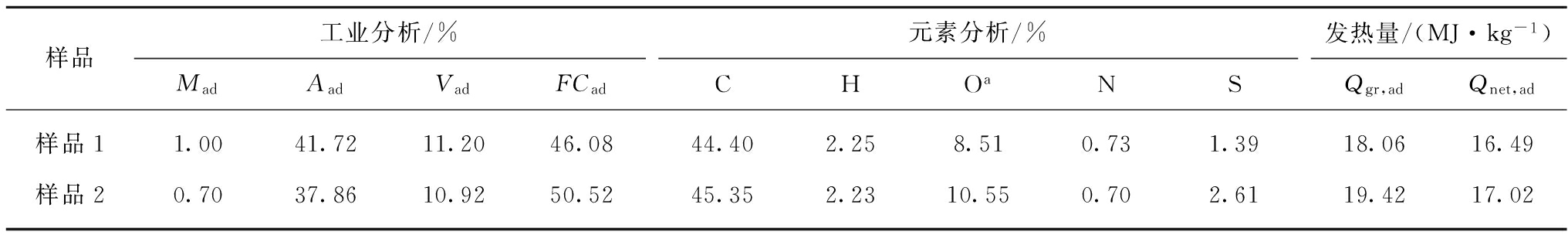

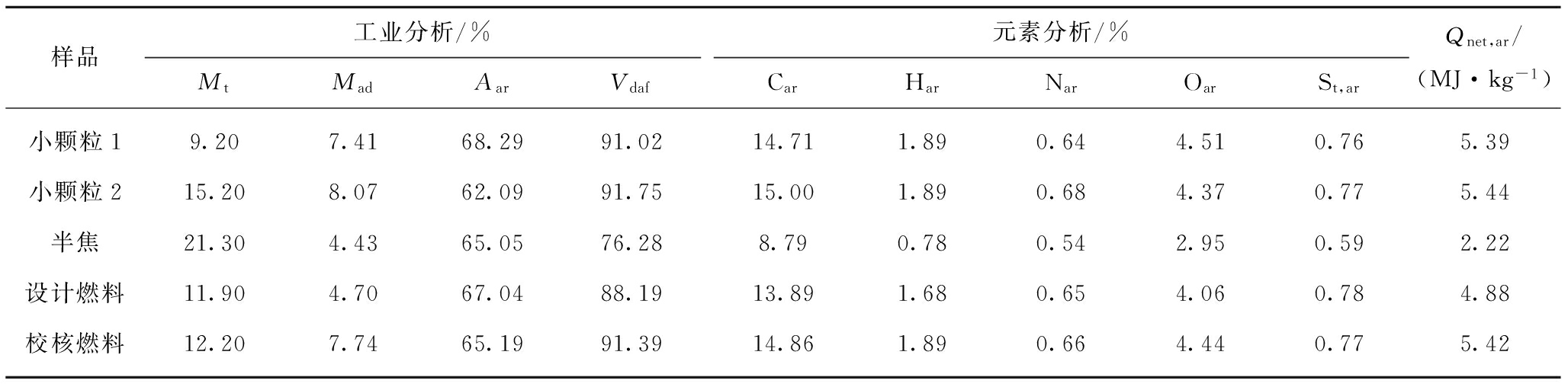

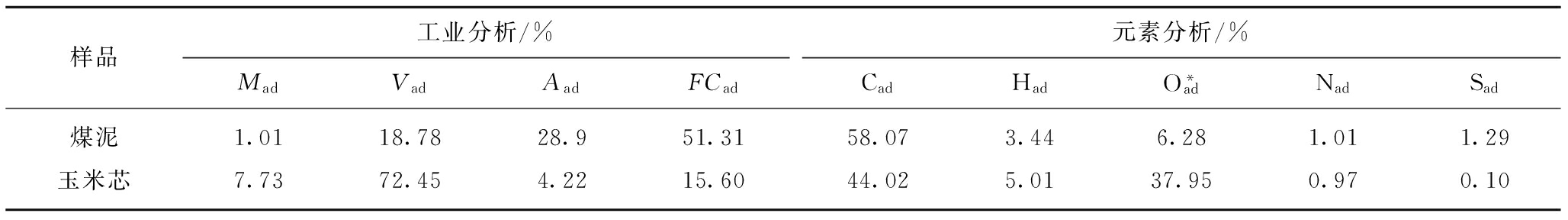

选用液化原煤为红柳林煤HLL(陕西煤业化工集团),5种炼焦原料煤(上海某焦化厂)分别为焦煤(JM)、肥煤(FM)、1/3焦煤(1/3JM)、气煤(QM)、瘦煤(SM)。将煤样均研磨至1 mm以下,并在80 ℃真空干燥箱中干燥24 h后密封保存。表1为原料煤和DCLR的工业分析和元素分析(DCLR在炭化温度410 ℃、添加γ-FeOOH催化剂制备而得)。

表1 原料煤的工业分析和元素分析

Table 1 Proximate analysis and ultimate analysis of raw coals

注:a表示差减法获得。

1.2 温和液化-炭化耦合转化试验

温和液化-炭化耦合转化试验包括煤直接液化过程和液化产物炭化过程,试验装置及试验步骤详见文献[14-15]。固定液化试验条件为:60 g原煤、90 g四氢萘、H2初压4.0 MPa、液化温度430 ℃、液化时间1 h;炭化试验条件为:炭化温度390~430 ℃、炭化时间30 min、N2载气流量为700 mL/min。该耦合转化的产物包括有机液相产物(LO)、水(LW)、液化残渣(DCLR)、液化气相产物(LG)和炭化气相产物(CG),各产物产率的计算公式为

液化残渣产率:

(1)

有机液相产物产率:

(2)

水产率:

(3)

液化气体产率:

(4)

炭化气体产率:

YCG=(1-YSC-YLO-YLW-YLG)×100%,

(5)

式中,mdaf为干燥无灰基原煤质量,g;mDCLR,daf为干燥无灰基液化残渣质量,g;mL为液相产物总质量,g;mW为液相产物中水的质量,g;msol为液相产物中溶剂质量,g;mDCLR为半焦质量,g;Mad,DCLR为半焦水分,%;mad为原煤质量,g;Mad,coal为原煤水分,%;pg为反应结束并降温完成后反应釜内的压力,MPa;Vg为反应结束并降温完成后反应釜内气体体积,mL;Ra为通用气体常数,为8.314 5 J/(g·K);Tg为反应结束并降温完成后反应釜内温度,K;vi为第i种气体的体积分数,%;Mi为第i种气体的摩尔质量。

煤直接液化中催化剂γ-FeOOH的制备流程为:① 打开水浴装置并设定水浴温度为40 ℃;向三口烧瓶中加入900 mL去离子水;② 待水浴温度达到40 ℃时,向三口烧瓶中通入N2;加入97.3 g七水和硫酸亚铁固体,等待约10 min,其全部溶解于去离子水;③ 加入5.5 g EDTA,在氮气下搅拌10 min;④ 称量9.6 g NaOH固体并加入100 mL去离子水配成溶液(三口烧瓶);⑤ 继续通入N2 ,15 min后停止,打开空气泵,保持一定的气流速度;⑥ 反应3 h后,用pH试纸测定pH值,若pH=3~4,试验成功;⑦ 取下三口烧瓶,将300 mL产物与700 mL去离子水充分混合,抽滤所有产物液体,再用去离子水冲洗滤饼至滤液pH接近7;⑧ 将滤饼放入鼓风干燥箱40 ℃干燥至少8 h,将干燥后的产物碾碎,研磨至0.074 mm(200目)以下,装入自封袋备用。

1.3 配煤炼焦试验

通过箱式电阻炉(SW2-10-12)程序控温进行实验室规模炼焦,将不同配比的煤样50 g充分混合均匀,铺置于100 mL坩埚中,煤样上方放置厚度为5 mm的圆形铁片并置于电阻炉有效恒温区。炼焦升温程序设定为:以10 ℃/min升温速率从室温升至300 ℃,保持30 min;再以3 ℃/min升温速率从300 ℃升至1 050 ℃,恒温30 min,自然冷却,温度降至200 ℃以下时取出,得到坩埚焦,称量计算成焦率。不同配比的原料煤制备的坩埚焦命名为JTxx。

1.4 焦炭冷强度和热强度试验

焦炭参照GB/T 2006—2008《冶金焦炭机械强度的测定方法》测定焦炭抗碎强度和耐磨强度,M13和M3分别为焦炭的抗碎强度和耐磨强度,计算公式为

抗碎强度:

(6)

耐磨强度:

(7)

成焦率:

(8)

式中,m0为配合煤样的总质量,g;m1为大于13 mm的焦炭质量,g;m2为小于3 mm的焦炭质量,g;m为焦炭总质量,g。

焦炭反应性及反应后强度测定按照GB/T 4000—2017《焦炭反应性及反应后强度试验方法》进行,反应性测定从950 ℃开始,每50 ℃测定1次,终温为1 200 ℃并停留30 min。

2 试验结果与分析

2.1 炭化温度对产物分布的影响

表2为不同炭化温度下温和液化-炭化耦合的产物分布。可知,不添加液化反应催化剂,炭化温度从390 ℃升至430 ℃时,液化残渣产率(DCLR)从63.72%降至60.44%,有机液相产率(LO)从22.19%

表2 炭化温度对于产物分布的影响

Table 2 Effect of carbonization temperature

on product distributions

注:G为黏结性指数;N为无催化剂;A为1% γ-FeOOH催化剂。

增至25.76%,炭化气体产率(CG)、液化气体产率(LG)和水产率(LW)基本不变,液化残渣的黏结性指数从74降至57,表明炭化温度升高,促进了液化残渣中具有强黏结性能的重质组分(如沥青烯和前沥青烯等)进一步热解生成小分子的油产物和少量水,导致液化残渣的黏结性指数大幅下降[16-17]。加入液化催化剂后,炭化温度从390 ℃升至430 ℃时,有机液相产率从25.09%升至27.46%,液化残渣产率从60.47%降至57.33%,液化残渣的黏结性指数从77降至60。相比于无催化剂条件,添加催化剂促进了液化反应的进行,加剧了煤裂解加氢反应[18],使有机液相产率大幅提升,液化残渣黏结性指数也略有提升,有利于液化残渣作为黏结剂加入配煤炼焦。

2.2 DCLR添加量对焦炭冷强度的影响

表3为不同DCLR添加量的焦炭强度和成焦率。可知,虽然焦炭的配煤比例不同,但成焦率稳定在72%~74%。DCLR添加量为0时,随着JM、FM配比降低,QM、SM配比升高,M13从95.26%降至90.31%,M3从4.73%升至6.64%,冷强度明显下降,说明JM、FM对于冷强度的贡献远大于QM和SM,主要是因为其在成焦过程中提供大量具有黏结性的中间相。DCLR添加量为0时,至少需要提供48%的高品质炼焦煤(JM 1/3JM FM),以确保焦炭冷强度品质。

表3 DCLR添加量对焦炭冷强度的影响

Table 3 Effect of DCLR addition on cold strength of cokes

DCLR添加量为5%时,降低FM的配入量甚至不添加FM,增加弱黏结性煤SM的配入量,为保证焦炭的冷态强度(M13>92%,M3<8%),至少需要配入36%的高品质炼焦煤。DCLR添加量为10%时,至少需要配入30%的高品质炼焦煤。这是因为DCLR自身具有较强的黏结性能,在煤的初始热解阶段,DCLR已熔融成液相,具有一定的流动性,可大量黏结配煤中的惰性组分和弱黏结性组分,提升焦炭冷强度的同时,降低了高品质炼焦煤的配入量[19-20]。因此,配煤中加入5% DCLR能减少12%的高品质炼焦煤,加入10% DCLR能减少18%左右的高品质炼焦煤(尤其是FM)。

2.3 DCLR对焦炭强度的影响

典型的实验室规模下制备的坩埚焦形貌特征如图1所示。JT12形貌以横向裂纹为主,但裂纹细小,说明其收缩应力较小,焦炭内部结构也较稳定;JT17配煤方案中的JM和FM配比较低,由于存在10% DCLR,其焦炭裂纹更少,且从裂纹处可明显看出内部的孔隙结构较多,因此其热态强度较差。造成横向裂纹主要因素有:① 高温焦化末期,煤焦进行缩聚反应,焦炭各组分收缩应力不同;② 焦化过程中气相组分不断冲击胶质层。

图1 焦炭外观

Fig.1 Appearance diagram of cokes

表4为添加DCLR对焦炭强度的影响。可知,由于DCLR和JM的挥发分比FM和QM低,因此焦炭收率与表3相比有一定提升。加入5%与10% DCLR,且体系中优质炼焦煤配入量超过50%时,所得焦炭的冷强度均很好(M13>94%,M3<6%);DCLR添加量为5%时,随着JM配入量从75%降至35%,焦炭的CRI从48.75%急剧升至57.14%,CSR从73.43%降至52.83%,说明焦炭的热强度随JM添加量的降低而下降,这是因为与JM、SM相比,FM、QM的变质程度较低,反应活性较高,因此FM、QM的配入使焦炭的反应活性变强,热强度下降。

表4 DCLR的添加对焦炭强度的影响(JT12~JT17)

Table 4 Effect of DCLR addition on strength of cokes(JT12-JT17)

注:CRI为焦炭的反应性指数;CSR为焦炭反应后强度。

DCLR的添加量从5%增至10%时,焦炭的冷态强度变化不大,焦炭的CRI约增加3%,焦炭的CSR约提升2%,这是因为DCLR自身活性较高,富含大量的矿物质和金属催化剂,可能对焦炭的还原反应起催化作用,导致焦炭的热反应性增强;此外,DCLR含有大量的黏结性重质组分,可很好地黏结其他惰性组分和弱黏结性组分,使反应后强度提升[21]。总之,少量DCLR(

表5为焦化体系中强黏煤占比为50%,并且SM占10%时,用4% DCLR替代QM所得焦炭强度的分布。

表5 DCLR的添加对焦炭强度的影响(JT20~JT25)

Table 5 Effect of DCLR addition on strength of cokes(JT20-JT25)

由表5可知,随着DCLR添加量从0升至20%,焦炭的冷强度不断上升,这是因为DCLR中含有大量的重质组分(如重质油和重质沥青质),焦化时其热解形成黏结性胶质体,可黏结结惰性组分,使得冷强度提升。同时,焦炭的热反应性从54.31%升至62.20%,这是因为DCLR中含有大量液化过程的催化剂,对焦炭与CO反应起催化作用,使焦炭的热反应性增强。焦炭的热强度CSR增加是由于DCLR的加入使焦炭的整体结构更加致密。50%的强黏煤不足以提供充足的胶质体,因此后续的炼焦过程应在配煤中加大JM和FM的配入量。

2.4 DCLR配煤炼焦机理

DCLR与QM可部分替代FM在焦化过程中的作用,这是因为FM作为最重要的高品质炼焦煤,在热解过程中产生大量的液相中间相和气体,DCLR能产生大量的液相中间相与中等量的气体,同时QM能产生少量液相中间相和大量气体,因此DCLR和QM配合可充分发挥FM的作用,使DCLR加入配煤炼焦替代昂贵的FM成为可能。此外,DCLR与QM作用可增加中间相的流动度,配煤的黏结性能大幅提升,配煤的熔融温度区间拓宽,体系中大量气体冲刷胶质层,使胶质体渗透到煤颗粒的孔道中,从而得到强度高的焦炭。

3 结 论

1)DCLR最佳的制备条件为:液化温度430 ℃、炭化温度410 ℃、1%碱式氧化铁催化剂。制得的DCLR黏结性指数为68。

2)在保证焦炭强度的前提下,配煤中加入5% DCLR能减少12%高品质炼焦煤,加入10% DCLR能减少18%左右的高品质炼焦煤(尤其是FM)。配煤炼焦中加入少量DCLR(<10%)可大幅提升焦炭冷强度的同时,小幅提升焦炭的热态强度。

3)DCLR和QM相互作用可部分替代FM,使中间相的流动度增加,配煤的黏结性能大幅提升,配煤的熔融温度区间拓宽,体系中大量气体冲刷胶质层,使胶质体充分渗透到煤颗粒的孔道中,从而得到高强度的焦炭。

[1] HIRANO K. Outline of NEDOL coal liquefaction process development(pilot plant program)[J]. Fuel Processing Technology,2000,62:109-118.

[2] KHARE S,DELL A M. An overview of conversion of residues from coal liquefaction processes[J]. Canadian Journal of Chemical Engineering,2013,91:324-331.

[3] WANG Z,XUE W,ZHU J,et al. Study on the stability of hydroliquefaction residue of Shenfu sub-bituminous coal[J]. Fuel,2016,181:711-717.

[4] YANG J,WANG Z,LIU Z,et al. Novel use of residue from direct coal liquefaction process[J]. Energy Fuels,2009,23:4717-4722.

[5] XU L,TANG M,DUAN L,et al. Pyrolysis characteristics and kinetics of residue from China Shenhua industrial direct coal liquefaction plant[J]. Thermochim Acta,2014,589:1-10.

[6] LI X,XUE Y,FENG J,et al. Co-pyrolysis of lignite and Shendong coal direct liquefaction residue[J]. Fuel,2015,144:342-348.

[7] XIAO N,ZHOU Y,QIU J,et al. Preparation of carbon nanofibers/carbon foam monolithic composite from coal liquefaction residue[J]. Fuel,2010,89:1169-1171.

[8] 陈明波,王彬,赵奇,等.煤直接液化残渣焦化特性研究[J].洁净煤技术,2005,10(1):29-33.

CHEN Mingbo,WANG Bing,ZHAO Qi,et al. Study on the coking character of coal liquefaction residue[J]. Clean Coal Technology. 2005,10(1):29-33.

[9] 武振林. 煤液化沥青的制备及其在配煤捣固炼焦中的应用[J].天然气化工(C1化学与化工),2013,38(4):77-79.

WU Zhenlin. Preparation of coal liquefied asphalt and its application in coal blending tamping and coking[J]. Chemical Engineering of Natural Gas(C1 Chemistry and Chemical Engineering),2013,38(4):77-79.

[10] 董斌琦,李克健,程时富,等.煤液化沥青的性质及其在配煤炼焦中的应用研究[J].中国煤炭,2014,40(S1):419-424.

DONG Bingqi,LI Kejian,CHENG Shifu,et al. Study on the properties of coal liquefied asphalt and its application in coal blending coking[J]. China Coal,2014,40(S1):419-424.

[11] FERNANDEZ A M,BARRIOCANAL C. E ect of blending carbon-bearing waste with coal on mineralogy and reactivity of cokes[J]. Energy Fuels,2014,28:291-298.

ect of blending carbon-bearing waste with coal on mineralogy and reactivity of cokes[J]. Energy Fuels,2014,28:291-298.

[12] XU J,BAI Z,BAI J,et al. Physico-chemical structure and combustion properties of chars derived from co-pyrolysis of lignite with direct coal liquefaction residue[J]. Fuel,2017,187:103-110.

[13] 吴幼青,吴诗勇,高晋生,等.一种煤温和液化的工艺方法:ZL201310539685.2[P]. 2014-02-05.

WU Youqing,WU Shiyong,GAO Jinsheng,et al. A mild coal liquefaction process:201310539685.2[P]. 2014-02-05.

[14] YOU Q,WU S,WU Y,et al. Product distributions and characterizations for integrated mild-liquefaction and carbonization of low rank coals[J]. Fuel Processing Technology,2017,156:54-61.

[15] HUANG H,YUAN X,ZHU H,et al. Comparative studies of thermochemical liquefaction characteristics of microalgae,lignocellulosic biomass and sewage sludge[J]. Energy,2013,56:52-60.

[16] 朱晓苏,王 雨,杜淑凤,等.重质液化油延迟焦化的研究[J].煤炭转化,1998,21(2):68-74.

ZHU Xiaosu,WANG Yu,DU Shufeng,et al. Study on delayed coking of heavy liquefied oil[J]. Coal Conversion,1998,21(2):68-74.

[17] 宋永辉,马巧娜,贺文晋.煤直接液化残渣热解过程气体产物的析出[J].光谱学与光谱分析,2016,36(7):2017-2021.

SONG Yonghui,MA Qiaona,HE Wenjin. Gas product precipitation in the pyrolysis process of coal direct liquefaction residue[J]. Spectroscopy and Spectral Analysis,2016,36(7):2017-2021.

[18] 赵美霞.煤液化中催化剂的研究进展[J].化工管理,2016(6):112-114.

ZHAO Meixia. Research progress of catalysts in coal liquefaction[J]. Chemical Enterprise Management,2016(6):112-114.

[19] 黄雍,黄胜,吴诗勇,等.煤液化残渣的理化性质及低温热解行为研究[J].煤炭转化. 2015,38(4):43-47.

HUANG Yong,HUANG Sheng,WU Shiyong,et al. Study on physicochemical properties and low temperature pyrolysis behavior of coal liquefaction residue[J]. Coal Conversion,2015,38(4):43-47.

[20] 孙任晖,高鹏,芦海云.神东煤与煤液化残渣混合样及共热解半焦黏结性研究[J].煤炭工程,2015,47(11):129-132.

SUN Renhui,GAO Peng,LU Haiyun. Study on the bonding property of shendong coal and coal liquefaction residues mixed sample and co-pyrolytic semi-coke[J]. Coal Engineering,2015,47(11):129-132.

[21] 钱虞峰,张卫华,王小四,等.不同产地焦煤的结焦性能差异及原因分析[J].中国煤炭,2018,44(11):92-97.

QIAN Yufeng,ZHANG Weihua,WANG Xiaosi,et al. Analysis on the difference of coking properties of coking coal from different producing areas and its causes[J]. China Coal,2018,44(11):92-97.

Coking behavior of coal hydroliquefaction residue and its application in coal blending for coking

移动阅读

CHEN Zhihui,WU Youqing,WU Shiyong,et al.Coking behavior of coal hydroliquefaction residue and its application in coal blending for coking[J].Clean Coal Technology,2021,27(4):83-89.