大型燃煤机组SCR装置超低排放改造流场优化

ZHENG Yan,YAO Xuan,WANG Dongsheng,et al. Flowfield optimization of SCR system in large size coal-fired units NOx ultra-low emission modification[J].Clean Coal Technology,2021,27(5):212-217.

Flowfield optimization of SCR system in large size coal-fired units NOx ultra-low emission modification

0 引 言

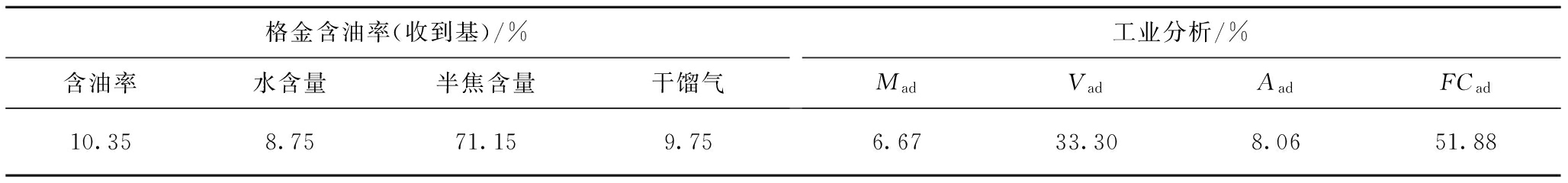

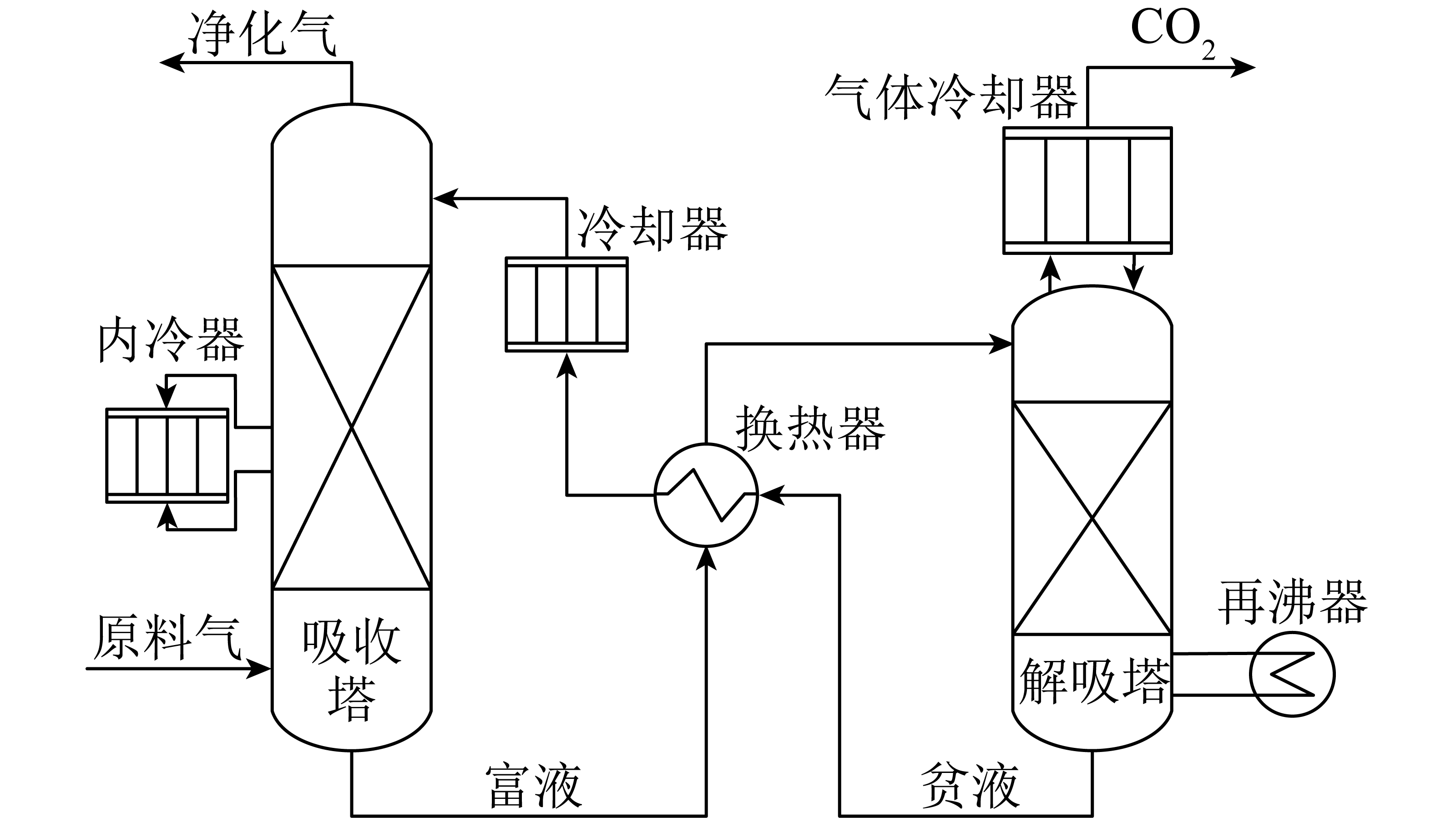

近年来,国家对煤电行业全面落实“节约、清洁、安全”的能源战略方针,燃煤机组污染物排放标准不断提高。2015年7月环境能源局、发改委和环保部联合发文,要求燃煤电厂全面实施超低排放,即在6%基准氧含量条件下,NOx排放质量浓度低于50 mg/Nm3,这意味着脱硝设备要达到接近或超过90%的脱硝效率,对SCR脱硝系统长期可靠运行带来极大挑战。

经验表明SCR装置的脱硝效率通常不高于85%[1-4]。在同等催化剂条件下,脱硝装置为达到更高脱除效率,对还原剂/烟气均匀混合程度的要求呈指数型上升[5-6]。提升还原剂与烟气的混合质量、提高脱硝系统对来流工况的抗干扰性是实现SCR稳定超低排放的两大核心要素[7]。因此亟需开发适用于脱硝超低排放的喷氨混合装置,结合烟道内整流构件设计,提升烟气流场的均匀性和适应性。目前国内在役实现“超低排放”的燃煤机组普遍出现性能不稳定、氨逃逸超标等问题[8-10],根本原因在于烟道截面大,而还原剂喷射量相比烟气量极小,很难实现充分混合,使得反应器内部分区域氨供应不足,而部分区域氨过量,导致整体效率和氨逃逸不达标,造成空预器压差过高、堵塞等问题。对于负荷频繁波动的调峰机组,氨的喷射无法适应烟气来流变化,上述问题会更加突出[11-12]。

目前还原剂喷射装置有2种技术:① 喷氨格栅:汤元强等[13]在SCR工艺性能研究过程中采用喷氨格栅的方式,实现氨气和烟气的均匀掺混,喷嘴口径小、数目多,高温高尘条件下易发生飞灰堵塞,不具备调整来流均匀性的能力。② 驻涡型喷氨混合器:杨超等[14]采用基于驻涡混合机理的还原剂混合装置探究氨气混合效果,喷管数目少、口径大,具备调整来流均匀性的能力,能主动调节来流氮氧化物浓度、速度、温度的偏差。

雷达和金保升[15]利用经冷态模型校验过的SCR数值模型,研究喷氨格栅处烟气速度场对SCR均流与还原剂混合性能的影响,结果发现采用喷氨格栅方式的SCR技术较依赖导流板的布置方式和布置位置,导流板结构不同会对流场产生不同作用,并影响不同负荷下烟气混合效果。李壮扬等[16]以某电厂660 MW亚临界燃煤机组SCR烟气脱硝系统为研究对象,对SCR反应器内烟气流动以及喷氨分布均匀性进行数值模拟研究,研究发现优化调整喷氨格栅烟道内均流部件对速度、浓度均匀性有显著改善作用,通过分析流场不均匀性得到的分区喷氨方法能够进一步优化NH3在烟道中分布,因此整体系统喷氨控制精度需求较高,运行较复杂。此外,喷氨格栅管长期受烟气直接冲击造成喷氨格栅管磨损严重。现有的喷氨格栅管一般直接钻孔供喷氨使用,磨损较严重易发生喷氨不均匀、喷孔堵塞等问题。驻涡型喷氨混合器则不能实现分区调控。

针对上述问题,吸取喷氨格栅的优点和驻涡型喷氨混合器特点,研发多维度驻涡型脱硝喷氨混合装置,利用较少的大口径喷嘴,实现大截面烟道内烟气与还原剂的均匀掺混,同时具备调整来流均匀性的能力。通过设置整流装置,进一步调整速度场均匀性,避免偏流对混合及脱硝反应造成影响,充分发挥催化剂的能力,避免堵塞、磨损。

1 计算模型

1.1 机组情况

本文以某660 MW国产燃煤超临界参数汽轮发电机组脱硝装置改造为例开展研究。脱硝系统采用选择性催化还原脱硝技术(SCR),SCR烟气脱硝技术的还原剂选用液氨蒸发工艺,在设计及校核煤种、锅炉最大工况(BMCR)、100%烟气量条件下,脱硝效率不低于91.7%。脱硝系统运行时入口NOx质量浓度600 mg/Nm3,脱硝反应器出口处烟气中NOx质量浓度不大于50 mg/Nm3,1台机组配置2台脱硝反应器,每台反应器催化剂层数按2 1设置(2层运行,预留1层备用,预留层布置在反应器底部),烟气垂直向下通过催化块层。反应器进口烟温约373 ℃,因喷入混合气以及烟道、反应器散热,出口烟温约369 ℃。

1.2 计算模型

机组原脱硝反应器、烟道三维建模根据实际烟道结构尺寸构建如图1所示,充分考虑导流板、喷氨管、驻涡型喷氨混合器、整流格栅及催化剂层对烟气流场和烟气组分的影响。计算整体范围从省煤器出口到空气预热器进口,计算模型入口与省煤器出口烟道连接,计算模型出口与空预器进口烟道连接。模型按照实际尺寸设置,反应器长宽高分别为11.1、15.1和19.53 m,喷氨处烟道尺寸3.1 m×15.15 m。

图1 SCR反应器计算模型

Fig.1 SCR calculation model

原脱硫装置在运行过程中出现氨氮分布不均,过量喷氨,下游催化剂堵塞、磨损,空预器堵塞等问题。针对原有系统还原剂混合不均匀及速度场不均问题,提出改造方案为:入口烟道设整流装置;采用多维度驻涡喷氨混合装置,反应器顶部设整流装置,具体结构如图2所示。

图2 优化改造后SCR系统反应器模型

Fig.2 SCR simulation model after optimization

通过计算流体力学(CFD)方法对某660 MW火电机组SCR脱硝系统改造前后进行数值模拟对比[17-19],研究烟气在烟道各位置流动、变化和相互混合的过程,同时研究驻涡型喷氨混合器对烟气流场及脱硝还原剂分布混合的效果,在计算结果的基础上进行针对性优化,以设计适合催化剂安全、高效、稳定反应的SCR烟道结构。

1.3 模型设置

计算中使用的基本假设包括[20-21]:① 计算负荷为100%BMCR;② 烟道模型进口的烟气速度在进口截面均匀分布(16.18 m/s),且温度分布均匀(373 ℃);③ 烟道壁面绝热,且内部没有热源和热沉,因此,未喷氨时烟道内温度处处均匀;④ 烟道模型出口断面处压力分布均匀;⑤ 催化剂层和整流格栅用多孔介质模型简化,用各向异性的方法对催化剂层的阻力特性进行定义,采用2 1层催化剂床层。湍流模型采用Standard k-ε,壁面函数采用Standard wall functions。模型采用混合网格划分,模型网格单元数约150万,在喷氨管和驻涡型喷氨混合器采用非结构化网格,其他计算区域利用规则的结构化网格。另外,在特殊区域对网格进行加密处理,如导流板、喷氨管和驻涡型喷氨混合器等。烟道模拟运行工况为BMCR 100%的烟气量,物性参数、喷氨系统参数参考上述参数设定[22],且各喷氨支管流量相同。

2 计算结果分析

2.1 原脱硝系统计算结果

改造前烟道不同位置的NH3分布如图3所示。原脱硝装置由于入口水平烟道设有张角较大的扩径段,引起下游烟道左右侧烟气流量不均,进而造成脱硝反应器左右侧出现较大的氨气分布偏差。当机组负荷波动,脱硝入口来流条件变化时,来流扰动会驱使还原剂氨分布的偏差进一步放大,进而造成脱硝装置效率降低或氨逃逸排放过高。由于该装置喷氨混合器后竖直混合段烟道较短,停留时间短,对还原剂与烟气的混合要求更高。

图3 改造前烟道不同位置的NH3分布

Fig.3 NH3 distribution of different areas before optimization

2.2 优化改造方案计算结果

根据电厂需求,综合成本和效果分析,确定改造方案如下:采取分级多效混合、多排分区、强制整流的优化思路,在原脱硝装置内,通过升级驻涡喷氨混合装置、增设竖井烟道顶部弯头扰流板,强化氨气与烟气的混合,显著改善了催化剂入口还原剂的均匀性;在脱硝反应器上部增设整流装置,改善反应器内前后墙流速偏差,提高烟气流动的均匀性,缓解催化剂表面积灰、磨损等问题;在入口烟道扩径段前设导流板,调整该处的速度场,缓解侧部烟道积灰及喷氨混合器前烟气偏流问题。

改造优化方案NH3分布模拟结果如图4所示,可知无论是纵截面还是第1层催化剂入口,NH3分布均匀性较改造前显著提升。由于烟道截面较宽,改造前单排喷氨装置覆盖面积有限,脱硝反应器前后方向出现较大的氨气分布偏差。优化改造方案设有2排涡流混合装置,可以实现对烟道截面喷氨的分区控制,进而提高氨气在烟气中分布的均匀性,优化喷氨系统调节性,且在下游增设扰流板,利用强制扰流进一步加强氨气与烟气的混合,显著改善催化剂入口还原剂的均匀性,从而达到提高脱硝效率、降低氨逃逸的目的。

图4 改造后烟道不同位置的NH3分布

Fig.4 NH3 distribution of different areas after optimization

此外,烟气流场的组织是影响烟道阻力分布、速度均匀性和烟气组分掺混程度的重要因素。受现场情况限制,原脱硝烟道入口设有张角较大的扩径段,导致烟气偏流严重。相比喷氨格栅,驻涡喷氨混合装置本身具有整流效果,具备一定的负荷自适应性。改造方案通过在脱硝装置进口烟道前设置导流叶片,强制改善来流烟气分布的均匀性,使驻涡混合器前端的截面速度分布相对均匀,均匀的速度场能够提高驻涡型喷氨混合器的混合效果。为了保证进入催化剂的速度场均匀,在脱硝反应器上部同时增设整流装置。

改造后的烟气流线图如图5所示,可知烟气在烟道内的流动较为平滑,进入脱硝反应器前,气流在导流叶片和顶部扰流管作用下,经过整流格栅后,烟气方向转为向下,速度方向较为一致,分布更加均匀。

图5 烟道内烟气流线

Fig.5 Streamline of the flue gas

2.3 优化改造结果

脱硝烟道反应器优化后,BMCR工况下第1层催化剂上表面的速度、烟气入射角度和氨浓度均值、方差见表1。可知优化改造后速度分布的不均匀性为6.6%,小于行业标准规定的15%;氨浓度分布的不均匀性为4.9%,小于5%;烟气入射角小于10°,全部满足超低排放要求的烟道流场设计要求。

表1 改造后脱硝系统特征参数

Table 1 Characteristic parameters of the SCR

reactor system after optimization

为验证CFD理论研究结果的可靠性,对改造后660 MW机组脱硝装置进行现场测试。在660 MW满负荷运行工况下,沿脱硝反应器出口烟道的长度方向取6~7个测孔,用网格法分别测量反应器出口NOx、氨逃逸浓度,结果如图6、7所示。

图6 实测脱硝装置出口NOx浓度

Fig.6 Measured NOx concentration at the outlet of the SCR reactor

图7 实测脱硝装置出口氨逃逸浓度

Fig.7 Measured ammonia escape concentration at the outlet

of the SCR reactor

由图6、7可知,改造后脱硝装置出口NOx浓度总体分布非常均匀,平均浓度低于超低排放限值,且氨逃逸浓度远低于设计值3×10-6,说明经过流场优化改造后,进入反应器时,烟气与还原剂混合均匀,保证了脱硝效率,同时减少氨逃逸及还原剂耗量,减缓下游空预器堵塞,降低机组运行维护费用。

3 结 论

1)针对某660 MW超临界煤粉锅炉脱硝系统研究烟气和氨气在SCR脱硝反应器内的混合过程,针对现有喷氨优化系统问题,提出了基于入口烟道设整流装置,采用分级多效驻涡混合装置、反应器顶部设整流装置的改造方案。

2)依据CFD模拟计算结果,本文提出的SCR脱硝系统优化设计方案可充分实现流场分布和NH3/NOx充分混合,即反应器内第1层催化剂入口截面烟气速度不均匀性低于15%;第1层催化剂的烟气入射角低于10°;SCR反应器第1层催化剂所在入口截面NH3/NOx混合不均匀性低于5%。

3)原脱硝装置改造后,在脱硝装置出口进行网格化测量NOx浓度和氨逃逸浓度,验证了改造方案的可靠性。本文提出的流场升级改造思路及方法对指导大型燃煤机组SCR系统超低排放改造具有借鉴意义。

[1] 董建勋. 燃煤电厂SCR烟气脱硝试验研究及数学模型建立[D].保定:华北电力大学,2007.

[2] 孙克勤. 选择性催化还原脱硝的理论及实验研究[D]. 南京:南京理工大学,2007.

[3] YANG Y M,LI J,HE H. Research and proposal on selective catalytic reduction reactor optimization for industrial boiler[J]. Journal of the Air & Waste Management Association,2018,68(7):737-754.

[4] CHANG S,ZHUO J,MENG S,et al. Clean coal technologies in China:Current status and future perspectives[J]. Engineering,2016,2(4):447-459.

[5] 毛剑宏. 大型电站锅炉SCR烟气脱硝系统关键技术研究[D].杭州:浙江大学,2011.

[6] 赵乾. SCR烟气脱硝系统模拟优化及喷氨量最优控制[D].重庆:重庆大学,2012.

[7] 赵宗让. 电厂锅炉SCR烟气脱硝系统设计优化[J]. 中国电力,2005,38(11):69-74.

ZHAO Zongrang. Design optimization of SCR system for coal-fired boilers[J]. Electric Power,2005,38(11):69-74.

[8] 周昊. 大型电站锅炉氮氧化物控制和燃烧优化中若干关键性问题的研究[D].杭州:浙江大学,2004.

[9] LEE Changhee. Modeling urea-selective catalyst reduction with vanadium catalyst based on NH3 temperature programming desorption experiment[J]. Fuel,2016,173(1):155-163.

[10] RAMIS G,YI L,BUSCA G,et al. Adsorption,activation,and oxidation of ammonia over SCR catalysts[J]. Journal of Catalysis,1995,157(2):523-535.

[11] SVACHULA J,FERLAZZO N,FORZATTI P,et al. Selective reduction of nitrogen oxides(NOx)by ammonia over honeycomb selective catalytic reduction catalysts[J]. Industrial & Engineering Chemistry Research,1993,32(32):1053-1060.

[12] 张彦军,高翔,骆仲泱,等. SCR脱硝系统入口烟道设计模拟研究[J]. 热力发电,2007,36(1):15-17.

ZHANG Yanjun,GAO Xiang,LUO Zhongyang,et al. Simulation study on design of inlet flue duct for SCR denitrify cation system[J].Thermal Power Generation,2007,36(1):15-17.

[13] 汤元强,吴国江,赵亮. SCR脱硝系统喷氨格栅优化设计[J]. 热力发电,2013,42(3):58-62.

TANG Yuanqiang,WU Guojiang,ZHAO Liang. Design optimization of ammonia injection grid in SCR reactor system[J]. Thermal Power Generation,2013,42(3):58-62.

[14] 杨超,张杰群,郭婷婷. SCR烟气脱硝装置烟气流场数值模拟[J]. 东北电力大学学报,2012,32(1):66-70.

YANG Chao,ZHANG Jiequn,GUO Tingting. Numerical simulation of the flow field in a SCR system[J]. Journal of Northeast Dianli University,2012,32(1):66-70.

[15] 雷达,金保升. 喷氨格栅处烟气速度场对高效SCR均流与还原剂混合性能的影响[J]. 热能动力工程,2009,24(1):113-119.

LEI Da,JIN Baosheng. Influence of the flue gas velocity field at an ammonia-injection grid on uniform flows and reducing-agent mixing performance of a high efficiency SCR device[J]. Journal of Engineering for Thermal Energy and Power,2009,24(1):113-119.

[16] 李壮扬,苏乐春,宋子健,等.660 MW燃煤机组SCR流场模拟优化与喷氨优化运行[J].洁净煤技术,2017,23(4):47-52.

LI Zhuangyang,SU Lechun,SONG Zijian,et al. Optimization of flow and ammonia injection by numerical simulation of SCR for a 660 MW coal-fired unit[J]. Clean Coal Technology 2017,23(4):47-52.

[17] LI M,YAN H,ZHOU J. Numerical simulation and optimization of flow field in the SCR denitrification system[C]//International Conference on Energy and Environment Technology.Guilin:IEEE,2009:415-418.

[18] JIN M C,CHOI J W,HONG S H,et al. Application of computational fluid dynamics analysis for improving performance of commercial scale selective catalytic reduction[J]. Korean Journal of Chemical Engineering,2005,23(1):43-56.

[19] LIU X,TAN H,WANG Y,et al. Low NOx combustion and SCR flow field optimization in a low volatile coal fired boiler[J]. Journal of Environmental Management,2018,220(15):30-35.

[20] 雷达,金保升. 基于复相催化反应动力学的电站SCR系统三维数值模型[J]. 燃烧科学与技术,2010,16(3):236-240.

LEI Da,JIN Baosheng.3-D numerical model of a power station SCR system based on heterogeneous reaction kinetics[J]. Journal of Combustion Science and Technology,2010,16(3):236-240.

[21] XU Y,ZHANG Y,LIU F,et al. CFD analysis on the catalyst layer breakage failure of an SCR-DeNOx system for a 350 MW coal-fired power plant[J]. Computers & Chemical Engineering,2014,69(3):119-127.

[22] FAN Q X,WANG M X,GUAN X,et al. Optimal design of a SCR-DeNOx system for a 300 MW coal-fired power plant[J]. Chemical industry and engineering progress,2014,33(10):2806-2814.