660 MW燃煤锅炉掺烧再燃气燃烧数值模拟

0 引 言

大型燃煤锅炉利用气体燃料进行再燃,不仅可以减少煤粉消耗量,而且可以减少污染物排放[1]。随着再燃技术的兴起,煤粉耦合生物质或生物质气再燃为生物质能的合理利用提供了新方向[2-5]。燃煤锅炉掺烧的再燃气主要包括天然气、沼气、高炉煤气以及生物质气等。王鹏涛等[6]研究表明,对燃煤锅炉脱硝影响较大的气体成分是甲烷,其次是其他碳烃类物质。陈宝明等[7]研究证明在天然气再燃中,最佳再燃量为15%,最佳再燃燃料停留时间为0.67 s。陶晓华等[8]等在900~1 200 ℃下,研究了不同煤种采用天然气再燃时NOx浓度变化,结果表明主燃煤种种类不是还原NOx的主要影响因素,高温时NOx脱除效果更好,再燃量是保证再燃效果的重要因素。路建伟[9]通过模拟验证得出,在高炉煤气掺烧中,掺烧量15%效果最佳,燃尽风位置较高时,抑制NOx效果更好。王义德等[10]对工业锅炉床层及炉内燃烧进行模拟,结果表明在沼气再燃中,NOx还原率随CH4/NO物质的量比和沼气稀释比增大而升高,再燃沼气喷口宜布置在前墙。李加护等[11]通过模拟研究,发现随着再燃喷口升高,炉膛出口NO排放量随之降低。孟涛等[12]对锅炉掺烧市政污泥进行数值模拟研究,结果表明,随着污泥掺混比增加,炉膛整体温度下降,影响燃烧稳定性,同时炉膛出口NOx质量浓度有所降低。污泥掺混比例增加至20%,束腰配风NOx质量浓度最低为156.42 mg/m3。李振山等[13]对开发的CFD数值模拟框架、焦炭燃烧气化模型和气相组分燃烧模型以及数值模拟实现方法进行验证,结果表明可实现生物质气化耦合煤粉低氮燃烧发电技术的设计优化。

生物质气主要来自生物质气化产生的合成气,主要成分包括氮气、氢气、一氧化碳和烷烃类。赵世伟等[14]认为生物质气耦合燃煤发电可以降低污染物NOx、SOx等的排放,但锅炉效率有所降低。徐皓鹏等[15]研究了600 MW超临界对冲锅炉内生物质气与煤粉混燃过程,结果表明,混燃比每增加10%,燃烧温度降低50 ℃,20%混燃比时最高分别降低21%和48%。刘春元等[16]在管式流动试验台上以生物质气为再燃燃料,对燃烧过程中的NO还原进行试验,结果表明此技术可以减少NO排放80%左右。蔡兴飞等[17]开展了燃烧全煤和配烧入炉热量为15%的焦炉煤气再燃脱硝的数值模拟,结果表明,相对于燃烧全煤,通入入炉热量15%的焦炉煤气后,炉膛出口的飞灰含碳量和CO降低,燃烧效率提高,NOx排放量降低了21%。ZHOU等[18]研究发现燃烧温度和掺烧比例显著影响燃烧效率。而随着掺烧比的增大,锅炉燃烧生成的碱金属增多,导致锅炉腐蚀和灰沉积。张小桃等[19]对某电厂600 MW燃煤机组耦合生物质气再燃污染物排放进行仿真模拟,研究再燃区过量空气系数对降氮的影响,结果表明,当再燃区过量空气系数在0.7~0.8时,再燃锅炉耦合系统降氮效果最好。孙俊威[20]通过FLUENT软件对600 MW锅炉生物质气再燃进行模拟,发现随着再燃份额增大,脱氮率增大,折焰角出口温度和CO物质的量分数呈增大趋势,CO2和O2物质的量分数逐渐减小。

生物质气化后间接送入煤粉锅炉中进行再燃能解决生物质原料直接再燃带来的锅炉沾污结渣问题,实现高效发电。现役的气化耦合项目有国电荆门10.8 MW[21]、华电襄阳10.8 MW、大唐长山20 MW气化耦合项目。

前人研究主要针对再燃掺烧比例、再燃喷口位置、过量空气系数等因素进行研究,对再燃区喷口角度研究较少。笔者利用FLUENT软件,通过对不同种类再燃气掺烧和不同再燃区喷口角度进行模拟,对比分析再燃气掺烧和不同再燃喷口角度对炉膛温度,烟气组分及NOx排放的影响,以期为大容量机组燃煤耦合生物质气技术的开发提供理论数据。

1 试 验

1.1 燃煤锅炉结构及再燃改造

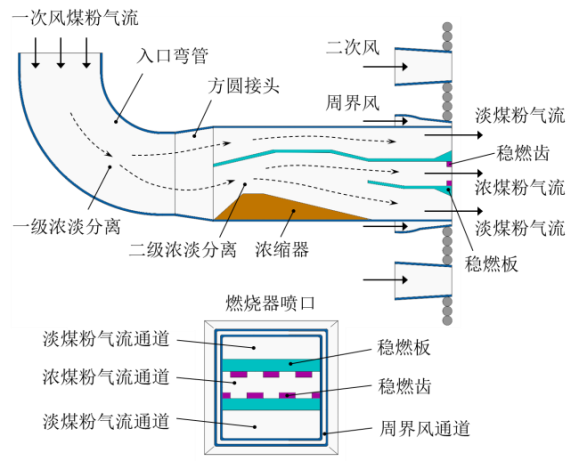

研究对象为某厂研制的660 MW机组超超临界、一次再热、四角切圆燃煤锅炉,锅炉型号为HG-1968/29.3-YM5,锅炉炉膛宽度19.268 m,深度19.230 m,高度67.159 m。炉膛结构及燃烧器布置如图1所示。主要研究再燃区NOx抑制生成效果,故忽略屏式过热器对炉膛上部的影响[22-23]。

燃烧器呈四角切圆布置,一次风喷口有6层共24个,二次风喷口有7层共28个,一次风喷口与二次风喷口间隔布置,燃尽风喷口有3层共12个。

模拟研究工况:工况1为纯煤燃烧;工况2~4分别为秸秆气、甲烷气、沼气再燃燃烧;工况5~7分别为秸秆气再燃喷口向下倾斜5°、15°、25°;工况8~10分别为甲烷气再燃喷口向下倾斜5°、15°、25°;工况11~13分别为沼气再燃喷口向下倾斜5°、15°、25°。再燃工况下,需要对炉膛结构进行改造。在主燃烧区和燃尽风区之间增添一个再燃区,在再燃区布置1层再燃燃料喷口和1层再燃空气喷口。

再燃燃料的掺烧热为锅炉总输入热的10%。由于3种再燃燃料的热值不同,在相同热量下消耗的燃料量不同。因此,在保证再燃喷口相同的气体速度下,再燃喷口的面积有所不同。4种工况的喷口布置如图1所示。

图1 锅炉结构及喷口布置形式

Fig.1 Boiler structure and burner arrangement

采用定喷口速度的模式,通过相同的再燃喷口速度计算得出不同工况下的再燃喷口面积,由于甲烷和沼气的热值比秸秆气大得多,所以甲烷和沼气的喷口面积小于秸秆气喷口,秸秆气喷口面积为0.65 m×0.45 m,甲烷喷口面积为0.650 m×0.032 m,沼气喷口面积为0.65 m×0.05 m。在再燃工况下,需要用再燃燃料代替一部分煤粉,根据再燃燃料单位质量所含热量可以计算出所需再燃燃料量,即

(1)

式中,qre为再燃气流量,m3/s;Bcoal为纯煤燃烧时的燃煤消耗量,kg/h;β为再燃气掺烧比,取10%;Qre为单位体积再燃气在一定温度下燃烧释放的能量,kJ/m3。

再燃气掺烧时,所消耗的空气量也会发生变化,计算公式为

VL=(Vc Vre)α,

(2)

式中,VL为再燃气掺烧时所消耗的实际空气量,m3/s;Vc为煤粉燃烧时所需理论空气量,m3/s;Vre为再燃气燃烧时所需理论空气量,m3/s;α为过量空气系数,取1.2。

1.2 燃料特性

选用煤种为神府东胜煤,工业分析和元素分析见表1。

表1 煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal

再燃气采用450 ℃秸秆气与20 ℃纯甲烷和沼气,秸秆气、沼气成分见表2。

纯甲烷、秸秆气、沼气热值分别为35 823、5 695.8、23 045.23 kJ/m3。

不同工况下各喷口风速见表3。

表2 再燃气特性参数

Table 2 Characteristics of re-burning gas

表3 不同工况下喷口速度初始参数

Table 3 Initial parameters of nozzle speed under various conditions

1.3 数学模拟与计算方法

采用GAMBIT软件对锅炉进行全尺寸建模,为减少伪扩散效应,对主燃烧区采用Pave方法生成非结构性网格;同时,为了提高模拟精度,对主燃烧区进行网格加密处理。为验证网格无关性,测试了87万、105万、126万和151万4种不同网格数模型,相对于105万网格数模型,87万网格数模型结果偏差7.3%,126万和151万网格数模型偏差在3.5%以内,105万网格已达到网格无关,因此选用105万网格作为计算网格。

生物质气或甲烷掺烧计算过程复杂。其数学模型包括焦炭燃烧模型、颗粒轨迹模型、气相湍流模型、辐射传热模型等模块。模拟流程如图2所示。

图2 再燃气掺烧模拟流程

Fig.2 Re-burning gas co-firing simulation process

模拟焦炭燃烧过程采用动力学/扩散限制燃烧模型,即动态/扩散控制反应速率方程模型。在煤粉燃烧模型中还需要考虑湍流的影响,由此引入PDF来计算湍流的影响,这样计算模型更接近真实锅炉炉膛中煤粉燃烧的真实情况。在研究锅炉炉膛煤粉燃烧时采用标准的k-ε两方程湍流模型(Stand k-ε model)。

炉内燃烧温度变化时,煤粉颗粒析出挥发分的总速率采用双方程模型,其公式描述为:

低温下:

mdaf![]() (1-Y1)Ch Y1V,

(1-Y1)Ch Y1V,

(3)

高温下:

mdaf![]() (1-Y2)Ch Y2V,

(1-Y2)Ch Y2V,

(4)

其中,mdaf为干燥无灰基煤粉质量,kg;Ch为焦炭质量,kg;V为挥发分质量,kg;Y1、Y2分别为低温下和高温下参与反应的挥发分在热解中的质量分数,%。

(5)

式中,k1、k2分别为低温和高温时的反应速率常数;V1为低温下煤粉析出的挥发分质量分数,%;V2为高温下煤粉析出的挥发分质量分数,%;τ为时间步长,s。

当煤粉颗粒进一步吸收热量,析出的挥发分在空气作用下迅速燃烧,使周围焦炭发生燃烧反应。焦炭燃烧过程复杂,主要包括对表面空气的吸附、焦炭表面的剧烈燃烧、表面生成物的解析及扩散。目前,用于焦炭燃烧的数学模型主要有多表面反应模型、扩散控制反应速率模型及动力学/扩散控制反应速率模型等。为了更好地表达焦炭燃烧涉及的所有过程,同时考虑扩散作用和动力学对焦炭燃烧反应速率的影响,使得锅炉内燃烧状况与实际工况更加相符,选用动力学/扩散控制反应速率模型。

扩散反应速率为

(6)

式中,D0为燃料的扩散反应速率,m/s;C1为扩散速率常数;Tp为煤粉温度,K;T∞为周围环境温度,K;dp为煤粉直径,μm。

燃烧速率为

(7)

式中,mp为煤粉颗粒质量,kg;t为时间,s;p0x为助燃剂分压,Pa;R为动力学反应速率常数,J/(mol·k)。

动力学反应速率常数为

R=C2exp(-E/RTp),

(8)

式中,C2为反应速率指前因子;E为化学反应活化能,kJ/mol。

综上所述,煤粉颗粒燃烧中,挥发分析出阶段采用能同时考虑析出速率与燃烧温度变化过程的双方程模型,对于焦炭燃烧则选择动力学/扩散控制反应速率模型进行仿真分析。

本文主要模拟再燃燃料对炉内燃烧过程的影响,即炉内各组分、浓度和温度场的变化。将空气流作为氧化性气流,再燃气体作为二次燃料流进行设置:

当辐射热流为qr时,其表示为

∇G,

∇G,

(9)

式中,a为吸收系数;σs为散射系数;C为线性各相异性相位函数系数;G为入射辐射量。

入射辐射量表示为

∇(Γ∇G)-aG 4aσT4=SG,

(10)

(11)

式中,σ为斯蒂芬-玻尔兹曼常数,J/K;T为温度,K;SG为自定义的辐射源项。

P-1模型的壁面边界条件为

(12)

式中,qr,w为壁面辐射通量,W/m;εw为炉膛的壁面黑度;n为折射率;Tw为炉膛壁温,K;ρw为壁面反射率;GW为炉内壁面的入射辐射量。

煤粉在锅炉燃烧时,主要以辐射传热传递热量,将煤粉燃烧产生的热量传给水冷壁中的水,模拟计算炉内辐射传热过程时,选择使用P-1辐射模型,该模型以热流法为基础,适用于研究颗粒与气相间辐射换热的模拟,本文采用的壁面辐射率为0.8[19]。

采用Simple算法计算离散方程组的压力和速度耦合,最后计算NOx排放浓度。

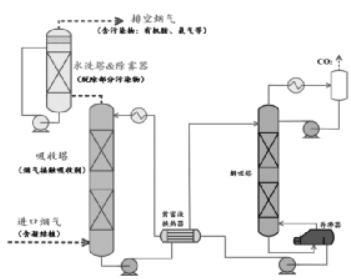

1.4 燃煤锅炉气体再燃降低污染物排放原理

燃煤锅炉再燃是将再燃气体等作为二次燃料投入主燃烧区与燃尽区之间的再燃区,在主燃区煤粉燃烧生成的NOx产物与再燃区再燃气体中受热分解的烃类基团相互碰撞,生成相应的含氮中间体,这些含氮中间体与还原性基团发生还原反应,最终将一部分NOx转化为N2。

基于以上原理,将炉膛从上向下依次划分为燃尽区、再燃区和主燃烧区。根据空气分级燃烧,使锅炉进入低氮再燃燃烧。主燃烧区为NOx生产区,过量空气系数>1,投入占锅炉总热量75%~90%的燃料与助燃空气;再燃区发生NOx还原反应,过量空气系数<1,投入占锅炉总热量10%~25%的再燃燃料与助燃空气;燃尽区,过量空气系数>1。一些活性氮类被氧化为NOx,但浓度远低于主燃区NOx浓度,因此可忽略不计。

纯煤燃烧工况下,煤粉全部在主燃烧区燃烧,主燃烧区温度高,部分未完全燃烧的煤粉在燃尽风区通入一部分空气后继续燃烧,一、二次风和燃尽风按照2.5∶4.5∶3.0投入,由于主燃区燃烧温度较高,生成大量NOx产物。

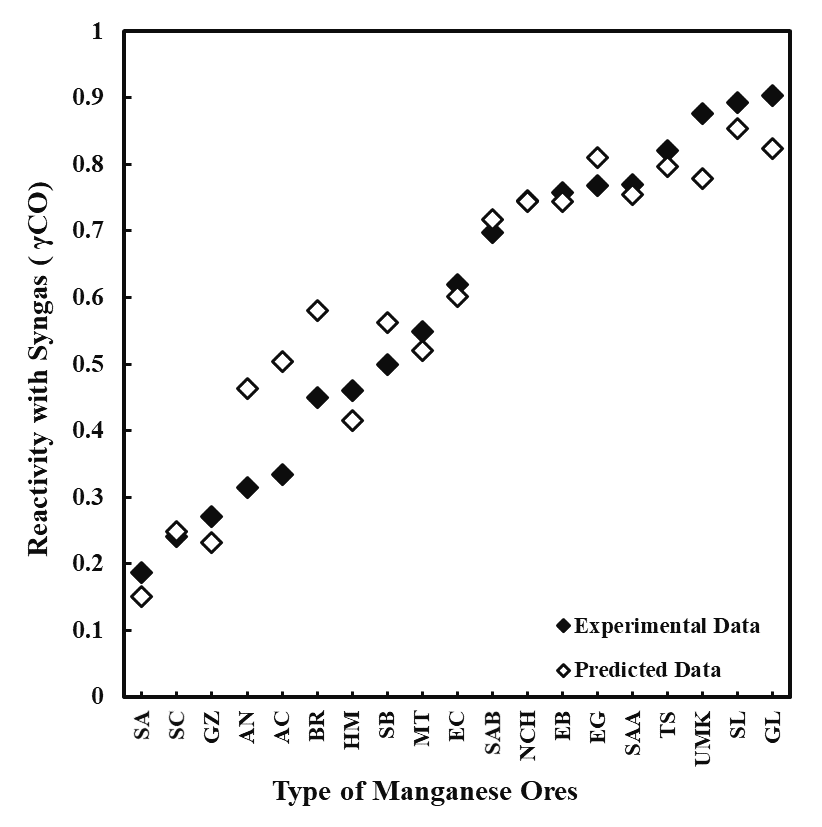

采用气体再燃技术,生物质气中还原NOx的主要成分为CH4、H2和CO。CH4还原NOx的效率相对CO和H2更高,其机理可分为2部分:再燃燃料分解;分解产物与NO发生还原反应,将其还原为N2。主要反应过程如图3所示。

图3 CH4还原原理

Fig.3 Principle of CH4 reduction

H2还原NOx的效率略高于CO,其还原机理也可以分为2部分:H2热解成为自由基H;自由基H与NO发生还原反应,通过中间产物HNO将NO还原成为N2。CO还原NOx是直接发生反应,将NOx还原成为N2,但还原效率低于CH4和H2。

采用FLUENT软件计算NO体积分数,求得NOx质量浓度:

(13)

式中,ρ(NOx)为标准状态下含氧量6%的干烟气中NOx质量浓度,mg/m3;φ(NO)为干烟气中NO体积分数,10-6;φ(O2)为干烟气中O2体积分数,%。

2 结果分析

2.1 模型验证

以文献[24-25]中采用相同锅炉型号模拟数据为基准,对比见表4。可知炉膛出口烟温和炉膛出口的NOx质量浓度偏差分别为4.29%和3.92%,说明模拟数据较准确。

表4 模拟结果验证

Table 4 Verification of simulation result

2.2 耦合燃烧对温度及烟气组分模拟结果分析

2.2.1 不同再燃燃料掺烧对比

基于搭建的锅炉炉膛仿真模型,研究不同工况下的炉膛温度场以及烟气组分,各工况炉内烟气温度沿炉膛高度分布如图4所示。

图4 炉膛各水平截面烟气平均温度分布

Fig.4 Average temperature distribution of flue gas in each horizontal section of furnace

由图4可知,纯煤燃烧时,从主燃烧区底部12 m处到主燃烧区最上层28 m处温度增加到峰值,纯煤燃烧主燃烧区温度峰值最高,为1 885.71 K。由于煤粉集中在主燃烧区燃烧,因此放热较多。从主燃烧区最上层到燃尽风区温度稍下降,燃尽风区由于通入的燃尽风温度较低,温度先下降,通入燃尽风携带一部分氧气,未完全燃烧的部分燃料可以在燃尽风区继续燃烧放出热量,故温度小幅上升。通入再燃气再燃时,主燃烧区温度有所降低,在再燃区出现另一个峰值,这是因为主燃烧区燃料量有所降低,但再燃气体的投入使再燃区温度又有所回升,燃尽风区未完全燃烧的再燃燃料和煤粉燃料继续燃烧发热,温度小幅上升。不同再燃燃料掺烧时,炉膛出口烟气平均温度有小幅变化。秸秆气再燃时锅炉出口温度最高,为1 351.68 K。

不同工况下,炉膛不同高度处的O2、CO、CO2和NOx体积分数如图5所示,炉膛出口处的O2、CO、CO2和NOx体积分数如图6所示。纯煤、秸秆再燃气、甲烷再燃气、沼气再燃气炉膛出口烟气流量分别为738.0、743.2、718.8、722.6 kg/s。

图5 各工况炉内烟气组分变化趋势

Fig.5 Change trend of flue gas composition under different conditions

由图5(a)可知,4种工况的O2组分变化大致相同。从主燃烧区下部12 m处以上O2体积分数升高,直到主燃烧区25 m处体积分数达到峰值,其中纯煤工况下O2体积分数最高为4.51%,然后O2体积分数下降,到燃尽风区下侧34 m处达到最低值,随后开始回升,在燃尽风区体积分数回升到峰值,随后逐渐降低,这是由于大部分燃料燃烧都在主燃区,为保证燃料完全燃烧,大部分O2在主燃区通入锅炉,O2消耗量大,在燃尽风区通入燃尽风也会带入大量O2。由图6可知,沼气再燃时,炉膛出口的O2体积分数最大,为3.58%;甲烷再燃时,炉膛出口O2体积分数最低,为2.94%。

图6 各工况炉膛出口烟气成分浓度

Fig.6 Concentration of flue gas components at furnace outlet under various working conditions

由图5(b)可知,4种工况的CO组分变化大致相同。CO体积分数在主燃烧区中下部最高,这是由于煤粉刚进入锅炉时燃烧不充分,产生大量CO,然后随着煤粉充分燃烧消耗CO,CO体积分数沿高度向上依次降低。再燃气体掺烧时,主燃烧区燃料量下降,温度下降,因此燃烧充分程度不如纯煤,所以主燃烧区CO体积分数高于纯煤燃烧,而且由于再燃燃料中含有一部分CO,再燃区属于还原性氛围,氧浓度比较低,CO来不及与氧结合,因此再燃区CO体积分数回升,然后沿高度向上体积分数逐渐降低。由图6(b)可知,纯煤燃烧时炉膛出口CO体积分数最低,为0.01%,甲烷再燃时CO体积分数最高,达0.63%。

由图5(c)可知,CO2组分变化与CO相反。在主燃烧区,温度较高,消耗大量碳生成CO,而在低温区CO与多余的O2反应生成CO2,主燃烧区CO2体积分数先降再增。在再燃区通入再燃气体后,CO2体积分数小幅下降。在燃尽风区,主燃烧区未完全燃烧产物和部分再燃气体燃料燃烧继续生成CO2。在生物质气掺烧时,由于再燃区通入大量再燃气携带CO和CO2,CO又与NO反应生成CO2,因此再燃区CO2体积分数上升。由图6(c)可知,纯煤燃烧出口CO2体积分数最高为14.60%;单位热量生物质气的含碳量低于煤炭,提供相同热量时,生物质气掺烧燃煤的含碳量低于燃煤工况,因此秸秆再燃CO2出口体积分数最低,为12.99%。

由图5(d)可知,NOx主要生成区域为主燃烧区,再燃区的主燃烧区燃料量小,因此产生NOx较少,之后随炉膛高度升高而下降。在燃尽风区由于完全燃烧燃料在此区域继续燃烧生成NOx,所以NOx有所回升。之后随炉膛高度上升变化趋于平缓。在再燃区,再燃工况下的NOx被还原,NO急剧下降。由于不同类型再燃气体中的还原成分不同,所以3种再燃还原NOx效果不同。甲烷气成分为纯CH4,所以还原效果最好,沼气还原性成分为约54%的CH4,还原效果次之,秸秆气还原性成分为约21.5% 的H2和25.5%的CO,所以还原效果不及以上2种。由图6(d)可知,纯煤、秸秆气、甲烷气和沼气4种工况的炉膛出口NOx质量浓度分别为336.27、268.57、248.22、251.37 mg/m3,秸秆气、甲烷气、沼气再燃NOx减排率分别达20.1%、26.2%、25.2%,甲烷气再燃效果高于秸秆气和沼气。

2.2.2 不同再燃喷口角度对比

以上述锅炉为研究对象、秸秆气掺烧为对照组,再燃喷口竖直摆动角度分别为5°、15°和25°,对工况5~7进行仿真模拟,研究再燃喷口摆角变化对锅炉燃烧和出口NOx排放的影响。不同工况下的烟气速度分布云图如图7所示。

图7 不同工况下炉内烟气速度分布云图

Fig.7 Velocity distribution of flue gas under different conditions

由图7可知,工况2为秸秆气再燃喷口水平喷出再燃燃料,在此工况下,炉膛内部烟气速度场分布均匀,形成稳定速度流场,炉内烟气不断向上卷吸,导致炉膛中心形成真空涡流。喷口适当向下摆动可使再燃喷口喷出的气体与主燃烧区的向上气流形成对冲,减弱炉膛内向上气流的流速,对炉膛中心的涡流旋转产生抑制作用。当喷口继续向下摆动25°时,再燃喷口向下分速度进一步增大,与炉膛内气流的对冲强度增加,对主燃区内烟气流动形成较大的干扰。

秸秆气、沼气、甲烷不同喷口下倾角度的烟气平均温度及NOx分布情况如图8所示。由图8(a)可知,喷口角度向下摆动幅度对炉内温度场的变化趋势基本无影响。喷口适当向下摆动可以改善炉膛燃烧,使再燃气体与主燃烧区烟气产生对冲,炉内的气流旋转强度减小,提高炉膛内部空气充满度,进而提高锅炉燃烧效率。再燃喷口向下倾斜15°时,炉膛内截面最高平均温度可达1 865.45 K。再燃喷口向下倾斜25°时,由于喷口向下摆动角度过大,再燃区气流与主燃烧区旋转气流对冲,使气团传热效率降低,炉内中部真空涡流增大,影响主燃烧区煤粉燃烧,降低炉膛燃烧强度,炉膛内截面最高平均温度只有1 740.41 K。

图8 炉膛各水平截面烟气平均温度及NOx分布

Fig.8 Flue gas temperature and NOx field

由图8(b)可知,相比再燃喷口水平喷出再燃气体,喷口角度适当向下倾斜可使炉膛主燃烧区NOx质量浓度上升,降低气流上升速度,间接增加再燃还原反应时间,提升再燃还原效果,从而降低NOx排放;倾斜角度过大,虽然主燃区温度降低会使主燃烧区NOx浓度降低,但同时再燃区停留时间过长和再燃区流场中真空涡流过大也会降低再燃效率,使再燃区NOx质量浓度降低。炉膛出口NOx质量浓度如图6(d)所示,喷口下摆角度为15°时,炉膛出口NOx减排效果最好,秸秆气、甲烷、沼气的减排率分别达31.73%、35.66%和33.85%。

3 结 论

1)再燃气掺烧时,主燃烧区温度有所降低,纯煤燃烧时温度最高为1 885.71 K。但纯煤燃烧炉膛出口烟气温度小于再燃掺烧。

2)纯煤燃烧和再燃气掺烧时炉膛内CO、CO2、O2体积分数变化趋势基本一致。相较于纯煤燃烧,再燃气掺烧时炉膛出口CO体积分数升高,O2和CO2体积分数降低。

3)再燃气掺烧可以大幅降低NOx排放,再燃燃料种类对NOx质量浓度有所影响,其中甲烷气再燃效果最佳,减排率可达26.2%,沼气次之,秸秆气的NOx排放率可达20.1%。

4)再燃喷口向下倾斜角度可以有效改善炉膛气流强度,提高燃烧效率,增加再燃还原反应时间,降低出口NOx排放量。再燃喷口最佳向下倾斜角度为15°,在此喷口角度下,秸秆气、甲烷、沼气NOx减排率分别达到31.73%、35.66%、33.85%。

[1] 葛挺.“十四五”期间火电技术发展方向分析[J].河南电力,2020(S2):1-3.

GE Ting. Analysis of the development direction of thermal power technology during the "14th Five-Year Plan" period[J]. Henan Electric Power,2020(S2):1-3.

[2] 王一坤,邓磊,常根周,等.生物质气参数对燃煤耦合生物质发电机组影响研究[J].热力发电,2021,50(3):34-40.

WANG Yikun,DENG Lei,CHANG Genzhou,et al.Research on the influence of biomass gas parameters on coal-fired coupled biomass generating units[J].Thermal Power Generation,2021,50(3):34-40.

[3] 毛健雄.燃煤耦合生物质发电[J].分布式能源,2017,2(5):47-54.

MAO Jianxiong. Coal-fired coupled biomass power generation[J].Distributed Energy,2017,2(5):47-54.

[4] 王剑利,张金柱,吉金芳,等.生物质燃煤耦合发电技术现状及建议[J].华电技术,2019,41(11):32-35.

WANG Jianli,ZHANG Jinzhu,JI Jinfang,et al. The status quo and suggestions of biomass coal-fired coupled power generation technology[J]. Huadian Technology,2019,41(11):32-35.

[5] 张世鑫,许燕飞,吕勇,等.垃圾衍生燃料焚烧技术研究[J].洁净煤技术,2019,25(6):184-191.

ZHANG Shixin,XU Yanfei,LYU Yong,et al. Research on refuse-derived fuel incineration technology[J]. Clean Coal Technology,2019,25(6):184-191.

[6] 王鹏涛,王乃继,梁兴,等.气体燃料再燃脱硝机理及工程应用进展[J].洁净煤技术,2019,25(6):51-60.

WANG Pengtao,WANG Naiji,LIANG Xing,et al. The mechanism and engineering application progress of gas fuel reburning and denitration[J]. Clean Coal Technology,2019,25(6):51-60.

[7] 陈宝明,张忠孝,毕德贵,等.天然气再燃降低NOx排放的热态工业试验研究[J].热能动力工程,2015,30(1):113-117,168-169.

CHEN Baoming,ZHANG Zhongxiao,BI Degui,et al. Hot industrial experimental research on reburning natural gas to reduce NOx emissions[J]. Thermal Energy and Power Engineering,2015,30(1):113-117,168-169.

[8] 陶晓华,张忠孝,陈国艳,等.天然气再燃还原NOx动力学模拟及试验研究[J].洁净煤技术,2006,12(3):67-70.

TAO Xiaohua,ZHANG Zhongxiao,CHEN Guoyan,et al. Kinetic simulation and experimental study of NOx reduction by natural gas reburning[J]. Clean Coal Technology,2006,12(3):67-70.

[9] 路建伟. 350 MW煤粉高炉煤气混燃锅炉燃烧数值模拟[D].北京:华北电力大学,2016.

[10] 王义德,孙巧群,王华山,等.链条炉沼气再燃还原氮氧化物数值模拟与优化[J].哈尔滨工业大学学报,2019,51(1):52-57.

WANG Yide,SUN Qiaoqun,WANG Huashan,et al. Numerical simulation and optimization of nitrogen oxide reduction by reburning of chain-grate furnace biogas[J]. Journal of Harbin Institute of Technology,2019,51(1):52-57.

[11] 李加护,王小涛,高硕,等.300 MW燃煤锅炉掺烧生物质燃气的数值模拟[J].动力工程学报,2020,40(6):440-446.

LI Jiahu,WANG Xiaotao,GAO Shuo,et al. Numerical simulation of a 300 MW coal-fired boiler blended with biomass gas[J]. Chinese Journal of Power Engineering,2020,40(6):440-446.

[12] 孟涛,邢小林,张杰,等.配风方式对燃煤锅炉掺烧污泥影响的数值模拟研究[J].洁净煤技术,2021,27(1):263-271.

MENG Tao,XING Xiaolin,ZHANG Jie,et al. Numerical simulation study on the influence of air distribution method on coal-fired boiler blending sludge[J]. Clean Coal Technology,2021,27(1):263-271.

[13] 李振山,陈登高,张志,等.生物质气化燃气耦合煤粉低氮燃烧的CFD数值模拟[J].中国电机工程学报,2018,38(7):2032-2045,2218.

LI Zhenshan,CHEN Denggao,ZHANG Zhi,et al. CFD numerical simulation of biomass gasification gas coupled with low-nitrogen combustion of pulverized coal[J]. Proceedings of the Chinese Society of Electrical Engineering,2018,38(7):2032-2045,2218.

[14] 赵世伟,刁润丽,胡雪梅,等.生物质气化耦合燃煤发电技术的应用[J].能源研究与利用,2019(5):47-50.

ZHAO Shiwei,DIAO Runli,HU Xuemei,et al. Application of biomass gasification coupled with coal-fired power generation technology[J]. Energy Research and Utilization,2019(5):47-50.

[15] 徐皓鹏,任少辉,邵敬爱,等.对冲锅炉生物质气与煤粉混燃模拟研究[J].洁净煤技术,2018,24(5):61-67.

XU Haopeng,REN Shaohui,SHAO Jing′ai,et al. Simulation study on co-combustion of biomass gas and pulverized coal in a hedged boiler[J].Clean Coal Technology,2018,24(5):61-67.

[16] 刘春元,罗永浩,张睿智,等.含焦油生物质气化气再燃还原NO的实验研究[J].上海理工大学学报,2014,36(5):502-506.

LIU Chunyuan,LUO Yonghao,ZHANG Ruizhi, et al. Experimental study on NO reduction by reburning of tar-containing biomass gas[J]. Journal of University of Shanghai for Science and Technology,2014,36(5):502-506.

[17] 蔡兴飞,王振翠.350 MW电站锅炉焦炉煤气再燃脱硝的数值模拟[J].节能,2020,39(9):45-48.

CAI Xingfei,WANG Zhencui. Numerical simulation of 350 MW power station boiler coke oven gas reburning and denitrification[J]. Energy Conservation,2020,39(9):45-48.

[18] ZHOU Jun,LIU Qian,ZHONG Wenqi,et al. Migration and transformation law of potassium in the combustion of biomass blended coal[J].Journal of Fuel Chemistry and Technology,2020,48(8):929-936.

[19] 张小桃,张卫东,慕昊良,等.600 MW机组燃煤锅炉耦合生物质气再燃污染物排放研究[J].热力发电,2021,50(6):26-32.

ZHANG Xiaotao,ZHANG Weidong,MU Haoliang,et al. Research on pollutant emission of 600 MW unit coal-fired boiler coupled with biomass gas reburning[J]. Thermal Power Generation,2021,50(6):26-32.

[20] 孙俊威. 600 MW超临界燃煤锅炉生物质气再燃的数值模拟[D].北京:华北电力大学,2012.

[21] 阎维平,鲁许鳌,沈冶等. 在超临界燃煤发电机组中整合秸秆气化发电方法:CN102010757A[P].2011-04-13.

[22] 刘三举,鲁许鳌,成松廷,等.四角切圆电站锅炉生物质气混燃的数值模拟[J].节能,2020,39(12):45-48.

LIU Sanju,LU Xuao,CHENG Songting,et al. Numerical simulation of biomass gas co-combustion in a tangentially rounded power station boiler[J].Energy Conservation,2020,39(12):45-48.

[23] 王春波,李伟.300 MW烟煤/高炉煤气混燃锅炉掺烧褐煤燃烧特性的数值模拟及经济性分析[J].动力工程学报,2013,33(6):413-418.

WANG Chunbo,LI Wei.Numerical simulation and economic analysis of combustion characteristics of a 300MW bituminous coal/blast furnace gas co-fired boiler with lignite blending[J].Chinese Journal of Power Engineering,2013,33(6):413-418.

[24] 蔡双晋.660 MW燃煤火电机组SCR烟气脱硝系统数值模拟[D].南昌:南昌大学,2018.

[25] 屈广林. 660 MW超超临界四墙切圆锅炉燃烧特性数值模拟[D].南昌:南昌大学,2018.

Numerical simulation on combustion of re-burning gas co-firing in a 660 MW coal-fired boiler

移动阅读

ZHANG Xiaotao,ZHANG Chengyu,LIU Haoming,et al.Numerical simulation on combustion of re-burning gas co-firing in a 660 MW coal-fired boiler[J].Clean Coal Technology,2022,28(3):72-81.