风幕代替中心筒的旋风分离器性能研究

0 引 言

旋风分离器能够依靠颗粒绕筒内壁旋转产生的离心力将固体颗粒从气固两相流中分离出来,结构简单、造价便宜,能在较高运行温度下保持较低阻力和较高分离效率,在循环流化床锅炉中应用较多。循环流化床锅炉运行过程中发生多起旋风分离器中心筒失效事故,包括旋风分离器中心筒形变、裂隙,甚至下移、脱落等,严重时会造成机组停运,经济损失较大。秦鹏伟[1]发现某厂300 MWe机组锅炉运行过程中出现上部压差偏低、旋风分离器出口温度偏高、床温偏高且均匀性较差等问题,研究发现中心筒向下移动并脱落导致上述问题。黄中等[2]发现某台50 MWe循环流化床锅炉存在飞灰含碳量高、运行床温高、烟气SO2浓度高、炉内物料浓度低等问题,原因在于中心筒出现多处裂隙。练纯青等[3]发现某台300 MWe循环流化床锅炉旋风分离器中心筒掉落及形变造成锅炉分离效率和炉膛上部压差降低,最终导致床温和分离器入口烟温升高。廖鹏等[4]研究了某循环流化床锅炉旋风分离器中心筒形变甚至掉落对运行的影响,认为中心筒运行温度过高且温度变化较大是中心筒事故的主要原因;可通过调整一、二次风量配比等措施防止旋风分离器中心筒发生变形、脱落。唐俊等[5]在燃料粒径分布及风量不变的条件下研究了某台非正常运行的300 MWe循环流化床锅炉的性能变化,发现旋风分离器中心筒下移是主要诱因。姚世伟等[6]报道了某台480 t/h循环流化床机组旋风分离器中心筒发生变形导致分离器出口飞灰含碳量升高,旋风分离器中心筒脱落,最终导致机组停运事故。

循环流化床锅炉旋风分离器中心筒失效事故会影响循环流化床锅炉正常运行,甚至导致机组停运等。为解决中心筒事故,秦鹏伟[1]针对分离器和中心筒在锅炉启停过程中收缩或膨胀速度不同产生应力的问题,提出了在机组启停过程中严格控制床温温升或温降速率来保护旋风分离器中心筒。黄中等[2]利用1Cr25Ni20材质的角钢对中心筒裂隙进行修补或整体更换中心筒以避免过长的拼接缝等。练纯青等[3]提出在中心筒与烟道接口位置采用双密封、支撑架加工成双面焊接结构等。以上措施虽能在一定程度上防止中心筒失效事故,但较复杂且无法从根本上解决问题。

鉴于此,提出了一种无中心筒旋风分离器,在原有中心筒位置处引入无尘新风形成风幕。将旋风分离器的中心筒用风幕代替,维持原有分离效率的同时,避免中心筒失效事故的发生,还可以通过改变风幕速度提高旋风分离器的分离效率和压降。通过冷态试验和CFD模拟研究无中心筒旋风分离器的分离性能,验证其可行性以及风幕对旋风分离器性能的影响规律。

1 试 验

1.1 研究对象

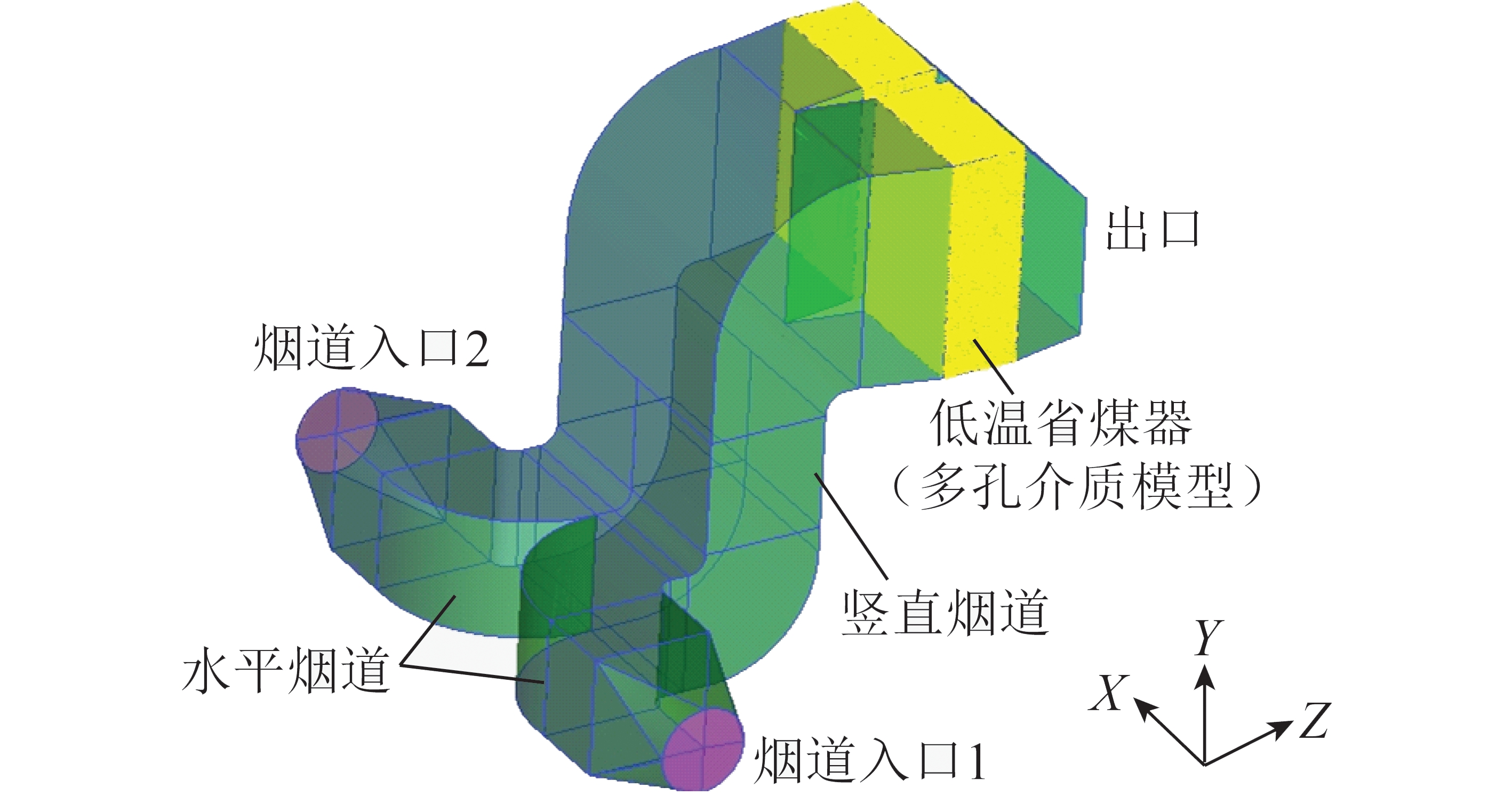

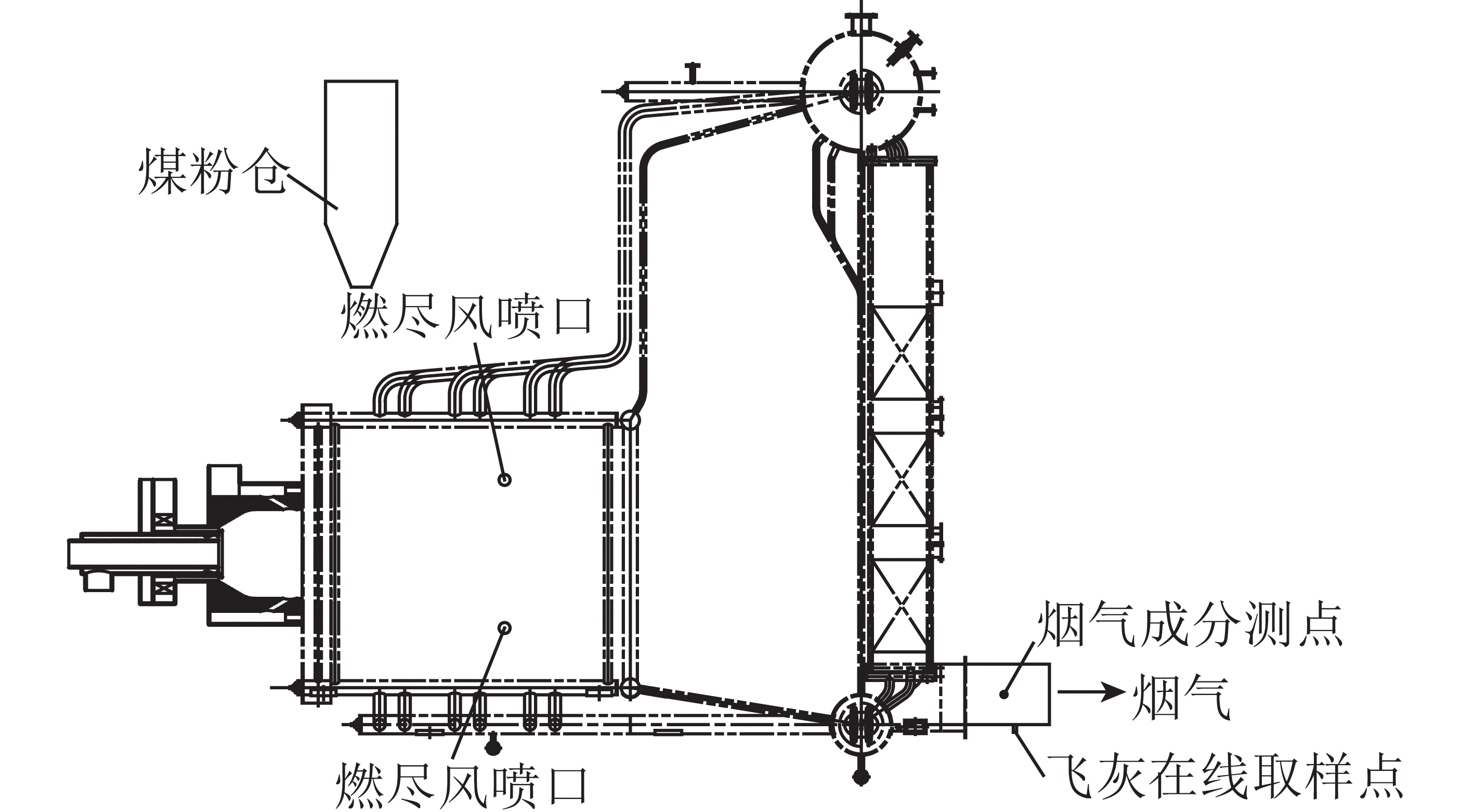

本文提出的无中心筒旋风分离器如图1所示。

图1 无中心筒旋风分离器风幕示意

Fig.1 Schematic diagram of air curtain of cyclone separator without vortex finder

使用三维建模软件对改造的无中心筒旋风分离器按照实际尺寸建立三维模型,使用网格划分软件对无中心筒旋风分离器的三维模型输出网格文件,进行数值模拟。

选取距离旋风分离器底部0.34 m位置处平面的切向速度作为网格独立性检验的依据,确定合理的网格数,结果如图2所示,其中r为所取平面中一点到中心的距离,R为所取平面的半径。综合考虑计算精度与计算速度,最终确定冷态试验台旋风分离器在数值模拟中网格数为13.23万个。旋风分离器网格划分如图3所示。

图2 网格独立性检验

Fig.2 Grid independence test

图3 三维模型网格划分

Fig.3 Mesh generation of 3D model

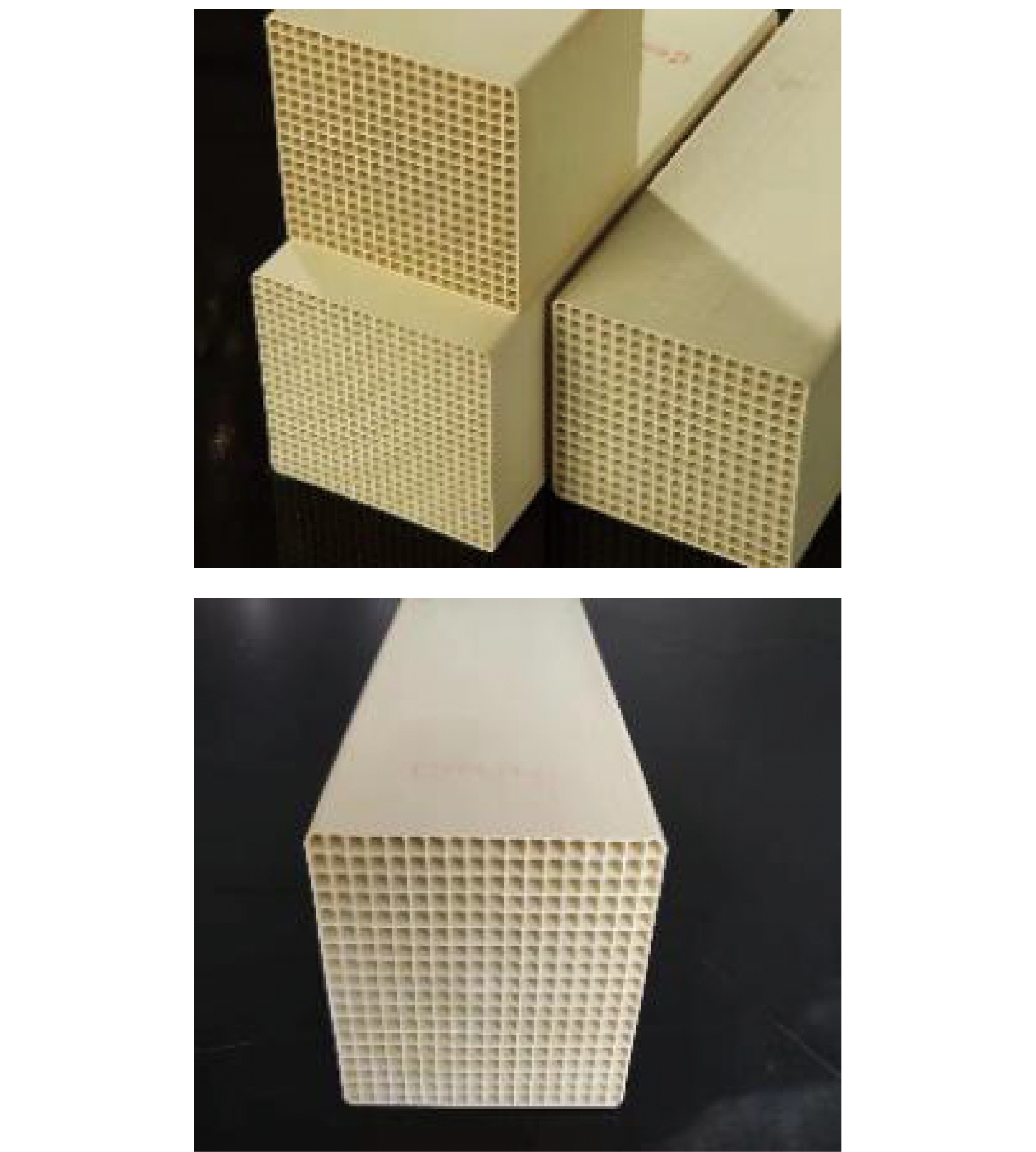

冷态试验台中旋风分离器的尺寸与模拟的旋风分离器尺寸相同,具体尺寸如图4所示。为了产生风幕,在无中心筒旋风分离器气体出口处使用了套筒结构。在最外层套筒开3个间隔120°的孔,用于通入无尘新风,详细构造如图5所示。

图4 无中心筒分离器尺寸

Fig.4 Dimensions of cyclone separator without vortex finder

图5 无中心筒旋风分离器结构

Fig.5 Structure of cyclone separator without vortex finder

1.2 研究方法

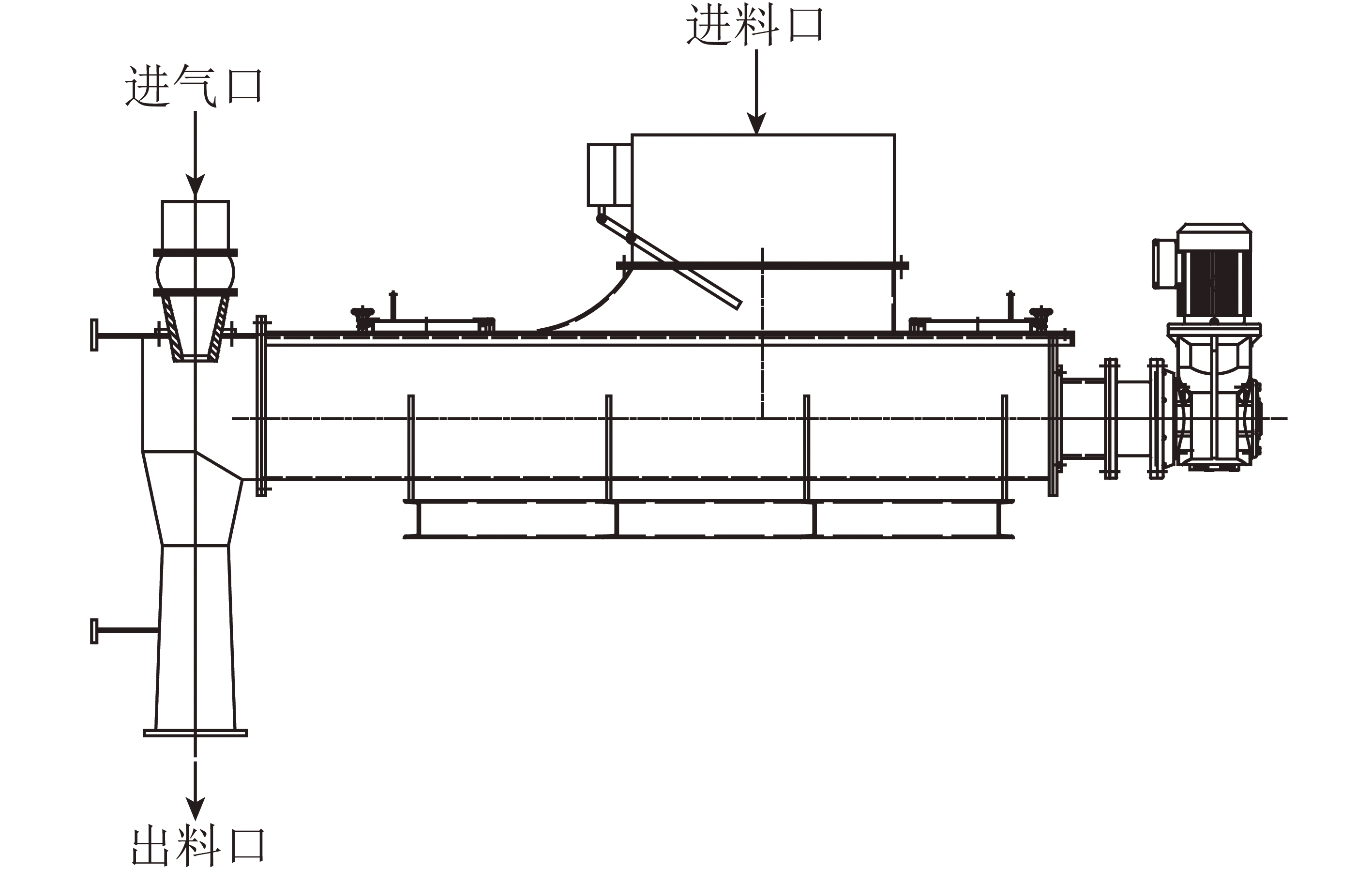

1.2.1 分离器冷态试验

对改造后的无中心筒旋风分离器进行冷态试验。试验系统主要由压缩空气供应系统、颗粒浓度测量系统、试验台本体组成[7](图6)。改造后的无中心筒旋风分离器安装在试验台本体上端。试验台本体提升管高度3.3 m、直径0.05 m,下降管高度2.1 m、直径0.02 m。

图6 试验装置

Fig.6 Experimental device

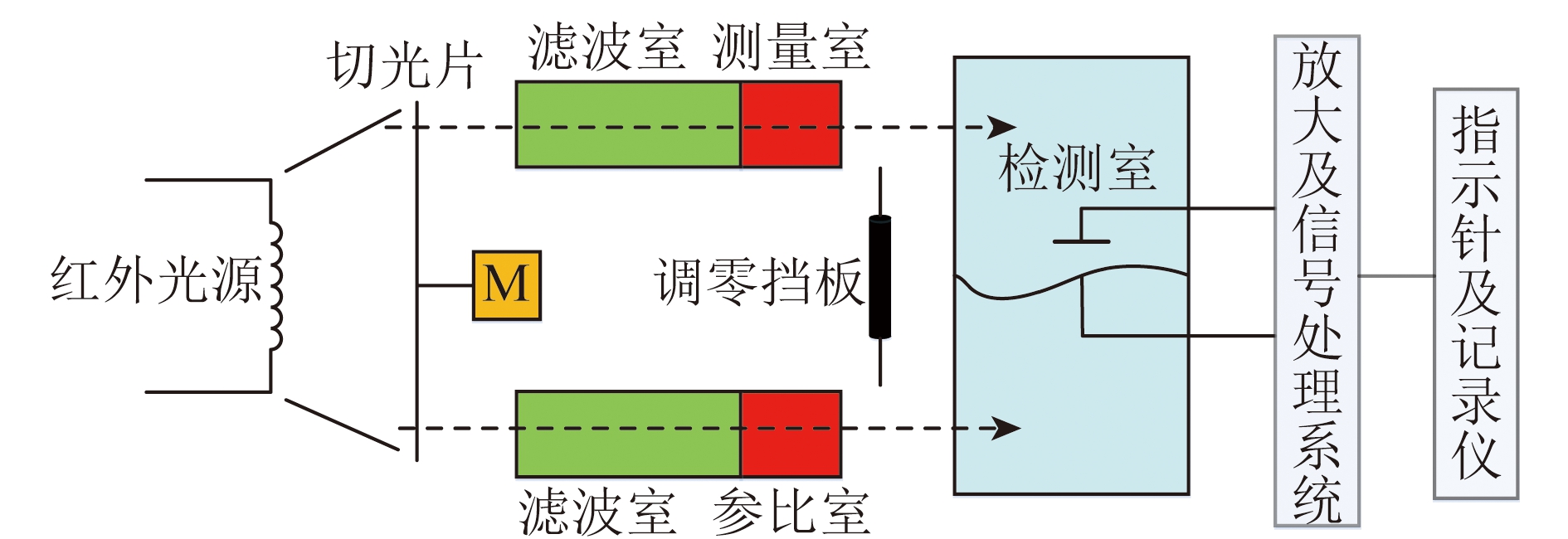

压缩空气供应系统依靠空气压缩机压缩空气,经过滤器与干燥器后将干燥、清洁的压缩空气储存至气体储罐中,用于试验台本体供气。供气时气量通过调节浮子流量计以及进气处空气压力进行控制。使用PC6M颗粒浓度测量仪[7]测量旋风分离器入口的颗粒浓度。测量仪主要构成如图7所示。其中光纤探针外径为4 mm,尺寸小,对流场的影响较小。

图7 颗粒浓度测量

Fig.7 Particle concentration measurement

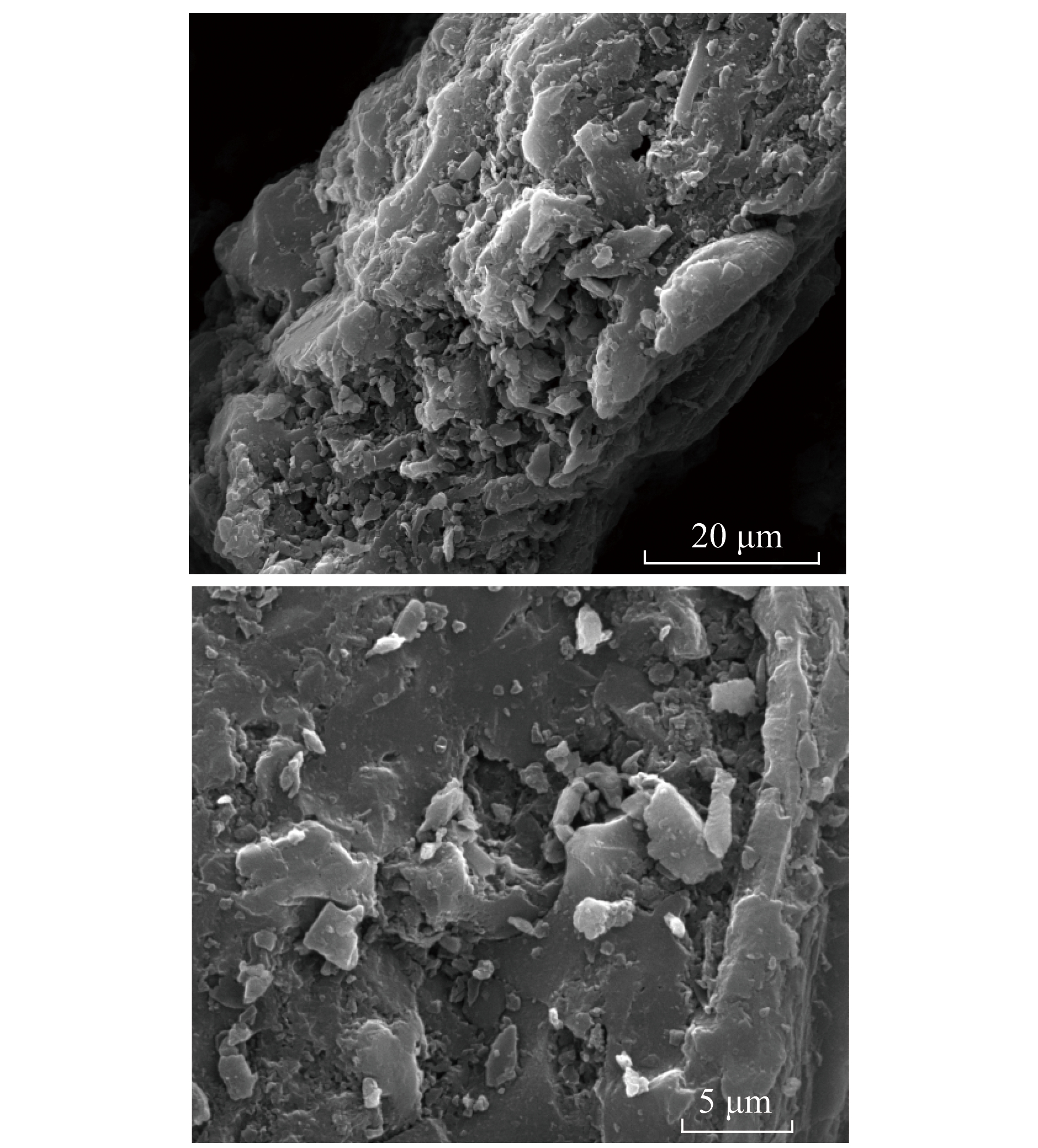

冷态试验物料为石英砂颗粒,密度为2 650 kg/m3。石英砂粒径分布如图8所示。

图8 石英砂粒径分布

Fig.8 Particle size distribution of quartz sand

冷态试验工况主要为旋风分离器入口流量8 m3/h时改变风幕流速以及无风幕时改变旋风分离器入口流量,具体见表1。冷态模拟工况与冷态试验工况相同。

表1 冷态试验工况

Table 1 Experimental condition of cold state experiment

冷态试验过程中需称量图6中气体出口处布袋内的颗粒质量Δm,分析布袋内捕集的石英砂的粒径分布。利用旋风分离器入口石英砂颗粒浓度计算一段时间(以10 min计)内进入旋风分离器的石英砂颗粒质量m,分离器入口石英砂颗粒浓度由颗粒浓度测量系统测量,具体计算公式为

(1)

式中,ε为入口处石英砂体积分数,%;qv为入口气体流量,m3/h;ρ为石英砂密度,kg/m3。

冷态试验分离效率ηe为

(2)

1.2.2 CFD模拟

气固两相流经过入口进入筒体,直线运动的两相流在曲面筒体的作用下做旋转运动。通常将旋风分离器内部旋转运动分为向下运动的外旋涡和向上的内旋涡,旋风分离器的内部流动是非常复杂的湍流,前人模拟研究发现雷诺应力模型(RSM)能更好地描述旋风分离器的内部流动,模拟结果与实际契合较好[8-17]。因此本文模拟的气相湍流模型采用雷诺应力模型。

模拟时在颗粒相设置中假设颗粒为规则球体,且运动轨迹受瞬时湍流速度的影响。颗粒在旋风分离器中的运动采用离散相模型(DPM)。

模型求解采用二阶迎风方程计算。主要边界条件设置为旋风分离器的入口、中心筒出口、排尘口。入口设置为速度入口,中心筒出口设置为完全流出口(outflow)。颗粒相边界设置如下:排尘口设置为捕捉(trap),中心筒出口设置为逃逸(escape),分离器内壁置为反弹(reflect),且取弹性系数为1。

模拟工况见表1,入口速度由入口流量计算得到。风幕速度分别为3、6、9、12 m/s,旋风分离器入口和风幕入口的通风温度均为27 ℃。

模拟发现粒径18 μm以上时,该旋风分离器的分离效率能达到100%。本次模拟中计算了粒径2、4、6、8、10、12、14、16、18 μm颗粒的分级分离效率。模拟中分级分离效率为ηx=t/n,其中ηx为不同粒径的分级分离效率;t为旋风分离器排尘口捕捉的颗粒数;n为模拟中追踪的总颗粒数。

本文计算模拟分离效率采用以下方法:将颗粒粒径分布划分为若干组,分别求出每组平均粒径的分级分离效率。每组的分级分离效率与该组的质量分数相乘再累加,得到模拟的总分离效率[15]。总分离效率计算公式为

ηs=∑ηxMx,

(3)

式中,ηs为模拟总分离效率,%;Mx为x组颗粒的质量分数,%。

2 结果与分析

2.1 模型验证

前人研究发现在其他条件不变的情况下,提高有中心筒的旋风分离器的入口速度,旋风分离器分离效率也会提高。黄兴华等[15]用Fluent计算了某个常规切向入口旋风分离器的分离性能,研究了入口速度变化对旋风分离器分离性能的影响规律,发现入口速度增大后其分离效率也增大,且增大到一定程度后对分离效率的影响效果变弱。

入口流量改变后,无中心筒的旋风分离器总分离效率的变化如图9所示。可知入口流量增加,入口速度增加,分离效率随之升高,这与常规旋风分离器的变化趋势相似。

图9 入口流量对无中心筒旋风分离器分离效率影响

Fig.9 Effect of inlet flow rate on separation efficiency of cyclone without vortex finder

将旋风分离器分离效率的冷态试验结果与CFD模拟结果进行对比,可以认为本文采用的CFD模拟较准确。

2.2 风幕对旋风分离器的影响

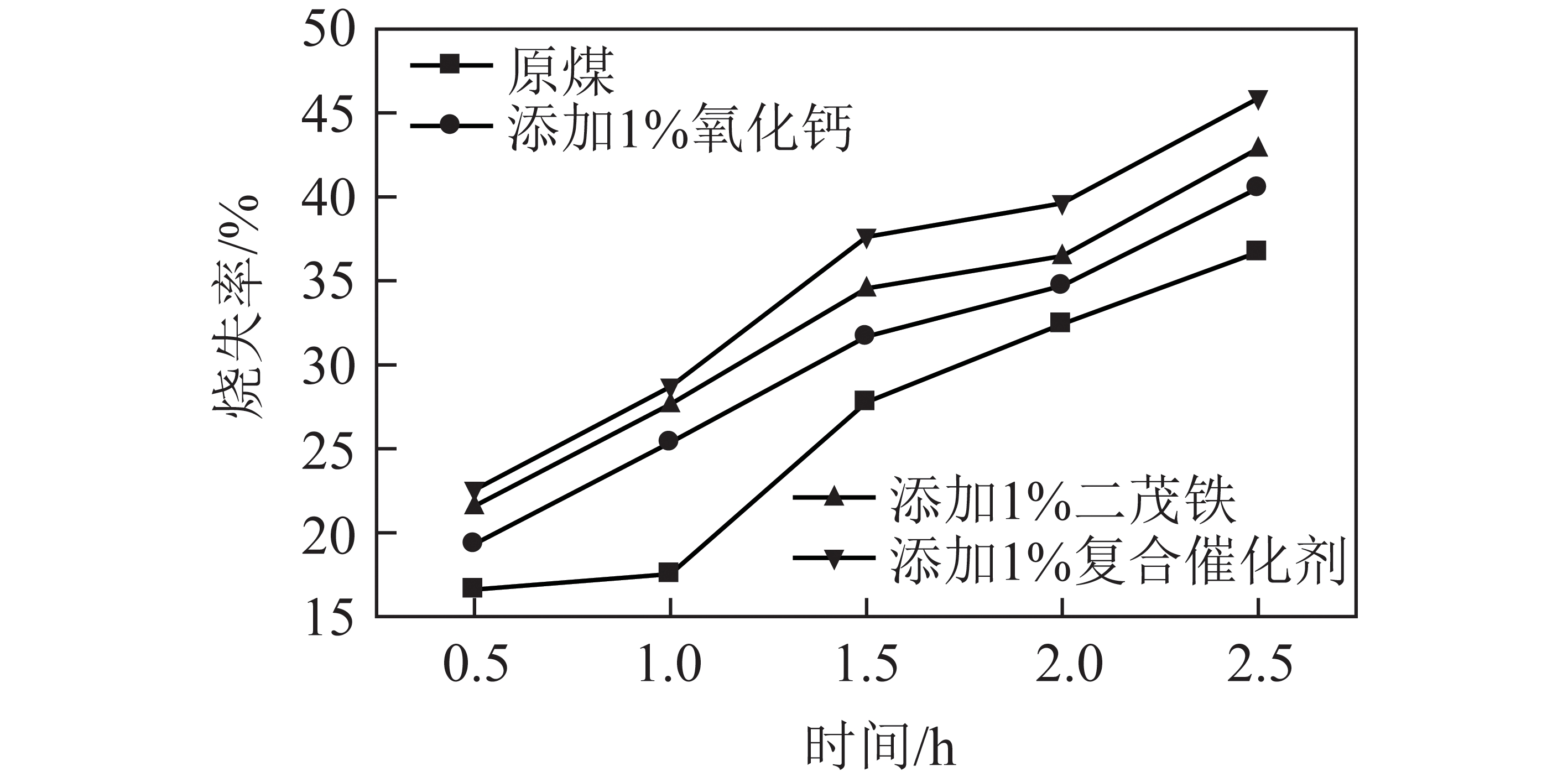

旋风分离器入口流量为8 m3/h时,研究了中心筒存在与脱落以及引入不同速度的风幕对于旋风分离器运行的影响。

2.2.1 分级分离效率

中心筒脱落以及通入不同速度的风幕工况下,不同粒径的分级分离效率如图10所示。

图10 中心筒脱落以及风幕速度对分级分离效率影响

Fig.10 Effect of vortex finder falling off and air curtain velocity on separation efficiency

由图10可知,中心筒脱落后对6 μm以下的颗粒影响较小;对6~12 μm颗粒影响较大,分级分离效率明显降低。中心筒脱落后,在原有中心筒位置处通入不同速度风幕可以提高分级分离效率,且对6 μm以下颗粒尤为明显,说明形成风幕能提高微小颗粒的分离能力,9 m/s风幕速度效果最好。

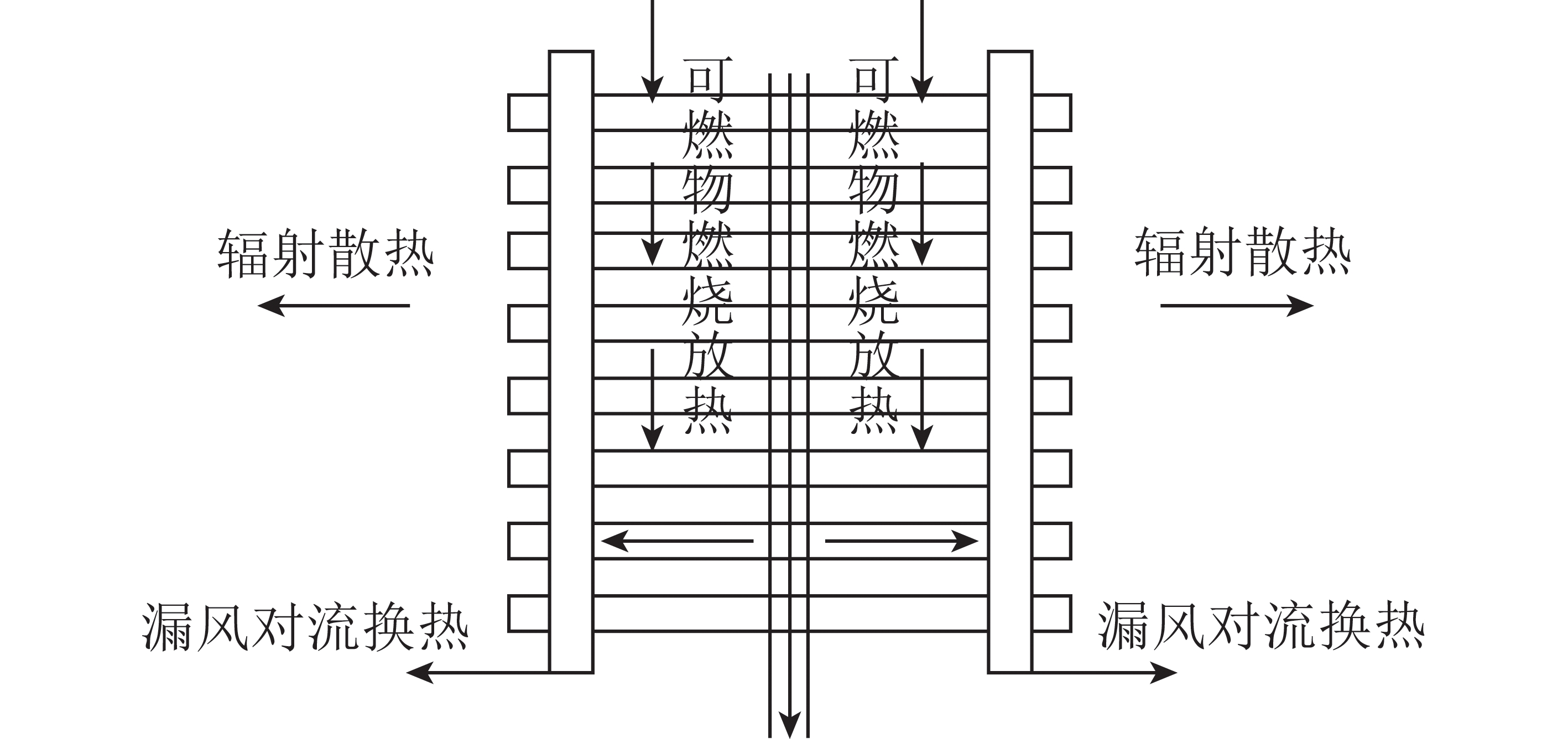

旋风分离器实际运行过程中存在顶灰环和短路流现象,会对旋风分离器的分离性能产生不良影响,而在原有中心筒位置形成的风幕能在一定程度上干扰顶灰环和短路流的形成,提高颗粒的分离效率。这与封跃鹏等[18]、薛现恒等[19]研究成果类似。封跃鹏等[18]利用Fluent研究在中心筒处引入二次气流对旋风分离器的影响,发现这股气流能抑制顶灰环和短路流的产生,提高分离效率。薛现恒等[19]模拟发现将旋风分离器中心筒改为套筒,且通入顶部风形成风幕可以阻断短路流的发生,提高旋风分离器的分离效率。

2.2.2 颗粒逃逸粒径分析

通过气体出口位置的布袋捕集从旋风分离器逃逸的颗粒,并对捕集的石英砂颗粒进行粒径分析,如图11所示。

图11 逃逸颗粒粒径分布

Fig.11 Particle size distribution of runaway particles

由图11可知,无中心筒时微小颗粒逃逸现象较严重,这是由于缺少中心筒束缚后,部分微小颗粒更易直接通过上升流进入旋风分离器气体出口。因此中心筒脱落后微小颗粒逃逸现象较严重。通入无尘新风形成风幕后能减少微小颗粒的逃逸。风幕速度为3 m/s时,较无中心筒时微小颗粒逃逸现象有所缓解,且风幕速度提高后对微小颗粒的捕集能力也相应提高。

2.2.3 总分离效率

中心筒存在、脱落以及中心筒脱落后通入不同速度风幕时对无中心筒旋流器分离效率的影响如图12所示。

由图12可知,中心筒脱落后,旋风分离器总分离效率降低,影响旋风分离器运行。向无中心筒的旋风分离器通风形成风幕后发现,无中心筒旋风分离器的总分离效率随着风幕速度的增加呈先升高后降低的趋势,存在一个最佳风幕速度,9 m/s时效果最好。

图12 风幕对无中心筒旋风分离器分离效率影响

Fig.12 Effect of air curtain on separation efficiency of cyclone without vortex finder

在原有中心筒位置通入无尘新风形成一层向下的风幕,能有效抑制短路流和制顶灰环的形成,因此适当增加风幕速度能提高分离效率。然而风幕速度增加到一定程度后,风幕影响范围变大,相当于增加了旋风分离器中心筒在旋风分离器筒体的插入深度[19],影响旋风分离器底部的流动,对颗粒产生强烈扰动,加剧旋风分离器底部颗粒的返混现象,对旋风分离器的分离效率产生负面影响。因此旋风分离器的分离效率会随着风幕速度的增加呈先升高后降低的变化趋势。

2.2.4 速度矢量分布

不同工况下产生风幕附近局部速度矢量分布模拟结果如图13所示。

图13 不同工况风幕附近局部速度矢量分布

Fig.13 Local velocity vector distribution near wind curtain under different conditions

由图13(a)可知,在旋风分离器中心筒脱落且无干扰风时,在靠近旋风分离器顶盖处有明显的短路流,使部分颗粒通过短路流直接逃逸,因此中心筒脱落后分离效率下降。在原有中心筒附近通入无尘新风后能够形成风幕(图13(b)~13(e)),在旋风分离器顶板下端形成一段风幕能有效减少短路流的发生,减少该位置附近颗粒的逃逸。此外,在原有中心筒位置处向下通入无尘新风能削弱部分携带颗粒的上升流,抑制上升流流出时携带颗粒,增强颗粒的分离作用,提高旋风分离器分离效率。

2.2.5 压降

旋风分离器的压降ΔP计算公式为

ΔP=Pin-Pout,

(4)

式中,Pin为分离器入口静压,Pa;Pout为分离器出口静压,Pa。

旋风分离器改造的压降变化如图14所示,可知中心筒脱落后旋风分离器的压降略降低,这是由于中心筒的存在会产生一定流通阻力,中心筒脱落后这部分阻力降低,这与洪喜生等[20]在1 089 t/h锅炉旋风分离器中心筒脱落前后得到的运行参数变化规律一致。在原有中心筒位置处通入无尘新风形成风幕后,旋风分离器压降升高,且压降随着风幕速度的增加而升高。通入无尘新风形成风幕后,旋风分离器内部平均速度随风幕速度的增加而增加,气流与旋风分离器内部壁面的摩擦加剧,导致旋风分离器压降升高;此外,通入无尘新风后会对原有流场产生扰动,因此旋风分离器的压降随风幕速度的增加而提高。带风幕的无中心筒旋风分离器的压降会随着风幕速度的增加而提高,因此进行相关改造时风幕速度并不是越高越好,需合理选择。

图14 旋风分离器改造压降变化

Fig.14 Pressure drop change of cyclone separator

3 结 论

1)旋风分离器中心筒脱落后,分离效率降低。对粒径小于6 μm的颗粒影响较小,而6~12 μm颗粒的分级分离效率明显降低。

2)中心筒脱落后,在原有中心筒位置处通入无尘新风形成风幕提高了旋风分离器的分离效率。分别通入3、6、9、12 m/s干扰风后分离效率先增加后减小,存在一个最佳风速9 m/s,此时与中心筒缺失的旋风分离器相比,分离效率提高了3.17%。

3)旋风分离器中心筒缺失后压降略降低,在中心筒原有位置处通入无尘新风形成风幕后能提高旋风分离器的压降,且压降随风幕速度的增加而提高。

4)带风幕的无中心筒旋风分离器改造相对简单、运行安全性较高,能从根本上避免旋风分离器中心筒下移、脱落以及变形等事故,提高旋风分离器的分离性能,为工业应用提供指导。

[1] 秦鹏伟. 300 MW CFB锅炉运行中存在的问题分析[J]. 现代工业经济和信息化,2015,5(17):57-59.

QIN Pengwei. Analysis of problems existing in operation of 300 MW CFB boiler[J]. Modern Industrial Economy and Informationization,2015,5(17):57-59.

[2] 黄中,肖平,江建忠,等. 旋风分离器中心筒筒体裂隙对分离效率的影响研究[J]. 电站系统工程,2012,28(1):16-18.

HUANG Zhong,XIAO Ping,JIANG Jianzhong. Study on the influence of cyclone separation efficiency with vortex cracks[J]. Power System Engineering,2012,28(1):16-18.

[3] 练纯青,陈浩,郑秀平. 300 MW CFB锅炉旋风分离器中心筒变形脱落问题分析[J]. 山东工业技术,2017(22):190.

LIAN Chunqing,CHEN Hao,ZHENG Xiuping. Analysis of deformation and shedding of center cylinder of cyclone separator for 300 MW CFB boiler[J]. Shandong Industrial Technology,2017(22):190.

[4] 廖鹏,张鸿,刘磊,等. 300 MW CFB锅炉旋风分离器中心筒脱落原因分析及预防措施[J]. 热力发电,2010,39(4):49-51.

LIAO Peng,ZHANG Hong,LIU Lei,et al. Cause analysis of central barrel drop-out from cyclonic separator of 300 MW CFB boiler and preventive measures thereof[J]. Thermal Power Generation,2010,39(4):49-51.

[5] 唐俊,邱建能,辛胜伟. 300 MW CFB锅炉旋风分离器中心筒下移问题分析及技改措施[J]. 电站系统工程,2011,27(4):26-28.

TANG Jun,QIU Jianneng,XIN Shengwei. Problems analysis and technical improvement about downward of central cylinder of cyclone for 300 MW CFB boiler[J]. Power System Engineering,2011,27(4):26-28.

[6] 姚世伟,赵俊平. 480 t/h循环流化床锅炉旋风分离器中心筒改造[J]. 科技创新导报,2012(21):109,111.

YAO Shiwei,ZHAO Junping. Modification of cyclone separator center cylinder of circulating fluidized bed boiler at 480 t/h[J]. Science and Technology Innovation Herald,2012(21):109,111.

[7] 郑秀平,袁东辉,孙世超,等.循环流化床锅炉效率可调旋风分离器数值模拟与试验研究[J].热力发电,2020,49(5):132-139.

ZHENG Xiuping,YUAN Donghui,SUN Shichao,et al. Numerical simulation and experimental study on efficiency adjustable cyclone separator of CFB boiler[J]. Thermal Power Generation,2020,49(5):132-139.

[8] 王斌,沈聪,王佳音,等. 旋风分离器内细颗粒浓度分布及运动分析[J]. 化工学报,2020,71(S2):201-209.

WANG Bin,SHEN Cong,WANG Jiayin,et al. Analysis on concentration distribution and trajectory of fine particles in cyclone separator[J]. CIESC Jorunal,2020,71(S2):201-209.

[9] 钱付平,章名耀. 底部加直管旋风分离器的性能预测[J]. 热能动力工程,2005,20(1):43-46,107.

QIAN Fuping,ZHANG Mingyao. Performance prediction of cyclone with straight tube at the bottom[J]. Journal of Engineering for Thermal Energy and Power,2005,20(1):43-46,107.

[10] 贾俊荣,刘枫. 横截面形状对旋风分离器性能影响的数值模拟[J]. 工业安全与环保,2012,38(4):16-18.

JIA Junrong,LIU Feng. Numerical simulation on performance of cyclone separator influenced by figure of cross section[J]. Industrial Safety and Environmental Production,2012,38(4):16-18.

[11] 王海刚,刘石. 不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J]. 热能动力工程,2003,18(4):337-342.

WANG Haigang,LIU Shi. Application and comparison of different turbulence models in the three-dimensional numerical simulation of cyclone separator[J]. Journal of Engineering for Thermal Energy and Power,2003,18(4):337-342.

[12] SLACK M D,PRASAD R O,et al. Advances in cyclone modeling using unstructured grids[J]. Chemical Engineering Research and Design,2000,78:1098-1104.

[13] 杨维旺,王燕云,于洪传. 叶片结构对轴流导叶式旋风分离器性能的影响分析[J]. 流体机械,2020,48(12):14-21.

YANG Weiwang,WANG Yanyun,YU Hongchuan. Analysis ofeffect of the blade structure on performance of an axial guide vane cyclone separator[J]. Fluid Machinery,2020,48(12):14-21.

[14] 孙亚权,冯静安,王卫兵,等. 新型高效低阻旋风分离器流场的数值分析[J]. 计算机仿真,2020,37(11):236-240.

SUN Yaquan,FENG Jing’an,WANG Weibing,et al. Numericalanalysis of flow field in new high efficiency and low resistance cyclone separator[J]. Computer Simulation,2020,37(11):236-240.

[15] 黄兴华,王道连,王如竹,等. 旋风分离器中气相流动特性及颗粒分离效率的数值研究[J]. 动力工程,2004,24(3):136-141.

HUANG Xinghua,WANG Daolian,WANG Ruzhu,et al. Numerical study of the gas-phase and collection efficiency in cyclone separator[J]. Power Engineering,2004,24(3):136-141.

[16] 杨仲卿,唐强,张力. 下排气旋风分离器结构优化研究[J]. 环境工程学报,2011,5(1):168-172.

YANG Zhongqing,TANG Qiang,ZHANG Li. Study on structural optimization of cyclone separator with downward exhaust gas[J]. Chinese Journal of Environmental Engineering,2011,5(1):168-172.

[17] 徐洋. 带直管的旋风分离器的数值模拟和设计研究[D].成都:西南石油大学,2016:57.

[18] 封跃鹏,姜大志. 带二次流的旋风除尘器[J]. 机械设计与制造,2008(10):224-225.

FENG Yuepeng,JIANG Dazhi. The cyclone separator with secondary flow[J]. Machinery Design & Manufacture,2008(10):224-225.

[19] 薛现恒,于英利,韩义,等. 基于空气深度分级燃烧的循环流化床旋风分离器改造数值模拟[J]. 热力发电,2019,48(6):58-64.

XUE Xianheng,YU Yingli,HAN Yi,et al. Numerical simulation on retrofitting of cyclone separator of a circulating fluidized bed applying deep air-staging combustion[J]. Thermal Power Generation,2019,48(6):58-64.

[20] 洪喜生,练纯青,郭俊.1 089 t/h循环流化床锅炉旋风分离器中心筒部分缺失运行分析[J].内蒙古电力技术,2017,35(4):24-27.

HONG Xisheng,LIAN Chunqing,GUO Jun.Operation analysis of central cylinder missing in cyclone separator of 1 089 t/h circulating fluidized bed boiler[J].Inner Mongolia Electric Power,2017,35(4):24-27.

Performance of cyclone separator replacing vortex finder with air curtain

SUN Shichao,ZHOU Zhengang,YUAN Donghui,et al.Performance of cyclone separator replacing vortex finder with air curtain[J].Clean Coal Technology,2022,28(4):183-190.