300 MW燃煤机组电除尘器内部极线裹灰关键影响因素

0 引 言

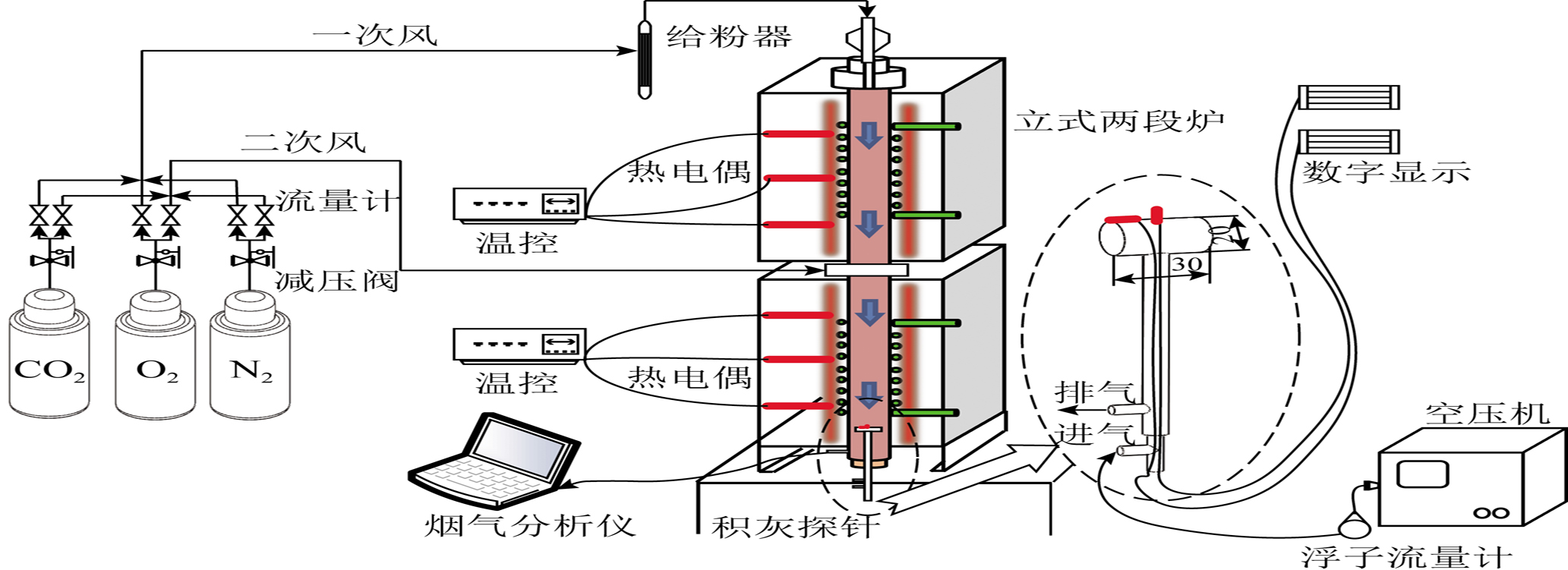

近年来,我国燃煤电厂污染物控制排放取得显著成效,并针对燃煤电厂污染物超低排放进行了大量研究与实践。当前,燃煤发电系统中电除尘器,尤其是低低温电除尘器已成治理颗粒物排放的主流技术之一。电除尘器原理主要是利用直流负高压使烟气等气体电离、产生电晕放电,进而使粉尘荷电,并在强电场力作用下,将粉尘从气体中分离出来。正常工作条件下,电除尘器颗粒去除效率高、工作温度范围广、耐腐蚀能力强[1-4]。电除尘器的性能主要受烟气成分、粉尘性质以及设备构造等因素影响。QI等[4]研究指出,烟气中SO3浓度会影响飞灰比电阻,SO3浓度增加会导致飞灰比电阻降低,电除尘器除尘效率增大;此外,SO3会显著降低飞灰表面张力,烟气中水蒸气易被吸附,导致飞灰内聚力增加,因此适当增加烟气中SO3含量有助于增强灰粒的团聚,提高电除尘器除尘效率。然而,王建峰等[5]研究发现,电厂脱硝装置氨逃逸浓度、烟气中SO3浓度和除尘器入口烟温波动会直接影响烟气中飞灰性质。同时SO3会与逃逸NH3反应生成硫酸铵和硫酸氢铵[6-9],硫酸氢铵等物质在特定烟温条件下会导致飞灰黏度增强,加剧电除尘器的极线积灰、板结。可见,烟气中水蒸气含量、SO3浓度[10-12]、氨浓度以及飞灰性质[13-14]等综合影响电除尘器运行特性。针对燃煤机组超低排放条件下电除尘器性能,有必要结合机组实际运行条件进行深入分析,以保证燃煤机组安全、高效、环保运行。

笔者以某电厂1台300 MW机组为研究对象,该机组电除尘器内部发生了严重的极线裹灰现象,结合机组运行特点及烟气特性,系统分析并揭示电除尘器极线裹灰形成的关键影响因素及其对电除尘器性能的影响,以期为燃煤机组电除尘器高效安全运行以及机组超低排放稳定运行提供借鉴。

1 电除尘器裹灰现象及取样分析方法

1.1 电除尘器结构及运行特性

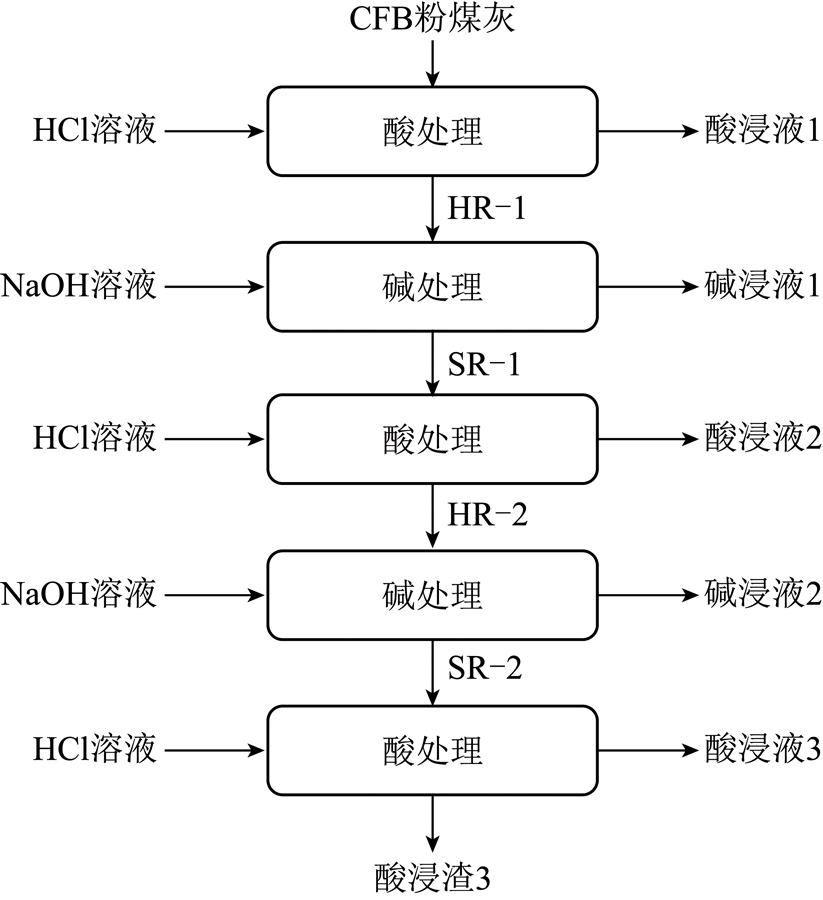

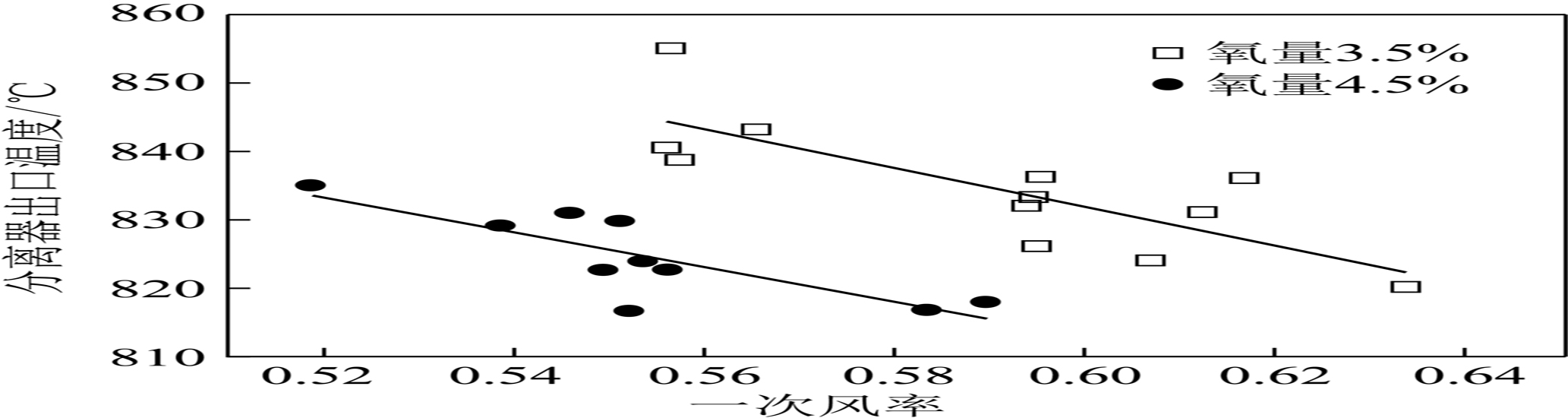

本文对某300 MW电厂3号机组电除尘器极线裹灰现象进行研究,该3号机组经改造后采用锅炉低氮燃烧和SCR催化剂层更换/再生进行脱硝提效,同时对3号机组电除尘器进行了除尘提效改造,改造后3号机组采用低低温电除尘器和湿式电除尘器。具体改造情况如下:原电除尘器为双室五电场电除尘器,设计的出口烟尘质量浓度<60 mg/m3,超低排放改造后电除尘器入口烟道上增加烟气冷却器,协同除尘的同时,节能效果明显。不同负荷下,烟气冷却器出口烟温基本在87~100 ℃,除尘器入口烟温控制在(90±5) ℃;日常运行及停机期间,烟气冷却器未发现泄漏问题,停机检修期间未发现烟气冷却器受热面破损、泄漏和明显积灰、腐蚀现象。3号机组布局如图1所示。

图1 3号机组布局示意

Fig.1 Schematic diagram layout of unit 3

此外,3号机组超低排放改造期间同步实施低氮燃烧改造,改造后锅炉出口NOx质量浓度控制在300 mg/m3以内,SCR出口NOx平均质量浓度控制在25 mg/m3以内。根据机组运行DCS参数统计,日常SCR出口NOx质量浓度在15~25 mg/m3,部分时段低至约10 mg/m3,存在过量喷氨风险。

1.2 电除尘器裹灰取样方法

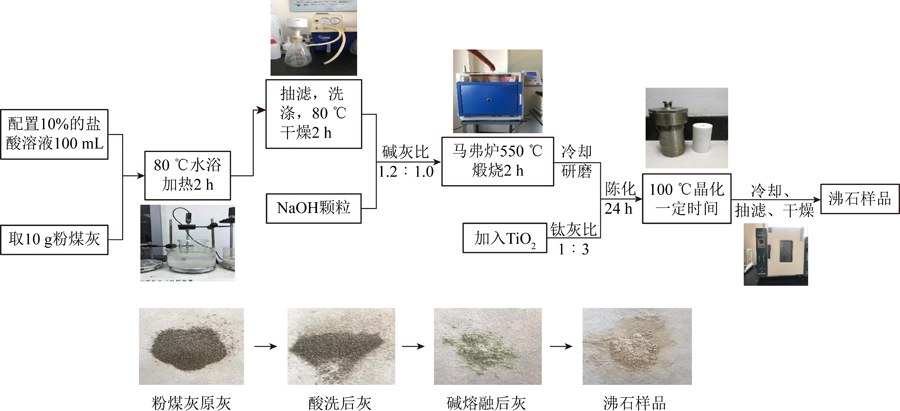

3号机组于2017年3月完成烟气中NOx、烟尘和SO2等污染物超低排放改造。2017年11月,机组停机检修期间发现电除尘器1、2电场极线裹灰严重,具体情况如图2所示。电除尘器清灰前,1电场、2电场阴极芒刺线和阳极板均出现较明显的积灰结垢现象,严重影响电除尘器性能及机组超低排放。

图2 电除尘内清灰前极板极线

Fig.2 Electrode line of electrode plate before cleaning

the dust inside the electric precipitator

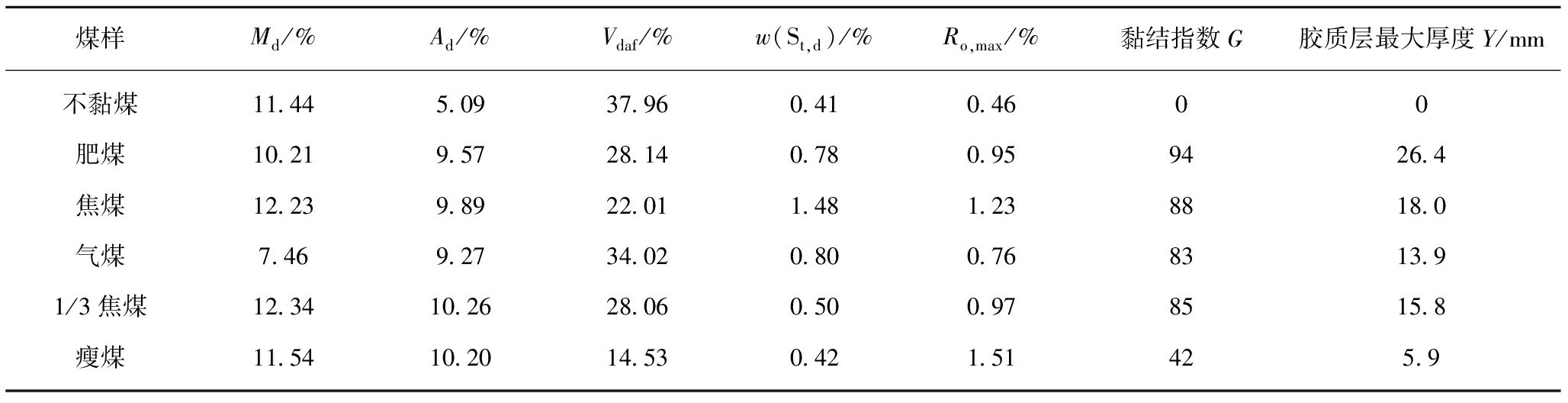

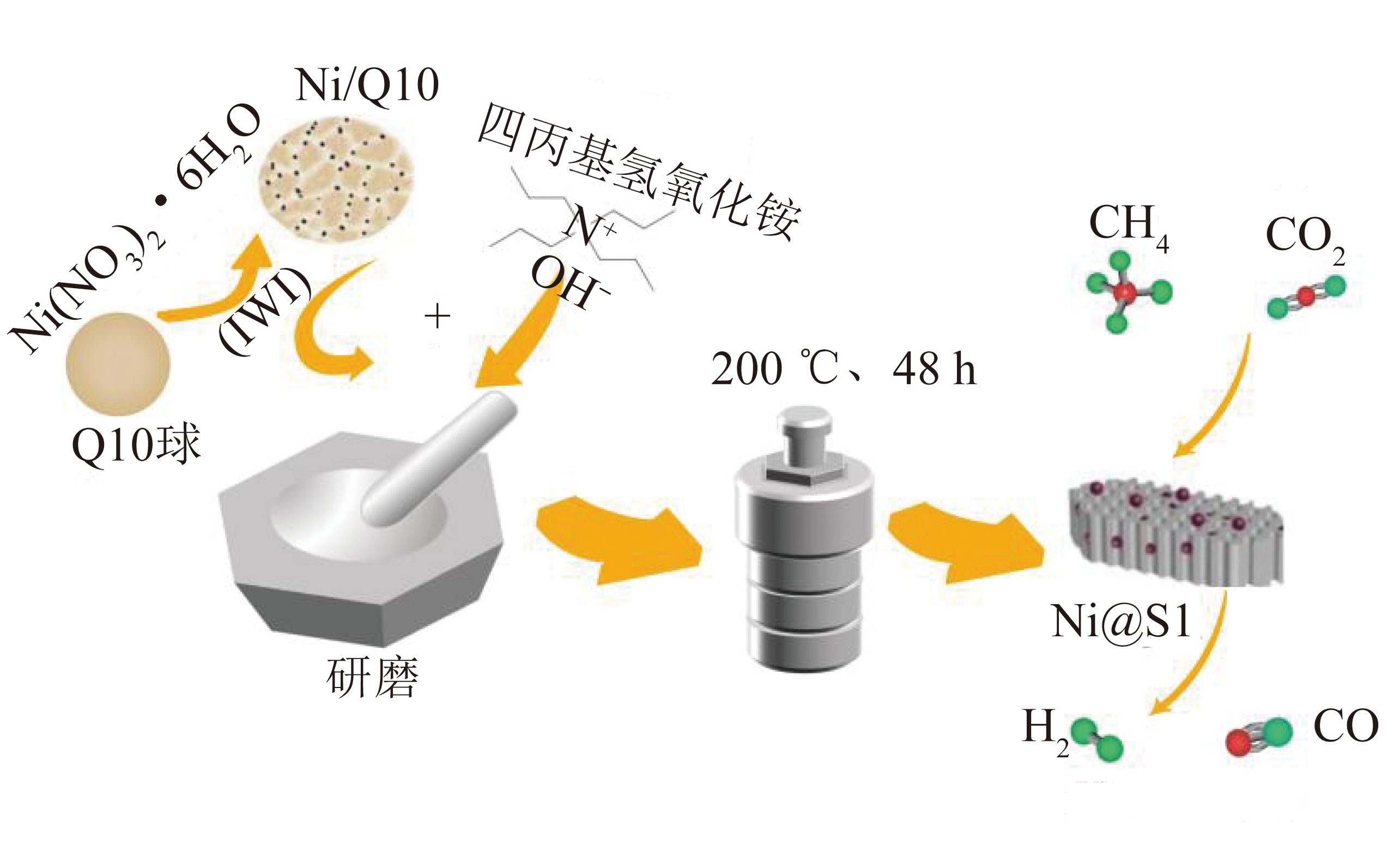

为分析3号机组电除尘器极线裹灰形成原因及裹灰对电除尘器性能的影响,在机组检修期间,采集3号机组省煤器灰斗、催化剂层顶部、空预器底部放灰孔、电除尘器阴极线、电除尘器各电场等位置的飞灰。为便于对比分析,在未发生裹灰的4号机组省煤器灰斗、空预器底部放灰孔、电除尘器第1、2电场相应位置也采集了飞灰样品。近年来,3、4号锅炉燃煤煤质接近。根据电厂入炉煤统计结果,目前电厂燃用煤种以印尼煤为主,占全年80%以上,其他还有神混、菲律宾煤、俄罗斯煤等少量配烧。3、4号机组电除尘器1、2电场灰样如图3所示。

图3 电除尘器电场灰样

Fig.3 Ash sample of the electric precipitator

1.3 灰分分析方法

采用热重分析仪(TGA)测量灰样品的含水率和烧失量,TGA将马弗炉和电子天平结合,马弗炉可在室温~1 000 ℃进行程序升温和控温,电子天平实时称量。开启仪器至称量状态,混匀样品,称量样品质量。含水率测量时应调节氮气流量升温至105 ℃干燥至恒重,关闭氮气;而烧失量则在空气状态下升温至1 000 ℃并灼烧至恒重。

采用Dionex ICS-1500型离子色谱仪(美国戴安)测量灰样品中可溶性离子含量,色谱条件:IonPac AG22阴离子保护柱(4 mm×50 mm) ,IonPac AS22分离柱( 4 mm×50 mm)。取一定量、粒度<0.2 μm灰样,在900 ℃马弗炉中灼烧2 h,将灰化产物完全转移至1 000 mL容量瓶,用蒸馏水定容至1 000 mL,待测。

飞灰样品灰成分分析采用9800XP型X射线荧光光谱仪(瑞士ARL公司),取混合试剂(Li2B4O7(67%) LiBO2(33%))和灰样品(105 ℃烘干1 h)于瓷坩埚中混合均匀,转入滴有4滴20%溴化锂溶液的铂-金坩埚内,使用自动熔样机熔融制备玻璃样片后,采用X射线荧光光谱仪测定样片。

采用粉尘比电阻测定仪(瑞柯FT-353)测量飞灰样品的比电阻为104~2×1013 Ω·m。使用激光粒度测定仪(赛恩斯LS230)测量粒度为0.04~100 μm。

2 电除尘器极线裹灰关键影响因素分析

2.1 灰分烧失量影响分析

3、4号机组飞灰样品含水率和烧失量结果如图4所示。由图4可知,3号机组自电除尘器2电场开始含水率和烧失量均逐渐上升,而至阴极线处陡然下降;4号机组灰样含水率以及烧失量变化无明显规律,可能与4号机组除尘器自2电场后取样点不足有关。分析3号机组电除尘器的阴极线和电除尘器1、2电场灰样,发现电除尘器极线灰样含水率及烧失量相对较低,这可能与阴极线上本身裹灰块状结构的干灰特性有关;而电除尘器1、2电场自身积灰与烟气冷却过程中含水率较高有关。对比发现3号机组电除尘器1、2电场含水率较高,这可能是由于3号机组之前出现了水冷壁爆管现象,导致停机期间吸收了较多水蒸气,黏附力增强,提高了颗粒团聚速率。可见电除尘器入口烟气水蒸气含量较高可能是导致3号机组电除尘器积灰严重的原因之一。

图4 样品含水率及样品烧失量

Fig.4 Water content and sample loss on ignition

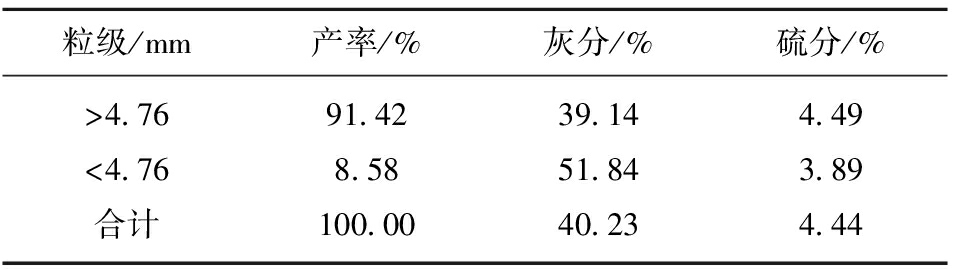

2.2 灰分可溶性离子质量分数影响分析

灰分样品中可溶性离子质量分数见表1。可知省煤器位置灰样中![]() 质量分数较低,且未发现含有

质量分数较低,且未发现含有![]() 这是由于锅炉省煤器位置烟气温度较高,且未喷氨;而锅炉排烟温度相对较高,空预器灰样中

这是由于锅炉省煤器位置烟气温度较高,且未喷氨;而锅炉排烟温度相对较高,空预器灰样中 质量分数未明显上升。随着烟气经烟冷器降温至烟气酸露点以下,电除尘器灰样中

质量分数未明显上升。随着烟气经烟冷器降温至烟气酸露点以下,电除尘器灰样中 质量分数明显上升,

质量分数明显上升,![]() 质量分数的增加与之前SCR过量喷氨有关,脱硝系统氨逃逸越高,飞灰中铵含量越高,就越容易形成硫酸氢铵等铵盐。对比3、4号机组电除尘器灰样结果可知,3号机组

质量分数的增加与之前SCR过量喷氨有关,脱硝系统氨逃逸越高,飞灰中铵含量越高,就越容易形成硫酸氢铵等铵盐。对比3、4号机组电除尘器灰样结果可知,3号机组 的质量分数高于4号机组,表明硫酸氢铵可能是导致3号机组积灰明显的重要原因。

的质量分数高于4号机组,表明硫酸氢铵可能是导致3号机组积灰明显的重要原因。

表1 样品可溶性离子质量分数

Table 1 Mass fraction of soluble ion in samples mg/g

2.3 灰成分影响分析

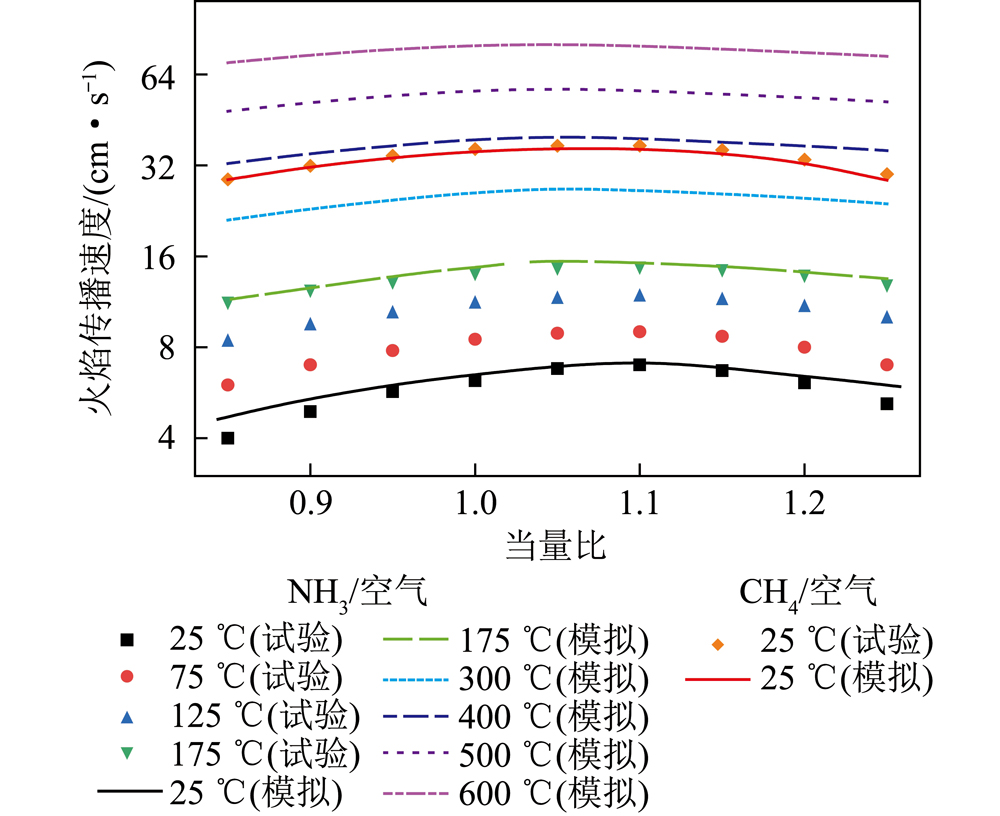

为进一步验证SO3及NH4HSO4等对飞灰黏性和极线裹灰的影响,对灰分样品成分进行分析,灰样中SO3含量如图5所示。可知3号机组灰样中SO3体积分数自省煤器灰斗、空预器至电除尘器1电场、2电场、4电场呈逐渐增大趋势,这与脱硝催化剂促进烟气中SO2转化,造成烟气中SO3体积分数上升有关。受空预器、烟冷器降温影响,烟气中部分SO3冷凝形成酸雾吸附到飞灰颗粒上,导致灰样中SO3体积分数上升。3号机组电除尘灰样中SO3体积分数整体高于4号机组,而SO3将与未反应的NH3及烟气中水蒸气反应生成硫酸铵和硫酸氢铵,进一步证明3号机组电除尘器积灰严重与硫酸氢铵含量较高密切相关。

图5 样品SO3含量

Fig.5 SO3 content of samples

上述研究表明,电除尘积灰严重主要与电除尘器入口烟气含水率以及硫酸氢铵含量有关,而生成硫酸氢铵的主要原因是SCR脱硝系统过量喷氨导致氨逃逸以及烟气中SO3含量过高。研究表明[3],SO3不仅易与NH3及水蒸气反应生成硫酸氢铵,还会影响飞灰性质。烟气中SO3体积分数增加,飞灰比电阻降低;此外,SO3体积分数增加会降低飞灰表面张力,烟气中水蒸气容易被吸附,飞灰内聚力增加,飞灰粒径增大。飞灰粒径及其比电阻直接影响电除尘器效率[4],因此进一步探究了飞灰粒径与比电阻变化规律,分析了其对电除尘器性能的影响。

2.4 灰样粒径分析

3、4号机组不同位置灰样的粒径分析结果见表2,可知3号机组电除尘器1电场、2电场灰样平均粒径、中位粒径均大于4号机组。3、4号机组各位置飞灰样品粒径占比分布如图6所示,可知3号机组1、2电场飞灰样品粒径大多数(90%)小于74 μm,而4号机组1电场飞灰粒径大多数小于28 μm。飞灰粒径增大与3号机组高SO3体积分数有关。3号机组省煤器灰样最粗,且自省煤器至电除尘器2电场灰样粒径呈下降趋势。灰样粒径减小,导致电除尘器除尘效率降低。

表2 灰样粒径分布

Table 2 Particle size distribution of ash samples

图6 样品粒径占比

Fig.6 Proportion of particle size of gray samples

2.5 灰样比电阻特性分析

电除尘器效率很大程度上取决于飞灰的电阻率。3、4号机组典型灰样的比电阻分析见表3,可知比电阻随温度升高先增大后减小,在120 ℃出现最大值。3号机组省煤器灰斗飞灰比电阻高于电除尘飞灰,这可能是由于电除尘器飞灰样品经过烟冷器降温后,SO3形成酸雾与飞灰作用改变了飞灰性质。3号机组飞灰比电阻略小于4号机组,通常一定量硫酸氢铵会降低飞灰比电阻,增强电除尘器的飞灰捕捉能力[15],但过量的硫酸氢铵会增加飞灰黏性引起电除尘器积灰,从而影响电除尘器荷电,导致除尘效率下降[16-17]。因此应综合考虑硫酸氢铵对电除尘器的影响。

表3 飞灰比电阻

Table 3 Specific resistance of fly ash Ω/cm

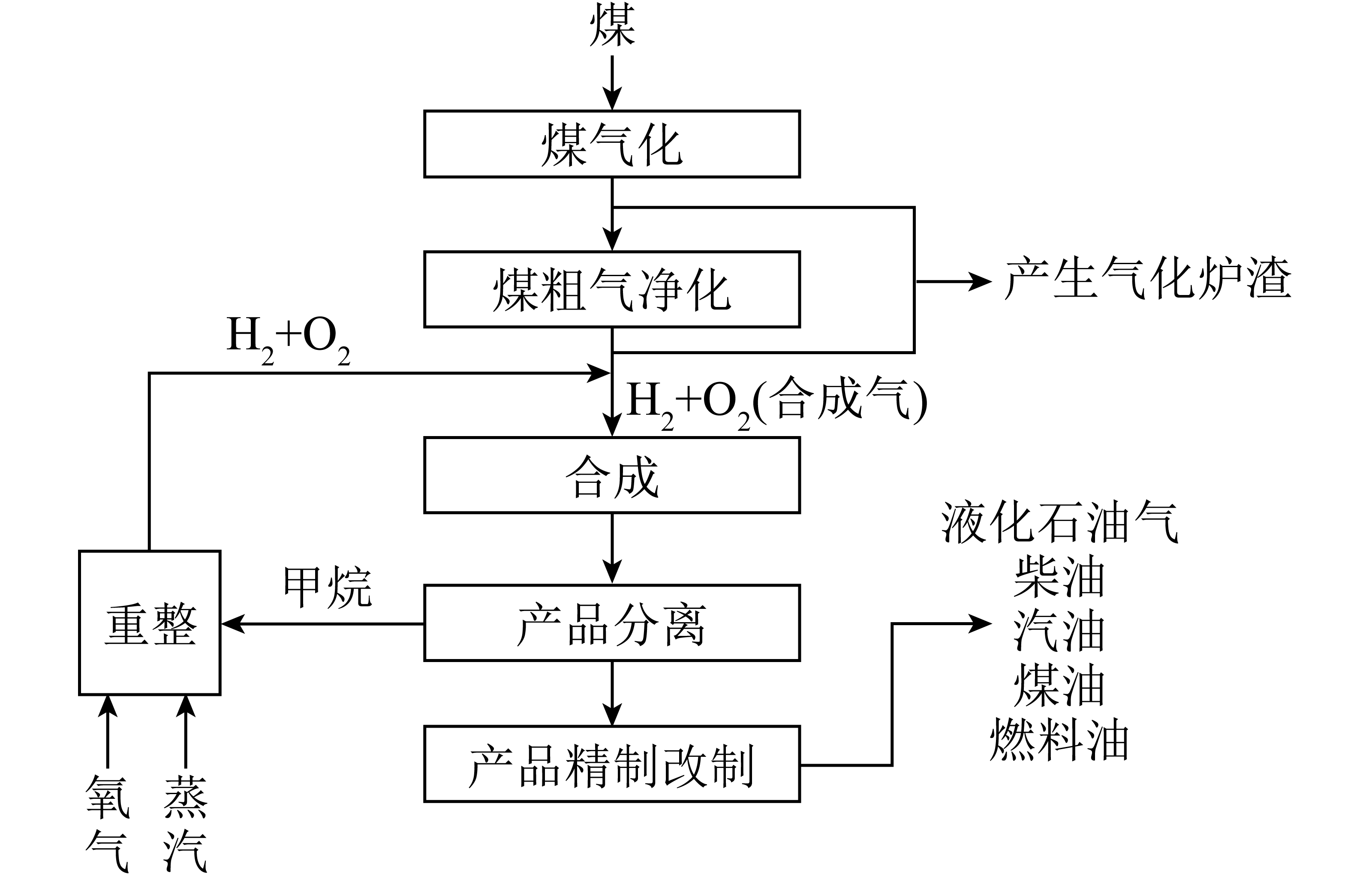

2.6 电除尘器极线裹灰形成过程

电除尘器极线裹灰的主要原因为:① 烟气中含水率过高导致灰分易附着于电除尘器极线上,引起电除尘器极线裹灰;② 烟气中硫酸氢铵含量增加的主要原因是SCR脱硝系统过量喷氨导致SCR脱硝系统下游烟气中氨含量增加;同时,烟气经过SCR脱硝后烟气中一部分SO2被氧化为SO3,加之烟气含水率较高,导致烟气中生成硫酸氢铵,主要反应过程如下:

NH3 H2O SO3![]() NH4HSO4。

NH4HSO4。

(1)

烟气中硫酸氢铵增加会改变灰成分的物理化学性质,黏性增大,易引起电除尘器积灰。硫酸氢铵热分解温度为308~419 ℃[18-19],3号机组超低排放采用低低温电除尘器改造后,电除尘器工作温度降低,硫酸氢铵一旦形成难以分解,加重电除尘器极线裹灰现象。

3 电除尘器极线裹灰抑制方法

低低温电除尘极线上裹灰形成原因与除尘器入口烟气湿度过大有关;同时,过高的SCR脱硝效率带来的氨逃逸及烟气中SO3反应生成硫酸氢铵,导致灰分粒径、比电阻等性质发生改变,黏度增大,降低除尘效率,进一步引起电除尘器积灰、板结严重。在超低排放条件下,为防止低低温电除尘器极线裹灰、板结现象发生,可考虑采用以下方法:

1)合理控制电除尘器入口烟气含水率及烟气温度。可适当提高电除尘器入口温度,避免水蒸气达到露点而凝结;同时优化锅炉运行方式,加强锅炉运行管理,减少锅炉受热面、烟冷器等泄漏事故,节能减排的同时考虑环保系统的运行异常风险。

2)合理控制SCR脱硝系统喷氨量。SCR脱硝系统过量喷氨导致烟气中氨逃逸量过高是硫酸氢铵生成的重要原因之一。因此,为防止硫酸氢铵生成,导致灰分性质发生改变,应严格控制SCR系统氨逃逸浓度,有条件的电厂可不定期监测灰分中含氨基团浓度,防止氨逃逸超标带来的问题。

3)有效控制烟气中SO3生成浓度。SO3含量过高会与烟气中水蒸气及氨气反应生成硫酸氢铵[16-18],因此,不仅要控制SCR系统氨逃逸浓度,还应采用有效手段控制烟气中SO3生成,如严格控制入炉煤硫分,尽量减少烟气中一次燃烧生成SO3以及SCR脱硝系统后的SO3二次催化生成,进而降低硫酸氢铵生成风险。

4 结 论

1)低低温电除尘器极线上裹灰样品的 含量明显偏高,灰样中SO3含量明显偏高。低低温电除尘器极线裹灰的主要原因是SCR脱硝系统逃逸氨与烟气中SO3反应生成硫酸氢铵,加之烟气温度偏低及含水率偏高,导致灰分易附着于电除尘器极线上,引起电除尘器极线裹灰,除尘效率下降。

含量明显偏高,灰样中SO3含量明显偏高。低低温电除尘器极线裹灰的主要原因是SCR脱硝系统逃逸氨与烟气中SO3反应生成硫酸氢铵,加之烟气温度偏低及含水率偏高,导致灰分易附着于电除尘器极线上,引起电除尘器极线裹灰,除尘效率下降。

2)低低温电除尘器的工作温度较低,烟气中硫酸氢铵一旦形成难以分解;同时硫酸氢铵会改变灰分性质,降低飞灰粒度,硫酸氢铵附着影响电除尘器荷电,导致电除尘效率下降,加剧了电除尘器极线裹灰现象发生。

3)为减少电除尘器裹灰、板结现象,必须合理控制电除尘器入口烟气温度及含水率;同时应严格控制入炉煤硫含量、SCR脱硝系统氨逃逸以及烟气中SO3生成浓度。

[1] SHANTHAKUMAR S,SINGH D N,PHADKE R C.Influence of flue gas conditioning on fly ash characteristics[J].Fuel,2008,87:3216-3222.

[2] 赵磊,周洪光. 超低排放燃煤火电机组湿式电除尘器细颗粒物脱除分析[J]. 中国电机工程学报,2016,36(2):468-473.

ZHAO Lei,ZHOU Hongguang. Particle removal efficiency analysis of WESP in an ultra low emission coal-fired power plant[J]. Proceedings of the Chinese Electrical Engineering,2016,36(2):468-473.

[3] 焦坤灵,陈向阳,别璇,等.SCR脱硝副产物硫酸氢铵特性研究:现状及发展[J].洁净煤技术,2021,27(1):108-124.

JIAO Kunling,CHEN Xiangyang,BIE Xuan,et al.Status and development for characteristic of ammonium bisulfate as a by-product of SCR denitrification[J].Clean Coal Technology,2021,27(1):108-124.

[4] QI Liqiang,YUAN Yongtao. Influence of SO3 in flue gas on electrostatic precipitability of high-alumina coal fly ash from a power plant in China[J]. Powder Technology,2013,245:163-167.

[5] 王建峰,胡妲,尤良洲,等.火电厂电除尘器内部积灰板结案例分析与对策[C]//《环境工程》2018年全国学术年会论文集(中册).北京:《环境工程》编辑部,2018:44-46.

[6] 马双忱,金鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010,39(8):12-17.

MA Shuangchen,JIN Xin,SUN Yunxue,et al. The formation mechanism of ammonium bisulfate in SCR flue gas denitrification process and control thereof[J]. Thermal Power Generation,2010,39(8):12-17.

[7] MENASHA J,DUNN-RANKIN D,MUZIO L,et al. Ammonium bisulfate formation temperature in a bench-scale single-channel air preheater[J]. Fuel,2011,90(7):2445-2453.

[8] MENASHA J,DUNN-RANKIN D,MUZIO L,et al. Ammonium bisulfate formation temperature in a bench-scale single-channel air preheater[J]. Fuel,2011,90(7):2445-2453.

[9] 唐潇,徐仁博,张发捷,等.SCR脱硝氨转化、吸附及飞灰氨脱除技术研究现状[J].洁净煤技术,2022,28(4):75-85.

TANG Xiao,XU Renbo,ZHANG Fajie,et al.Research status of SCR ammonia conversion,adsorption and ammonia removal technology from fly ash[J].Clean Coal Technology,2022,28(4):75-85.

[10] 尹子骏,苏胜,卿梦霞.一种典型钒钛系SCR催化剂SO3生成特性研究[J].化工学报,2021,72(5):2596-2603.

YIN Zijun,SU Sheng,QING Mengxia,et al. Study on SO3 formation characteristics of a typical vanadiumtitanium SCR catalyst[J]. CIESC Journal,2021,72(5):2596-2603.

[11] ZHENG C H,LIU X T,YAN P,et al. Measurement and predict-ion of fly ash resistivity over a wide range of temperature[J]. Fuel,2018,216:673-680.

[12] 侯大伟.燃煤电站SO3迁移转化特性试验分析[J].热力发电,2020,49(4):29-33.

HOU Dawei. Experimental study on SO3 transformation and migration characteristics in coal-fired power stations[J]. Thermal Power Generation,2020,49(4):29-33.

[13] HU J,LEI T,WANG Z,et al. Economic,environmental and social assessment of briquette fuel from agricultural residues in China:A study on flat die briquetting using corn stalk[J]. Energy,2014,64:557-566.

[14] YANG Z,ZHENG C,LI Q,et al. Fast evolution of sulfuric acid aerosol activated by external fields for enhanced emission control[J]. Environmental Science and Technology,2020,54(5):3022-3031.

[15] 邓悦. SCR脱硝过程中硫酸氢铵的形成机理与调控[D].保定:华北电力大学,2016.

[16] 尹子骏,苏胜,王中辉.燃煤烟气中SO3与NH4HSO4生成特性及其控制方法研究进展[J].化工进展,2021,40(4):2328-2337.

YIN Zijun,SU Sheng,WANG Zhonghui,et al. Research progress on the characteristics and control methods of SO3 and NH4HSO4 formation in coal-fired flue gas[J]. Chemical Industry and Engineering Progress,2021,40(4):2328-2337.

[17] VERANTH J M,SMITH K R,HUGGINS F,et al. Mossbauer spe-ctroscopy indicates that iron in an aluminosilicate glass phase is the source of the bioavailable iron from coal fly ash[J]. Chemical Research in Toxicology,2000,13(3):161-164.

[18] ANDERSON J O,THUNDIYIL J G,STOLBACH A. Clearing the air:A review of the effects of particulate matter air pollution on human health[J]. Journal of Medical Toxicology:Official Journal of the American College of Medical Toxicology,2011,8(2):166-175.

[19] 范芸珠,曹发海. 硫酸铵热分解反应动力学研究[J].高校化学工程学报,2011,25(2):341-346.

FAN Yunzhu,CAO Fahai. Thermal decomposition kinetics of ammonium sulfate[J]. Journal of Chemical Engineering of Chinese Universities,2011,25(2):341-346.

Research on the key influencing factors of ash wrapping of electrostatic precipitator in a 300 MW coal-fired unit

移动阅读

HUANG Jianxun,XIE Yuxian,WANG Lele,et al.Research on the key influencing factors of ash wrapping of electrostatic precipitator in a 300 MW coal-fired unit[J].Clean Coal Technology,2022,28(5):197-203.

及灰样中SO

及灰样中SO and SO

and SO