水汽集成式煤气化与合成气处理近零废水生成工艺研究

摘 要:为解决煤气化生产过程中废水排放对环境的污染问题,提出了水汽集成式煤气化与合成气处理近零废水生成工艺,针对典型的固定床、流化床和气流床气化技术特点提出了相应的技术重点和工艺路线。将煤气化与合成气处理工艺过程中的水与蒸汽物料流有机集成,使合成气洗涤水和冷凝液循环重复利用;同时对水中多种杂质进行综合管理,主要措施包括增设含盐/含尘水的提浓和浓缩液盐分结晶装置以解决水中含盐、含尘问题,采用有机溶剂吸收大分子有机物并回收有机物,将合成气冷凝液循环以促进水中氨转化成铵盐;采用合成气洗涤水、冷凝液蒸发生产含有杂质气体的水蒸气,用于气化炉和合成气变换反应所需的过热水蒸气并替代常规锅炉蒸汽,优化生产过程水的平衡,最终实现煤气化生产系统不排出或很少排出废水的目的。

关键词:煤气化;废水;冷凝液;洗涤水蒸发;含盐含尘水提浓;盐分结晶

0 引 言

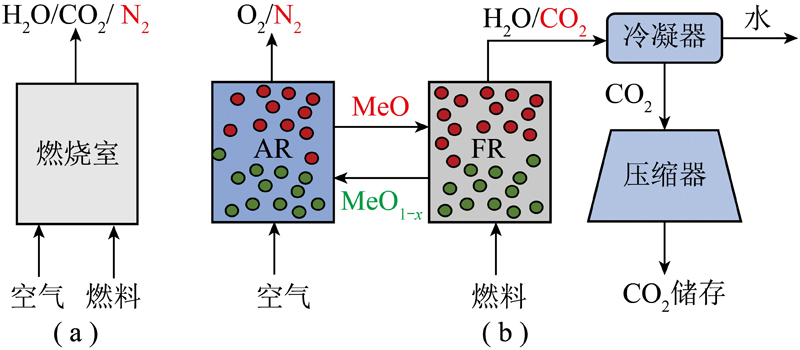

在气化炉的高温和一定压力条件下,煤中有机质与水蒸气经过综合气化反应转变为以H2和CO为主要组分的小分子气体混合物即合成气。鉴于气化炉特点和反应温度不同,可能有小部分煤有机质未彻底转化,在离开气化炉的粗合成气中含有一定浓度的较大分子质量有机物。另外,合成气中还包含固体粉尘及其他气体杂质,如卤素气体、氨、H2S以及汞蒸气等。合成气处理单元主要对来自气化炉的粗合成气进行降温、除尘、洗涤、冷却等处理,使合成气得到初步净化,之后再经过进一步的净化脱硫后供化工合成或燃烧发电等[1-2]。合成气处理过程生成了包括冷凝液和洗涤水的废水,且粗合成气中的杂质基本都转移到废水中。合成气废水的生成、积累、处理及排放是当代煤化工发展中的突出问题[3]。目前治理废水主要集中在废水生成后的处理,使其回收利用或尽可能无害排放。针对不同煤气化废水特性的多种处理技术已得到深入研究和广泛应用。蒋芹等[4]综述了含酚氨废水的萃取、脱酸、脱氨组合工艺的最新进展,分析了其在实际应用中的废水处理成本;钱宇等[5]对比分析了国内外不同煤气化高浓酚氨废水处理技术的优缺点和工业实施状况;刘伟道[6]分析了煤气化生产企业废水来源,通过工艺污水预处理,生产、生活污水预处理,合并处理进行废水治理;Donaldson等[7]利用流化床生化反应器工艺处理煤气化废水;滕科均等[8]将新技术概念引入煤气化废水处理领域,利用电催化氧化技术处理煤气化废水一级生化出水;马孟等[9]采用超滤-反渗透技术进行废水的深度处理。笔者基于煤炭气化与合成气净化研究,对目前广泛应用的煤气化技术提出了普适性和针对性的水/汽集成式工艺方案[10],目的在于减少或避免煤气化和合成气处理过程中的废水净生成量,解决目前煤气化工厂突出的合成气废水污染问题。

1 合成气废水中主要杂质处理

1.1 大分子有机物

煤气化过程中未完全转化的较大分子有机物可能存在于气化炉出口的合成气中。在煤气冷却和洗涤过程中,这些大分子有机物会随同其他杂质一起转移至冷凝液或洗涤水中。有机物在水中存在的形态可分为4种,比水轻浮于水面的轻质油、比水重沉于水底的重质焦油、溶解于水中的有机质以及有机物结晶体。前2种形态易与水分离,第3种形态中有机质部分与水互溶为一体,不易分离,但这3种形态的有机物都具备较好的流动性,能够在生产过程中进行有效控制;有机物结晶体(如萘、蒽等)在温度合适时从煤气中结晶出来,结晶可以在合成气流经的任何部位沉积,包括设备、管道、阀门内表面等,影响操作效果,甚至堵塞管道。

水汽集成式工艺的重要环节之一是选择有机物吸收溶剂,如柴油用于吸收合成气冷却过程中出现的大分子有机物,特别是有机物结晶体。将吸收溶剂喷入易产生结晶的合成气冷却器入口气流中,随合成气冷却出现的有机物结晶会被随行的溶剂吸收掉。有机物吸收溶剂可循环利用,可能产生的轻质油也与吸收溶剂一起作为继续循环溶剂的一部分。积累的轻质油和吸收的有机物排出系统后可作为副产物回收或燃料利用。

水汽集成式工艺中的水要循环再利用,因此水中高溶解度的有机物(如苯酚)含量增加。在主体冷凝液和洗涤水循环的同时,需要从循环回路中取出一小部分循环液,以保证循环水中各杂质浓度基本稳定。循环液排出比例以其中杂质不影响合成气的处理效果为宜。排出的循环液中溶解的有机物(如苯酚)浓度较高,可从水中回收苯酚等有机物。循环液送回收单元回收有机物,剩余液体返回生产系统继续循环使用。作为备用方案是将取出的部分循环液送气化炉高温区使有机物转化,沉淀的少量重质焦油在收集后也可经雾化送气化炉高温段燃烧转化。

1.2 固体悬浮物和矿物质无机盐

合成气洗涤过程中,合成气中所含的残留固体粉尘、卤素组分气体等洗涤至水中,添加碱可中和水中溶解的酸性气体生成溶于水的盐。另外,在熔渣型气化炉底部,熔渣被水淬冷,炉渣经过含水的渣锁斗进行减压排出气化炉。渣锁斗的水(灰水)中也可能含多种溶解无机盐,排出后由于浓度低,水量大,处理难度较大。

水汽集成工艺中,在合成气洗涤塔前设置含盐水浓缩器。将洗涤塔排出的含盐水和渣水系统排出的灰水送含盐水浓缩器,与来自除尘器的较高显热的合成气直接接触,合成气加热含盐水使其蒸发浓缩。蒸发的水蒸气进入合成气,残留液体中的盐和固体浓度提高。浓缩过程控制进入浓缩器的合成气与含盐水比例,使得含盐水中只有部分水蒸发,残留的液体量比原含盐水和含尘水的量减少,提高盐和固体浓度。提浓得到的含盐浓缩液送后续盐分结晶固化处理。

在合成气余热锅炉和除尘器之间设置盐分结晶器,部分来自余热锅炉的合成气经过结晶器。将含盐浓缩液送至结晶器,浓缩液被合成气加热、水分蒸发、盐分结晶、直至完全干燥。结晶器的主要目的是促进盐分晶体颗粒长大,使之更易于被除尘器过滤。干燥的盐分颗粒和固体粉尘被合成气带入干式除尘器,与合成气中原有粉尘一起被过滤元件过滤、收集,盐分和粉尘混合后排出过滤器系统。

1.3 氨气及溶解氨

合成气所含气体氨在合成气冷却或洗涤过程中溶解到水中,在现有的合成气处理流程中,煤气水中的含氨浓度不高,一般做法是对冷凝液、洗涤水进行汽提提取氨后进一步浓缩。在水汽集成式工艺中,含氨冷凝液反复循环使用,使冷凝液中的氨浓度提高。与此同时,将含氨的冷凝液与合成气接触,并与合成气中CO2通过以下反应生成铵盐。

反应在低温下得到促进,铵盐在冷凝液中积累,并趋近饱和。将最低温度级合成气冷却冷凝液排出系统,并进行深冷。由于铵盐溶解度在低温下下降,铵盐结晶析出,将结晶与溶液分离后,得到铵盐副产品,分离后的溶液则返回生产系统中。

2 水平衡策略

2.1 水与水蒸气输入的最小化

煤气化及合成气处理流程中包含多个水和水蒸气输入源,如原料煤含水、气化炉入口水蒸气、水煤气变换反应水蒸气、合成气洗涤塔及洗氨塔补充水、渣水系统补充水等。水汽集成工艺的基本原则是尽量降低或避免水源、汽源的输入量,主要实现方法是水的内部循环和再利用,如将洗氨水排水作为合成气洗涤水的补充水,合成气冷凝液作为熔渣渣水系统的补水等。

2.2 合成气洗涤冷凝液的再蒸发

常规煤气化和合成气处理过程中需输入洁净的水和水蒸气,排出含各种杂质的废水。在水汽集成式工艺流程中,实现了水的循环利用,将合成气的洗涤液、冷凝液再蒸发得到水蒸气,水蒸气过热后,送气化炉入口替代常规工艺中的锅炉蒸汽。洗涤液、冷凝液产生的水蒸气中可能含有有机物蒸汽、氨气及酸性气体如CO2和H2S等,水蒸气进入气化炉后,在氧化气氛的高温区有机物蒸气得到转化。水煤气变换需要补充过热水蒸气时,将由冷凝液产生的过热水蒸气经过氧化转化处理后也可替代常规的锅炉蒸汽,既直接消费了过程产生的冷凝液和洗涤液,也减少了外部水蒸气的输入。

洗涤液、冷凝液的蒸发通常有气水直接接触和间接加热2种形式。气水直接接触如同常规合成气洗涤时的蒸发过程,合成气冷凝液用于洗涤水补充水,合成气的显热直接加热蒸发洗涤水,蒸发的水蒸气与合成气一起离开洗涤塔,过热后的合成气进入水煤气变换反应器。进入洗涤塔的合成气温度直接决定了冷凝液蒸发量,通过调节余热锅炉出口合成气温度,可调整离开洗涤塔的水蒸气含量,使其满足水煤气变换反应器进口合成气中蒸汽与CO物质的量比例要求。

洗涤液、冷凝液蒸发方式为间接加热洗涤液、冷凝液使之蒸发产生水蒸气,其中又有2种典型情况。第一种情况是生产流程中合成气洗涤回路除需排出小部分洗涤水以保持循环水盐分外,没有过多的排水。生产过程中主要是合成气冷却时产生和积累的中小量级的冷凝液,此时需要蒸发多余的合成气冷凝液以帮助系统达到水平衡。离开气化炉的合成气中含水量较低时属于这种工况,如干粉气流床气化和空气流化床气化、空气固定床气化等。合成气冷凝液中不含盐分,但含有少量溶解的有机物、氨和一些酸性气体。在合成气显热较高时,将合成气冷凝液蒸发器与合成气余热锅炉结合,利用合成气显热加热冷凝液蒸发产生含一定杂质的水蒸气,水蒸气过热后直接送气化炉及水煤气变换反应器。另一种情况是合成气洗涤过程中,离开气化炉合成气水分高或由于合成气杂质原因需大量洗涤水,最终导致洗涤塔排出大量洗涤水,固定床纯氧气化过程属于此种情况。与合成气冷凝液不同,洗涤水中还可能含有盐分、悬浮物等多种杂质,需特种蒸发器将洗涤水蒸发。洗涤水量大且合成气显热不足以提供蒸发所需热量时,需要设置独立的洗涤水蒸发、过热装置,通过外部热源将洗涤水蒸发并过热得到含一定杂质的水蒸气,以供气化和变换反应使用。

2.3 气化反应和水煤气变换反应中的蒸汽消耗

煤气化过程的主要反应之一是碳与水蒸气反应生成CO与H2,反应消耗水蒸气。另在水煤气变换反应中,CO与水蒸气反应生成CO2和H2,也消耗水蒸气。水汽集成式工艺充分利用这2个消耗水蒸气反应的特点来实现整体过程水的优化平衡。

3 归一化的水汽集成式煤气化与合成气处理过程近零废水生成工艺流程

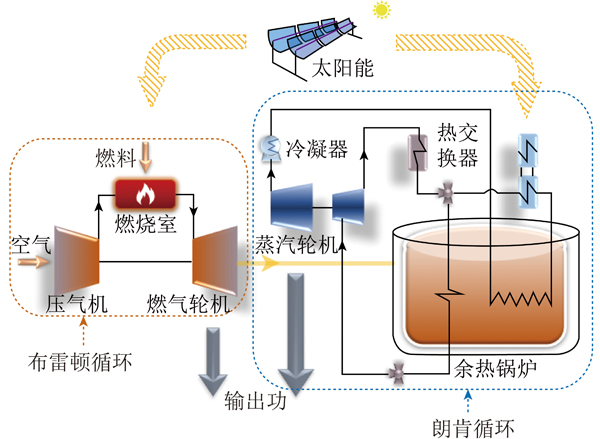

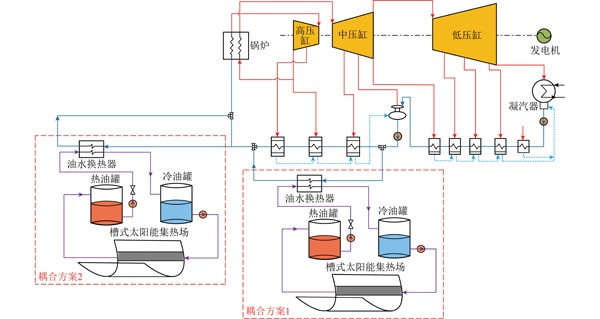

归一化的水汽集成式煤气化与合成气处理过程近零废水生成工艺流程如图1所示。在归一化水汽集成式煤气化与合成气处理流程中包括气化炉、熔渣水锁斗、粗合成气预洗涤器、洗涤液蒸发器等。其中洗涤液蒸发器、冷凝液蒸发及过热器、盐分结晶器、含盐水浓缩器、冷凝液循环回路、铵盐结晶与分离单元、有机物吸收溶剂循环回路等为新增部分。

图1 归一化水汽集成式煤气化与合成气处理近零废水生成工艺流程示意

Fig.1 Flowsheet of integration of water with steam in coal gasification and syngas treatment

将预先制备的煤料加入气化炉,氧化剂(空气或纯氧)与来自冷凝液蒸发器和洗涤水蒸发器的过热水蒸气同时进入气化炉,在高温和一定压力条件下,煤中绝大多数有机质经过综合气化反应转变成合成气。离开气化炉的合成气含有粉尘、分子质量较大的有机物以及其他杂质气体。温度较高的合成气先经过预洗涤器,之后依次进入余热锅炉、过热器、冷凝液蒸发器,使合成气降温并产生水蒸气。降温后的合成气再经过干式除尘器去除固体粉尘。在冷凝液蒸发器和除尘器之间设立浓缩液盐分结晶器,来自冷凝液蒸发器的部分合成气通过结晶器加热含盐浓缩液使得盐分结晶固化。合成气夹带固体盐分进入除尘器使盐分和粉尘一起过滤出来。部分合成气进入含盐水浓缩器,与来自合成气洗涤塔的含盐排放水和来自渣锁单元排放水接触进行含盐水提浓,之后进入合成气洗涤塔。洗涤塔顶部出口的合成气经过换热器过热,也可根据需要添加过热水蒸气后进入耐硫催化水煤气变换反应器。经过CO转换的合成气温度仍较高,在换热器中回收部分显热,在冷却器中合成气得到冷却,其所含大分子有机物和大部分氨随同水分一起冷却冷凝出来。低温合成气最后进入洗氨塔洗氨,经除氨的合成气送后续系统进一步净化和加工利用。气化炉底部的水淬冷渣经渣锁单元排出气化炉。

整个煤气化与合成气处理工艺中进行高度水汽集成,并形成6个主要的循环回路,且在相应回路中实现特定的功能。①合成气洗涤水回路与含盐含尘水浓缩固化;②淬冷熔渣锁斗循环水回路;③合成气冷凝液循环回路与铵盐制备;④大分子有机物处理与吸收溶剂循环回路;⑤合成气洗氨水回路;⑥冷凝液蒸发回路及洗涤水蒸发回路。

3.1 合成气洗涤水回路与含盐含尘水浓缩固化

与常规洗涤过程将合成气一次性洗涤、降温到位不同,在合成气洗涤塔前布置了一个含盐水浓缩器。利用合成气较高温度的显热将含盐水中大部分水分蒸发,提高了残留液体中的含盐或固体尘浓度,使最终含盐、含尘的液体流量尽量小。含盐水主要为来自洗涤塔底的外排水和气化炉底部渣锁单元的外排水,根据需要处理含盐水、含尘水量,控制进入含盐水浓缩器的合成气流量使含盐水达到设定的水分蒸发率。从含盐含尘水中蒸发的水分进入合成气,从浓缩器排出的含盐浓缩液送盐分结晶器作盐分固化处理。

经过含盐水浓缩器,合成气部分降温之后进入合成气洗涤塔进行饱和洗涤,合成气中的卤素(如氯)气体化合物及残留的粉尘等洗涤出来;合成气中可能含有的重质大分子有机物也转移到洗涤水中。洗涤塔排水含有多种溶解盐和固体粉尘,送含盐水浓缩器处理。

经过洗涤塔,合成气温度进一步降低,水蒸气含量达到饱和,这部分水蒸气正好用于下游的催化水煤气变换反应。合成气洗涤塔蒸发消耗的水主要来自合成气冷凝液。

从含盐水浓缩器排出的浓缩液泵送到设置在冷凝液蒸发器和除尘器之间的盐分结晶器,来自冷凝液蒸发器的部分合成气流经盐分结晶器,含盐水浓缩液被合成气加热、水分蒸发、盐分饱和结晶、直至完全干燥。干燥的盐分和粉尘随合成气进入除尘器,被过滤元件过滤后,盐分和粉尘混合排出过滤器系统。

3.2 淬冷熔渣锁斗循环水回路

在熔渣式气化炉底部设有熔渣水浴淬冷器,渣经渣锁单元排出气化炉。渣水单元的水循环部分排放并进行相应补充,以稳定循环水质。在水汽集成式流程中,渣水单元排出水送含盐水浓缩器提浓处理,而该单元循环水补充水主要来自合成气初级冷却冷凝液。

3.3 合成气冷凝液循环回路与铵盐制备

离开水煤气变换反应器的合成气在洗氨前经过多级换热器冷却,一般将冷却步骤分为初级、中间级和最后级冷却。在初级或中间级冷却器中,合成气显热可回收,最后级由循环冷却水冷却,尽量降低合成气温度。对无大分子有机物的生产过程,合成气的冷却分级设置主要以有效回收余热为主。在合成气初级冷却时开始出现水蒸气冷凝液,冷凝液温度较高,只溶解了少量的氨、CO2和H2S等气体,这部分冷凝液主要循环至合成气洗涤塔作为洗涤水补水,剩余部分则送气化炉淬冷熔渣的渣锁水回路作为补充水。洗氨塔前预洗氨用水也主要来自初级冷凝液。

在中间级冷却的冷凝液中溶解有较多氨气,由于冷凝液量相对较大,溶解氨浓度不高。将中间级冷凝液循环至初级冷却器入口与合成气接触,水和氨被蒸发进入合成气中,再经过初级冷却器后,这部分水被冷却作为初级冷却冷凝液的一部分,而蒸发出来的氨则由于温度原因大部分随合成气进入中间级冷却器,提高了离开中间级冷却器的合成气氨气含量。如此反复循环直至最后级冷凝液中氨含量趋近饱和。

在最后级冷却器过程中,冷却器的设计和布置要尽量保证合成气与冷凝液充分接触,低温促进了合成气中CO2与水中氨反应生成铵盐,铵盐浓度也因冷凝液循环而趋于饱和。将最后一级冷凝液取出后进行深冷,铵盐随溶解度下降而结晶。将分离出来的结晶作为副产品,而残留溶液则返回中间级冷凝液回路中。

对合成气中存在大分子有机物的生产过程,冷却分级还要考虑到大分子有机物冷凝因素。在合成气初级冷却时开始出现水蒸气冷凝液,控制冷却出口温度使其不产生有机物结晶,但可能有少量有机物溶解在水中。此时初级冷却器冷凝液主要作为合成气洗涤塔补充水和预洗氨用水。合成气进入中间级冷却,在此继续有水蒸气冷凝液生成,也是有机物主要冷凝过程,有机物结晶主要在此阶段出现。采用吸收溶剂吸收和收集有机物,特别是有机物结晶体。将分离后的中间级冷凝液循环至初级冷却器入口以提高循环冷凝液氨浓度和进入最后级冷却级的合成气中氨浓度。铵盐在最后级冷却过程中生成,最后级冷却冷凝液经过深冷结晶回收铵盐副产品,与铵盐分离的溶液送回中间级冷凝液循环回路。

3.4 大分子有机物处理与吸收溶剂循环回路

存在大分子有机物的合成气冷却过程中,大分子有机物随合成气冷却而冷凝或结晶析出。特别在中间级冷却过程中,有机物结晶的概率更高。为避免有机物结晶物沉积对设备和系统的影响,增设一个有机物吸收溶剂回路。有机物吸收溶剂如柴油主要被雾化喷入中间级冷却器的入口合成气气流中,合成气冷却过程中产生的有机物冷凝液和可能的结晶物被伴随的溶剂溶解吸收,在冷却器出口处溶剂与冷凝液静置分离,水上层溶剂经泵加压再循环至冷却器进口继续使用。有机物冷凝物中的轻质油部分比水轻,将与溶剂一起循环。根据溶剂液位控制,循环回路中积累的轻油和吸收物被送至有机物回收单元。

初级冷凝液的循环会提高有机物的溶解浓度,在线跟踪分析有机物的浓度,并通过排放一部分冷凝液以稳定有机物含量。排出的冷凝液送苯酚回收单元回收副产品,回收苯酚后的剩余水送回冷凝液循环回路;作为备用方案,也可将排出的冷凝液经雾化送气化炉高温区将苯酚转化。

3.5 合成气洗氨水回路

采用了冷凝液循环以提高氨浓度后,离开最后级冷却器的合成气中的氨气浓度比一般非循环操作时高,为此增加一级洗氨塔前的预洗氨。采用部分初级冷却冷凝液(含溶解氨较低)作为洗涤液与离开最后级冷却器的合成气接触,先将大部分氨洗出,再在洗氨塔完成精洗。

合成气洗氨可采用一级或二级洗涤,洗氨塔顶部可采用少量新鲜补充水或来自汽提塔的经气提的循环液作为洗涤水。二级洗涤设计较易实现以最少的新鲜水补充量达到最佳洗涤效果。洗氨塔塔顶一级为精洗,新鲜水补充到这一回路。这一级的排水送至中间洗涤回路,中间级洗氨水主要送合成气洗涤塔补充水。预洗氨级出水由于氨浓度较高,则送入中间级冷凝液循环回路。

3.6 冷凝液蒸发回路及洗涤水蒸发回路

冷凝液蒸发回路和洗涤水蒸发回路分别适用于2种不同的生产工况。只有中、小量合成气冷凝液的生产过程中,洗涤水回路没有水的积累,只是在变换反应器之后合成气冷却得到的冷凝液会持续积累。此时在余热锅炉之后增设冷凝液蒸发器和过热器,将多余的冷凝液送冷凝液蒸发器,合成气显热将冷凝液蒸发产生水蒸气,水蒸气进一步过热送气化炉入口和水煤气变换反应器入口。

在合成气洗涤塔出现大量洗涤水盈余的工况下,设置独立的洗涤水蒸发器。来自初洗涤塔的洗涤水在经过油水分离和水中有机物回收后,洗涤水中还可能含有盐分、悬浮物、有机物等多种杂质,将该洗涤回路盈余水送独立的洗涤液蒸发器进行蒸发和过热,生产的过热水蒸气直接送气化炉入口。根据需要,经过氧转化处理的水蒸气也可送水煤气变换反应器入口。

4 应用实例

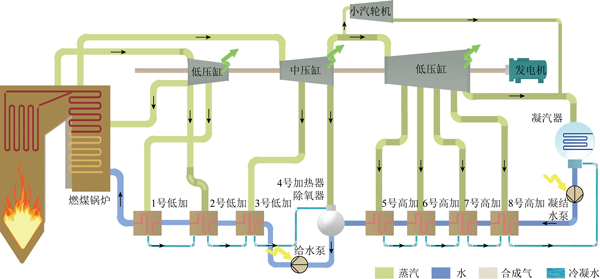

4.1 水汽集成式加压固定床气化与合成气处理近零废水生成工艺

固定床气化系统最主要的问题是生成大量含有机物废水。为解决这一问题,需要设置合成气洗涤水、冷凝液蒸发装置,并生产高压过热水蒸气供工艺自身使用。用于固定床气化的水汽集成式工艺流程示意如图2所示。合成气精洗涤塔出水和粗合成气冷却得到的冷凝液一起送粗合成气洗涤器作为洗涤水,离开粗合成气洗涤器的洗涤水先经过油水分离得到轻质油、重质焦油,再通过其他手段(如萃取等)提取溶解于水中且经济价值高的有机物组分。经处理的洗涤水仍可能含有矿物质、溶解的有机质、氨、酸性气体等,将洗涤水送加压洗涤水蒸发装置,在此洗涤水被加热生成高压过热水蒸气。直接蒸发的水蒸气中含有有机物蒸气和其他杂质气体,该水蒸气直接与纯氧一起进入气化炉。在进入固定床高温层后,水蒸气中的有机物将燃烧转化,对气化过程不产生负面影响。

图2 水汽集成式加压固定床纯氧煤气化与合成气处理近零废水生成工艺流程示意

Fig.2 Flowsheet of integration of water with steam in fixed bed gasification and syngas treatment

合成气洗涤水蒸发装置需要独立设计,采用外部能源加热洗涤水使之蒸发和过热。一种典型的方案是采用固体热介质的双筒式冷凝液蒸发器;在第一个反应桶燃烧段中,煤燃烧将循环固体颗粒升温,与燃烧烟气分离的高温固体进入第二反应桶即蒸发段,洗涤液被喷入蒸发段,快速蒸发成高温水蒸气离开蒸发段,蒸发过程使固体降温,将固体再循环至燃烧段中继续加热升温。向蒸发段出口的高温水蒸气加水进行温度调制,最后出口的水蒸气直接送气化炉入口。燃烧侧的烟气经床内脱硫、出口除尘和降温后排放。在洗涤液蒸发装置高温区通过加入适量的氧气可将有机物蒸气等氧化处理转化为CO2等。

在气化炉和合成气处理工艺中,原料煤带入水分、精洗涤补充水是除气化炉进口水蒸气之外的主要水来源。洗涤水蒸发后,当气化反应消耗水蒸气与原料煤带入水基本可比时,精洗涤塔洗涤补充水直接贡献于水的净增量。另一方面,离开精洗涤的合成气中水分低,需要添加大量过热水蒸气以满足变换反应所需的物质的量比要求。如果添加的水蒸气全部来自外部的锅炉蒸汽,整个气化至合成气处理过程会呈现盈水状态。为此,在水煤气变换反应器之后设置冷凝液蒸发器,利用合成气余热将冷凝液蒸发产生蒸汽并将水蒸气过热,该水蒸气加入到变换反应器的入口合成气中,不足的蒸汽部分由其他汽源补充。

洗涤水全部蒸发后,产生的水蒸气量大于气化炉所需蒸汽量,需要对多余的蒸汽进行处理。当蒸发器中经氧化处理后的水蒸气品质能够满足变换反应器要求时,将供给气化炉所需之外的水蒸气送变换反应器入口合成气中,可最大限度减少外来蒸汽的加入量。另一种方案是将多余的水蒸气冷却,得到的冷凝液用于精洗涤塔的洗涤补充水,可最大限度地减少外来新鲜水量。另外,必要时通过调节入炉煤含水可帮助实现整体煤气化和合成气处理过程水优化平衡,以实现近零水生成的目标。

4.2 水汽集成式流化床气化与合成气处理近零废水生成工艺

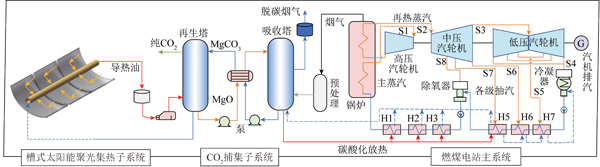

流化床气化炉的特点之一是气化炉出口合成气中可能含有少量大分子有机物,而这些有机物的存在可能造成合成气冷却设备操作困难。故设置有机物吸收溶剂循环回路,将循环溶剂喷入中间级冷却器入口,沿冷却过程产生的结晶体被溶剂溶解吸收。在后续的气液分离器中,溶剂与可能产生的轻质油一起浮于水面,经分离后继续循环,多余的溶剂则排出系统进行有机物组分回收。根据合成气中大分子有机物分布特点,可将部分吸收溶剂喷入初级冷却器或最后级冷却器入口,同时将相应的气液分离器中分离出的水上物汇集后继续循环。用于流化床气化炉的典型水汽集成式工艺流程示意如图3所示。

图3 水汽集成式流化床煤气化与合成气处理近零废水生成工艺流程示意

Fig.3 Flowsheet of integration of water with steam in fluidized bed gasification and syngas treatment

来自余热锅炉的合成气经过冷凝液蒸发器、盐分结晶器后进干式除尘器除尘,然后进入含盐水浓缩器提浓含盐水,之后进入洗涤塔洗涤。将洗涤塔含盐水排放部分送浓缩器提浓,将浓缩液送盐分结晶器干燥结晶,结晶盐随合成气中粉尘一起被除尘器过滤后排出系统。在实际操作中,当洗涤塔排水量不是很大时,可将含盐水经过浓缩器旁路直接去结晶器,也可以旁路结晶器直接喷入干式除尘器入口合成气中进行蒸发干燥。

离开变换反应器的合成气经历三级换热、冷却,即初级、中间级和最后级。初级冷却的冷凝液用于合成气洗涤塔补充水、洗氨塔预洗氨用水和冷凝液蒸发器供水。在中间级冷却器后的气液分离器中,将与水上溶剂和轻质油分离后的冷凝液进行循环,以提高冷凝液中氨浓度。中间级冷凝液循环方式也可采用将中间级冷凝液循环至初级冷却器出口,进入气液分离器前,将冷凝液雾化后与合成气接触,由于冷凝液升温,水中的溶解氨蒸发,而冷凝液的绝大部分则并入初级冷凝液中,提高了进入中间级和最后级冷却器的合成气中氨浓度。在最后级冷却器的低温条件下,溶解氨与CO2和水反应生成铵盐。由于中间级冷凝液的反复循环,最后级冷凝液中铵盐积累并趋近饱和。将最后级冷凝液排出系统后送深冷,由于铵盐溶解度降低,铵盐结晶析出作为副产品,与结晶体分离的残留液返回中间级循环液回路。作为备用方案,在不需要铵盐副产品时,将含氨和铵盐浓度较高的最终级冷凝液加压送流化床气化炉高温区,可使氨转化。

冷凝液持续循环,以苯酚为代表的溶解有机物浓度提高,取出小部分循环冷凝液送苯酚回收单元回收苯酚,回收后剩余溶液送回冷凝液循环回路;也可将取出的冷凝液送气化炉高温段将苯酚转化,由此避免循环液中苯酚的积累。

流化床空气气化过程产生的合成气冷凝液较少,且在整个工艺流程中只有在洗氨塔顶部补充新鲜水以保证高效除氨。通过煤气化反应和水煤气变换反应过程对水蒸气的消耗可基本满足水平衡需要,即实现最终近零废水生成。

对于纯氧气化的流化床气化过程,气化炉需要较高的水蒸气与氧气混合比例入炉,合成气洗涤水、冷凝液产生量也比空气气化高很多,仅靠气化和水煤气变换反应对水蒸气的消耗不足以实现水平衡,需设置冷凝液蒸发器。由于蒸发的冷凝液的量较小,且合成气显热有可能提供蒸发需要的能量,因此,在合成气余热锅炉位置增加一段专门用于冷凝液蒸发的蒸发段和过热段,由冷凝液产生的过热水蒸气主要供给气化炉所需的水蒸气替代外来常规水蒸气,也可直接供给变换反应器入口合成气中所需增补的过热水蒸气。

4.3 水汽集成式气流床气化与合成气处理近零废水生成工艺

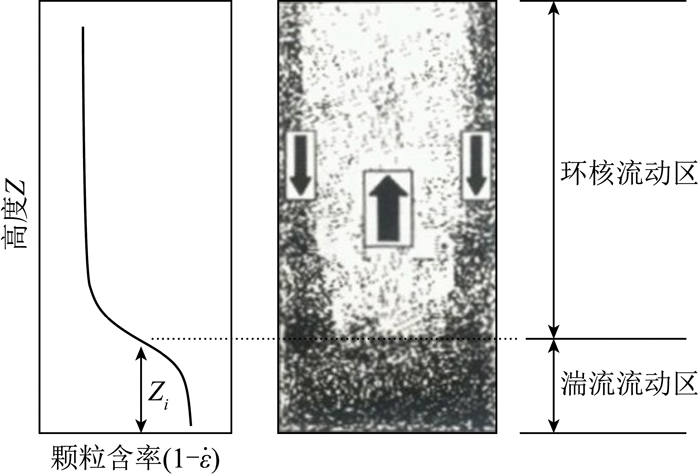

气流床气化炉产生的合成气中几乎不含大分子有机物,因此在合成气的冷凝液中含有很少的有机物成分。而气流床气化炉的一个重要特点是气化炉底部熔渣的水淬冷以及相应的渣锁单元。渣锁单元有水循环,循环水中含有细灰颗粒以及可能来自熔渣的多种溶解性无机盐。随着灰水的循环,需要置换部分水,以避免盐分和细颗粒等杂质的持续积累。

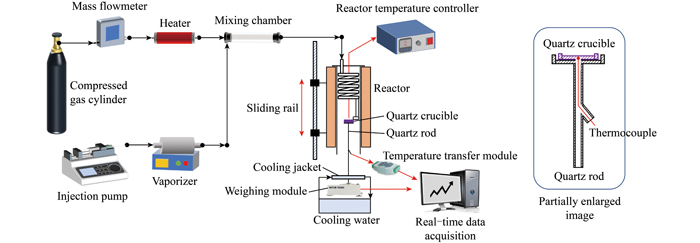

水汽集成式气流床煤气化与合成气处理工艺流程示意如图4所示。在集成式气化与合成气处理流程中,灰水系统的补水来自合成气冷凝液,以初级冷却冷凝液为主,灰水系统的排水与合成气洗涤塔排水一起送含盐水浓缩器中浓缩。含盐水与来自干式除尘器的具有一定温度和显热的合成气直接接触,含盐水中大部分水分蒸发进入合成气,剩余的液体含盐分浓度较高,流量大幅减少。浓缩液经加压送干式除尘器之前的盐分结晶器,在此被来自余热锅炉的合成气加热,使溶液蒸发、结晶和干燥,最后固体盐分随合成气进入干式除尘器与粉尘一起过滤。含尘是渣水的主要特征,经含盐水提浓后流量较小,浓缩液也可不经结晶器而直接喷入余热锅炉出口合成气气流中,经水分蒸发,从水中干燥的固体颗粒与从气化炉带出的粉尘一起被除尘器过滤而排出系统。

图4 水汽集成式气流床煤气化与合成气处理近零废水生成工艺流程示意

Fig.4 Flowsheet of integration of water with steam in entrained bed gasification and syngas treatment

气流床气化炉的合成气冷凝液因无大分子有机物而易于处理。来自变换反应器的合成气经过三级换热器得到冷却,且前两级中的合成气显热可被系统回收。初级冷却器的冷凝液温度仍较高,含氨较低,但可能含有少量的其他酸性气体如CO2和H2S等。该冷凝液除作为洗涤塔主要补水外,也用于渣水单元的补水。采用合成气冷凝液作为补充水后,渣水单元减压渣水时,需增加回收和集中处理析出气体的措施。

将中间级冷凝液进行循环,以提高进入最终级冷却器的合成气的含氨浓度和离开该冷却级冷凝液的氨盐浓度。最终级冷凝液冷却后析出铵盐结晶作为副产品。离开最终级的合成气先用来自初级冷却器的冷凝器进行初洗氨,然后再用新鲜水进行精洗氨。对于冷凝液中氨的处理,与冷凝液循环相对应,可采用冷凝液汽提的办法,将汽提处理水返回系统循环,也可作为渣水单元的补充水。汽提方案无需冷凝液循环,但需消耗汽提所需热能,且一般生产液体氨产品。

由于气化炉出口合成气含水量低,且仅在洗氨塔顶部添加外来水,通过水煤气变换反应对水蒸气的消耗可实现干粉气流床气化与合成气处理过程的近零废水生成。

5 结 语

将煤气化与合成气处理工艺过程中的水与蒸汽物料流有机集成,达到生产过程近零废水生成的目的,主要措施包括增设含盐/含尘水的提浓和浓缩液盐分结晶装置以解决水中含盐、含尘问题,采用吸收溶剂吸收大分子有机物并回收有机物,将合成气冷凝液循环以促进水中氨转化成铵盐,进行合成气洗涤水、冷凝液蒸发生产含有杂质气体的水蒸气用于气化炉和合成气变换反应所需的过热水蒸气。干底排灰的固定床气化炉的主要问题是气化炉进口需大量水蒸气而又在下游生成大量含有机物的合成气洗涤水,新方案通过洗涤水的再蒸发生成高压过热水蒸气直接用于气化炉和变换反应,最大限度地减少废水的积累。对于流化床气化炉,少量的有机物特别是有机物结晶体存在和积累可能引起操作问题,通过循环溶剂吸收大分子有机物特别是结晶体,并进行有机物回收可解决。对于纯氧操作的流化床气化炉,也需要较高的汽氧比入炉,并产生较高比例的冷凝液;作为合成气余热锅炉一部分,新方案中进行合成气冷凝液的蒸发生产水蒸气供气化炉和变换反应。在气流床气化炉中,熔渣淬冷产生的灰渣水是突出问题,解决方案是利用合成气本身显热进行含盐/含尘水的提浓和浓缩液结晶,并采用生产工艺内部的合成气冷凝液作为渣水回路补充水,减少或避免灰水积累。

参考文献(References):

[1] Ola Maurstad.An overview of coal based integrated gasification combined cycle (IGCC) technology[R].Cambridge:Massachusetts Institute of Technology,Laboratory for Energy and the Environment,2005:1-29.

[2] 陈家仁.煤炭气化的理论与实践[M].北京:煤炭工业出版社,2007.

[3] 高晋生,鲁 军,王 杰.煤化工过程中的污染与控制[M].北京:化学工业出版社,2010.

[4] 蒋 芹,郑彭生,张显景,等,煤气化废水处理技术现状及发展趋势[J].能源环境保护,2014,28(5):9-12.

Jiang Qin,Zheng Pengsheng,Zhang Xianjing,et al.Situation and trends in treatment technology of gasification wastewater[J].Energy Environmental Protection,2014,28(5):9-12.

[5] 钱 宇,杨思宇,马东辉,等.煤气化高浓酚氨废水处理技术研究进展[J].化工进展,2016,35(6):1884-1993.

Qian Yu,Yang Siyu,Ma Donghui,et al.Research advances in treatment of coal gasification wastewater with high phenol and ammonia[J].Chemical Industry and Engineering Progress,2016,35(6):1884-1993.

[6] 刘伟道.煤气化生产企业废水综合利用的可行性探讨[J].中州煤炭,2004(3):24,29.

[7] Donaldson T L,Lee D D,Singh S P N.Treatment of coal gasification waste waters,final report[R].Oak Ridge:Oak Ridge National Laboratory,1987:11-18.

[8] 滕科均,陈月芳,张馨月,等.电催化氧化技术处理煤气化废水[J].环境工程学报,2015,9(11):5505-5509.

Teng Kejun,Chen Yuefang,Zhang Xinyue,et al.Treatment of coal gasification wastewater by electro-catalytic oxidation[J].Chinese Journal of Environmental Engineering,2015,9(11):5505-5509.

[9] 马 孟,靖大伟.煤气化废水回用的浸没式超滤-反渗透的组合工艺[J].天津城市建设学院学报,2009,15(4):280-284.

Ma Meng,Jing Dawei.Research on immersed UF-RO combined technological processes of recycling coal-gasification wastewater[J].Journal of Tianjin Institute of Urban Construction,2009,15(4):280-284.

[10] 彭万旺,杨宝友.一种煤气化生产过程降低废水生成的处理方法:CN104946313A[P].2015-09-30.

Integration of water with steam in coal gasification and syngas treatment for near zero waste water formation

Abstract:In order to realize near zero waste water formation,water and steam integration process as well as no-wastewater-discharge syngas treatment process were proposed.Based on the characteristics of typical fixed bed,fluidized bed and entrained bed gasification,the corresponding technical key and process were built.The water and steam from coal gasification and syngas treatment process were integrated to recycle.Some measures were adopted to treat the impurity in water including adding concentrating and salt crystallization equipment,absorbing and recycle organic mater by organic solvent,circulating phlegma in order to formate ammonium salts,using the steam from syngas wash water and phlegma evaporation in gasification and syngas shift reaction.The water balance of process was optimized to realize little or no waste water emission.

Key words:coal gasification;waste water;phlegma;wash water evaporation;alt and dust containing water concentrating;salt crystallization

中图分类号:X78

文献标志码:A

文章编号:1006-6772(2016)05-0012-09

收稿日期:2016-07-06;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2016.05.003

引用格式:彭万旺.水汽集成式煤气化与合成气处理近零废水生成工艺研究[J].洁净煤技术,2016,22(5):12-20.

PENG Wanwang.Integration of water with steam in coal gasification and syngas treatment for near zero waste water formation[J].Clean Coal Technology,2016,22(5):12-20.