碳减排情景下燃煤电厂烟气脱硫技术优化及评价方法

0 引 言

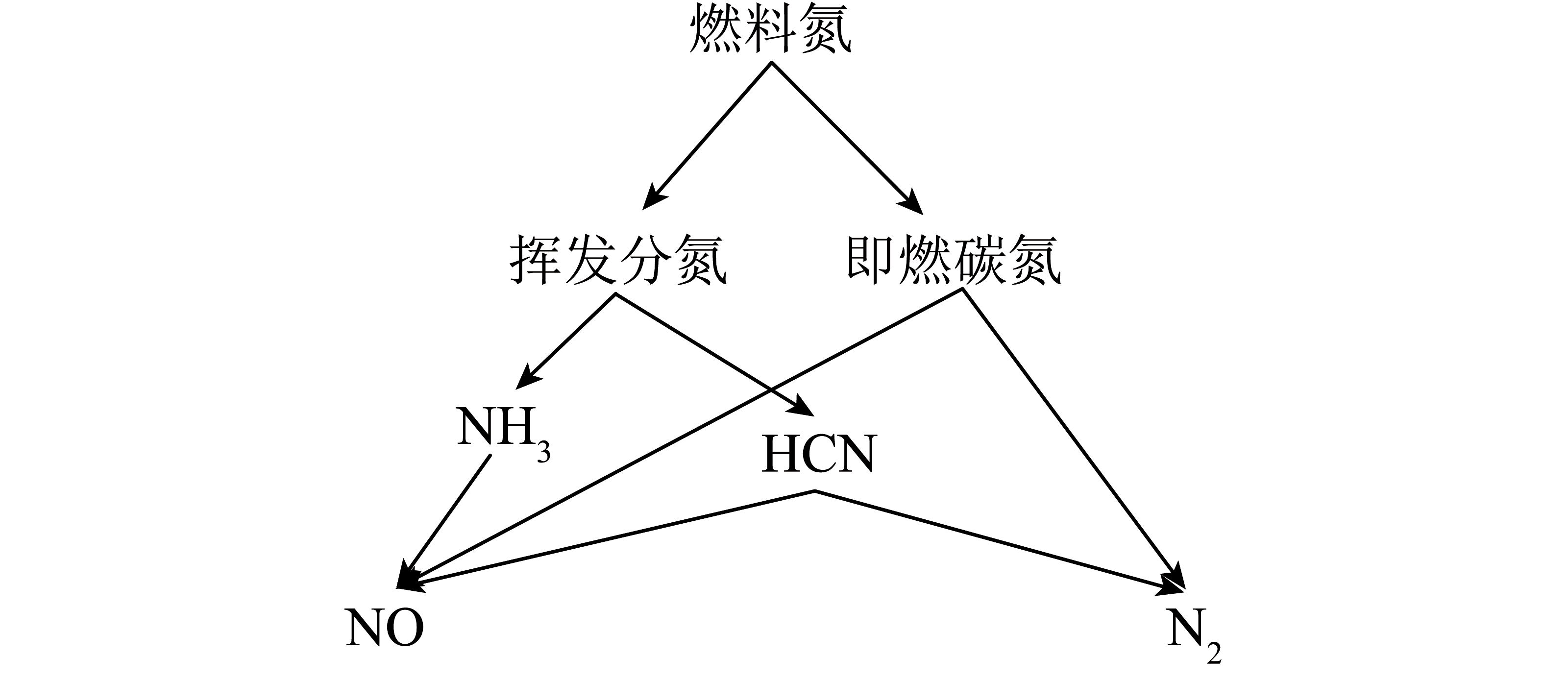

电力行业是我国经济的支柱行业,其中燃煤火力发电是我国的主要发电方式。然而,火力发电产生的烟气中含SO2、NOx和烟尘等污染物,造成严重的大气污染及生态环境问题[1],其中SO2是造成酸雨的主要污染物之一,因此控制燃煤电厂烟气中SO2的排放至关重要。国内外现有的众多脱硫技术中,根据电厂工作流程,主要分为燃烧前、燃烧中和燃烧后3种控制类型,其中燃烧后控制技术即烟气脱硫(Flue Gas Desulfurization,FGD)技术,通过对锅炉燃烧后的尾部烟气进行脱硫,在工业上得到普遍应用[2]。

然而,随环保要求的提高,污染物排放要求日益严格[3],要求全国所有具备改造条件的燃煤电厂争取实现超低排放,烟尘、SO2、NOx质量浓度限值分别为10、35、50 mg/m3。同时脱硫系统在运行中也存在许多问题,如脱硫剂消耗量高,脱硫剂一般为石灰石,脱硫过程排放大量CO2。因此,碳减排下燃煤电厂烟气脱硫技术的优化改造尤为重要,如优化系统的运行参数[4]或合理安排炉内炉外脱硫分配比例[5],可提高整体脱硫效率和锅炉稳定性,减少运行成本,降低CO2排放等。此外,由于大多FGD技术在脱除SO2的同时释放了大量CO2,对全球变暖造成影响,因此,在减排背景要求下,煤电行业需满足能耗及碳排放总量控制要求[6],需FGD工艺对优化前后的碳排放及其他有害物质排放进行全面计量,并进行系统全面的环境影响评价。然而,传统评价方法通常只分析技术成熟度、适应性及经济性等,无法全面分析工艺系统对环境的影响[7],为弥补传统技术评估的局限性和片面性,可采用生命周期评价方法(Life Cycle Assessment,LCA)。生命周期评价可从工艺的整个生命周期角度,对其能源、资源消耗和污染物排放进行量化,评估其产生的环境影响,并进一步提出优化建议,科学进行节能减排[8-9],实现高效脱硫过程的减碳运行。笔者对燃煤电厂烟气脱硫技术的工艺、优化模型、评价方法进行总结,以期为后续工艺优化实现低碳运行提供方案。

1 燃煤电厂脱硫技术

燃煤电厂脱硫技术按脱硫过程和脱硫产物的特征形态可分为炉内干法脱硫和半干法脱硫、湿法脱硫3类,其中石灰石-石膏湿法脱硫应用最广泛。此外,对于循环硫化床(Circulating Fluidized Bed,CFB)锅炉机组一般采用炉内喷钙与炉外FGD协同脱硫的方式。

1.1 CFB炉内喷钙脱硫技术

循环流化床锅炉相较于煤粉炉,其燃烧效率高、燃料适应性广、负荷调节性能好,是一种新型的燃煤发电技术。现阶段部分企业经参数调整,可实现适应新能源发展的电网调峰宽负荷运行。在脱硫方面可采用炉内石灰石脱硫,具有脱硫效果好、成本低、配套设施简单、调整燃烧实现灰渣综合利用等优点。

炉内脱硫技术是通过气力输送系统将一定粒径的石灰石粉喷射到炉内最佳温度区,在燃烧过程中脱硫[10-11]。石灰石粉在约850 ℃受热分解为CaO和CO2;煅烧生成的多孔状CaO在炉内与烟气中的SOx发生反应生成CaSO4,随灰渣排出完成脱硫[12],其化学方程式为

CaCO3![]() CaO CO2(煅烧反应),

CaO CO2(煅烧反应),

(1)

CaO SO2 1/2O2![]() CaSO4(化合反应)。

CaSO4(化合反应)。

(2)

未完全反应的较大粒径石灰石可被旋风分离器分离,重新返回炉膛循环利用,使其与烟气有良好的接触反应时间;同时CFB锅炉内大量循环的物料颗粒相互摩擦碰撞,使石灰石颗粒表面的CaSO4层被磨损,露出新表面;锅炉较低的燃烧温度使CaO不会被烧结,从而保证了系统的脱硫效率。炉内脱硫的整个工艺流程如图1所示,原料石灰石粉由柱磨机磨制成合格的粒径后储存在石灰石粉仓,石灰石粉通过变频给料机计量进入缓冲仓,再经低压连续输送泵与高压空气混合从主输粉管道,通过分配器喷入炉膛合适的位置,且系统可根据烟气中SO2排放量自动调整出力大小。

图1 CFB锅炉炉内脱硫工艺流程

Fig.1 Desulfurization process in CFB boiler

CFB锅炉炉内脱硫效率的影响因素很多,主要包括石灰石的品质及粒径、钙硫物质的量比(Ca/S)、床温、反应时间、加料位置和输送系统的运行稳定性等。工程设计应用中,石灰石的含水率一般

为提高其反应性能、降低Ca/S、减少CO2排放,王鹏程等[13]提出了从二次风管带入脱硫剂,优化了石灰石的反应条件,并在河坡电厂进行了改造,提高了脱硫反应的速度和效率,降低了石灰石消耗量和CO2排放,提供了快速固硫减碳的技术途径。

1.2 石灰石-石膏烟气湿法脱硫技术

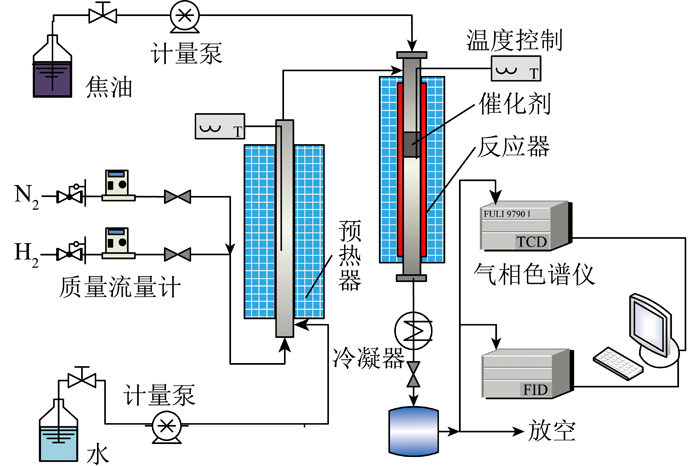

石灰石-石膏湿法烟气脱硫技术具有原料易得、脱硫效率高(95%)、副产品可利用、可靠性强等优点[14],缺点是投入运行成本高,系统复杂且设备易磨损,但综合考虑,认为该技术成熟、适合广泛应用。石灰石-石膏湿法烟气脱硫典型工艺流程如图2所示,主要由烟气、吸收塔、石灰石浆液制备、石膏浆液脱水、废水处理、浆液排放和回收等单元系统组成,这些系统协同作用使整个脱硫系统稳定有序运行[2]。

图2 石灰石-石膏法烟气脱硫工艺流程

Fig.2 Limestone-gypsum flue gas desulfurization process

该工艺的脱硫反应在吸收塔内完成,石灰石浆液作为脱硫吸收剂从吸收塔上部喷淋与烟气中SO2、SO3和HCl等酸性气体反应生成CaSO3,并在循环池中被空气氧化成CaSO4·2H2O;当浆液密度在(1 100±20)kg/m3、固体质量分数达23%~25%时,由石膏排出泵排到石膏旋流站,石膏浆液一般进行两级分离后综合利用[15-17];净化后的烟气一般经过2层除雾器去除雾滴,最后在出口烟道中加热升温后,通过烟囱排入大气。

烟气中SO2脱除过程在气、液、固三相中完成,气体SO2和固体CaCO3先溶解进入液相,在液相中完成复杂的化学反应[18],整个过程的主要化学反应方程式为

(3)

(4)

CO2(aq)![]() CO2(g),

CO2(g),

(5)

(6)

(7)

(8)

(9)

通常,影响该技术脱硫效率的主要因素为浆液pH、Ca/S、液气比、粉尘浓度以及吸收塔内浆液密度等。实际运行中,由于各企业设备不同,存在吸收和氧化不匹配的问题,脱硫石膏浆液中氯离子含量高而结晶效果差,浆液黏稠难以过滤,石膏产品难以利用等问题,因此优化吸收塔中的运行参数和实时控制具有较大的理论意义和经济价值[19]。

2 烟气脱硫系统性能优化

随低碳排放和环保要求的日益严格,燃煤电厂需迫切进行精细化管理,灵活性优化改造,以降低运行成本,实现灵活调峰,促进电厂适应新能源发展。然而,在实际运行中,烟气脱硫还存在堵塞、腐蚀、磨损等诸多问题,脱硫效率降低、耗时且增加生产成本增加。学者们采用多种方法对FGD技术进行优化,提出改进措施,其方法主要包括理论建模优化、控制系统优化和系统运行条件优化3个方面。

2.1 脱硫系统工艺理论建模优化

通过建立理论模型模拟脱硫反应的过程,寻找可影响系统性能的工艺参数及其边界条件,节省大量试验投入、研究费用和时间。多数学者运用Aspen Plus软件模拟计算流体力学(Computational Fluid Dynamics,CFD)数值模拟和建立数学模型等方法,探究燃煤电厂烟气脱硫工艺的优化。

2.1.1 脱硫工艺的Aspen Plus模拟

Aspen Plus软件是世界公认的大型标准模拟流程软件且是唯一可处理含电解质、固体、生物质和常规物料等复杂体系的流程模拟系统,其广泛应用于煤炭、发电、化学和石油工业等领域[20]。利用Aspen Plus不仅可模拟脱硫脱硝过程的反应机理,还可实现整个过程的模拟,如模拟工艺的物料、热量恒算、各参数对工艺影响情况的灵敏度分析及工艺参数优化等。因此,利用Aspen Plus可有效帮助FGD技术的优化研究。

洪文鹏等[21]用Aspen Plus对氨法脱硫工艺单塔系统的化工过程进行模拟,分析了主要运行参数对脱硫效率的影响。结果表明,脱硫效率与入口烟气中SO2质量浓度呈反比,与液气比呈正比,且液气比在7.5~10.0 L/m3时脱硫效率高于95%。于荆鑫等[22]用Aspen Plus软件对某350 MW 燃煤电厂烟气污染控制单元进行模拟,分析了操作参数对湿法脱硫工艺的影响,得出脱硫塔与除尘器对SO3和灰分脱除具有协同作用,且湿法脱硫过程中石灰石浆液流量增加及入口烟气温度降低均有利于SO2和SO3的脱除。

2.1.2 脱硫塔内结构参数的CFD数值模拟

CFD技术可利用计算机实现不同类型和速度范围内流体的数值模拟计算,预测流体在变化后的各种性质,克服传统设计方法中的缺陷,减少物理试验,缩短研发周期,还能获取大量空间分布的瞬时数据,实现可视化效果,从而指导工程设计和优化[23-25]。

已有学者将CFD技术应用于脱硫吸收塔的设计及优化,为运行参数的优化提供参考。曲江源等[26]以实际工业规模湿法烟气脱硫塔为研究对象,采用基于欧拉-拉格朗日法的CFD数值模拟方法建立塔内气-液两相流动、传热、传质及化学反应相耦合的综合模型,考察了SO2质量浓度与浆液pH的径向分布特性和流动对化学吸收过程的影响规律。钟毅等[27]基于CFD软件结合非稳态传质理论对某300 MW机组湿法烟气脱硫(Wet Flue Gas Desulfurization,WFGD)喷淋塔内SO2浓度场进行数值模拟研究,分析了主要参数对脱硫效率的影响,并根据计算结果对运行参数的优化提出建议,即液气比宜取16~17 L/m3,烟气流速宜取3.5~4.0 m/s;低负荷运行时建议关闭顶层喷淋层,其结果可为煤电企业吸收塔的运行参数选取提供依据。另外,CFD数值模拟可对吸收塔内流场进行研究。陈鸿伟等[28]用Fluent软件考察了喷淋对SO2吸收区的影响以及不同喷淋层数和运行负荷塔内的阻力特性。卜奔等[29]研究了双面对切进口对塔内流场分布的影响。

2.1.3 脱硫系统运行参数的数学建模

根据脱硫过程的传质和反应机理建立数学模型进行数值模拟能够对脱硫工艺有更深入的认识,为脱硫系统的运行和工艺的优化与设计提供参考[18]。由于脱硫的传质和反应过程复杂,难以每个过程都建立精确的数学模型。为研究具有混杂系统特性的WFGD过程中吸收塔的优化操作和浆液pH的控制问题,史运涛等[19]运用混杂系统的混合逻辑动态(Mixed Logic Dynamical,MLD)的建模方法,建立了以吸收塔吸收率和pH为对象的MLD优化模型。将WFGD的过程优化问题转化为可实时求解的混合整数规划问题,实现对最优pH设定的快速跟踪,解决了该过程的优化与控制问题。此外,湿法烟气脱硫系统中液滴的蒸发也伴有非常复杂的传质传热过程。陶敏等[30]采用微元分析法,建立湿法烟气脱硫过程的一维稳态模型,发现采用多层喷水使塔内温度场的轴向变化更加平缓,并使平均反应温度降低,液滴蒸发过程变缓,提高脱硫效率。NEVEUX等[31]基于双膜理论建立了脱硫数学模型,结果表明,吸收塔中喷淋的浆液液滴的直径越小,越有利于提高脱硫效率。

对FGD工艺进行优化分析,可通过基于过程的反应机理建立数学模型,也可通过对FGD系统运行数据拟合进而建立数学模型[25]。由于机理模型建模复杂、求解困难,需考虑吸收塔内各种复杂的物理化学过程,只能做特性分析研究,且无法及时提出指导建议,因而基于运行数据的建模受到关注。不论何种建模方式,模拟结果均需经实际工程验证后才可用于实际工艺的设计、优化。

2.2 脱硫系统自动控制系统优化

FGD自动控制系统可完成数据的采集处理、监控、存储以及对设备进行控制、警报等,从而实现整个系统的自动化运行[32]。其难点主要集中在如何提高脱硫效率、保证脱硫系统及主系统的安全及节能等方面[33]。王伟等[34]针对FGD系统中传统石灰石供浆泵控制方案难以及时响应pH变化、抗扰动能力弱、自动化程度低等问题,提出根据净烟气SO2浓度的石灰石供浆泵的自动控制策略,通过引入补偿修正系数修正理论供浆量,并引入模糊控制进一步提高了控制质量,实现了对石灰石供浆泵自动控制的目标,提高了FGD系统自动化程度。肖贤[35]针对现有湿法烟气脱硫控制系统存在的问题,设计了双闭环pH控制方案和循环浆液流量调节方案,实现脱硫效率的有效控制。陈晓雷等[36]提出新型脱硫供浆智能控制系统,应用人工智能技术,根据工况运行参数将传统pH控制和吸收塔出口SO2浓度控制有效结合,建立持续优化的动态控制模型,实现了脱硫浆液量自动控制,降低了能源、物料的消耗。王艺霏[37]将建立的贝叶斯网络模型集成至脱硫除尘协同控制设计系统中,实现了不同脱硫参数对烟尘脱除能力的量化,解决了实际过程中烟尘排放不达标问题。

综上,随电厂灵活调峰的要求,机组运行的工况复杂多变,脱硫系统呈非线性、大滞后性的特点。因此,需基于FGD运行时出现的实际问题,优化系统运行的控制能力以满足精细化控制的要求。

2.3 脱硫系统运行条件优化

每个电厂机组的运行工况、燃烧煤种及烟气处理技术等不同,因此,需结合各个电厂的具体工艺设备和运行过程中的实际情况对脱硫系统进行优化,通过调整运行时的主要参数,使系统处于最佳运行状态,从而提高脱硫效率和安全性。

边小君[38]通过对某石灰石-石膏湿法烟气脱硫系统运行状况进行调整和优化分析,提出保持吸收塔浆液pH在5.4~5.5,石膏浆液密度在1 075~1 085 kg/m3;浆液循环泵和氧化风机德尔投用数目需根据具体情况合理增减。苏晓艳[39]针对湿法脱硫系统增压风机电耗高、运行成本与脱硫效率不匹配等问题,通过控制浆液pH、浆液排放密度及改造增压风机等措施,使脱硫系统获得了最佳的经济性和脱硫效率。高明明等[4]对CFB机组烟气处理系统进行了经济性分析,提出其运行优化的技术路线,并针对动态运行过程中SO2瞬时值超限的难题,提出了CFB 机组炉内脱硫动态控制的优化方案。

2.4 脱硫系统人工智能技术

对于FGD系统的优化一般是针对一类问题或某一具体问题进行分析,缺少对脱硫系统整体全面的研究与挖掘。目前燃煤电厂的工况复杂多变,系统中出现的问题相互影响,因此有必要从系统整体性角度对FGD系统进行分析优化,延长装置的使用寿命,提高电厂的生产效益。曹建宗等[40]提出了基于人工智能的脱硫系统概念模型,通过对脱硫系统进行整体分析,根据物料守恒、化学反应等原理建立脱硫塔脱硫的仿真模型,利用大数据、神经网络等智能化技术实现脱硫系统的低成本运行、故障诊断以及自动化调节等。神经元控制技术具有应对复杂环境的能力,并且人工智能技术的自学习、自寻优功能可与脱硫系统有效结合[40]。因此,人工智能技术在FGD整体性复杂性问题优化方面作用巨大,使燃煤电厂脱硫系统更智能、高效。

2.5 脱硫技术优化效果的评价方法

大部分FGD技术都存在温室气体排放的隐患,因此,在提高系统的运行稳定性、脱硫效率,减少运行成本的同时也需着重考虑对环境的影响。如石灰石/石膏湿法烟气脱硫技术在脱除SO2的同时也释放了大量温室气体CO2,对全球变暖造成影响;并且也会消耗大量石灰石、电力及其他物料,这些物料在上游生产制造阶段同样也会排放大量温室气体和其他有害物质,破坏环境。

我国大部分机组目前采用的脱硫技术并非无碳工艺,这导致大量CO2排放,加剧气候变暖。索新良等[41]对某600 MW燃煤机组的CO2排放量进行测算,2010—2014年脱硫过程平均每年排放CO2103 461.86 t。因此,有必要建立全面的环境意识,在控制大气污染与减排温室气体上寻找结合点[42]。虽然,部分电厂采用电石渣代替石灰石脱硫和CO2捕集与封存技术等实现CO2减排,但在我国并未普遍实施。因此,优化脱硫系统性能,提高脱硫效率,减少脱硫剂和能源的消耗,对降低碳排放非常重要。另外,在国家节能减排的背景要求下,煤电行业要满足电力增长的需求和污染物排放,尤其是能耗及碳排放总量控制的要求,强调全生命周期的碳减排与控制[43]。故需在FGD工艺优化前后对碳排放及其他有害物质排放进行计量控制,并进行系统全面的环境影响评价。

传统评价方法通常只分析技术的成熟度、适应性及经济性,无法全面分析工艺系统对环境的影响。为弥补传统技术评估的局限性和片面性,可采用生命周期评价的方法。LCA可从工艺的整个生命周期角度,对其能源、资源的消耗和污染物排放进行量化,评估其产生的环境影响,并进一步提出优化建议,科学地进行节能减排。

3 LCA在燃煤电厂烟气脱硫中的应用

LCA是对一个产品或服务体系在其整个生命周期中所有投入、产出的环境因素和潜在影响的研究方法,即通过对能源、物料消耗和废物排放的鉴定与定量化来评估其产生的环境影响[44],由此可以对资源消耗和环境污染有彻底、全面综合的了解。

3.1 LCA的优点与不足

LCA从工艺全生命周期的角度考虑能源、资源的消耗量和污染物排放量,对其全生命周期内所产生的环境影响进行综合评价,可识别环境问题在不同阶段的转移,并提出科学合理的节能减排和优化建议,克服了传统末端影响评价的片面性。

LCA研究仍存在待改进的问题:确定目标和范围以及清单量化分析时需要做很多假设;需要大量数据支持,所获得的数据完整性和精度有限[45];环境影响评价模型的适用性还受到一定制约;影响因子当量系数的确定缺乏一套普适的科学方法;仍需一种合理的数学方法来解决清单数据向环境影响潜值的定量转化[46]。

通过多年的发展,研究人员已开发出许多LCA软件,如国际上较常用的SimaPro和GaBi软件。LCA软件能根据清单数据对环境影响进行评价,同时软件中还包含丰富的材料信息数据库。我国四川大学王洪涛教授课题组结合LCA国际通用标准ISO14040—2006 Environmental Management-Life Cycle Assement Principles and Framework提出了一套从单元过程数据收集到建立完整的LCA模型的方法,并编制了具有特征因子数据库的LCA在线系统软件eFootproot,可应用于我国不同行业LCA研究。

3.2 LCA在燃煤电厂烟气脱硫中的实施步骤

ISO14040系列LCA标准将LCA实施步骤分为系统目标和范围的界定,生命周期清单分析,环境影响评价和解释结果4个步骤。

3.2.1 系统目标和范围的界定

该步骤确定预期的LCA研究目标、系统边界、功能单元、环境影响类型、数据要求、假定条件以及限制条件等[47-48]。功能单位是对产品系统性能进行量化的基准单位[49],为目标范围和清单分析的相关输入、输出提供参考。

一般CFB机组电力生产的实际流程是将经开采、储运及初步处理后的原煤和石灰石粉投入炉膛燃烧,产生高温高压蒸气进入汽轮机做功,将机械能转变为电能[50]。其产品为生产的电能,上游阶段为煤炭、石灰石等物料的开采和运输,下游阶段为烟气、灰渣的各项处理过程。燃煤电厂的烟气脱硫作为电厂发电的下游阶段,是一种烟气净化服务,其工艺产品应为脱除的SO2,功能单位一般定义为所处理的SO2质量。在确定燃煤电厂脱硫系统全生命周期的目标和范围时,应从建设、长期运行和使用后退役3个阶段进行考虑,但有研究[7,51]表明脱硫系统运行阶段的环境影响远大于建设和退役阶段,故运行阶段可作为主要研究对象。

燃煤电厂FGD技术运行阶段的生命周期边界范围以原材料、脱硫剂、能量、占用土地等作为输入,以大气污染物、废水和固体废弃物等作为输出[7];还应包括物料生产和运输的上游阶段以及废弃物处理的下游阶段;其中,可排除对研究无显著影响的输入/输出,但应明确说明并解释排除的原因及可能产生的后果[52]。如石灰石-石膏湿法烟气脱硫技术运行过程消耗的物料有石灰石粉、电力、工艺水;输出有废水、CO2和石膏。对于采用湿式球磨机制备脱硫浆液和化学混凝沉淀法处理废水的石灰石-湿法烟气脱硫工艺而言,其运行阶段的全生命周期系统边界如图3所示。

图3 石灰石-石膏湿法烟气脱硫LCA系统边界

Fig.3 Boundary of LCA system for limestone-gypsum wet flue gas desulfurization

3.2.2 燃煤电厂脱硫系统的生命周期清单分析

生命周期清单(LCI)分析是对所研究的产品、工艺或活动在整个生命周期中所消耗的资源和能量以及对环境的排放进行量化的过程[53]。清单分析贯穿于整个生命周期,即从原料的生产、运输到产品的使用及废弃处理。一个完整的LCI分析能为系统所涉及的投入和产出建立一个数据清单。

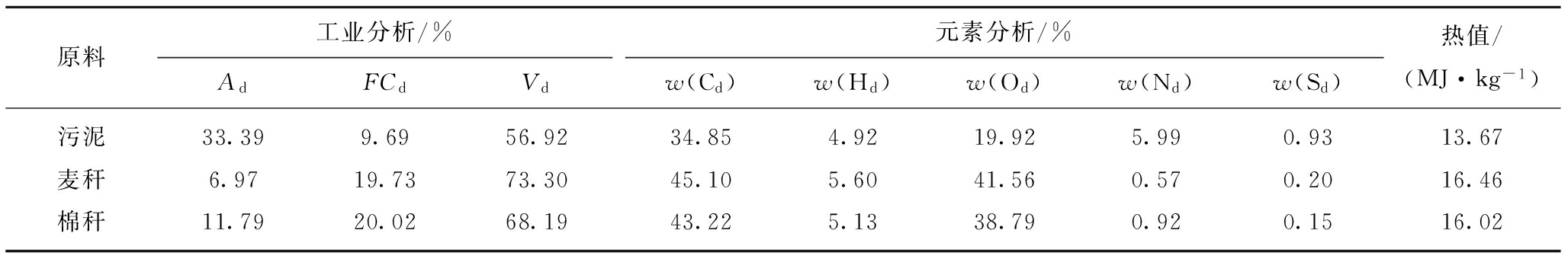

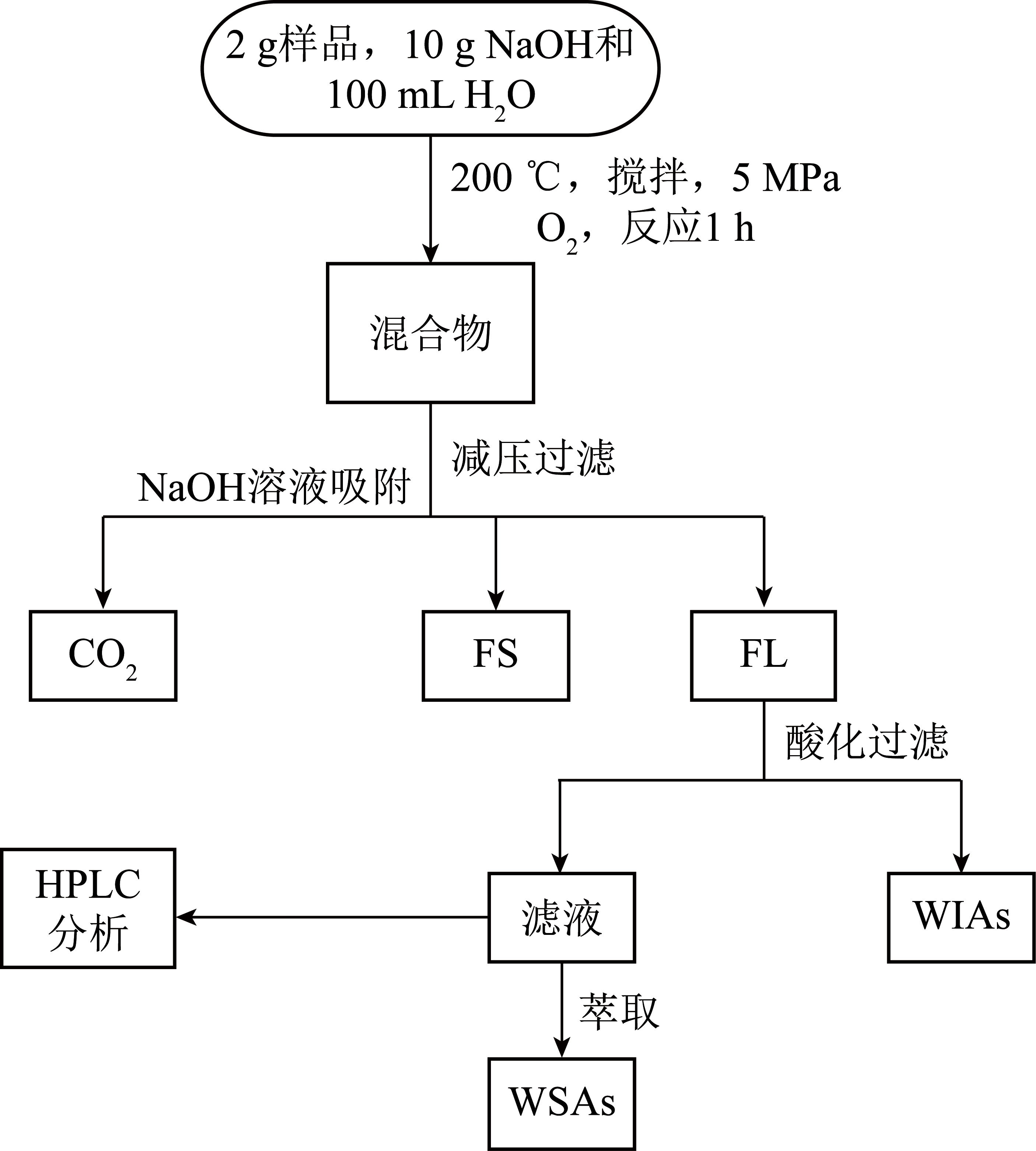

根据运行阶段的系统边界,可分为石灰石粉磨、烟气脱硫、石膏脱水及废水处理4个阶段实景过程。结合目标及工艺特点做出合理的假设,获取工艺在全生命周期的资源、能源消耗和污染物排放清单。对所构建的生命周期清单,可利用不确定性分析模型对所收集的数据质量进行验证[54-55]:符合质量要求的数据可用于清单的构建,不符合的则应被舍弃,然后重新收集相关数据,再次验证数据质量,直至所有的数据均达到数据质量要求的标准[56]。燃煤电厂石灰石-石膏湿法烟气脱硫工艺在运行阶段输入与输出的资源与能量如图4所示。

图4 石灰石-石膏湿法烟气脱硫运行阶段的输入与输出

Fig.4 Input and output of limestone-gypsum wet flue gas desulfurization in operation stage

3.2.3 环境影响评价

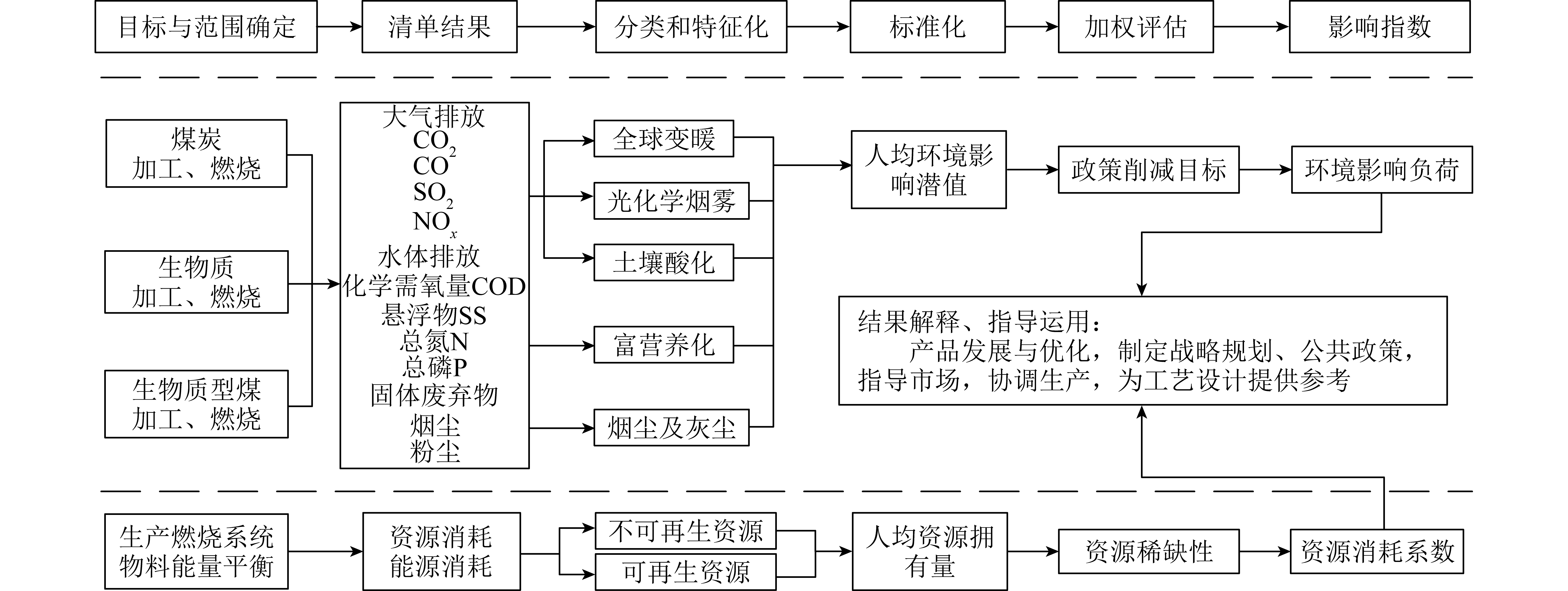

对上述清单分析的结果进行分类、特征化及权重赋值,转化为能反映环境影响潜值的指标,通过定量方式评估整个工艺系统及各过程能源、资源的消耗及污染物排放对环境造成的影响。根据ISO14040标准的框架,环境影响评价可分为3个步骤:影响分类、特征化和加权评估。① 影响分类是将清单分析得到的数据归于不同的环境影响类型。时文肖[56]对燃煤电厂湿法烟气脱硫技术进行分析,提出其对温室气体排放、陆地酸性化、人类毒性、光化学氧化物质形成、化石燃料耗竭6个环境影响类别的影响相对较大。由于石灰石-石膏法脱硫运行阶段的资源消耗主要为煤炭、汽油、石灰石等,均为不可再生资源,因此在研究中,资源耗竭潜值的计算可只考虑非生物资源耗竭潜值。② 特征化是依据特征化因子,将某一环境类型中的不同物质转化为统一的单元,并计算出对该环境类型的影响,可通过负荷模型、当量模型等方法完成特征化。③ 量化评估是确定不同影响类型的相对贡献大小或权重,以得到一个数字化的可供比较的单一指标[57],即总环境影响负荷;并需要根据不同影响类型的重要性赋予权重[58],将其结果加和得到总的环境影响负荷,从而反映了所研究的系统在其整个生命周期中对环境的贡献大小。综上,对石灰石-石膏湿法烟气脱硫LCI结果进行环境影响评价过程如图5所示。

图5 石灰石-石膏湿法烟气脱硫环境影响评价过程

Fig.5 Environmental impact assessment process of limestone-gypsum wet flue gas desulfurization

3.2.4 小结

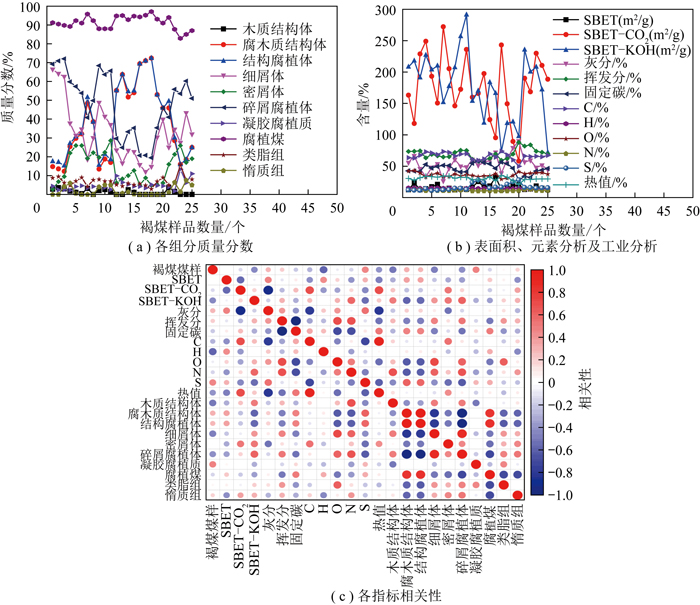

对石灰石-石膏湿法脱硫的LCA已有许多报道[56,59-60],其结果为石灰石-石膏湿法脱硫可有效降低酸化问题,获得的生态和环境效益远超过系统固有的负面环境影响;运行阶段生命周期中电力使用对环境影响负荷最大,其次是废水处理;对全球变暖造成影响的关键物质是CO2和CH4;对酸化和光化学氧化物质的形成影响最大的是NOx;煤的使用是造成化石燃料耗竭的关键物质。

3.3 不同烟气脱硫技术的LCA研究

利用LCA可全方面评估燃煤电厂脱硫工艺全生命周期所产生的环境影响,将其影响与物质能源的消耗、环境污染和全球性或区域性的环境影响等与人类生存、发展相关的重大问题联系起来,为我国制定新的大气污染控制政策提供科学依据[7,61]。

王红[7]利用LCA对燃煤电厂的石灰石-石膏湿法和循环悬浮式半干法2种烟气脱硫工艺进行了对比分析,评价2种方案所消耗的能源、资源和对环境产生的影响。结果显示,2种脱硫技术均有效改善了环境酸化问题,循环悬浮式半干法工艺物耗较大,但在能耗和污染物排放引起环境影响综合指数均优于石灰石石膏湿法工艺。邓双等[61]聚焦于石灰石-石膏湿法烟气脱硫技术脱硫副产物的产量及其中Hg、F和Cl等有毒有害元素质量,对其在生态、废水和固废等方面进行环境影响评价和成本分析,得出石灰石-石膏法不具有可持续性,其生态恢复成本、脱硫石膏和脱硫废水的无害化处理成本远高于目前所估算的烟气脱硫成本。此外,于伟静[62]以某电厂1 000 MW 机组脱硫系统超低改造项目为研究对象进行生命周期评价,从设备制造、石灰石的开采与破碎、工程材料和石灰石的运输及烟气脱硫4个过程进行清单分析,分别计算了各过程对环境的影响,得出超低改造后的系统具有更高的环境效益,但在清单计算时只考虑了超低改造前后各污染物浓度的变化值,并未详细分析改造前后各环境影响类型的具体变化情况。而韩涛等[63]运用LCA对某1 000 MW超临界燃煤机组FGD超低排放改造前后进行研究,计算了各过程的能源消耗量和对环境的影响潜值,并详细分析了改造前后的环境影响变化。经过改造后的脱硫系统资源消耗增加,总环境影响负荷减少,对于评价的各环境类型除对光化学臭氧合成的影响有所增加外,对全球变暖、富营养化、酸化、人体毒性及烟尘灰尘的影响均有所降低,故FGD超低排放设备改造项目具有正向环境影响效益。SAMPATTAGUL等[59]对泰国最大的褐煤发电厂安装烟气脱硫设备前后进行了生命周期评价和生命周期成本计算,比较所排放的污染物对环境及经济的影响。结果表明,使用烟气脱硫系统获得的生态和经济效益远超过该系统固有的负面环境影响,但在环境影响评价中所运用的净环境影响负荷定量评估系统在LCA法中并不常用。XIAO等[64]用LCA方法比较了我国7种不同的清洁发电技术的生命周期清单,对材料消耗和环境排放进行了量化分析,得出“原料—选煤—超临界发电—烟气脱硫”的路线更有环境优势,同时选煤对环保和经济效益高,但并未对各技术路线产生的环境影响进行分析评价。

综上,虽然FGD技术会消耗更多资源和能源,但可减少大量电厂燃煤排放的SO2,具有更高的环境效益。但不同LCA研究得到的结果差异较大,这是由于研究选取的系统边界、数据来源以及评价模型不统一,烟气脱硫技术不同LCA研究对象、评价模型及数据来源见表1。此外,对FGD的研究多针对其单一技术的环境影响,缺乏从燃煤电厂整个烟气处理系统角度评判其环境影响的优劣。

表1 烟气脱硫技术的不同LCA研究对象、评价模型及数据来源

Table 1 Research objects,evaluation models and data sources of different LCA of flue gas desulfurization technology

3.4 基于过程模拟的LCA

LCA研究中不确定性的主要来源之一是整个工艺系统通常被简化为黑箱。这忽略了过程参数和操作条件的实际可变性,限制了评价的技术和地理差异以及量化更改任何技术参数后的环境影响能力。将工艺过程的模拟同LCA相结合是一种能编制更详细的生命周期清单的方法,可提高LCA研究的分辨率,有助于识别所述过程的问题区域[66],并设计工艺优化的方案。基于过程模拟的LCA方法已在一些不同技术的研究中得到了证明。

KORRE等[47]建立了煤燃烧系统和燃烧后化学吸收CO2捕集系统的动态LCI模型,并将这2个模型应用于实际电厂,以比较有无CO2捕集系统的电厂的生命周期环境性能。结果表明,与没有CO2捕集系统的电厂相比,安装燃烧后CO2捕集系统可以在不显著增加其他生命周期影响类别的情况下,将全球变暖潜力降低约80%;在所建模的溶剂选项(MEA,K /PZ和KS-1)中,KS-1在大多数环境影响类别中表现最佳。这种模型基于基本的物理、化学原理或经验关系,且考虑了发电系统的技术、空间和时间特性,可以量化工艺各过程的自然资源、能源、中间产品和排放量,消除了传统LCI模型使用的线性输入、输出系数带来的限制。同样,![]() 等[67]构建了适用于3种工艺场景的质量和能量平衡模型,并将该模型与生命周期评价相结合。该模型将各个过程与数学方程联系起来,生命周期评价的输入数据会随主要输入参数的变化瞬间计算得出,从而快速评估之后的任何过程配置,并得到更加准确的数据。RINNE等[68]将过程模拟中得到的质量和能量用于编制生命周期清单,严格评估了其处理路线的技术和环境优点,并提出了进一步发展建议。

等[67]构建了适用于3种工艺场景的质量和能量平衡模型,并将该模型与生命周期评价相结合。该模型将各个过程与数学方程联系起来,生命周期评价的输入数据会随主要输入参数的变化瞬间计算得出,从而快速评估之后的任何过程配置,并得到更加准确的数据。RINNE等[68]将过程模拟中得到的质量和能量用于编制生命周期清单,严格评估了其处理路线的技术和环境优点,并提出了进一步发展建议。

综上,将过程模拟与LCA相结合进而快速、准确地获得不同方式的环境影响信息的方式,有助于识别工艺系统潜在的弱点和优势。这种方式消除了传统LCA的固定输入与输出,利用数学关系将工艺系统内部各流程连接起来,修改主要过程的某些参数可快速得到不同的评价结果,以比较工艺不同方式的差异,明确其对气候变化的影响,在低碳情形下提高对不同技术的选择、优化和决策的能力。

4 结语及展望

1)FGD技术是燃煤电厂脱硫的重要方式,其中石灰石-石膏脱硫技术在我国电厂脱硫中应用最为广泛,其脱硫效率高、可靠性强,但有投入运行成本高、占地面积大、设备易磨损等缺点。循环流化床燃烧技术是一种新型的燃烧技术,其燃烧效率高、燃料适应性广、负荷调节性能好,配合炉内喷钙脱硫技术可有效实现烟气脱硫,具有成本低、配套设施简单、灰渣可综合利用等优点,根据煤中硫含量实时控制固硫剂的喷入量,调整炉内脱硫和炉后湿法脱硫的比例,为副产物粉煤灰的利用提供最佳运行技术参数,实现电厂安全、环保、经济、稳定的运行。

2)通过理论建模找到最佳的工艺参数及边界条件对FGD工艺进行优化,可节省大量试验投入、研究费用及时间,但模拟结果需要与实际工程相结合,验证准确后才能作为指导工艺优化、设计的基础。在变负荷的运行条件下,对FGD自动控制能力和运行状态进行优化以满足电厂精细化控制,可减少运行成本、提高运行稳定性和脱硫效率等。此外,人工智能技术将在FGD整体复杂问题的优化方面发挥巨大作用,使火电厂脱硫系统更智能、高效。

3)LCA可以量化FGD工艺全生命周期内温室气体及其他有害物质的排放,并做出全面综合的环境影响评价。将过程模拟与LCA相结合可快速、准确地得到工艺不同方式的环境评价结果,明确其对气候变化的影响,在低碳情形下提高对不同技术的选择、优化和决策能力,该方法将在燃煤电厂污染物实时控制中发挥越来越重要的作用。随着标准及实践经验的不断积累完善,LCA将成为更加规范的环境管理工具,为我国资源环境的可持续性发展做出重要贡献。

[1] 刘恩丽,张强,陈伟堂. 我国燃煤电厂超低排放常见问题与建议[J]. 广东化工,2021,48(10):159-160.

LIU Enli,ZHANG Qiang,CHEN Weitang. Common problems and suggestions on ultra low emission of coal-fired power plants in China [J]. Guangdong Chemical Industry,2021,48(10):159-160.

[2] 王楠. 电厂烟气脱硫脱硝控制系统的研究与应用[D]. 西安:西安建筑科技大学,2015.

[3] 卢荣椿,苗苗,孔皓,等. 260 t/h CFB锅炉烟气脱硫超低排放技术研究[J]. 洁净煤技术,2020,26(S1):195-199.

LU Rongchun,MIAO Miao,KONG Hao,et al. Ultra-low emission technology of flue gas desulfurization for 260 t/h CFB boilers [J]. Clean Coal Technology,2020,26(S1):195-199.

[4] 高明明,洪烽,牟犇,等. 循环流化床机组大气污染物排放运行优化研究[J]. 中国电机工程学报,2018,38(10):3033-3041,3154.

GAO Mingming,HONG Feng,MOU Ben,et al. Study on the operation optimization of air pollutant emission in circulating fluidized bed units [J]. Proceedings of the CSEE,2018,38(10):3033-3041,3154.

[5] 张建生. 超临界350 MW机组CFB锅炉脱硫脱硝经济性分析[J]. 热力发电,2017,46(11):114-118.

ZHANG Jiansheng. Economic research on desulfurization and denitration for a supercritical 350 MW circulating fluidized bed boiler [J]. Thermal Power Generation,2017,46(11):114-118.

[6] 王彦哲,周胜,姚子麟,等. 中国煤电生命周期二氧化碳和大气污染物排放相互影响建模分析[J]. 中国电力,2021,54(8):128-135.

WANG Yanzhe,ZHOU Sheng,YAO Zilin,et al. Life cycle modeling analysis of the interaction between carbon dioxide and air pollutant emissions of coal power in China [J]. Electric Power,2021,54(8):128-135.

[7] 王红. 燃煤电厂烟气脱硫工艺生命周期评估[D]. 杭州:浙江大学,2012.

[8] XIN L,OU X,XU Z,et al. Life-cycle fossil energy consumption and greenhouse gas emission intensity of dominant secondary energy pathways of China in 2010[J]. Energy,2013,50:15-23.

[9] LIANG X,WANG Z,ZHOU Z,et al. Up-to-date life cycle assessment and comparison study of clean coal power generation technologies in China[J]. Journal of Cleaner Production,2013,39:24-31.

[10] 蔡晋,张缦,王中伟,等. 循环流化床锅炉脱硫工艺经济性分析[J]. 洁净煤技术,2020,26(3):90-98.

CAI Jin,ZHANG Man,WANG Zhongwei,et al. Economic analysis of desulfurization technology of circulating fluidized bed boiler [J]. Clean Coal Technology,2020,26(3):90-98.

[11] 刘鸣. 影响炉内喷钙脱硫效率的主要因素及控制[J]. 中国环保产业,2016(8):36-38.

LIU Ming. Analysis and control of main factors in affecting efficiency of spraying calcium desulfurization in boiler [J]. China Environmental Protection Industry,2016(8):36-38.

[12] 池涌,岑可法,倪明江. 燃煤循环流化床燃烧脱硫的模型预测[J]. 工程热物理学报,1994(4):449-452.

CHI Yong,CEN Kefa,NI Mingjiang. Model prediction of sulfur capture performance in coal fired CFB bollers [J]. Journal of Engineering Thermophysics,1994(4):449-452.

[13] 王鹏程,邓博宇,蔡晋,等. 超临界循环流化床锅炉深度调峰技术难点及控制策略[J]. 中国电力,2021,54(5):206-212.

WANG Pengcheng,DENG Boyu,CAI Jin,et al. Technical difficulties and related control strategies on in-depth peak regulation for supercritical circulating fluidized bed boiler [J]. Electric Power,2021,54(5):206-212.

[14] 李守信,纪立国,于军玲,等. 石灰石-石膏湿法烟气脱硫工艺原理[J]. 华北电力大学学报,2002,29(4):91-94.

LI Shouxin,JI Liguo,YU Junling,et al. A analysis of wetl im estone-gypsum FGD technique [J]. Journal of North China Electric Power University,2002,29(4):91-94.

[15] ZHOU Lei,LIU Yong,LOU Lyuyuan,et al. Improving the removal of fine particles by chemical agglomeration during the limestone-gypsum wet flue gas desulfurization process[J]. Journal of Environmental Sciences,2019,80(6):37-46.

[16] SEO S K,CHU Y S,SHIM K B. A study on the application with limestone sludge at limestone-gypsum wet flue gas desulfurization process[J]. Journal of the Korean Institute of Resources Recycling,2016,25(5):44-49.

[17] 徐敬,屈一新,杨石波. 石灰石/石膏湿法烟气脱硫系统物料平衡计算软件的设计与开发[J]. 计算机与应用化学,2009,26(7):863-868.

XU Jing,QU Yixin,YANG Shibo. The design and development of a mass balance calculation software for limestone/gypsum wet flue gas desulphurization system[J]. Computers and Applied Chemistry,2009,26(7):863-868.

[18] 黄晓媛,莫建松,吴忠标. 石灰石-石膏湿法烟气脱硫系统的数值模拟[J]. 化学反应工程与工艺,2017,33(1):55-64.

HUANG Xiaoyuan,MO Jiansong,WU Zhongbiao. Numerical simulation of limestone-gypsum wet flue gas desulfurization system [J]. Chemical Reaction Engineering and Technology,2017,33(1):55-64.

[19] 史运涛,孙德辉,李正熙,等. 电厂湿法烟气脱硫过程优化控制研究[J]. 系统仿真学报,2007,19(22):5287-5290.

SHI Yuntao,SUN Dehui,LI Zhengxi,et al. Research on optimal control of power plant wet flue gas desulphurization process [J]. Journal of System Simulation,2007,19(22):5287-5290.

[20] 陈珂. 富氧燃烧烟气加压脱硫脱硝过程的动力学模拟[D]. 武汉:华中科技大学,2014.

[21] 洪文鹏,何慧颖,刘广林,等. 基于Aspen Plus的氨法脱硫单塔系统流程模拟[J]. 动力工程学报,2013,33(2):141-146.

HONG Wenpeng,HE Huiying,LIU Guanglin,et al. Numerical simulation on single-tower process of ammonia desulfurization system based on aspen plus [J]. Journal of Power Engineering,2013,33(2):141-146.

[22] 于荆鑫,王菁,杨凤玲,等. 基于Aspen Plus的燃煤电厂烟气污染控制单元模拟[J]. 过程工程学报,2019,19(2):329-337.

YU Jingxin,WANG Jing,YANG Fengling,et al. Simulation of flue gas pollution control units of coal-fired power plant based on Aspen Plus[J]. The Chinese Journal of Process Engineering,2019,19(2):329-337.

[23] 林永明. 大型石灰石-石膏湿法喷淋脱硫技术研究及工程应用[D]. 杭州:浙江大学,2006.

[24] 楼涛,汪学军,何昆鹏,等. 腐殖质的光化学降解及其对环境污染物环境行为的影响[J]. 生态环境学报,2014,23(4):716-720.

LOU Tao,WANG Xuejun,HE Kunpeng,,et al. Photodegradation of humic substance and its effects on the environmental pollutant behavior[J]. Ecology and Environmental Sciences,2014,23(4):716-720.

[25] 乔宗良. 石灰石/石膏湿法烟气脱硫系统优化技术研究[D]. 南京:东南大学,2015.

[26] 曲江源,齐娜娜,关彦军,等. 湿法烟气脱硫塔内传递与化学反应过程CFD模拟[J]. 化工学报,2019,70(6):2117-2128.

QU Jiangyuan,QI Nana,GUAN Yanjun,et al. CFD simulation of transfer and chemical reaction process in wet flue gas desulfurization tower[J]. CIESC Journal,2019,70(6):2117-2128.

[27] 钟毅,高翔,王惠挺,等. 基于CFD技术的湿法烟气脱硫系统性能优化[J]. 中国电机工程学报,2008,28(32):18-23.

ZHONG Yi,GAO Xiang,WANG Huiting,et al. Performance optimization of wet flue gas desulphurization system based on CFD technology[J]. Proceedings of the CSEE,2008,28(32):18-23.

[28] 陈鸿伟,李树华. 基于CFD技术的脱硫喷淋塔阻力特性的研究[J]. 电站系统工程,2010,26(6):24-26.

CHEN Hongwei,LI Shuhua. Study on resistance characteristic of wet flue gas desulphurization spraying scrubber based on CFD technology [J]. Power Station System Engineering,2010,26(6):24-26.

[29] 卜奔,乔昭毓,刘付永,等. 双面对切进口结构的湿法烟气脱硫喷淋塔内流场的数值模拟和实验研究[J]. 科学技术与工程,2018,18(16):323-328.

BU Ben,QIAO Zhaoyu,LIU Fuyong,et al. Numerical simulation and experimental study on the flow field in wet flue gas desulfurization spray tower with two side cut inlet structure [J]. Science Technology and Engineering,2018,18(16):323-328.

[30] 陶敏,金保升,仲兆平,等. 循环流化床烟气脱硫多层喷水数学模型[J]. 东南大学学报(自然科学版),2010,40(1):144-148.

TAO Min,JIN Baosheng,ZHONG Zhaoping,et al. Mathematical model for multi-level humidifying of the circulating fluidized bed-flue gas desulfurization system[J]. Journal of Southeast University (Natural Science Edition),2010,40(1):144-148.

[31] NEVEUX T,MOULLEC Y L. Wet industrial flue gas desulfurization unit:Model development and validation on industrial data[J]. Industrial & Engineering Chemistry Research,2011,50(12):7579-7592.

[32] 程光祥. 湿法烟气脱硫自动控制系统设计探讨[J]. 中国新技术新产品,2012(24):102.

CHENG Guangxiang. Design of automatic control system for wet flue gas desulfurization [J]. China New Technologies and Products,2012(24):102.

[33] 丁德群. 火力发电厂湿法烟气脱硫自动控制系统的设计[D]. 赣州:江西理工大学,2012.

[34] 王伟,郑茗友,赵文杰,等.燃煤机组烟气脱硫系统供浆控制策略研究与应用[J].华北电力大学学报(自然科学版),2021,48(6):113-118,126.

WANG Wei, ZHENG Mingyou, ZHAO Wenjie, et al. Research and application of slurry supply control strategy for WFGD system of coal-fired power plants[J]. Journal of North China Electric Power University,2021,48(6):113-118,126.

[35] 肖贤. 电厂湿法烟气脱硫控制系统设计[D]. 西安:西安理工大学.

[36] 陈晓雷,毛国明,高峰,等. 人工智能技术在脱硫智能供浆控制系统中的应用与研究[J]. 节能与环保,2021(1):87-89.

CHEN Xiaolei,MAO Guoming,GAO Feng,et al. Application and research of artificial intelligence technology in intelligent [J]. Energy Saving and Environmental Protection,2021(1):87-89.

[37] 王艺霏. 基于贝叶斯网络的脱硫烟尘协同控制集成设计系统[J]. 中国电力,2017,50(9):129-134,170.

WANG Yifei. The integrated design technology for simultaneous dust control and desulfurization system based on Bayes network model [J]. China Electric Power,2017,50(9):129-134,170.

[38] 边小君. 石灰石/石膏湿法烟气脱硫系统的运行优化及其对锅炉的影响[D]. 杭州:浙江大学,2006.

[39] 苏晓艳. 火电厂石灰石-石膏湿法脱硫系统优化运行的策略改进[D]. 杭州:浙江工业大学,2009.

[40] 曹建宗,刘琦,陈文通,等. 典型湿法脱硫系统存在的问题及人工智能在优化运行中的应用[J]. 化工进展,2020,39(S1):242-249.

CAO Jianzong,LIU Qi,CHEN Wentong,et al. Problems of typical wet desulfurization system and application of artificial intelligence in optimal operation[J]. Chemical Industry and Engineering Progress,2020,39(S1):242-249.

[41] 索新良,盛金贵,王大勇,等. 600 MW燃煤电厂CO2排放量测算和碳减排分析[J]. 锅炉技术,2019,50(6):17-21.

SUO Xinliang,SHENG Jingui,WANG Dayong,et al. CO2 emission calculation and carbon emission analysis of 600 MW coal-fired power plant [J]. Boiler Technology,2019,50(6):17-21.

[42] 吴兑,吴晟,谭浩波. 现行脱硫技术存在排放温室气体的隐患[J]. 环境科学与技术,2008,31(7):74-79.

WU Dui,WU Sheng,TAN Haobo. Hidden issue of greenhouse gas emission in existing desulfurization technology[J]. Environmental Science & Technology,2008,31(7):74-79.

[43] 赵国涛,钱国明,王盛. "双碳"目标下绿色电力低碳发展的路径分析[J]. 华电技术,43(6):10.

ZHAO Guotao,QIAN Guoming,WANG Sheng. Analysis on green and low-carbon development path for power industry to realize carbon peak and carbon neutrality[J]. Huadian Technology,43(6):10.

[44] 李春山,谭心舜,项曙光,等. 烟气脱硫过程对环境影响的生命周期评价[J]. 青岛科技大学学报(自然科学版),2002,23(2):5-8.

LI Chunshan,TAN Xinshun,XIANG Shuguang,et al. Assessing smoke-gas desulfurization process environmental impact using life cycle assessment method [J]. Journal of Qingdao University of Science and Technology(Natural Science Edition),2002,23(2):5-8.

[45] 孙启宏,范与华. 国外生命周期评价(LCA)研究综述[J]. 标准科学,2000(12):24-25.

SUN Qihong,FAN Yuhua. Review of life cycle assessment (LCA) abroad [J]. Standard Science,2000(12):24-25.

[46] HUNT R G,FRANKLIN W E. LCA - how it came about - personal reflections on the origin and the development of LCA in the USA[J]. International Journal of Life Cycle Assessment,1996,1(1):4-7.

[47] KORRE A,NIE Z,DURUCAN S. Life cycle modelling of fossil fuel power generation with post-combustion CO2 capture[J]. International Journal of Greenhouse Gas Control,2009,4(2):289-300.

[48] DURUCAN N S. Life cycle modelling of fossil fuel power generation with post-combustion CO2 capture[J]. International Journal of Greenhouse Gas Control,2010(2):289-300.

[49] Technical Committee ISO/TC 207.Environmental management-life cycle assessment-principles and framework: ISO 14040:2006[S].[s.l.]:European Committee for Standardisation, 2006.

[50] 李娇. 循环流化床锅炉燃煤技术热电厂生命周期评价[D]. 大连:大连理工大学,2013.

[51] WU X C,WU K,ZHANG Y X. Comparative life cycle assessment and economic analysis of typical flue gas cleaning processes of coal -fired power plants in China[J]. Journal of Cleaner Production,2017,142:3236-3242.

[52] 庞博. 基于LCA的预应力钢筋混凝土连续刚构桥的环境影响分析[D]. 北京:北京交通大学.

[53] 王静,宾鸿赞. 产品生命周期评价及其指标体系的建立[J]. 机械设计与制造工程,2001(2):1-2.

WANG Jing,BIN Hongzan. Life cycle assessment for a product and establishment of the indicator system[J]. Machine Design and Manufacturing Engineering,2001(2):1-2.

[54] FRISCHKNECHT R,JUNGBLUTH N,ALTHAUS H J,et al. The ecoinvent database:Overview and methodological framework[J]. The International Journal of Life Cycle Assessment,2005,10(1):3-9.

[55] HONG J,SHAKE D S,ROSENBAUM R K,et al. Analytical uncertainty propagation in life cycle inventory and impact assessment:Application to an automobile front panel[J]. International Journal of Life Cycle Assessment,2010,15(5):499-510.

[56] 时文肖. 燃煤电厂不同烟气脱硫过程的生命周期评价[D]. 济南:山东大学,2016.

[57] 洪巧巧. 燃煤电厂烟气脱硫脱硝除尘技术生命周期评价[D]. 杭州:浙江大学,2015.

[58] 王超. 电石渣水泥和石灰石水泥生命周期评价的比较研究[D]. 成都:西南交通大学,2007.

[59] SAMPATTAGUL S,KATO S,KIATSIRIROAT T,et al. Life cycle analytical tools and externalities of the flue gas desulphurization system in Thailand[J]. Chiang Mai University Journal of Natural Sciences,2005,4(1):1-17.

[60] 张晓玉. 燃煤电厂烟气超净排放系统生命周期评价研究[D]. 济南:山东大学,2018.

[61] 邓双,杨丽,刘宇,等. 石灰石-石膏湿法烟气脱硫的生命周期和可持续性分析[J]. 环境工程技术学报,2015,5(3):186-190.

DENG Shuang,YANG Li,LIU Yu,et al. Life-cycle and sustainability analysis of limestone-gypsum wet flue gas desulphurization[J]. Journal of Environmental Engineering Technology,2015,5(3):186-190.

[62] 于伟静. 燃煤电厂SO2超低排放技术的生命周期评价[J]. 电力科技与环保,2017,33(2):19-21.

YU Weijing. Life cycle assessment on SO2 ultra-low emission technology in the coal-fired power plant[J]. Electric Power Technology and Environmental Protection,2017,33(2):19-21.

[63] 韩涛,潘卫国,王文欢,等. 基于LCA的燃煤锅炉FGD超低排放对资源消耗与环境影响评价[J]. 热能动力工程,2016,31(9):75-82,135-136.

HAN Tao,PAN Weiguo,WANG Wenhuan,et al. Resource consumption of the ultra low emissions from a coal-fired boiler in the process of flue gas desulfurization(FGD) and evaluation of the impact on the environment based on the life cycle assessment(LCA)[J]. Journal of Engineering for Thermal Energy and Power,2016,31(9):75-82,135-136.

[64] XIAO B,SUO C,YAN X. Comparing Chinese clean coal power generation technologies with life cycle inventory[J]. Energy Procedia,2011(5):2195-2200.

[65] 张莉,王俏丽,潘淑萍,等. 基于燃煤烟气污染物深度处理的电厂系统生命周期评价[J]. 高校化学工程学报,2016,30(3):700-708.

ZHANG Li,WANG Qiaoli,PAN Shuping,et al. Life cycle assessment of power plant with coal-fired flue gas advanced treatments[J]. Journal of Chemical Engineering of Chinese Universities,2016,30(3):700-708.

[66] REUTER M A. The simulation of industrial ecosystems[J]. Minerals Engineering,1998,11(10):891-918.

[67]  S,et al. Combining process model-ling and LCA to assess the environmental impacts of wastewater treatment innovations[J]. Water,2021,13(9):1246.

S,et al. Combining process model-ling and LCA to assess the environmental impacts of wastewater treatment innovations[J]. Water,2021,13(9):1246.

[68] RINNE M,ELOMAA H,PORVALI A,et al. Simulation-based life cycle assessment for hydrometallurgical recycling of mixed LIB and NiMH waste[J]. Resources Conservation and Recycling,2021,170(8):105586.

Development of optimization and evaluation methods of flue gas desulfurization technology for coal-fired power plants under carbon emission reduction scenarios

移动阅读

GAO Mingkai,YANG Pu,WU Haibin,et al.Development of optimization and evaluation methods of flue gas desulfurization technology for coal-fired power plants under carbon emission reduction scenarios[J].Clean Coal Technology,2022,28(7):177-188.