脱硫废水烟道蒸发技术的工艺设计

0 引 言

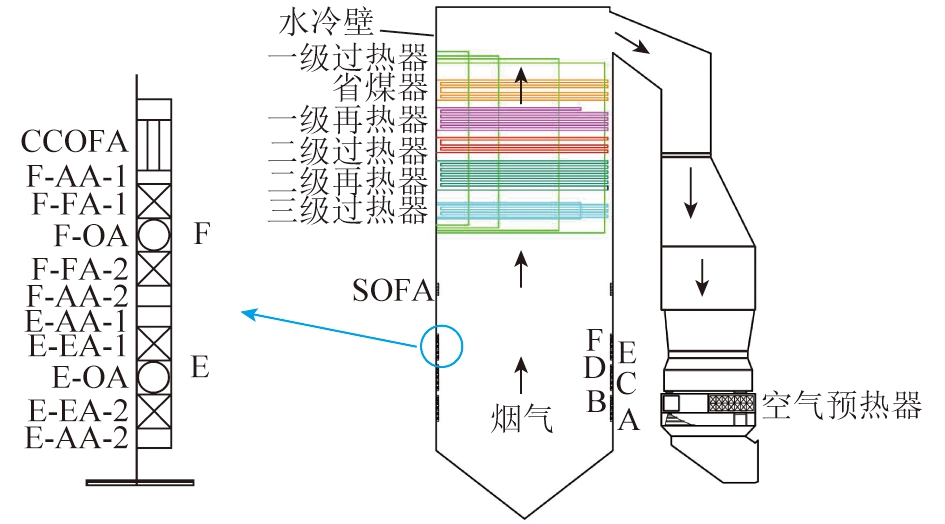

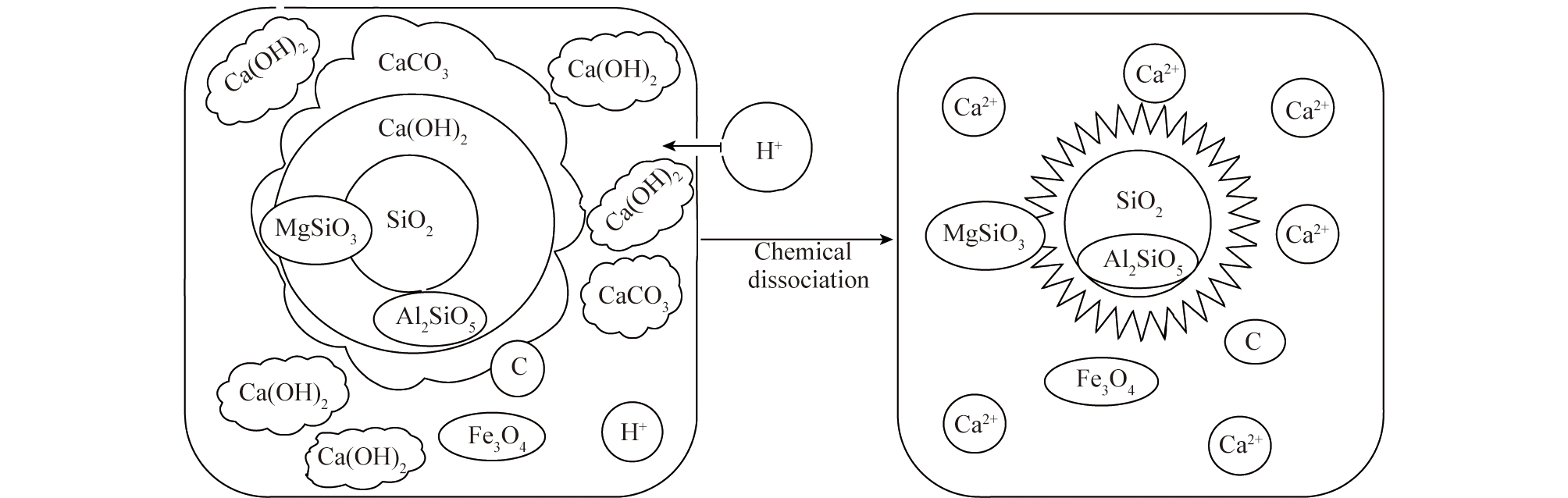

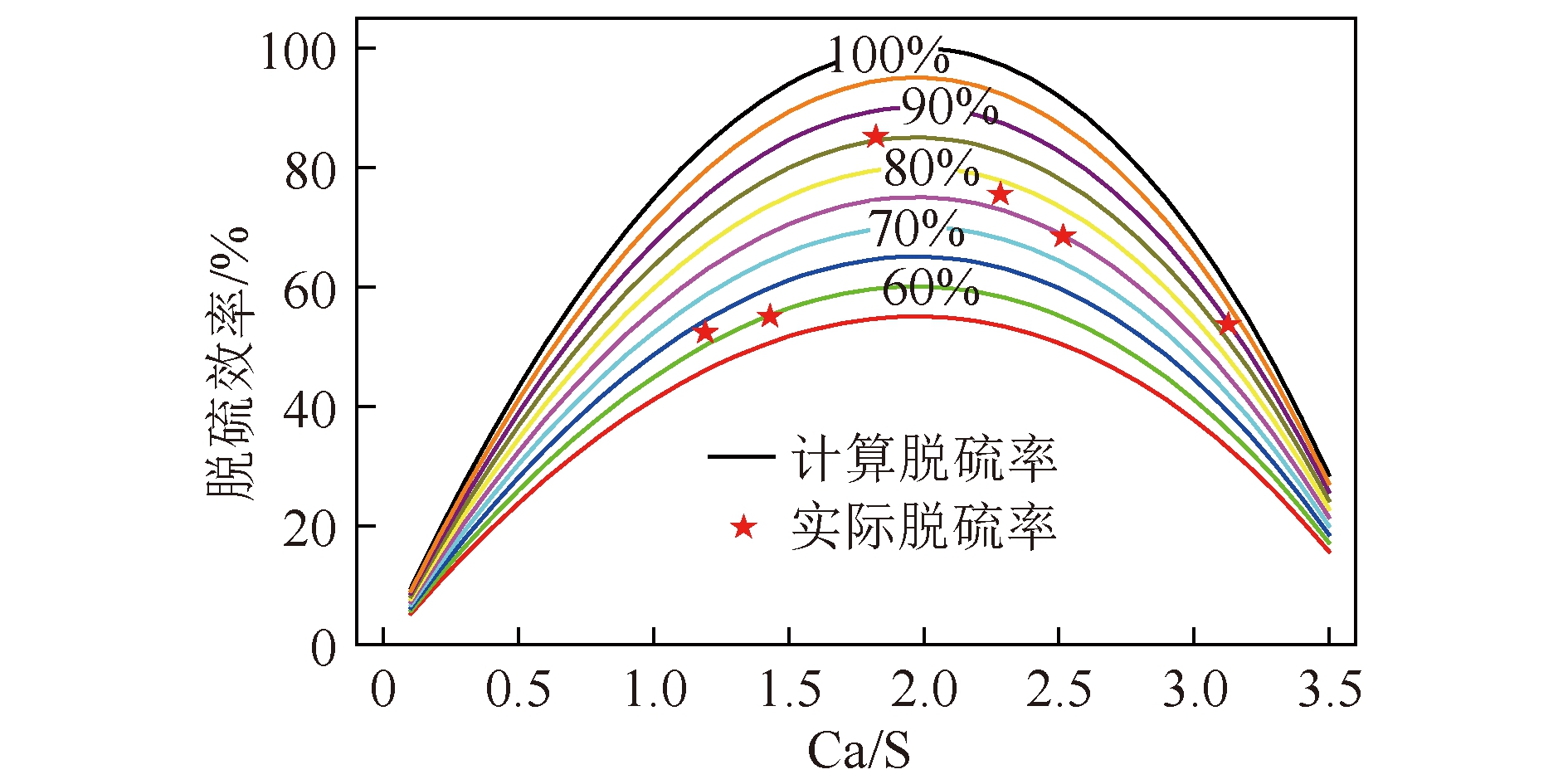

石灰石-石膏湿法脱硫工艺因其脱硫效率高在燃煤电厂中应用广泛[1-3],但该工艺会定期产生一定量脱硫废水,脱硫废水水质特殊且水体污染性大[4-5],传统的水质处理技术,如化学沉淀法和水力除灰等,存在装置复杂、氯离子脱除效率低、成本高等缺点。脱硫废水烟道蒸发技术是将脱硫废水喷入空气预热器与电除尘器之间的尾部烟道内,利用高温烟气对废水进行蒸发处理,废水蒸发为水蒸气,而废水中的细小颗粒随飞灰被电除尘器捕捉,从而实现脱硫废水零排放,且该技术操作简单,经济成本低,具有重要的工程实用价值[6-10],在部分电厂推广应用[11]。

脱硫废水必须在尾部烟道一定距离内完全蒸发,避免对下游管道和设备腐蚀,国内外已对该技术工艺进行了大量数值研究[12-17]。郑郝等[13]利用数值计算方法研究了烟气性质与操作参数对单喷射点液滴在水平直烟道内蒸发过程的影响;张子敬等[14]分析了液滴由多喷嘴喷入真实锅炉烟道中液滴群的蒸发规律及运动特征;陈鸿伟等[15]计算了液滴由单喷嘴喷入真实烟道中的蒸发规律,分析了运行参数对蒸发时间的影响;吴帅帅等[16]模拟了液滴由6个喷嘴喷入某锅炉烟道内的蒸发过程,得到了烟气和液滴性质对蒸发时间的影响。

目前,针对单个或多个喷嘴喷射的少量脱硫废水在烟道内的蒸发特性研究较多,而针对机组实际产生的大量脱硫废水喷入烟道内的蒸发运动过程研究较少,为指导脱硫废水烟道蒸发技术在工程实际的应用,首先建立了脱硫废水喷雾蒸发过程数学模型,使用数值模拟软件Ansys Fluent,确定喷嘴与壁面之间的安全距离,然后模拟计算了将大量废水由不同布置方式的喷嘴组喷入某300 MW锅炉尾部烟道时脱硫废水液滴的蒸发特性,并分析烟气和液滴性质对脱硫废水蒸发过程的影响,从而为喷嘴组的布置优化提供参考。

1 脱硫废水雾化蒸发数值模拟

为了简化相关模型和计算,对废水液滴在烟道中的蒸发过程进行以下假设[18]:

1)由于空预器出口处烟气速度较低,将进入尾部烟道的烟气视为不可压缩性流体。

2)经喷嘴雾化喷出后的液滴粒径为等径球形且内部温度均匀。

3)烟道壁面为绝热壁面,忽略烟道壁面与液滴的热辐射作用。

4)由于烟气中粉尘质量占比较小,默认粉尘对废水液滴蒸发无影响。

5)喷嘴所占的空间体积较小,忽略烟道中的喷嘴机构对尾部烟道烟气流场的影响。

6)假设液滴之间的碰撞为弹性碰撞,忽略液滴之间的碰撞影响。

1.1 数学模型

1.1.1 烟气场的基本控制方程

尾部烟道中的烟气流动时必须遵守质量、动量和能量守恒,其通用形式[19-20]如下:

(1)

式中,ρg为烟气密度,kg/m3;φ为通用变量,分别表示相应控制方程中的速度分量、温度、湍流动能和湍流动能耗散率;t为时间,s;ui为速度矢量,m/s;Γφ为广义扩散系数;Sφ为气液两相流场中雾化液滴对烟气流场的作用力源项。

1.1.2 雾化液滴动量方程

脱硫废水雾化液滴在烟道中主要受重力和曳力的作用,液滴颗粒的动量方程为

(2)

式中,up为雾化液滴速度,m/s;FD为曳力系数;ug为烟气流速,m/s;g为重力加速度,m/s2;ρp为废水液滴密度,kg/m3。

1.1.3 雾化液滴传热传质方程

雾化液滴与烟气传热传质分为以下3个阶段:

1)喷嘴雾化后的初始废水液滴温度较低,小于烟气温度,此时液滴与烟气发生对流传热,当忽略液滴与烟气及烟道内壁之间的辐射换热时,雾化液滴的热平衡方程为

(3)

式中,mp为雾化废水液滴的质量,kg;cp为雾化液滴定压比热容,J/(kg·K);Tp、Tg为雾化液滴和烟气的温度,K;h为废水液滴与烟气对流换热系数,W/(m2·K);Ap为废水液滴与烟气的换热接触面积,m2。

对流换热系数h为

(4)

式中,Nu、Re和Pr分别为为烟气的努塞尔数、雷诺数和普朗特数;dp为废水液滴直径,m;kg为烟气导热系数,W/(m2·K)。

2)雾化液滴吸收烟气热量用于自身蒸发段,此时达到液滴蒸发温度但仍小于液滴沸腾温度,此过程方程为

(5)

式中,hfg为雾化液滴汽化潜热,J/kg。

随液滴不断吸热,在高于蒸发温度的蒸发过程中,蒸汽的浓度梯度为液滴蒸发的驱动力,此过程方程为

Ni=ki(Ci,s-Ci,g),

(6)

(7)

式中,Ni为蒸汽流率,mol/(m2·s);ki为传质系数,m/s;Ci,s为液滴表面的水蒸气浓度,mol/m3;Ci,g为烟气中水蒸气浓度,mol/m3;Psat(Tp)为饱和蒸汽压,Pa;R为普适气体常数,取8.31 J/(mol·K)。

3)当液滴温度达到沸腾温度时,此温度下的传热传质方程为

(8)

式中,cp,g为烟气定压比热容,J/(kg·K),Red为液滴雷诺数。

1.2 物理模型和边界条件

选取某300 MW锅炉空预器至除尘器之间的尾部烟道为研究对象,其计算区域如图1所示。烟道长度为15.0 m,烟道横截面为6.6 m×6.6 m的正方形,脱硫废水雾化液滴通过多个喷嘴喷入烟道,喷嘴布置在水平烟道入口0.5 m截面处,雾化喷射方向水平向前。烟气入口采用速度入口,出口为压力出口,其他壁面采用无速度滑移的绝热壁面,脱硫废水液滴采用离散型(DPM)模型进行计算,废水蒸发简化为水滴蒸发,即离散相选择水分液滴[14,16]。采用六面体结构性网格划分计算区域网格,总网格数为98.5万个。除特殊声明以研究相应影响因素的作用外,各参数取值见表1。

表1 操作参数设定

Table 1 Operational parameter settings

图1 脱硫废水尾部烟道喷雾模型

Fig.1 Desulphurization waste water spraying model of tail flue

对网格进行无关性验证,选取3种网格密度,当单个喷嘴流量为0.005 kg/s,采用设定操作参数计算时,计算结果见表2。

表2 网格无关性验证结果

Table 2 Grid independence verification results

由表2可知,网格数量98.5 万个与121.6万个相比,烟道出口烟气速度、温度、蒸发时间和蒸发距离之间差值很小,而网格数量为78.8万个时,与98.5万个相差较多,计算精度较差,考虑相关的计算资源和时间,故计算时采用网格数量为98.5万个网格进行计算。

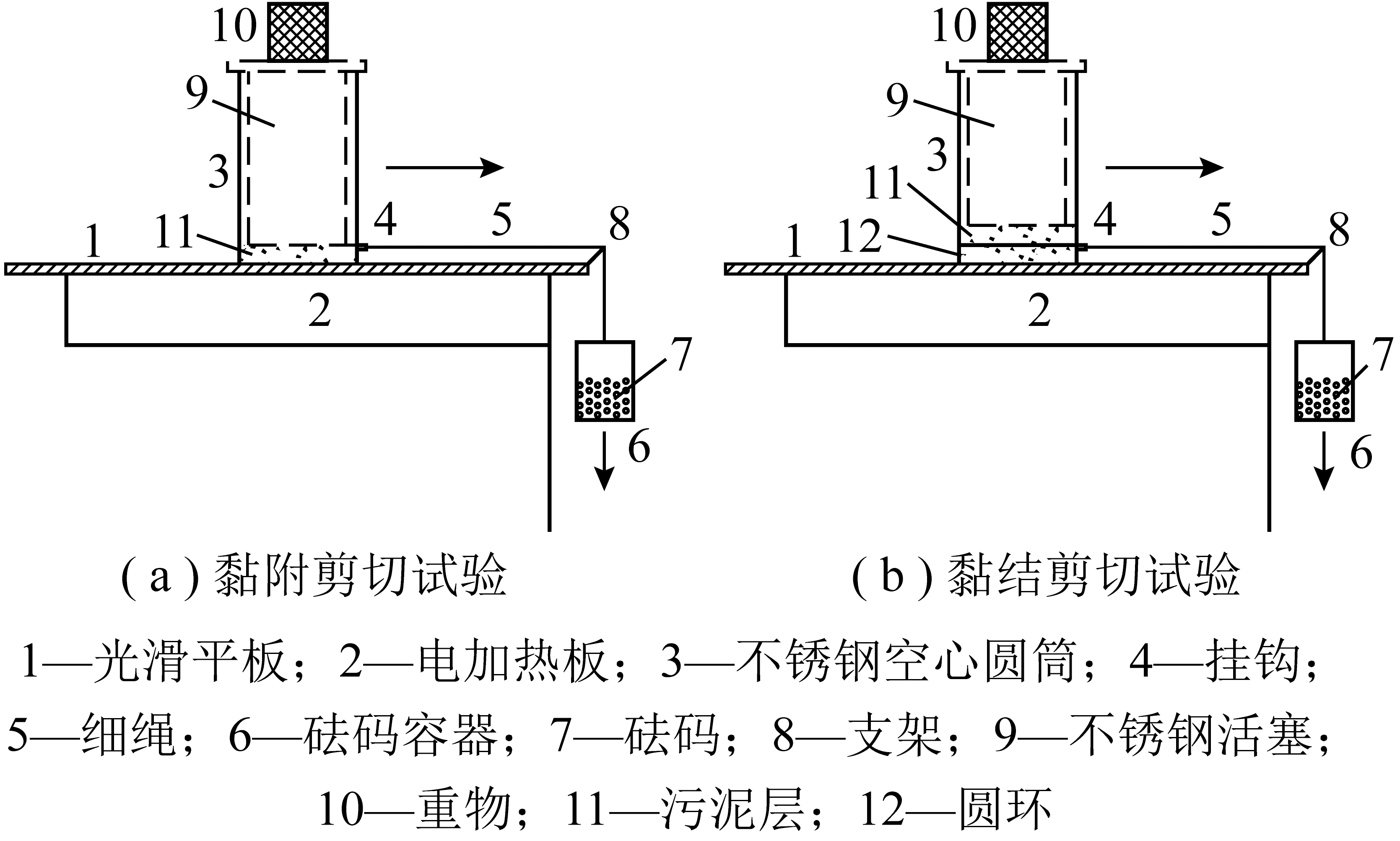

2 喷嘴与壁面的安全距离

为避免脱硫废水液滴在喷射和运动过程中与壁面发生碰撞,引起烟道壁面腐蚀结垢,因此在锅炉尾部烟道中安装的喷嘴与壁面之间必须预留一定间距,即安全距离。喷嘴与锅炉尾部烟道壁面之间的安装间距如图2所示,其中A、B、C分别表示喷嘴与下、上壁面和右壁面之间的距离,m。从小到大设置喷嘴到壁面的距离,计算不同烟气温度、速度和液滴粒径下,所有液滴颗粒不碰壁的最小距离,即为相应的安全距离A、B、C。

图2 喷嘴与烟道壁面的安装间距示意

Fig.2 Diagram of distance between nozzle and flue wall

2.1 烟气温度的影响

计算烟气温度在120~160 ℃、不同脱硫废水喷射流量时,安全距离A、B、C,其中安全距离A和C随烟气温度的变化分别如图3和表3所示。

图3 不同温度下的安全距离A

Fig.3 Safe distance A at different temperatures

表3 不同温度下的安全距离C

Table 3 Safe distance C at different temperatures

喷嘴质量流量相同时,随烟气温度上升,安全距离呈下降趋势;且喷嘴质量流量越小,安全距离越小。在重力作用下,液滴在烟道中的运动轨迹会向下稍微偏移,使安全距离A大于安全距离B,温度和流量对A的影响较为明显,在设置的流量和温度范围内,A在0.20~0.50 m变化,当B≥0.15 m后,能防止液滴贴壁;C受液滴流量和烟气温度的共同影响,当流量小于0.01 kg/s时,安全距离C>0.15 m可满足要求,当流量为0.015 0 kg/s,烟气温度为120 ℃时,C达到最大值0.20 m。

2.2 烟气流速的影响

计算烟气流速在6~14 m/s、不同脱硫废水喷射流量情况下,安全距离A、B、C,其中安全距离A和C随烟气流速的变化情况分别如图4和表4所示。

图4 不同流速下的安全距离A

Fig.4 Safe distance A at different flow rates

表4 不同流速下的安全距离C

Table 4 Safe distance C at different flow rates

随烟气速度的升高,安全距离逐渐下降;且喷射流量越小,安全距离越低。烟气流速对安全距离A的影响较为明显,在计算流速范围内,A在0.20~0.50 m 变化,当B≥0.15 m后,能防止液滴贴壁;安全距离C受液滴流量和烟气流速的共同影响,当流量小于0.007 5 kg/s时,C>0.15 m可满足要求,当流量为0.015 0 kg/s,烟气速度为6 m/s时,C达最大值0.25 m。

2.3 液滴粒径的影响

计算当液滴粒径为20~140 μm时,不同脱硫废水喷射流量情况下,安全距离A、B、C,其中安全距离A、B、C随液滴粒径的变化分别如图5、表5和表6所示。

表5 不同粒径下的安全距离B

Table 5 Safe distance B at different droplet diameters

表6 不同粒径下的安全距离C

Table 6 Safe distance C at different droplet diameters

图5 不同粒径下的安全距离A

Fig.5 Safe distance A at different droplet diameters

随液滴粒径的增加,安全距离逐渐增大;且喷射流量越大,安全距离越大。液滴粒径对安全距离A

的影响较明显,在设置粒径范围内,A在0.1~0.6 m变化,液滴粒径为140 μm时,不同流量下的A均为0.6 m;液滴粒径对安全距离B和C的影响相对较小,随液滴粒径增加,B和C均从0.1 m增至0.3 m,流量为0.015 0 kg/s,液滴粒径为140 μm时,B和C均达最大值0.30 m。

2.4 安全距离的确定

由上述计算可知,当烟气温度120 ℃、速度6 m/s且液滴粒径140 μm时,需设置最大安全距离。计算此工况时,不同流量情况下各个安全距离A、B和C,计算结果见表7。

表7 最不利工况的各安全距离

Table 7 Each safety distance at the most adverse operating conditions

3 脱硫废水烟道蒸发工艺设计

3.1 喷嘴组布置形式

某300 MW机组待处理的脱硫废水量为4 m3/h,温度为323.15 K,根据表7中各安全距离,确定安全区域,在安全区域内均匀布置多个喷嘴,喷嘴数量、布置方式和单喷嘴质量流量见表8。

表8 喷嘴布置方式及单喷嘴质量流量

Table 8 Nozzle layout and flow rate of single nozzle

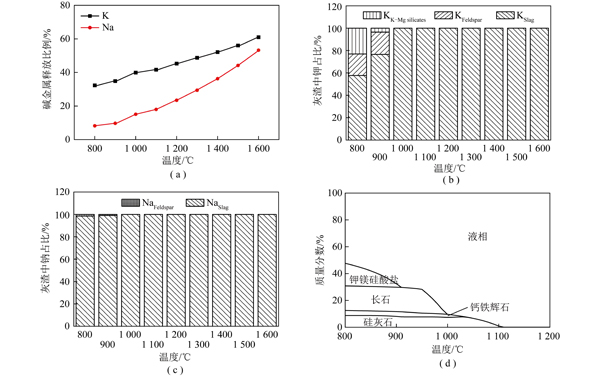

3.2 影响因素分析

计算不同烟气流速、烟气温度和液滴粒径时,不同喷嘴数量情况下,液滴的蒸发距离和时间。烟气温度对蒸发时间及距离的影响如图6所示,可知同一喷嘴数量时,液滴的蒸发距离和蒸发时间正相关,随烟气温度增加,气液之间温差增大,二者间换热热流密度增加,使蒸发时间降低、蒸发距离缩短且时间和距离降幅逐渐变小。对于156个喷嘴工况,烟气温度由120 ℃提高到140 ℃时,蒸发时间由1.248 s缩至0.823 s,缩短了0.425 s,蒸发距离由12.65 m缩至8.39 m,减少了4.26 m;当烟气温度由140 ℃提高到160 ℃时,蒸发时间由0.823 s缩至0.623 s,仅缩短了0.2 s,蒸发距离由8.39 m缩至6.36 m,仅减少了2.03 m。

图6 烟气温度对蒸发时间及距离的影响

Fig.6 Effect of flue gas temperature on evaporation time and distance

烟气流速对蒸发时间及距离的影响如图7所示,可知喷嘴数量相同时,烟气流速的增加加剧了液滴表面的对流传热传质程度,使液滴蒸发速率加快,液滴蒸发时间下降,且降幅逐渐变小。121个喷嘴时,烟气流速从6 m/s增至10 m/s时,液滴蒸发时间由1.276 s降至0.914 s,下降了0.362 s;当烟气流速从10 m/s增至14 m/s时,液滴蒸发时间由0.914 s降至0.741 s,下降了0.173 s。尽管液滴蒸发时间降低,但由于烟气流速增加,液滴随烟气运动,在液滴蒸发时间和烟气速度的共同作用下,随烟气流速增加,蒸发距离逐渐增大,仅当喷嘴流量最小为0.005 kg/s时,蒸发距离随烟气流速的增加先减少后增大,当烟气流速为10 m/s时,达到最短蒸发距离6.42 m。对于121个喷嘴时,烟气流速从6 m/s增至14 m/s时,液滴蒸发距离由8.12 m增至10.39 m,增加了2.27 m。可见烟气流速对液滴蒸发时间有较大影响。

图7 烟气流速对蒸发时间及距离的影响

Fig.7 Effect of flue gas flow rates on evaporation time and distance

液滴初始粒径对蒸发时间及距离的影响如图8所示,可知不同喷嘴状况下,随液滴粒径增大,蒸发距离增大。这是因为液滴粒径越大,雾化液滴比表面积越小,使液滴与烟气之间的换热面积减小,单位时间内吸收的热量减少,从而降低了液滴的蒸发速度,延长了蒸发时间,增加了蒸发距离,液滴粒径较喷嘴数对蒸发时间和距离的影响较大。喷嘴数量相同时,液滴粒径增加会增大液滴完全蒸发时间,且增幅越大,完全蒸发距离加速增加。喷嘴数量在156个时,当液滴粒径由20 μm增至80 μm时,完全蒸发时间增加了0.326 s,蒸发距离增加了3.31 m;当液滴粒径由80 μm增至140 μm时,完全蒸发时间增加了0.636 s,蒸发距离增大了6.40 m。

图8 液滴初始粒径对蒸发时间及距离的影响

Fig.8 Effect of initial droplet sizes on evaporation time and distance

3.3 最大处理能力

锅炉在变工况运行时,产生的脱硫废水量发生变化,当脱硫废水流量增加后,计算不同喷嘴数量时液滴的蒸发时间和距离。当烟气温度为140 ℃、烟气流速为10 m/s、液滴粒径为80 μm、总脱硫废水量分别增加5%、10%、15%、20%和25%时,计算结果如图9所示。

图9 流量增加对蒸发距离的影响

Fig.9 Effect of increased flow on evaporation distance

当脱硫废水增加后,在计算过程中所有液滴均完全蒸发,未出现逃逸或贴壁的现象,且液滴的蒸发时间和距离逐渐增加。总脱硫废水量增加时,对于较多的喷嘴数量,单个喷嘴的流量及增值较小,蒸发距离始终较短,使得可处理的废水量增幅更大,最大处理能力较强;而对于喷嘴数量较少的情况,因单个喷嘴流量及增值较大,蒸发距离较长,相应流量增加,可能导致蒸发距离增加过大,出现沾壁危险工况,故相应的流量增幅不能过大。

3.4 喷嘴布置建议

通过分析喷嘴布置形式、喷水量、烟气温度、烟气速度和液滴粒径对脱硫废水液滴蒸发性能影响可知,这5种因素对液滴蒸发时间和距离均有不同程度影响,进而影响废水烟道蒸发系统在实际机组中的应用。针对机组实际运行情况,随喷嘴数量增加,降低单个喷嘴的喷水量可使蒸发时间和距离降低,提高脱硫废水烟道蒸发系统的最大可处理脱硫废水流量,增强该系统的适应性;但增加喷嘴数量会增加系统复杂性,使系统出现故障的概率增加,同时增加控制难度。因此针对某一具体机组,在充分考虑机组运行情况的前提下,应结合机组烟道实际情况,可能出现的脱硫废水增加量,合理选择喷嘴的布置形式。

4 结 论

1)喷嘴与壁面之间的安全距离随喷射流量的增加而增大。喷射流量一定时,随烟气温度升高、烟气流速增加和液滴粒径缩小,安全距离均有不同程度下降;考虑重力的影响,液滴在烟道中运动轨迹稍向下偏移,使安全距离A大于安全距离B,安全距离A受烟气温度、速度和液滴粒径的影响较大,安全距离C次之,安全距离B受到的影响最小。

2)根据最不利工况,计算喷嘴与各壁面的安全距离,结合实际脱硫废水的流量,确定了喷嘴组在烟道内的布置区域、布置形式和单喷嘴喷射流量。

3)同一喷嘴数量时,随烟气温度升高、流速增大、液滴粒径缩小,液滴蒸发时间下降,蒸发距离缩短;随喷嘴数量增加,单个喷嘴喷射流量降低,蒸发时间和距离均下降。

4)喷嘴数量越多,整个脱硫废水处理系统可处理的脱硫废水量提升幅度较大,但随喷嘴数量的增加,安装控制难度加大,需根据实际情况,选择合适的喷嘴布置形式,合理设计废水烟道蒸发系统。

[1] 白炎武,刘平元,陆启亮,等. 脱硫废水烟道蒸发技术蒸发特性实验研究[J]. 动力工程学报,2019,39(2):135-141.

BAI Yanwu,LIU Pingyuan,LU Qiliang,et al. Experimental research on evaporation characteristics of desulfurization wastewater by flue evaporation treatment[J]. Journal of Chinese Society of Power Engineering,2019,39(2):135-141.

[2] 赵东阳,靳雅娜,张世秋. 燃煤电厂污染减排成本有效性分析及超低排放政策讨论[J]. 中国环境科学,2016,36(9):2841-2848.

ZHAO Dongyang,JIN Yana,ZHANG Shiqiu. Cost-effectiveness analysis of pollution emission reductionmeasures and ultra-low emission policies for coal-fired power plants[J]. China Environmental Science,2016,36(9):2841-2848.

[3] 郭志文,刘军军,高志佳,等. 新型石灰石湿法烟气脱硫废水处理工艺[J]. 洁净煤技术,2018,24(4):126-130.

GUO Zhiwen,LIU Junjun,Gao Zhijia,et al. Methods to treat waste water from limestone wet flue gas desulfurization in power plant[J]. Clean Coal Technology,2018,24(4):126-130.

[4] 马双忱,柴晋,贾绍广,等.脱硫废水水质调节对金属腐蚀及高温氯挥发的影响[J]. 动力工程学报,2018,38(3):231-236.

MA Shuangchen,CHAI Jin,JIA Shaoguang,et al. Effects of FGD waste water conditioning on metal corrosion and high-temperature chlorine valorization[J]. Journal of Chinese Society of Power Engineering,2018,38(3):231-236.

[5] 张娟,刘平元,吉顺健,等.燃煤电厂脱硫废水零排放预处理工艺选择与实践[J]. 动力工程学报,2019,39(10):840-846.

ZHANG Juan,LIU Pingyuan,JI Shunjian,et al. Selection and practice of pretreatment process for zero liquid discharge of desulfurization wastewater from coal-fired power plant[J]. Journal of Chinese Society of Power Engineering,2019,39(10):840-846.

[6] 吕武学,于燕飞,曲保忠,等. 燃煤电厂脱硫废水零排放技术现状与发展[J]. 洁净煤技术,2020,26(4):11-20.

LYU Wuxue,YU Yanfei,QU Baozhong,et al. Present situation and development of zero-discharge technology for desulfurization wastewater in coal-fired power plants[J]. Clean Coal Technology,2020,26(4):11-20.

[7] PAKZADEH B. Comparing biological process and evaporation for flue gas desulfurization wastewater treatment[J]. Proceedings of the Water Environment Federation,2016(11):3985-4005.

[8] 柴晋,万忠诚,武凯,等. 燃煤电厂脱硫废水烟气蒸发技术进展与应用[J]. 洁净煤技术,2019,25(2):25-31.

CHAI Jin,WANG Zhongcheng,WU Kai,et al. Development and application of flue gas evaporation technology for waste water desulfurization in coal-fired power plants[J].Clean Coal Technology,2019,25(2):25-31.

[9] LIANG Zhengxing,YAN Yanan,YAN Junhao,et al. The study of evaporation characteristics of the desulfurization wastewater (electrolyte solution) droplet[J]. Applied Thermal Engineering,2019,161:114119.

[10] 廖述新,朱文瑜,唐复全,等. 低温烟气余热蒸发脱硫废水工艺研究及工程应用[J]. 洁净煤技术,2021,27(6):200-206.

LIAO Shuxin,ZHU Wenyu,TANG Fuquan,et al. Research and engineering application on evaporation technology of fgd wastewater using low-temperature flue gas[J]. Clean Coal Technology,2021,27(6):200-206.

[11] 陈彪,陈慧,孙青,等.燃煤电厂脱硫废水零排放技术研究进展[J]. 当代化工,2021,50(4):953-957,975.

CHEN Biao,CHEN Hui,SUN Qing,et al. Research progress in the zero-discharge treatment technology for desulfurization wastewater from coal-fired power plants[J].Contemporary Chemical Industry,2021,50(4):953-957,975.

[12] 张志荣,冉景煜. 废水液滴在低温烟气中的蒸发特性数值研究[J]. 环境工程学报,2011,5(9):2048-2053.

ZHANG Zhirong,RAN Jingyi. Numerical study of water droplets evaporation characteristics in low temperature flue gas[J]. Journal of Environmental Engineering,2011,5(9):2048-2053.

[13] 郑郝,郑成航,杨正大,等.基于烟道喷射蒸发的脱硫废水处理数值模拟研究[J]. 中国环境科学,2018,38(12):4476-4483.

ZHENG Hao,ZHENG Chenghang,YANG Zhengda,et al. Numerical simulation study on spray evaporation of desulfurization wastewater in flue duct[J]. China Environmental Science,2018,38(12):4476-4483.

[14] 张子敬,汪建文,高艺,等.燃煤电厂脱硫废水烟气蒸发特性流场模拟[J]. 煤炭学报,2015,40(3):678-683.

ZHANG Zijing,WANG Jianwen,GAO Yi,et al. Flow field simulation of smoke and gas evaporation characteristics of desulfurization wastewater in coal-fired power plant[J]. Journal of China Coal Society,2015,40(3):678-683.

[15] 陈鸿伟,王广涛,王朝阳,等.废水液滴蒸发的关键影响因素分析[J]. 动力工程学报,2019,39(4):324-330.

CHEN Hongwei,WANG Guangtao,WANG Chaoyang,et al. Analysis of key factors affecting the evaporation of wastewater droplets[J]. Journal of Chinese Society of Power Engineering,2019,39(4):324-330.

[16] 吴帅帅,李红智,陈鸿伟,等. 脱硫废水烟道喷雾蒸发过程的数值模拟[J]. 热力发电,2015,44(12):31-36.

WU Shuaishuai,LI Hongzhi,CHEN Hongwei,et al.Numerical study on spray evaporation process of desulfurization waster in flue duct[J]. Thermal Power Generation,2015,44(12):31-36.

[17] 左蓓萌,杨仲卿,张力,等.脱硫废水液滴与飞灰颗粒碰撞特性数值研究[J]. 工程热物理学报,2018,39(12):2714-2720.

ZUO Beimeng,YANG Zhongqing,ZHANG Li,et al. Numerical simulation of collision characteristic between desulfurization wastewater droplets and fly ash particles[J]. Journal of Engineering Thermophysics,2018,39(12):2714-2720.

[18] FENG Shuqin ,XIAO Liehui ,GE Zhihua,et al. Parameter ana-lysis of atomized droplets sprayed evaporation in flue gas flow[J]. International Journal of Heat & Mass Transfer,2019,129:936-952.

[19] 李恒凡,焦世权,韩中合. 基于二次回归正交试验的脱硫废水蒸发特性分析[J]. 动力工程学报,2021,41(1):57-65,78.

LI Hengfan,JIAO Shiquan,HAN Zhonghe. Analysis of evaporation characteristics of desulfurization wastewater based on quadratic regression orthogonal methodology[J]. Journal of Chinese Society of Power Engineering,2021,41(1):57-65,78.

[20] 彭歌亮,谈智玲,左蓓萌,等.燃煤电厂脱硫废水在烟道中的蒸发及流动特性数值模拟[J].重庆大学学报,2018,41(11):59-65.

PENG Geliang,TAN Zhiling,ZUO Beimeng,et al.Numerical smulation of evaporation and flow characteristics of gas FGD wastewater from a coal-fired power plant[J]. Journal of Chongqing University,2018,41(11):59-65.

Process design for desulfurization wastewater by flue evaporation treatment

移动阅读