质子交换膜燃料电池退化机制及寿命预测方法综述

0 引 言

随着双碳目标的提出,氢能作为一种清洁、高效的二次能源备受关注。质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)作为一种新能源技术,具有能量密度高、环保、噪声小等优点,是最有前景的发电装置之一[1-2]。

质子交换膜燃料电池在乘用车、公共交通、固定式电站等领域具有广阔的应用前景。不同场合对燃料电池的寿命要求有所差异,乘用车燃料电池寿命至少在5 000 h,商用车需要达到1.5万~2万h,固定式电站要求燃料电池寿命在4万h以上。但目前的质子交换膜燃料电池耐久性不足、性能衰减快和维护成本较高等问题制约了其广泛应用和商业化发展。故障预测与健康管理(Prognostics and Health Management, PHM)技术[3]可延长其使用寿命,更加科学合理地维护燃料电池系统[4-5]。PHM技术在齿轮、轴承和发动机等许多领域已得到广泛应用,在延长设备使用寿命的有效性方面得到普遍认可。PHM技术的主要过程可以分为3个阶段:运行监测、模型评估、维护。通过对设备运行状态的监控数据分析当前设备的运行状态,在出现故障前及时停机维护,将传统设备维护的故障-维修方法转变为预防-维护,可有效提升系统耐久度[6-7]。故障分析和预测剩余寿命(Remaining Useful Life, RUL)是PHM技术的核心,根据设备运行数据进行准确分析和故障诊断,准确的剩余寿命预测模型是系统维护决策的依据[8]。

PEMFC系统是一个结构精细的非线性复杂系统,由于其内部结构通常是微米、纳米级的微观结构,如催化层表面的Pt颗粒在纳米级,催化层、扩散层的气体传输通道也在微米、纳米级,质子交换膜的质子传输是分子级结构,因此微观层面的微小变化也会对电池性能产生极大影响。了解PEMFC系统的衰退机制有助于建立更准确的故障分析模型,了解不同运行工况对PEMFC系统的影响有助于维护和延长PEMFC系统的寿命。

使用预测方法延长使用寿命的前提是了解PEMFCs的确切老化状态,老化状态可通过一个或多个性能指标表征。选择合适的性能指标对提高预测算法的准确性有重要意义。笔者对PEMFC系统的退化机制和性能影响因素进行了综述,介绍了一些常用的退化性能指标,并从模型驱动方法、数据驱动方法和混合方法3个方面介绍了常见的PEMFC系统的寿命预测方法。

1 PEMFC衰退机制

了解PEMFC系统的衰退机制和退化影响因素是进行寿命预测的重要基础。单电池是燃料电池系统的基础结构,一个单电池主要由5个部件组成:质子交换膜、催化层、扩散层、极板、密封部分[9]。在燃料电池运行过程中,每个部件都会发生不同的衰退过程。不同部件的衰退会对整体电池造成不同影响,因此研究每个部件的衰退机制对燃料电池的寿命预测意义重大[10-11]。质子交换膜燃料电池各部件衰退过程及衰退机制见表1。

表1 质子交换膜燃料电池不同部件衰退机制

Table 1 Degradation mechanism of different components of proton exchange membrane fuel cell

1.1 PEMFC衰退机制

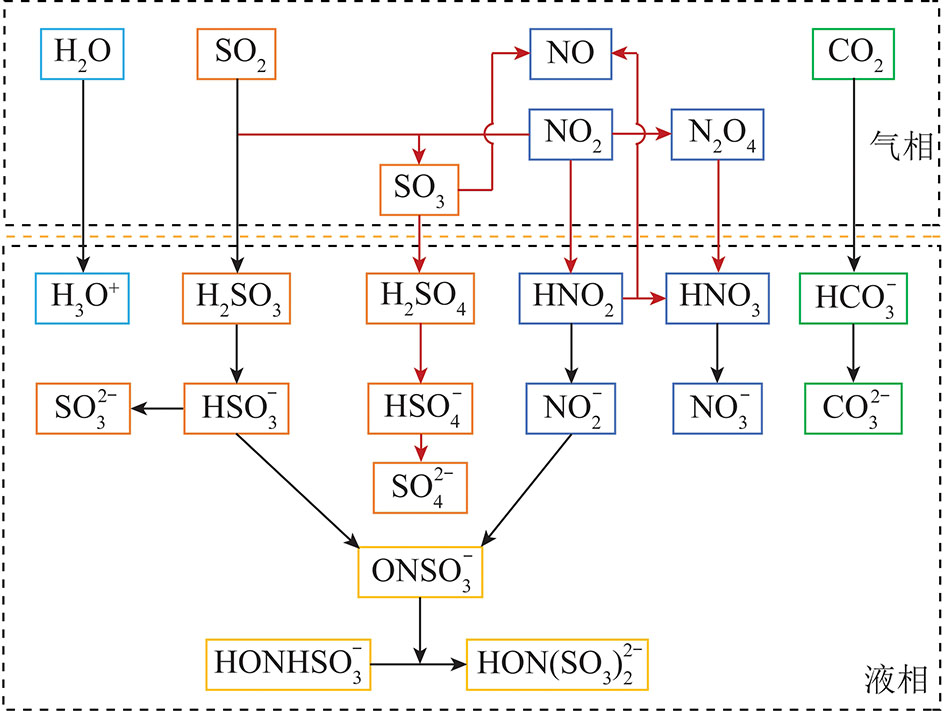

质子交换膜是PEMFC关键部件,对电池性能及稳定性有决定性影响,在燃料电池中起传导质子、隔离阴极和阳极反应物的重要作用。考虑燃料电池应用,质子交换膜有以下性能要求:有高质子传导能力、高化学和电化学稳定性、低反应气体或特定燃料渗透性、一定的机械强度和热稳定性[9]。随燃料电池运行,质子交换膜的性能衰退,导致电池性能下降。衰退过程主要分为5类:化学衰退、机械衰退、热衰退、膜短路和膜污染。

1.1.1 化学衰退

目前主要的质子交换膜材料是Nafion膜,是全氟磺酸质子交换膜的代表产品,由四氟乙烯单体和四氟乙烯磺化单体聚合成。聚四氟乙烯(PTFE)主链憎水,用于保证膜尺寸和形貌稳定性;磺酸基亲水,提供质子迁移通道[12-14]。化学降解机理主要是自由基攻击聚合物膜的主链或侧链[11,15]。自由基与质子交换膜的碳氟骨架反应,生成碳(CO2)和氟(F-),使膜厚度减少,导致膜产生针孔裂纹发生气体渗漏等现象。

燃料电池运行中,自由基产生机理主要有:① 过氧化氢分解产生自由基[16];② 直接生成自由基[17]。

第1种方式是过氧化氢分解产生自由基,一般在阴极或阳极的O2先生成H2O2,再由H2O2分解产生自由基HO·,其主要过程如下:

H2 O2 ![]() H2O2(化学反应),

H2O2(化学反应),

(1)

2H O2 2e-![]() H2O2(电化学反应),

H2O2(电化学反应),

(2)

1/2H2O2 ![]() HO·(化学反应)。

HO·(化学反应)。

(3)

第2种方式是直接产生自由基,由阳极的H2透过膜渗透到阴极,与催化剂表面O2直接生成自由基,主要过程如下:

H2![]() 2H·(在催化剂Pt表面),

2H·(在催化剂Pt表面),

(4)

H· O2![]() HO2· ,

HO2· ,

(5)

HO2· H·![]() H2O2,

H2O2,

(6)

H2O2 M2 ![]() M3 HO· OH-,

M3 HO· OH-,

(7)

H2O2 HO·![]() H2O HO2· 。

H2O HO2· 。

(8)

减少电池内部自由基是减少膜化学衰退的关键。

1.1.2 机械衰退

机械衰退的主要原因有2种:① 由于装配问题,或双极板表面不平整,导致质子交换膜受到的机械应力不均匀,长时间的应力不均匀导致膜产生破损和裂纹[18-19];② 由于质子交换膜有强大的吸水性,而其完全吸水和脱水的体积差距可达30%,在电池运行过程中,内部压力和湿度发生变化,膜随之膨胀和收缩,在机械内部产生循环的应力变化,导致膜材料产生疲劳裂纹,这种损失会从微小的裂纹开始演变成撕裂、微孔、水泡等严重故障。因此电池运行过程中的水管理十分重要。

1.1.3 热衰退

热衰退分为高温降解和冰点降解。质子交换膜燃料电池的运行温度在60~80 ℃,温度更高可提高阳极抗CO能力、降低阴极极化过电位等,但由于全氟磺酸树脂的玻璃化转变温度低,约110 ℃,温度高于150 ℃时易发生形变,因此在高温下膜的机械性能和气体阻隔性较差,温度过高时还会导致膜的临界破裂[20]。温度过高时,膜内水分减少,导致质子电导率衰退严重。燃料电池的冰点降解是由于电池低温存储时,内部残存的液态水可能结冰,产生较大热应力和机械应力,导致不可逆的膜退化故障[21]。

1.1.4 膜短路

燃料电池运行过程中,由于化学反应或机械损伤等原因,膜可能会越来越薄。当薄到一定程度时,有可能造成短路,即电子从阳极直接通过膜传递到阴极。短路产生大量的热从而损坏电池,是导致电池故障的直接原因之一。

1.1.5 膜污染

供给气体中的杂质离子和金属极板腐蚀产生的金属阳离子,也会与副产物H2O2反应产生自由基导致膜的衰减;同时这些杂质离子可能进入膜内,占据H 的传递路线,导致膜质子电导率降低。

1.2 催化层衰退机制

燃料电池电极上的反应是一个多相反应,反应需在电解质、反应气与催化剂构成的三相界面上进行。催化层是三相反应发生的主要场所,对电池性能起决定作用。催化层一般是将Pt/C直接涂覆在质子交换膜上,这样可以减少接触电阻,使膜更薄,提高催化剂利用效率。催化层的衰退主要分为Pt衰减、碳载体衰减。

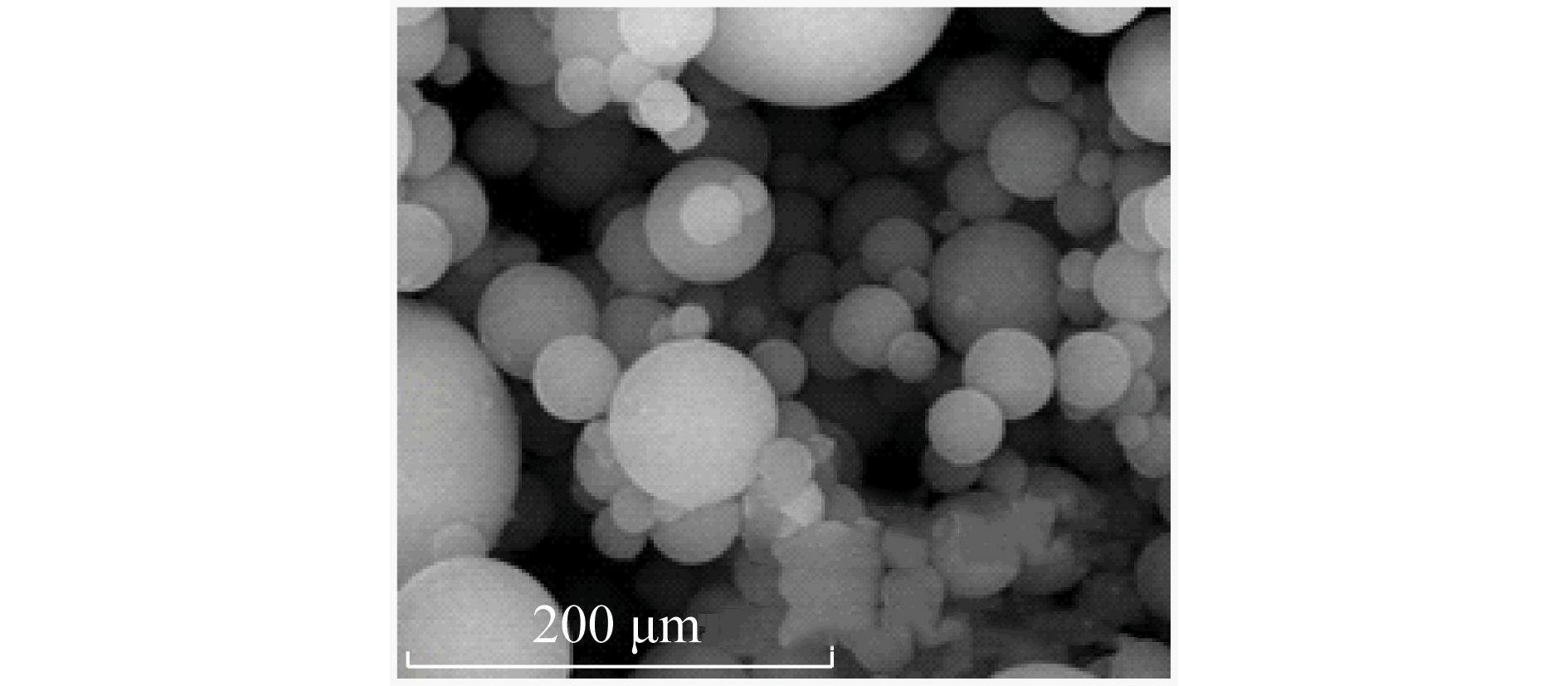

1.2.1 Pt衰减

Pt衰减分为4种机制:电化学熟化、颗粒团聚、Pt转移和脱落。电化学熟化和Pt颗粒团聚过程导致Pt颗粒体积增大,表面积减小,降低催化活性。

1)电化学Ostwald熟化[21]。电化学Ostwald熟化指较小的Pt颗粒溶解为Pt2 ,然后在较大的Pt颗粒上沉积,由于小颗粒溶解而大颗粒生长,使得Pt颗粒平均尺寸增大,表面积减小,催化效率降低。其中Pt溶解为Pt2 的过程是在Pt表面首先生成Pt氧化物,氧化物溶解,溶解过程见式(9)~(11)。较小的Pt颗粒由于界面能较高,平衡电位降低,因此更易溶解,形成较大的Pt颗粒以达到更稳定的状态。电化学熟化过程是Pt颗粒生长的主要机制。

Pt-2e-![]() Pt2 ,E0=1.188 V vs. SHE,

Pt2 ,E0=1.188 V vs. SHE,

(9)

Pt H2O - 2e-![]() PtO 2H ,

PtO 2H ,

(10)

PtO 2H ![]() Pt2 H2O。

Pt2 H2O。

(11)

2)团聚。电化学熟化过程是通过化学反应使Pt颗粒平均半径增加,而团聚过程则是由于物理烧结,2个较小的Pt颗粒融合成1个大颗粒。此过程增加了Pt颗粒平均半径,减小催化剂活性面积。

3)Pt转移。由于阴极催化剂含量较高,阴极溶解生成的Pt2 浓度高于阳极,在浓度梯度作用下,阴极Pt2 向阳极转移,转移过程中在膜内被还原成Pt微晶,随电池运行,Pt微晶持续生长,在膜上形成一条Pt带,导致膜的电导率和稳定性降低[22]。

4)Pt脱落。Pt脱落是由于承载催化剂的载体被腐蚀,Pt颗粒失去了附着点从而脱离催化层,在排水排气过程中流失[23]。

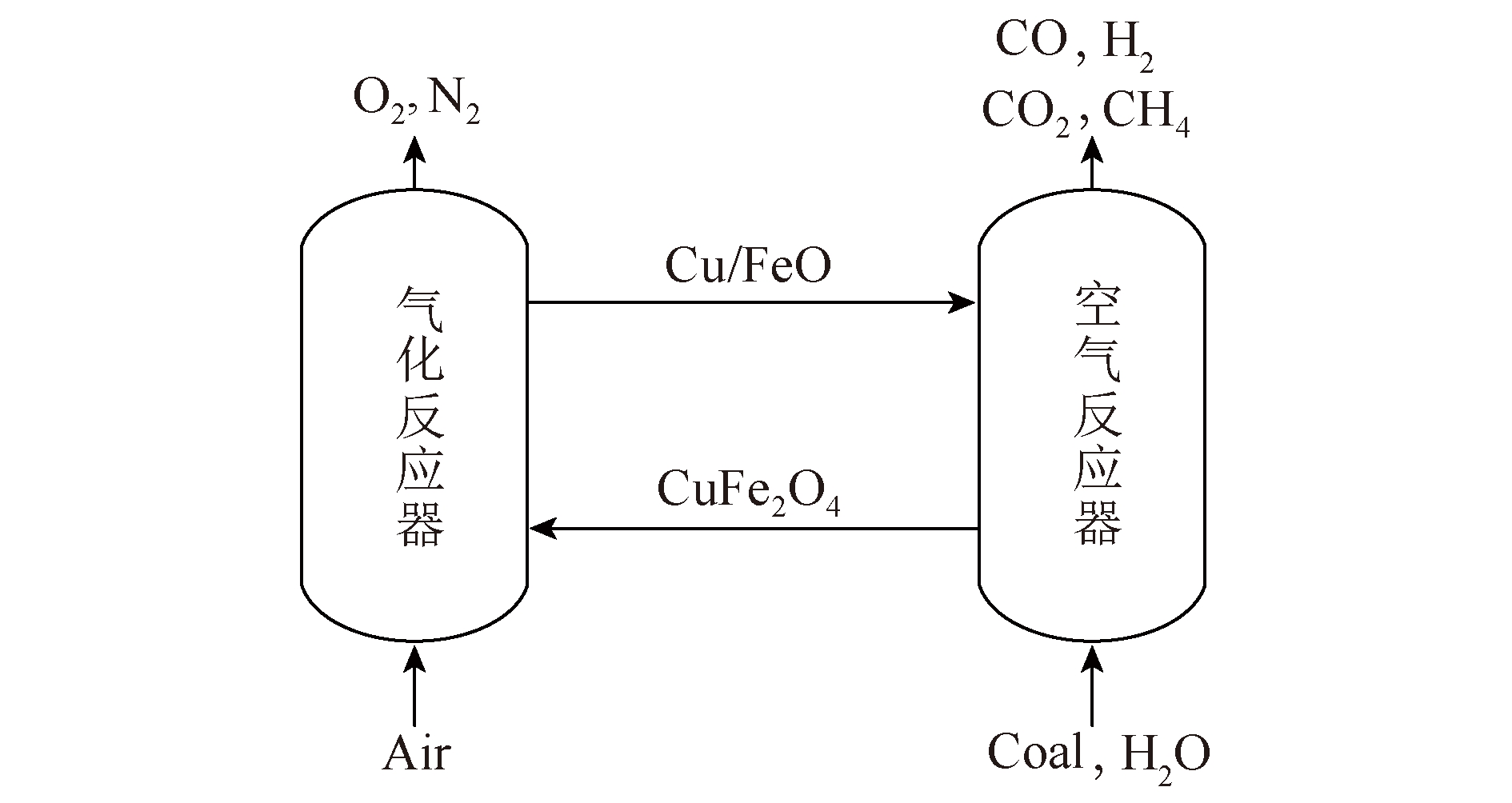

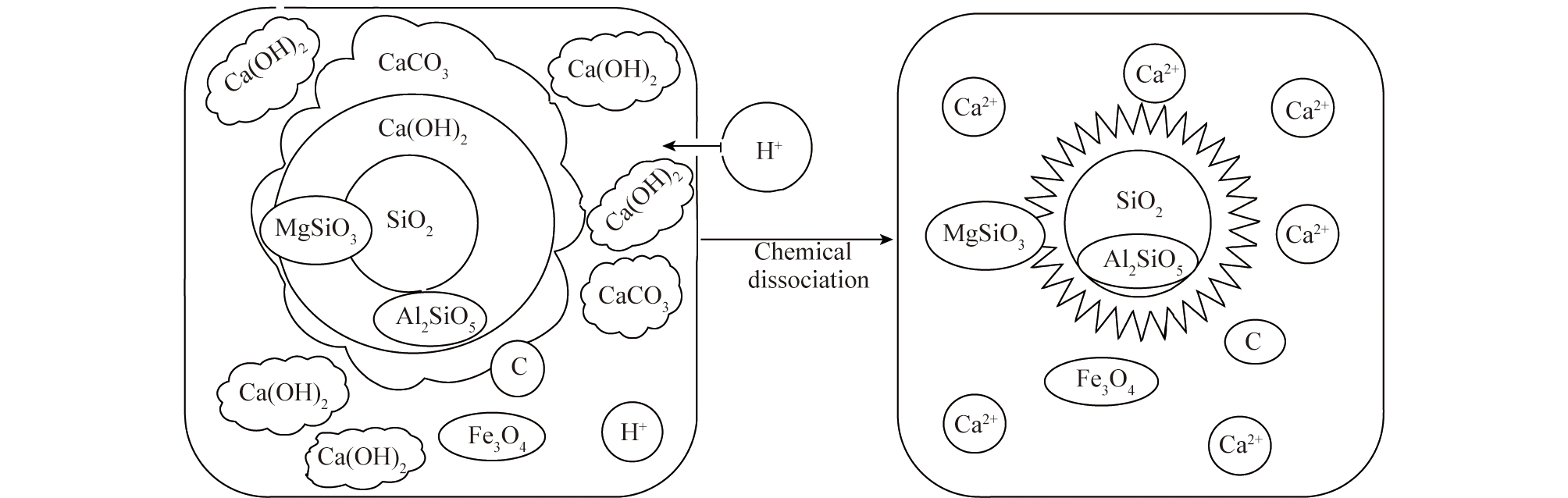

1.2.2 碳载体衰减

碳载体衰减的主要原因是阳极的氢空界面导致反向电流机制[24]。电池在启停工况下,阳极会同时暴露在氢气和空气中,暴露在氢气下的阳极与对应的阴极发生正常的燃料电池电化学反应,而暴露在空气中的局部阳极会发生氧还原反应,从而降低电解质电位,导致阴极的界面电位大幅上升。反向电流机理中阴极和阳极的电势分布如图1所示,区域B中的阳极暴露在空气中,产生氢空界面,从而形成约1.44 V的高电位。在高电位作用下,生成的H 由阴极向阳极移动,产生反向电流,加剧阴极的碳氧化,导致阴极的碳载体腐蚀严重。碳载体被腐蚀导致催化剂脱落,降低催化效率,使阴极催化层变薄,结构强度降低。

图1 反向电流机理中阴极和阳极的电势分布[24]

Fig.1 Potential distributions along anode flow path during reverse current conditions[24]

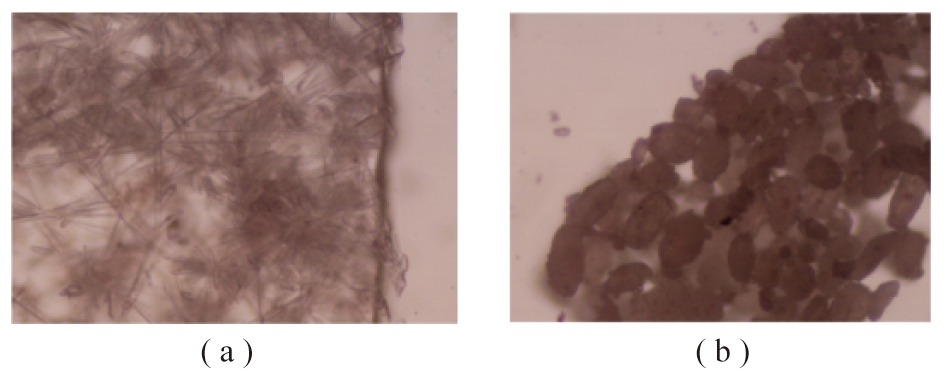

1.3 扩散层衰退机制

气体扩散层的作用是传递反应气体,排出反应生成的水分,还需能传导电流。其基材一般为多孔导电材质,为达到导气、排水效果,需用PTFE等材料对其进行憎水处理,使其具有一定憎水性[9]。气体扩散层的衰退机制主要有2种:① 表面疏水性的丧失。电池运行过程中,气体扩散层表面的PTFE损耗脱落,或其中碳原子被氧化为亲水的羧基或酚类,均会导致气体扩散层失去排水能力,扩散性能下降。② 与催化层的碳腐蚀现象类似,在氢空界面存在情况下,扩散层中的碳易被氧化腐蚀,造成扩散层结构强度和扩散性能下降。

2 退化影响因素

燃料电池的退化因素可分为本征因素和系统因素,其中本征因素指PEMFC系统内部本身存在的结构、设计等问题,无法后期调控;系统因素是系统运行过程中,不同工况条件对电池衰退的影响,包括启停工况、怠速工况、循环变载工况和过载工况等 [25]。系统因素包括系统运行条件的管理和控制,包括系统水管理、热管理及气体供应管理等。

2.1 不同工况的影响

2.1.1 启停工况

电堆在启动/停止过程中,可能会在阴极或阳极产生H2和O2的混合界面,导致阴极区域产生极高的电势差,造成碳载体腐蚀。界面电势差形成过程如下:电堆停止运行后,电池阴极和阳极内部残余的氢气和氧气仍维持电池电压,发生漏电并逐渐消耗,在电池腔内形成负压。因此在电堆长时间停止运行时,电堆内部的气体以空气为主,当电池启动时,氢气通入充满空气的阳极形成氢空界面。氢空界面形成后,由于反向电流机制导致阴极产生高电位,使阴极部分区域发生碳载体腐蚀和水分解反应,最终造成催化剂脱落,导致电堆性能下降。

HOU等[26]对燃料电池轿车的电堆样本进行了分区研究,评估在实际汽车应用中启停现象对电堆性能的影响。研究者沿氢气流动方向将电极分为3个部位,对催化剂进行透射电镜表征。电极分区示意及不同部位催化剂状态如图2所示,阳极侧3个部位的催化剂粒径变化较小,但阴极侧越靠近空气入口,催化剂粒径越小,在最接近空气入口的3号区域已看不到碳载体的团簇形貌。该研究结果进一步揭示了启停工况下的电堆的衰退机理,因此电堆在启停操作过程中应尽量避免形成氢空界面。

图2 电极分区示意及不同部位催化剂状态[26]

Fig.2 MEA sample in partition investigation method[26]

2.1.2 怠速工况

怠速工况指燃料电池系统对外无功率输出,在小电流密度下维持维持附件系统正常工作,此时电池电压较高,反应气体消耗较少。在怠速工况下,由于电流密度小,反应气体消耗较少,此时在浓度梯度的作用下,反应气体可能渗透过膜到达另一极。若氧气渗透到阳极直接与氢气发生反应,会产生过氧化物自由基,发生膜的化学衰退;若氢气渗透到阴极与氧气直接反应,造成局部热点导致膜破裂;同时,在低电流高电位状态下,电位差较大,更易发生Pt2 脱落及转移,或由于电化学Ostwald机制加剧Pt催化剂衰减。

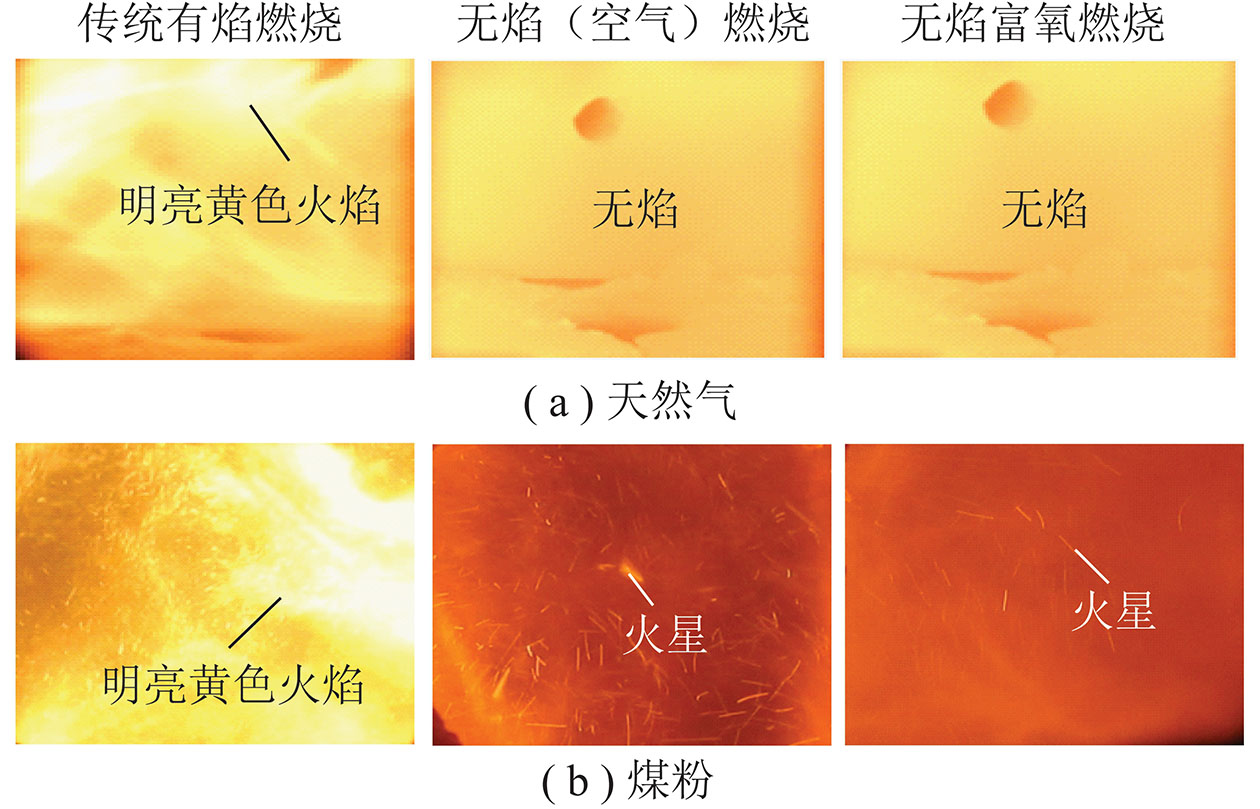

2.1.3 循环变载工况

循环变载工况是影响燃料电池衰退最严重的工况,主要原因是电压、反应气浓度、温度、压力等物理场的快速波动。

电化学反应速率跟随物理场变化,引起产水产热变化,导致湿热循环,引起机械衰减;在变载的瞬间响应不及时可能导致局部气体饥饿,阴极饥饿时氧气不足,阴极发生析氢,阴极电位下降,导致反极,阳极饥饿时氢气供给不足,氧气渗透膜产生氢空界面,引发碳载体腐蚀。物理场的快速波动还会造成Pt催化剂的溶解加速。

2.1.4 过载工况

过载工况时,电池内部的电化学反应速率较高,不仅包括正常工作时氢氧化、氧还原反应,还包括Pt溶解衰减反应、碳腐蚀反应、生成自由基的副反应等,同时过载期间还易发生水淹、过热等情况,这些均会导致燃料电池加速老化。

2.2 运行条件管理的影响

2.2.1 水管理

水管理不当可能造成膜干故障或水淹故障[27]。PEMFC系统运行过程中,水来源主要包括两侧电极通入气体的增湿水分及阴极电化学反应生成水。质子传导过程中主要以水合氢离子的方式存在,因此质子交换膜的含水量与质子传导率密切相关。含水量过低时,会造成膜干故障,膜含水量不足导致质子电导率下降,电阻升高,在电池性能降低的同时运行过程中产热增加,严重时会造成膜不可逆损伤;含水量过高时会产生水淹故障,过多的水堆积在气体扩散层和流道中,阻碍气体传输,同时催化层会由于水的覆盖导致活化面积降低,从而导致活化损耗和传质损耗,降低电池性能[28]。BARBIR等[29]分析了水淹和膜干故障与电堆压强降低和电阻转变的关系,提出了一种通过监测电堆压降和电阻检测电池内部干燥或淹没的诊断方法。

2.2.2 热管理

PEMFC的运行温度在60~80 ℃,电池运行时,内部电化学的放热反应及接触电阻产生的热量均会导致电池温度升高,热管理的任务主要是控制电池的产热与散热使其保持在合适的工作温度。热管理不当时,如果温度过高,可能导致质子交换膜的热衰退、脱水,使质子传导率降低,严重时会导致膜的破裂损伤;温度过低时,会降低电化学反应速率,电化学极化增加,电池运行效率降低。

2.2.3 供气管理

PEMFC运行时,如果供气不足,反应气体供应无法满足内部电化学反应需求,导致电堆内电流分布不均,输出电压下降,电池效率降低。严重时甚至会导致电极极性反转,产生反向电流,造成电极碳衰减或其他不可逆损伤[30]。

3 退化性能指标

理想的退化性能指标应能从多个尺度全面反映PEMFC系统的整体和每个组分的老化状态。PEMFC的退化性能指标可从内部和外部2个角度分析。从内部角度,对燃料电池内部各部分组件材料老化情况进行评估,包括电极中Pt催化剂溶解,碳载体层腐蚀等,其中最主要的评估依据是质子交换膜的老化程度。MITTAL等[31]研究了催化剂性质对Nafion膜降解速率的影响,如位置、类型、与O2和H2O的相互作用及电流密度,使用H2交叉率和氟化物释放速率表征质子交换膜的降解。WU等[32]进行相对湿度循环和负载循环试验,以研究Nafion/PTFE复合膜在PEMFCs中的降解机理,其中使用了膜厚度、氟化物释放速率(FFR)和开路电压(OCV)来表征质子交换膜老化程度。FUTTER等[33]建立了一个基于物理的化学膜降解模型,研究压力、相对湿度和电池电压的影响,使用离聚物种类浓度、膜厚度、OCV和欧姆电阻表征质子交换膜的老化程度。

从外部角度,是通过外部可观测的物理量对电池输出性能进行综合评估,其中工作性能指标的评价包括输出电压、电流、最大输出功率和阻抗谱,其他可观测物理量包括温度、压力、湿度、流量等。其中输出电压是反应电池性能最直观、最重要的指标,目前大多数文献均以输出电压作为退化指标进行预测。基于外部测量的退化指标还包括基于表征测量的指标,如极化曲线和电化学阻抗谱。其中极化曲线直接观测电池的输出电压和输出电流的变化,优点在于可实时获取电压、电流数据,缺点则是无法直观反映电池内部电化学反应情况和元件老化状态[34];电化学阻抗法可表征动态情况下电流与电压的响应情况,以及电堆内阻的变化,对阻抗谱进行特征提取和分析可对PEMFC系统进行更准确的预测和评估[35]。BEZMALINOVIC等[36]通过分析极化曲线特征,对比电池初始极化曲线与运行一段时间后极化曲线的变化,分析电压循环下PEM燃料电池的降解过程。SALVA等[37]建立了最大极化曲线的一维模型,在这条模型曲线上,工作条件随电流变化而不同,可用该曲线优化PEMFC工作条件。ONANENA等[38-39]基于模式识别方法,从电化学阻抗谱(EIS)的实部和虚部导出退化特征,从而实现PEMFC系统的寿命预测。

表2整理了不同退化性能指标的优缺点,其中电压和功率指标是最常用的性能指标,可表征PEMFC系统的整体老化状态,常用于数据驱动的寿命预测方法中,特别是机器学习方法;极化曲线和阻抗谱能表征PEMFC系统的总体状态,也可表征不同组分和尺度的老化状态,常用于基于经验公式的寿命预测方法。基于退化模型参数的性能指标可表征系统多组分的老化信息,但需复杂的建模,数据采集较困难。CHANDESRIS等[40]通过观察氟化物释放速率估算膜厚度的退化情况,并在不同压力和湿度条件进行老化试验。KARPENKO等[41]基于氧气渗透率建立膜厚退化模型,利用真实的试验数据分析膜的退化特性。综合更多的寿命预测指标,可分析和提取更多退化趋势。JIN等[42]提出一种具有多输入多输出跳变的循环库(MIMO-CRJ),与以往只使用电压预测电压的数据驱动方法不同,将堆电流、温度和压力、燃料电池运行中的反应物流速作为输入变量,提取更多的退化信息来预测电压趋势。

表2 不同退化性能指标的优缺点及适用情况

Table 2 Advantages, disadvantages and applicability of different degradation performance indicators

4 寿命预测方法

PEMFC寿命预测方法主要分为3类:模型驱动方法、数据驱动方法和混合驱动方法,其中混合驱动方法又分为模型与数据驱动混合和2种数据驱动混合方法。

4.1 基于物理模型的预测方法

模型驱动方法是基于PEMFC运行中的老化行为机理搭建的分析模型进行寿命预测研究。但由于燃料电池系统是一个非线性、强耦合的复杂系统,物理建模十分困难。模型驱动寿命预测工具主要有基于经验模型、电化学阻抗谱、等效电路建模和极化曲线等。

根据老化建模的层次将模型分为机理老化模型和经验老化模型。其中机理老化模型主要描述燃料电池内部结构及材料的性能退化,包括描述质子交换膜的衰退和催化剂层的老化行为等。通过刻画电堆内部气体、液体和温度等参数分布分析材料性能、判断电池内部故障。这种建模方法虽然可对老化行为进行精确建模,但内部参数获取十分困难。ZHOU等[43]提出了一种基于多物理老化模型的PEMFC性能衰减预测方法,模型充分考虑了燃料电池运行过程中随时间推移而产生的老化过程,包括膜电导率损失、活性损失和反应物传质减少。通过物理模型预测方法,不仅可准确获得PEMFC电堆输出电压的老化行为,还能准确预测不同老化参数。FUTTER等[33]提出了一个基于机理的化学膜降解模型,模型中化学降解过程由多个耦合因素引起。将气体通过质子交换膜传输、电化学过氧化氢形成、铁离子传输和电化学反应、自由基形成、聚合物结构和自由基对聚合物的攻击等过程结合到一个全面的2D-PEMFC模型中。根据加速应力试验(ASTs)获得的试验数据验证退化模型。

经验老化模型主要通过大量老化测试,建立外部性能参数与内部老化参数间的映射关系。CHEN等[44]提出了一种预测燃料电池汽车应用中PEMFC寿命的公式,该公式基于车辆运行记录和试验测试结果,包括不同工作条件下电压衰减,即起停、怠速、负载变化、大功率负载和总驾驶周期;同时还考虑车辆运行条件和测试条件差异,通过更新环境因素和不同工作条件下的电压衰减率,实现剩余寿命在线预测。PEI等[45]基于一阶控制系统的时间响应,将线性公式和非线性公式相结合,建立了分段式的燃料电池寿命预测公式,同时定义了线性衰减和非线性衰减间的分段点。根据单个电池、燃料电池堆和燃料电池汽车的实际老化数据对分段公式进行验证。此外,还开发了用于实验室和车辆燃料电池的在线寿命预测方法。BRESSEL等[46]建立了PEMFC系统能量宏观表征(Energetic Macroscopic Representation,EMR)模型,模型描述了PEMFC系统内部动力学变量和势能变量的流动方向,并基于该模型提出了一种PEMFC老化容限控制和预测方法。TIAN等[47]提出一种基于电压恢复模型和多核相关向量机(MK-RVM)贝叶斯优化的预测方法。

经验模型方法虽然具有模型简单、数据量小等特点,但通用性较差,不适于动态循环工况的老化行为建模,且精度相对较低。

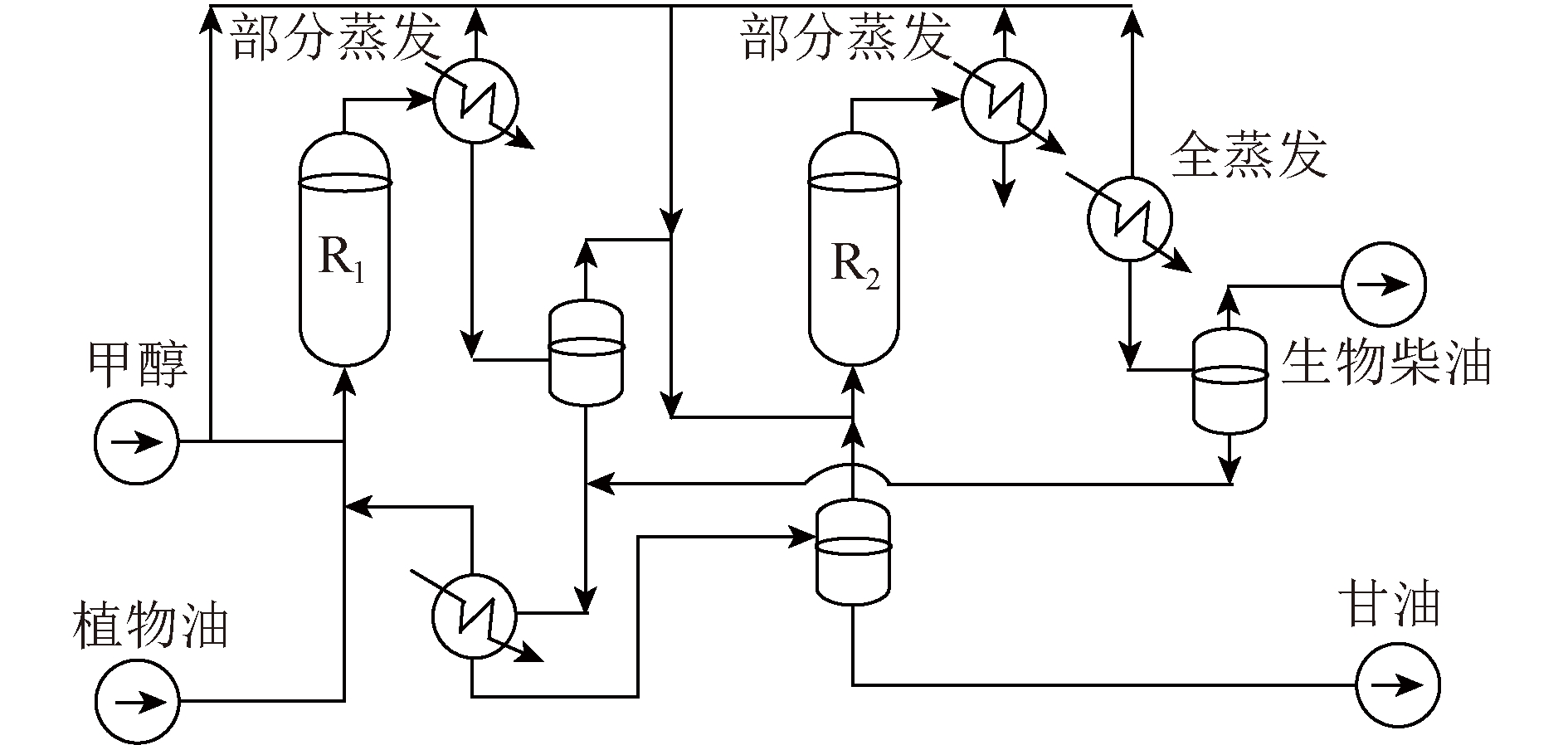

4.2 数据驱动方法

由于PEMFC系统是一个非线性复杂耦合系统,难以建立精确的物理仿真模型。数据驱动方法是通过PEMFC系统历史运行数据构建系统行为模型,并据此对燃料电池进行故障诊断和寿命预测[48]。这种方法无需深入研究燃料电池内部的老化机理,但其准确度依赖于大量试验数据。数据驱动方法可分为统计数据驱动和人工智能数据驱动。统计数据驱动方法主要有扩展卡尔曼滤波法、粒子滤波法和回归模型等;人工智能数据驱动方法主要有支持向量机、长短期记忆神经网络、超限学习机等方法[49-51]。

4.2.1 统计数据驱动

1)扩展卡尔曼滤波法。卡尔曼滤波是一种通过状态方程,根据系统的输入输出数据对系统最优状态进行估计的算法。可在已知测量方差的情况下从存在噪声的数据中估计系统动态,由于估计过程减小了噪声和干扰的影响,因此称为滤波算法。普通卡尔曼滤波法只能估计线性系统状态,质子交换膜燃料电池系统是典型的非线性复杂系统,因此燃料电池寿命预测一般采用扩展卡尔曼滤波法。

ZHAO等[52]利用卡尔曼滤波(KF)方法和线性自适应策略建立了一种改进的无迹卡尔曼滤波(Unscented Kalman Filter, UKF)方法。在状态估计过程中,采用自适应策略对噪声协方差进行自适应调整。使用该方法对3个退化问题进行分析,验证了方法的有效性。BRESSEL等[53]提出了一种基于扩展卡尔曼滤波(Extended Kalman Filter, EKF)的剩余寿命预测方法。该方法使用扩展卡尔曼滤波器估计燃料电池老化的时变参数及其导数,在动态操作的条件下,该方法也能给出较准确和快速的结果,更好地反映燃料电池电堆的真实概况。

2)粒子滤波法。粒子滤波是一种基于贝叶斯定理的蒙特卡洛算法,通过寻找在状态空间中传播的随机样本近似表示系统的概率密度函数,进而获得系统的最小方差估计。粒子滤波法适用于任何形状的状态空间模型,特别是在非线性系统上表现优越,适合用于PEMFC系统的的寿命预测[54-55]。JOUIN等[56]选择了一种基于顺序重要性抽样的粒子滤波框架,通过考虑降解状态的连续概率分布,将无法观测到的降解状态纳入物理模型进行寿命预测,将这种方法应用于2个数据集,并对3种电压退化模型进行测试,证明该方法能在1 000 h寿命中以90 h精度预测剩余使用寿命(图3)。

图3 PEMFC寿命预测的粒子滤波框架[53]

Fig.3 Particle filter framework for prognostics[53]

4.2.2 人工智能数据驱动

长短期记忆神经网络(Long Short-Term Memory, LSTM)是一种时间循环神经网络,可避免传统循环神经网络存在的梯度消失问题,能记住较长的历史信息,适合处理时间序列。MA等[57]提出了一种基于长短期记忆神经网络(LSTM)和自回归积分移动平均(ARIMA)方法的数据融合方法预测燃料电池性能。LSTM可有效预测长期物理退化,而与ARIMA的融合可有效跟踪退化趋势,测试了2种不同的PEMFC,以记录老化试验数据集,验证了LSTM-ARIMA方法可准确预测PEMFC退化情况,可直接用于优化运输应用中的燃料电池性能。MA等[58]提出了一种基于网格长短期记忆神经网络(G-LSTM)的燃料电池退化预测方法,通过并联和组合单元,网格长短期记忆单元结构可进一步优化燃料电池性能退化的预测精度。通过3种不同类型的PEMFC对提出的预测方法进行试验验证,结果表明,所提出的网格长短期记忆网络可精确预测燃料电池的衰减。ZHANG等[59]提出了一种LSTM神经网络的方法实现短期和长期的寿命预测;提出并比较了5种多步提前预测策略的短期预测,在长期预测机制中,提出了变步长长期方法,并通过短期预测进行修正。PENG等[60]提出了一种基于卷积神经网络(CNN)和长短期记忆(LSTM)的质子交换膜燃料电池RUL预测方法,模型的训练和预测速度得以提高。

人工神经网络(Artificial Neural Networks,ANNs)是一种模仿动物神经网络行为特征,进行分布式并行信息处理的算法数学模型。一个人工神经网络由众多神经元组成,神经元间通过可调节的权值相互连接,具有良好的自我学习能力,可对大规模的训练数据进行学习,逐步调节网络权值,构建可对相关数据进行分类或预测的网络模型。JEPPESEN等[61]提出了一种基于人工神经网络的PEMFC故障检测算法,用于检测和隔离高温PEMFC的阴极化学计量偏低和偏高、阳极气体中CO浓度偏高、阳极气体中甲醇蒸汽浓度偏高及阳极化学计量偏低等故障。经训练和最后试验测试,所构建的人工神经网络分类器对测试数据进行预测的总体准确率为94.6%,其中与CO污染、阳极和阴极化学计量有关故障准确率达100%。结果表明人工神经网络在故障预测方面效果良好。PAN等[62]提出一种基于时间卷积网络(TCN)的RUL预测框架。通过构建TCN预测框架和联合退化指标预测RUL,根据试验结果,TCN平均RUL准确率达92.20%。

灰色预测是一种对含有不确定信息系统进行预测的方法,灰色时间序列预测可通过预测对象的特征时间序列构造灰色预测模型,从而预测未来某一时刻的特征量或达到某特征量的时间。CHEN等[63]提出了一种新的灰色神经网络模型(GNNM)方法,GNNM 是结合灰色理论和反向传播(BP)神经网络建立的灰色退化模型,用于解决复杂的不确定性问题。结合GNNM与粒子群优化(PSO)算法,由灰色神经网络建立PEMFC降解预测模型,模型初始权值和阈值通过PSO优化,通过3个不同条件下的PEMFC老化试验验证该方法的有效性。

自适应神经模糊推理系统(Adaptive Network-based Fuzzy Inference System, ANFIS)是神经网络和模糊推理的有机结合,融合神经网络的学习机制和模糊系统的语言推理能力,适用于非线性、多变量的复杂系统。WILBERFORCE等[64]提出一种基于ANFIS预测不同环境下PEMFC性能的方法,研究使用自适应神经模糊推理系统建立质子交换膜燃料电池试验中流速和压力对电流和电压的相关性,通过训练和测试试验数据,证明ANFIS方法的预测结果准确性强,因此自适应神经模糊推理系统在燃料电池统计分析和预测中潜力巨大。

4.3 混合驱动

模型驱动方法和数据驱动方法各有缺陷,模型驱动方法比较困难、计算量大、难以获取内部参数和建立精确的物理模型,且通用性较差,不适用于动态工况;数据驱动方法的精确性依赖于大量数据,若数据不足则精度难以保证。混合驱动方法将不同寿命预测方法结合,改善单个预测方法缺点,提高预测精度,是目前备受关注的寿命预测方法。

4.3.1 模型与数据驱动混合

将模型驱动方法与数据驱动方法相结合,保留了模型驱动中各参数的可解释性,同时在不清楚相关机理过程时使用数据驱动方法模糊处理进行过渡,充分发挥两类模型的优势。

ZHOU等[65]提出包含3个阶段的新型预测方法,第1个去趋势阶段,使用物理老化模型(PAM)去除原始燃料电池退化数据中的非平稳趋势;第2个滤波阶段,使用自回归移动平均模型对静态时间序列中的线性项进行过滤;第3个预测阶段,利用静态时间序列的剩余非线性项训练时延神经网络(TDNN),以提供最终的预测结果。这种基于预处理的PAM-ARMA-TDNN预测方法,由于使用物理模型对原始降解电压数据进行适当预处理,从理论上保证了良好的收敛性能,因此从数据数理统计角度来看,更加科学合理。用2种类型的PEMFC堆栈进行老化测试,预测结果表明,这种方法可提供更高水平的预测精度和鲁棒性。

LIU等[66]提出了2个阶段的混合预测方法。第1阶段使用基于进化算法和自适应神经模糊推理系统的自动机器学习算法[67],实现了长期堆栈电压衰减趋势预测;第2阶段,根据第1阶段获得的降解数据,利用PEMFC的半经验降解模型算法[68],对剩余使用寿命进行估计。这种混合方法不仅提高了预测结果的准确性,还实现了参数的自动调整。

4.3.2 多种数据驱动混合

将多种数据驱动的方法进行加权或混合,可充分使用不同维度信息进行预测,从而提高预测精度和鲁棒性。CHEN等[69]提出一种基于遗传算法(GA)和极限学习机(ELM)的预测方法,对不同条件下PEMFC电压退化进行预测。利用ELM建立了质子交换膜燃料电池电压退化预测模型,采用遗传算法确定退化预测模型的最优参数。通过使用燃料电池电动汽车中PEMFC在动态负载下的实际运行数据,验证该方法对电压退化预测的准确性。

WILBERFORCE等[70]对比了递归神经网络、双递归神经网络、组合卷积神经网络和双递归神经网络在预测PEMFC剩余使用寿命方面的准确性。卷积神经网络的作用是对双递归神经网络进行预处理,以提取高级特征。根据试验数据对模型进行验证,研究结果凸显了卷积神经网络在提高递归神经网络准确性方面的关键作用。

ZHU等[71]提出了贝叶斯-门控递归单元模型(B-GRU),该模型结合了贝叶斯理论和GRU,用于预测燃料电池电压衰减现象。用随机森林算法先对燃料电池的运行数据进行预处理,提取关键特征数据导入B-GRU。B-GRU可实现预测过程中的不确定性量化,当训练数据集少于380 h时,B-GRU的点估计性能优于传统的主流神经网络。

现有混合方法预测结果表明,混合方法通常比单一方法更精确,但结构和计算更复杂。

5 结语及展望

综述了PEMFC系统各个组件的退化机理,总结使用过程中对PEMFC系统的性能影响因素。介绍常见的用于表征PEMFC系统老化状态的性能指标,并从模型驱动、数据驱动和混合驱动3个方面介绍了故障分析和寿命预测方法。最后提出以下发展方向:

1)开发新的燃料电池退化性能指标。目前在PEMFC故障分析与寿命预测领域,研究与关注预测方法研究,鲜见退化性能指标研究。电压、电流及阻抗谱等测量指标只能反映总体老化情况,且受环境和运行条件影响;组件退化指标只能表征特定组件的老化状态,无法代表PEMFC系统整体老化状态。此外,PEMFC系统的老化是一个复杂过程,单一的退化性能指标无法包含多尺度的老化信息。因此未来退化性能指标研究的重要目标是建立一个多尺度、多组分老化的混合型退化性能指标。

2)建立复杂工况下PEMFC系统老化预测模型。PEMFC系统的实际运行工况复杂,启停工况、不同负载和不同运行参数情况下均会对PEMFC的老化情况产生较大影响。目前很多预测模型均基于实验室标准运行条件,因此建立动态工况条件下的预测模型是未来重要发展方向之一。

3)建立混合驱动预测方法。模型驱动预测方法擅长提取PEMFC系统退化性能指标,而数据驱动方法擅长学习和预测性能指标的退化趋势。因此,基于模型和数据驱动混合方法适用于动态工况的PEMFC系统预测,且混合方法可大幅提高预测结果的准确性和可靠性。未来基于模型和数据驱动的混合方法是PEMFC系统预测方法的主要研究方向。

4)发展基于实时状态运行优化策略。PEMFC系统在运行过程中不可避免发生退化,不同运行工况下系统的退化速率不同。建立系统运行状态与系统衰退间的关系,基于实时采集的系统运行状态参数,预测系统状态未来发展趋势,综合考虑系统性能和衰减情况,制定多目标优化策略,在满足性能要求的同时,延缓系统衰减,提高系统寿命。

[1] RAGA C, BARRADO A, LAZARO A, et al. Black-box model, identification technique and frequency analysis for PEM fuel cell With overshooted transient response[J]. IEEE Transactions on Power Electronics, 2014, 29(10): 5334-5346.

[2] PETRONE R, ZHENG Z, HISSEL D, et al. A review on model-based diagnosis methodologies for PEMFCs[J]. International Journal of Hydrogen Energy, 2013, 38(17): 7077-7091.

[3] JOUIN M, GOURIVEAU R, HISSEL D, et al. Prognostics and health management of PEMFC:State of the art and remaining challenges[J]. International Journal of Hydrogen Energy, 2013, 38(35): 15307-15317.

[4] VARDE P V, TIAN J, PECHT M G. Prognostics and health management based refurbishment for life extension of electronic systems[C]//2014 IEEE International Conference on Information and Automation (ICIA). Hailar: IEEE, 2014: 1260-1267.

[5] 彭宇, 刘大同. 数据驱动故障预测和健康管理综述[J]. 仪器仪表学报, 2014, 35(3): 481-495.

PENG Yu, LIU Datong. A review: Prognostics and health management[J]. Journal of Electronic Measurement and Instrument, 2014, 35(3): 481-495.

[6] FEI X, BIN C, JUN C, et al. Literature review: Framework of prognostic health management for airline predictive maintenance[C]//2020 Chinese Control And Decision Conference (CCDC). Hefei: IEEE, 2020: 5112-5117.

[7] JOUIN M, BRESSEL M, MORANDO S, et al. Estimating the end-of-life of PEM fuel cells: Guidelines and metrics[J]. Applied Energy, 2016, 177: 87-97.

[8] ZHAO D, GAO F, MASSONNAT P, et al. Parameter sensitivity analysis and local temperature distribution effect for a PEMFC system[J]. IEEE Transactions on Energy Conversion, 2015, 30(3): 1008-1018.

[9] 衣宝廉, 俞红梅, 侯中军, 等. 氢燃料电池[M]. 北京:化学工业出版社, 2021.

[10] LIU H, CHEN J, HISSEL D, et al. Prognostics methods and degradation indexes of proton exchange membrane fuel cells: A review[J]. Renewable and Sustainable Energy Reviews, 2020, 123: 109721.

[11] ZHANG S, YUAN X, WANG H, et al. A review of accelerated stress tests of MEA durability in PEM fuel cells[J]. International Journal of Hydrogen Energy, 2009, 34(1): 388-404.

[12] CHOI P, JALANI N H, THAMPAN T M, et al. Consideration of thermodynamic, transport, and mechanical properties in the design of polymer electrolyte membranes for higher temperature fuel cell operation[J]. Journal of Polymer Science Part B: Polymer Physics, 2006, 44(16): 2183-2200.

[13] KAMIYA M, SAITO S, OHMINE I. Proton transfer and associated molecular rearrangements in the photocycle of photoactive yellow protein: Role of water molecular migration on the proton transfer reaction[J]. The Journal of Physical Chemistry B, 2007, 111(11): 2948-2956.

[14] KREUER K. On the complexity of proton conduction phenomena[J]. Solid State Ionics, 2000, 136/137(1/2): 149-160.

[15] BORUP R, MEYERS J, PIVOVAR B, et al. Scientific aspects of polymer electrolyte fuel cell durability and degradation[J]. Chemical Reviews, 2007, 107(10): 3904-3951.

[16] TROGADAS P, RAMANI V. Pt/C/MnO2 hybrid electrocatalysts for degradation mitigation in polymer electrolyte fuel cells[J]. Journal of Power Sources, 2007, 174(1): 159-163.

[17] MITTAL V, KUNZ H R, FENTON J M. Membrane degradation mechanisms in PEMFCs[J]. ECS Transactions, 2006, 3(1): 507-517.

[18] SEO D, PARK S, JEON Y, et al. Physical degradation of MEA in PEM fuel cell by on/off operation under nitrogen atmosphere[J]. Korean Journal of Chemical Engineering, 2010, 27(1): 104-109.

[19] TANG H, PEIKANG S, JIANG S P, et al. A degradation study of Nafion proton exchange membrane of PEM fuel cells[J]. Journal of Power Sources, 2007, 170(1): 85-92.

[20] COLLIER A, WANG H J, YUAN X Z, et al. Degradation of polymer electrolyte membranes[J]. International Journal of Hydrogen Energy, 2006, 31(13): 1838-1854.

[21] VIRKAR A V, ZHOU Y. Mechanism of catalyst degradation in proton exchange membrane fuel cells[J]. Journal of The Electrochemical Society, 2007, 154(6): B540.

[22] DARLING R M. Kinetic model of platinum dissolution in PEM Fuel Cells[J]. ECS Proceedings Volumes, 2002, 31(1): 44-53.

[23] GUILMINOT E, CORCELLA A, CHARLOT F, et al. Detection of Pt[z ] ions and Pt nanoparticles inside the membrane of a used PEMFC[J]. Journal of The Electrochemical Society, 2007, 154(1): B96.

[24] REISER C A, BREGOLI L, PATTERSON T W, et al. A re-verse-current decay mechanism for fuel cells[J]. Electrochemical and Solid-State Letters, 2005, 8(6): A273.

[25] SETHURAMAN V A, WEIDNER J W, HAUG A T, et al. Durability of perfluorosulfonic acid and hydrocarbon Membranes: Effect of humidity and temperature[J]. Journal of The Electrochemical Society, 2008, 155(2): B119.

[26] HOU Z, WANG R, WANG K, et al. Failure mode investigation of fuel cell for vehicle application[J]. Frontiers in Energy, 2017, 11(3): 318-325.

[27] SALIM R I, NOURA H, FARDOUN A. A review on fault diagnosis tools of the proton exchange Membrane Fuel Cell[C]//2013 Conference on Control and Fault-Tolerant Systems (SysTol). Nice: IEEE, 2013: 686-693.

[28] MA T, ZHANG Z, LIN W, et al. A review on water fault diagnosis of a proton exchange membrane fuel cell system[J]. Journal of Electrochemical Energy Conversion and Storage, 2021, 18(3): 030801.

[29] BARBIR F, GORGUN H, WANG X. Relationship between pressure drop and cell resistance as a diagnostic tool for PEM fuel cells[J]. Journal of Power Sources, 2005, 141(1): 96-101.

[30] TANIGUCHI A, AKITA T, YASUDA K, et al. Analysis of electrocatalyst degradation in PEMFC caused by cell reversal during fuel starvation[J]. Journal of Power Sources, 2004, 130(1/2): 42-49.

[31] MITTAL V O, KUNZ H R, FENTON J M. Effect of catalyst properties on membrane degradation rate and the underlying degradation mechanism in PEMFCs[J]. Journal of the Electrochemical Society, 2006, 153(9): A1755.

[32] WU B, ZHAO M, SHI W, et al. The degradation study of Nafion/PTFE composite membrane in PEM fuel cell under accelerated stress tests[J]. International Journal of Hydrogen Energy, 2014, 39(26): 14381-14390.

[33] FUTTER G A, LATZ A, JAHNKE T. Physical modeling of chemical membrane degradation in polymer electrolyte membrane fuel cells: Influence of pressure, relative humidity and cell voltage[J]. Journal of Power Sources, 2019(410/411): 78-90.

[34] O′HAYRE R P, CHA S W, COLELLA W G, et al. Fuel cell fundamentals[M]. Third edition. Hoboken: John Wiley &Sons Inc, 2016.

[35] ONANENA R, OUKHELLOU L, CANDUSSO D, et al. Fuel cells static and dynamic characterizations as tools for the estimation of their ageing time[J]. International Journal of Hydrogen Energy, 2011, 36(2): 1730-1739.

[36] BEZMALINOVIC D, SIMIC B, BARBIR F. Characterization of PEM fuel cell degradation by polarization change curves[J]. Journal of Power Sources, 2015, 294: 82-87.

[37] SALVA J A, IRANZO A, ROSA F, et al. Optimization of a PEM fuel cell operating conditions: Obtaining the maximum performance polarization curve[J]. International Journal of Hydrogen Energy, 2016, 41(43): 19713-19723.

[38] ONANENA R, OUKHELLOU L, CANDUSSO D, et al. Fuel cells static and dynamic characterizations as tools for the estimation of their ageing time[J]. International Journal of Hydrogen Energy, 2011, 36(2): 1730-1739.

[39] ONANENA R, OUKHELLOU L, CANDUSSO D, et al. Estimation of fuel cell operating time for predictive maintenance strategies[J]. International Journal of Hydrogen Energy, 2010, 35(15): 8022-8029.

[40] CHANDESRIS M, VINCENT R, GUETAZ L, et al. Membrane degradation in PEM fuel cells: From experimental results to semi-empirical degradation laws[J]. International Journal of Hydrogen Energy, 2017, 42(12): 8139-8149.

[41] KARPENKO-JEREB L, STERNIG C, FINK C, et al. Mem-brane degradation model for 3D CFD analysis of fuel cell performance as a function of time[J]. International Journal of Hydrogen Energy, 2016, 41(31): 13644-13656.

[42] JIN J, CHEN Y, XIE C, et al. Remaining useful life prediction of PEMFC based on the multi-input cycle reservoir with jump network[J]. International Journal of Hydrogen Energy, 2023, 48(34): 12844-12860.

[43] ZHOU D, WU Y, GAO F, et al. Degradation prediction of PEM fuel cell stack based on multi-physical aging model with particle filter approach[C]//2016 IEEE Industry Applications Society Annual Meeting. Portland:IEEE, 2016.

[44] CHEN H, PEI P, SONG M. Lifetime prediction and the econ-omic lifetime of Proton Exchange Membrane fuel cells[J]. Applied Energy, 2015, 142: 154-163.

[45] PEI P, CHEN D, WU Z, et al. Nonlinear methods for evaluating and online predicting the lifetime of fuel cells[J]. Applied Energy, 2019, 254: 113730.

[46] BRESSEL M, HILAIRET M, HISSEL D, et al. Model-based aging tolerant control with power loss prediction of Proton Exchange Membrane Fuel Cell[J]. International Journal of Hydrogen Energy, 2020, 45(19): 11242-11254.

[47] TIAN Q, CHEN H, DING S, et al. Remaining useful life prediction method of pem fuel cells based on a hybrid model[J]. Electronics, 2023, 12(18): 3883.

[48] HUA Z, ZHENG Z, PAHON E, et al. A review on lifetime prediction of proton exchange membrane fuel cells system[J]. Journal of Power Sources, 2022, 529: 231256.

[49] 李奇, 刘嘉蔚, 陈维荣. 质子交换膜燃料电池剩余使用寿命预测方法综述及展望[J]. 中国电机工程学报, 2019, 39(8): 2365-2375.

LI Qi, LIU Jiawei, CHEN Weirong,. Review and Prospect of Fault Diagnosis Methods for Proton Exchange Membrane Fuel Cell[J]. Proceedings of the CSEE, 2019, 39(8): 2365-2375.

[50] 张雪霞,高雨璇,陈维荣.基于数据驱动的质子交换膜燃料电池寿命预测[J].西南交通大学学报,2020,55(2):417-427.

ZHANG Xuexia, GAO Yuxuan, CHEN Weirong. Data-driven based remaining useful life prediction for proton exchange membrane fuel cells[J]. Journal of Southwest Jiaotong University,2020,55(2):417-427.

[51] 陈维荣,刘嘉蔚,李奇,等 .质子交换膜燃料电池故障诊断方法综述及展望[J].中国电机工程学报,2017,37(16):4712-4721.

CHEN Weirong, LIU Jiawei, LI Qi, et al. Review and prospect of fault diagnosis methods for proton exchange membrane fuel cell[J]. Proceedings of the CSEE, 2017,37(16):4712-4721.

[52] ZHAO S, JIANG C, ZHANG Z, et al. Robust remaining useful life estimation based on an improved unscented kalman filtering method[J]. Computer Modeling in Engineering &Sciences, 2020, 123(3): 1151-1173.

[53] BRESSEL M, HILAIRET M, HISSEL D, et al. Extended Kalm-an filter for prognostic of proton exchange membrane fuel cell[J]. Applied Energy, 2016, 164: 220-227.

[54] 谢宏远, 刘逸, 候权, 等. 基于粒子滤波和遗传算法的氢燃料电池剩余使用寿命预测[J]. 东北电力大学学报, 2021, 41(1): 56-64.

XIE Hongyuan, LIU Yi, HOU Quan, et al. Prediction of the remaining useful life of pemfc based on particle filter and genetic algorithm[J]. Journal of Northeast Electric Power University. 2021, 41(1): 56-64.

[55] 王玺, 周薇, 胡昌华, 等. 基于粒子滤波的非线性退化设备剩余寿命自适应预测[J]. 兵器装备工程学报, 2020, 41(10): 41-47,57.

WANG Xi, ZHOU Wei, HU Changhua, et al. Adaptive remaining useful life prediction for nonlinear degradation equipment based on particle filter[J] Journal of Ordnance Equipment Engineering, 2020, 41(10): 41-47,57.

[56] JOUIN M, GOURIVEAU R, HISSEL D, et al. Prognostics of PEM fuel cell in a particle filtering framework[J]. International Journal of Hydrogen Energy, 2014, 39(1): 481-494.

[57] MA R, LI Z, BREAZ E, et al. Data-fusion prognostics of proton exchange membrane fuel cell degradation[J]. IEEE Transactions on Industry Applications, 2019, 55(4): 4321-4331.

[58] MA R, YANG T, BREAZ E, et al. Data-driven proton exchan-ge membrane fuel cell degradation predication through deep learning method[J]. Applied Energy, 2018, 231: 102-115.

[59] ZHANG Z, WANG Y X, HE H, et al. A short- and long-term prognostic associating with remaining useful life estimation for proton exchange membrane fuel cell[J]. Applied Energy, 2021, 304: 117841.

[60] PENG Y, CHEN T, XIAO F, et al. Remaining useful lifetime prediction methods of proton exchange membrane fuel cell based on convolutional neural network-long short-term memory and convolutional neural network-bidirectional long short-term memory[J]. Fuel Cells, 2023, 23(1): 75-87.

[61] JEPPESEN C, ARAYA S S, SAHLIN S L, et al. Fault detection and isolation of high temperature proton exchange membrane fuel cell stack under the influence of degradation[J]. Journal of Power Sources, 2017, 359: 37-47.

[62] PAN M, HU P, GAO R, et al. Multistep prediction of remaining useful life of proton exchange membrane fuel cell based on temporal convolutional network[J]. International Journal of Green Energy, 2023, 20(4): 408-422.

[63] CHEN K, LAGHROUCHE S, DJERDIR A. Degradation prediction of proton exchange membrane fuel cell based on grey neural network model and particle swarm optimization[J]. Energy Conversion and Management, 2019, 195: 810-818.

[64] WILBERFORCE T, OLABI A G. Performance prediction of Pro-ton Exchange Membrane Fuel Cells (PEMFC) using Adaptive Neuro Inference System (ANFIS)[J]. Sustainability, 2020, 12(12): 4952.

[65] ZHOU D, AL-DURRA A, ZHANG K, et al. Online remaining useful lifetime prediction of proton exchange membrane fuel cells using a novel robust methodology[J]. Journal of Power Sources, 2018, 399: 314-328.

[66] LIU H, CHEN J, HISSEL D, et al. Remaining useful life estimation for proton exchange membrane fuel cells using a hybrid method[J]. Applied Energy, 2019, 237: 910-919.

[67] LIU H, CHEN J, HISSEL D, et al. Short-term prognostics of PEM fuel cells: A comparative and improvement study[J]. IEEE Transactions on Industrial Electronics, 2019, 66(8): 6077-6086.

[68] LIU H, CHEN J, ZHU C, et al. Prognostics of proton exchange me-mbrane fuel cells using a model-based method[J]. IFAC-Papers OnLine, 2017, 50(1): 4757-4762.

[69] CHEN K, LAGHROUCHE S, DJERDIR A. Proton exchange mem-brane fuel cell prognostics using genetic algorithm and extreme learning machine[J]. Fuel Cells, 2020, 20(3): 263-271.

[70] WILBERFORCE T, ALASWAD A, A G - P, et al. Remaining useful life prediction for proton exchange membrane fuel cells using combined convolutional neural network and recurrent neural network[J]. International Journal of Hydrogen Energy, 2023, 48(1): 291-303.

[71] ZHU W, GUO B, LI Y, et al. Uncertainty quantification of proton-exchange-membrane fuel cells degradation prediction based on Bayesian-Gated Recurrent Unit[J]. eTransportation, 2023, 16: 100230.

Review of degradation mechanism and remaining useful life prediction of PEMFC

ZHANG Leiqi,LIN Qin,LIU Min,et al.Review of degradation mechanism and remaining useful life prediction of PEMFC[J].Clean Coal Technology,2024,30(1):265-276.

移动阅读