燃煤电厂稀土元素的迁移转化与提取技术

0 引 言

稀土元素(REYSc)指元素周期表中原子序数57~71号的15个镧系元素,以及与镧系元素性质相似的元素钪(Sc)和元素钇(Y)。根据稀土元素物理化学性质和提取工艺要求等差异,可将稀土元素分为轻稀土(La-Sm)、中稀土(Eu-Dy)和重稀土(Ho-Lu和Y)[1-2]。稀土元素是一种极其重要的关键性战略性资源,在国防军工、航空航天、新能源、新材料、电子信息等各高新技术领域应用广泛,欧洲、日本、美国等发达国家均将稀土纳入本国关键矿产发展战略规划。随着全球市场对稀土需求扩大,传统稀土资源面临日益短缺问题,尤其表现在轻稀土矿多,而中重稀土少且资源分布极不均衡[3-4]。现有资料表明,全球中重稀土基本来自我国南方独有的离子吸附型矿床供应,但其资源量也仅占我国全部稀土储量的3%左右,只能满足未来15~20 a使用[2-5]。由于稀土资源的重要经济价值和战略意义,寻找新的可靠来源,如从富稀土煤/燃煤产物中提取回收稀土元素[6-8],是解决稀土资源紧缺的可能途径之一。

由于燃煤过程可将稀土富集至煤灰中,有学者认为煤中稀土等有益元素最佳利用途径是从煤灰中提取[6]。早在20世纪90年代,俄罗斯煤地球化学家SERENDIN[7]在研究俄罗斯远东矿区煤及煤灰时发现,煤灰中稀土氧化物(REO)含量与传统的离子吸附型稀土矿床工业开采品位相当。近年来,由于稀土资源供需矛盾问题日益突出,国内外学者开始关注从富稀土煤/煤灰提取稀土元素。如美国能源部-国家能源技术实验室(DOE-NETL)自2014年起部署和实施了多个从煤灰等煤基材料中提取稀土元素项目。煤灰中稀土元素测试方法、资源储量分布、分选提取技术开发、经济性评估已取得较大进展[8-13]。据TARGGART等[12]研究和估算,对美国2014年全年20%未利用飞灰提取稀土元素,若回收率为90%即可达到美国Mountain Pass矿全年的稀土总产量。相比传统稀土矿床,从煤灰中提取稀土具有诸多优势。首先,粉煤灰是常见燃煤固废,大部分飞灰的颗粒粒径在0.1~100 μm,煤灰中提取稀土元素可省去开采、磨矿、破碎等过程成本;其次,相比当前开采的稀土矿,煤灰中基本不含放射性元素(Th、U、Rn),避免了开采和加工过程中带来的放射性危害;与传统稀土矿床(如白云鄂博Fe-Nb-Ta-REE矿床)相比,燃煤灰渣中的关键性稀土元素(Critical REY)占总稀土比例通常超过 30%[12],远高于传统稀土矿床(约15%),被认为是关键稀土元素的重要潜在来源[1,14]。

另一方面,煤灰是我国主要工业固废之一。近年来我国煤灰产量约6亿t,主要以建材等低等利用方式处置,其伴生的稀土等高附加值资源未充分利用。“十四五”大宗固体废弃物综合利用指导意见指出,要深入推动粉煤灰等煤基固废中有价组分提取利用。笔者针对粉煤灰中稀土的高效分离与提取涉及到的煤灰中稀土元素分布富集规律、赋存形态及转化机制、煤灰中稀土高效浸提回收3方面内容,系统总结富稀土煤、煤灰中的稀土元素在煤燃烧过程的分布富集特征、赋存形态及主要控制因素;探讨煤中不同形态稀土元素在炉膛内发生的矿物破碎、分解、氧化、矿物间烧结、熔融、化学反应等转化行为,以及在炉膛尾部烟气输运过程稀土硫酸化、氯化等二次转化机制,论述了煤灰中硅铝酸盐玻璃对稀土元素的捕虏机制;介绍了当前针对煤灰稀土提取采用的分选、酸浸、碱溶-酸浸等技术方法,分析对比了各方法的优势和问题,并对煤灰中稀土元素分离回收存在的问题和未来研究方向进行展望。从煤灰中提取回收稀土元素不仅可拓宽我国关键矿产的资源来源,还可为我国煤灰的精细化、高值化大规模利用开辟新途径。

1 燃煤过程稀土元素迁移转化规律

1.1 煤及煤灰中稀土赋存形态特征

1.1.1 煤中稀土元素含量及赋存特征

世界上煤中稀土元素平均质量分数约为68.5 μg/g[15],较大陆上地壳平均稀土质量分数(168.4 μg/g)[16]低。美国煤中稀土元素平均含量与世界平均水平相当,约65.5 μg/g[17]。中国煤中稀土平均质量分数约137.9 μg/g[18],约为世界和美国煤中稀土含量的2倍。煤作为特殊的还原性地球化学吸附障,在特定时期和地质条件下,部分煤中会大量富集稀土等关键金属元素。中国地质调查局结果显示[19],我国煤中稀土成矿带(即矿样稀土总丰度值ΣREY>300 μg/g,全煤基)主要为西南地区的二叠纪煤(川滇桂稀土成矿带),以及位于东北赋煤区侏罗纪煤(二连盆地-海拉尔稀土成矿带);按照煤可开采储量,初步估测我国煤中稀土矿产资源量约为1 130万t。从煤质上看,我国绝大部分煤可作为动力煤用于火力发电。已有资料显示,煤中稀土元素丰度差异巨大,不同煤田、不同矿区、甚至同一煤层不同部位煤中伴生稀土含量均不同[6]。因此,查明富稀土金属煤中稀土元素的品位、矿体横向/垂向分布特征和开采难易程度,对实现此类特殊煤种中稀土等关键金属的资源化利用具有重要意义。

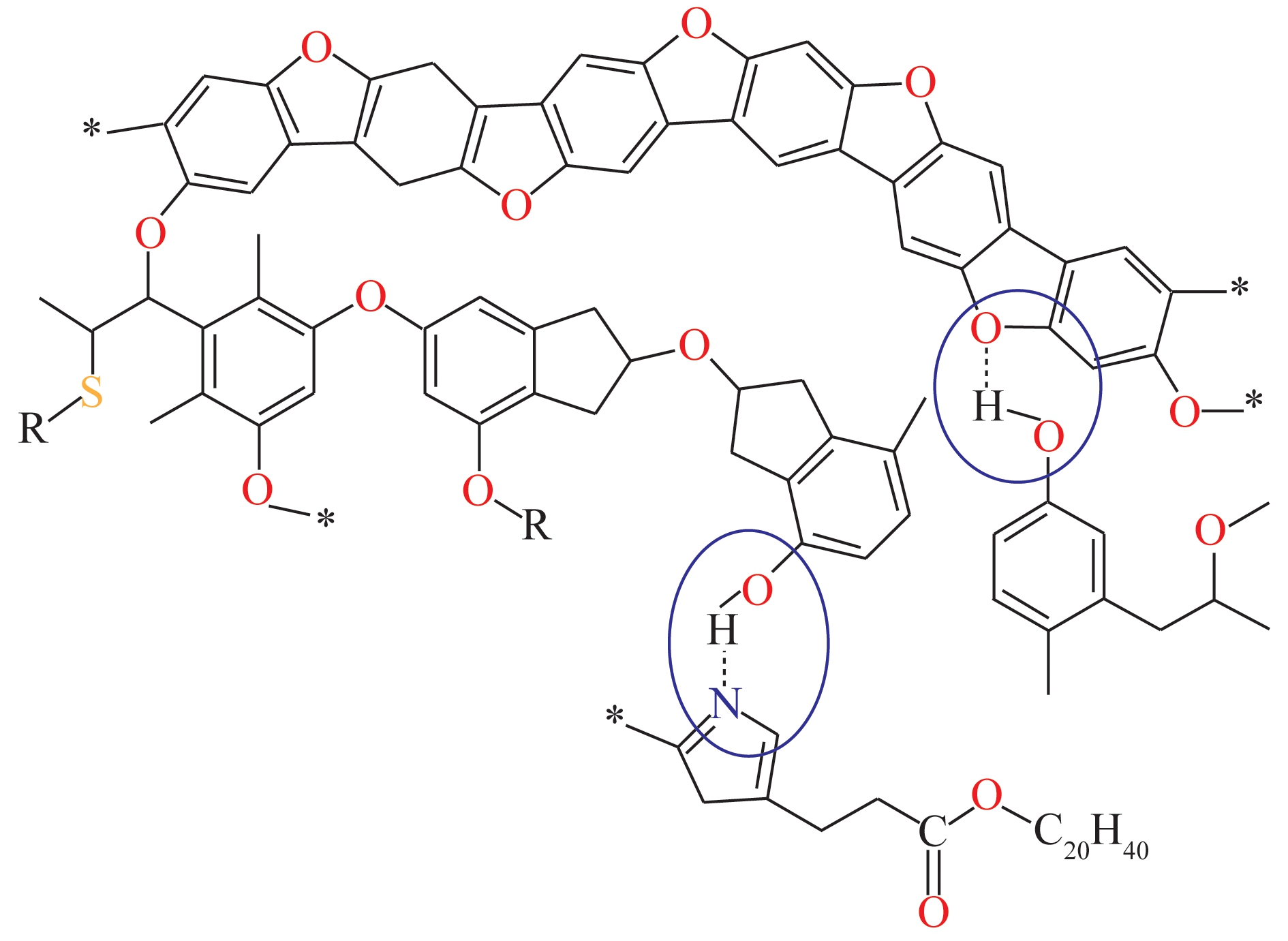

煤中稀土的赋存形态分为无机和有机结合态[2]。其中,无机矿物结合态是煤中稀土的主要赋存形态。煤中常见稀土矿物,如独居石、磷钇矿、氟碳铈矿、锆石、磷灰石等是煤中重要的稀土载体矿物[2,20-21]。根据矿物种类,煤中稀土矿物可分为:① 稀土磷酸盐矿物,包括独居石、磷钇矿、磷铝铈石、含水铝磷酸盐等;② 稀土碳酸盐矿物,包括氟碳铈矿、镧石等;③ 锆石、磷灰石、硫酸盐矿物等,此稀土元素以类质同象取代赋存于主矿物晶格中;④ 吸附态,即以吸附形式赋存于高岭石、伊利石、埃洛石等黏土矿物。不同种类、形貌、尺寸的稀土矿物、以及与煤中其他矿物/有机质间的伴生组合关系,对于其燃烧过程中的迁移转化具有重要影响(见第2.3节)。

由于煤中稀土元素载体矿物具有含量低、矿物尺寸小、颗粒常包裹于有机质或与黏土矿物等共生的赋存特点[1-2],探究其具体的微观赋存特征,需借助扫描电镜(SEM)、透射电镜(TEM)、二次离子质谱(SIMS)、X射线吸收谱(XAS)等技术。HOWER等[21]对美国东肯塔基Fire Clay富稀土煤进行了大量微观分析,利用扫描电镜、电子探针、透射电镜发现肯塔基大量煤中存在稀土矿物如独居石、锆石等颗粒,且其粒径通常小于5 μm,部分以亚微米级矿物颗粒形式与黏土矿物如高岭石等共生;利用高分辨透射电镜对低灰富稀土煤(灰分低于3%)研究发现[22],诸多亚微米级稀土磷酸盐矿物包裹于有机质中。类似地,我国西南地区如重庆、四川、贵州、云南晚二叠世煤中均发现了源于同沉积火山灰的微米级稀土矿物。此外,基于逐级化学提取、浮沉试验等研究方法,有学者发现煤中一定比例稀土元素可能以吸附态形式与黏土矿物结合。从来源看,除蚀源区或火山灰沉降等直接输入外,泥炭堆积、煤化过程甚至成煤后期的不同期次、不同性质的富稀土矿化热液在煤盆地循环亦可造成稀土元素在煤层不同部位沉淀、富集甚至重新活化、迁移、进而发生二次分配。因此,多种地质活动叠加与相互影响造成煤中稀土元素赋存形态极为复杂。当前研究方法在准确、定量识别煤中稀土矿物种类、含量、粒度、嵌布特征等信息存在较大难度。前人研究初步尝试利用计算机控制的扫描电镜(CCSEM)技术对煤中稀土元素赋存形态进行定量识别,如图1所示(数据引自笔者参与的美国能源部煤中稀土项目工作报告[11]),基于自动特征分析(AutoMAtic Feature Analysis)功能对0.4~10.0 μm粒径颗粒进行逐粒分析(3 307个颗粒),仅扫描发现10余个稀土矿物颗粒,且颗粒尺寸基本小于4.6 μm,进一步验证了煤中稀土元素稀少、且多以微米至亚微米级尺度存在的赋存特征。

图1 基于CCSEM技术对富稀土煤中稀土矿物分析

Fig.1 Identification of rare earth minerals in REEs-rich coal by CCSEM technique

另一方面,不同煤种中稀土元素赋存形态具有较大差异。FINKELMAN等[20]研究结果最具有代表性,基于逐级化学提取方法,研究了美国多个煤样中褐煤、亚烟煤和烟煤中稀土元素形态。对于烟煤,轻稀土元素主要以磷酸盐矿物形式赋存(70%)、其次为黏土矿物结合态(20%)、碳酸盐结合态(10%);重稀土元素赋存形态则更多与煤中有机质结合(30%),其余则主要为磷酸盐结合态(50%)和黏土矿物结合态(20%)。对于低阶煤,稀土元素赋存形态不同,表现在无机结合态比例下降,而有机结合态比例升高,且重稀土元素表现较为明显,这一现象亦被GRETA[23]证实。总体而言,煤中特别是低阶煤中稀土较多以有机质结合形式存在,反映有机质如—COOH等官能团在成煤过程中对有机质的富集(吸附、螯合)作用;高煤阶煤中,稀土更多以细粒分散的矿物形式存在于煤中有机质或其他矿物中(如高岭石)。煤中稀土元素形态信息不仅是研究煤系金属富集地质成因和提取技术的基础,同样也是充分理解其在燃煤过程迁移转化、在煤灰中分布特征的关键。由于煤中稀土元素含量低、颗粒小、结合形式多样,准确掌握煤中稀土各种赋存形态的定量比例、与煤中有机显微组分间的共存关系、与其他矿物间的伴生组合规律是极具挑战的工作,未来需进一步加强投入和研究。

1.1.2 煤灰中稀土赋存形态

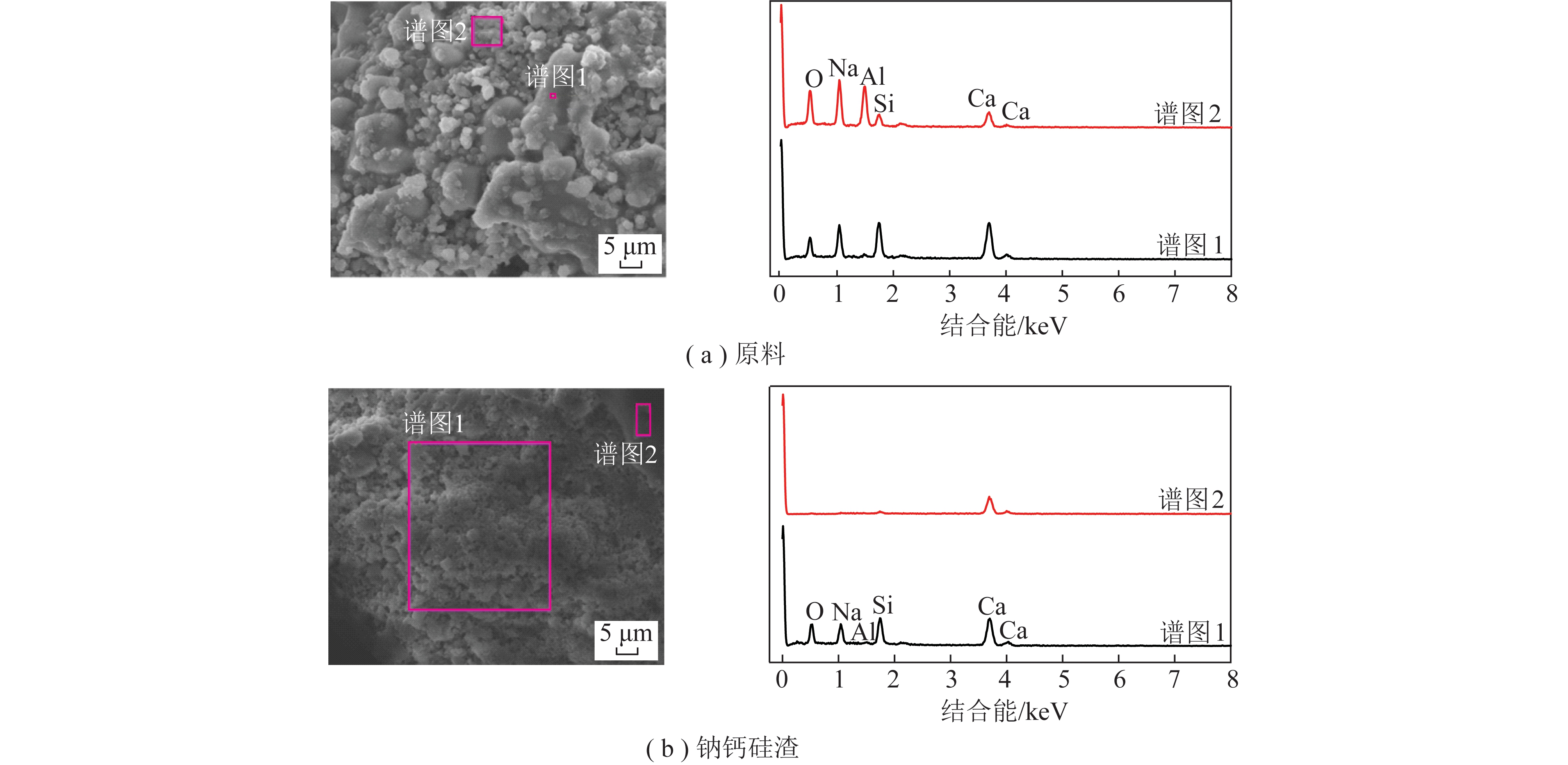

如前所述,明确煤灰中稀土元素的赋存形态不仅是建立燃煤电厂稀土元素迁移转化理论的关键,也是开发高效分离技术的核心。基于燃煤飞灰岩相学和矿物学[24],煤灰主要由无定型玻璃、结晶矿物和未燃碳构成。硅铝酸盐玻璃体是煤灰中的主要物相,其次为莫来石、石英、赤铁矿、磁铁矿、石膏、长石等矿物组分,未燃碳含量一般不超过10%[25]。不同煤燃烧产生煤灰的物相组成与入炉原煤煤级、矿物成分和燃烧工况相关,如新疆准东高碱金属、碱土金属的褐煤燃烧产生高钙飞灰,其未燃炭以各向同性的均质炭为主;内蒙古准格尔高铝烟煤燃烧产生高铝飞灰,其未燃炭多以各向异性炭存在,炭的结晶程度相对更高。稀土元素在煤灰中具有含量低(稀)、常与煤灰中其他组分混杂伴生(伴)、独立矿物细小(细)的特征,难以直接观察。煤灰中稀土形态及其分类如图2所示,笔者根据稀土元素与煤灰中有机-无机物质的伴生组合关系及化学态,将煤灰中稀土的赋存形态分为玻璃结合态、独立矿物结合态和有机结合态3种。

图2 煤灰中稀土形态及其分类

Fig.2 REEs speciation and classification in coal ash

研究表明,煤灰中铝硅酸盐玻璃体是稀土元素的主要赋存形式之一。如煤灰中稀土元素含量与Si、Al表现出良好的相关关系[26-28],酸或碱浸出试验发现稀土元素的浸出率与煤灰中硅铝酸盐玻璃体的溶解难易程度直接相关[29]。煤灰中玻璃体主要源于煤中黏土矿物、石英等在炉内经历高温分解/转化/熔融-炉后快速冷却形成的无定型组分,主要由铝硅酸盐、硅酸盐等构成[30-31]。根据稀土元素在玻璃体嵌布方式及其在燃煤过程中的形成机理,可进一步分为与玻璃相紧密结合的稀土和分布在玻璃网络中的稀土。第1种赋存形态指稀土矿物颗粒附着在玻璃相表面或被玻璃体包裹于内部,颗粒细小至几微米甚至几十纳米,形貌多变,可借助扫描电镜、透射电镜等微区分析技术观测。LIU等[32]利用SEM在2个F级飞灰和2个C级飞灰中观测到了位于玻璃相边缘的磷钇矿和包裹在玻璃相中的锆石颗粒。基于扫描电镜聚焦离子束(FIB-SEM)微纳加工与分离的前处理技术,HOOD等[33-37]采用TEM分析富集灰中稀土形态,发现了以下重要现象:① 纳米稀土矿物是煤灰中稀土赋存的重要载体;② 首次发现煤灰中存在纳米级钛铀矿(Ce,La)(Y,U)(Ti,Fe)20O38;③ 首次发现并证明了煤灰中稀土可与灰中石墨碳等未燃炭结合;④ 亚纳米、纳米级稀土矿物与致密玻璃、莫来石等矿相结合伴生是限制煤粉炉飞灰稀土高效提取重要原因之一。

煤灰中稀土还可能以网络修饰体分散于硅铝酸盐玻璃网络结构中。KOLKER等[38]通过高分辨二次离子质谱证实了这种赋存形式。通过对比稀土元素在不同飞灰铝硅酸盐玻璃的球粒陨石标准化曲线,发现稀土元素在煤灰中4种主要硅酸盐玻璃中的富集模式,即富硅质硅酸盐玻璃、富铝质硅酸盐玻璃、富铁质硅酸盐玻璃、富钙质硅酸盐玻璃均为轻稀土富集,与总灰中稀土元素富集模式相同;而煤灰中稀土载体矿物,如锆石中稀土的标准化曲线表现出与总灰不同的富集模式(重稀土富集)。因此,煤灰中稀土的部分可能在燃煤过程由于高温矿物反应进入硅酸盐玻璃熔体结构,使标准化曲线呈一致的分布富集模式。

煤灰中也可观测到稀土元素以独立稀土矿物或化合物形式赋存。不同于玻璃结合态,离散的稀土矿物或化合物是指独立于煤灰玻璃体存在的稀土载体矿物颗粒。煤灰中该类稀土形态主要包括稀土氧化物、稀土磷酸盐、碳酸盐、硅酸盐、硫酸盐、氯化物等。由于离散态矿物未被煤灰中硅酸盐玻璃包裹,在后续固-液浸出过程中,相对于玻璃结合态稀土更易提取。因此,定量识别煤灰中该类稀土形态比例对于评估稀土提取难易程度尤为重要。以往研究中,除了HOOD等[33]在肯塔基电厂燃煤飞灰中观察到大颗粒完整的独居石、锆石(~50 μm)稀土矿物颗粒,大部分煤灰中离散的稀土矿物或化合物含量低、颗粒小,需借助基于同步辐射的X射线吸收谱(XAS)等技术研究[32,39-40]。TAGGART等[39]利用XAS技术分析了美国高钙灰(Class C飞灰)和高硅铝灰(Class F飞灰)样品中Y的不同形态比例,Y的吸收谱峰可用Y2O3、YPO4、Y2(CO3)3、独居石、含Y赤铁矿拟合,线性拟合(LCF)结果发现所有灰中Y主要以氧化物(18%~51%)和玻璃结合态(22%~76%)存在,其次以独居石(22%~31%)赋存,碳酸钇、硫酸钇等比例低于5%。而在LIU等[32]研究中,Y的吸收谱峰拟合未将玻璃结合态稀土列入标准谱中,结果表明,在Class F飞灰中Y主要为稀土氧化物(40%~55%), 含稀土赤铁矿(20%~30%)、稀土磷酸盐(20%~25%)和磷灰石(20%~35%)。即使采用较先进的XAS技术,前人对煤灰中稀土的识别与定量分析结果出现分歧,主要原因在于:① 当前XAS技术本身对不同稀土形态吸收谱峰分辨能力不足,如Y2(CO3)3·3H2O与独居石具有相似峰位和峰形[39];② 干扰峰,如V、Ba对Ce的干扰,Ce对Nd的干扰[39-40];③ 标准化合物选择问题,人工合成或购买的纯物质未必可反映灰中稀土真实存在形态。

燃煤飞灰中未燃炭颗粒细小、形貌各异,光学显微镜下,可观察到未燃烧或部分燃烧的惰质组、多孔焦炭等组分[24];借助透射电镜及相关技术,飞灰中未燃尽炭被证实是多种痕量元素(如Hg、As、Se、Pb、V、Ni、Cu等)的重要载体[41]。HOWER等[42]利用浮选法处理肯塔基电厂燃煤飞灰,发现浮选得到的轻质富炭灰(炭质量分数17.5%)中稀土质量分数(512 μg/g)略高于原灰(464 μg/g),表明飞灰中未燃炭可能富集稀土元素。利用扫描电镜聚焦离子束(FIB-SEM)前处理技术,HOWER等[34-36,43-44]进一步对富炭飞灰中未燃炭-稀土元素精细结构开展了TEM分析,关于飞灰中有机结合态稀土研究现象可归纳为2类情况:① 含有轻稀土元素(Ce-Nd-Sm-Y)的纳米级炭通常沉积在球状铝硅酸盐表面(图3);② 轻稀土元素及部分中重稀土元素Gd、Pr常与铁氧化物(铁尖晶石等矿物)矿物共存于无定型炭烟中。总体来说,飞灰中未燃炭与稀土的结合形式复杂,由于当前分析手段限制,煤灰中以有机形式赋存的稀土元素尚未得到充分认识,飞灰中稀土元素与碳的结合方式尚不明确,有待进一步研究。

图3 赋存于飞灰纳米级未燃炭REEs(La-Ce-Nd)[34]

Fig.3 Nano-sized carbon containing REEs(La-Ce-Nd)[34]

1.2 炉膛尾部烟气输运过程稀土元素形态转化规律

煤燃烧可形成含有CO2、H2O、O2、NOx、SOx、HCl、Cl2等组分的氧化性高温气体,随燃煤烟气在燃烧区(烟温1 300~1 700 ℃)至除尘装置入口(150~120 ℃)输运过程中,大量烟气飞灰中稀土元素可能与烟气组分发生复杂反应。Ce是一种变价稀土元素,其在原煤中以3价Ce(Ⅲ)为主,STUCKMAN等[40]利用X射线近边吸收谱技术(XANES),在11个煤灰中测量到近15%的Ce以高价态Ce (IV)存在,主要由Ce(Ⅲ)在高温下与O2氧化反应生成。微区X射线荧光谱(μ-XRF)观测到飞灰中Ce与S、P、Ca等组分伴生,且Ce的X射线近边吸收谱与氯化铈、硫酸铈吻合,表明飞灰中稀土元素化合物可能形成于稀土氧化物与烟气中SOx、HCl、Cl2的化学反应。TAGGART等[39]对飞灰中Y形态研究进一步证实了STUCKMAN的研究结果,Y的X射线近边吸收谱表明,飞灰中Y以钇硫酸盐、钇碳酸盐、钇氧化物等原煤中少见的Y化合物形式赋存。燃煤烟气输运过程中飞灰中稀土元素与烟气组分发生的碳酸化、硫酸化、氯化反应机理[40,45]表示为

RE2O3 3SO2 1.5O2![]() RE2(SO4)3,

RE2(SO4)3,

(1)

RE2O3 3CO2 1.5O2![]() RE2(CO3)3,

RE2(CO3)3,

(2)

RE2O3 3Cl2![]() 2RECl3 1.5O2。

2RECl3 1.5O2。

(3)

2 稀土元素在燃煤电厂分布与富集规律

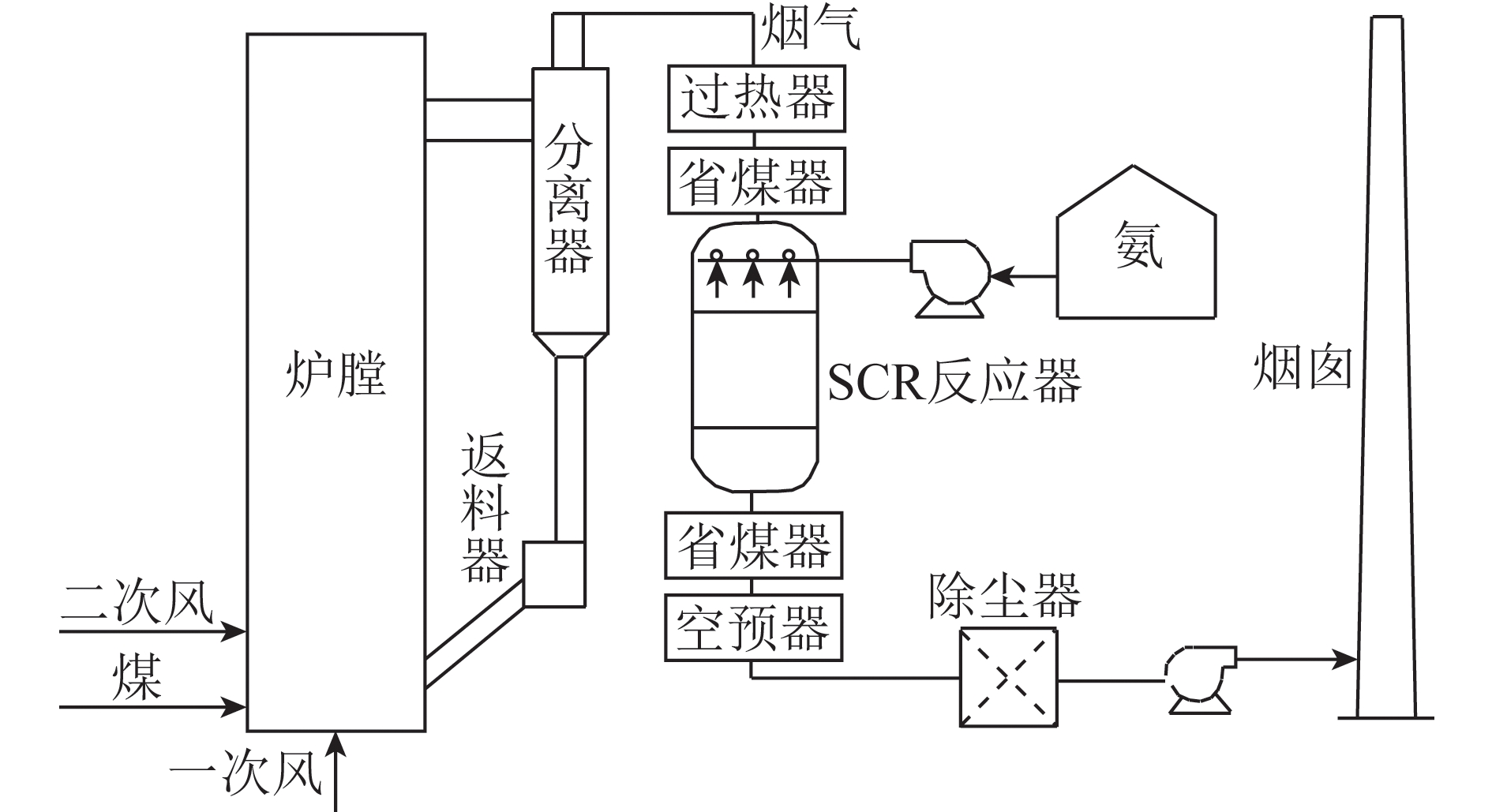

2.1 燃煤电厂稀土元素分布特征

根据CLARKE[46]的分类,稀土元素属于第Ⅰ类难挥发性元素,理论上来说,煤中稀土元素经炉膛高温燃烧后应当富集且平均分配在飞灰和底渣中。然而,据燃煤电厂实测数据,稀土元素在各相产物中分配并不完全遵循上述规律。煤燃烧过程中稀土元素释放-迁徙-分配行为往往由入炉煤的煤质特征、煤中稀土元素赋存形态、燃烧工况/条件、烟气净化工艺与装置等因素综合决定。

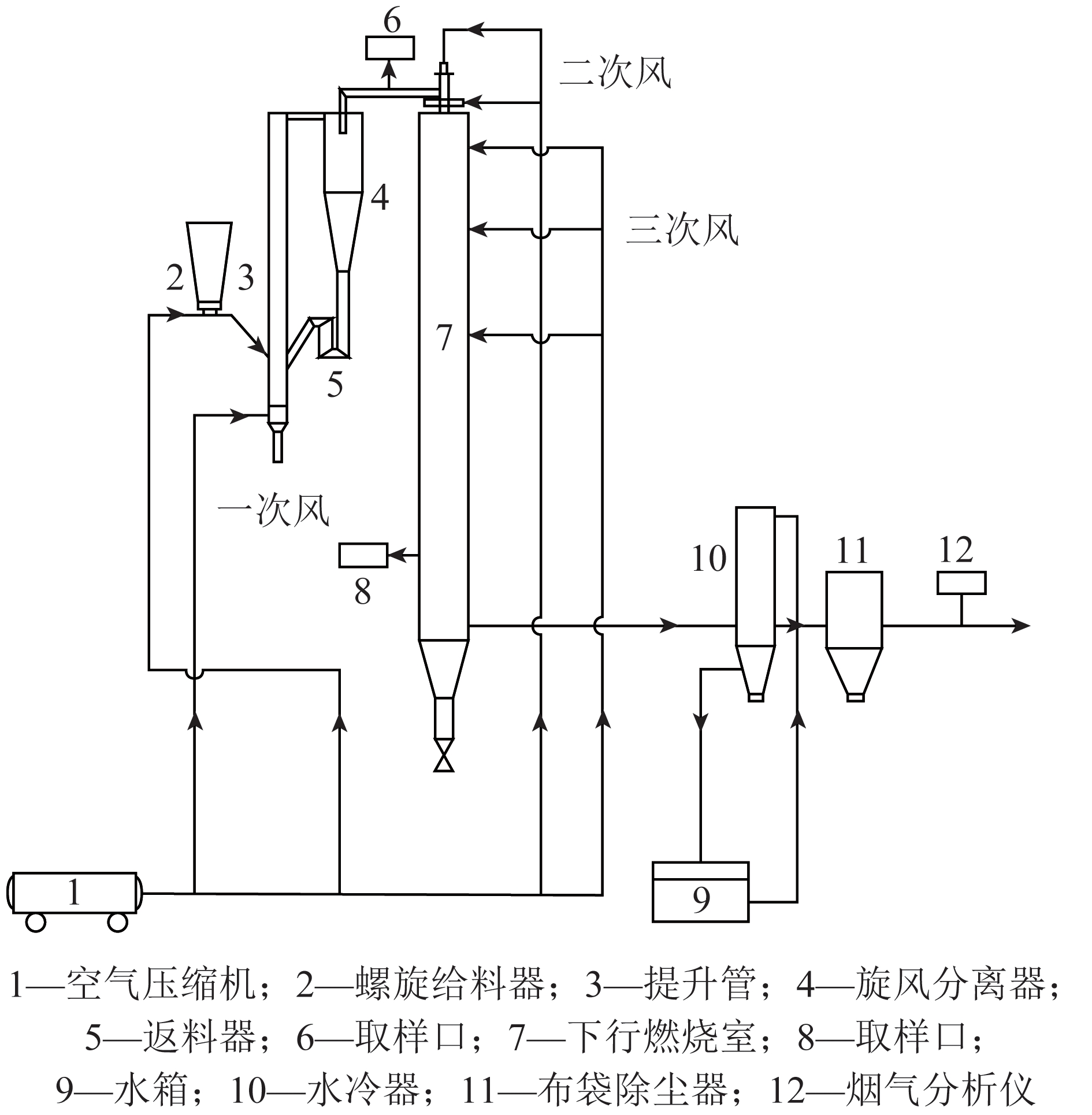

原煤中稀土元素经炉内高温燃烧后,根据产物的不同形式,最终会迁移并重新分布于飞灰、底渣、脱硫石膏、脱硫废水和烟气中。LI等[47]基于美国环保署建立的固定源痕量元素采样方法(EPA Method 29),对我国贵州5个燃煤电厂稀土元素在固-气-液3相产物中的含量和分布特征进行全面研究,取得较好质量平衡回收率(90.3%~113.7%);结果表明煤燃烧后稀土主要富集于固相产物中,以气相形式排放的稀土比例低(<1%);无论从稀土元素浓度或在不同产物中质量分配比例看,大多数稀土元素更多向灰渣中迁移(图4)。进一步对比飞灰和底渣中稀土元素含量,发现相比底渣,飞灰中稀土元素更为富集。这一结论亦得到证实,但与CLARKE[46]提出元素分类有一定矛盾。主要原因可能在于:① 原煤中稀土元素赋存颗粒细小(<10 μm),燃烧过程稀土载体矿物更多随着烟气气流迁移至飞灰颗粒;② 原煤中存在一定比例有机结合态稀土元素,燃烧过程会更多经历挥发-凝结过程而富集于小粒径飞灰颗粒物中[49]。从稀土资源化提取利用角度看,燃煤电厂飞灰产量比底渣更大、颗粒粒度更小,可有效降低因磨矿等过程带来的成本。需要指出的是,相较有害元素Hg、As等重金属,当前关于稀土元素在实际燃煤电厂质量分布的研究数据不足,前人关于稀土元素在整个燃煤电厂入炉燃料和各个燃煤产物间的总质量平衡率变化范围大(35%~114%)。这主要由3方面因素造成:① 采集的燃煤产物与入炉原煤吻合性差;② 大部分研究未考虑对烟气中稀土元素(气态和颗粒态)采集分析;③ 采样、分析和测试过程中出现问题,如采样过程出现损失、污染,固体样品消解不充分等。未来研究工作应重现烟气采样、稀土元素的分析测试。

图4 稀土元素在燃煤电厂质量平衡分布[48]

Fig.4 Mass distribution of REEs across the whole coal-fired power plants[48]

2.2 燃煤电厂稀土分布规律的影响因素

2.2.1 煤种及燃煤炉型的影响

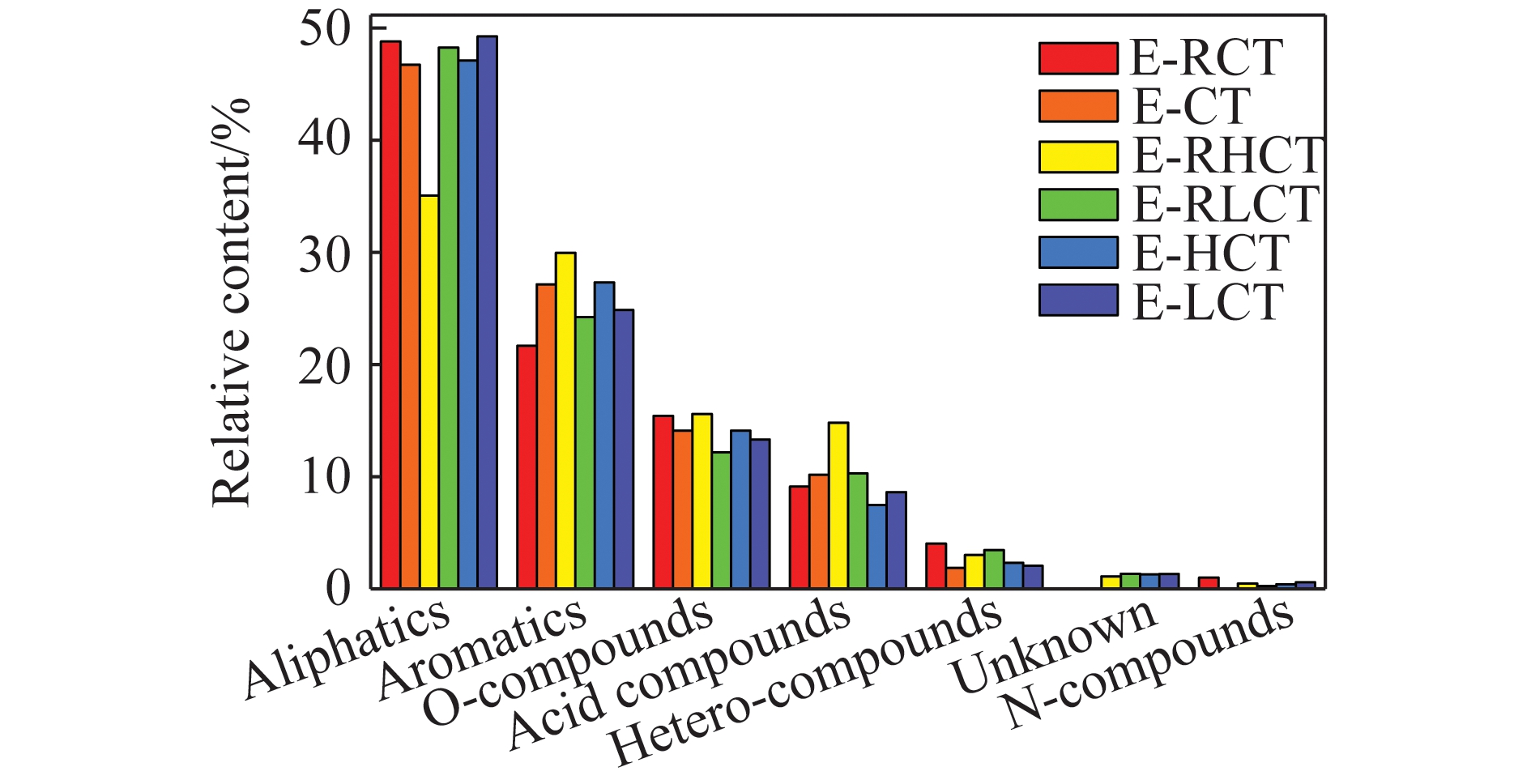

入炉原煤煤种、燃煤炉型等对燃煤电厂稀土元素的迁移与分布特征有一定影响。笔者对我国主要燃煤区多个燃煤电站进行采样、测试分析,对比了不同煤种、不同炉型和不同级别飞灰中稀土等元素的分布特征。其中,电厂入炉原煤煤质上涵盖褐煤、亚烟煤和烟煤等,燃煤炉型方面,分别采集了流化床、煤粉炉2种燃煤锅炉电站多级除尘器不同级飞灰和底灰样品。不同燃煤电厂稀土元素(未发表数据)及上地壳标准化曲线如图5所示,稀土元素在煤和对应底灰及飞灰样品中稀土元素上地壳标准化图解表明,燃煤飞灰或底灰中稀土元素的配分大致继承了原煤中稀土的配分模式,如HLH电厂原煤为中稀土富集,其燃煤灰中稀土也以中稀土富集模式为主,且相对原煤中稀土元素的富集程度显著提升。不同炉型对煤灰中稀土有一定影响,如LS、RH电厂分别为煤粉炉和流化床电厂,原煤均来自于山西某煤矿区,煤质相似且原煤中稀土配分类似,对比发现,相较于LS电厂,煤粉炉飞灰中稀土元素配分更一致,稀土在飞灰中的富集程度明显高于流化床电厂。原因可能为煤粉炉原煤粒径更小、炉内温度远高于流化床锅炉,进而导致飞灰中稀土富集程度高,且稀土元素在燃烧过程中分馏程度趋于一致。原煤煤级对稀土的分配影响不大,HLH电厂入炉原煤为褐煤,HB、LS均为烟煤,且3个电厂均为600 MW煤粉炉燃煤机组。对比可知,相较于高阶煤,低阶煤燃烧后稀土元素在煤灰中的富集程度更大、底灰-飞灰稀土元素的分异程度更高,说明在褐煤燃烧过程中,有更多稀土元素以蒸气形式挥发-凝结富集至燃煤飞灰中。

图5 不同燃煤电厂稀土元素(未发表数据)及上地壳标准化曲线[16]

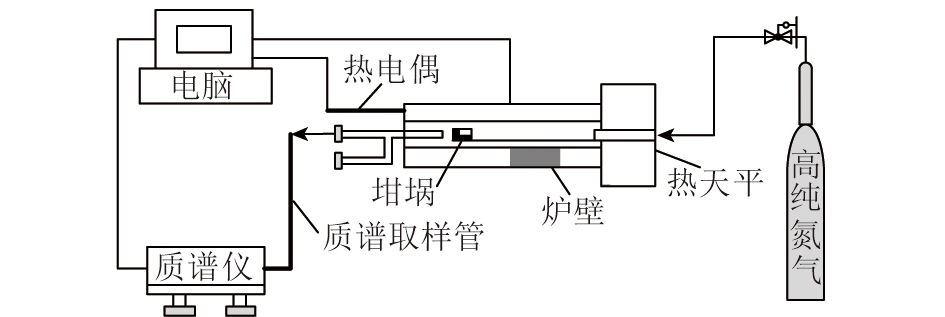

Fig.5 UCC-normalized curves of REEs in different coal-fired power plants[16]

2.2.2 除尘系统的影响

由第2.2.1节可知,燃煤过程中稀土元素主要在飞灰中富集。燃煤电厂除尘系统通常由多级静电除尘器、袋式除尘器或电袋复合除尘器组合构成,携带大量飞灰颗粒物的烟气在流经电除尘或布袋除尘器过程中,由于惯性沉降作用大颗粒灰更多会被前一级除尘器灰斗捕集,小颗粒灰则更多被后一级除尘器捕集。这一过程造成了飞灰颗粒物在除尘系统不同级灰斗比表面积、岩相、矿物及化学组成等性质不同[50-52],如Hg、As、Se、Pb等挥发性、半挥发性元素均表现出向尾部除尘器灰富集的趋势[49,51-52],且不同除尘器灰中痕量元素形态有所区别[51]。因此,掌握不同除尘器灰中稀土分布富集特征,对于筛选合适飞灰作为稀土提取对象具有重要意义。

MARDONS等[48]对美国某220 MW燃煤电厂除灰系统中稀土元素分布规律开展了研究,试验期间为保证煤质稳定,入炉煤均取自东肯塔基矿区富集稀土元素的Fire Clay煤层,除尘系统包括两级旋风除尘器和三级电除尘器。通过分析每级除尘器灰发现,不同于挥发性元素,稀土元素在不同除尘器飞灰中含量并未表现出明显分异特征,总体含量变化范围窄(1 214~1 668 μg/g);然而,轻稀土(LREE)与重稀土(HREE)质量比(L/H)却逐渐降低。这一变化规律随后在中国、美国、土耳其、保加利亚等多个国家燃煤电厂得到验证[53-54]。综合前人研究,轻、重稀土在燃煤电厂除尘系统中的显著分异现象可能是较普遍的规律。从另一个角度来看,L/H下降表明重稀土元素倾向于富集在小粒径煤灰中。当前除尘系统飞灰轻、重稀土的分异机理尚未明晰。鉴于当前全球重稀土元素资源的严重缺乏,燃煤电厂除尘器靠后排灰斗捕集的细灰可考虑优先作为稀土资源化提取对象。

2.2.3 粒径的影响

由第2.2.2节可知,不同粒径飞灰中稀土元素富集程度具有一定差异。对于煤灰中稀土提取而言,筛分出高含量粒径范围飞灰是提高提取效率、降低后续成本的重要预处理途径。LIU等[53]对美国多个燃煤电厂不同粒径(0.147~0.025 mm(100~500目))飞灰中稀土含量进行分析,发现稀土元素含量向小颗粒粒径飞灰富集;轻、重稀土分异特征明显,即L/H随粒径减小而减小。与LIU等[53]研究结果类似,BLISSETT等[55]、PAN等[56]、ROSITA等[57]、LIN等[58]均观测到稀土元素在小粒径灰中呈不同程度富集,且轻、重稀土元素质量比与飞灰颗粒粒径的变化规律相反。DAI等[27]通过研究内蒙古准格尔电厂高铝灰中稀土元素在不同粒径飞灰分布得到不同结论,稀土元素仍表现出向细颗粒飞灰富集现象,但轻、重稀土元素分异特征表现出不同变化规律,L/H随粒径减小而增大,表明重稀土元素富集于粗颗粒灰中。LANZERSTORFER[59]对分级飞灰(2.2~43.2 μm)研究发现,尽管稀土元素在最小粒径段飞灰含量最高,但在研究粒径范围内整体未表现出随粒径减小而增大的变化规律。LIU等[53]、HOWER等[60]基于不同粒径飞灰的岩相和矿物组成,认为不同粒径飞灰中稀土元素总量可能受铝硅酸盐玻璃体含量控制。结合前期工作[60],笔者认为造成不同尺度飞灰中稀土元素总量、轻重稀土元素的分布富集趋势出现差异的主要原因包括:① 原煤中存在一定比例的有机结合态稀土元素时,燃烧过程中经历的挥发-冷凝过程,将导致稀土尤其是重稀土元素表现出向小粒径灰富集现象;② 飞灰中稀土元素主要与铝硅酸盐玻璃体结合,稀土元素在某段粒径灰中富集,主要与燃煤过程中稀土载体矿物颗粒的尺寸及其被铝硅酸盐熔体虏获量有关(见第2.3节讨论)。

本质上,煤级、炉型、除尘系统布置、飞灰粒径等仅为影响燃煤电厂稀土分布规律的宏观现象和参数,燃煤电厂稀土富集与分布从根本上取决于煤中稀土元素的分解、挥发、转化等复杂过程,受煤中稀土本身赋存特性、煤焦和矿物燃烧特性以及燃烧条件等多方面因素影响。因此,未来应开展相应实验室控制燃烧试验及中试试验验证,进一步阐明燃煤电厂稀土元素分布与富集规律,进而建立适应不同富稀土元素煤种、不同燃烧工况下稀土迁移与分布的定量预测模型,为制定煤灰中稀土元素技术方案提供科学依据和技术支撑。

2.3 煤灰中稀土元素富集机理

由上文可知,燃煤飞灰是稀土的主要赋存载体。煤灰中的稀土元素主要与灰中铝硅酸盐玻璃体等紧密结合,与常见的商业硅酸盐玻璃相比,煤灰中玻璃体结构复杂、组成高度不同、颗粒大小以及形貌各异。根据玻璃体化学成分[38,61],可将玻璃体分为硅酸盐、铝-硅酸盐、钙-硅酸盐、铁-硅酸盐、富-钙铝硅酸盐、富铁铝硅酸盐(图6)。尽管飞灰中铝硅酸盐玻璃体内能高、处于热力学不稳定状态,但其致密结构造成了飞灰稀土浸出率低、提取成本高等问题。TARGGART等[12]研究美国境内100多个不同性质灰(C灰和F灰)中稀土浸出,发现高钙灰中稀土浸出率远优于高硅铝或富铁硅铝灰。KOLKER等[38]研究飞灰中不同成分和性质颗粒的铝硅酸盐玻璃,发现不同性质的铝硅酸盐中稀土元素富集程度差异大,表现出富铁铝硅酸盐相>纯硅铝酸盐相>硅质相的富集趋势。由此可见,稀土元素在不同成分和结构的玻璃相中分布极不均匀,对应的提取效果亦有较大差别。因此,需理解燃煤过程稀土捕集机制以及玻璃结合态稀土形成过程中矿物交互作用机制,为煤灰中稀土元素高效提取技术提供指导。

图6 基于QemSCAN技术对飞灰中玻璃态物质及矿物组分识别[62]

Fig.6 Fly ash particles analyzed by QemSCAN showing the distribution of glassy and mineral components[62]

一般而言,飞灰中硅铝酸盐玻璃占其成分的60%以上,燃煤过程铝硅酸盐玻璃体的形成主要涉及3个过程(以煤粉炉为例):① 炉内高温条件下煤中铝硅酸盐矿物(黏土矿物为主)分解与转化,形成莫来石、尖晶石以及铝硅酸盐熔体(>950 ℃)[63];② 随煤焦燃尽,熔融的矿相液滴聚合形成大颗粒液滴[64];③ 熔体在离开高温炉膛后,随快速降温结晶过程难以完成而形成了大量铝硅酸盐玻璃体[65]。原煤中矿物及其热分解产物的熔融特性和煤颗粒所处环境温度是形成不同形貌、物理化学成分玻璃体的2个关键因素。前人对煤中主要矿物如高岭石、伊利石、石英、黄铁矿、方解石等矿物的单独热转化行为做了大量研究,取得了较清晰的认识,为认识煤灰中硅酸盐玻璃体的形成奠定基础。然而,煤中矿物并非独立存在,WIGLEY等[66]对英国某煤粉炉电厂入炉煤的CCSEM研究结果表明,原煤中至少40%以上矿物以多矿物混合伴生形式赋存于煤基质中。实际燃烧过程中,煤中矿物的伴生组合关系导致其熔融和热转化行为与单矿物差异较大。如黏土矿物分解产物(SiO2-Al2O3)需在1 400 ℃以上高温方可熔化,而对于含有K的铝硅酸盐熔体(SiO2-Al2O3-K2O),其熔点降至980 ℃;煤中黄铁矿-黏土矿物在1 000~1 200 ℃便可形成SiO2-FeO、SiO2-Al2O3-FeO-CaO-MgO、SiO2-Al2O3-FeO-K2O等形式的低温共融体[67-68]。由于煤中矿物,尤其是内在矿物具有颗粒小、多种矿物混杂共生、化学组成不均一的特点,准确识别难度较大,且有机质形成的煤焦反应性不同,造成矿物反应局部气氛、温度等差异明显,因此,目前对炉内高温区煤中矿物-矿物反应认识不充分,同时缺乏煤中稀土矿物及稀土矿物与其他矿物间相互作用研究。

燃煤过程中煤灰中稀土元素富集机理如图7所示,笔者根据煤灰中铝硅酸盐玻璃形成机制及煤灰稀土元素形态特征研究结果(见第1.1节),提出燃煤过程煤灰中稀土元素的2种捕捉机制[52]:① 原煤中稀土载体矿物及其分解产物直接被硅酸盐熔体捕捉;② 稀土与硅酸盐矿物熔体反应,溶解于硅酸盐熔体结构。第1种稀土元素的富集机制已得到大量研究证实(第1.1.2节),煤灰中存在微米-亚微米级别的独居石、磷钇矿、锆石等热稳定性矿物,这些矿物多被观测到部分或完全嵌于铝硅酸玻璃体中。成煤过程中,煤中独居石等稀土矿物多源于物源区碎屑或同沉积火山灰输入[2],因此常与煤中黏土矿物伴生,或单独嵌于煤基质中(或称为内在矿物)。煤燃烧过程中,与黏土矿物伴生的稀土颗粒会随着黏土矿物的熔化-冷却而被捕捉“封存”于玻璃体中。另一类情形则是同一煤颗粒中稀土矿物颗粒不与黏土共生,随着煤焦燃尽,矿物间碰撞、聚并可能是玻璃态稀土形成的另一种机制。燃煤过程中矿物发生聚并(coalescence)必须满足3个条件[69],即同一煤颗粒必须含有2个以上矿物颗粒、矿物颗粒局部温度应达到熔点、熔融颗粒之间必须碰撞和接触。对于稀土矿物而言,其多以内在矿物形式赋存于煤基质中,因而焦炭燃尽过程中,稀土载体矿物颗粒可能与煤中铝硅酸熔体碰撞合并形成同一个灰颗粒。聚结的程度取决于煤焦破碎程度,煤焦破碎程度越高,矿物聚合程度越低,可用完全破碎、部分破碎及不破碎3种模型描述煤焦破碎过程,并对应不聚结、部分聚结及完全聚结3种矿物聚结模式[70]。煤灰中观测到其完全包裹、部分包裹以及与独立于玻璃体赋存3种稀土赋存形态[32,43,71],反映出稀土矿物-铝硅酸盐矿物在煤燃烧过程经历了不同程度的矿物聚结与煤焦破碎过程。

第2种稀土元素的富集机制类似于稀土玻璃制造或自然界岩浆结晶分异过程。硅酸盐稀土熔体(SiO2-Al2O3-RE2O3)的形成通常需约1 500 ℃[72],接近煤粉炉燃烧温度。燃煤过程中,稀土硅酸盐熔体形成需满足:① 矿物所处局部反应温度需达到熔融温度;② 存在活性组分如Na2O/CaO等物质,有利于稀土元素的熔解发生。尽管煤中常见的稀土矿物如独居石、磷钇矿、锆石等,熔融温度高,但煤中高温矿物反应不仅取决于矿物种类,具体矿物组成及与其他矿物伴生组合关系也十分重要。存在活性组分如CaO时,独居石等磷酸盐矿物的熔点因反应(4)可降至650~780 ℃[73]。

3CaO 2REPO4![]() RE2O3 Ca3(PO4)2。

RE2O3 Ca3(PO4)2。

(4)

煤中矿物成分中存在一定比例Na 、K 、Ca2 、Fe2 、Mg2 等变网离子时,可大幅降低熔体形成温度,有利于熔体形成[73],这同样适用于稀土硅酸盐熔体。KOLKER等[38]研究表明煤燃烧过程稀土元素可熔融于铝硅酸盐网络结构。结构上来看,稀土元素在硅酸盐熔体中为网络修饰体元素,以钇铝硅酸盐玻璃为例,Y在网络结构中的配位数在5以上,主要通过与多面体SiO4及AlOx(x=4、5、6)以共顶角、共边形式存在[74],因而引入3价稀土元素会产生非桥氧,增加硅酸盐熔体结构的无序性;但温度低于1 000 ℃时,稀土在硅酸熔体的结构和作用发生变化,可增加硅酸盐熔体结构的聚合程度[72]。综上,原煤中的稀土矿物种类、矿物-矿物伴生组合关系、反应温度是决定稀土元素在煤燃烧过程灰中硅酸盐玻璃中富集的关键因素。

明晰燃煤电厂煤灰中稀土元素的富集机理对于稀土后续提取技术开发至关重要。例如如果煤灰中稀土元素以第2种捕获机制为主,由稀土硅酸盐玻璃研究可知,稀土硅酸盐玻璃稳定性好,化学反应活性很低[75],从煤灰中提取稀土较困难。此外,燃煤电厂中,煤粉颗粒在炉内停留时间仅几秒,而稀土元素与硅酸盐矿物的熔融过程通常需更长时间。因此,第2种富集的反应机制涉及的具体反应条件、反应路径有待进一步揭示。鉴于煤灰玻璃体本身在组成、结构、形貌的高度不均一性,其组成-结构-化学反应性关联的复杂性,深刻、全面理解煤灰中稀土的捕虏机制需开发更先进的试验技术手段和开展更多的研究探索。

图7 燃煤过程中煤灰中稀土元素富集机理[52]

Fig.7 Enrichment mechanisms of REEs in coal ash during coal combustion[52]

3 煤灰中稀土元素提取方法

3.1 物理分选

近年来,美国等发达国家高度重视从煤及煤工业副产品中提取稀土研究。煤灰中提取稀土的方法可大致分为物理分选和化学湿法提取法,部分学者尝试在湿法提取前利用碱法焙烧以提高煤灰稀土的浸出率。稀土元素一般富集在细颗粒、中等密度、非磁性飞灰中[8,53,56-57,76]。基于此,学者们开展了大量物理分选研究以提高飞灰中稀土元素含量。常见的分选方法包括浮选、磁选、筛分、密度分选等方法(表1),单一分选方法效果差,分选产品中稀土元素含量富集程度低。因此,有学者采用多种分选方法联合,以提高煤灰中稀土元素的分选与富集效率。BLISSETT等[55]采用浮选-磁选-气力分选联用法分别去除煤灰中富炭组分、磁性组分和粗颗粒灰,最终得到产物中稀土元素质量分数提高至673 μg/g (原灰为505 μg/g)。PAN等[56]采用粒径筛分-磁选法处理中国西南某电厂飞灰(782 μg/g),精矿产品中稀土质量分数提升至1 025 μg/g。总体来看,物理分选操作简便、污染程度低,可有效提高燃煤飞灰中稀土含量,分选处理后的飞灰产品物理和化学性质更均一,降低了后续提取成本和难度。

表1 煤灰中稀土元素物理分选法

Table 1 Physical beneficiation for REEs recoveryform coal ashes

3.2 化学湿法提取

化学湿法提取是另一种常用于煤灰中稀土元素提取的重要方法,其目的在于将稀土元素转移至液相中,便于后续除杂和纯化,获得可利用的高纯度稀土产品。表2总结了采用湿化学法提取煤灰中稀土元素的相关研究。由前所述,煤灰中大部分稀土元素以玻璃结合态形式赋存,造成稀土浸出率低,如HUANG等[84]采用12 mol/L HCl或16 mol/L HNO3对我国某燃煤电厂飞灰中稀土元素进行提取试验,稀土浸出率不足20%。飞灰逐级化学提取试验表明,以残渣态赋存的稀土元素比例高(>60%),需采用强酸体系消解才能完全释放出来。此外,煤灰中稀土的提取率与原煤煤质特征、燃烧工况(温度等)、煤灰中稀土形态等因素有关,不同性质煤灰中稀土元素浸出率差异较大。TAGGART等[12]报道了美国西部高钙飞灰中稀土元素浸出率达100%,HONAKER等[85]报道了美国东部某流化床电厂稀土浸出率达60%。对于大多燃煤飞灰而言,稀土元素的浸出率较低,不利于实现最终的商业化提取利用。因此,有学者尝试将物理分选富集法和化学湿法提取联合,进一步提高飞灰中稀土元素提取率[56,79,86]。

表2 煤灰中稀土元素湿法提取方法

Table 2 Hydrometallurgy methods for REE extraction from coal ashes

有学者探究向飞灰中掺入碱性物质焙烧的前处理方法(表2)提高飞灰中稀土元素的浸出能力。一定温度下,碱性物质可破坏煤灰中的铝硅酸盐玻璃体,促进灰中稀土元素从难溶解态向易溶解的形态转化。如KING等[80-81]对比了不同碱试剂处理后稀土元素浸出效果,发现经NaOH和Na2O2焙烧处理后,煤灰中稀土在温和处理条件下(2 mol/L HNO3),浸出率大幅提升至90%以上。除碱法焙烧处理外,有学者采用直接强碱性溶液如NaOH溶液对飞灰进行处理,将铝硅酸盐玻璃体转化形成易溶于弱酸的硅酸盐和铝硅酸盐[87],从而将玻璃结合态稀土释放并转化为稀土氢氧化物[88],有利于稀土浸出。

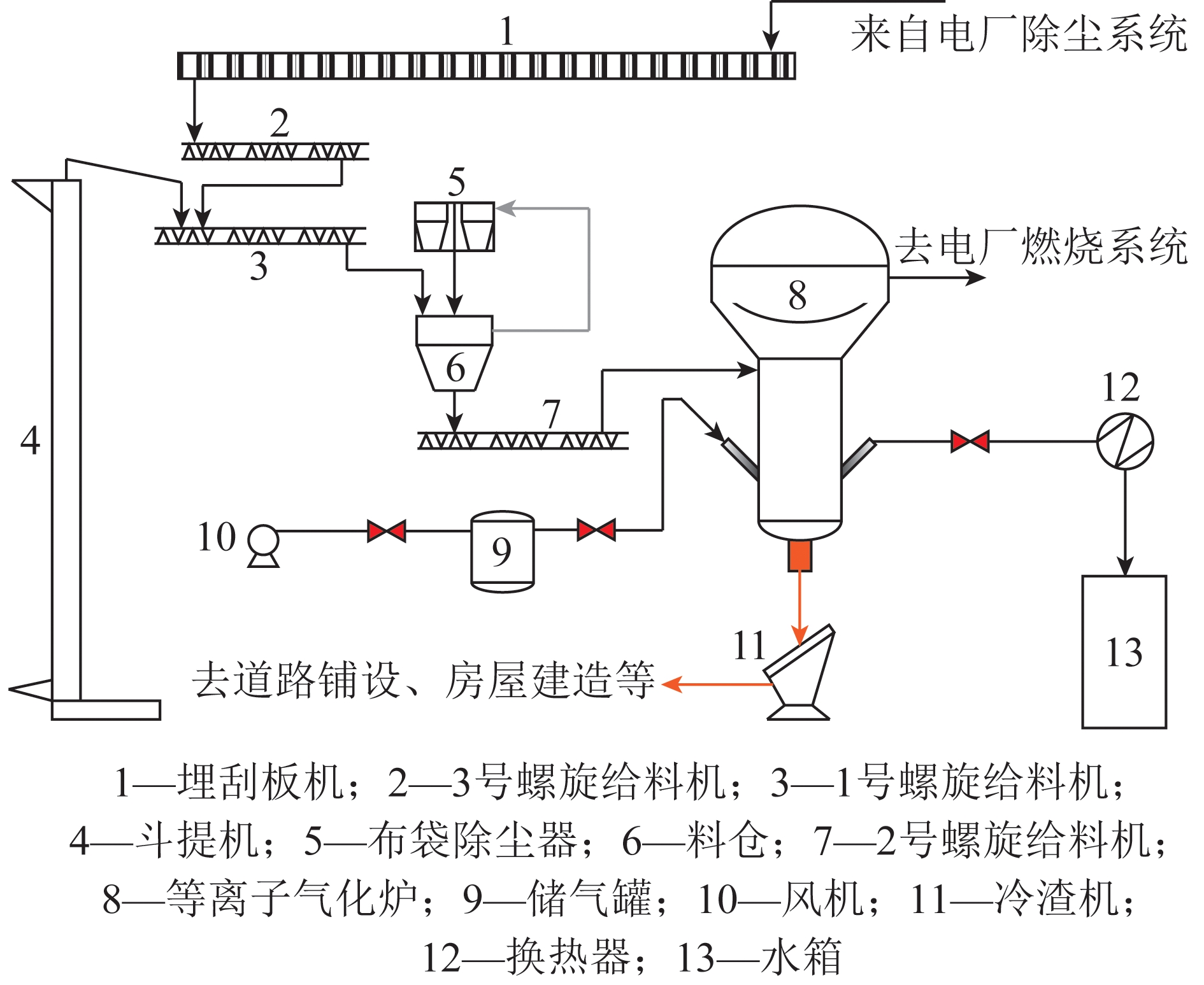

需要指出的是,当前研究基本未进行技术经济性分析,每种技术消耗成本和收益是决定其能否工业化利用的关键要素。由表2可以看出,当前研究方法和工艺过程需消耗较多的酸碱等化学药剂,能耗较高,在技术工程放大过程会增加成本。PETERSON等[89]对基于碱溶-酸浸的煤灰稀土元素商业化提取工艺路线进行了经济性评估,核算结果表明每处理1 t煤灰提取成本需140美元,远高于提取稀土元素带来的收益。因此,考虑到提取工艺放大涉及到的投入运行成本,当前提出的大多技术和工艺尚未达到商业化运营要求。因此,作为煤灰中高附加值产品,在研究和设计稀土元素提取技术时,应考虑协同利用粉煤灰中各类资源,如煤灰中稀土元素提取过程中,可同时回收其他金属资源(如Al、Ga、Ge等);对于物理分选和化学浸出等工艺过程产生的固态渣可根据其性质和组成特征制作沸石、水泥添加剂、建筑材料等。此外,提取过程消耗的酸碱试剂是成本主要来源,需考虑对提取试剂循环利用。肯塔基大学研究团队开展0.4 t/d的煤灰稀土提取中试试验,设计工艺考虑了煤灰资源的协同综合利用,其主要技术路线[8,90]为:① 原灰经过磁选—浮选—筛分流程,获得非磁性贫炭富稀土细灰(稀土总质量分数>500 μg/g);② 对富稀土灰进行湿化学法(稀硝酸)浸出处理,获得富稀土溶液。中试过程分选得到富碳组分作为二次燃料、磁珠可作为产品出售,湿法提取后固废作为水泥掺合料。相比于美国及其他国家,我国动力煤用量大、煤种繁多、混煤掺烧十分普遍,导致生成飞灰性质差异大,因此,针对某一地区或某一类飞灰,应在全面考察组成、结构和性质基础上,开发可协同煤灰中稀土等有价金属提取的煤灰资源综合利用方案,从而实现粉煤灰中稀土及其他资源最大化利用,为更好解决我国煤灰处理处置问题开辟新思路和新途径。

4 结 语

稀土元素多以磷酸盐矿物、碳酸盐矿物、硅酸盐矿物等形式赋存煤中,少量以有机结合态赋存(<10%)。煤中不同形态稀土元素在炉膛内高温区发生物理破碎、分解、氧化等转化过程,随炉膛尾部烟气输运过程,与烟气中SOx、HCl等气体发生化学反应,最终形成稀土硫酸盐、碳酸盐等煤灰组分。根据稀土元素在煤灰中的赋存特征,定义了玻璃结合态、离散矿物/化合物结合态和有机结合态3种煤灰中稀土元素赋存形态。

燃煤电厂中,稀土元素主要在飞灰中富集,不同粒径飞灰中稀土元素含量变化以及轻重稀土元素发生的分异现象,主要与原煤中稀土元素赋存形态、煤燃烧过程稀土载体矿物尺寸及其被铝硅酸盐熔体虏获量有关。燃煤过程中铝硅酸盐玻璃体捕虏稀土获路径包括:① 原煤中稀土载体矿物及其产物直接被硅酸盐熔体捕捉;② 稀土与硅酸盐矿物熔体反应分散于硅酸盐熔体结构。

物理分选、化学湿法提取及其联合使用是煤灰中稀土提取的主要手段,但当前研究普遍缺少技术经济性分析,煤灰中稀土元素的工业化提取利用需要进一步考虑协同利用煤灰中其他各类资源,以降低成本,实现粉煤灰的资源化和高值化利用。

5 展 望

自美国能源部部署实施煤灰稀土元素提取项目以来,从煤灰中提取稀土元素已取得了较大进展,部分研究团队已开始中试试验。总体来看,从煤灰提取稀土仍存在诸多理论和技术问题,如何兼顾经济成本和环境效益实现工业化提取面临挑战,需从不同角度和多学科技术理论上寻求突破。需指出的是,实现煤灰中稀土等关键金属元素的工业化提取,并探索提取高纯产品在下游新材料等行业利用的可能性与潜力,是开展相关研究的出发点和最终目标。因此,在研究过程中不仅要考虑技术可行性,未来更应兼顾每种技术方法的经济可行性及相应环境问题的解决方法,从各个环节考虑最大程度降低从粉煤灰中提取稀土元素的成本、降低废酸、废气、废水、重金属等有害物质的环境风险,协同利用煤灰含有的其他资源,以实现最大化的经济效益。具体而言,笔者认为未来应当从以下几个方面加强研究:

1)粉煤灰中稀土元素含量是决定其能否资源化利用的先决条件。鉴于我国不同区域燃煤电厂原煤煤质差异大,粉煤灰中稀土元素含量高,混煤掺烧现象十分普遍,需发展如手持式X射线荧光光谱仪等煤灰中稀土等关键金属元素快速检测技术,便于现场筛选适宜提取对象。

2)煤灰中稀土元素的形态识别研究较多,但无论是间接逐级化学提取法还是直接电镜或能谱波谱技术,不同文献结果难以直接对比,未来应以煤灰中稀土元素高效提取为导向,建立煤灰中稀土元素超微结构识别与定量分析方法。

3)限制当前煤粉炉飞灰中稀土提取的主要因素之一是煤灰中稀土多以玻璃态结合态形式赋存,未来需加强燃煤过程煤中稀土元素同其他矿相间的反应和重构机制探究,从燃煤过程和后续提取方法2个层面实现稀土元素的高效提取。

4)煤灰中稀土元素的浸出与分离仍面临效率低、试剂消耗大、潜在环境问题突出等难题,开发煤灰中稀土元素高效浸出方法以及新型绿色药剂是实现工业化提取利用煤中稀土元素的关键。

5)受控于区域地质地球化学成矿条件,煤中稀土元素富集往往伴随其他多种稀有金属的富集,如Li、Ga、Zr、Hf等元素,因此,未来研究工作应关注煤灰中稀土同其他关键金属协同提取利用,以提高整体技术路线收益。

对于富稀土煤,虽然煤燃烧可将稀土等元素进一步富集至灰中,但煤灰中包括稀土在内的多种关键金属的总量占比低,稀土等关键金属综合数量级一般未超过煤灰质量的5%。在实现煤灰中稀土等关键金属回收提取同时,需详细研究每种提取技术/工艺路线产生的大量残渣的物理化学性质,并设计合理的废渣大规模处置与利用技术,最终实现燃煤电厂富稀土煤灰的绿色高值利用与综合处置。

[1] HOWER J, GRANITE E, MAYFIELD D, et al. Notes on contributions to the science of rare earth element enrichment in coal and coal combustion by products[J]. Minerals, 2016,6(2):32.

[2] SEREDIN V V, DAI S. Coal deposits as potential alternative so-urces for lanthanides and yttrium[J]. International Journal of Coal Geology, 2012,94:67-93.

[3] WANG J, WANG M, LIU M, et al. Long-term outlook for global rare earth production[J]. Resources Policy, 2020,65:101569.

[4] CHEN Zhanheng. Global rare earth resources and scenarios of fu-ture rare earth industry[J]. Journal of Rare Earths, 2011,29(1):1-6.

[5] BAO Z, ZHAO Z. Geochemistry of mineralization with exchangeable REY in the weathering crusts of granitic rocks in South China[J]. Ore Geology Reviews, 2008,33(3/4):519-535.

[6] 代世峰, 任徳贻, 周义平, 等. 煤型稀有金属矿床: 成因类型, 赋存状态和利用评价[J]. 煤炭学报, 2014(8):1707-1715.

DAI Shifeng, REN Deyi, ZHOU Yiping, et al. Coal-hosted rare metal deposits: Genetic types, modes of occurrence, and utilization evaluation[J]. Journal of China Coal Society, 2014, 39 (8): 1707-1715.

[7] SEREDIN V V. Rare earth element-bearing coals from the Russian Far East deposits[J]. International Journal of Coal Geology, 1996,30(1/2):101-129.

[8] HOWER J C, GROPPO J G, JEWELL R B, et al. Distribution of rare earth elements in the pilot-scale processing of fly ashes derived from eastern Kentucky coals: Comparisons of the feed and processed ashes[J]. Fuel, 2021,295:120562.

[9] HOWER J C, GROPPO J G, HSU-KIMH, et al. Signatures of rare earth element distributions in fly ash derived from the combustion of central appalachian, illinois, and powder piver basin coals[J]. Fuel, 2021,301:121048.

[10] HUANG Z,FAN M, TIAN H. Rare earth elements of fly ash from Wyoming′s Powder River Basin coal[J]. Journal of Rare Earths, 2020,38(2):219-226.

[11] ZYGARLICKE C J, FOLKEDAHL B C, NYBERHC M, et al. Rare-Earth Elements (REES) in U.S. coal-based resources:

Sampling, characterization, and round-robin interlaboratory study[R]. Pittsburgh,National Energy Technology Laboratory, U.S. Department of Energy, 2019.

[12] TAGGART R K, HOWER J C, DWYER G S, et al. Trends in the rare earth element content of U.S.-based coal combustion fly ashes[J]. Environmental Science & Technology, 2016,50(11):5919-5926.

[13] BRYAN R C, RICHERS D, et al. Study on the utilization of portable hand-held XRF spectroscopy as a screening tool for rare earth elements in coal and coal waste products[R].Pittsburgh:Tetra Tech nologies, Inc., 2015.

[14] DAI S, FINKELMAN R B. Coal as a promising source of critical elements: Progress and future prospects[J]. International Journal of Coal Geology, 2018,186:155-164.

[15] KETRIS M P, YUDOVICH Y E. Estimations of Clarkes for carbonaceous biolithes: World averages for trace element contents in black shales and coals[J]. International Journal of Coal Geology, 2009,78(2):135-148.

[16] MCLENNAN S M. The continental crust: Its composition and evo-lution: An examination of the geochemical record preserved in sedimentary rocks[M]. Oxford:Blackwell Scientific, 1985.

[17] FINKELMAN R B. Trace and minor elements in coal[M]//Organic geochemistry. Newyork:Springer, 1993:593-607.

[18] DAI S, REN D, et al. Geochemistry of trace elements in Chin-ese coals: A review of abundances, genetic types, impacts on human health, and industrial utiLIzation[J]. International Journal of Coal Geology, 2012,94:3-21.

[19] 宁树正, 黄少青, 朱士飞, 等. 中国煤中金属元素成矿区带[J]. 科学通报, 2019,64(24):2501-2513.

NING Shuzheng, HUANG Shaoqing, ZHU Shifei,et al. Mineralization zoning of coal-metal deposits in China[J]. Chinese Science Bulletin, 2019,64(24):2501-2513.

[20] FINKELMAN R B, PALMER C A, WANG P. Quantification of the modes of occurrence of 42 elements in coal[J]. International Journal of Coal Geology, 2018,185:138-160.

[21] HOWER J C, RUPPERT L F, EBLE C F. Lanthanide, yttrium, and zirconium anomalies in the Fire Clay coal bed, Eastern Kentucky[J]. International Journal of Coal Geology, 1999,39(1/3):141-153.

[22] HOWER J C, BERTID, Hochella M F, et al. Rare earth miner-als in a "no tonstein" section of the dean (Fire Clay) coal, Knox County, Kentucky[J]. International Journal of Coal Geology, 2018,193:73-86.

[23] GRETA E. Sorption of trace elements on xylain: An experimental study[J]. International Journal of Coal Geology, 2015,150:166-169.

[24] HOWER J C. Petrographic examination of coal-combustion fly ash[J]. International Journal of Coal Geology, 2012,92:90-97.

[25] AHMARUZZAMAN M. A review on the utilization of fly ash[J]. Progress in Energy and Combustion Science, 2010,36(3):327-363.

[26] MA Z, SHAN X, Cheng F. Distribution characteristics of valua-ble elements, Al, LI, and Ga, and rare earth elements in feed coal, fly ash, and bottom ash from a 300 MW circulating fluidized bed boiler[J]. ACS Omega, 2019,4(4):6854-6863.

[27] DAI S, ZHAO L, PENGS, et al. Abundances and distribution of minerals and elements in high-alumina coal fly ash from the Jungar Power Plant, Inner Mongolia, China[J]. International Journal of Coal Geology, 2010,81(4):320-332.

[28] ADAMCZYK Z, KOMOREK J, Bia ecka B, et al. Assessment of the potential of polish fly ashes as a source of rare earth elements[J]. Ore Geology Reviews, 2020,124:103638.

ecka B, et al. Assessment of the potential of polish fly ashes as a source of rare earth elements[J]. Ore Geology Reviews, 2020,124:103638.

[29] WANG Z, DAI S, ZOU J, et al. Rare earth elements and yttrium in coal ash from the Luzhou power plant in Sichuan, Southwest China: Concentration, characterization and optimized extraction[J]. International Journal of Coal Geology, 2019,203:1-14.

[30] DURDZINSKIP T, DUNANTC F, HAHA M B, et al. A new quantification method based on SEM-EDS to assess fly ash composition and study the reaction of its individual components in hydrating cement paste[J]. Cement and Concrete Research, 2015,73:111-122.

[31] VARGAS S, FRANDSEN F J. Rheological properties of high-temperature melts of coal ashes and other silicates[J]. Progress in Energy and Combustion Science, 2001,27(3):237-429.

[32] LIU P, HUANG R, TANG Y. Comprehensive Understandings of Rare Earth Element (REE) speciation in coal fly ashes and implication for REE extractability[J]. Environmental Science & Technology, 2019,53(9):5369-5377.

[33] HOOD M M, TAGGART R K, SMITH R C, et al. Rare earth element distribution in fly ash derived from the Fire Clay coal, Kentucky[J]. Coal Combustion and Gasification Products, 2017,9(1):22-33.

[34] HOWER J C, GROPPO J G. Rare earth-bearing particles in fly ash carbons: Examples from the combustion of eastern Kentucky coals[J]. Energy Geoscience, 2021,2(2):90-98.

[35] HOWER J C, QIAN D, BRIOT N J, et al. Rare earth element associations in the Kentucky State University stoker ash[J]. International Journal of Coal Geology, 2018,189:75-82.

[36] HOWER J C, GROPPO J G, HENKE K R, et al. Ponded and landfilled fly ash as a source of rare earth elements from a kentucky power plant[J]. Coal Combustion and Gasification Products, 2017,9(1):1-21.

[37] HOODM M, TAGGART R K, SMITHR C, et al. Rare earth element distribution in fly ash derived from the fire clay coal, kentucky[J]. Coal Combustion and Gasification Products, 2017,9(1):22-33.

[38] KOLKER A, SCOTT C, HOWER J C, et al. Distribution of rare earth elements in coal combustion fly ash, determined by SHRIMP-RG ion microprobe[J]. International Journal of Coal Geology, 2017,184:1-10.

[39] TAGGART R K, RIVERA N A, LEVARD C, et al. Differences in bulk and microscale yttrium speciation in coal combustion fly ash[J]. Environmental Science: Processes & Impacts, 2018,20(10):1390-1403.

[40] STUCKMAN M Y, LOPANOC L, GRANITE E J. Distribution and speciation of rare earth elements in coal combustion by-products via synchrotron microscopy and spectroscopy[J]. International Journal of Coal Geology, 2018,195:125-138.

[41] HOWER J C, GRAHAM U M, DOZIER A, et al. Association of the sites of heavy metals with nanoscale carbon in a kentucky electrostatic precipitator fly ash[J]. Environmental science & technology, 2008,42(22):8471-8477.

[42] HOWER J C, GROPPO J G, JOSHI P, et al. Distribution of lanthanides, yttrium, and scandium in the pilot-scale beneficiation of fly ashes derived from eastern Kentucky coals[J]. Minerals, 2020,10(2):105.

[43] HOWER J C, CANTANDO E, EBLE C F, et al. Characteri-zation of stoker ash from the combustion of high-lanthanide coal at a Kentucky bourbon distillery[J]. International Journal of Coal Geology, 2019,213:103260.

[44] HOWER J, QIAN D, BRIOT N, et al. Nano-scale rare earth distribution in fly ash derived from the combustion of the fire clay coal, Kentucky[J]. Minerals, 2019,9(4):206.

[45] LIU P, YANG L, WANG Q, et al. Speciation transformation of rare earth elements (REEs) during heating and implications for REE behaviors during coal combustion[J]. International Journal of Coal Geology, 2020,219:103371.

[46] CLARKE L B. The fate of trace elements during coal combustion and gasification: An overview[J]. Fuel, 1993,72(6):731-736.

[47] LI Z, LI X, ZHANG L, et al. Partitioning of rare earth elements and yttrium (REY) in five coal-fired power plants in Guizhou, Southwest China[J]. Journal of Rare Earths, 2020,38(11):1257-1264.

[48] MARDON S M, HOWER J C. Impact of coal properties on coal combustion by-product quality:Examples from a Kentucky power plant[J]. International Journal of Coal Geology, 2004,59(3/4):153-169.

[49] XU M, YAN R, ZHENG C, et al. Status of trace element emission in a coal combustion process: A review[J]. Fuel Processing Technology, 2004,85(2/3):215-237.

[50] HOWER J C, GROPPO J G, JOSHI P, et al. Location of cerium in coal-combustion fly ashes: Implications for recovery of lanthanides[J]. Coal Combustion and Gasification Products, 2013,5(4):73-78.

[51] FU B, HOWER J C, LI S, et al. The key roles of Fe-bearing minerals on arsenic capture and speciation transformation during high-As bituminous coal combustion: Experimental and theoretical investigations[J]. Journal of Hazardous Materials, 2021,415:125610.

[52] FU B, HOWER J C, ZHANG W, et al. A review of rare earth elements and yttrium in coal ash: Content, modes of occurrences, combustion behavior, and extraction methods[J]. Progress in Energy and Combustion Science, 2022,88:100954.

[53] LIU J, DAI S, HE X, et al. Size-dependent variations in fly ash trace element chemistry: Examples from a Kentucky power plant and with emphasis on rare earth elements[J]. Energy & Fuels, 2016,31(1):438-447.

[54] HOWER J C, DAI S, SEREDIN V V, et al. A note on the occurrence of yttrium and rare earth elements in coal combustion products[J]. Coal Combustion and Gasification Products, 2013,5(2):39-47.

[55] BLISSETT R S, SMALLEY N, ROWSON N A. An investigation into six coal fly ashes from the United Kingdom and Poland to evaluate rare earth element content[J]. Fuel, 2014,119:236-239.

[56] PAN J, NIE T, HASSAS B V, et al. Recovery of rare earth elements from coal fly ash by integrated physical separation and acid leaching[J]. Chemosphere, 2020,248:126112.

[57] ROSITA W, BENDIYASA I M, PERDANA I, et al. Sequential particle-size and magnetic separation for enrichment of rare-earth elements and yttrium in Indonesia coal fly ash[J]. Journal of Environmental Chemical Engineering, 2020,8(1):103575.

[58] LIN R, BANK T L, ROTH E A, et al. Organic and inorganic associations of rare earth elements in central Appalachian coal[J]. International Journal of Coal Geology, 2017,179:295-301.

[59] LANZERSTORFER C. Pre-processing of coal combustion fly ash by classification for enrichment of rare earth elements[J]. Energy reports, 2018,4:660-663.

[60] HOWER J C, FU B, DAI S. Geochemical partitioning from pulverized coal to fly ash and bottom ash[J]. Fuel, 2020,279:118542.

[61] DURDZINSKI P T, DUNANTC F, HAHA M B, et al. A new quantification method based on SEM-EDS to assess fly ash composition and study the reaction of its individual components in hydrating cement paste[J]. Cement and Concrete Research, 2015,73:111-122.

[62] HOWER J C, HENKE K R, DAI S, et al. Generation and nature of coal fly ash and bottom ash[M]//Coal combustion products (CCP′s). Newyork:Elsevier, 2017:21-65.

[63] CREELMAN R A, WARD C R, SCHUMACHER G, et al. Relation between coal mineral matter and deposit mineralogy in pulverized fuel furnaces[J]. Energy & Fuels, 2013,27(10):5714-5724.

[64]  M, NETO R C, Santos L F, et al. Characteriza-tion of fly-ash cenospheres from coal-fired power plant unit[J]. Fuel, 2016,174:49-53.

M, NETO R C, Santos L F, et al. Characteriza-tion of fly-ash cenospheres from coal-fired power plant unit[J]. Fuel, 2016,174:49-53.

[65] BRINDLE J H, MCCARTHY M J. Chemical constraints on fly ash glass compositions[J]. Energy & Fuels, 2006,20(6):2580-2585.

[66] WIGLEY F, WILLIAMSON J. Modelling fly ash generation for pulverised coal combustion[J]. Progress in Energy and Combustion Science, 1998,24(4):337-343.

[67] ALEKSEEV Y I, VERESHCHAGIN V I. Formation of crystalline phases in electroceramics of the system CaO-MgO-Al2O3-SiO2 (A review)[J]. Glass and Ceramics, 1997,54(11/12):340-343.

[68] OSBORN E F, MUAN A, LEVIN E M, et al. Phase equilibrium diagrams of oxide systems[J]. The American Ceramic Socicty, 1960:456.

[69] KANG S. Fundamental studies of mineral matter transformation during pulverized coal combustion: Residual ash formation[D]. Cambridge:Massachusetts Institute of Technology, 1991.

[70] LIU Y, GUPTA R, SHARMA A, et al. Mineral matter-organic matter association characterisation by QEMSCAN and applications in coal utilisation[J]. Fuel, 2005,84(10):1259-1267.

[71] THOMPSON R L, BANKT, MONTROSS S, et al. Analysis of rare earth elements in coal fly ash using laser ablation inductively coupled plasma mass spectrometry and scanning electron microscopy[J]. Spectrochimica Acta Part B: Atomic Spectroscopy, 2018,143:1-11.

[72] CHARPENTIER T, OLLIER N, LI H. RE2O3-alkaline earth-aluminosilicate fiber glasses: Melt properties, crystallization, and the network structures[J]. Journal of Non-Crystalline Solids, 2018,492:115-125.

[73] WU W, XUE B, WU Z, et al. Reaction process of monazite and bastnaesite mixed rare earth minerals calcined by CaO-NaCl-CaCl2[J]. Transactions of Nonferrous Metals Society of China, 2007,17(4):864-868.

[74] STEVENSSON B, JAWORSKI A, et al. The structural roles of Sc and Y in aluminosilicate glasses probed by molecular dynamics simulations[J]. Journal of Non-Crystalline Solids, 2017,460:36-46.

[75] WANG M, CHENG J, LIU Q, et al. The effect of light rare earths on the chemical durability and weathering of Na2O-CaO-SiO2 glasses[J]. Journal of Nuclear Materials, 2010,400(2):107-111.

[76] LIN R, HOWARD B H, ROTH E A, et al. Enrichment of rare earth elements from coal and coal by-products by physical separations[J]. Fuel, 2017,200:506-520.

[77] ZHANG W, GROPPO J, HONAKER R. Ash beneficiation for REE recovery[C]Nasvhille, TN:World of Coal Ash Conference, 2015.

[78] PAN J, ZHOU C, TANG M, et al. Study on the modes of occurrence of rare earth elements in coal fly ash by statistics and a sequential chemical extraction procedure[J]. Fuel, 2019,237:555-565.

[79] PAN J, HASSASB V, REZAEE M, et al. Recovery of rare earth elements from coal fly ash through sequential chemical roasting, water leaching, and acid leaching processes [J]. Journal of Cleaner Production, 2021,284:124725.

[80] KING J F, TAGGART R K, SMITHR C, et al. Aqueous acid and alkaline extraction of rare earth elements from coal combustion ash[J]. International Journal of Coal Geology, 2018,195:75-83.

[81] TAGGART R K, HOWER J C, HSU-KIM H. Effects of roasting additives and leaching parameters on the extraction of rare earth elements from coal fly ash[J]. International Journal of coal geology, 2018,196:106-114.

[82] TANG M, ZHOU C, PAN J, et al. Study on extraction of rare earth elements from coal fly ash through alkali fusion-acid leaching[J]. Minerals Engineering, 2019,136:36-42.

[83] WEN Z, ZHOU C, PAN J, et al. Recovery of rare-earth elem-ents from coal fly ash via enhanced leaching[J]. International Journal of Coal Preparation and Utilization, 2020:1-15.

[84] HUANG C, WANG Y, HUANG B, et al. The recovery of rare earth elements from coal combustion products by ionic liquids[J]. Minerals Engineering, 2019,130:142-147.

[85] HONAKER R Q, ZHANGW, WERNER J. Acid leaching of rare earth elements from coal and coal ash: Implications for using fluidized bed combustion to assist in the recovery of critical materials[J]. Energy & Fuels, 2019,33(7):5971-5980.

[86] LINR, STUCKMAN M, HOWARD B H, et al. Application of sequential extraction and hydrothermal treatment for characterization and enrichment of rare earth elements from coal fly ash[J]. Fuel, 2018,232:124-133.

[87] PANIAS D, ASIMIDIS P, PASPALIARIS I. Solubility of boe-hmite in concentrated sodium hydroxide solutions: Model development and assessment[J]. Hydrometallurgy, 2001,59(1):15-29.

[88] KUMARI A, PANDA R, JHA M K, et al. Process development to recover rare earth metals from monazite mineral: A review[J]. Minerals Engineering, 2015,79:102-115.

[89] PETERSON R, HEINRICHS M, ARGUMEDO D, et al. Recov-ery of rare earth elements from coal and coal byproducts via a closed loop leaching process[R].Columbus:Battelle Memorial Inst., 2017.

[90] HOWER J C, GROPPO J G, JOSHI P, et al. Distribution of lanthanides, yttrium, and scandium in the pilot-scale beneficiation of fly ashes derived from eastern kentucky coals[J]. Minerals, 2020,10(2):105.

Partitioning behavior and extraction technologies ofrare earth elements in coal-fired power plants

移动阅读

FU Biao,YAO Hong,LUO Guangqian,et al.Partitioning behavior and extraction technologies of rare earth elements in coal-fired power plants[J].Clean Coal Technology,2022,28(10):145-159.