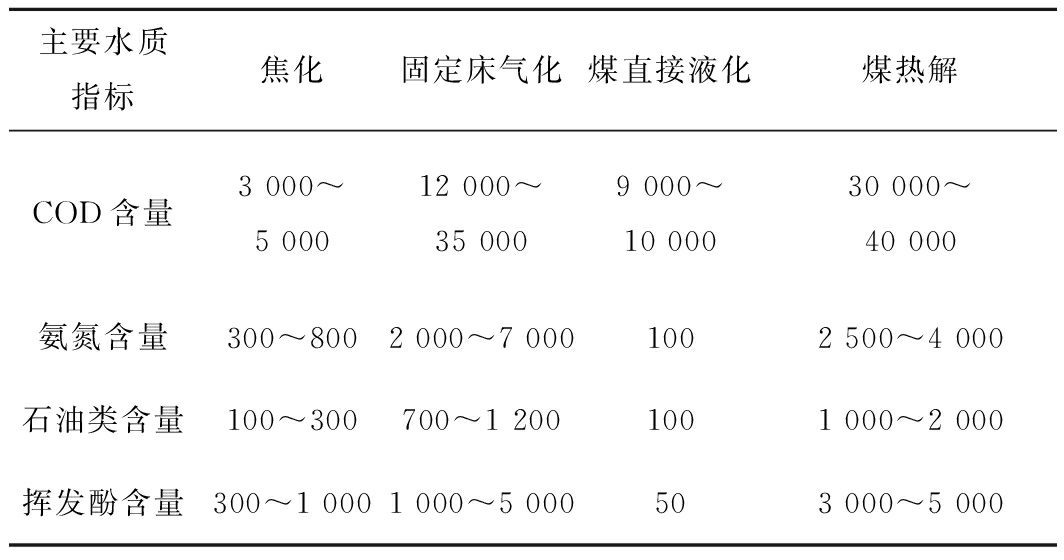

燃煤电厂锅炉机组焦炭燃烧模型分析与展望

0 引 言

随电子信息技术的飞速发展,商业计算流体力学软件ANSYS FLUENT可高效、准确指导燃煤电厂生产实际运行,以相对较低的成本和较短的周期,广泛地设定所需参数,得到不同参数下的炉内速度场、温度场和组分场[1],是目前研究燃煤电厂的有效方法。燃煤电厂煤粉燃烧全过程中,焦炭燃烧时间约占煤粉全部燃烧时间的90%,其质量约占煤粉全部的55%~97%[2],因此,焦炭燃烧是燃煤电厂中极为重要的一环,对于燃煤电厂煤粉锅炉的数值模拟而言,焦炭燃烧模型也是其重要的子模型。

焦炭燃烧十分复杂,其燃烧符合Langmuir的异相反应理论普遍被接受。早期研究者认为,焦炭与介质(即氧气)的反应主要受化学反应动力学与氧气扩散能力的综合制约,当化学反应动力学的影响远小于氧气扩散能力影响时,表明焦炭表面化学反应十分剧烈,其化学反应能力较强,焦炭与周界氧气反应充分,导致其表面无氧气结余,且温度较高,主要受氧气扩散速率的影响,处于扩散控制区;反之则通常处于燃烧温度不高、反应较缓慢的状态,其化学反应能力较弱,此时燃烧取决于化学反应本身,与周界氧气浓度无关且温度较低,主要受化学反应动力的影响,处于动力燃烧区;当二者近似相等时,焦炭燃烧受二者共同控制,被二者共同影响,处于扩散/动力控制区。该模型同时被ANSYS FLUENT采纳为焦炭燃烧子模型,即扩散/动力模型。这3个区域基于反应温度相连接,随燃烧不断进行,碳的燃烧速率由温度较低的动力燃烧区逐渐过渡到温度较高的扩散/动力区,最终剧烈燃烧达到温度最高的扩散控制区。

然而在应用ANSYS FLUENT自带的扩散/动力模型对燃煤电厂锅炉机组开展数值模拟工作时,其尾部飞灰含碳量计算值几乎为0,远低于实际值[3],因此国内外研究者对焦炭燃烧模型进行研究与改进。

笔者基于焦炭燃烧3个区域中机理较复杂的扩散/动力区对FLUENT中的扩散/动力模型和该区域的改进随机孔模型进行总结并提出了展望;同时,对焦炭燃烧过程中不可忽视的灰层和热失活影响因素所建立的模型进行机理和数值模拟分析,并对未来焦炭燃烧模型研究进行展望。

1 基于扩散/动力区域的研究

1.1 FLUENT自带扩散/动力模型

FLUENT中默认的焦炭燃烧模型示意如图1所示,其构建的模型为焦炭及环绕在焦炭周围的一层气膜。基于扩散/动力模型[4],其表达式为

图1 ANSYS FLUENT自带模型示意

Fig.1 Schematic of the ANSYS FLUENT model

(1)

(2)

式中,![]() 为颗粒表面反应速率,kg/s;AP为颗粒的表面积,m2;ηr为效率因子,无量纲;Yj为颗粒中物质j的质量分数,无量纲;Rj,r为单位面积内表面反应速率,kg/(m2·s);Rkin,r为动力学反应速率常数;pn为离散相附近氧化剂分压,Pa;D0,r为扩散速率系数;N为反应级数,无量纲。

为颗粒表面反应速率,kg/s;AP为颗粒的表面积,m2;ηr为效率因子,无量纲;Yj为颗粒中物质j的质量分数,无量纲;Rj,r为单位面积内表面反应速率,kg/(m2·s);Rkin,r为动力学反应速率常数;pn为离散相附近氧化剂分压,Pa;D0,r为扩散速率系数;N为反应级数,无量纲。

扩散速率系数可由式(3)得到:

(3)

式中,CI(O2)为氧气在气膜边界间的饱和浓度,mol/L;T∞为环境温度,K;Tp为气膜内部温度,K;dp为颗粒直径,m。

鉴于煤的燃烧过程十分复杂,因此其动力学模型的建立也较困难。BADZIOCH等[5]认为动力学反应速率符合Arrhenius(阿累尼乌斯)公式:

Rkin,r=ArTβre-E/RTp,

(4)

式中,Ar为反应的指前因子;T为反应温度,K;βr为该反应的温度指数;E为反应的活化能;R为气体常数。

由于氧气体积分数在一定情况下制约焦炭燃烧,因此需要引入反应级数来定量表示参与反应物质浓度变化对化学反应速率的影响。引入反应级数N:

(5)

式中,![]() 为反应组分i的化学计量系数。

为反应组分i的化学计量系数。

当反应级数N=1时,则加权得到:

(6)

将氧化剂质量分数引入式(6)中可得:

(7)

式中,ρ为密度;Yox为氧气质量分数;Mw,ox为氧气分子量。

综合自带模型示意及式(3)~(7)可知,FLUENT自带扩散/动力模型的准确性很大程度上受氧气扩散因子D、焦炭与氧气反应的指前因子A及反应活化能E的影响,氧气浓度在焦炭燃烧3个区域中的影响显著不同,因此只进行氧气扩散速率系数修正无法准确描述氧气与焦炭的反应过程;指前因子A及活化能E采用默认的缺省值必然会引入较大的模拟误差,而目前国内研究者在基于燃煤电厂锅炉机组的数值模拟时普遍未对该值进行修正,在该方面的研究中,WILLIAMS等[6]基于1 623 K 高温沉降炉采用Thoresby、Pittsburgh、Asfordby、Betts Lane四种煤分别改变指前因子A、活化能E对FLUENT中自带的扩散/动力模型模拟精确性进行研究,研究表明对不同煤种A和E研究中,扩散/动力模型均与试验值出现很大偏差,因此根据不同煤种只对A和E进行修正并不能准确修正焦炭燃烧的模拟过程。

工程实际中随焦炭燃烧,其释放的热量使炉膛内部温度迅速升高、焦炭半径缩小,焦炭周界除一层气膜外会逐渐生成大量灰分。而高温和大量灰分会直接影响焦炭的进一步燃烧。虽然适用于不同煤种的焦炭燃烧模型并不相同,但伴随煤粉的燃烧均会在高温环境下生成大量灰分,FLUENT中未考虑上述因素是导致数值模拟对尾部飞灰预测不准的重要原因。

1.2 基于扩散/动力区的随机孔模型

从燃烧时间的角度对焦炭燃烧过程进行分析得到3个控制区域,其中单一控制因素如化学反应动力学或扩散控制学由于机理简单研究较多,BHATIA等[7]提出随机孔模型且被普遍使用,但只在化学反应动力学区域中应用良好。针对扩散/动力区由于机理较复杂而鲜有研究[7-8]。

在扩散/动力区研究中,陈明磊等[8]采用多孔球型焦炭颗粒模型如图2所示,并基于下述假设:

1)焦炭颗粒由不重叠的碳基和灰组成,且灰分为惰性物质,不参与任何反应。

2)反应过程始终保持焦炭为图2所示的各向同性球形对称结构。

图2 焦炭颗粒物理模型[8]

Fig.2 Physical model of char particle[8]

3)气体由碳基之间的较大孔进行气体运输,而较小孔遵循努森扩散原则并作为主要反应面积决定气体向焦炭表面的运输过程。

推导并建立焦炭颗粒在该区中径向球坐标下的一维传热传质方程,并在随机孔模型中考虑焦炭颗粒内部的化学反应及扩散,提出改进后的随机孔模型[7],其表达式为

(8)

X=1-exp [-τY(O2)(1 ψτY(O2)/4)],

(9)

式中,X为中间变量;Y(O2)为O2物质的量分数;τ为无因次时间;Si为参与反应的焦炭的比表面积,m2/kg;S0为焦炭颗粒的初始比表面积,m2/kg;ψ为碳基孔结构参数。

可见,该模型较基础随机孔模型而言,新增了焦炭颗粒内部的氧气物质的量分数Y(O2);更新了碳基的孔结构参数ψ的表达式。

基于该模型,陈明磊等[8]通过已有随机孔模型(RPM)验证了数据正确性,探讨了在1 190 K的扩散/动力区中改进后和基础随机孔模型在焦炭颗粒转化率与时间的关系,如图3所示,表明改进后模型与原模型数据差异较大且改进后模型更加符合试验结果;转化率方面,从温度较低、反应较缓慢的动力区到处于中等温度的扩散/动力区的过程中,焦炭颗粒从不完全到充分燃烧,转化率显著提升,而温度继续升高至扩散区时,气体无法扩散至焦炭颗粒中心,转化速率降低,说明温度对焦炭燃烧存在很大影响。

图3 焦炭转化率试验结果与模型计算结果的比较[7]

Fig.3 Comparison of conversion rate of char between the experimental results and calculation[7]

在焦炭燃烧随机孔模型改进方面,曲践等[9]也基于焦炭颗粒燃烧模型在不同形式的碳基方面建立了多种碳基随机孔模型(Various,Char-RPM),其主要特征为焦炭转化率不同。基于该模型在动力/扩散区域中研究了氧气浓度和粒径对孔道内气体扩散和孔道表面的化学反应竞争关系,研究表明低O2浓度和较大的粒径会延长该竞争现象的持续时间且改变O2浓度的作用不大,因此在燃烧过程中可通过减小粒径来缓解扩散与动力的竞争关系。

曲践等[10]在基于相同改进随机孔模型应用研究中,对竞争效应带来的负面影响进行研究,认为竞争效应的存在使焦炭在燃烧初期表现不稳定并出现滞燃工况,从而抑制了焦炭燃烧。

综上,由改进的扩散孔模型分析得到在扩散/动力区及更高温度的扩散区中,O2已较难与焦炭表面接触,但将这种现象归因于温度的影响未深入到焦炭燃烧过程的本质。随焦炭可燃质的燃烧,动力区开始产生大量灰分,并在焦炭燃烧的3个区不断累积形成较厚灰层,从物理途径上使O2很难达到焦炭表面与焦炭反应,因此灰分的影响不可忽略,考虑灰分抑制随机孔模型的建立、数值模拟及其工程应用是未来的重要研究方向。

2 考虑灰层扩散阻力的焦炭缩核模型的研究

随我国发电量逐渐上升,我国发电技术和发电事业正飞速发展。国内投产了一大批超临界和超超临界低氮燃煤发电机组[11],且我国已经投运的超临界及超超临界低氮燃烧锅炉机组绝大部分均采用空气分级燃烧即分级送风技术实现低氮燃烧[12-13],其低过量空气系数在降低NOx排放时影响焦炭燃烧,焦炭燃烧延迟导致其燃烧不完全,加剧飞灰含碳量升高[14]。

飞灰含碳量升高极大程度上影响其绿色回收,对保护环境和电厂经济性存在不利影响,因此飞灰含碳量是现代燃煤电厂锅炉机组运行的重要指标。采用FLUENT自带模型对燃煤电厂进行数值模拟过程中,由于其未考虑焦炭燃烧时产生大量灰分所带来的附加阻力,因此其焦炭模拟燃烧速率过快、尾部飞灰含碳量计算值几乎为0,与工程实际严重不符[3]。LIU[15]研究煤焦在O2/CO2、O2/N2中燃烧时认为随燃烧过程不断进行,灰层逐渐积累影响了氧气与煤焦表面的化学反应过程。因此在焦炭燃烧模型中,随燃烧进程逐渐变厚的灰层对焦炭燃烧的抑制作用不可忽视。

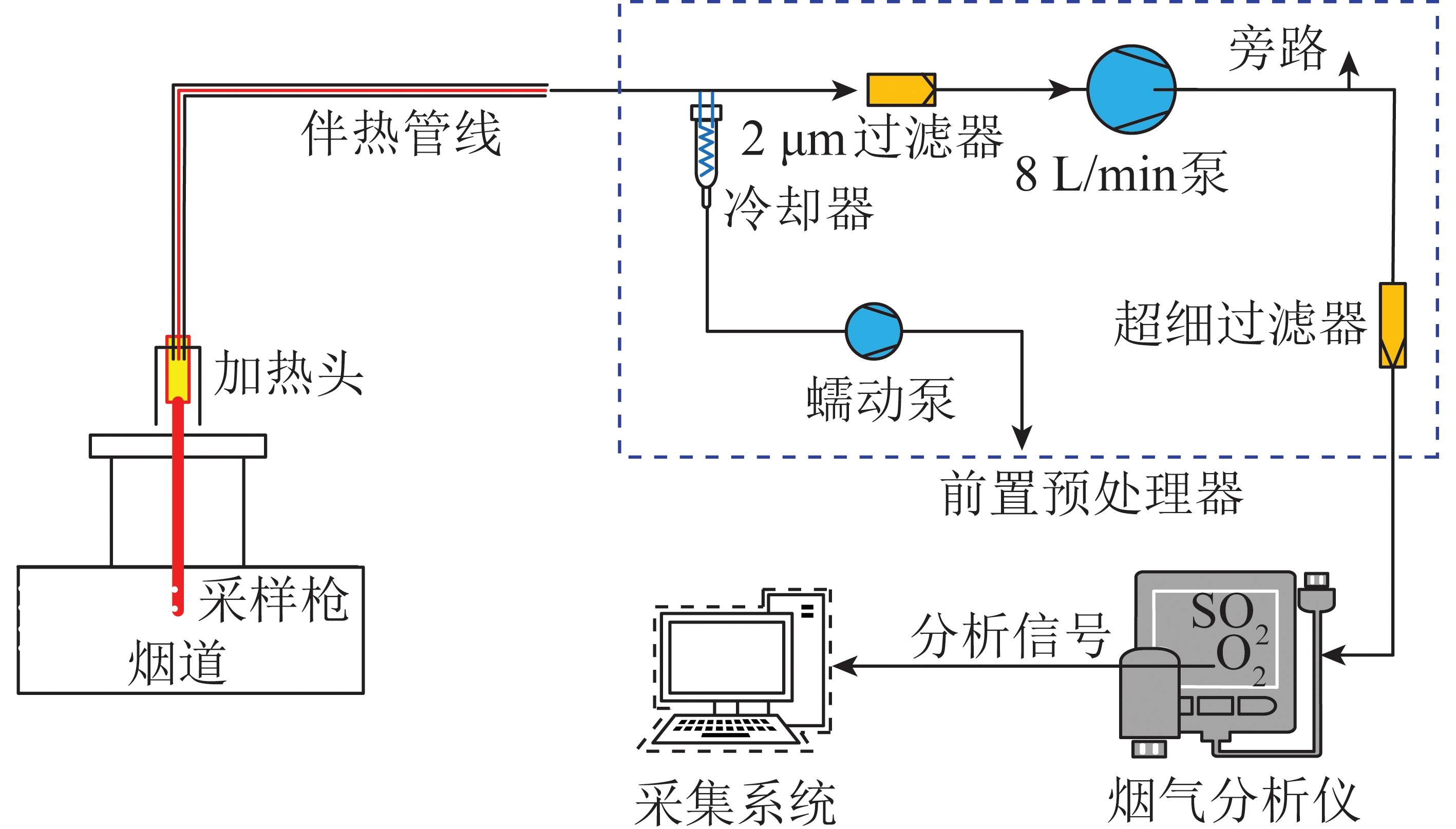

陈世和等[16]、贾永会等[3]、李新号[17]研究了考虑灰层扩散阻力的缩核焦炭燃烧模型,认为氧气穿过气膜层到达焦炭表面时,还需穿过焦炭燃烧所生成的多孔灰层,其模型示意如图4所示。

图4 考虑灰层扩散阻力的缩核模型示意

Fig.4 Schematic diagram of the reduced core model considering the diffusion resistance of the gray layer

考虑灰层扩散阻力的焦炭缩核燃烧模型(以下简称灰阻缩核模型)基于下述假设进行推导:① 从远处扩散而来的氧气在穿过焦炭周界的气膜、多孔灰层时浓度不断下降,且其消耗速率与未燃尽碳核表面积、氧气浓度和动力燃烧速率呈正比。② 模型采用BADZIOCH等[5]提出的Arrhenius公式作为动力燃烧速率。③ 氧气在多孔灰层中的速率遵循Fick(菲克)传质定律。④ 焦炭与氧气反应过程中,通过最外部气膜的质量流量、多孔灰层中氧气质量流量和焦炭燃烧时氧气消耗速率相等。⑤ 氧气在多孔灰层中的扩散系数受分子扩散和努森扩散共同控制。⑥ 未燃尽碳核直径表达式可以通过灰分守恒求解。

综上,最终得出该修正模型的总体反应速率k:

(10)

式中,F=dc/d,F为未燃烧碳核与碳粒直径的比值;km为气膜的扩散速率m/s;ka=Da/La,为氧气在多孔灰层中扩散系数与多孔灰层厚度的比值,La=0.5(d-dc),m;kr为动力燃烧速率,m/s。

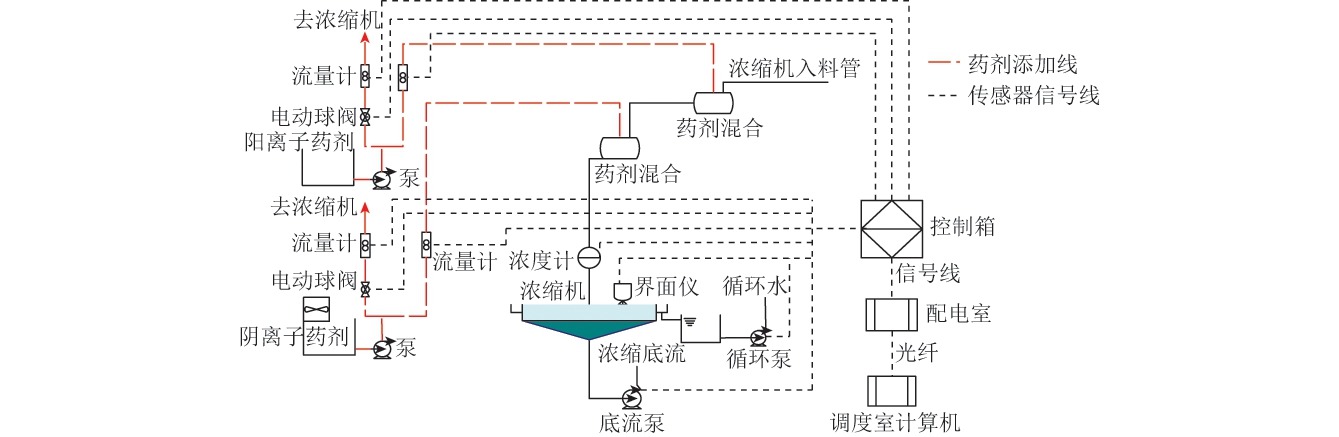

2.1 基于灰阻缩核模型的数值模拟研究

灰阻缩核模型可通过F值与FLUENT自带的扩散/动力模型(简称自带模型)实现良好转化,其原理如图5所示。当F=1时,表明此时未燃烧碳核直径dc与碳粒直径d相同,或碳粒刚开始燃烧,未形成灰层,此时模型简化形式与FLUENT自带的扩散/动力燃烧模型一致;当F在0~1时,随燃烧进行,灰层伴随碳核不断减小而逐渐增厚,反应速率逐渐减慢;F趋于0时表明此时碳核已燃烧完全,剩余成分均为灰分,反应速率降至最低。

图5 模型之间联系示意

Fig.5 Schematic diagram of the connection between the models

贾永会等[3]基于此模型选取国内某110 MW超高压自然循环燃煤锅炉进行数值模拟,如图6所示,由不同模型速度流场可知,灰阻缩核模型的最高速度低于FLUENT自带模型,其原因为改进后模型考虑了灰层扩散阻力的影响,因此烟气在流动过程中易受灰层阻挡,导致流场较自带模型较平缓;燃烧方面,2种模型温度场分布如图7所示,灰阻缩核模型炉膛出口处温度由于存在未燃尽碳而较自带模型偏高,且由于多考虑了灰层阻力,使炉膛内焦炭燃烧时间延长导致温度梯度较小;在炉膛出口烟温模拟中,基于FLUENT自带模型的数值模拟结果为1 089 K,而使用灰阻缩核模型的模拟结果为1 106 K,与工程实际测得炉膛出口烟温1 101 K相比,基于灰阻缩核模型所模拟的炉膛出口烟温更接近工程实际,较采用FLUENT自带模型更精确。

图6 不同模型速度场分布[3]

Fig.6 Velocity field distribution of different models[3]

图7 不同模型温度场分布[3]

Fig.7 Temperature field distribution of different models[3]

在类似研究中,陈世和等[16]针对某电站1 025 t/h 亚临界锅炉得出了类似结论,并就自带模型和灰阻缩核模型在电厂炉膛出口飞灰含碳量方面进行对比,研究发现自带模型计算所得值为0.1%,几乎全部燃尽,与实测值2.2%有本质差距;而灰阻缩核模型计算值为3.1%,误差相对较小;燃烧方面,与FLUENT自带模型模拟所得炉膛出口温度1 079.7 K 相比,基于灰阻缩核模型求得的炉膛出口温度提升了约40 K,达1 117 K,与炉膛出口飞灰含碳量的上升趋势吻合,该结论也与文献[3]一致,更符合工程实际。

李新号[17]基于110 MW超高压自然循环锅炉进行自带模型和灰阻缩核模型计算值与电厂实测值的对比,得出灰阻缩核模型与实测值偏差更小的相同结论;燃烧方面,通过实测得炉膛出口烟气温度为1 101 K,而基于FLUENT自带模型和灰阻缩核模型的模拟值分别为1 089和1 106 K,相比之下,灰阻缩核模型对炉膛出口温度的模拟结果更接近工程实测值,且与上述研究结论一致。

在采用灰阻缩核模型的炉膛出口飞灰含碳量影响因素的研究中,陈世和等[18]针对1 025 t/h四角切圆燃煤锅炉进行了数值模拟,发现过量空气系数过大或过小均会使飞灰含碳量升高,因此过量空气系数存在一个最佳值;相同的,一次风率也存在最佳值。当速率大于最佳值时飞灰含碳量减小量远小于NOx升高量;而燃烧器摆角则与飞灰含碳量呈负相关关系。

2.2 基于灰阻缩核模型的试验研究

对灰阻缩核模型的试验研究中,王淦等[19]基于法国SETARAM公司的LABSYS EVO ROBOT型同步热分析仪,重点研究了氧气体积分数、粒度与焦炭燃烧特性的关系。

在氧气体积分数与焦炭燃烧速率试验中,对某无烟煤在室温至1 723 K开展了焦炭在空气、体积分数15%的贫氧气氛及体积分数18%的贫氧气氛下的TG和DTG曲线对比试验,试验结果表明:相较空气中的氧浓度,贫氧气氛下焦炭TG曲线的剧烈燃烧段向高温区间偏移,且DTG曲线的质量损失峰呈矮胖状,说明焦炭燃烧时,灰分不断生成造成焦炭周围氧气含量逐渐下降导致燃烧过程受到抑制。

不同升温速率下焦炭燃烧的DSC曲线如图8所示,在不同氧气体积分数下进行的热重试验中,灰分随焦炭的燃烧不断增厚,焦炭周围的氧体积分数降低及升温速率增大均加剧不完全燃烧。

图8 不同升温速率下焦炭燃烧的DSC曲线[18]

Fig.8 DSC curves corresponding to combustion of coal chars at various heating rates[18]

冯万国等[20]基于相同设备探究了室温至1 873 K 时氧气体积分数与焦炭燃烧特性的关系。不同氧体积分数下焦炭的TG和DTG曲线特性与王淦等[19]研究一致。不同氧体积分数下着火、燃尽温度变化曲线如图9所示,研究发现随氧气体积分数下降,着火温度及燃尽温度逐渐升高,低浓度氧气氛围不利于焦炭的着火和燃尽,焦炭的综合燃烧特性指数与氧气体积分数呈反比。进一步验证了灰分增多时焦炭周围氧气含量下降对焦炭燃烧的阻碍作用。

图9 不同氧体积分数下着火、燃尽温度变化曲线[20]

Fig.9 Ignition and burnout temperature curves under different oxygen volume fractions[20]

综上,考虑了灰层扩散阻力的焦炭缩核燃烧模型从本质上填补了自带模型在飞灰含碳量模拟上的不足。但目前众学者灰阻缩核模型的研究鲜有考虑灰的软化温度与模型之间的关系,若燃烧温度低于灰的软化温度,其焦炭燃烧模型符合灰阻缩核模型;若燃烧温度高于灰的软化温度则不再形成松散积灰,而形成具有流动性的熔渣,煤种灰分较多时形成的熔渣将与焦炭分离,使未燃尽碳粒充分与氧气接触,反而促进了焦炭燃烧,此时灰阻缩核模型存在较大误差,加之影响焦炭燃烧的因素复杂,不仅需考虑焦炭在反应进程中的变化,还需考虑在较高温度梯度下反应物本身的性质,而灰阻缩核模型也未考量后者,得到的飞灰含碳量计算值虽然在机理上进行了校正且向工程实际值靠近,但依据该模型进行的数值模拟结果与实测值仍存在差距。因此在今后开展基于灰阻缩核模型的数值模拟时,应先探究燃用煤种灰的软化温度与燃烧温度之间的关系,以免引入较大误差;同时对燃烧温度高于灰分软化温度灰阻缩核模型的探究及高温下灰阻缩核模型的改进也是未来重要研究方向。

3 基于热失活和灰分抑制修正的焦炭燃烧模型

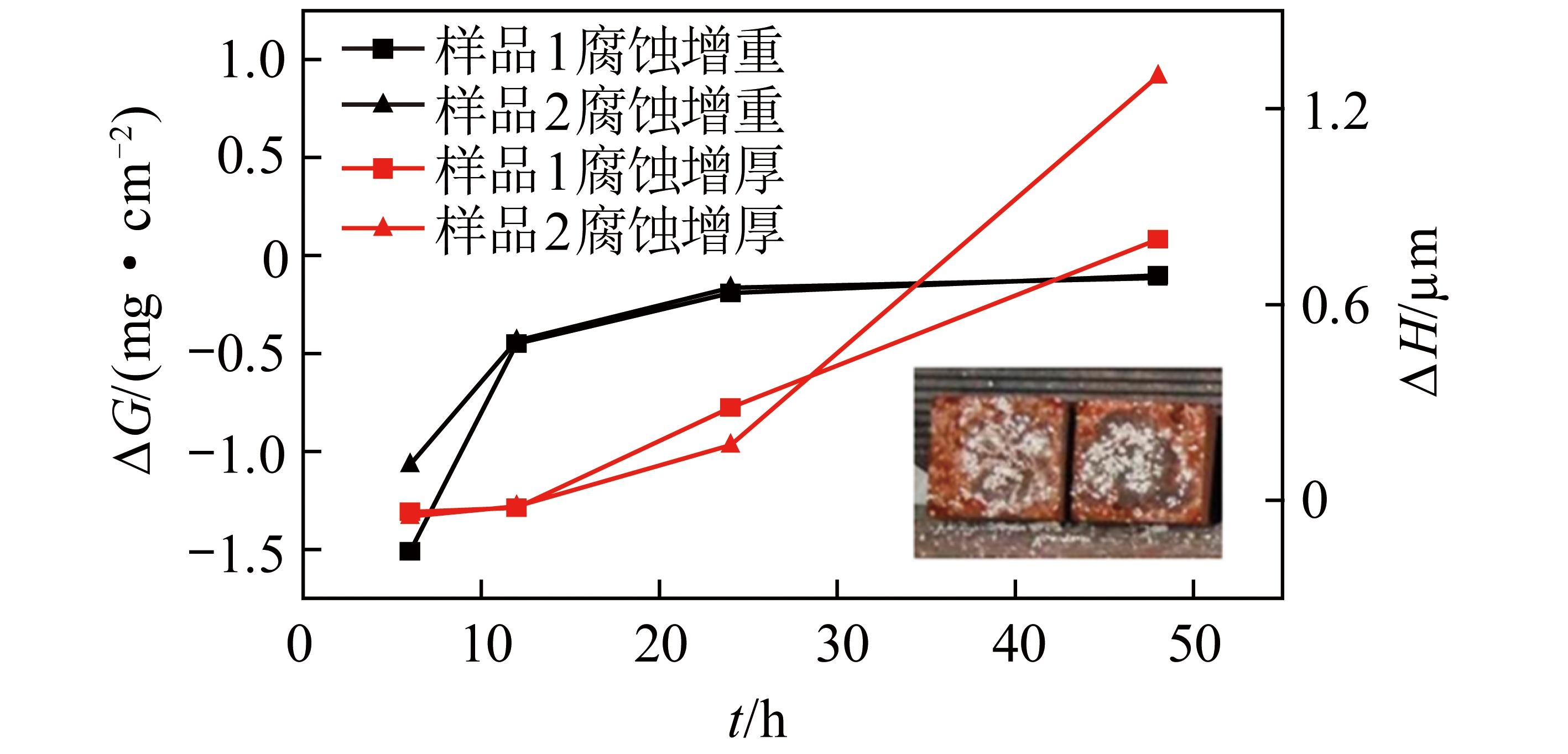

煤粉在炉膛内加热升温至燃烧过程,伴随复杂的物理化学进程,其物质的活性并非一成不变。研究表明煤在热解过程不同时刻所断裂的化学键及侧链所需表观能量不同[21]。焦炭的转化速率和焦炭在炉内的停留时间呈负相关[22],如图10所示,在不同的氧气含量下相同停留时间间隔内转化速率梯度减小。因此,焦炭燃烧时其反应活性不断下降[8],在烟气流动末尾处仍存在难燃尽的含碳物质,导致燃煤电厂锅炉机组炉膛出口处存在一定含碳飞灰。

图10 典型沉降炉焦炭燃烧试验结果[22]

Fig.10 Typical DTF experiment result of char combustion[22]

随我国能源政策进一步要求,国内目前投产的超临界和超超临界燃煤锅炉机组的分级低氮燃烧方式造成焦炭在低过量空气系数下的燃烧推迟,使炉膛出口飞灰含碳量进一步上升。

因此,仅考虑灰层扩散阻力对焦炭燃烧的影响ANSYS FLUENT无法精确预测飞灰含碳量,其预测误差见表1。因此,燃烧中的热失活现象也应引起重视。

表1 基于灰阻缩核模型的ANSYS FLUENT预测误差

Table 1 ANSYS FLUENT prediction error based on gray resistance shrinking core model

考虑焦炭燃烧过程中热失活现象的影响中,王潜龙等[23]在构建相关模型时,基于如下理论:

1)焦炭表面与氧气发生反应级数为1的化学反应的主产物为CO[23],定义式(9)的焦炭燃烧反应的频率因子kch0表征焦炭初始化学活性指标:

kch0=kc0sc0/sp0,

(11)

式中,kc0为无孔碳粒燃烧反应的频率因子;sc0为初始的总反应面积;sp0为碳粒的总面积。

2)对FU等[24]提出的焦炭燃烧反应频率因子基于试验数据进行优化重新拟合并提出优化关系式。

3)采用LU等[25]提出的优化随机孔模型MRPM(Modified Random Pore Model)。

4)基于氧气的整体扩散/反应构建方程关系。

5)考虑焦炭与氧气反应过程中向焦炭内孔扩散的假设。

搭建了考虑焦炭在炉内燃烧过程中活性与氧气扩散双影响因素下的修正焦炭燃烧模型,并根据此模型研究煤粉未燃比例,发现在中温区与实际值符合较好,而在低、高温区由于忽略了CO2的生成和焦炭还原反应导致其在燃烧速率方面的预测偏高,在未燃比例方面的预测偏低。笔者认为该模型不能在全温度下与实测值较好吻合,重要原因是未考虑伴随焦炭燃烧时所形成的灰层对反应速率的抑制,导致其在预测焦炭燃烧速率时偏高。因此,在焦炭燃烧模型的构建中应同时考虑热失活与灰层抑制现象,避免模型只在某一区域与实测值吻合。

在同时考虑热失活和灰分抑制因素的焦炭燃烧模型研究中,张志等[14]通过下述理论构建了相关燃烧模型:

1)在SALATINO提出的基于焦炭失活程度参数ξ的焦炭失活动力模型基础上进行改进,采用温度与时间的系数ξ表征焦炭的失活程度,其定义式如式(10)~(12)所示:

(12)

式中,t为时间;Ad为热失活指前因子;Ed为热失活活化能,kJ/mol;n为热失活阶数。

kr,t=(1-ξ)kr,0 ξkr,∞。

(13)

其中,对于未失活及已失活的焦炭,ξ分别取0和1;kr,t为任意时刻的焦炭反应活性,其表达式的物理意义为已失活和未失活部分的加权平均,未失活和已失活的焦炭反应活性分别为kr,0、kr,∞,其关系式为

kr,∞=kr,∞Sda,

(14)

式中,Sda为热失活前后反应活性下降的比例系数。

2)基于修正反应速率系数考虑灰分阻力的影响。构建了仅考虑热失活和考虑热失活、灰分抑制焦炭燃烧模型,并根据上述2种修正后的焦炭燃烧模型以离散相形式通过用户自定义函数与FLUENT中的其他模型耦合求解,对比FLUENT自带扩散/动力燃烧模型,分析得到仅考虑热失活模型在中低焦炭转化率时与试验值吻和较好,偏差值在±10%内,但在高转化率时存在较大误差,偏差趋近20%;而同时考虑热失活和灰分抑制的焦炭模型在全转化率阶段均与试验值吻合较好,误差始终保持在±10%内。在同时考虑热失活和灰分抑制的修正模型中,其与试验值仍存在一定误差,笔者基于模型构建理论认为,该模型的灰分抑制模型机理较简单,无法全面描述氧气在多孔灰层中扩散时的过程和机理,无法体现随焦炭不断燃烧,多孔灰层逐渐包覆在焦炭外,导致其很难与氧气进一步发生反应,且在构建模型时未考虑氧气在焦炭内部孔隙的扩散。

针对高温热失活和灰分抑制的焦炭燃烧模型,HURT等[26]针对焦炭转化70%后出现的热失活及灰分抑制现象进行了研究,提出焦炭燃尽(Carbon Burnout Kinetic,CBK)模型,该模型对热失活及灰分的修正主要为:

1)归纳动力学参数指前因子随时间变化规律,在动力学控制区域,其反应型变化与活化位变化呈正比;在扩散控制区与活化位变化的平方呈正比。

2)焦炭表面形成的多孔性灰层阻碍了氧气向焦炭表面扩散,该阻碍作用在前中期的影响并不显著,在高转化率下的影响则不可忽略;灰分的形成占据部分焦炭的体积,减少了颗粒中有效焦炭反应面积。

而CBK模型的研究主要是基于N2气氛下的燃尽过程,其n阶反应模型并未考虑在氧气环境下燃烧生成CO时对反应的抑制作用,其复杂的物理模型建立并不能与FLUENT中单一的输入参量匹配,因此该模型并未在目前燃煤电厂焦炭燃烧数值模拟中广泛使用,但其综合热失活影响和灰分阻力影响模型仍具有很高的计算精度,焦炭燃烧过程中热失活及灰分阻力的影响对焦炭燃烧的模拟精度具有较大影响。

因此在考虑热失活对焦炭燃烧的影响基础上,应结合焦炭燃烧过程中不断生成的灰分对其反应的抑制。研究表明,在描述不断生成的灰分对焦炭燃烧反应的抑制方面,综合考虑了气膜、灰分抑制以及化学反应动力学的缩核模型能将有效扩散系数与反应速率或转化率建立关联[27],从而更精确地构建模型。总结了近年来基于FLUENT对超临界和超超临界燃煤锅炉低氮燃烧、高温腐蚀、贴壁风和积灰结渣[1,8,28-36],以期为焦炭燃烧模型分析和发展提供参考。

4 结语与展望

目前研究者基于焦炭燃烧的3个区域中鲜见的扩散/动力区域开展了相关研究,多用FLUENT和改进后适用于扩散/动力区的随机孔模型,且针对影响焦炭燃烧的主要因素提出了如考虑灰层扩散阻力的焦炭缩核燃烧改进模型、考虑热失活现象的焦炭燃烧改进模型以及综合考虑热失活和灰分抑制的焦炭燃烧改进模型等,进一步完善了焦炭燃烧理论,通过用户自定义函数与ANSYS FLUENT的耦合,很大程度上改善了ANSYS FLUENT无法准确预测炉膛出口飞灰含碳量的问题,缓解了ANSYS FLUENT在基于燃煤电厂的数值模拟中,焦炭燃烧较快的现象。但在模型构建和FLUENT数值模拟还存在以下问题,需在今后进行进一步探究:

1)改进后的随机孔模型中,高温区氧气难以与焦炭表面接触归因于温度的影响,未考虑灰分包裹增大空气扩散阻力,因此忽略灰分抑制作用存在一定误差,耦合改进的随机模型与灰分抑制模型是未来重要研究方向。

2)在工程实际中,随着发电用煤价逐步攀升,大多数燃煤电厂燃用劣质煤,因此其碳球绝大部分为多孔碳球,燃烧刚开始时,氧气将在内、外表面同时开始化学反应;在剧烈反应阶段,氧气将在外表面消耗完全而不会向内表面扩散,而目前除部分改进后的随机孔模型外,其他模型鲜考虑这一问题,导致在燃烧开始处于低转化率阶段时存在一定误差。因此考虑内表面影响的分段焦炭燃烧模型也是未来焦炭燃烧模型改进的重要方向。

3)考虑灰层扩散阻力的焦炭缩核改进模型的应用中未考虑灰的软化温度与燃烧温度之间的关系,普遍采用较成熟的灰阻缩核模型却未针对燃用煤种进行改进,从而在灰分软化温度较低时引入较大误差,同时还应考虑高温失活现象和多孔碳球内表面的影响,进一步降低基于该改进模型下与工程实际值的误差。

4)基于热失活和灰分抑制焦炭燃烧改进模型中,仅通过改变反应速率系数来考虑灰分抑制不能全面描述灰分对焦炭的抑制机理,改进灰分抑制模型可进一步缩小与试验值的误差。

5)统计发现在焦炭燃烧模型的选择上,大部分研究者均采用ANSYS FLUENT中自带的扩散/动力模型,目前其存在的问题未引起关注,因此焦炭燃烧改进模型在燃煤电厂锅炉数值模拟研究中是未来重要研究方向。

[1] 崔星源. 超临界煤粉锅炉低NOx燃烧数值模拟[D].北京:华北电力大学,2006.

[2] 张志,李振山,蔡宁生.煤粉燃烧中焦炭燃烧模型的比较与分析[J].燃烧科学与技术,2014,20(5):393-400.

ZHANG Zhi,LI Zhenshan,CAI Ningsheng. Comparison and analysis of coke combustion models in pulverized coal combustion[J].Combustion Science and Technology,2014,20(5):393-400.

[3] 贾永会,闫慧博,杜建桥,等.基于灰层累积的焦炭燃烧缩核模型FLUENT数值模拟研究[J].热科学与技术,2020,19(5):495-502.

JIA Yonghui,YAN Huibo,DU Jianqiao,et al. Numerical simulation research on FLUENT model of coke combustion based on accumulation of ash layer[J].Thermal Science and Technology,2020,19(5):495-502.

[4] 丁历威,李凤瑞.Fluent软件模拟计算煤粉燃烧的机理及其模型实现的方式[J].浙江电力,2010,29(11):31-34.

DING Liwei,LI Fengrui.Mechanism and model realization of pulverized coal combustion simulation and calculation with FLUENT[J].Zhejiang Electric Power,2010,29(11):31-34.

[5] BADZIOCH S,HAWKSLEY P G W,PETER C W. Kinetics of thermal decomposition of pulverized coal particles[J].Industrial & Engineering Chemistry Process Design and Development,1970,9(4):521-530.

[6] WILLIAMS A,BACKREEDY R,HABIB R,et al. Modelling coal co-mbustion:The current position[J]. Fuel,2002,81(5):605-618.

[7] BHATIA S K,PERLMUTTER D D.A random pore model for fluid-solid reactions[J].Chemical Engineering Science,2016,61(11):3725-3735.

[8] 陈明磊,李保卫,武文斐.焦炭颗粒在不同控制区域中的燃烧特性[J].过程工程学报,2014,14(2):291-295.

CHEN Minglei,LI Baowei,WU Wenfei. Combustion characteristics of char particles in different controlling regions[J].The Chinese Journal of Process Engineering,2014,14(2):291-295.

[9] 曲践,李保卫,龚志军,等.O2/CO2气氛下单颗粒焦炭燃烧竞争效应的数值模拟[J].过程工程学报,2017,17(4):725-731.

QU Jian,LI Baowei,GONG Zhijun,et al. Numerical simulation of the competition effects of single particle coke combustion in O2/CO2 atmosphere[J].CIESC Journal,,2017,17(4):725-731.

[10] 曲践,李保卫,郑坤灿,等.O2/CO2气氛下多种碳基随机孔模型的建立[J].化工学报,2016,67(10):4468-4476.

QU Jian,LI Baowei,ZHENG Kuncan,et al. Establishment of various char-RPM under O2/CO2 atmosphere[J].CIESC Journal,2016,67(10):4468-4476.

[11] 李德波,狄万丰,李鑫,等.1 045 MW超超临界贫煤锅炉燃用高挥发分烟煤的燃烧调整研究及工程实践[J].热能动力工程,2016,31(1):117-123,139-140.

LI Debo,DI Wanfeng,LI Xin,et al. Combustion adjustment research and engineering practice of 1 045 MW ultra-supercritical lean coal boiler burning high volatile bituminous coal[J].Thermal Energy and Power Engineering,2016,31(1):117-123,139-140.

[12] 徐启,邢嘉芯,张梦竹,等.低NOx旋流燃烧器燃烧特性数值模拟[J].科学技术与工程,2020(20):8168-8174.

XU Qi,XING Jiaxin,ZHANG Mengzhu,et al. Numerical simulation of combustion characteristics of low NOx swirl burner[J].Science Technology and Engineering,2020(20):8168-8174.

[13] 刘鹏宇,李德波,刘彦丰,等.燃煤电厂锅炉机组受热面积灰结渣研究现状与展望[J].洁净煤技术,2022,28(5):87-96.

LIU Pengyu,LI Debo,LIU Yanfeng,et al. Current status and prospects of research on ash slagging in heated area of coal-fired power plant boiler unit[J].Clean Coal Technology,2022,28(5):87-96.

[14] 张志,李振山,蔡宁生.焦炭燃烧模型的改进及其Fluent实现与实验验证[J].中国电机工程学报,2015,35(7):1681-1688.

ZHANG Zhi,LI Zhenshan,CAI Ningsheng. Improvement of coke combustion model and its Fluent realization and experimental verification[J].Proceedings of the Chinese Society for Electrical Engineering,2015,35(7):1681-1688.

[15] LIU Hao. Combustion of coal chars inO2/CO2 and O2/N2 mixtures:A comparative study with non-isothermal thermogravimetric analyzer(TGA) tests[J].Energy & Fuels,2009,23(9):4278-4285.

[16] 陈世和,朱亚清,罗嘉,等.FLUENT中煤粉燃烧飞灰含碳量数值模型的改进[J].热能动力工程,2014,29(3):315-319,346-347.

CHEN Shihe,ZHU Yaqing,LUO Jia,et al. Improvement of the numerical model of carbon content in fly ash from pulverized coal combustion in FLUENT[J].Thermal Energy and Power Engineering,2014,29(3):315-319,346-347.

[17] 李新号.基于灰分抑制作用FLUENT焦炭燃烧模型改进及新型网格处理方法[D].保定:华北电力大学,2017.

[18] 陈世和,罗嘉,张曦,等.若干因素对电站锅炉飞灰含碳量影响的数值研究[J].锅炉技术,2015,46(1):40-44.

CHEN Shihe,LUO Jia,ZHANG Xi,et al. Numerical study on the influence of several factors on the carbon content of fly ash from power station boilers[J].Boiler Technology,2015,46(1):40-44.

[19] 王淦,温治,楼国锋,等.基于热分析动力学的烧结用焦炭颗粒燃烧数值模拟[J].中南大学学报(自然科学版),2016,47(10):3315-3322.

WANG Gan,WEN Zhi,LOU Jianguo,et al. Numerical simulation on combustion characteristics of sintering used coal char particle based on thermo-gravimetric kinetic analysis[J].Journal of Central South University(Science and Technology),2016,47(10):3315-3322.

[20] 冯万国,楼国锋,王淦.不同气氛下焦炭燃烧动力学实验研究[J].化工进展,2017,36(2):487-493.

FENG Wanguo,LOU Guofeng,WANG Gan.Experient investigation on combustion characteristics and kinetics of coke under different atmosphere[J].Chemical Industry and Engineering Progress,2017,36(2):487-493.

[21] 冯俊凯,沈幼庭,杨瑞昌.锅炉原理与计算[M].北京:科学出版社,2003.

[22] KARLSTRÖM O,BRINK A,HERCOG J,et al. One-parameter model for the oxidation of pulverized bituminous coal Chars[J].Energy & Fuels,2012,26(2):968-975.

[23] 王潜龙,汪小憨,曾小军,等.多孔焦炭燃烧特性的模型构建及数值模拟[J].工程热物理学报,2012,33(1):167-170.

WANG Qianlong,WANG Xiaohan,ZENG Xiaojun,et al. Model construction and numerical simulation of porous coke combustion characteristics[J].Journal of Engineering Thermophysics,2012,33(1):167-170.

[24] FU W B,ZHANG B L,ZHENG S M. A relationship between the kinetic parameters of char combustion and the coal′s properties[J]. Combustion and Flame,1997,109(4):587-598.

[25] LU G Q,DO D D. A kinetic study of coal reject-derived char activation with CO2,H2O,and air[J]. Pergamon,1992,30(1):21-29.

[26] HURT Robert,SUN Jiankuan,MELISSA Lunden. A kinetic model of carbon burnout in pulverized coal combustion[J]. Combustion and Flame,1998,113(1/2):181-197.

[27] 王苑,罗永浩,季俊杰,等.大颗粒煤反应过程中灰层有效扩散系数的研究[J].煤炭转化,2010,33(3):87-91.

WANG Yuan,LUO Yonghao,JI Junjie,et al. Study on the effective diffusion coefficient of ash layer during the reaction of large coal particles[J].Coal Conversion,2010,33(3):87-91.

[28] 刘森. 600 MW前后墙旋流对冲锅炉燃烧优化数值模拟[D].武汉:华中科技大学,2019.

[29] 杜智华,蒙毅,孙军.530 MW超临界机组对冲燃烧锅炉低氮燃烧贴壁风系统数值计算[J].动力工程学报,2017,37(6):425-431.

DU Zhihua,MENG Yi,SUN Jun. Numerical calculation of low-nitrogen combustion close-to-wall air system of a 530 MW supercritical unit opposed combustion boiler[J].Chinese Journal of Power Engineering,2017,37(6):425-431.

[30] 李永生,刘建民,陈国庆,等.对冲旋流燃烧锅炉侧墙水冷壁近壁区还原性气氛分布特性[J].动力工程学报,2017,37(7):513-519,539.

LI Yongsheng,LIU Jianmin,CHEN Guoqing,et al. Distribution characteristics of reducing atmosphere near the water wall of the side wall of the opposed swirling combustion boiler[J].Chinese Journal of Power Engineering,2017,37(7):513-519,539.

[31] 徐国群,陈国庆.对冲旋流燃烧锅炉炉膛壁面氛围数值模拟分析[J].电力科技与环保,2017,33(6):44-48.

XU Guoqun,CHEN Guoqing. Numerical simulation analysis of the furnace wall atmosphere of the hedging swirl combustion boiler[J].Electric Power Technology and Environmental Protection,2017,33(6):44-48.

[32] 朱宣而,黄亚继,岳峻峰,等.旋流对冲锅炉侧墙贴壁风结构优化及布置数值模拟[J].洁净煤技术,2021,27(3):174-181.

ZHU Xuan′er,HUANG Yaji,YUE Junfeng,et al. Numerical simulation of structural optimization and layout of air flow against side wall of swirling opposed boiler[J].Clean Coal Technology,2021,27(3):174-181.

[33] 孟凡冉,高畅,金保昇,等.异距贴壁风喷口布置方案的数值模拟[J].化工进展,2017,36(9):3237-3242.

MENG Fanran,GAO Chang,JIN Baosheng,et al. Numerical simulation of the layout scheme of different distance adhering air nozzles[J].Progress in Chemical Industry,2017,36(9):3237-3242.

[34] 李新号,王春波,郭永成,等.旋流对冲燃烧器出口条件给定方式优化[J].热力发电,2017,46(5):91-97.

LI Xinhao,WANG Chunbo,GUO Yongcheng,et al. Optimization of the setting method of the outlet conditions of the swirling flow hedge burner[J].Thermal Power Generation,2017,46(5):91-97.

[35] 李德波,徐齐胜,沈跃良,等.660 MW超临界锅炉DBC-OPCC型旋流燃烧器大面积烧损关键原因分析及其改造措施研究[C]//第十八届全国二氧化硫 氮氧化物 汞污染防治暨细颗粒物(PM2.5)治理技术研讨会.北京:中国环境科学学会,2014:13.

[36] 袁来运.超临界煤粉锅炉变负荷燃烧的数值模拟及配风优化[D].南京:东南大学,2019.

Analysis and prospect of coke combustion model for coal fired power plant boiler unit

移动阅读

LIU Pengyu,LI Debo,LIU Yanfeng,et al.Analysis and prospect of coke combustion model for coal fired power plant boiler unit[J].Clean Coal Technology,2022,28(12):59-68.