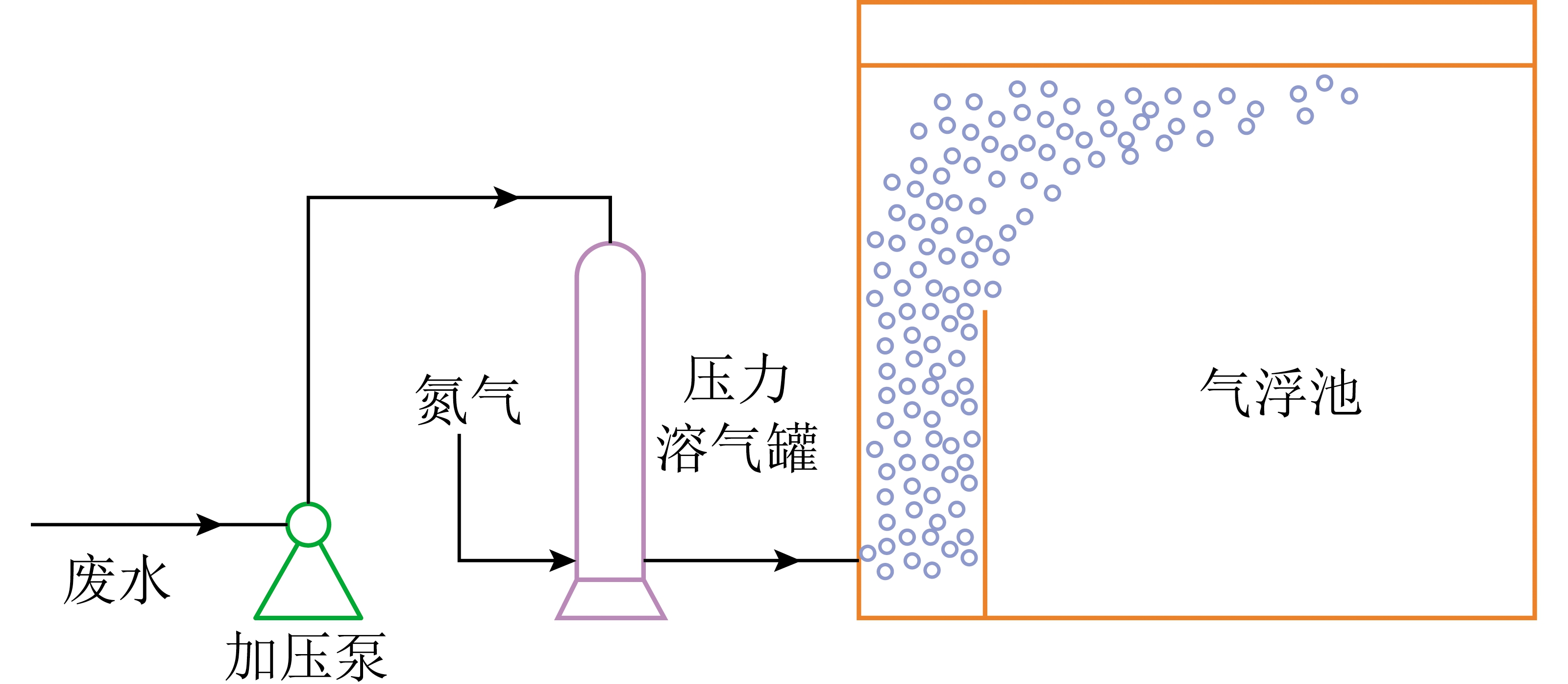

二次风配比和旋流强度对预热解式低氮旋流燃烧器性能影响的数值模拟

0 引 言

目前我国工业锅炉保有量超60万台,其中燃煤工业锅炉占现役工业锅炉总数的80%以上,燃煤工业锅炉煤炭消耗量约占全国煤炭消耗总量的20%[1-2]。工业锅炉相较于电站锅炉具有启停灵活、负荷变化大、产汽参数可调等特点,可满足不同压力蒸汽、不同温度热水供给需求,作为主要热力供应设备被广泛应用于生产生活的各领域[3-5]。我国以煤为主的能源赋存形态及供给结构特点在未来相当长的一段时间仍会保持,燃煤工业锅炉作为我国仅次于火电厂的第二大燃煤型污染源,推进其清洁高效运行、有效节能减排,是实现经济效益、环境效益和社会效益共赢的必然途径[6-7]。

为实现经济环境可持续发展,我国对NOx的排放制定了严格标准。根据我国环保部GB 13271—2014《锅炉大气污染物排放标准》要求,新建燃煤工业锅炉的NOx排放应低于300 mg/m3,重点地区要求低于200 mg/m3。近年来,我国对NOx的控制力度进一步加大,多数地区出台了NOx超低排放政策。燃煤工业锅炉受燃料输入特性和运行负荷波动等因素影响易出现燃烧不稳定情况,导致煤粉燃烧效率低和NOx排放难以控制等问题[8-10]。根据燃煤工业锅炉NOx生成机理,燃煤过程主要需控制热力型NOx和燃料型NOx[11-12]。通过比较几种常见的NOx排放控制技术的改造费用和脱硝效率,从实现燃煤工业锅炉NOx排放控制和稳定着火提高煤粉燃烧效率上综合考量,低氮燃烧器技术具有较好的发展前景[13]。

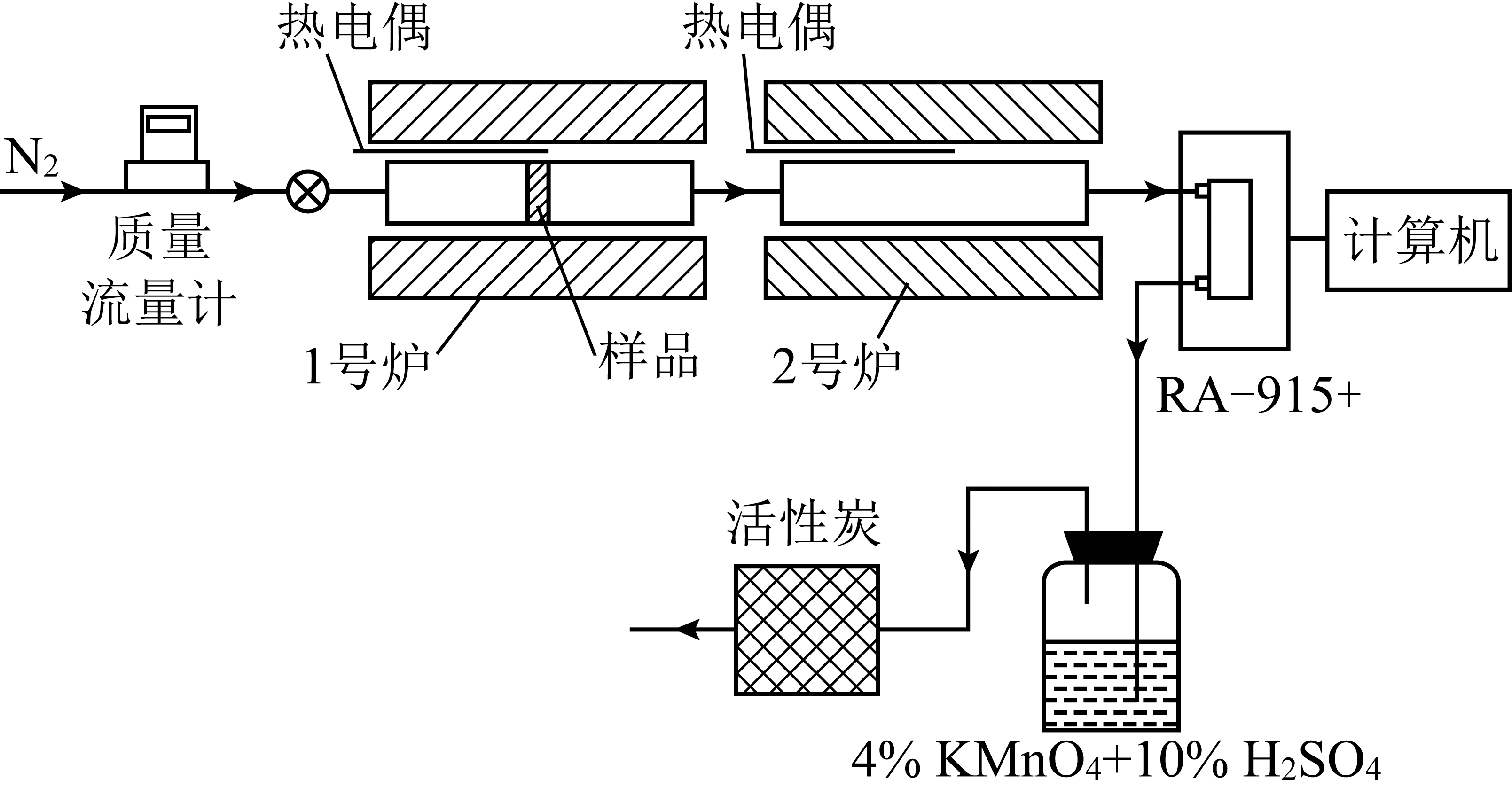

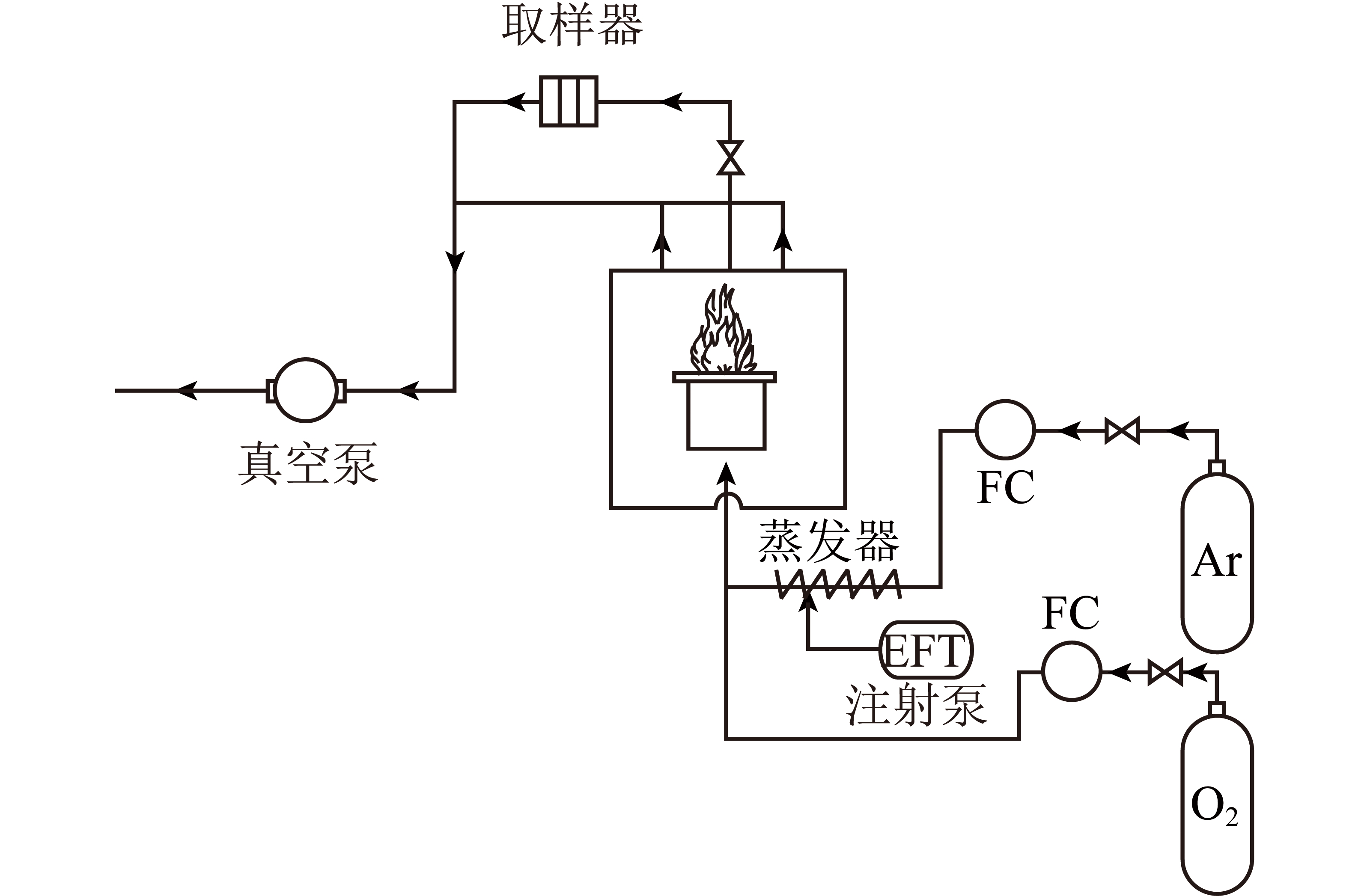

目前我国低氮旋流燃烧器的应用已不断发展,通过结构设计调节一次风浓淡、二次风配比、二次风旋流强度等因素,形成低氧还原性气氛,抑制NOx生成[14-17];在低氮旋流燃烧器的基础上添加预燃室可以稳定燃烧,使煤粉先经过热解、产物送入炉膛燃烧,通过控制热解气氛引导热解气中生成的NO还原成N2,进一步控制NOx排放[18-21]。笔者开发了一种预热解式低氮旋流燃烧器,在25 t/h煤粉工业锅炉试验平台典型工况验证模型准确的前提下,对其进行了内外二次风配比和内二次风旋流强度多工况变参数数值模拟,通过对速度场、温度场以及烟气组分分布分析以研究内外二次风配比和旋流强度对预热解式低氮旋流燃烧器性能的影响。

1 燃烧器、炉膛数值模拟设置及验证

使用ANSYS Fluent软件进行数值模拟,研究煤粉颗粒在炉膛内氧化燃烧放热的反应过程,对炉膛内的燃烧特性及污染物生成特性进行全面分析,具体数值模拟设置如下:选用Realizable k-ε模型对炉膛内的湍流流动进行模拟;选用拉格朗日随机轨道模型模拟煤粉颗粒运动,将颗粒的惯性与作用在颗粒上的力相平衡;选用适用性更广的DO模型对辐射传热过程进行模拟;选用两步竞争反应模型、涡耗散模型和扩散-动力反应模型对挥发分析出过程、挥发分气相燃烧过程和焦炭燃烧过程3部分构成的燃烧过程进行模拟。

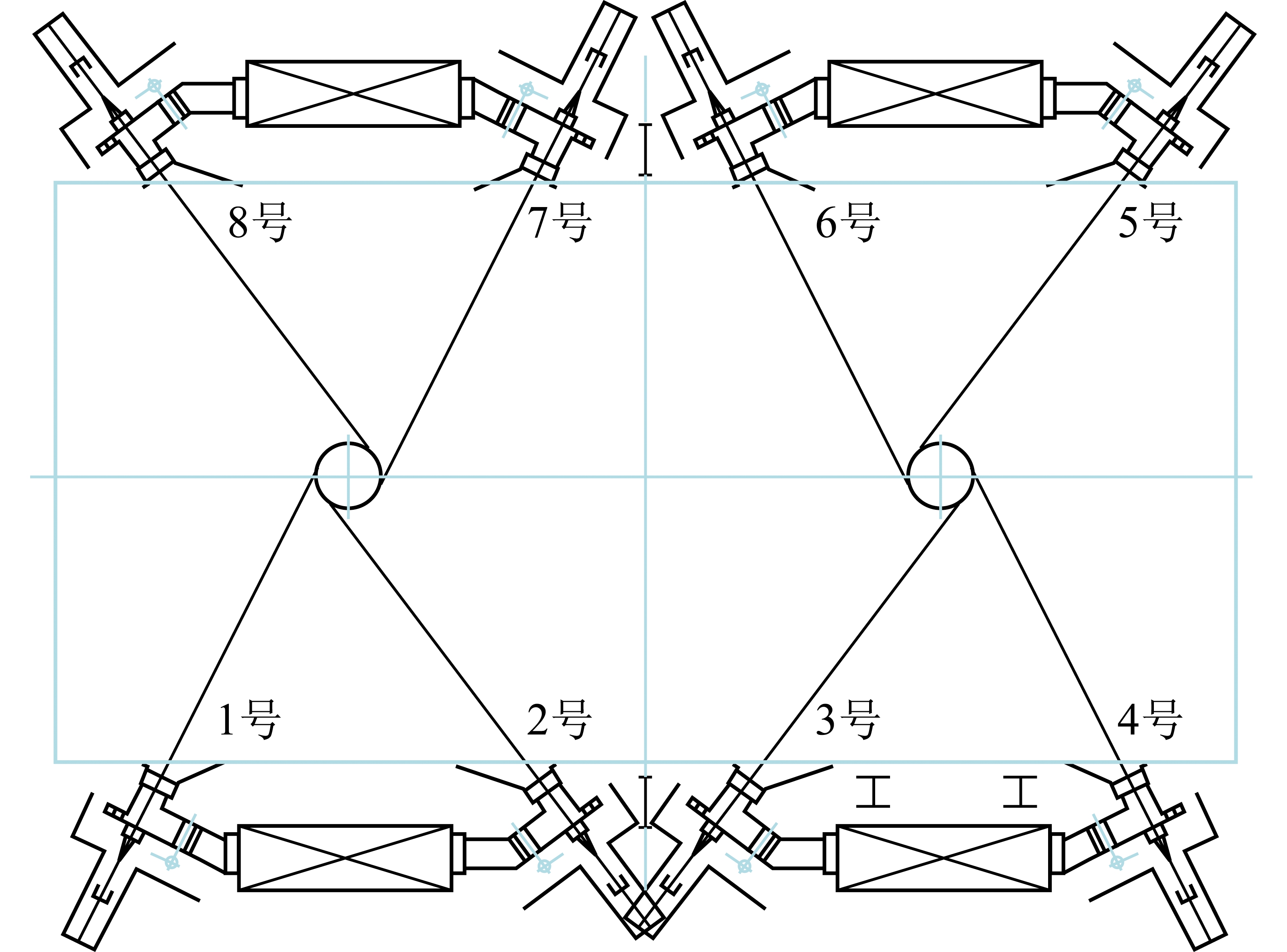

根据预热解式低氮旋流燃烧器的实际尺寸,使用Inventor软件1∶1建立燃烧器的三维模型,燃烧器结构示意及二次风特征如图1(a)所示,燃烧器、炉膛结构如图1(b)所示。采用ICEM对物理模型进行网格划分,该燃烧器模型结构包括中心风、一次风、旋流内二次风、预燃室、外二次风及燃烧区域等,结合实际试验台尺寸炉膛燃烧区域经简化选取1个直径5 m、高10 m的圆柱体区域,并在该区域出口处设置一个圆台的收束结构,以缩小计算区域出口尺寸,避免回流过大影响炉膛内的流场分布。选择4种网格数量21.8万、35.9万、118.2万、181.7万个进行网格无关性验证,得到燃烧器出口轴线上的速度分布。当网格数超118.2万个后,燃烧器出口速度分布基本一致,综合考量计算效率与计算精度,选择118.2万个网格进行模拟计算。

图1 燃烧器结构示意及燃烧器、炉膛结构

Fig.1 Diagram of burner structure and burner, furnace structure

在燃烧器多工况运行参数的数值模拟前,首先对25 t/h煤粉工业锅炉试验平台上的典型工况进行模拟计算,将模拟计算结果与试验测得的温度场、NOx浓度、飞灰含碳量等关键数据进行对比,验证本研究所选取数值模型的准确性。模拟边界条件设置完成后,先对炉膛的冷态流场进行迭代计算,得到初步收敛的充分发展流场后,再耦合颗粒相,加入辐射和燃烧模型进行热态计算,预燃室采用耐火材料,预燃室壁面设置为绝热壁面边界。

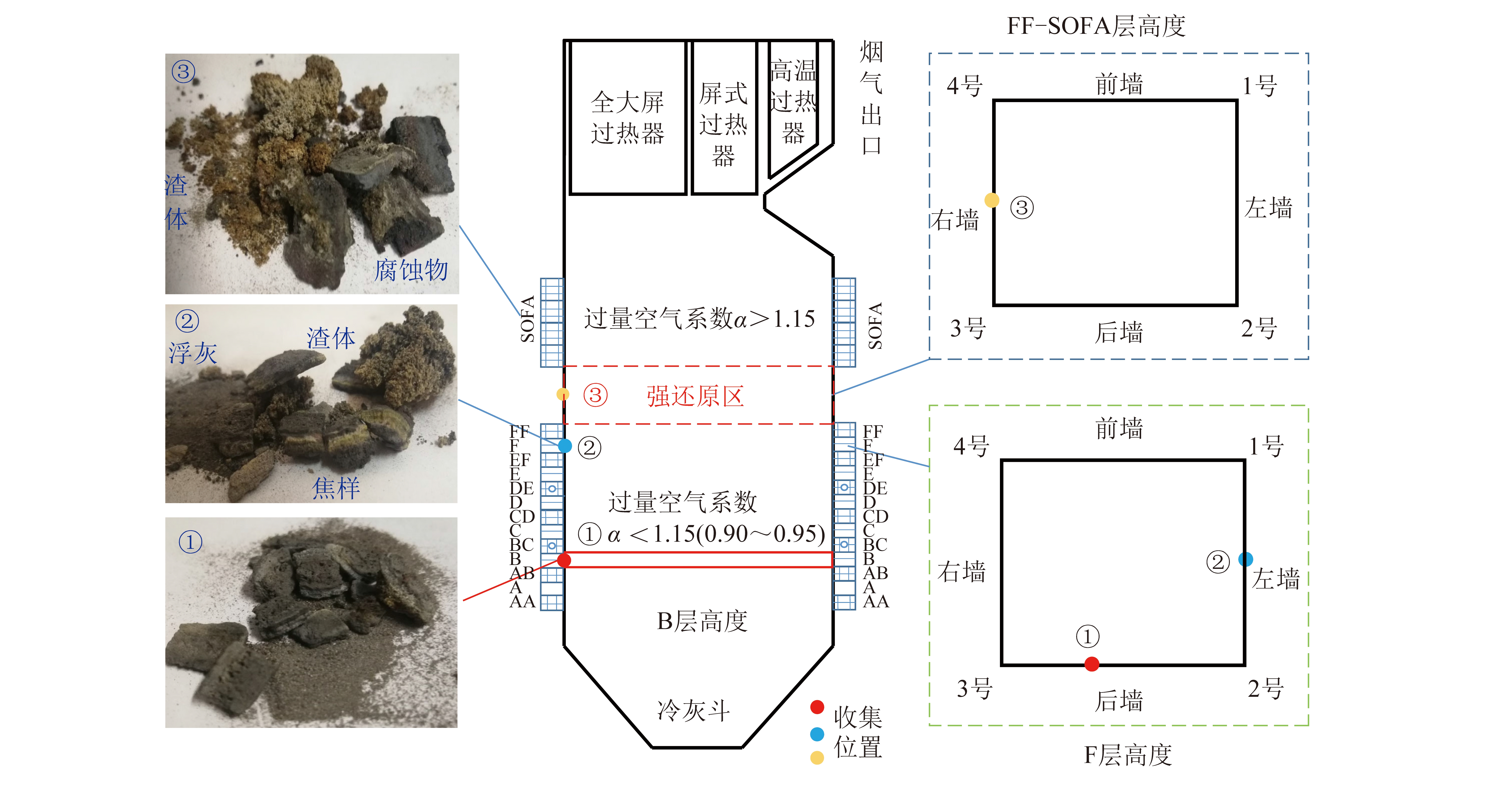

典型工况条件下炉膛温度测点分布如图2(a)所示,炉膛内可用温度测点结果与数值模拟结果对比如图2(b)所示。由图2(b)可知,试验测量温度与数值计算结果的最大偏差为52 ℃,误差在±4.5%,小于工业上常规要求的10%。因此,可认为本研究所选取的模型能够较准确预测炉膛内的温度分布。

图2 炉膛温度测点分布及温度测点与模拟结果对比[22]

Fig.2 Distribution of temperature measuring points in furnace and comparison between temperature measuring points and simulation results[22]

通过验证试验工况下炉膛出口参数的模拟值与试验值的对比,模拟焦炭转化率95.1%,折算飞灰含碳量16.2%,试验测量炉膛出口飞灰含碳量14.9%,模拟结果误差9%;模拟炉膛出口截面NOx质量浓度为175 mg/m3,实际测量值为182 mg/m3,模拟结果误差4%,热态模拟结果与测量结果拟合度高,计算模型与边界条件合理,认为模拟结果与实际燃烧情况吻合较好。

2 燃烧器、炉膛数值模拟工况设置

以内外二次风配比和内二次风旋流强度为重点研究对象进行多工况变参数预热解式低氮旋流燃烧器数值模拟研究,数值模拟的工况主要参数变化见表1。基础工况的计算域出口压力为-100 Pa,预燃室壁面为绝热壁面边界,计算域侧壁温度800 K,风温为300 K。在保证过量空气系数和一次风速与基础工况相同的前提下,工况1为降低内二次风率,工况2、3为增加内二次风率,工况4、5分别为减小和增大内二次风旋流叶片角度。

表1 数值模拟工况主要参数

Table 1 Main parameters of numerical simulation conditions

3 模拟结果与讨论

3.1 内外二次风配比的影响

本文提出的预热解式低氮旋流燃烧器的内二次风为旋流风,对组织预燃室及炉膛内流场起着至关重要的作用。通过调节内二次风速研究内二次风射流刚性对燃烧器燃烧排放特性的影响发现:工况3内二次风率提高至54%时因风速过高,内二次风在燃烧器出口处卷吸一次风,破坏了预燃室内的流场;一次风在燃烧器出口被内二次风卷吸迅速与内二次风混合,预燃室内的环形回流区消失。因内二次风为冷风,煤粉与二次风混合后不能着火燃烧,同时大量内二次风迅速降低预燃室内的温度,最终导致该工况无法稳定着火。因此将内二次风率从54%降至50%(工况2),在该工况下预燃室内的环形回流区未被破坏、着火稳定。

3.1.1 速度分布

工况1、工况2及基础工况的炉膛中心截面速度分布如图3(a)所示。对比3个工况的速度云图可知,内二次风率对流场的影响主要表现在内二次风射流的刚性和对回流区的影响上。工况1的内二次风速度低,导致内二次风的射流刚性较小,在预燃室出口速度降低并迅速向一次风射流靠拢,使内二次风与一次风射流的混入位置提前。同时由于二次风刚性的降低,使内二次风的旋转惯性降低,与外二次风混合后火焰Z方向速度迅速降低,火焰刚性较差。而工况2的内二次风速较高,离开预燃室后还能保持较好的刚性,不会向一次风射流靠拢而是卷吸一次风射流,二者整体混合位置偏后,避免了内二次风提前混入一次风射流中,从而控制NOx排放。

图3 中心截面速度及轴向速度分布

Fig.3 Burner center section velocity and axial velocity distribution

中心截面的轴向速度分布如图3(b)所示,对比3个工况的轴向速度分布,工况1的内二次风速低,旋转惯性弱,射流刚性低,难以对炉膛中心产生影响,使炉膛中心的大回流区消失,火焰呈射流火焰趋势,可能导致NOx排放较高。工况2的内二次风速高,射流刚性强,较强的旋转惯性能影响炉膛中心流场形成大回流区,在该区域易形成低氧强还原性气氛,能够将烟气中的NO还原成N2,有利于降低出口截面NOx排放。

3.1.2 温度分布

各工况中心截面的温度分布如图4(a)所示,对比3个工况预燃室内的燃烧情况,可以发现3个工况预燃室内的高温区变化不大,预燃室出口截面平均温度分布为:1 190 ℃(工况1)、1 234 ℃(基础工况)、1 248 ℃(工况2),工况1的内二次风率降低,使卷吸回预燃室内的煤粉量减少,预燃室出口温度降低;工况2的内二次风率增大,卷吸回预燃室内的煤粉量增加,预燃室出口温度升高。工况1的内二次风射流刚性弱,在炉膛内速度迅速衰减,在靠近壁面处火焰的轴向速度降至0,导致内二次风对炉膛内火焰的扰动较小,焦炭燃烧速率降低,火焰整体后移,炉膛截面平均温度降低缓慢。工况2的火焰刚性较工况1强很多,在炉膛中心形成较大的回流区,卷吸炉膛内的高温烟气,有利于煤粉燃尽。

图4 中心截面温度及O2体积分数分布

Fig.4 Center section temperature and O2 concentration distribution

炉膛沿程截面平均温度如图5所示,工况1由于炉膛内扰动较小,焦炭燃烧速率较慢,高温区温度低,炉膛内沿程温度降低速度较慢,炉膛出口温度877 ℃,较基础工况高75 ℃。对比工况2与基础工况,二者沿程温度分布基本一致,随内二次风率增大,炉膛前段温度略增大,但炉膛出口截面温度差距不大。

图5 炉膛沿程截面平均温度分布

Fig.5 Average temperature distribution of furnace along the cross section

3.1.3 各组分浓度分布

中心截面O2体积分数分布如图4(b)所示。工况2较其他工况,虽然环形回流区回流量增大,但内二次风速高、刚性强,环形回流区卷吸至预燃室内的二次风量未显著增加,预燃室内的高温区面积及最高温度均无明显变化,因此预燃室内的O2体积分数无显著变化,炉膛内O2体积分数呈侧墙高中心低的分布情况,与实际燃烧情况相符。

中心截面CO体积分数分布如图6(a)所示,随内二次风率增加,对比工况1与工况2的CO分布,工况2预燃室内的CO体积分数(0.7%)高于工况1的CO体积分数(0.6%),预燃室内CO体积分数增大保证了预燃室内的煤粉在还原性气氛下燃烧,预燃室内生成的NO能被还原成N2。工况1大回流区消失,无法卷吸高温烟气加热煤粉,炉膛火焰区域温度低,炉膛中心焦炭不完全燃烧生成的CO需与炉膛壁面处的O2混合后才能燃尽,因此CO在炉膛内的留存空间较大。基础工况焦炭转化率为98.8%,工况1焦炭氧化速率慢导致焦炭转化率较低,为96.2%,工况2内二次风速度高,使煤粉在该工况下炉膛内的停留时间降低,煤粉在未燃尽的情况下离开计算域,导致焦炭转化率较低,为96.9%。

图6 中心截面CO及挥发分体积分数分布

Fig.6 Concentration distribution of CO and volatile in central section

中心截面的挥发分体积分数分布如图6(b)所示,与CO在炉膛中的分布相似,工况1的火焰区域温度低,高温区面积较小,使煤粉挥发分析出速率更低,工况1的挥发分较其他工况在炉膛内的空间尺度更大。

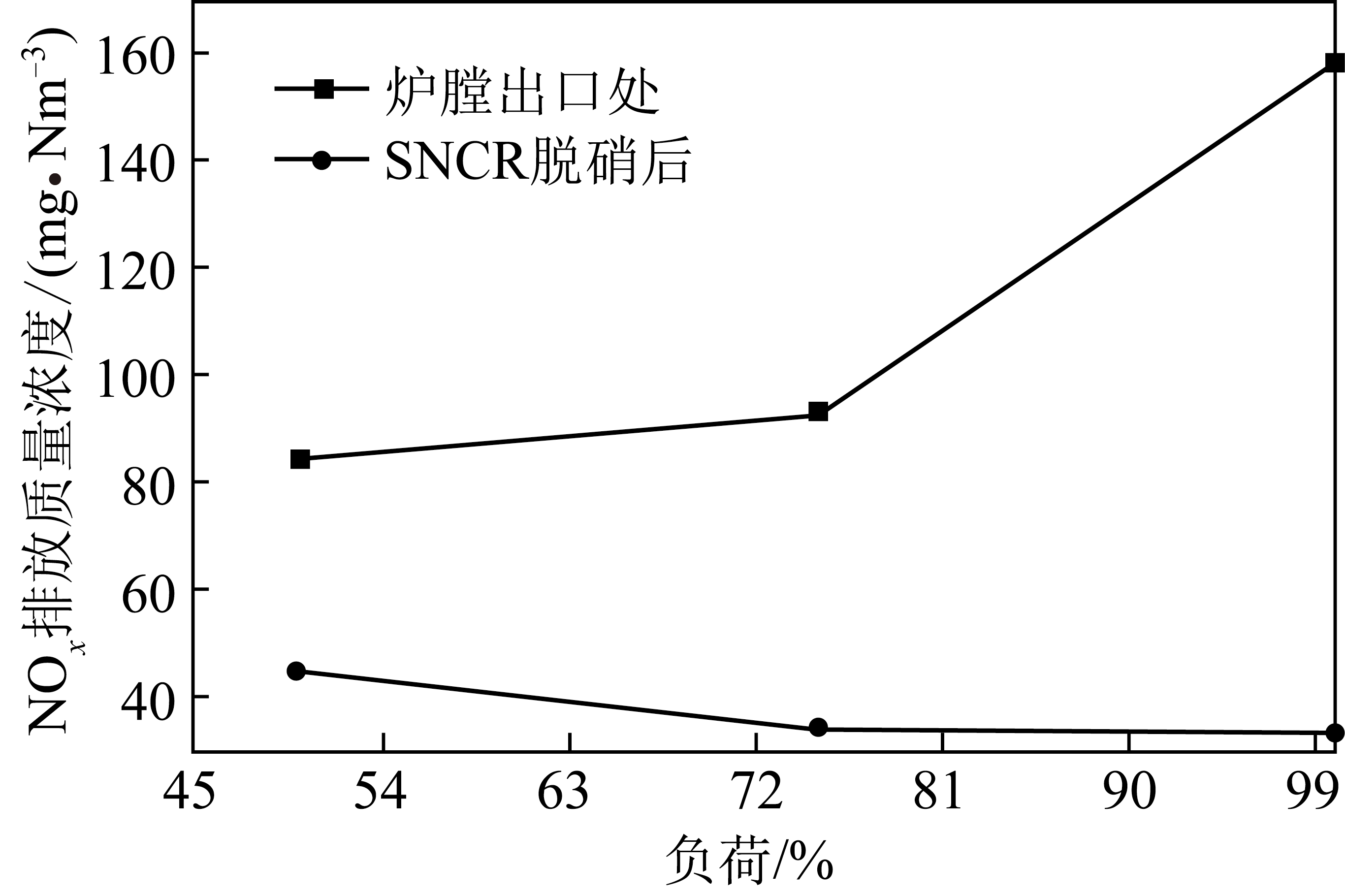

各工况的NOx排放质量浓度如图7所示,工况1的内二次风速过小导致炉膛内的回流区消失,炉膛两侧O2高浓度的燃尽区产生的NO无法被还原,使出口截面NO质量浓度较高。工况2的回流区面积较基础工况更大,可卷吸更多的烟气回流到挥发分大量析出的强还原区,将燃尽区烟气中的NO还原成N2,进而控制出口截面NO质量浓度。工况2内二次风刚性强,与一次风的混合位置靠后,避免局部O2体积分数剧烈增加导致局部NO大量生成,使工况2的NOx生成量相对基础工况降至235 mg/m3,显著低于工况1的NOx质量浓度(298 mg/m3)。因此,该新型预热解式低氮燃烧器,通过增强内二次风量、提高内二次风速,可强化内二次风刚性及其卷吸能力,从而控制NOx排放。

图7 各工况NOx排放质量浓度

Fig.7 NOx emission mass concentration under different working conditions

综上分析,预热解式低氮旋流燃烧器存在一个临界最大内二次风率(50%),当内二次风率大于该临界值时煤粉燃烧不稳定;在保证燃烧稳定的范围内提高内二次风率可降低炉膛出口NOx排放,但较大的内二次风速将降低炉膛内停留时间,导致煤粉燃尽受到一定程度影响。

3.2 内二次风旋流强度的影响

内二次风的旋流强度对燃烧器出口流场产生较大影响。通过改变内二次风旋流叶片角度调节内二次风旋流强度,研究内二次风旋流强度对燃烧器排放特性的影响发现:工况4减小内二次风叶片角度至30°时,内二次风旋转惯性小,导致内二次风在离开喷口后无法向外扩散,而是直接向内收束,压迫一次风射流,内二次风向内收束导致预燃室内一二次风之间的环形回流区消失。由于内二次风为冷风,在内二次风的包裹下煤粉难以着火燃烧,导致预燃室内温度迅速降低,煤粉着火困难。该工况表明内二次风旋流强度不能过低,否则将对预燃室内流场产生较大影响,影响燃烧器的燃烧稳定性。

3.2.1 速度分布

工况5和基础工况的炉膛中心截面速度分布如图8(a)所示。对比速度云图可知,工况5的内二次风管道出口的速度大于基础工况,但射流的刚性弱于基础工况。随叶片角度增大,内二次风管道叶片处通流面积减小,内二次风管内气体切向速度增加。随切向速度增大,内二次风向外扩散趋势增强,对一次风的影响减弱。该燃烧器外二次风射流为一圈沿圆周布置的直流风,可控制预燃室内O2浓度和延迟部分空气混入位置,此外较高的外二次风速有助于保持预燃室出口的流场。当内二次风旋流强度过大时,外二次风射流对内二次风有约束作用,使内二次风在离开预燃室后并不会立即扩散而是继续保持一定轴向刚性,维持预燃室出口的流场不被破坏。

图8 中心截面速度及轴向速度分布

Fig.8 Distribution of central section velocity and axial velocity

中心截面的轴向分布如图8(b)所示,可知随叶片角度增大,射流的轴向刚性减弱,射流轴向长度变短,炉膛内大回流区位置前移。工况5的内二次风旋流强度增加,增大了炉膛中心大回流区的面积。在外二次风的约束下,预燃室出口的流场并无显著变化,回流区的轴向尺度未出现明显压缩。

3.2.2 温度分布

图9(a)为工况5和基础工况中心截面温度云图,对比预燃室内的火焰分布,工况5的最高温度升高,这是因为内二次风旋流强度增大使预燃室内环形回流区的回流量增大,环形回流区对一次风射流的卷吸能力增大,使卷吸煤粉的粉量增大。在预燃室内预燃的煤粉比例增大,使预燃室出口温度升高,预燃室出口截面温度基础工况为1 234 ℃,工况5升高至1 319 ℃。根据出口截面未燃尽焦炭统计:基础工况为98.8%,工况5约为100%,工况5炉膛内燃烧剧烈,煤粉颗粒燃烧完全。工况5的内二次风旋流强度大,离开预燃室后旋转射流向外发散,导致炉膛内火焰散开并冲击炉膛侧壁,部分火焰被外二次风外侧的回流区卷吸,壁面处出现火焰逆流现象,使炉膛前期温度高;同时,其火焰刚性弱,火焰长度在轴向被压缩,高温区更加集中,这有利于煤粉迅速燃尽,但火焰温度高导致该工况下火焰位置的热力型NOx生成量偏高。

图9 中心截面温度及O2体积分数分布

Fig.9 Distribution of temperature and O2 concentration in central section

沿炉膛轴向的截面平均温度分布如图10所示,与基础工况相比,工况5炉膛前段焦炭反应速度快、放热量多,从而导致其炉膛前段温度更高;同时,前段的高焦炭氧化速率使炉膛后段燃尽区的焦炭剩余量少、放热量少,因此炉膛后部温度迅速降低。

图10 沿炉膛轴向的截面平均温度分布

Fig.10 Cross-section mean temperature distribution along axial direction of furnace

3.2.3 各组分浓度分布

工况5和基础工况中心截面O2体积分数分布如图9(b)所示,工况5较强的卷吸能力使炉膛前段的二次风与煤粉混合更均匀,焦炭剧烈燃烧并迅速燃尽,因此工况5的低氧区域与基础工况相比更为集中。模拟设置的过量空气系数为1.2,工况5的焦炭燃烧集中在炉膛前段,炉膛后段在扩散的作用下,炉膛两侧过量的O2逐渐向中心扩散,燃尽区O2体积分数逐渐回到3.5%左右。

中心截面的CO体积分数分布如图11(a)所示,工况5炉膛前段扰动的增加强化了O2与煤粉的混合,使焦炭在该区域剧烈燃烧并迅速燃尽,与基础工况相比CO体积分数分布面积更小且体积分数更低。基础工况焦炭转化率为98.8%,工况5炉膛内燃烧剧烈,煤粉颗粒燃烧完全,焦炭转化率约为100%。虽然工况5的煤粉燃尽得到加强,但还原性气氛面积过小限制了还原NO的能力。

图11 中心截面CO及挥发分体积分数分布

Fig.11 Concentration distribution of CO and volatile in central section

中心截面的挥发分体积分数分布如图11(b)所示。工况5火焰刚性弱,火焰在轴向被压缩使火焰温度高而集中,挥发分迅速析出,挥发分的析出位置整体提前;由于预燃室内卷吸回流的煤粉较基础工况更多,预燃室内的过量空气系数更低,预燃室内的挥发分气氛面积更大,在还原性气氛下能将预燃室内生成的NOx还原为N2,因此虽然预燃室温度升高,但预燃室内出口NO浓度并不会增加。

由图7可知,工况5出口截面NO质量浓度为280 mg/m3,稍高于基础工况(269 mg/m3)。这是因为工况5的内二次风旋流强度增大,使燃烧初期O2与煤粉混合更加均匀,外二次风与火焰接触的位置同时具有较高的O2浓度和火焰温度,该区域的焦炭在氧化性气氛下燃烧,同时工况5环形回流区的回流量增大,卷吸更多的煤粉回到预燃室内,NO生成速率较高。同时,炉膛内CO及挥发分区域面积小,还原性区域小,对燃烧区域生成的NO还原能力有限,使得工况5出口截面NOx浓度较基础工况高4.6%。

综上分析,预热解式低氮旋流燃烧器存在一个临界内二次风叶片角度(30°~45°),当内二次风叶片角度小于该临界角度时,预燃室内流场被破坏,燃烧器无法实现稳定着火;内二次风旋流叶片角度增大,炉膛前段温度提高、高温区集中,可显著提高煤粉燃尽率,但会导致炉膛出口NOx浓度略微升高。

4 结 论

1)内二次风率增大到54%时,内二次风破坏预燃室内的回流区,使燃烧器无法实现稳定燃烧,该预热解式低氮旋流燃烧器存在一个稳定燃烧的最大内二次风率约为50%。

2)在保证燃烧稳定的范围内提高二次风率,预燃室内的低氧区域面积增大,内二次风与一次风的混合延迟,NOx排放量降低,但高风速使煤粉的停留时间降低,出口截面焦炭燃尽率略降低。

3)内二次风旋流叶片角度减小至30°时,预燃室内的环形燃烧区消失,使燃烧器无法实现稳定着火,在30°~45°存在一个燃烧器稳定燃烧的最小内二次风旋流叶片角度。

4)内二次风旋流叶片角度增大,燃烧器出口火焰刚性降低并在轴向上被压缩,炉膛前段温度提高、高温区集中,使焦炭充分燃尽,但炉膛出口截面NOx浓度略有升高。

[1] 尚庆雨. 我国煤粉工业锅炉技术现状及发展趋势[J]. 煤炭科学技术,2016,44(1):201-206.

SHANG Qingyu. Current status and development trend of pulverized coal industrial boilers in China[J]. Coal Science and Technology,2016,44(1):201-206.

[2] 吕清刚,李诗媛,黄粲然. 工业领域煤炭清洁高效燃烧利用技术现状与发展建议[J]. 中国科学院院刊,2019,34(4):392-400.

LYU Qinggang, LI Shiyuan, HUANG Canran. Current status and development suggestions of clean and efficient coal combustion and utilization technology in industrial field[J]. Bulletin of Chinese Academy of Sciences,2019,34(4):392-400.

[3] 国家统计局能源统计司. 中国能源统计年鉴2019[M]. 北京:中国统计出版社,2020.

[4] 董琨,谭厚章,许鑫玮,等. 我国工业锅炉技术特点和发展方向[J]. 洁净煤技术,2019,25(S2):1-6.

DONG Kun, TAN Houzhang, XU Xinwei, et al. Characteristics and development trend of industrial boiler technology in China[J]. Clean Coal Technology,2019,25(S2):1-6.

[5] 王逸飞. 工业锅炉节能技术研究综述[J]. 应用能源技术,2016(7):25-28.

WANG Yifei. Review on energy saving technology of industrial boilers[J]. Applied Energy Technology,2016(7):25-28.

[6] 林宗虎. 中国燃煤锅炉节能减排技术近况及展望[J]. 西安交通大学学报,2016,50(12):1-5.

LIN Zonghu. Energy saving and emission reduction technologies for coal-fired boilers in China[J]. Journal of Xi′an Jiaotong University,2016,50(12):1-5.

[7] 王翰锋. 中国燃煤工业锅炉政策解析与展望[J].洁净煤技术,2020,26(2):1-6.

WANG Hanfeng. Policy analysis and prospect of coal-fired industrial boilers in China[J]. Clean Coal Technology,2020,26(2):1-6.

[8] 周科,成汭珅,解冰,等. 典型旋流燃烧器低负荷稳燃特性试验[J]. 热力发电,2020,49(9):121-126.

ZHOU Ke, CHENG Ruishen, XIE Bing,et al. Experimental study on stable combustion characteristics of typical swirl burner under low load[J]. Thermal Power Generation,2020,49(9):121-126.

[9] SONG M H, QIAN H A, FANG N B, et al. Recirculating structures and combustion characteristics in a reverse-jet swirl pulverized coal burner[J]. Fuel,2020,270:117456.

[10] 蒋宏利,丁海波,魏铜生. 切圆燃烧锅炉低负荷NOx生成浓度偏高的原因及措施[J]. 中国电力,2014,47(12):13-16.

JIANG Hongli, DING Haibo, WEI Tongsheng. Causes and measures of high NOx generation concentration at low load in tangential combustion boilers [J]. Electric Power,2014,47(12):13-16.

[11] GOEL S, ZHANG B, SAROFIM A F, et al. NO and N2O formation during char combustion: Is it HCN or surface attached nitrogen[J]. Combustion & Flame, 1996,104(1/2):213-217.

[12] KYUNG D, ENKHAMGALAN T, LEE W, et al. Formation of nitrous oxide (N2O) hydrate in soil mineral suspensions with electrolytes[C]//246th National Meeting of the American Chemical Society.Indiananpolis:[s.n],2013.

[13] 蔡兴飞. 新型低NOx旋流燃烧器的实验研究与数值模拟[D]. 武汉:华中科技大学,2011.

[14] 尚天坤. 贫煤低NOx旋流燃烧器的试验及模拟研究[D]. 北京: 清华大学, 2016.

[15] CHEN Z C, LI Z Q, WANG F Q, et al. Gas/particle flow characteristics of a centrally fuel rich swirl coal combustion burner[J]. Fuel, 2008, 87(10/11): 2102-2110.

[16] 徐启,邢嘉芯,张梦竹,等. 低NOx旋流燃烧器燃烧特性数值模拟[J]. 科学技术与工程,2020,20: 8168-8174.

XU Qi, XING Jiaxin, ZHANG Mengzhu, et al. Numerical simulation of combustion characteristics of low NOx swirl burner[J]. Science Technology and Engineering,2020,20:8168-8174.

[17] 池俊杰,池作和,孙公钢,等. 煤粉工业锅炉燃烧器和炉膛数值模拟与试验研究[J]. 电站系统工程,2013,29(5):1-4.

CHI Junjie, CHI Zuohe, SUN Gonggang, et al. Numerical simulation and experimental study on burner and furnace of pulverized coal industrial boiler[J]. Power Plant System Engineering,2013,29(5):1-4.

[18] KIM K M, AHN S G, KIM G B, et al. Development of subair technique for combustibility enhancement and NOx reduction in a pulverized coal-fired boiler[J]. Energy & Fuels, 2019, 4(1): 2291-2301.

[19] 刘长春,惠世恩,邓军,等.煤粉低温预燃低NOx燃烧数值仿真研究[J]. 热力发电,2017,46(7):54-59.

LIU Changchun, HUI Shien, DENG Jun, et al. Numerical simulation of low NOx combustion during low-temperature precombustion of pulverized coal[J]. Thermal Power Generation,2017,46(7):54-59.

[20] NIU Yanqing, SHANG Tong, ZENG Jun, et al. Effect of pulver-ized coal preheating on NOx reduction during combustion[J]. Energy & Fuels,2017,31(4):4436-4444.

[21] 许鑫玮,谭厚章,王学斌,等. 煤粉工业锅炉预燃式低氮燃烧器试验研究与开发[J].洁净煤技术,2020,26(5):36-41.

XU Xinwei, TAN Houzhang, WANG Xuebin, et al. Experimental research and development of low nitrogen burner for pulverized coal industrial boiler[J]. Clean Coal Technology,2020,26(5):36-41.

[22] 王小龙,张飞龙,王里,等. 一次风速对高浓度煤粉预燃式低氮燃烧器性能影响的数值模拟[J].洁净煤技术,2021,27(4):132-138.

WANG Xiaolong, ZHANG Feilong, WANG Li, et al. Numerical simulation of influence of primary wind speed on performance of high concentration pulverized coal prefired low nitrogen burner[J]. Clean Coal Technology, 2021,27(4):132-138.

Numerical simulation on the influence of secondary air ratio and swirling intensityon the performance of a pre-combustion low nitrogen swirl burner

移动阅读

FAN Yongcheng,ZHANG Feilong,WANG Yongdong,et al.Numerical simulation on the influence of secondary air ratio and swirling intensity on the performance of a pre-combustion low nitrogen swirl burner[J].Clean Coal Technology,2022,28(12):69-78.