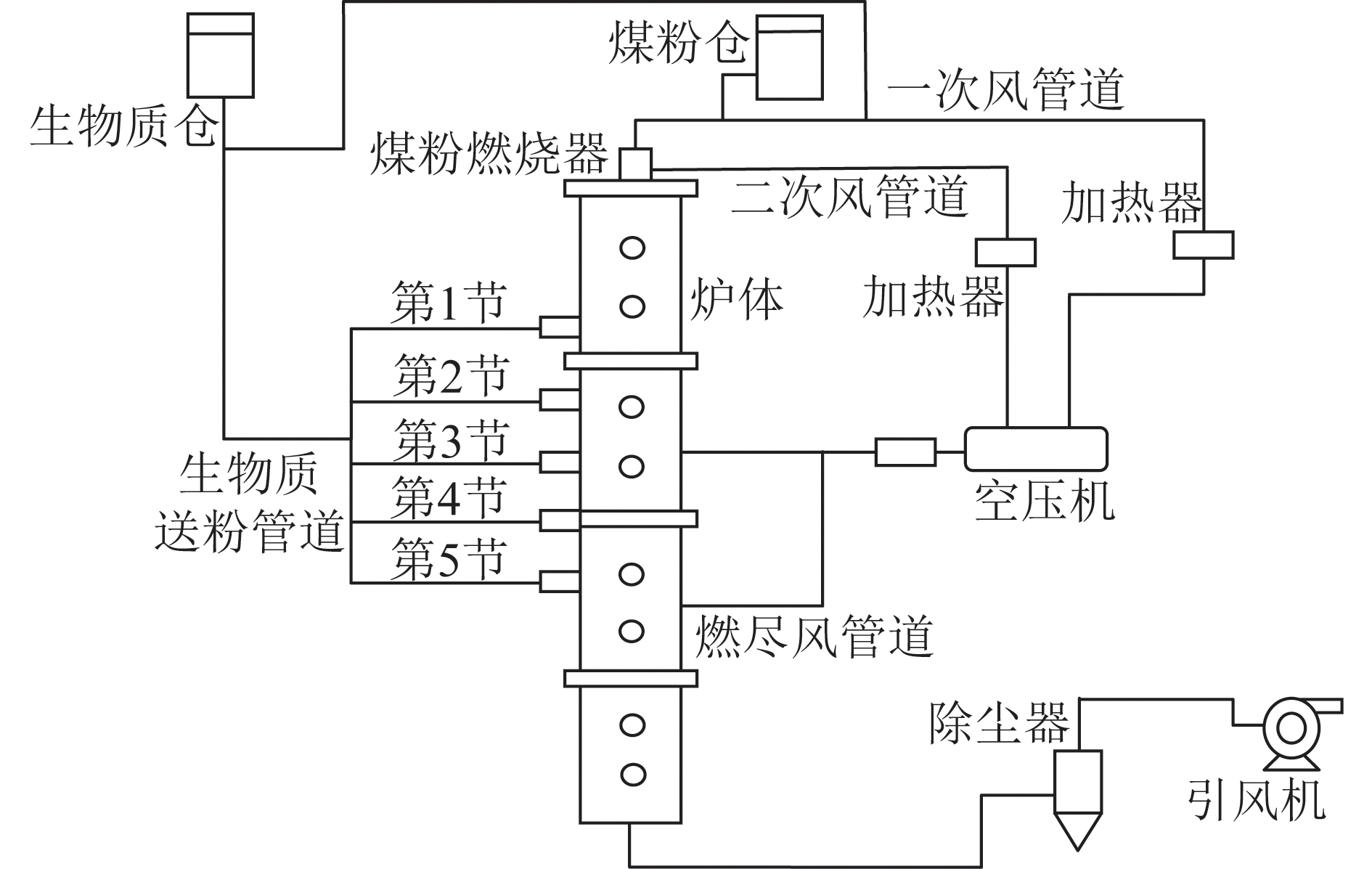

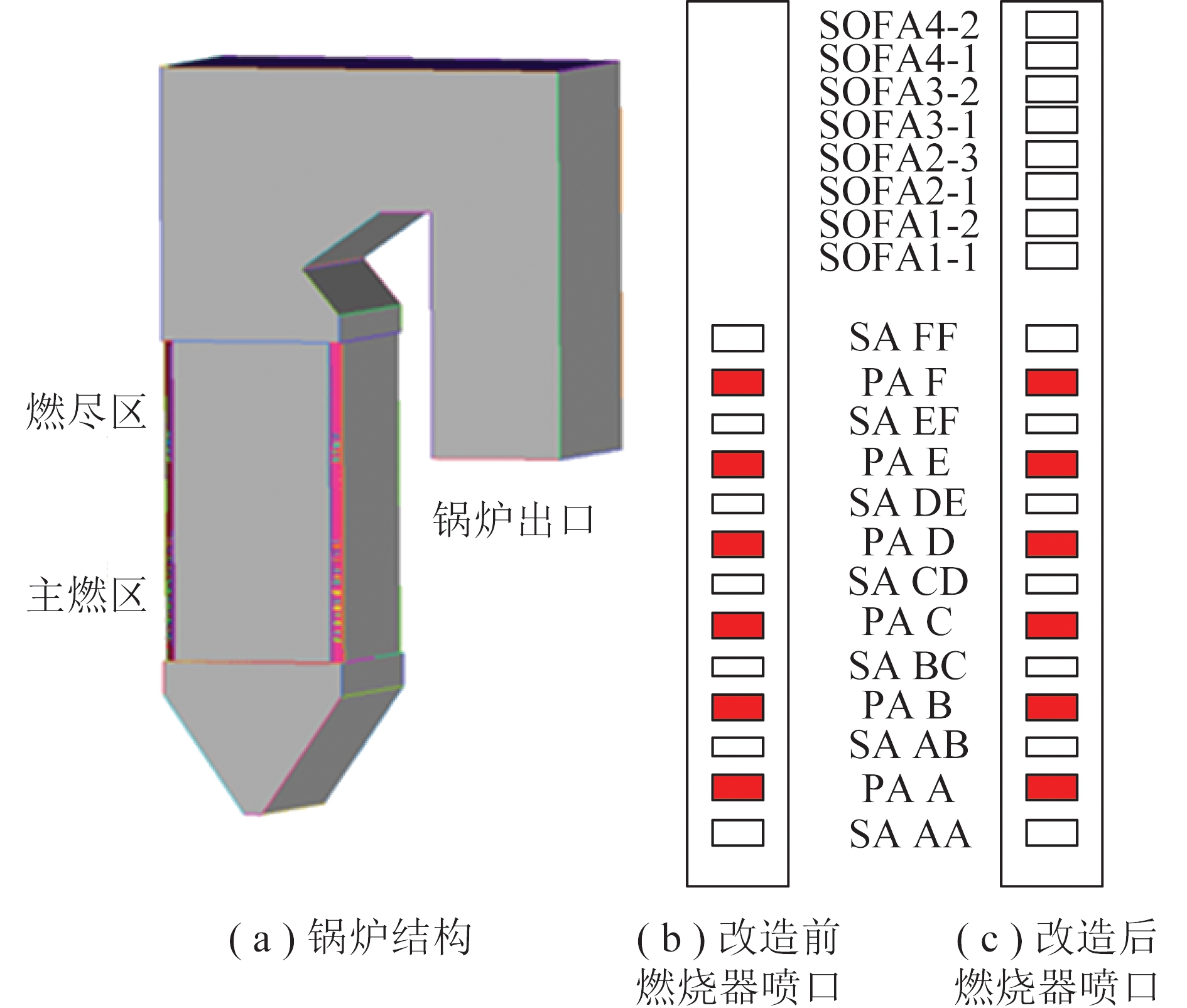

富油煤地下原位热解余热利用过程数值模拟

0 引 言

传统煤炭利用过程会对环境造成严重污染[1-2]。在我国力争实现“2030年碳达峰、2060年碳中和”大背景下[3-4],为应对碳减排挑战,亟需开发一种清洁、高效的煤炭利用方式。富油煤是焦油产率7%~12%的煤炭分类,我国富油煤资源预计总储量超过5.5×1011 t[5-6]。

富油煤原位热解是一种将煤原位转化为油和气并进行分级利用的新途径[7]。煤热解析出碳氢化合物燃料后,大部分碳仍留在地下形成碳基质,保留了原有骨架。传统加热方法主要包括电加热、对流加热和辐射加热[8],其中对流加热具有工艺成熟、油气易产出等优点[9]。油页岩是一种与煤物理性质和储藏环境相似的高灰分沉积岩[10-11],以往原位对流加热技术的研究应用主要集中在油页岩开发。SONG等[12]建立了适用于稀薄油页岩地层的多边形注热原位开采方法,其中5个分支井、60°分支角和40 m分支井长的多边井具有最佳生产性能。WANG等[13]提出了一种适用于油页岩非水平分布的过热蒸汽原位热解新方法,发现有3条裂纹时,其与传统井面布置具有相同的加热效率。ZHU等[14]根据松辽盆地的试点项目建立了对应模型,利用注高温N2原位转化工艺对油页岩层生产性能和储层物性演化展开了550 d调查。

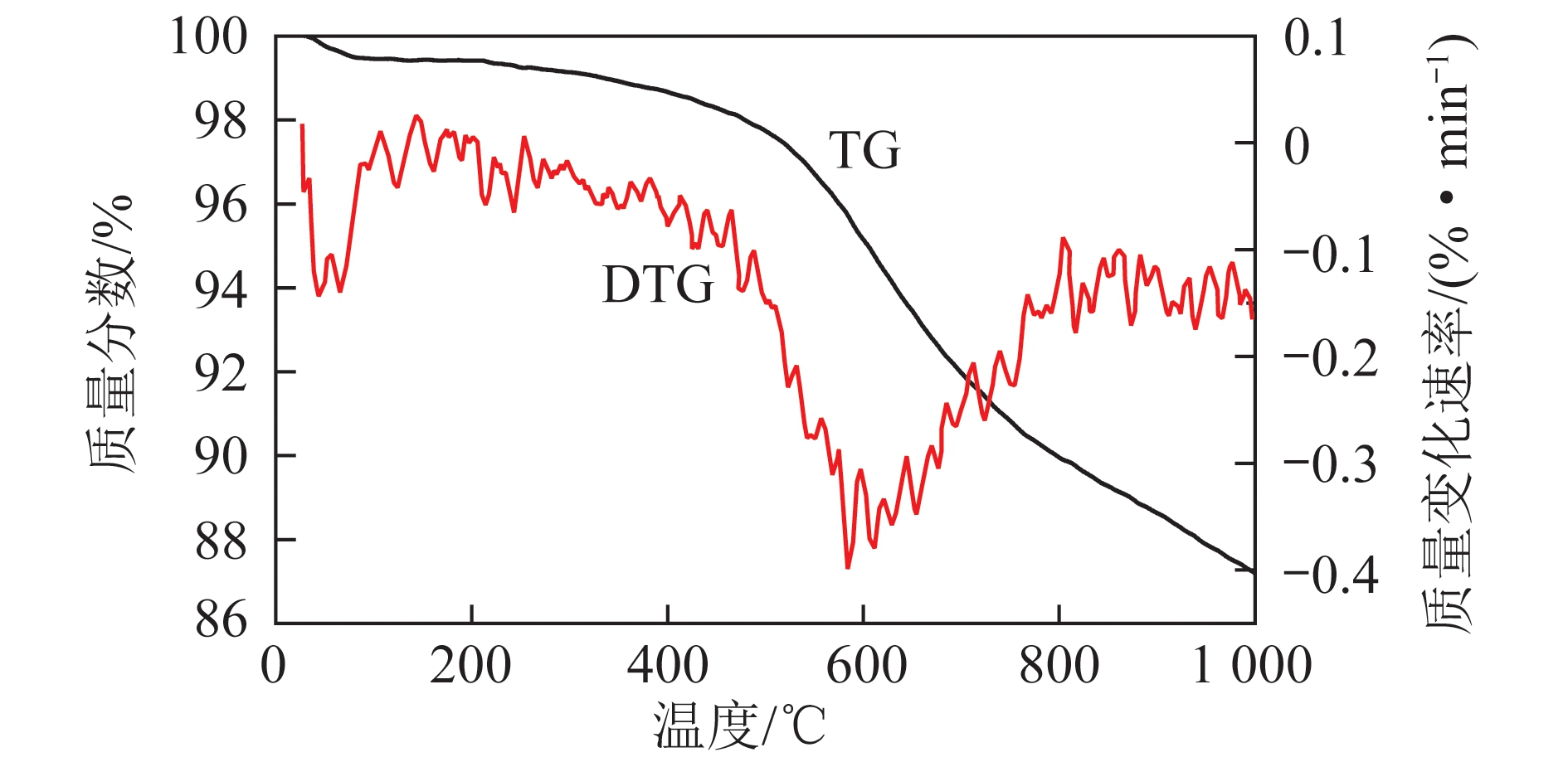

上述关于地层注气原位热解数值研究均聚焦于加热过程。此外,煤层低温热解(500~700 ℃)后得到的半焦固体残留,其孔隙结构、导热系数等物性参数均与原煤不同[15-16],因此冷却与加热过程的流体传热效果存在显著差异。

从经济性角度分析,半焦层热解后的余热利用极其重要。然而目前鲜见富油煤原位热解提油后余热回收研究,半焦层在不同初始条件下的降温冷却特性尚不明晰。笔者构建了一种富油煤半焦层余热利用的二维大尺度模型。通过多维度展示半焦层温度,研究了冷却介质种类、入口流速及温度、半焦层初始温度、布井方式、水平裂缝数目、加热时长和加热介质入口流速对半焦层余热利用过程的温度场和冷却效率的影响。

1 模型和方法

1.1 几何模型

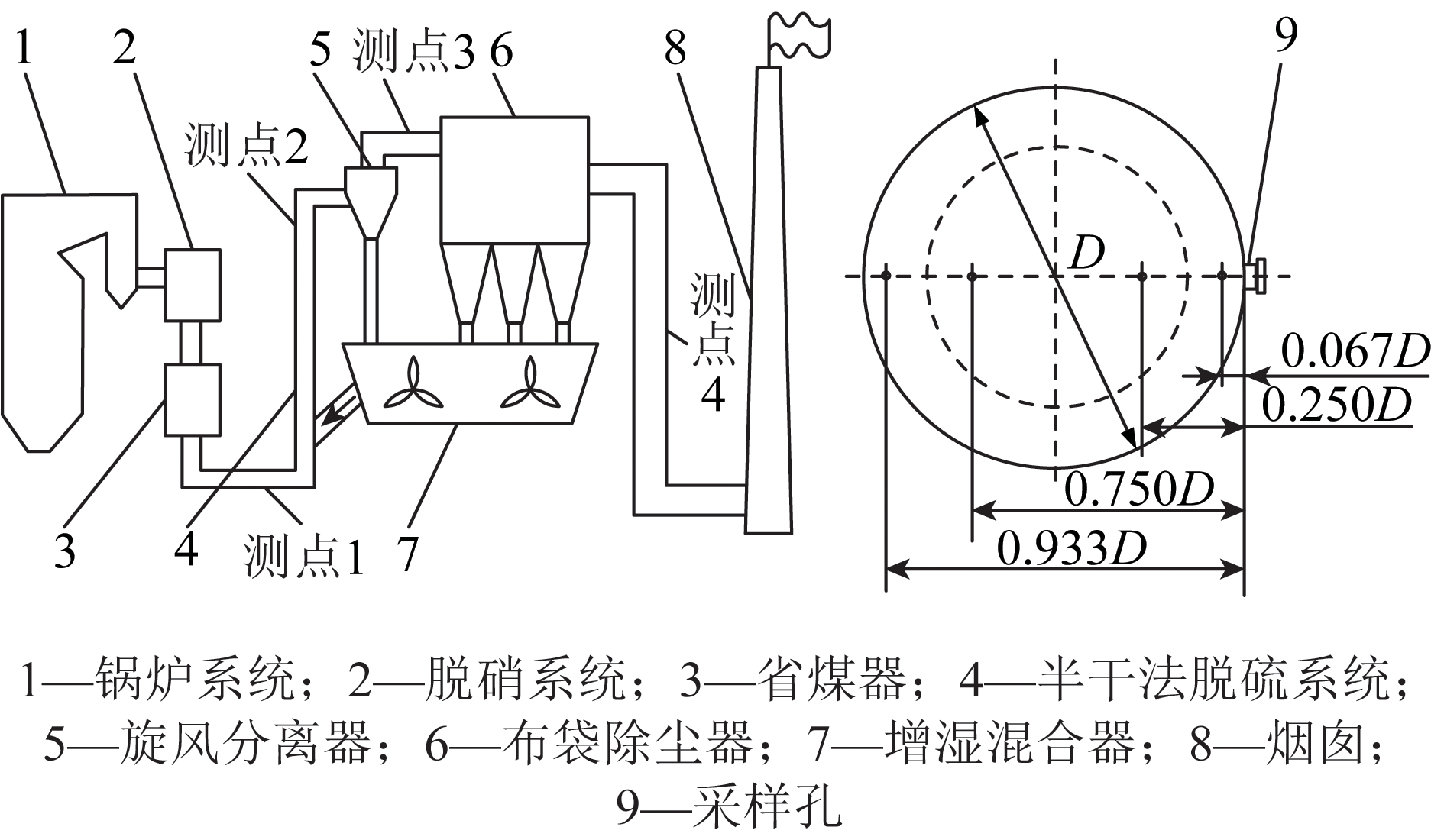

根据富油煤原位热解实际地层结构及数值模拟要求,对地层结构进行简化。分别采用5种模型评价各因素的影响,如图1所示。模型1:挖设1口注气井于最左侧、1口生产井于最右侧,并辅以1条水平裂缝;模型2:挖设2口注气井于左右两侧、1口生产井居中,并辅以1条水平裂缝;模型3:挖设2口注气井分别位于左侧和居中位置、1口生产井于右侧,并辅以1条水平裂缝;模型4:在模型1布井基础上辅以2条水平裂缝;模型5:在模型1布井基础上辅以3条水平裂缝。本文模型主要尺寸为煤层/半焦层10 m×10 m,注气井/生产井直径0.2 m,水平裂缝宽度0.03 m。水平裂缝不止1条时,总缝宽应保持0.03 m,且每条缝宽以及裂缝位置采取等分的原则。

图1 不同布井方式及不同水平裂缝下的二维几何模型

Fig.1 Two dimensional geometric models of different well layouts and different horizontal cracks

1.2 网格划分和无关性验证

在ANSYS ICEM中对几何模型进行网格划分,如图2所示。对水平裂缝和注气井/生产井所在局部区域的网格进行适当加密,在一定程度上保证了网格质量和计算结果的准确性。此外,剩余区域的网格略疏松,以便控制总网格数量,提高计算效率。

图2 网格无关性验证及212 545个网格示意

Fig.2 Grid independence verification and griddiagram of 212 545 meshes

优化网格数量是模拟的前提条件。采用8种网格数量,对比了生产井的平均出口温度。结果发现不同网格数量下计算结果差异微小。考虑到计算结果的可靠性和资源的有限性,最终选取网格数为212 545。

1.3 模型选取和边界条件

流动模型选取Standard k-ε model;流体及固体温度较低,可忽略辐射过程;对模型进行简化,不考虑多相流动;注气井入口采用速度入口边界条件;生产井出口采用自由出流边界条件;流体固体交界面采用无滑移边界条件,壁面两侧温度保持一致。此外,煤层/半焦层的孔隙率、渗透率、导热系数、比热容等参数在加热及冷却过程中不断变化[17-18],这些参数简化为恒定值。

1.4 研究参数设置

综合评价了不同因素对余热利用过程温度场及冷却效率的影响。数值模拟工况见表1。半焦层温度<180 ℃时称为充分冷却(有效冷却)。充分冷却比即充分冷却面积(有效冷却面积)与几何模型总面积的比值。基准工况为:介质N2,冷却介质入口流速0.1 m/s,冷却介质入口温度25 ℃,冷却前半焦层初始温度600 ℃,几何模型1(1口注气井,1条水平裂缝),加热时长3 a,加热介质入口流速0.1 m/s。注气井数目不同时,保证各工况下介质注入流量相同。

表1 数值模拟工况

Table 1 Numerical simulation of conditions

2 结果与讨论

2.1 半焦层余热利用过程数值模拟

2.1.1 冷却介质入口流速对半焦层温度场和冷却效率的影响

通过注入冷却介质的热对流提高传热效率,流动并携带地块热解余热。入口流速显著影响半焦层与流体的对流换热系数,使半焦层形成不同温度场,进而产生不同冷却效率。不同N2入口流速在基准工况下冷却1.5 a后的半焦层温度分布如图3所示。由图3可以看出,半焦层间热传导的存在使不同区域温度各异,从而形成特定温度场。介质流速对半焦层温度场的影响随流速增大逐渐减弱。流速小于0.5 m/s时,温度场随介质流速变化显著,高温区段面积逐渐减少且低温区段面积相应增大。其中,介质流速为0.01 m/s时,生产井附近和距离竖直井/水平裂缝较远处半焦层未有效冷却,大部分区域仍处于高温状态。流速处于0.5~10.0 m/s时,温度场呈明显对称分布。此时,流速对温度场的影响效果难以通过肉眼分辨,各温度区段面积近似保持不变,半焦层温度不再由于流速增大进一步变化。由此可以看出,介质流速对半焦层换热的影响有限。

图3 不同冷却介质入口流速下的半焦层温度分布

Fig.3 Semi-coking area temperature distribution under different inlet velocities of cooling medium

有效冷却面积是衡量富油煤余热利用程度的重要指标。不同介质流速下,有效冷却面积随冷却时长的变化如图4所示。平均温度和有效冷却面积随冷却时长呈单调变化。随冷却介质流速增大,半焦层平均温度降低且有效冷却面积扩大。流速在0.5~10.0 m/s时对半焦层冷却效率的影响较弱,不同流速下变化曲线几乎重叠。冷却介质流速为0.5 m/s 时,半焦层冷却3 a后的平均温度和充分冷却比分别为205.5 ℃和52.3%,较0.01 m/s流速下半焦层平均温度降低217.1 ℃、充分冷却比增大48.5%,此时流速对冷却效率的影响显著。然而介质流速从0.5 m/s提高至10.0 m/s时,平均温度降低7.8 K且充分冷却比仅增大2.8%。因此在较大冷却介质入口流速下(>0.5 m/s),不建议通过增大流速提高富油煤余热利用效率,会造成较大能量损耗。

图4 不同冷却介质入口流速下,半焦层平均温度和有效冷却面积随冷却时长的变化

Fig.4 Curves of average temperature and effective cooling area of semi-coking area with cooling duration under different inlet velocities of cooling medium

2.1.2 冷却介质入口温度对半焦层温度场和冷却效率的影响

不同初始温度的冷却介质与半焦层形成不同温差,进而影响传热效果。不同入口温度下(25、50、100和150 ℃)冷却1.5 a后半焦层温度分布如图5所示。由图5可知,随着冷却介质温度降低,水平裂缝附近及几何模型上部区域不同温度区段面积变化显著,存在总体向低温段移动的趋势。几何模型下部区域温度场受介质温度影响微弱,仅能从肉眼辨别出最高温度区段面积随介质温度升高而略增大。此外,冷却介质温度越高,水平裂缝以上区域的半焦层温度越均匀,由介质与半焦层间的温度差导致。二者温差越大,传热效率越高,整个地块温度下降越快。

图5 不同冷却介质入口温度下的半焦层温度分布

Fig.5 Semi-coking area temperature distribution under different inlet temperatures of cooling medium

不同介质入口温度下,煤层平均温度和有效冷却面积随冷却时长的变化如图6所示。冷却介质入口温度25 ℃时,冷却3 a后半焦层平均温度降至232.1 ℃,充分冷却比达43.4%。入口温度为50、100和150 ℃时,充分冷却比分别为38.1%、25.0%和6.1%。表明本研究范围内介质温度与半焦层充分冷却比呈近似线性关系。尽可能降低介质温度有助于加速冷却过程,从而提高地块热解后的余热利用效率。

图6 不同冷却介质入口温度下,半焦层平均温度和有效冷却面积随冷却时长的变化

Fig.6 Curves of average temperature and effective cooling area of semi-coking area with cooling duration under different inlet temperatures of cooling medium

2.1.3 冷却介质种类对半焦层温度场和冷却效率的影响

N2、CO2和水蒸气常用作煤的热转化气氛,在地层注气过程得到广泛运用[8]。地块余热利用过程中,由于3种气体的比热容各异,相同温度介质所携带热量不同,评价介质种类对冷却效果的影响至关重要。CO2和水蒸气在高温高压条件下可能与热解气和残留焦炭反应,但是冷却过程温度总体较低,因此本研究仅考虑其作为换热载体的影响。不同冷却介质下煤层温度分布如图7所示,设置介质入口温度150 ℃,分别在N2、CO2和水蒸气气氛中冷却1.5 a。由半焦层温度分布可以看出,3种气体冷却效果排序为:CO2>N2>水蒸气。CO2比热容最大,相同温度下能吸收更多热量,半焦层换热更多,因此温度最低。N2和水蒸气条件下冷却的半焦层温度分布较为相似,同一位置均降温至相近温度区段,而CO2冷却时几何模型最上部区域高温段消失。此外,几何模型下部区域温度场受介质种类影响微弱,仅能肉眼辨别出CO2冷却时的高温区段面积最小。

图7 不同冷却介质下半焦层温度分布

Fig.7 Semi-coking area temperature distribution under different types of cooling medium

不同介质种类下,煤层平均温度和有效冷却面积随冷却时长的变化如图8所示。由于此时入口温度较高(150 ℃),介质冷却能力有限,因此将充分冷却温度界限提升至200 ℃。根据图8(a)可知,随冷却介质流入,3 a后半焦层平均温度降至约300 ℃,且不同介质间半焦层温度差异较小。N2、CO2和水蒸气流入3 a后的半焦层充分冷却比分别为15.7%、18.9%和14.5%。因此,在实际允许情况下,选择CO2作为换热介质有助于半焦层充分冷却。

图8 不同冷却介质下,半焦层平均温度和有效冷却面积随冷却时长的变化

Fig.8 Curves of average temperature and effective cooling area of semi-coking area with cooling duration under different types of cooling medium

2.1.4 半焦层初始温度对温度场和冷却效率的影响

促进焦油生成的最佳温度为450~650 ℃[19]。半焦层温度对加热产油过程具有决定性作用,因此有必要讨论半焦层初始温度对余热利用的影响。各初始温度半焦层冷却1.5 a后温度分布如图9所示。随初始温度降低,半焦层温度逐渐向低温段移动。500 ℃时冷却效果最佳。然而,由于各煤层初始温度分布不同,冷却相同时长后的半焦层温度分布无法作为判断冷却效果的依据。此外,不同半焦层初始温度下,煤层平均温度和有效冷却面积随冷却时长的变化如图10所示。半焦层平均温度随半焦层初始温度下降和冷却时长的延长而降低。初始温度每降低50 ℃,冷却3 a后的半焦层平均温度下降约18 ℃。充分冷却比随半焦层初始温度的下降和冷却时长的延长而增大,且增幅随初始温度下降略有上升。其中,初始温度500 ℃半焦层最终温度为196.1 ℃,充分冷却比为52.2%。因此,在不考虑冷却介质对流换热前所消耗时间的前提下,半焦层冷却至较低温度后再流入冷却介质进行余热回收,明显改善了冷却效率。

图9 不同半焦层初始温度下的温度分布

Fig.9 Temperature distribution under different initial temperatures of semi-coking area

图10 不同半焦层初始温度下,半焦层平均温度和有效冷却面积随冷却时长的变化

Fig.10 Curves of average temperature and effective cooling area of semi-coking area with cooling duration under different initial temperatures of semi-coking area

2.1.5 布井方式对半焦层温度场和冷却效率的影响

单口井注气常见问题是冷却介质流动不均、半焦层降温慢。为了缩短冷却时长、提高半焦层冷却效率,进一步评价了不同注气井数目及其位置排布对半焦层温度分布的影响,具体如图11所示,分别选择模型1、2和3进行冷却换热1.5 a。研究表明增加注热井数量可以提升流体加热均匀性,为可行方法[20-21]。从流体冷却过程可知,与单口注气井相比,2口注气井呈相似温度分布,几何模型上部区域逐渐向低温段移动且温度分布更加均匀。“凹型”区域由1个变为2个,每个“凹型”区域呈独立轴对称状态。水平裂缝以下区域均未有效冷却,不同工况下同一位置显示出相同温度区段,但仍能辨别出单口注气时几何模型下部区域高温段面积最大。

图11 不同布井方式下的半焦层温度分布

Fig.11 Temperature distribution of semi-coking area under different well layouts

不同布井方式下,煤层平均温度和有效冷却面积随冷却时长的变化如图12所示。可知两侧2口注气井及左侧2口注气井的平均温度曲线和有效冷却面积曲线几乎重合。冷却介质流入21个月时,曲线出现转折,有效冷却面积由快速扩大突变为缓慢增长。此时,两侧2口注气井和左侧2口注气井的充分冷却比分别是57.4%和57.1%。冷却3 a后,1

图12 不同布井方式下,半焦层平均温度和有效冷却面积随冷却时长的变化

Fig.12 Curves of average temperature and effective cooling area of semi-coking area with cooling duration under different well layouts

口注气井、两侧2口注气井和左侧2口注气井的半焦层平均温度分别为232.1、186.2和187.1 ℃,充分冷却比分别为43.4%、62.5%和62.3%。因此在半焦层冷却过程中,增加注气井数量有助于改善半焦层温度均匀性,提高冷却效率,但半焦层冷却效果几乎不受注气井位置的影响。

2.1.6 水平裂缝数目对半焦层温度场和冷却效率的影响

适当增加水平裂缝数能显著增强注热效率,提高原位热解油气产率[9,17]。对于热解后的余热回收,水平裂缝通过扩展对流传热面实现半焦层有效降温。分别模拟了1、2和3条水平裂缝下的半焦层温度分布如图13所示。不同裂缝数目半焦层的温度分布差异明显,形状各异。随裂缝数目增多,地块各区域温度均显著向低温段移动,且有利于提高半焦层温度分布均匀性。设置3条水平裂缝时,裂缝间充分冷却,裂缝以外区域温度稍高。

不同水平裂缝数目下,煤层平均温度和有效冷却面积随冷却时长的变化如图14所示。随水平横缝数目增加,半焦层平均温度下降、有效冷却面积增大。冷却时长15个月时,3条水平裂缝半焦层的有效冷却面积出现转折,增长速率减缓。此时,1、2和3条裂缝工况下的充分冷却比分别为19.7%、35.2%和65.1%。2条和3条裂缝工况下半焦层充分冷却比在冷却至33个月后达到100%,此时1条裂缝半焦层的充分冷却比为39.9%,冷却3 a后仅43.4%。可见此设置工况下,双水平裂缝布置足以满足半焦层的有效冷却要求。

图13 不同水平裂缝数目下的半焦层温度分布

Fig.13 Temperature distribution of semi-coking area under different numbers of horizontal cracks

图14 不同水平裂缝数目下,半焦层平均温度和有效冷却面积随冷却时长的变化

Fig.14 Curves of average temperature and effective cooling area of semi-coking area with cooling duration under different numbers of horizontal cracks

2.2 煤层原位热解及半焦层余热利用过程耦合数值模拟

上述讨论基于确定降温前半焦层初始温度的前提下展开,然而原位热解实际情况是加热后直接注入冷却介质吸收带走地块余热。因此,完成冷却过程各参数评价后,进一步考虑加热过程,讨论煤原位加热-冷却全过程温度分布及最终冷却效率。原位热解过程设置参数:加热介质入口温度600 ℃,煤层初始温度27 ℃。

2.2.1 原位热解加热时长对余热利用过程的影响

原位热解的独特特征为煤尺寸大、地下空间限制导致覆盖层对煤施加应力等[11]。这些因素使煤层内传热性能较差,需将目标地块的目标煤层一次性完全热解,因此加热和降温过程所需时间跨度很大。为评价不同加热时长对冷却效果的影响,设置1、2和3 a三个工况进行讨论,如图15所示。由图15可以看出,加热时长越长,冷却相同时长后半焦层温度越集中于低温段。加热1 a时,半焦层温度最低,但加热时长小于冷却时长,因此无法说明半焦层得到充分冷却。加热时长延长至2或3 a时,水平裂缝以上半圆形区域和半焦层最下方矩形区域温度明显高于其他位置,说明与其他低温段相比,其加热过程所吸收的热量显著超过冷却过程散失的热量。

图15 不同加热时长热解后的余热利用过程温度分布

Fig.15 Temperature distribution of waste heat utilization process after pyrolysis with different heating durations

不同加热时长下,煤层平均温度和有效冷却面积随冷却时长的变化如图16所示。可知不同加热时长下煤层平均温度曲线形状相似,冷却前平均温度分别达238.7、332.0和396 ℃。然而,不同加热时长下半焦层有效冷却面积曲线差异较大。加热1 a的煤层冷却15个月后,充分冷却比达100%。加热2 a的煤层冷却9个月后的充分冷却比为27.5%,迅速增大至30个月后的94.1%,之后增长放缓,3 a后达到100%。加热3 a的煤层在冷却3 a后,充分冷却比为73%。此工况下,半焦层充分冷却的必要条件是冷却时长大于加热时长,最小差值需根据实际条件确认。

图16 不同加热时长下,半焦层平均温度和有效冷却面积随流通/冷却时长的变化

Fig.16 Curves of average temperature and effective cooling area of semi-coking area with flow/cooling duration under different heating durations

2.2.2 原位热解加热介质入口流速对余热利用过程的影响

流体与煤层表面的对流换热系数受加热介质流速影响,此外流速变化间接影响流入目标地块的热流体流量。不同加热介质入口流速下冷却1.5 a后半焦层温度分布如图17所示。可知不同流速的温度分布形状相似,颜色差异说明加热介质流速越大、半焦层温度越高。这是由于大流速下表面对流换热系数更大,因此换热更充分,煤层加热效率更佳。此时冷却时间小于加热时长,根据第2.2.1节结论可知半焦层未达到充分冷却所需条件。图17(a)显示各区域分布均集中于低温段,进一步说明冷却效果还受介质流速影响,加热介质远小于冷却介质流速时,不需遵循冷却时长大于加热时长的硬性要求。半焦层冷却效率同时受加热/冷却时长、介质流速等因素影响,本质由加热和冷却所吸收和散失的热量差决定。

不同加热介质流速下,煤层平均温度和有效冷却面积随冷却时长的变化如图18所示。可知加热3 a后,由低到高介质流速对应的半焦层平均温度分别达到206.6、367.5、396.0、420.8和424.1 ℃,在此基础上冷却3 a后平均温度分别为77.2、127.4、136.8、144.0和144.4 ℃。加热介质流速0.01 m/s的半焦层冷却21个月后充分冷却比达100%。0.05和0.10 m/s流速下煤层/半焦层平均温度和充分冷却面积随介质流入时间变化曲线几乎重叠。加热介质流速对煤层平均温度上升的贡献有限,超过一定范围后继续提升介质流速会造成不必要的能耗浪费。

图17 不同加热介质入口流速热解后的余热利用过程温度分布

Fig.17 Temperature distribution of waste heat utilization process after pyrolysis under different inlet velocities of heating media

图18 不同加热介质入口流速下,半焦层平均温度和有效冷却面积随流通/冷却时长的变化

Fig.18 Curves of average temperature and effective cooling area of semi-coking area with flow/cooling duration under different inlet velocities of heating medias

3 结 论

1)冷却介质流速对半焦层冷却效果有限。随介质流速增大,半焦层平均温度降低且有效冷却面积扩大;然而较大冷却介质入口流速下(>0.5 m/s)的影响较微弱,不建议通过进一步增大流速以提高富油煤余热利用效率,将造成较大能量损耗。此外,尽可能降低冷却介质温度有助于加速半焦层冷却过程。在实际允许的情况下,相较N2和水蒸气,选择CO2作为冷却介质有助于半焦层充分冷却。

2)在不考虑冷却介质对流换热前消耗时间的前提下,半焦层自然冷却至较低温度后再流入冷却介质进行余热回收,能显著改善冷却效果。

3)增加注气井数量有助于改善冷却过程中半焦层温度均匀性,提高冷却效率,但半焦层冷却效果几乎不受注气井位置影响。

4)本研究工况下,双水平裂缝布置足以满足半焦层有效冷却要求。冷却33个月后,2条裂缝半焦层和3条裂缝半焦层的充分冷却比同时达100%,因此,无需进一步增加水平裂缝数量扩展对流传热面积。

5)半焦层冷却效率同时受加热/冷却时长、加热/冷却介质流速的影响。在其他条件一致的情况下,半焦层充分冷却的必要条件为冷却时长大于加热时长。加热介质流速对煤层平均温度上升的贡献有限,超过一定范围后继续提升介质流速会造成不必要的能耗浪费。本研究中对应的最大加热介质流速为0.05 m/s。

致谢:本文研究立题得到了邱爱慈院士和王双明院士的指点和启发,在此由衷地表示感谢。

[1] 王可鑫, 张鑫, 纪元元,等.煤化工产业园区挥发性有机物污染特征及其对大气复合污染的贡献[J]. 环境科学研究, 2023, 36(2): 294-304.

WANG Kexin, ZHANG Xin, JI Yuanyuan, et al. Characterization of ambient VOCs in a coal chemical industry park and their contribution to complex air pollution [J]. Research of Environmental Sciences, 2023, 36(2): 294-304.

[2] DU X, JIN X, ZUCKER J, et al. Transboundary air pollution from coal-fired power generation [J]. Journal of Environmental Management, 2020, 270: 110862.

[3] 马双忱, 樊帅军, 武凯, 等. 双碳战略背景下燃煤电厂CCUS技术发展:挑战与应对[J]. 洁净煤技术, 2022, 28(6): 1-13.

MA Shuangchen, FAN Shuaijun, WU Kai,et al. CCUS technology development of coal-fired power plant under the background of dual carbon strategy: Challenges and countermeasures [J]. Clean Coal Technology, 2022, 28(6): 1-13.

[4] 王国法, 任世华, 庞义辉, 等. 煤炭工业“十三五”发展成效与“双碳”目标实施路径[J]. 煤炭科学技术, 2021, 49(9): 1-8.

WANG Guofa, REN Shihua, PANG Yihui, et al. Development achievements of China′s coal industry during 13th Five-Year Plan period and future prospects [J]. Coal Science and Technology, 2021, 49(9): 1-8.

[5] 王双明, 王虹, 任世华, 等. 西部地区富油煤开发利用潜力分析和技术体系构想[J]. 中国工程科学, 2022, 24(3): 49-57.

WANG Shuangming, WANG Hong, REN Shihua, et al. Potential analysis and technical conception of exploitation and utilization of tar-rich coal in western China [J]. Strategic Study of CAE, 2022, 24(3): 49-57.

[6] 许婷, 李宁, 姚征, 等. 陕北榆神矿区富油煤分布规律及形成控制因素[J]. 煤炭科学技术, 2022, 50(3): 161-168.

XU Ting, LI Ning, YAO Zheng, et al. Distribution and geological controls of tar-rich coals in Yushen mining area of Northern Shaanxi [J]. Coal Science and Technology, 2022, 50(3): 161-168.

[7] 张蕾, 韩智坤, 舒浩, 等. 陕北富油煤低温热解提油基础特性[J]. 煤炭工程, 2022, 54(9): 124-128.

ZHANG Lei, HAN Zhikun, SHU Hao, et al. Low temperature pyrolysis oil extraction basic characteristics of tar-rich coal from Northen Shaanxi [J]. Coal Engineering, 2022, 54(9): 124-128.

[8] ZHANG H R, LI S, KELLY K E, et al. Underground in situ coal thermal treatment for synthetic fuels production [J]. Progress in Energy and Combustion Science, 2017, 62: 1-32.

[9] 孙友宏, 郭威, 邓孙华. 油页岩地下原位转化与钻采技术现状及发展趋势[J]. 钻探工程, 2021, 48(1): 57-67.

SUN Youhong, GUO Wei, DENG Sunhua. The status and development trend of in-situ conversion and drilling exploitation technology for oil shale [J]. Drilling Engineering, 2021,48(1): 57-67.

[10] ZHAO X, ZHANG X, LIU Z, et al. Organic matter in Yilan oil shale: Characterization and pyrolysis with or without inorganic minerals [J]. Energy & Fuels, 2017, 31(4): 3784-3792.

[11] 陈晓菲, 高武军, 赵杰, 等. 中国油页岩开发利用现状及发展前景[J]. 洁净煤技术, 2010, 16(6): 29-31.

CHEN Xiaofei, GAO Wujun, ZHAO Jie, et al. Status of exploiting and utilization of oil shale in China [J]. Clean Coal Technology, 2010, 16(6): 29-31.

[12] SONG X, ZHANG C, SHI Y, et al. Production performance of oil shale in-situ conversion with multilateral wells [J]. Energy, 2019, 189: 116145.

[13] WANG G, LIU S, YANG D, et al. Numerical study on the in-situ pyrolysis process of steeply dipping oil shale deposits by injecting superheated water steam: A case study on Jimsar oil shale in Xinjiang, China [J]. Energy, 2022, 239: 122182.

[14] ZHU C, GUO W, SUN Y, et al. Reaction mechanism and reservoir simulation study of the high-temperature nitrogen injection in-situ oil shale process: A case study in Songliao Basin, China [J]. Fuel, 2022, 316: 123164.

[15] AKBARZADEH H, CHALATURNYK R J. Structural changes in coal at elevated temperature pertinent to underground coal gasification: A review [J]. International Journal of Coal Geology, 2014, 131: 126-146.

[16] YU J, LUCAS J A, WALL T F. Formation of the structure of chars during devolatilization of pulverized coal and its thermoproperties: A review [J]. Progress in Energy and Combustion Science, 2007, 33(2): 135-170.

[17] SHI J, FENG Z, ZHOU D, et al. Analysis of the permeability evolution law of in situ steam pyrolysis of bituminous coal combing with in situ CT technology [J]. Energy, 2023, 263: 126009.

[18] XIE W, STANGER R, WALL T F, et al. Associations of physi-cal, chemical with thermal changes during coking as coal heats:Experiments on coal maceral concentrates [J]. Fuel, 2015, 147: 1-8.

[19] HÖÖK M, ALEKLETT K. A review on coal-to-liquid fuels and its coal consumption [J]. International Journal of Energy Research, 2010, 34(10): 848-864.

[20] 毛崎森, 刘嘉晔, 王长安, 等. 不同布井模式下富油煤原位热解传热规律数值模拟[J]. 煤炭转化, 2022, 45(6): 7-19.

MAO Qisen, LIU Jiaye, WANG Chang′an, et al. Numerical simulation of in-situ pyrolysis heat transfer of tar-rich coal under different well distribution modes [J]. Coal Conversion, 2022, 45(6): 7-19.

[21] MARICIC N, MOHAGHEGH S, EMRE A. A parametric study on the benefits of drilling horizontal and multilateral wells in coalbed methane reservoirs [J].SPE Reservoir Evaluation & Engineering, 2008, 11(6): 976.

Numerical simulation of waste heat utilization process after in-situ pyrolysis of tar-rich coal

CHEN Meijing,QI Bowen,WANG Chang′an,et al.Numerical simulation of waste heat utilization process after in-situ pyrolysis of tar-rich coal[J].Clean Coal Technology,2023,29(1):48-58.