水煤浆气化制氢的气化压力选择

摘 要:为确定最适合水煤浆制氢装置的气化压力,以石油焦为原料,采用单喷嘴水煤浆气化技术,在20万m3/h制氢规模下,对4.0和6.5 MPa两种不同气化压力下的装置配置、技术经济指标、消耗、投资进行综合对比。结果表明,4.0 MPa压力等级下的气化装置和净化装置均出现系列数增加或设备结构尺寸变大的情况,导致投资增加;系列数的增加还会导致备用率降低,在线率和装置可靠性下降,不利于连续稳定供氢;4.0 MPa压力等级低,装置消耗增加,尤其对于低温甲醇洗单元,冷量消耗将大幅增加。因此,针对20万m3/h制氢规模,6.5 MPa气化压力下的装置在投资、消耗、占地、在线率、可靠性以及操作和维修的复杂性、生产成本等方面均优于4.0 MPa气化压力,在选择气化压力时应优先考虑6.5 MPa压力等级。

关键词:水煤浆气化;石油焦;气化压力;装置配置

0 引 言

随着成品油质量升级步伐加快,国内各大炼油厂都在进行产品质量升级改造,新建炼油厂大多选择了全加氢工艺路线,以满足轻质油收率、产品质量、综合商品率等关键技术经济指标要求。氢气已成为各炼油厂不可缺少的重要资源,在生产运行中占有举足轻重的地位,增加氢气产量和降低氢气成本已经成为共同追求的目标[1]。煤、石油焦作为制氢原料替代天然气、干气、石脑油等可有效降低氢气成本,增加企业收益和核心竞争力。目前应用的煤焦气化技术中,水煤浆气化是应用广泛、技术成熟的气化技术之一,工业业绩应用较多(尤其有较多的石油焦掺烧气化业绩),经验丰富,国产化程度高,装置运行平稳,有效气中氢气含量高,有利于氢气产品的生产。水煤浆气化根据应用情况和技术成熟度通常分为3个压力等级,即4.0、6.5和8.7 MPa(表压,下同),不同压力等级下,装置的投资和消耗有所不同。陈广智[2]对比分析了4.0和6.5 MPa两种气化压力下,德士古水煤浆技术用于合成氨工艺的气化消耗和投资,说明6.5 MPa气化更加安全可靠、经济合理。于清[3]、王庆伟等[4]在6.5和8.7 MPa两种气化压力下,研究了气化压力对甲醇合成和煤制烯烃工艺的影响,结果表明,高压力气化更有利于节能降耗,但同时带来了设备制造难度大、国产化程度低等问题,因此更倾向于6.5 MPa气化压力。本文针对4.0和6.5 MPa两种气化压力,在流程配置、消耗、投资、技术经济等方面进行综合对比,以便确定适合炼油厂制氢的气化压力。

1 水煤浆气化技术

煤气化按照流体力学条件分类可分为固定床、流化床和气流床3种不同的技术类型,其中固定床采用块(碎)煤进料,炉内存在温度梯度,气化炉出口温度低,粗合成气CH4含量高,有效气(CO+H2)产率低,有机物含量高且复杂,存在较多环保问题;流化床采用碎煤进料,灰渣循环使用,但仍存在气化温度较低,粗合成气成分复杂等缺点,且要求原料煤有较好的反应活性[2,5]。从气体成分上看,上述2种气化技术不适合作为制氢气化技术。气流床气化是当今先进的洁净煤气化技术,也是煤气化发展的主流方向,具有气化效率高、合成气产量大、有效气成分高、高温气化无有机物等副产品,环境友好,气化炉易于大型化等特点,是煤制氢较佳的选择。气流床按照进料划分可分为粉煤气化和水煤浆气化,考虑到水煤浆气化一次投资更低,操作压力更高,操作更成熟、稳定,制氢业绩更多,尤其在石油焦气化上,且水煤浆气化粗合成气中氢气含量更高,更有利于生产氢气产品,因此,在为炼油厂供氢时,应优先考虑水煤浆气化工艺[6-7]。

水煤浆气化以纯氧和水煤浆为原料,采用气流床反应器,在加压非催化条件下进行部分氧化反应,生成以CO和H2为有效成分的粗合成气,作为F-T(Fischer-Tropsch)合成以及氨、甲醇和天然气(SNG)合成的合成气,制氢(煤液化、燃料)原料气,整体煤气化联合循环发电系统(IGCC)发电的燃料气。

水煤浆气化压力为3.0~8.7 MPa,温度为1 100~1 480 ℃,在高温下发生快速化学反应,气化过程速率由传递过程控制。通过调整喷嘴位置、优化炉型结构及尺寸在炉内形成撞击流,以强化混合和热质传递过程,形成炉内的合理流场,从而达到良好的工艺与工程效果。

水煤浆气化原料的范围较宽,大部分煤种都能用该技术进行气化,同时可气化石油焦、煤液化残渣、半焦、沥青等原料。水煤浆气化碳转化率高(95%~98%),负荷调整范围大(50%~105%),合成气质量好,有效组分(CO+H2)可达80%(干气)以上,CH4含量低(<0.1%),单炉投煤量大(450~3 000 t/d)。比较典型的有美国GE水煤浆气化、国内华东理工大学和兖矿集团联合开发的多喷嘴对置式水煤浆气化技术等[8-9]。

2 气化压力选择方案

水煤浆气化压力为3.0~8.7 MPa,根据气化炉规格和气化系统的配置,通常可选择的气化压力有4.0、6.5、8.7 MPa三个压力等级。由于采用8.7 MPa气化压力时,设备和管道的材料等级上升,一次投资增加,除非特殊要求,一般不予考虑,因此,本文针对4.0和6.5 MPa两种气化压力,在流程配置、消耗、投资、技术经济等方面进行综合对比。

近年来国内炼油厂改扩建或新建炼油厂基本达到2 000万t/a的规模,此规模下的氢气需求为20万m3/h左右,因此,本文以具有代表性的20万m3/h制氢装置为例,采用单喷嘴水煤浆气化压力,对4.0和6.5 MPa两种气化压力进行对比。为使方案比较具有相同的基准,4.0和6.5 MPa制氢方案的装置规模、年操作时间、产品与副产品方案、原料规格、燃料气规格、公用工程规格等数据均保持一致[10-13]。

3 原料及产品方案

3.1 原料规格

2种方案均采用炼油厂自产的高硫石油焦,参数见表1。

3.2 H2产品及副产品规格

氢气并入管网,氢气管网压力为2.1 MPa,具体规格见表2。

表1 石油焦规格

Table 1 Specification of petroleum coke

表2 产品氢气规格

Table 2 Specification of hydrogen product

副产品为变压吸附(PSA)尾气。粗氢气经PSA提纯时副产部分尾气,尾气中富含H2和CO,可并入炼油厂已有燃料气管网,作为燃料气使用。

4 流程及系统配置

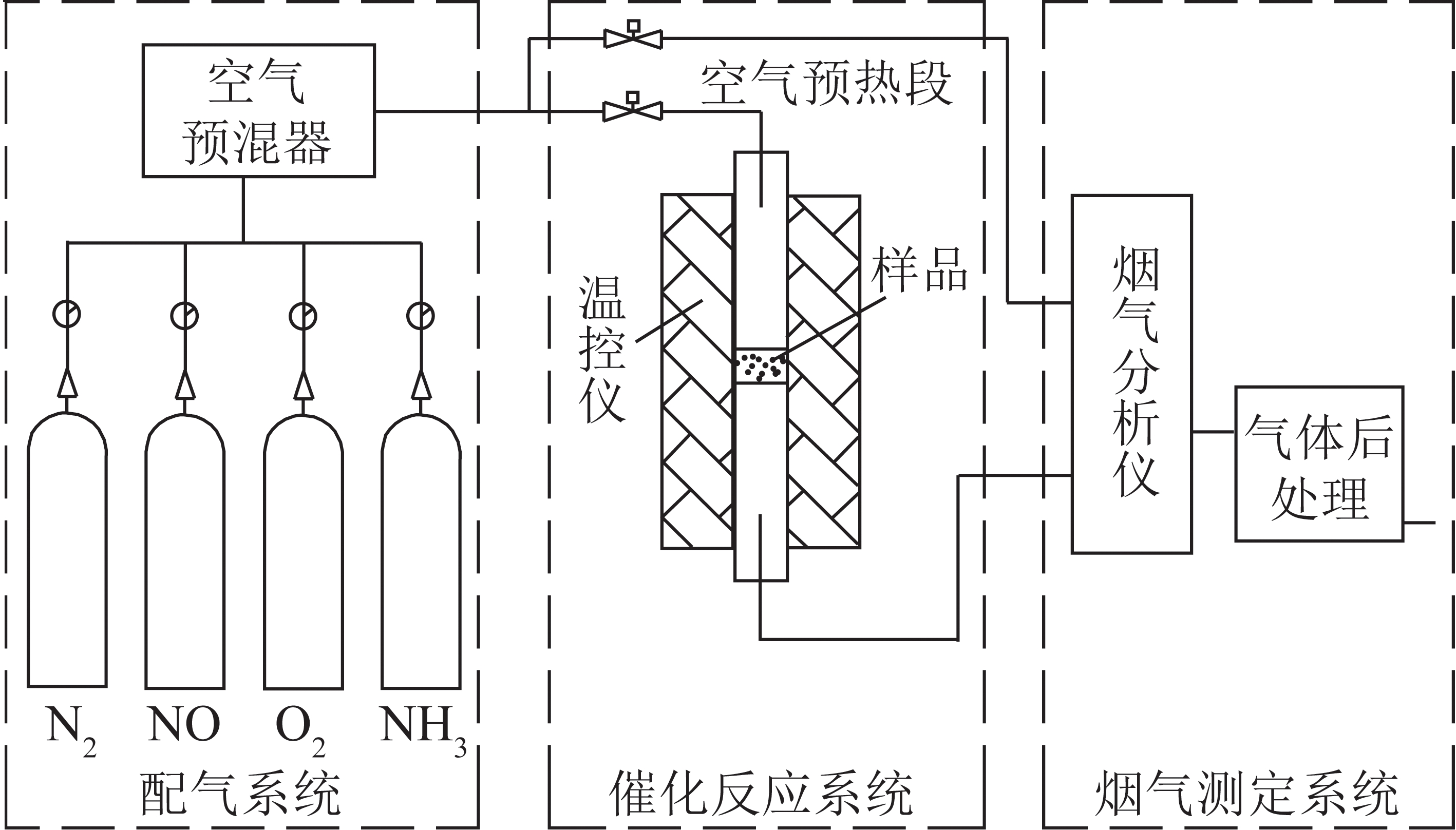

4.1 水煤浆气化流程

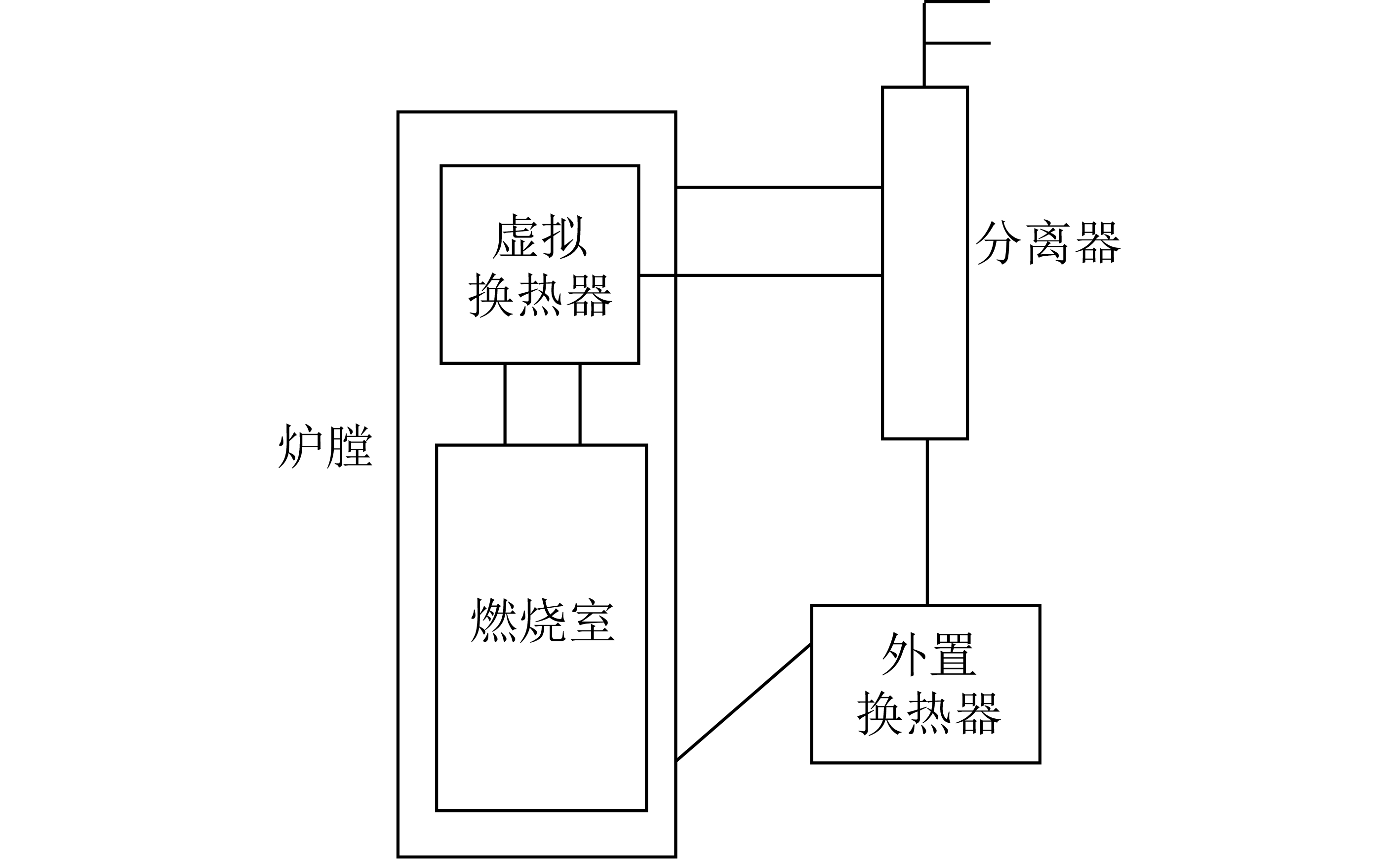

水煤浆气化制氢装置流程如图1所示。

图1 水煤浆气化工艺流程

Fig.1 Process of coal water slurry gasification

4.2 系统配置

2种气化压力下的系统配置[14]见表3。

表3 2种气化压力下的系统配置对比

Table 3 Comparison of system configuration between two sasification pressures

5 综合技术经济指标及投资对比

5.1 建设范围

2种气化压力下的建设范围包括总图运输、储运装置、工艺装置、空分装置、公用工程系统和辅助生产设施等。

5.2 财务评价基础

为便于2种气化压力方案比选,统一评价标准,年操作时间为8 000 h,氢气价格参照中石化文件“石化股分财价[2014]252号”,与原料的关联公式计算,即

H2(纯氢)不含税价=(原料不含税价×

制氢单耗+加工费)×(1+5%)

其中,制氢单耗取值为8.245 kg/kg;加工费取值6 503元/t;5%为限制的利润率。计算得出2种方案的H2售价为1.18元/m3。

财务评价测算价格是在国际市场布伦特原油均价52.41美元/桶(2015年)的情况下测算,两方案价格体系一致。涉及的主要原材料、公用工程、产品及副产品测算价格见表4。

5.3 综合技术经济评价

2种气化压力下主要原料、化学品、公用工程等消耗及主要技术经济指标对比见表5。

5.4 投资对比

2种气化压力下各单元的投资对比见表6。

表4 原材料、产品及副产品价格

Table 4 Price of raw material,product and byproduct

表5 主要消耗及技术经济指标对比

Table 5 Comparison of main consumption and technical economic figures

6 2种气化压力的系统配置分析

气化反应受气化压力影响很小。这是由于气化反应主要为碳元素转化为其他元素的不可逆反应,包括碳与氧气的反应、碳与水蒸气的反应、碳与氢气的反应以及与煤中其他元素的反应等。其他可逆反应在反应前后体积变化不大,因此,6.5 MPa气化和4.0 MPa气化产出的粗合成气组成差别不大。

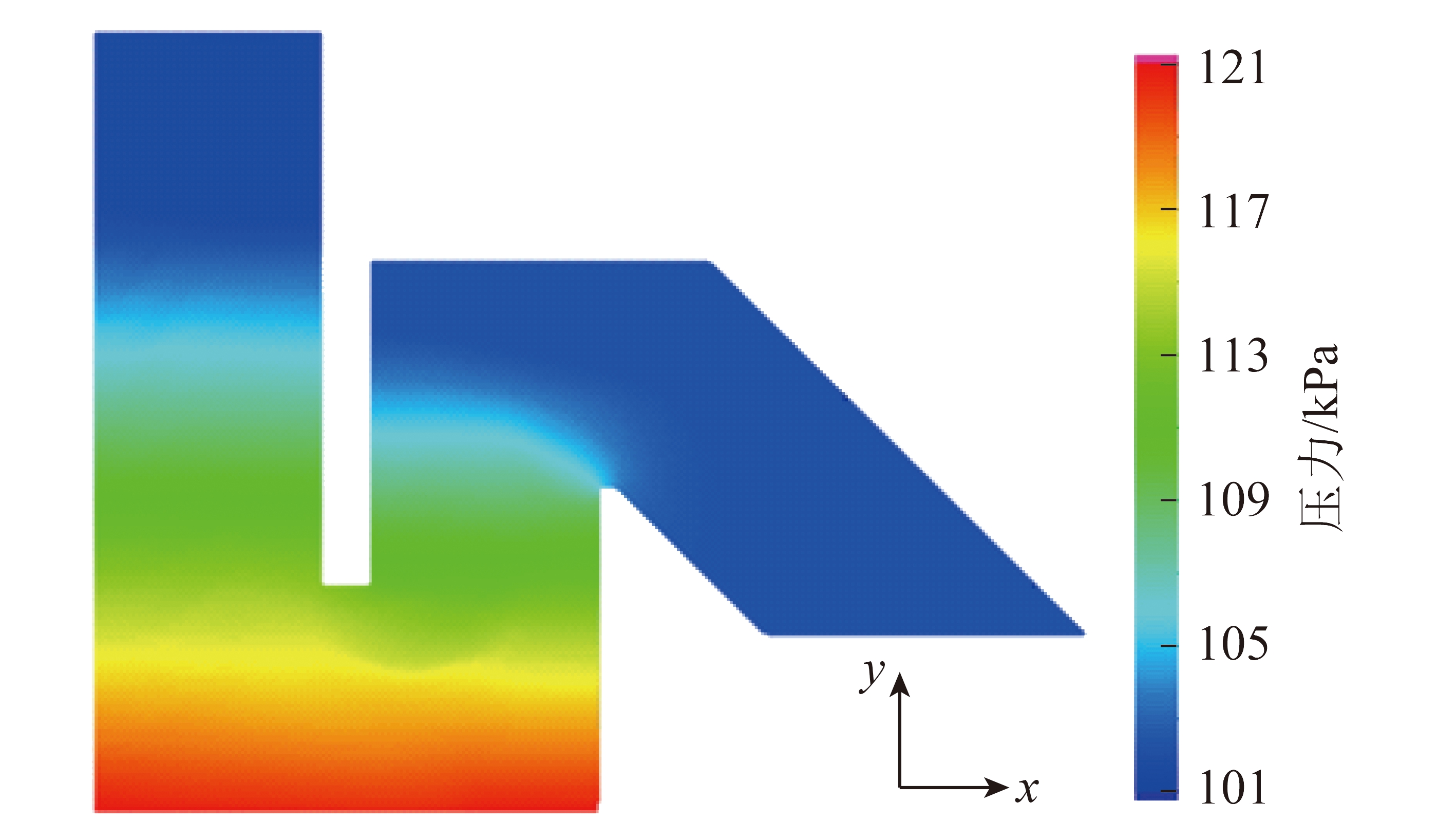

变换单元主反应CO+H2O=H2+CO2,反应前后体积相同,因此反应压力对变换反应影响不大,变换单元的变换深度相近,变换气产品组成接近。进入甲醇洗单元后,不同压力下,甲醇对氢气的吸收能力基本相同,氢气在甲醇洗单元中的溶解损失也十分接近。而甲醇对溶解度大的H2S和CO2等酸性气体的吸收则受压力的影响较大,压力降低甲醇对酸性气体的吸收能力降低,甲醇循环量将增加。

表6 2种气化压力下的投资估算对比

Table 6 Investment estimate comparison between two gasification pressures

6.1 空分装置

6.5与4.0 MPa制氢装置的氧气消耗十分相近,主要原因在于氧气消耗与投煤量、煤质有关。不同气化压力对气化反应的影响很小,原料煤的转化率基本相同,气化合成气组成接近;变换单元的变换深度相近,变换气产品组成接近;进入酸性气体脱除单元的氢气溶解损失也十分接近;为保证进氢气管网的氢气压力相同,6.5 MPa气化压力下的酸性气体脱除单元设置1台膨胀机,粗氢气经膨胀机减压后再进入PSA单元,因此2种气化压力下的PSA单元吸附压力基本相同。综上所述,2种气化压力下,上游气化单元生成合成气组成接近,下游单元的有效气损失接近,因此,在相同的煤质、投煤量下,装置氧气消耗相同,空分装置规模相同。

6.2 气化装置

1)原料研磨及制浆系统。由于原料消耗接近,4.0与6.5 MPa气化压力下的原料研磨及制浆系统规模相同。

2)气化和排渣系统、合成气洗涤及灰水处理系统。不同气化压力下,气化炉的规格和气化系统的配置已形成较为标准化的设计。6.5 MPa气化压力下,采用2开1备的模式,选用3 200 mm,900 ft3(25.48 m3)的气化炉。4.0 MPa气化压力下,若仍采用2开1备的模式,使单系列气化产10万m3/h的有效气,因操作压力降低导致气体体积和流速增大,必须选择燃烧室内径3 800 mm,容积1 800 ft3(50.97 m3)的气化炉才可满足要求,同时下游单元的相关设备、管道和阀门尺寸也要相应增加。结构尺寸的增加除了提高装置投资外,也增加了设备设计和制造难度,另外,3 800 mm,容积1 800 ft3(50.97 m3)的气化炉应用业绩较少,一般不推荐使用。

4.0 MPa气化压力下,选用工业成熟度最高的内径3 200 mm,容积900 ft3(25.48 m3)的气化炉,单系列有效气生产能力约7万m3/h,应采用3开至少1备的配置模式。由于至少多出一个气化系列,因此与6.5 MPa气化相比投资会增加,可靠性降低。气化炉烧嘴喷头使用寿命约为90 d,气化炉渣口砖的使用寿命约为半年,采用3开1备配置模式相比2开1备,装置的备用率低,导致在线率下降。在保证满负荷连续供氢的条件下,对烧嘴喷头、渣口砖周期更换的操作和检修调度安排要求增高、难度增大。

6.3 净化装置

1)耐硫变换。在4.0 MPa气化压力下,进入变换单元的实际气体流量大,在管道、设备尺寸允许的条件下,变换单元最大有效气处理能力约为12.5万m3/h。因此耐硫变换单元的反应器、换热器等高压高温主体设备均应采用2个系列并行操作的配置模式。

2)酸性气体脱除。在4.0 MPa气化压力下,受到单系列处理能力的限制,以吸收塔为代表的高压区设备均需采用2个系列并行操作的配置模式,同时由于低压条件下甲醇对酸性气体的吸收能力有较大程度降低,初步估算甲醇循环量增幅将超过30%,虽然低压下泵设备扬程的降低会节省功耗,但甲醇循环量变大增加的功耗更大。

3)氢气提纯系统(PSA)。PSA单元的吸附能力受压力影响较大,压力越高,氢气产品纯度越高,杂质的吸附能力也越高。但为了统一基准,使氢气产品压力相同,在6.5 MPa方案中设置了氢气膨胀机降低氢气产品压力,同时回收气体内能与系统冷量,因此,2个压力等级的制氢装置PSA单元的吸收压力与配置完全相同。

4)丙烯制冷系统。酸性气体吸收规模相等时,压力越低,酸性气体脱除单元的冷量需求越大。与6.5 MPa气化相比,4.0 MPa气化配套的酸性气体脱除单元冷量消耗增加不低于25%。

5)膨胀机。在6.5 MPa气化压力下,氢气产品的压力约为4.8 MPa,为使进PSA单元的氢气压力与4.0 MPa气化压力下保持一致,在6.5 MPa制氢装置的酸性气体脱除单元内设置粗氢气膨胀机,在充分利用气体内能的同时获得冷量。

根据粗氢气规模折算,在吸收塔出口设置粗氢气膨胀机,粗氢气的温度由-51.6 ℃下降到-93.2 ℃,发电量约为3 572 kW,获得高品质冷量约为3 721 kW。膨胀机投用时,丙烯制冷单元输入冷量从6 054 kW降至2 334 kW,节能效果显著。但考虑到膨胀机故障的工况,为保证连续稳定的供氢,丙烯制冷单元的负荷仍维持原负荷不变。

7 结 论

1)4.0 MPa压力等级下的气化装置和净化装置均出现系列数增加或设备结构尺寸变大的情况,导致投资增加;

2)4.0 MPa压力等级低,装置消耗增加,尤其对于低温甲醇洗单元,冷量消耗将大幅增加;

3)4.0 MPa压力等级下系列数增加,将导致备用率降低,在线率和装置可靠性下降,不利于连续稳定供氢;系列数增加还会提高装置操作及维修的复杂性;

4)6.5 MPa气化压力在投资、消耗、在线率、可靠性、操作及维修的复杂性以及生产成本等方面均优于4.0 MPa气化压力,因此6.5 MPa气化压力应优先考虑。

参考文献(References):

[1] 赵 岩.煤制氢气——当今全加氢型炼油厂的发展方向[J].炼油技术与工程,2012,42(4):11-13.

Zhao Yan.Coal to hydrogen:the development orientation of today's hydroprocessing refinery[J].Petroleum Refinery Engineering,2012,42(4):11-13.

[2] 陈广智.气化压力和炉型的选择[J].化肥设计,2000,38(6):32-33.

Chen Guangzhi.The selection of coal gasification pressure and gasifier model[J].Chemical Fertilizer Design,2000,38(6):32-33.

[3] 于 清.水煤浆气化压力对甲醇生产影响的比较[J].化工设计,2011,21(5):13-17.

Yu Qing.Comparison of effect of the gasification pressure of coal-water slurry on methanol production[J].Chemical Engineering Design,2011,21(5):13-17.

[4] 王庆伟,黄美峰,蒲晓燕.两种不同压力等级的GE水煤浆气化技术对比[J].煤化工,2013(6):34-36.

Wang Qingwei,Huang Meifeng,Pu Xiaoyan.Comparison between two GE coal water slurry gasification technologies of different pressure levels[J].Coal Chemical Industry,2013(6):34-36.

[5] 贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2003:329-655.

[6] 任照彬,宋甜甜,路文学.粉煤与水煤浆加压气化技术的技术评价[J].四川化工,2004,7(2):17-20.

[7] 闵 剑.煤制氢在炼厂中应用的技术经济分析[J].当代石油化工,2010(9):27-29,39.

Min Jian.The technical and economical analysis of coal-to-hydrogen's application in refinery[J].Petroleum & Petrochemical Today,2010(9):27-29,39.

[8] 王洪记.德士古水煤浆气化技术及应用前景[J].化工时刊,1996,10(12):12-15.

Wang Hongji.Texaco gasification of coal slurry process and its prospects of application in China[J].Chemical Industry Times,1996,10(12):12-15.

[9] 张素琳.水煤浆气化技术的特点及应用[J].山西化工,2003,23(1):53-55.

Zhang Sulin.Application and technical characteristics of the coal-water slurry gasification[J].Shanxi Chemical Industry,2003,23(1):53-55.

[10] 瞿国华,王辅臣.高硫石油焦气化制氢工艺在炼油工业中的发展前景[J].当代石油化工,2010(10):1-6,18.

Qu Guohua,Wang Fuchen.The development prospect of high sulfur petroleum coke gasification hydrogen production technology in oil refinery industry[J].Petroleum & Petrochemical Today,2010(10):1-6,18.

[11] 刘银东,高 飞,张艳梅,等.石油焦的生产及石油焦制氢工艺状况[J].石油技术与应用,2012,30(1):93-98.

Liu Yindong,Gao Fei,Zhang Yanmei,et al.Production of petroleum coke and hydrogen manufacture process from it[J].Petrochemical Technology & Application,2012,30(1):93-98.

[12] 盖希坤,毛建卫,杨瑞芹,等.石油焦气化反应的研究进展[J].浙江科技学院学报,2013,25(6):435-440.

Gai Xikun,Mao Jianwei,Yang Ruiqin,et al.Research progress of petroleum coke gasification reaction[J].Journal of Zhejiang University of Science and Technology,2013,25(6):435-440.

[13] 赵锦波.高硫石油焦气化研究进展和技术经济分析[J].大氮肥,2014,37(4):217-223.

Zhao Jinbo.Reserch on progress of high sulphur petroleum coke gasification and technical and economical analysis[J].Large Scale Nitrogenous Fertilizer Industry,2014,37(4):217-223.

[14] 毕东煌.对水煤浆气化装置配置的看法[J].化肥设计,1997,35(1):18-20.

Bi Donghuang.Views on arrangement of water-coal slurry gasification facilities[J].Chemical Fertilizer Design,1997,35(1):18-20.

Pressure selection of coal to hydrogen by coal water slurry gasification technology

Abstract:In order to determine the most appropriate pressure for hydrogen production plant from coal water slurry,taking petroleum coke as raw material,adopting single nozzle coal water slurry gasification technology,under the hydrogen production scale of 2×105 m3/h,the equipment arrangement,technical economic index,consumption,investment between 4.0 MPa and 6.5 MPa were compared.The results showed that under 4.0 MPa,the series were increased,equipment structure and size got bigger in gasification and purification plant,which led to an increase in investment.The increase in series also led to a decrease in reserve ratio.Online rate and device reliability were decreased,which was not good for continuous supplying hydrogen.The pressure level of 4.0 MPa increased the consumption of rectisol unit and refrigerant load.Therefore,under the hydrogen production capacity of 2×105 m3/h,the investment,consumption,covering areas,online rate,reliability,complexity of operation and maintenance,manufacturing cost and so on under 6.5 MPa were all better than 4.0 MPa.It should give priority to 6.5 MPa when considering the selection of coal-water slurry gasification pressure.

Key words:coal water slurry gasification;petroleum coke;vapourized pressure;equipment arrangement

中图分类号:TQ116.2

文献标志码:A

文章编号:1006-6772(2016)05-0089-06

收稿日期:2016-07-01;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2016.05.017

引用格式:刘 文,尹晓晖,李克海.水煤浆气化制氢的气化压力选择[J].洁净煤技术,2016,22(5):89-94.

LIU Wen,YIN Xiaohui,LI Kehai.Pressure selection of coal to hydrogen by coal water slurry gasification technology[J].Clean Coal Technology,2016,22(5):89-94.