神华煤直接液化工艺中硫元素的回收利用

摘 要:神华煤直接液化原料煤中的硫元素和催化剂助剂中的硫元素在煤直接液化过程中大部分转化为H2S气体,并分散于中压气、干气、液化气和酸性水中。为满足产品质量和工艺技术指标要求,并回收循环利用硫元素,鄂尔多斯煤直接液化项目采用气体脱硫工艺回收中压气、干气、液化气中H2S气体,装置运行稳定,回收率分别为97.28%、99.92%和99.99%;采用污水汽提工艺分离收集酸性水中H2S气体,回收率达99.6%;脱硫回收和汽提收集到的含H2S酸性气混合后采用Claus硫磺回收工艺将H2S转化成硫磺,平均每年回收硫磺14 683.5 t,硫磺产品作为催化剂助剂供煤液化反应和加氢稳定反应注硫使用,从而实现硫元素循环利用,减少了环境污染。

关键词:煤直接液化;硫元素;污水汽提;气体脱硫;硫磺回收

0 引 言

近年来我国大气质量逐年下降,主要大气污染物排放量居世界首位,区域性、复杂型大气污染严重。大量研究证明SO2、NOx和可吸入颗粒物是雾霾的主要组成,煤炭燃烧的烟气、工业废气和汽车尾气等排放的大量SO2和NOx,与水泥、建筑等行业产生的扬尘结合雾气形成了雾霾[1]。为降低SO2排放,减少大气污染,环保部和质量监督检验检疫总局先后2次发布污染物排放标准,严格限制燃煤锅炉和炼油工业SO2排放。2011年7月29日发布GB 13223—2011《火电厂大气污染物排放标准》,要求自2014年7月1日起现有燃煤锅炉烟气SO2排放限值为200 mg/m3,新建锅炉烟气SO2排放限值为100 mg/m3,重点地区的锅炉烟气SO2特别排放限值为50 mg/m3。2015年4月16日发布GB 31570—2015《石油炼制工业污染物排放标准》,要求新建企业自2015年7月1日起,现有企业自2017年7月1日起,一般地区工艺加热炉SO2排放限值为100 mg/m3,酸性气回收装置SO2排放限值为400 mg/m3;大气环境容量小,生态环境脆弱,容易发生严重大气污染的地区工艺加热炉SO2排放限值为50 mg/m3,酸性气回收装置SO2排放限值为100 mg/m3。面对日益严格的环保要求,神华鄂尔多斯煤直接液化项目利用自身工艺多次加氢的特点,生产出清洁高效的油品,产品具有低硫(约1×10-6)、低氮(约1×10-6)、低芳烃(2%以下)、低凝点(-70 ℃)、高热值和高热容等特点,从汽车尾气排放端减少了SO2等污染物的排放。同时项目投入了大量资金和人力开展污染物回收利用的研究,并总结生产运行经验,有针对性地实施了技术改造。如何加强煤直接液化污染物回收和循环利用,减少污染物排放,成为煤直接液化工艺当前及未来的重要研究领域。

1 煤直接液化过程硫元素的转化

神华煤直接液化工艺中硫元素主要来源于原料煤中的硫元素和催化剂助剂中的硫元素,两项合计占总硫的98%左右。原料煤中的硫分为无机硫和有机硫两类,无机硫主要以黄铁矿硫、硫酸盐硫形态存在,有机硫主要以硫醇、硫醚、噻吩、苯并噻吩、二苯并噻吩等形态存在。催化剂助剂为液硫和二硫化碳。

煤直接液化过程中液化原料煤中的硫元素和催化剂助剂中的硫元素经过煤液化反应、加氢稳定反应、加氢改质反应三级加氢,大量转变为H2S,这些H2S分散到3股物料中,一部分进入加氢反应后的中压分离气和干气,另一部分进入水相中形成含硫酸性水,剩余部分与硫醇等有机硫溶解在液化气中[2]。

气化原煤中的硫元素经过煤气化反应、变换反应后转变为H2S和少量的COS,再经低温甲醇洗浓缩H2S,产生的H2S酸性气送往硫磺回收[3-4]。

2 含硫污水中H2S的收集

2.1 含硫污水来源与污染物含量

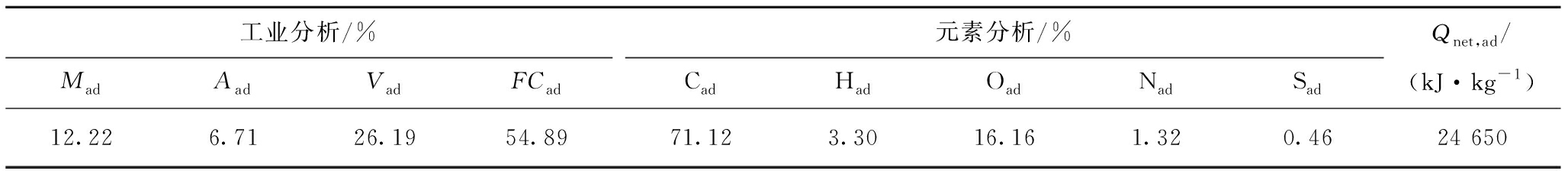

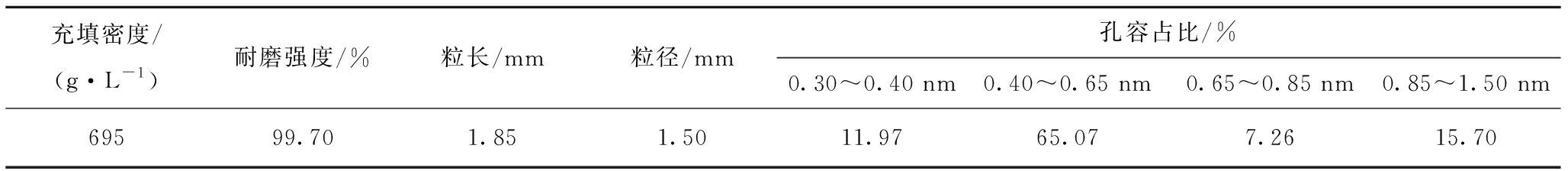

神华鄂尔多斯煤直接液化项目煤液化、加氢稳定、加氢改质、硫磺回收等装置运行中产生的含硫酸性水,均含有H2S和NH3。项目采用污水汽提工艺对酸性水中的H2S进行汽提收集,酸性水中污染物含量见表1。

表1 含硫污水污染物含量

Table 1 Contamination content of sulphur-bearing sewage kg/h

根据各装置产生的含硫污水量及表1中污染物含量计算,煤液化装置含硫污水H2S含量1.92%,加氢稳定装置含硫污水H2S含量1.38%,加氢改质装置含硫污水H2S含量1.27%,硫磺回收装置含硫污水H2S含量0.02%。

2.2 含硫污水汽提收集H2S原理

煤直接液化产生的含硫污水是H2S-NH3-H2O三元水溶液,NH3和H2S在水中处于化学、电离、相平衡状态:

水解反应和解析都是吸热反应,当温度升高,平衡向右移动;随着H2S和NH3不断被分离出去,气相分压降低,平衡进一步向右移动。利用H2S和NH3在水中的溶解度和挥发度不同,在加热和汽提作用下除去含硫污水中的H2S和NH3[5]。

2.3 污水汽提收集H2S流程

脱H2S塔在一定压力下操作,有利于NH3溶解于水,对H2S的影响较小,因此为得到高浓度的H2S酸性气体,在脱H2S塔中、上部建立较高压力和低温条件,进行以吸收—精馏为主的过程,使塔内上升气流中的NH3被洗涤进入液相后,以NH4HS、(NH4)2S形式被“固定”下来。在塔的下段则为解析被“固定”的铵盐,并将解析出来的H2S和NH3汽提分离,最终在脱H2S塔底得到脱H2S中间污水。

2.4 污水汽提收集H2S效果分析

神华鄂尔多斯煤直接液化项目在原设计基础上,结合实际运行经验,通过添加破乳剂、提高操作压力和操作温度、实施含硫污水管线升级改造、汽提塔塔盘改造、塔底重沸器材质升级改造、增加注碱系统等措施,改进了汽提工艺,提高了H2S回收率。目前装置运行稳定,各项指标达到工艺要求,以下为污水汽提回收H2S效果分析,数据取自DCS(集散控制系统)数据和现场化验,结果见表2。

表2 污水汽提效果

Table 2 Effect of sewage stripping process

装置满负荷运行时污水进料流量为102.39 t/h,硫化物含量为0.96%,硫化物含量0.98 t/h;经污水汽提工艺处理后污水流量为81.60 t/h,硫化物含量为0.004 9%,硫化物含量0.004 t/h;通过汽提工艺分离出含H2S酸性气体总流量2.58 t/h,酸性气中H2S含量37.82%;经计算污水中回收H2S气体含量0.976 t/h,回收率为99.6%。

3 含硫气体中H2S收集

含硫气体主要来自煤液化生产中心部分装置的中压气和轻烃回收装置的干气。神华煤直接液化工艺采用气体脱硫工艺回收中压气和干气中的H2S气体,确保中压气和干气达到工艺技术指标要求。

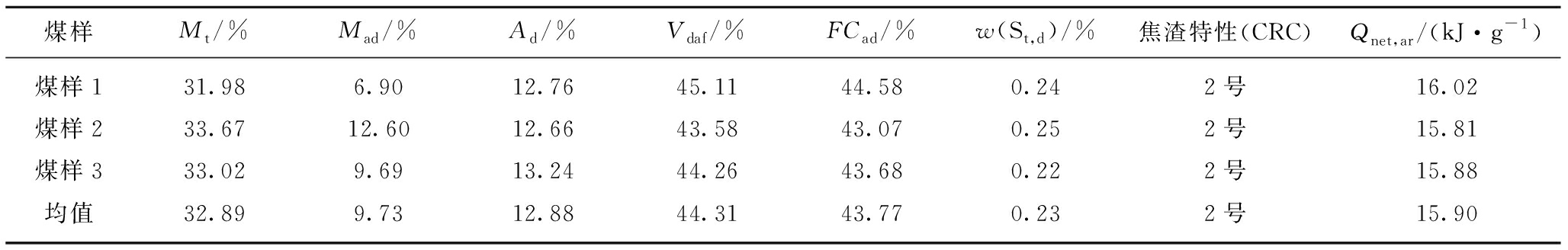

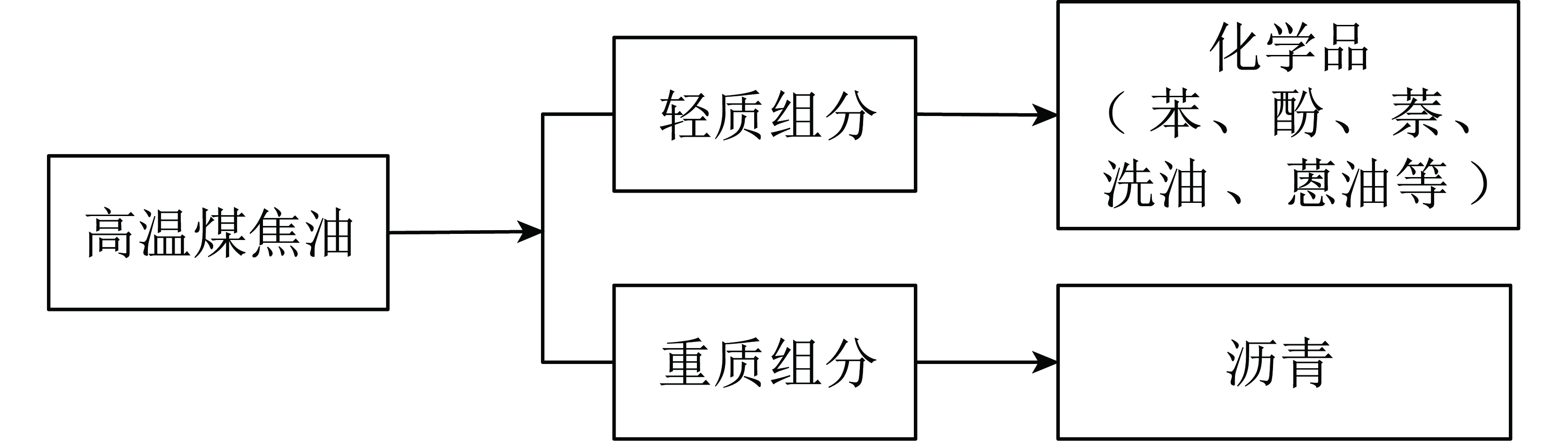

3.1 含硫气体硫含量

煤液化低分气、煤液化膜分离三级氢、加氢稳定低分气、加氢改质低分气进入气体脱硫工艺装置后混合为中压气,中压气组分主要为H2和CH4,H2S体积分数为0.18%;轻烃回收装置干气组分主要为H2、CH4及C2组分,H2S体积分数为0.41%。脱硫装置原料气组成实测数据见表3。

3.2 H2S收集工艺原理

含硫气体采用醇胺法脱硫,即用弱碱性水溶液贫液为吸收剂,在吸收塔内吸收原料气体中H2S,吸收了H2S的水溶液在再生塔内加热进行溶液再生,再生后的贫液循环使用[6]。反应如下:

式中,R为醇基。

表3 脱硫装置原料气组成

Table 3 Composition of feed gas in desulfurizer %

3.3 工艺流程

中压气进入中压气脱硫塔的下部。贫胺液从塔上部进入,与中压气在塔内逆流接触,气体中的H2S及部分CO2被胺液吸收并自塔底流出,净化中压气送往PSA变压吸附系统回收H2。

干气分液后进入干气脱硫塔下部,贫胺液从塔上部进入,与干气在塔内逆流接触。气体中的H2S及部分CO2被胺液吸收并自塔底流出,净化干气送至燃料气系统作为工艺加热炉燃料。

3.4 含硫气体回收H2S效果分析

神华鄂尔多斯煤直接液化项目采用醇胺法脱硫工艺,运行初期系统干气来料量约为50 000 m3/h,超设计负荷30%左右(按装置110%最大操作弹性计算,超最大能力18%),过大的气相负荷导致塔在进料量波动或胺液质量发生变化时频繁出现发泡液泛情况,严重影响净化干气产品质量。同时造成胺液损失量较大,装置的能耗增加,脱硫塔脱硫效率降低,影响全厂管网、制氢装置等主工艺装置的安全稳定运行。

针对上述问题,鄂尔多斯煤制油公司对干气脱硫系统进行扩能改造,在原有支撑圈、降液板、受液盘等固定件不变的前提下,更换原有塔盘,改造机泵,并对贫胺液管线和富胺液管线进行了扩径。

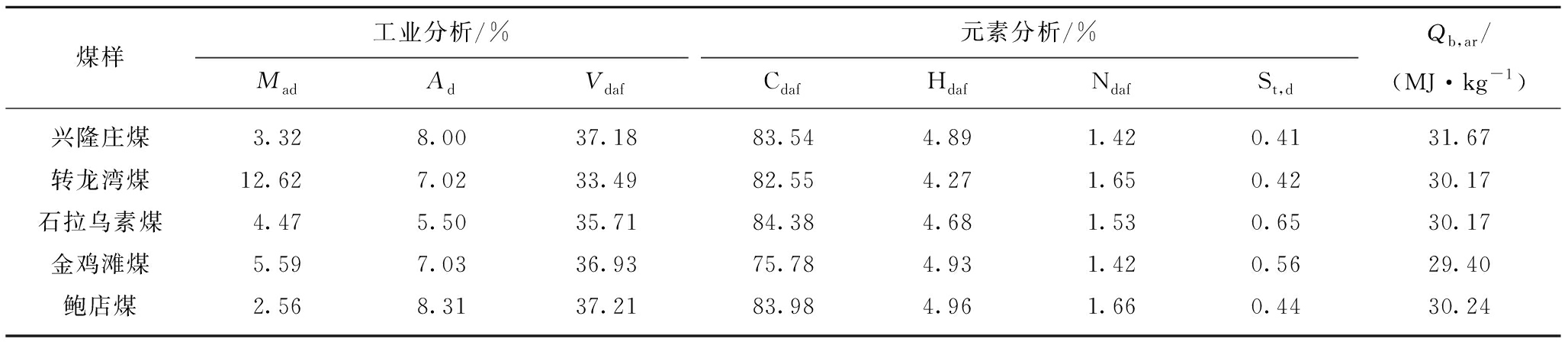

改造后装置运行稳定,正常工况下满足回收中压气和干气中H2S的生产要求,且保持高回收率。以下为含硫气体回收H2S效果分析,数据取自DCS(分散控制系统)数据和现场化验。净化后的中压气和干气组成见表4。

对比表3和表4,经醇胺法脱硫原料中压气中H2S体积分数由0.18%下降到0.004 9%,脱硫率达97.28%;干气中H2S体积分数由0.41%下降到0.000 31%,脱硫率达99.92%。

表4 净化中压气和干气组成

Table 4 Composition of purified middle-pressure gas and dry gas %

装置满负荷运行时,原料中压气和干气中的H2S经脱硫塔吸收转移到酸性气中,H2S酸性气体总流量3.26 t/h,酸性气中H2S体积分数25.31%;经计算酸性气中回收H2S气体0.825 t/h。

4 液化气中硫收集

4.1 液化气硫含量

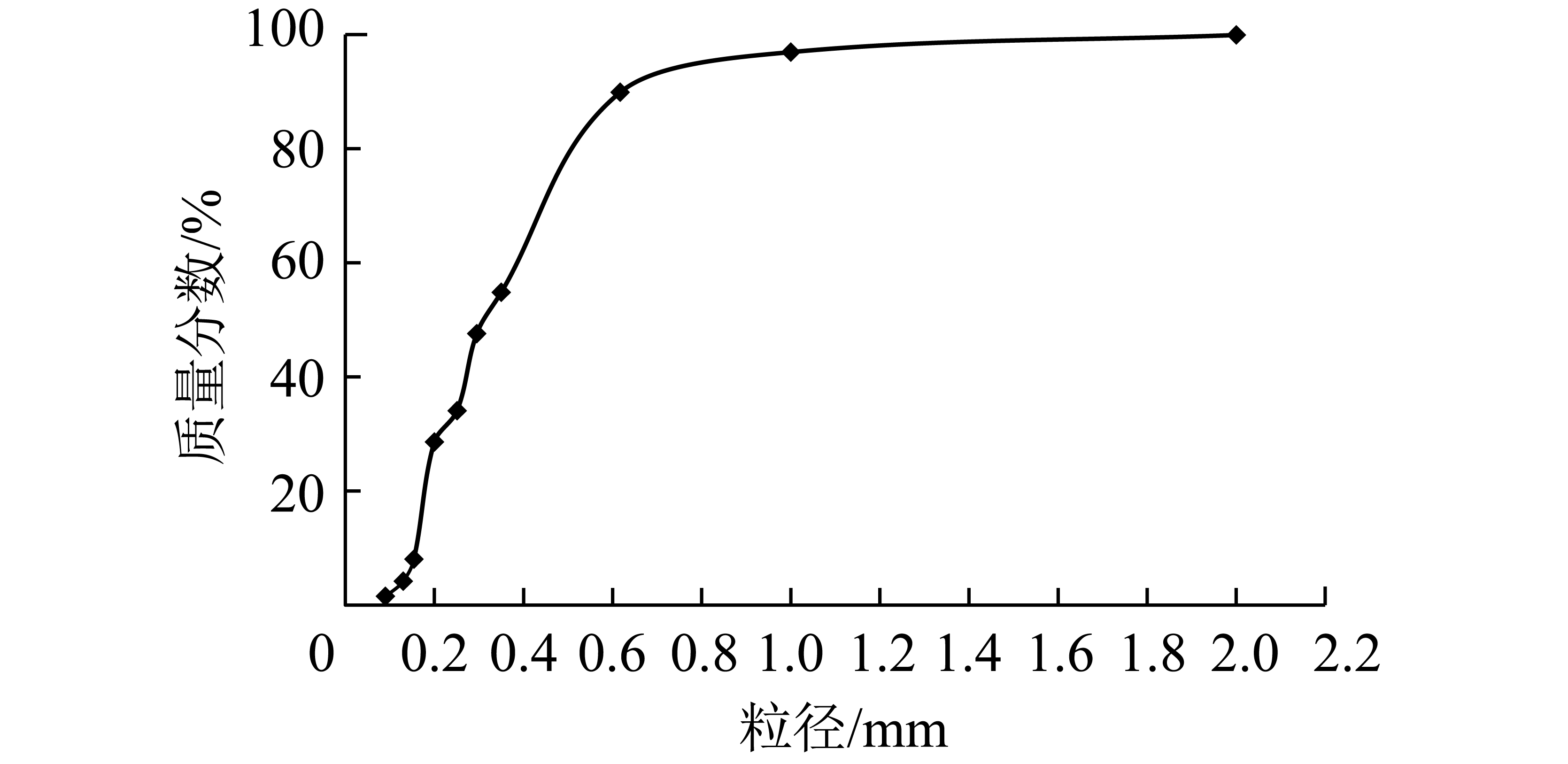

神华煤直接液化工艺中轻烃回收装置生产的液化气含有H2S、硫醇、羟基硫等有机硫,有毒性、腐蚀性和恶臭,不能直接满足液化气产品质量标准。因此,项目采用了脱硫工艺和脱硫醇工艺对液化气中含有的H2S、硫醇、羟基硫等进行了脱除并收集[7]。液化气组分主要为C3和C4组分,C3组分体积分数为63.77%,C4组分体积分数为31.30%,硫含量为0.5%。

4.2 液化气中硫收集原理

液化气脱除H2S同样采用醇胺法脱硫。

脱硫醇工艺原理:用NaOH水溶液加磺化钛氰钴做贫液吸收剂,在纤维膜反应器内碱液在催化剂作用下与原料气体中H2S和硫醇反应,脱除液化气中的微量H2S及大部分硫醇[8-9]。

在纤维膜反应器中发生的微量H2S脱除反应:

液化气中的硫醇碱抽提反应:

硫醇钠的氧化和碱液的再生反应:

4NaRS+O2+2H2O![]() 2RSSR+4NaOH

2RSSR+4NaOH![]() (6)

(6)

4.3 工艺流程

液化气送至脱硫塔下部,贫胺液冷却后从塔上部进入,液化气和贫胺液在塔内逆流接触,液化气中的H2S被胺液吸收并从塔底流出。脱H2S后的液化气进入脱硫醇装置,除去杂质后进入脱硫反应器顶部,与循环碱液在反应器中完成H2S、硫醇的脱除反应,反应后的液化气和碱液进行沉降分离,分离出的液化气去水洗部分进行水洗,底部碱液进行再生。

4.4 液化气脱硫效果分析

神华鄂尔多斯煤直接液化项目液化气脱硫和脱硫醇装置运行稳定,正常工况下满足液化气产品质量要求,且保持高脱除率。根据DCS采集数据和现场分析化验数据计算,液化气经脱H2S和硫醇后H2S含量由0.5%下降到0.000 11%,脱硫率达99.99%以上,完全达到产品质量要求。

5 硫磺回收利用

经污水汽提后的酸性气、气体脱硫产生的酸性气与煤气化低温甲醇洗后浓缩的H2S酸性气混合后进入硫磺回收工艺阶段,该过程为煤直接液化含硫废水、废气处理、回收硫磺最后环节。

5.1 反应原理

硫磺回收采用Claus部分燃烧法工艺,即将全部酸性气引入制硫燃烧炉,在炉中按制硫所需O2量控制配风比,使H2S在炉中约50%发生高温反应生成气态硫磺。未反应的H2S和SO2再经过转化器,在催化剂的作用下,进一步制硫[10]。尾气处理部分采用加氢还原—吸收工艺SSR,在LS-951催化剂的作用下进行加氢、水解反应,使尾气中的SO2、S2、COS、CS2还原、水解为H2S[11-12]。

在燃烧炉内反应:

在一、二级转化器内反应:

在加氢反应器内反应:

5.2 主要工艺流程

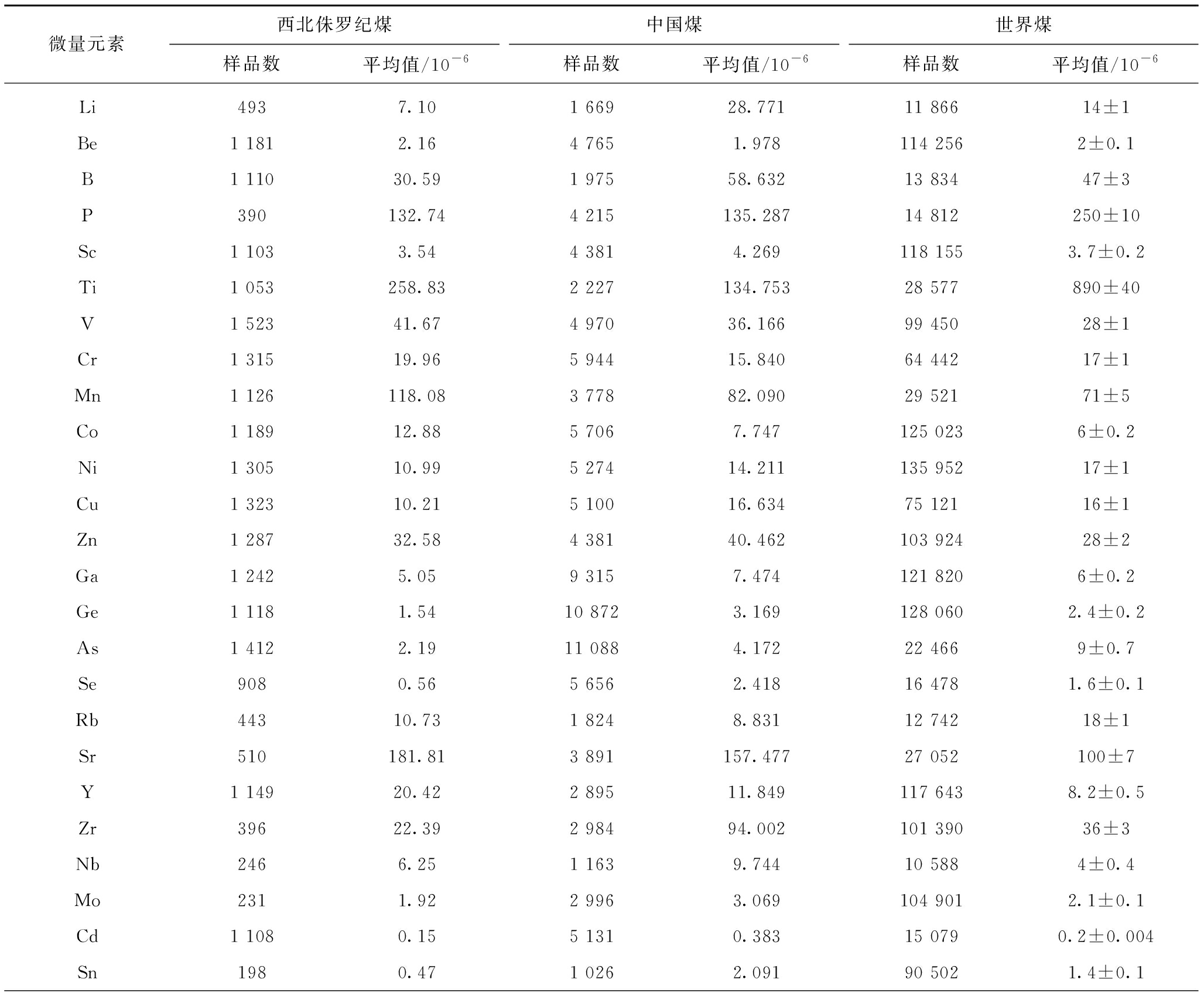

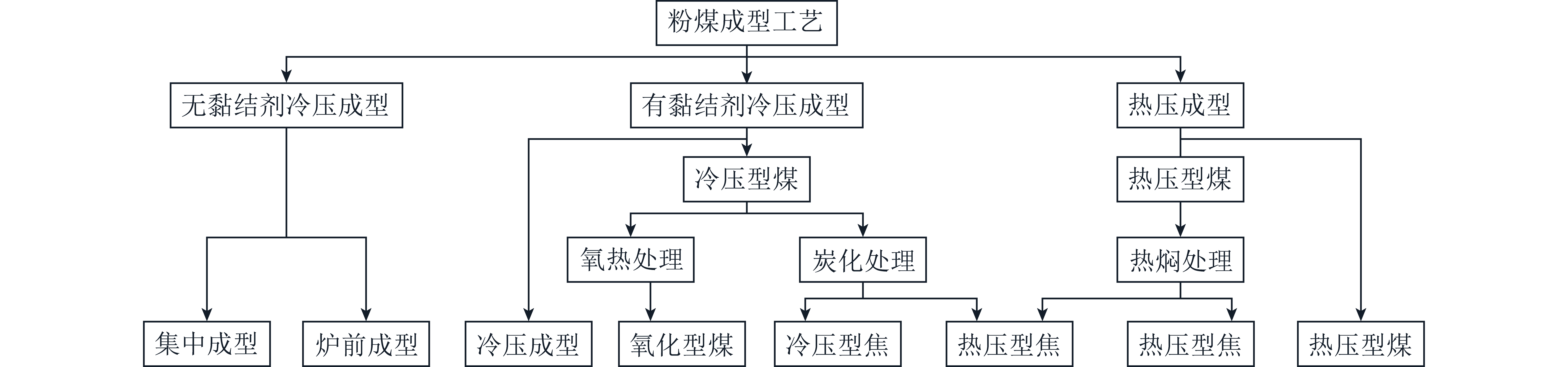

硫磺回收处理的酸性气及产品去向如图1所示。

图1 硫磺回收物料流程

Fig.1 Process of sulphur recycle materials

含H2S酸性气进入制硫燃烧炉,在制硫燃烧炉内含量约50%进行高温克劳斯反应,并转化为硫,余下的H2S中有1/3转化为SO2。制硫燃烧炉排出的高温过程气冷凝分离液体硫磺与过程气,液体硫磺进入硫封罐,过程气依次通过一级转化器和二级转化器,在催化剂的作用下,H2S和SO2转化为硫磺。反应后液体硫磺进入硫封罐,脱气后的液硫送至煤液化装置作为催化剂助剂,顶部出来的制硫尾气与H2混合后发生加氢反应转化为H2S返回脱硫装置。

5.3 硫磺回收效果分析

神华鄂尔多斯煤直接液化项目硫磺回收装置运行初期出现了一些问题。例如:① 尾气加热器结垢换热效果较差,影响加氢反应器反应效果;② 蒸汽过热器换热面积不足,尾气焚烧炉产生的高温烟气无法将制硫余热锅炉产生的3.5 MPa饱和蒸汽过热至蒸汽管网要求的指标;③ 进入急冷塔系统气相负荷约为10 973 m3/h,高于原设计值,导致急冷水冷却器换热面积不能满足要求,影响吸收塔吸收效果。

针对上述问题,鄂尔多斯煤制油公司根据运行经验对尾气加热器、蒸汽过热器、急冷水冷却器进行了技术改造。

改造后装置实现稳定运行,加工能力满足煤液化装置高负荷运转。根据DCS采集数据和现场分析化验数据计算,混合后酸性气进料流量为8 285 kg/h,H2S体积分数为26.25%;混合气中除了含有H2S外,也含有少量的CS2、COS和硫醇。

酸性气中H2S经硫磺回收装置处理后生产出液体硫磺产品,硫磺流量为1 974 kg/h,纯度为99.2%。合格产品经管道运输至煤液化装置,供煤液化装置和加氢稳定装置注硫使用。硫磺产品的用途是催化剂助剂,设计指标和控制指标≥99%;产量为14 683.5 t/a。

硫磺回收装置H2S转化率为98.38%,平均回收硫磺14 683.5 t/a,根据全厂硫平衡测算,煤中硫和催化剂助剂加入的硫元素,经过收集、回收,最终以硫磺形态回收的硫元素占总硫的38.43%,回收硫磺供煤液化装置和加氢稳定装置注硫,实现循环利用。

6 结 语

神华鄂尔多斯煤直接液化项目采用气体脱硫、污水汽提等工艺技术分离收集中压气、干气、液化气、含硫污水中H2S气体及少量的硫醇等有机硫,经过在运行初期对操作条件的不断摸索,并针对运行中出现的问题,通过实施有效的技术改造措施,工艺装置实现了稳定运行,且有较高的回收率,达到产品质量和工艺技术指标要求。回收的含H2S酸性气采用Claus硫磺回收工艺将H2S转化成硫磺,H2S转化率为98.38%,平均每年回收硫磺14 683.5 t,回收硫磺全部作为催化剂助剂循环利用,减少环境污染。

参考文献(References):

[1] 刘 强,李 平.大范围严重雾霾现象的成因分析与对策建议[J].中国社会科学院研究生院学报,2014(5):63-68.

Liu Qiang,Li Ping.An analysis on the causes of large-scale smog in china and policy recommendation[J].Journal of Graduate School of Chinese Academy of Social Sciences,2014(5):63-68.

[2] 吴秀章,石玉林,马 辉.煤炭直接液化油品加氢稳定和加氢改质的试验研究[J].石油炼制与化工,2009,40(5):1-5.

Wu Xiuzhang,Shi Yunlin,Ma Hui.Study on the hydrogenation and hydro-upgrading of oil product from direct coal liquefaction process[J].Petroluem Processing and Petrochemicals,2009,40(5):1-5.

[3] 许仁春.Shell煤粉气化高水气比CO耐硫变换工艺流程优化[J].中氮肥,2011(5):1-4.

Xu Renchun.Optimization of high water/gas ratio CO shift process flow[J].M-Sized Nitrogenous Fertilizer Progress,2011(5):1-4.

[4] 刘 庆.NHD和低温甲醇洗酸性气脱除工艺的比较和选择[J].煤化工,2008,36(2):40-43.

Liu Qing.Comparision and selection of two acid gas removal processes[J].Coal Chemical Industry,2008,36(2):40-43.

[5] 王建立.煤制油酸性水汽提脱氨塔技术改造[J].科技创新导报,2012(34):94-95.

[6] 陈丁鹤,杨桂荣.干气脱硫的参数控制[J].当代化工,2009,38(6):603-605.

Chen Dinghe,Yang Guirong.Parameter control for dry gas desulfurization[J].Contemporary Chemical Industry,2009,38(6):603-605.

[7] 王运波,柏海燕,于洋飞.液化石油气中硫化物浓度的表征及单位换算[J].石油与天然气化工,2016,45(2):83-86.

Wang Yunbo,Bai Haiyan,Yu Yangfei.Characterization and unit conversion of sulfides concentration in LPG[J].Chemical Engineering of Oil & Gas,2016,45(2):83-86.

[8] 莫娅南,王 伯.液化气脱硫技术及其工业应用[J].炼油与化工,2011,22(5):15-17.

Mo Ya'nan,Wang Bo.LPG desulfurization technology and its industrial application[J].Refining and Chemical Industry,2011,22(5):15-17.

[9] 柯 明,许赛威,李成翠,等.液化石油气脱硫醇技术进展[J].石油炼制与化工,2008,39(3):22-27.

Ke Ming,Xu Saiwei,Li Chengcui,et al.Progress in LPG sweetening process[J].Petroluem Processing and Petrochemicals,2008,39(3):22-27.

[10] 陈赓良.克劳斯法硫磺回收工艺技术发展评述[J].天然气与石油,2013,31(4):23-28.

Chen Gengliang.Review on development of claus process used for sulfur recovery[J].Natural Gas and Oil,2013,31(4):23-28.

[11] 殷树青,徐兴忠.硫磺回收及尾气加氢催化剂研究进展[J].石油炼制与化工,2012,43(8):98-104.

Yin Shuqing,Xu Xingzhong.Research headway of sulfur recovery and tail gas hydrogenation catalysts[J].Petroluem Processing and Petrochemicals,2012,43(8):98-104.

[12] 张 黎,肖鸿亮,陈赓良.SSR硫磺回收尾气处理工艺及其应用[J].石油与天然气化工,2014,43(5):478-482.

Zhang Li,Xiao Hongliang,Chen Gengliang.Process and application of tail gas treatment for SSR sulfur recovery[J].Chemical Engineering of Oil & Gas,2014,43(5):478-482.

Recycle of sulfur element in Shenhua direct coal liquefaction technology

Abstract:Sulfur in coal feedstock and catalyst additives most converted to H2S and went into middle-pressure process gas,dry gas,LPG,and acid water during Shenhua coal direct liquefaction process.In order to meet the requirements of products quality and process condition,the gas desulfurization process was employed by Erdos direct coal liquefaction demonstration plant to recycle sulfur element in gas component.The sulfur recovery rates of middle-pressure process gas,dry gas,LPG reached 97.28%,99.92% and 99.99% respectively.The stripping process was used to removed H2S from acid water and the recovery rate was up to 99.6%.The H2S from stripping process and desulfurization process was mixed first,then the H2S was converted to sulfur by Claus sulfur recycle process and the average recycling quantity was 14 683.5 t/a.Sulfur product was used as catalyst addictives of coal liquefaction reaction and injected sulfur of hydrogenation reaction to realize sulfur element recycle and reduce the pollution of the environment.

Key words:direct coal liquefaction;sulfur element;stripping process;sulfur removal from gas;sulfur recycle

中图分类号:TQ529.1

文献标志码:A

文章编号:1006-6772(2016)05-0095-05

收稿日期:2016-05-16;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2016.05.018

基金项目:神华集团科研资助项目(SHJT-13-30)

引用格式:吴 琼,高宇龙,刘柯澜.神华煤直接液化工艺中硫元素的回收利用[J].洁净煤技术,2016,22(5):95-99,52.

WU Qiong,GAO Yulong,LIU Kelan.Recycle of sulfur element in Shenhua direct coal liquefaction technology[J].Clean Coal Technology,2016,22(5):95-99,52.