专家述评

以煤热解为龙头的煤分质利用技术:回顾与展望

0 引 言

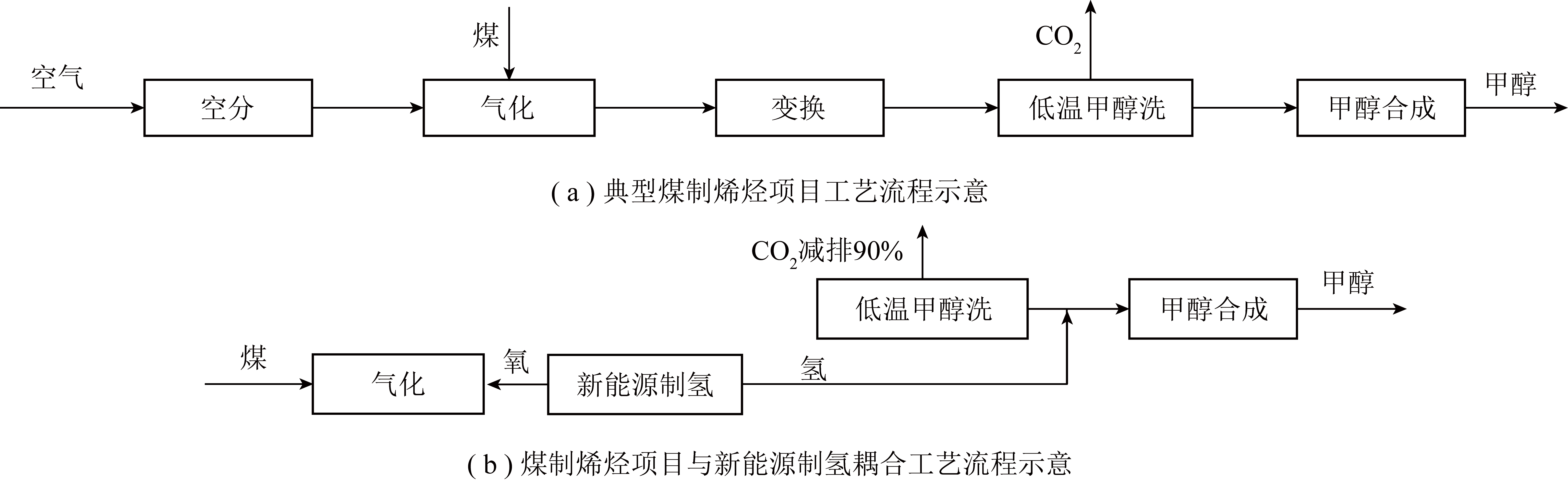

过去10 a,煤炭在我国一次能源消费中的比例有所下降,但富煤、缺油、少气的资源禀赋决定了煤炭仍将是我国的主体消费能源[1]。然而在碳达峰与碳中和目标的指引下,煤炭作为化石燃料的消费比例必将持续走低[2]。习近平总书记在视察榆林时曾提出“要提高煤炭作为化工原料的综合利用效能,促进煤化工产业高端化、多元化、低碳化发展,把加强科技创新作为最紧迫任务,加快关键核心技术攻关,积极发展煤基特种燃料、煤基生物可降解材料等”。因此,大力发展煤作为化工原料的转化利用技术是煤化工产业的必由之路。

依据低变质煤(褐煤、长焰煤、不黏煤和弱黏煤)高挥发分、高氢氧含量、高格金焦油产率、易燃易碎、直接燃烧或长距离运输经济性差等特点[3],先利用中低温热解技术将其转化为气(煤气)、液(煤焦油)、固(半焦)后,再进一步转化为氢气、特种燃料、化学品等高附加值产品,可实现低变质煤转化利用全过程总能量转化效率和碳氢氧利用率高、水耗及污染排放少以及产品附加值高,该过程被称为以煤热解为龙头的低变质煤分质清洁高效转化多联产技术,简称以煤热解为龙头的煤分质利用技术或煤分质利用技术[4]。在2010年8月25—27日举行的中国国际煤化工发展论坛暨展览会(COAL CHEM 2010)上,陕西煤业化工集团有限责任公司(简称陕煤集团)发表《煤炭分质高效转化的科学理念与转化路径探索》主旨演讲,其率先系统阐述了以煤热解为龙头的低变质煤分质清洁高效转化多联产的科学理念,随后创立了煤分质清洁高效转化多联产开发系统,建立了研发体系和工业化试验示范基地[5]。陕煤集团先后搭建起国家能源煤炭分质清洁转化重点实验室、甲醇制烯烃国家工程实验室、煤制化学品国家地方联合共建工程研究中心等国家级科研平台,开展了大量的核心关键技术攻关和产业化试验示范,形成了一系列国际领先的产业技术成果[6]。

以煤热解为龙头的煤分质利用技术已得到煤化工产业界的广泛认同,被认为是最具有前景的技术之一。在《能源发展战略行动计划(2014—2020)》《国家”十三五“规划纲要》《能源技术革命创新行动计划(2016—2030)》等国家政策文件中也提出:“积极推进煤炭分级分质梯级利用”、“加快推进低阶煤中低温热解分质转化等技术研发应用”、“加强煤炭分级分质转化技术创新,重点研究大型煤炭热解、焦油和半焦利用等技术,开展百万吨/年低阶煤热解、油化电联产等示范工程”等相关政策,积极推进煤分质利用技术的发展[7]。因此,煤分质利用技术对促进煤化工产业高端化、多元化、低碳化发展以及保障国家能源安全发挥了重要作用。

笔者系统回顾了国内外煤中低温热解技术的发展历史,全面介绍了我国煤热解工艺方面自主研发的典型技术和工业化进展。介绍了煤分质清洁高效转化多联产技术的开发系统及模式,并着重介绍了陕西煤业化工集团在此领域的发展概况。

1 煤中低温热解技术的发展历程

1.1 国外煤中低温热解技术的发展

据现有文献记载,英国人 W·默多克于 1792 年采用铁甑干馏烟煤,并将获得的煤气用于家庭照明[8-9]。1805年英国利用中低温热解以烟煤制造半焦。1812年,利用中低温热解的煤气开始用于伦敦街道照明,并成立了伦敦煤气照明公司[10]。随后世界上许多国家和城市相继采用该技术。1860年德国开始建立较大型的褐煤低温热解工厂,制取灯油和石蜡。19世纪后期,天然石油的开采和加工工业兴起,煤中低温热解工业衰退。20世纪开始,内燃机的出现和广泛应用,导致对燃料油需求量激增,尤其是在一战和二战期间,德国国内石油资源短缺,煤热解制油技术得到了快速发展;二战后由于廉价石油的大量开采,煤热解技术的研发趋缓;20世纪70年代,由于中东石油危机爆发,煤中低温热解工业得到迅速发展。因此,国外煤中低温热解技术主要经历了20世纪初至中叶的初期工业化和20 世纪60—90 年代末的深入研究2个阶段。

1.1.1 20世纪初至中叶的初期工业化期

20世纪初德国的低温热解工业的发展非常迅速,1925年德国开发建设了鲁奇三段炉,是气体热载体内热立式炉的典型炉型,1934年生产能力达500 t/d。二次世界大战期间德国有98台炉子用褐煤生产液态烃,此外还有27台炉子用烟煤生产焦油和焦炭,并用焦油加氢生产柴油和汽油[11]。在这一时期捷克斯洛伐克、波兰、法国、前苏联和日本先后利用鲁奇三段炉建立了煤制油厂。

鲁奇三段炉多采用20~80 mm块状褐煤和烟煤(有些褐煤需要将粒径提高至50~150 mm)和型煤进行热解,这种炉型不适用中等黏结性和高黏结性烟煤。

鲁奇三段炉工艺如图1所示,鲁奇三段炉工艺中,煤在立式炉中下行,气流逆向通入进行热解。煤干馏过程分为干燥预热、干馏和冷却3段。煤首先经过干燥预热段,然后经过干馏段,最后经过半焦冷却段。在上段循环热气流将煤干燥并预热至150 ℃。在中段即热解段,热气流将煤加热至500~850 ℃。在下段半焦(或焦炭)被循环气流冷却至100~150 ℃,最后排出。循环气和热解气混合物由热解段引出,其中液体副产物在后续冷凝系统分出。大部分净化煤气送入干燥段和热解段的燃烧器,有一部分直接送入半焦冷却段。剩余煤气外送,可作为加热用燃料。冷凝系统包括前冷器、焦油分离槽、后冷器、终冷器以及洗苯塔。在前冷器用热解得到的约85 ℃热氨水喷洒和蒸发使煤气冷却。焦油分离器一般采用电捕焦油器。经过这2步,焦油被分离,在后冷和终冷段分出残余油分,并使水凝结出来。在洗苯塔用焦油馏分的洗油将苯洗下来。单台炉每天处理煤300~500 t,加工成半焦150~250 t,得焦油10~60 t,剩余煤气180~220 m3/t。煤气热值5 880~8 820 kJ/m3。

图1 鲁奇三段炉煤热解工艺流程

Fig.1 Coal pyrolysis process of Lurgi three-stage furnace

20世纪40年代为了生产煤气,德国的Lurgi和Ruhrgas公司联合开发了内热式固体热载体热解工艺(Lurgi-Ruhrgas煤气工艺,简称LR工艺)[11-13]。LR工艺首先用于煤热解生产高热值煤气,后来用于液体烃类裂解生产烯烃,1957—1960年,在德国建立240 t/d煤热解中间试验厂,累计运行时间为 2 100 h。

LR工艺如图2所示。煤由高位槽经过密封管进入螺旋给料器(给料器共4个平行排列),再通过4个导管进入缓冲槽。导管中通入冷的干馏气进行煤料输送,导管进入缓冲槽呈喷射状,与来自集合分离槽中的热半焦混合、干馏(此装置当时未采用双螺旋混合器)。空气进入提升管前预热至390 ℃,与部分半焦燃烧,使半焦达到热载体需要的温度。被预热的干煤(100 ℃)和850 ℃左右的热载体半焦在混合器中混合,热半焦量为干煤的2~6倍,混合后煤粉被加热至500~700 ℃。在混合器中不能完全分解,继续在移动床热解反应器中反应。热解产物经除尘器去冷凝回收系统,得到焦油和煤气等产品。部分热半焦去提升管循环使用,热废气作预热原料煤用。该工艺采用半焦热载体快速加热,以<6 mm高挥发分烟煤为原料,每吨煤可生产油13~18 kg,干馏煤气73~83 kg。煤气热值高,可达12.56 MJ/m3,煤气中CO含量较高,脱掉部分CO2即可满足城市煤气的要求;半焦的反应活性好,可用作气化原料、无烟燃料、高炉喷吹燃料等。

图2 LR煤热解工艺流程

Fig.2 Coal pyrolysis process of LR

1.1.2 20世纪60—90年代末的深入研究期

美国原煤炭研究局(现能源部)与美国食品机械和化学公司(FMC)合作,于1962年开始进行半焦-油-能-发展法(Char-Oil-Energy-Development Process,即COED法工艺)开发研究,并于1970年建成中试装置,成功运转到1976年结束[14-20]。

COED法工艺为典型的流化床工艺,其流化床段数因煤种而异,当煤的黏结性增加时,其流化床段数要相应增多。一般情况下,对褐煤和次烟煤多采用2段流化床;对于烟煤(如伊利诺NO.6烟煤),则需采用3段流化床,而挥发分相对更高的匹兹堡烟煤,可能需要4段流化床(当时中试厂使用高挥发分烟煤试验未成功)。COED法工艺流程如图3所示。煤经表面干燥后,破碎至2 mm以下,装入第1段流化床,在此被480 ℃的无氧流化气加热至288 ℃,煤中的游离水、大部分化合水及约10%的焦油从煤中析出后进入第2段流化床,其操作温度约454 ℃,使大部分焦油和一部分热解气体在煤干馏过程中析出;随后,第2段半焦送至第3段流化床,操作温度约566 ℃,残余的焦油和大量热解气体在此段析出,第3段的热量来自第4段的热气体和热循环半焦。由第3段进入第4段流化床的半焦产生热解系统所需热量和流化气体,所以在第4段流化床的底部吹入水蒸气或氧气,使半焦部分气化,并将产生的高温煤气送入前面几段流化床内作为热解反应器和干燥器的热载体和流化介质。热解反应的压力为35~70 kPa,所产煤气热值为15~18 MJ/m3。采用COED法工艺对美国代表性煤种进行低温热解,其半焦收率在50%~60%,焦油收率20%~25%,煤气收率15%~30%。所产焦油在后续工序中进行焦油加氢生产燃料油。

图3 COED法煤热解工艺流程

Fig.3 Coal pyrolysis process of COED

在COED法工艺中,由第2段流化床顶部排出的干馏气体含有大量焦油,进入焦油回收系统,未被冷凝的气体经洗涤器除去H2S和NH3等,净化后的气体一部分做煤气使用,一部分送蒸汽转化炉转化,生产氢气供焦油加氢使用。冷凝回收的焦油中混有3%~10%的0.2~2.0 μm半焦颗粒,在176 ℃、0.28 MPa下采用回转加压预涂层过滤机将半焦和焦油分离,得到的焦油在370~430 ℃和11.70~17.15 MPa下,用Ni-Mo系催化剂加氢改质生产燃料油。

美国油页岩公司(Oil Shale Corporation)基于TOSCO-Ⅱ油页岩干馏工艺,1970年开始研发TOSCOSL工艺,以怀俄达克次烟煤为原料,在25 t/d中试装置上进行了试验[21-25]。 TOSCOSL工艺进行煤热解,可生产煤气、焦油及半焦,煤气热值较高,符合中热值城市煤气要求。图4为TOSCOSL工艺流程。粉碎的干燥煤在预热提升管内,用来自瓷球加热器的热烟气加热。预热的煤送入干馏转炉,在此煤和热瓷球混合,煤被加热至约500 ℃,进行低温干馏。瓷球在加热器中被加热。低温干馏产生的粗煤气和半焦在回转筛中分离,热半焦送至冷却器,瓷球经提升器到加热器循环使用。

图4 TOSCOSL煤热解工艺流程

Fig.4 Coal pyrolysis process of TOSCOSL

1.2 国内煤热解技术的发展

早在1936年,我国科学家程汤腾汉和罗瑞麟就对煤的低温干馏进行了研究[26]。抗日战争期间,我国科技人员在四川、云南和贵州等省建立了煤低温热解小型工厂,对支援抗日战争的燃料油供应做出了贡献。1953年,原燃料工业部及石油管理局指示:组织有关人员着手恢复锦西石油五厂低温热解炉,由北京石油学院朱亚杰教授负责组织设计工作,调抚顺石油四厂副厂长张仁俊负责组织建设和生产工作。1955年11月有2台炉投入生产,随后继续筹建新炉。1957 年6月第3、4台炉建成投产,并达到330 t/d的原设计能力水平。为了提高鲁奇炉生产水平,石油管理总局聘请民主德国爱斯滨海茵低温热解厂工作多年的墨俾斯(Gerhard Mobius)和瓦伦亭李希卡(Valentin Lischka)来厂实际指导,使生产正常化,生产能力提高至450 t/d。为促进全国低温热解工业的发展,还建立了1套研究装置和1台日处理5 t煤的鲁奇式低温热解试验炉,试炼全国炼油煤普查选出的煤种,这些都为我国低温热解工业的发展打下良好的基础。1958—1960 年,我国在天然石油和人造石油并举方针的指引下,全国各地建成一大批煤热解工厂,使我国煤低温热解产业的发展达到高潮。由于大庆油田的建成和投产,我国的煤低温热解厂于1961年10月起停产[27-29]。

20世纪60—90年代末,国内煤热解技术及基础研究仍持续在各大科研院所进行。大连理工大学聂恒锐、郭树才、赵树昌等于1965 年研究开发了辐射炉快速热解工艺,于1979年建立了15 t/d规模的工业示范厂[30],1981年开始进行煤固体热载体快速热解技术研究,1984年建立了处理煤10 kg/h热态连续试验装置,1988年完成6 t/d褐煤固体热载体干馏技术中的关键技术研究[31-36]。1983年中国科学院山西煤炭化学研究所葛世培等研究了不同煤种的热解特性及热解动力学[37-38]。1985年华东理工大学潘英刚研究了不同气氛和不同添加剂对煤热解特性的影响,1989年建立了用于煤快速加氢热解的气流床反应装置,并对我国内蒙古扎赉诺尔褐煤等进行了各种条件下的快速加氢热解研究[39-40]。1989年煤炭科学研究院煤化学研究所庞博等研究了不同变质煤的热解特性和热解动力学[41],开发的MRF热解工艺先后建立了1、10、100 kg/h规模的一系列实验室热解装置对先锋、大雁、扎莱诺尔、天祝、东胜等煤进行了大量热解试验。于20世纪90年代初在内蒙古海拉尔建立2万t/a规模的褐煤MRF热解工业示范厂[42]。

2000年后随着国际石油价格的高涨以及我国日益攀升的石油、天然气对外依存度,我国的诸多院校、企业、研究所大力发展热解技术,目前我国热解技术不论从技术高度还是从产业化程度,已处于世界领先水平。

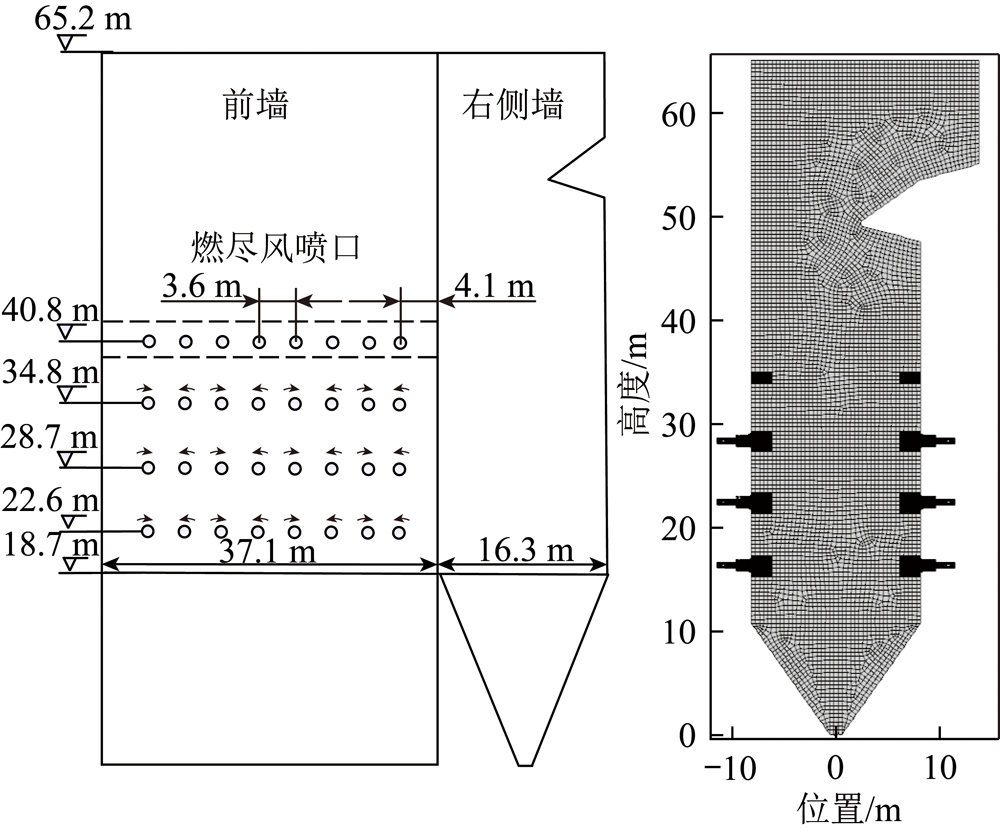

1.2.1 移动床工艺

1)直立炉工艺。国内在鲁奇三段炉的基础上,开发设计了不同类型的内热立式干馏炉,各种炉型结构基本相同。国内典型炉型和工艺有:陕西神木三江煤化工有限责任公司 SJ 系列、陕西冶金设计研究院的 SH 系列和中钢鞍山热能院 ZNZL3082 型,以此为基础在榆林已形成块煤年产5 000万t兰炭产能。在我国对鲁奇三段炉的改造设计中, SJ 炉非常具有代表性,处理能力达25万t/a。SJ炉是在鲁奇三段炉和现有内热干馏炉的技术基础上,根据所在地及周边煤田的煤质特点而研制开发的一种新型炉,目前己在陕北榆林地区和内蒙的东胜地区设计并建造超过500台SJ低温干馏炉,SJ炉也从2001年的SJ-Ⅰ型发展到2016年的SJ-V型。SJ-V型干馏炉基本结构如图5所示。

图5 SJ-V热解炉的基本结构

Fig.5 Basic structure of SJ-V pyrolysis furnace

最新的SJ-V型热解炉年处理原料煤25万t/a,入炉原料煤粒径下限达3 mm,采用了清洁熄焦与清洁兰炭产品生产技术,控制兰炭无刺激气味,水分含量降至12%以下。工艺流程为:原料煤首先装入炉顶最上部的煤仓内,再经进料口和辅助煤箱装入干馏室内。加入炉内的小粒煤向下移动,与布气伞送入炉内的加热气体逆向接触,并逐渐加热升温,煤气经上升管从炉顶导出。炉子分为3段,上部为干燥段,小粒煤逐步向下移动进入中部的干馏段完成低温干馏。高温兰炭通过炉子下部的冷却段时,被通入此段水煤气和熄焦水冷却至80 ℃左右,通过卸料器连续排出。煤料在干燥段产生的水蒸气、干馏过程中产生的煤气、加热燃烧后的废气以及冷却焦炭产生的水煤气的混合气(荒煤气),通过炉顶集气罩收集,进入净化回收系统。煤气和空气经支管混合器混合,通过炉内布气花墙的布气孔,均匀喷入炉内料层燃烧,给煤加热干馏。炉底出焦采用可调式推焦机排出炉内兰炭,可灵活调控干馏炉运行状况,控制兰炭的质量和产量。自炉内出来的荒煤气,进入荒煤气冷却器,冷却后的煤气经管道进入静电捕焦油器,吸附回收煤气携带的焦油、冷凝液。煤气通过煤气风机加压后,一部分返回干馏炉加热燃烧,剩余煤气输出。

2)新型直立炉热解技术(SM-DXY工艺)。陕煤集团东鑫垣化工有限公司通过自主创新,攻克了传统直立炉热解提质工艺高排放、高污染、高耗能等技术瓶颈,通过对制氢解吸气替代回炉煤气、炉顶密封微正压、火道砖异形结构设计等多项工艺装备进行优化改进,实现了小粒煤和块煤的综合热解提质,热解效率大幅提升,且能耗水平显著降低。开发的封闭式烘干及“水油氨硫”分质回收处理技术,一是解决了现有技术中烘干床露天设置烘干烟气无法回收处理的技术难题;二是在烘干过程中实现了“水油氨硫”分质回收处理;三是解决了传统工艺烘干过程中VOCs无组织排放的环保问题。通过热解装置多项专利技术的集成应用,形成了新型直立炉热解技术。目前,已利用该技术建成3套年处理混煤36万t的直立炉热解装置,并在实际生产中取得了良好的经济效益和环保效益。

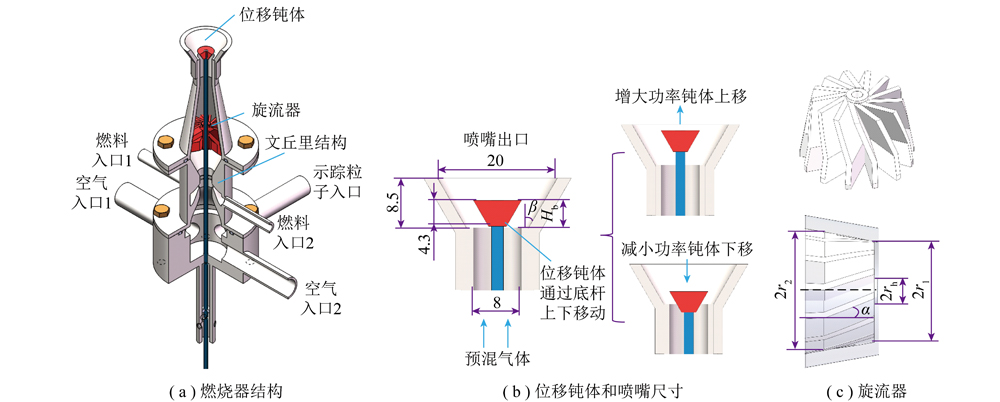

3)煤气热载体分段多层低阶煤热解工艺(SM-GF工艺)。煤气热载体分段多层低阶煤热解工艺(SM-GF工艺)由陕西煤业化工集团有限责任公司和北京国电富通科技发展有限责任公司联合开发。该技术集分段多层处理、均匀传质传热、自产富氢煤气热载体蓄热式加热、干法熄焦、油/尘/气高效分离、中低温分级耦合热解等多项技术为一体,解决了油/尘/气分离效率低、单套处理量小、原料适应性差、煤气热值低、焦油品质差等行业难题,实现了30 mm以下全粒径混煤热解工业化。2015年10月,在榆林市麻黄梁工业园区建成1套50万t/aSM-GF工艺示范装置;2016年12月示范装置完成了热解炉的冷态及热态性能试验;2017年4月底—10月初完成了以烟气为热载体的热态带料试生产;12月完成了加热炉系统在内的全系统建设;2018年3月15日开始第2阶段调试(以煤气为热载体),3月27日全系统工艺流程打通,3月29日生产出合格半焦,至6月25日连续运行91 d,6 月26—28日,该装置通过了中国石化联合会组织的72 h现场标定考核,7月31日,该技术通过石化联合会组织的科技成果鉴定,综合性能和指标达到国际领先水平[43-44]。

SM-GF工艺主要包括国富炉热解单元、煤气冷却净化单元、加热炉单元、烟气净化单元和废水处理单元,工艺流程如图6所示。工艺流程为:原煤经炉顶储煤仓进入国富炉干燥段,与高温烟气充分换热并脱除全部水分,换热后的烟气经除尘、脱硫系统之后进入国富炉冷却段。干燥后的原煤进入国富炉热解段与来自热解段混合室的高温气体热载体换热,生成半焦、焦油、煤气和热解水,高温半焦进入国富炉冷却段与来自脱硫系统的低温烟气换热,换热后半焦温度降至100 ℃以下,烟气温度升高并循环至干燥段继续加热原煤。热解产生的油-水-气混合物经煤气净化系统充分净化后得到洁净煤气,煤气返回一部分经加热炉升温后进入国富炉热解段充当热源,剩余部分外送。净化产生的油-水混合物进入焦油回收系统,实现高效的油/水分离。

图6 SM-GF煤热解工艺流程

Fig.6 Coal pyrolysis process of SM-GF

4)大连理工大学煤固体热载体法热解工艺(DG工艺)。多年来,大连理工大学对煤固体热载体法热解工艺(也称为煤固体热载体干馏新工艺,DG工艺)进行了研究。1984年大连理工大学在实验室建立了原料处理能力10 kg/h 热态连续试验装置。1992年5月在平庄建设1套日处理150 t褐煤固体热载体干馏新技术工业性试验装置。1994年通过煤炭工业部和国家教育委员会联合组织的技术鉴定[36]。2008年大连理工大学与神木富油公司合作共同进一步开发DG工艺,建成了单套达60万t/a的示范装置。

DG 工艺流程如图7所示。首先由干煤贮槽来的干煤经螺旋给料机送入混合器与来自半焦贮槽的循环热半焦快速混合使煤料迅速升温并迅速进入反应器。在反应器内,褐煤发生热解反应产生荒煤气和半焦,产生的荒煤气由反应器上部引出进入油气一、二级旋风分离器,除尘后的荒煤气进入荒煤气洗涤器,用循环氨水将荒煤气洗涤冷却至82 ℃左右送至冷焦油回收与煤气净化系统。在反应器中产生的半焦在其下部排出,一部分进入热半焦缓冲槽并经冷焦机冷却(由520 ℃冷却至80 ℃)得到半焦产品;另一部分作为循环半焦进入加热提升管,并用来自烟气发生炉的热烟气燃烧提升进入热半焦贮槽,作为煤热解的固体热载体。

图7 DG煤热解工艺流程

Fig.7 Coal pyrolysis process of DG

1.2.2 回转窑工艺

1)天元回转窑热解工艺。天元回转窑热解工艺由陕煤集团神木天元化工公司和华陆工程科技公司共同研发,工艺流程如图8所示。将<30 mm的粉煤通过回转反应器热解得到高热值煤气、煤焦油和提质煤。煤气进一步加工得到LPG、LNG、H2和燃料气,煤焦油供给煤焦油轻质化装置,提质煤达到无烟煤理化指标,可用于高炉喷吹、球团烧结和民用洁净煤。煤焦油产率9.12%,热解煤气热值达28 506.786 kJ/m3,煤气中有效成分体积分数高于85%,其中CH4体积分数达39.59%,C2~C5体积分数达15.22%。

图8 天元回转窑煤热解流程

Fig.8 Coal pyrolysis process of Tianyuan rotary kiln

该工艺技术特点有:① 原料适用性强,适合≤30 mm多种高挥发分煤种;② 操作环境好,煤干燥、热解、冷却全密闭生产;③ 干燥水、热解水分级回收,减少了水资源消耗和污水处理量;④ 系统能效高,中试装置能效≥80%,工业化装置综合能效≥85%;⑤ 单系列设备原煤处理量大,单套装置规模可达60万~100万t/a。该项目总体规划了660万t/a粉煤分质综合利用项目,目前正在进行60万t/a示范。

2)三瑞外热式回转窑煤热解工艺。该技术由西安三瑞实业有限公司研发,工艺流程如图9所示。成套装置主要组成部分包括:原料煤储运输送系统,粉煤干燥、热解、冷却回转炉,半焦干法熄焦及输送系统,煤气除尘、冷却、油气分离系统,焦油储罐,热风炉及高温烟气循环系统,煤气脱硫后处理系统,三废处理系统。

图9 三瑞外热式回转窑煤热解工艺流程

Fig.9 Coal pyrolysis process of Sanrui external thermal rotary kiln

利用该工艺,庆华集团于2013年建立了5万t/a油砂热解示范项目,神华集团新疆公司于2014年建成15万t煤热解制活性炭项目。宏汇公司于2017年在甘肃酒钢建成单系列30万t/a,总规模150万t/a煤炭热解分质利用项目,其运行指标为:单炉进煤量42.3 t/h,半焦产率50.50%,焦油产率11.49%,煤气产量120 m3/t原煤。

3)龙成回转窑热解煤热解工艺。该工艺由河南龙成集团研发,流程如图10所示。首先,通入氮气置换炉窑中空气,低阶原料煤从落煤塔通过输送带输送到受料缓冲仓,再经给料装置送入提质窑。气柜来的煤气经配风后进入提质窑内辐射管,经辐射传热与原料煤间接换热。原料煤在提质窑被加热至550 ℃提质后进入换能室冷却至约200 ℃,经喷水加湿降温后通过输送带输送到提质煤储仓。气体从提质窑中出来后经除尘进入冷鼓工段,回收焦油。

图10 龙成回转窑热解工艺流程

Fig.10 Coal pyrolysis process of Longcheng rotary kiln

利用该工艺,龙成集团在河北曹妃甸工业区建成了单套80万t/a、总规模1 000万t/a的工业示范装置,洁净煤产率为61.65%,煤焦油产率为9.63%,煤气产量为126 m3/t(以原煤计)。

4)煤炭科学研究院多段回转炉热解工艺。该工艺由煤炭科学研究院北京煤化所研发,工艺主体由3台串联的卧式回转炉,工艺流程如图11所示。制备好的原煤(6~30 mm)在干燥炉内直接干燥,脱水率不小于70%。干燥煤在热解炉中被间接加热。热解温度550~750 ℃,热解挥发产物从专设的管道导出,经冷凝回收焦油。热半焦在三段熄焦炉中用水冷却排出。除主体工艺外还包括原料煤储备、焦油分离及储存、煤气净化、半焦筛分及储存等生产单元[45-46]。

图11 MRF煤热解工艺流程

Fig.11 Coal pyrolysis process of MRF

1.2.3 流化床工艺

1985年由岑可法院士提出热电气多联产工艺设想,并基于此开发了循环流化床热电气联产工艺,其工艺流程如图12所示。该工艺以循环流化床锅炉的高温循环热灰为热载体,将其送入用循环热煤气作流化介质的气化室内,气化室为常压鼓泡床。在气化室内循环热灰可将8 mm以下的碎煤加热至750~800 ℃,发生部分气化。气化后的半焦随循环物料一起送回锅炉燃烧室内燃烧,产热发电,从而实现热、电、气三联产[47-49]。

图12 循环流化床热电气联产工艺

Fig.12 Trigeneration process of circulating fluidized

bed gas steam electricity

浙江大学以循环流化床固体热载体供热的流化床热解技术为基础,与淮南矿业集团合作开发的12 MW示范装置于2007年8月完成72 h试运行,获得了工业试验数据。该工艺的热解器为常压流化床,用水蒸气和再循环煤气为流化介质,运行温度为540~700 ℃,粒度0~8 mm的煤经给煤机送入热解气化室,热解所需热量由循环流化床锅炉来的高温循环灰提供(循环倍率20~30),热解后的半焦随循环灰送入循环流化床锅炉燃烧,燃烧温度为900~950 ℃。12 MW工业示范装置的典型结果为:热解器加煤量10.4 t/h,焦油产量1.17 t/h,煤气产量1 910 m3/h,煤气热值23.11 MJ/m3,所得焦油中沥青质质量分数为53.53%~57.31%。

1.2.4 带式炉工艺

带式炉由北京柯林斯达科技发展有限公司开发,基于此,陕西煤业化工集团联合柯林斯达公司开发了气化-低阶煤热解一体化工艺(CGPS)。该工艺是较早开展热解与气化过程耦合探索的工艺之一,以粒煤(3~25 mm)和成型粉煤(0~3 mm)为原料,通过低阶煤热解和粉焦或粉煤常压气化的有机耦合,在中低温条件下(500~800 ℃),将煤中有机挥发组分提取出来,制备煤焦油、半焦、热解煤气的成套新技术。充分利用了气化气显热,将其作为带式炉热解的热源,实现煤气化和热解2种工艺高效耦合,进一步提高整个系统的能源效率,热解气品质高。

工艺流程如图13所示,由备煤系统输送的原料煤经分级布料进入带式热解炉,依次经过干燥段、低温热解段、中温热解段和余热回收段得到清洁燃料半焦;干燥段湿烟气经冷凝水回收装置净化回收其中水分后外排;带式热解炉热源来自粉焦常压气化高温合成气显热,热解段煤层经气体热载体穿层热解产生荒煤气,荒煤气经焦油回收系统净化回收焦油后得到产品煤气,部分产品煤气返回带式炉余热回收段对热半焦进行冷却并回收其显热,随后进入气化炉与高温气化气调温后一起作为带式炉热解单元的气体热载体。该工艺已建成万吨级工业试验装置,热解炉进煤量1.25 t/h,半焦产率57.84%,煤气产量309.17 m3/t煤,干基焦油产率9.07%。

图13 气化-低阶煤热解一体化(CGPS)工艺

Fig.13 Integrated gasification and low rank coal pyrolysis (CGPS) process

1.2.5 旋转炉工艺

1)无热载体蓄热式旋转床热解工艺。该工艺由神雾集团开发,工艺流程如图14所示[50]。蓄热式热解工艺由4个单元组成:原煤预处理单元、旋转床热解单元、油气冷却及油水分离单元以及熄焦单元。旋转床式干馏炉核心结构特征为环形移动床,粒度10~80 mm 的原料煤经预处理后进入煤仓,通过布料装置装入旋转床干馏炉内,均匀铺放在炉底上部。炉底机械带动炉底连续转动,铺在炉底上部的料层随炉底转动,依次经炉子的预热段、升温段和提质段,最终被加热至550~650 ℃完成干馏反应。高温油气从炉膛顶端或侧面多个出口快速排出,汇集后送往油气冷却系统和油水分离单元,由于油气在炉膛内停留时间很短,因此可保证焦油的高产率。从油水分离罐分离出的高浓度污水送入污水焚烧系统焚烧或生化处理后作为制作水焦浆用水。半焦由出料装置卸出炉外,进入喷雾熄焦冷却装置进行冷却,热交换后的热蒸汽作为原料煤烘干或生产蒸汽的热源,冷却后的半焦输入焦仓。该技术已建成3 t/h的中试装置,焦油产率为9.79%,半焦产率72.06%,煤气产率11.06%,有效气组分超82%。

图14 无热载体蓄热式旋转床热解工艺流程

Fig.14 Coal pyrolysis process of thermal carrier-free

regenerative rotary bed

2)LCC煤热解工艺。LFC (Liquid From Coal)、ENCOAL和LCC (Low-rank Coal Conversion)等低阶煤转化提质技术之间联系紧密。如ENCOAL公司(Shell Mining Company 和SMC 共同出资50%,并与美国能源部签订资助协议,能源部资助50%资金)采用LFC 技术进行设计生产,大唐华银购买了LFC技术并在其基础上吸收创新,提出了LCC热解工艺[51]。主要过程分为3步:干燥、轻度热解和精制,其基本原理是将煤干燥、煤干馏和半焦钝化技术相耦合,将含水量高、稳定性差和易自燃的低阶煤提质成为性质稳定的固体燃料(PMC)和高附加值的液体产品(PCT)2种新的能源化工产品。

LCC工艺流程如图15所示,原料煤在干燥炉内被来自干燥热风炉的热气流加热脱除水分。在热解炉内,来自热解热风炉的热循环气流将干燥煤加热,煤发生轻度热解反应析出热解气态产物。在激冷盘中引入工艺水迅速终止热解反应,固体物料输送至精制塔,预冷却后与增湿空气发生氧化反应和水合反应得到固体产品PMC。从热解炉出来的气态产物经旋风除尘后进入激冷塔,塔顶出来的不凝气体进入电除雾器,气体中夹带的PCT被捕集下来,并回流至激冷塔。冷凝下来的PCT经换热器冷却后,大部分返回激冷塔,剩余部分为初步PCT产品。从PCT静电捕集器出来的不凝气一部分作为热解炉的循环气体,剩余部分作为一次燃料。干燥炉出来的烟气经旋风除尘后大部分循环,小部分经脱硫后排放。利用该工艺,大唐华银公司在内蒙古锡林浩特市建成了年处理原煤30万t的示范装置,运行期间煤焦油产率平均为3.05%,半焦产率平均49%左右,半焦发热量由原煤的14 280 kJ/kg提高至24 780 kJ/kg以上。

图15 LCC煤热解工艺流程

Fig.15 Coal pyrolysis process of LCC

1.2.6 气流床工艺

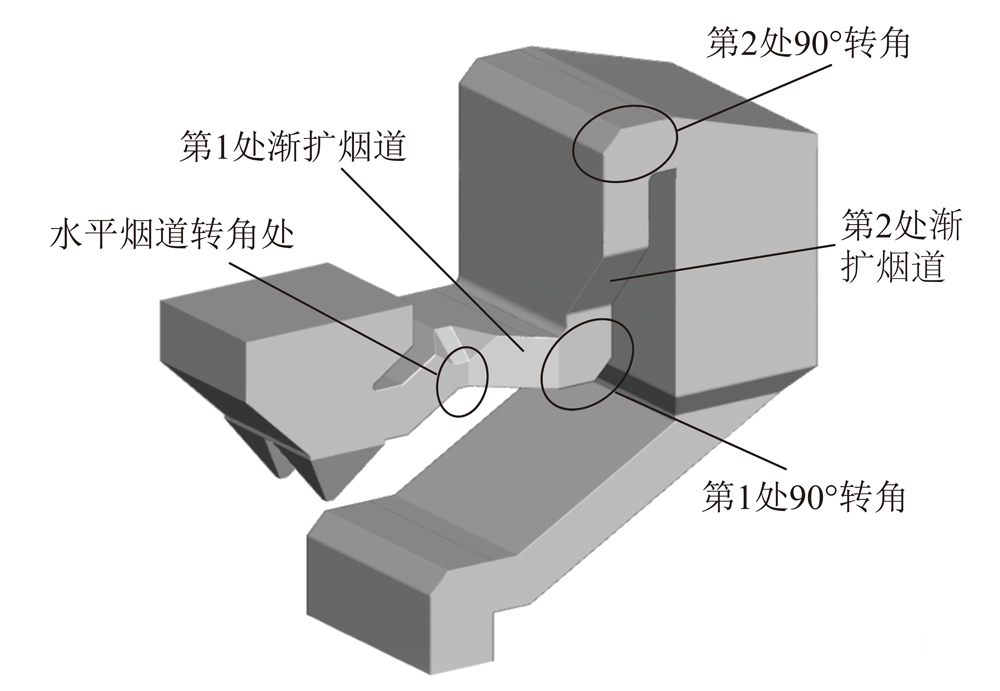

1)低阶粉煤气固热载体双循环快速热解工艺(SM-SP工艺)。该工艺由陕西煤业化工集团有限责任公司上海胜帮化工技术股份有限公司(简称陕煤胜帮公司)自主研发,主要借鉴了催化裂化技术的工艺原理,采用提升管反应器进行粉煤热解,通过流化床烧炭器和热载体循环提供反应所需热量,经油气分馏过程实现产品分离制取。该技术以循环粉状半焦为热载体,使粉煤在提升管内与热载体充分混合接触后快速反应实现煤的热解。粉煤热解产生的部分焦粉在流化床烧炭器内进行燃烧加热热载体,为热解反应提供热量。热解油气经急冷塔降温减少二次反应,通过分馏技术分离制取轻焦油、中焦油、重焦油和煤气产品。该工艺自2011年3月开始研发,先后历经了小试试验研究、中试研究、万吨级工业试验,目前正在建设120万t/a工业示范装置。

SM-SP工艺流程如图16所示。其主要分为4个单元:① 原料存储加料单元。加料时,粉煤经锁斗加压后,进入加料罐。加料罐底部装有叶轮加料机,保证系统密封与连续稳定进料。② 气固热载体双循环热解单元。煤粉经叶轮加料机进入煤气循环管道,与由煤气风机来的循环煤气预混合,再与来自烧炭器中的粉焦热载体充分混合后进入热解反应器,煤粉在提升过程中与气固热载体充分换热,完成快速完全热解。热解产物进入气固分离单元分离出热解油气和粉焦。循环粉焦进入烧炭器,与主风机鼓入的空气进行贫氧不完全燃烧,释放的热量用于加热粉焦热载体,粉焦热载体经控制进入煤气循环管道,提供热解反应热量。烧炭器烟气经发生蒸汽回收热量后排入火炬系统。③ 气固分离及干熄焦单元。热解产物由热解反应器顶部进入高效气固分离器,通过分离条件控制快速分离出粉焦,撤出热量来源,避免焦油二次裂解。分离出的油气进入油气分离单元进一步分离。分离出的粉焦大部分作为固体热载体循环至烧炭器,富余部分经冷却发生蒸汽后作为粉焦产品产出,实现环保干熄焦。④ 气液分离单元。由气固分离单元来的热解油气进入急冷塔下部,与塔顶喷淋的循环焦油充分逆流换热,对热解焦油进行回收,回收的焦油送出装置;经急冷塔冷却后的热解油气再进入分馏塔底,与分馏塔内的循环焦油充分传热传质,进一步回收热解气中的焦油。分馏塔底收集的焦油经换热后,分别用于分馏塔自循环和急冷塔循环喷淋。分馏塔顶分离的热解煤气经煤气压缩机升压后一部分作为循环煤气进入循环煤气管道,另一部分作为产品煤气输出界区。该工艺煤焦油收率达17.11%(格金干馏收率的155%),能源转化效率达80.97%,粉焦产率45.24%。

图16 SM-SP煤热解工艺

Fig.16 Coal pyrolysis process of SM-SP

2)输送床粉煤快速热解工艺。该工艺由陕西煤业化工技术研究院有限责任公司和西安建筑科技大学共同开发,主要由备煤、热解、气固分离、焦油回收、干法熄焦及余热回收等单元组成,工艺流程如图17所示。<30 mm的原煤经磨制成平均粒径为0.075 mm(200目)的粉煤(水分<1%),熄焦后的惰性气体将粉煤预热后经加料器喂入热解反应器,然后被来自热风炉的高温气体快速加热,瞬间热解,产生气态产物和固体半焦。热解反应器内气固同向流动,热解荒煤气经深度除尘后进入焦油回收系统,回收焦油和煤气。高温高效分离单元分离出的半焦进入干法熄焦及余热回收系统,用惰性气体作为冷却介质,回收预热后的惰性气体显热,用作煤粉预热的热量。

图17 输送床粉煤快速热解工艺流程

Fig.17 Coal fast pyrolysis process of conveying bed

2 煤分质清洁高效转化多联产技术

煤分质清洁高效转化多联产技术是指在煤炭开采利用过程中,结合不同区域各类资源的禀赋,以及周边相关项目情况,以低阶煤的中低温热解产物与包括合成气、煤层气在内的各类生产和资源要素进行组合和优化配置,结合电力、化工、能源、冶金、合成纤维等生产路线的优越性,使各个生产过程耦合,取长补短,组成各具地域的、行业特色的、节能减排效果明显的循环经济产业多联产技术,从而达到能源高利用效率、低能耗、低投资、低运行成本以及最少的全生命周期污染物排放[52]。

2.1 煤分质清洁高效转化多联产技术的开发系统

为更好开发煤分质清洁高效转化多联产技术,需建立其相关开发系统,如图18所示,即以低阶煤为原料,对其进行热解分质,焦油分质,热解气分质,半焦分质,三废、余热、余压循环利用技术研发,再进行系统耦合集成技术开发,最终建立完整的煤分质清洁高效转化多联产技术的开发系统[53]。具体内容如下:

图18 煤分质清洁高效转化多联产技术开发系统

Fig.18 Development system of multigeneration technology for clean and efficient conversion of coal grading

1)煤质评价。对可以代表矿区产品稳定性质的典型煤样进行分质利用相关的全面煤质分析,包括粒度、工业分析、元素分析、有害元素分析、发热量、可磨性、黏结性、灰熔融温度、灰成分、格金低温干馏试验、CO2反应性等指标。该环节可明确测试煤种是否适合热解,若有黏结性,一般用作炼焦煤种;若挥发分过低,一般做动力煤、气化用煤;挥发分高,格金焦油产率高,是优良的热解用煤。

2)热解分质。“粗线条”式确定适于热解的原料煤后,下一步需对其“细线条”热解分质。目前热解已形成多种技术,在考虑技术成熟度的基础上,粒径是甄选技术的重要因素。如块煤热解可选择已有数千万吨产能的立式炉,混煤、碎煤热解可选择SM-GF工艺,粉煤热解可选择SM-SP工艺。经热解,煤分质为半焦、焦油、热解气三态产物,后续分别分质加工。

3)半焦分质。半焦具有含水率低、挥发分低、热值高、燃烧无烟等特点。根据半焦粒径及实际需求,粉焦或粒焦经研磨后可用于成型、气化、烧结、喷吹、制浆和燃烧发电,块焦或成型焦可用于制备电石、散烧、固定床气化等。

4)焦油分质。以立式炉生产的煤焦油为原料,采用延迟焦化、全馏分加氢、悬浮床加氢等工艺生产汽油、柴油、溶剂油等的示范装置已建成多年并稳定运行。但随着全球能源消费格局的转变,制汽柴油技术的经济性逐渐降低。煤焦油中硫元素含量很低,H/C比介于煤和石油之间,酚含量35%甚至更高,在制备航空煤油、橡胶油、变压器油、润滑油基础油等特种油品方面竞争力逐渐提升,陕煤集团和中国航天科技集团共同研制的煤基航天煤油已成功应用于火箭发动机。近年来,实现了煤焦油的分段采出,不同阶段采出的煤焦油馏分、组成不同,可用于提取、加工不同化产品。其中,优先采出的煤焦油芳潜含量高,是制备芳烃的优良原料,重质煤焦油可制备针状焦。

5)热解气分质。热解气品质与热解工艺密切相关。当前成熟工艺立式炉热解的热解气品质较差,氮气体积分数接近50%,热值7 560 kJ/m3左右,大多用于发电以及供金属镁厂、铁合金厂作为燃料。SM-GF工艺热解气有效成分大于85%,氢体积分数大于35%。相较于传统兰炭煤气制氢,此类高品质热解气,制氢的经济效益更显著。高品质热解煤气可进一步提甲烷、制合成气及相关下游技术。

6)三废、余热、余压循环利用技术。分质利用过程中,单项技术可能会产生高污染物浓度、难处理的废气、废渣、废水以及低品位难以直接利用的余热、余压。而低阶煤分质利用系统以逐级分质转化高效利用为核心,以大型项目为载体,组成一个对低变质煤充分利用的完整产业链。在转化过程中的各种物料条件及废弃物逐级分质优化利用,构建“上游产品为下游原料,上游副产物、排放物作为下游原料资源化利用,余热余压物尽其用,下游产品延伸发展”的物流链,变废为宝,节约能源,减少排放,保护环境。如热解废水具有高COD(化学需氧量)、高酚的特点,处理成本很高,但可将其与半焦粉制浆,水焦浆气化制合成气,实现高效处置;热解干法熄焦过程中常产生200 ℃左右的循环气,这部分低品质热量难以直接应用于热解技术,但可以干化污水处理系统所产污泥。

7)系统耦合集成技术开发。当前研究大多专注于热解、焦油加氢、热解气提氢等单项技术。随着单项技术的突破,分质利用系统耦合集成技术必将成为突破整体工艺系统节能减排瓶颈的关键。系统耦合集成技术是将一个生产工艺与另一生产工艺进行优化集成,在化学反应、催化剂、传热、传质和动量传递等方面进行匹配,从而实现物质流和能量流的有效耦合,并以合理配置能耗和排放最小化为理念,实现系统总能耗低,碳氢原子利用率高,水耗少、碳排少,产品附加值高的目标,进而研发出新技术、新装置和新工艺。

2.2 煤分质清洁高效转化多联产技术的模式

煤分质清洁高效转化多联产技术是一个非常复杂的系统工程,不是多种技术的任意简单叠加,而是以资源合理利用为前提,建立在相关技术发展水平之上,以提高资源利用价值,利用过程效率、经济效益及环境污染等综合目标函数的多个子系统的优化集成。基于陕北的资源禀赋,目前煤分质清洁高效转化多联产技术的模式主要有煤—油—电—化多联产模式和煤—盐—油—化多联产模式。

2.2.1 煤—油—电—化多联产模式

在陕西已查明的1 700多亿t煤炭中,富油煤(根据煤田地质学对富油煤的定义,格金焦油产率大于7%为富油煤)占比超过85%,达1 500多亿t,居全国之首。通过以煤热解为龙头的煤分质利用技术,可将富油煤中国家紧缺的油气资源优先进行提取,实现富油煤从燃料向燃料 原料的转化,从而充分发挥资源优势、实现多元化补充油气短缺、保障能源的安全稳定供给。煤—油—电—化多联产模式方案[4]如图19所示。工业化试验结果表明,1 t煤热解后可得到100~180 kg煤焦油、60~100 m3纯热解煤气以及约600 kg洁净高热值半焦。煤焦油中含有多种难以通过经济的石油化工路线获得的酚类、芳烃、环烷基特种油品及精细化学品;热解煤气中的H2、CH4和CO体积分数占到85%以上,可以进一步与氢气和甲烷制成纯氢和液化天然气,或催化转化成化学品;块煤生产的半焦可做电石、铁合金等,粉煤可与煤分选过程中的煤矸石一起用于发电,同时也可气化进一步催化转化为油品或者其他化学品,粉焦本身也可作为高炉喷吹料和无烟燃料。全过程产生的水分经简单处理即可利用,热解过程只有煤中化合水进入焦油,熄焦能量回收用于原料预热。因此煤炭热解能效根据工艺不同可达80%~93%,几乎不消耗新鲜水,CO2排放极低,1 t原料煤仅产生废水约50 kg,该废水还可耦合煤气化进行资源化利用。

图19 煤—油—电—化多联产模式

Fig.19 Multigeneration model of coal-oil-electric-chemical

2.2.2 煤—盐—油—化多联产模式

陕北盐田是国内罕见巨型石盐矿田,具有分布面积广、含盐层稳定、存量大、品位高、盐质好和埋藏深等特点,储量约占全国岩盐总储量的28%。陕北地区集“一白(盐)一黑(煤)”2种资源于一体,发展煤—盐—油—化多联产模式的条件得天独厚。立足于陕北地区的煤炭和岩盐资源优势,以新型粉煤中低温热解和传统氯碱化工为龙头,下游初步设想发展清洁能源、碳一化工和新型盐化工等特色支柱产业,打造“资源优化配置、技术先进环保、产品高端化延伸”、具备核心竞争力和陕北地域特色的煤、盐清洁高效综合利用产业。煤—盐—油—化多联产模式方案如图20所示[4]。丰富了煤化工和盐化工产业各自领域的产品链,提高了产品附加值,能耗指标和经济指标均明显优于单一的煤气化利用模式和单一的盐化工产业。

图20 煤—盐—油—化多联产模式

Fig.20 Multigeneration model of coal-salt-oil-chemical

2.3 煤分质清洁高效转化多联产技术在陕煤集团的实践

陕煤集团自成立近20 a以来,致力于中国煤炭分质利用领域的基础研究、技术探索和工业实践,在煤炭中低温热解、煤焦油加工、半焦利用、热解气利用、制化学品、节能环保等领域开展了大量技术研究和工业探索工作。经技术积累和工业化探索,在煤炭热解和焦油加氢方面均取得了重大突破,且已初步形成了低阶煤的分质利用技术体系,技术体系如图21所示。

图21 陕煤集团煤炭分质利用关键技术体系

Fig.21 Key technology system of coal grading utilization in Shaanxi Coal and Chemical Industry Group

目前,4项煤炭热解技术已通过国家鉴定,2项热解技术已完成大型工业化示范,1项粉煤快速热解技术百万吨级示范装置即将建成投产,2项煤制烯烃技术已实现工业化,2项煤制PX技术已完成工业化试验,2项煤焦油加氢技术已实现工业化,1项煤焦油制环烷基油及火箭煤油技术、1项煤焦油制芳烃及军用油品技术已建成投产。

陕煤集团“十四五”期间将着力推进榆林化学1 500万t/a煤炭分质清洁高效转化示范项目,围绕该项目打造国家级煤炭分质利用工业试验基地,促进陕北能源化工产业的转型升级。目前项目已完成工程建设方案的优化及全系统物质能量循环利用设计,并开工建设,预计2024年全部建成投产。陕煤集团榆林化学1 500万t/a煤炭分质利用多联产技术方案如图22所示。该方案主要通过煤热解、气化等系列深加工技术的系统集成,生产包括聚烯烃、聚酯、聚碳、聚苯乙烯、丙烯酸酯等各类产品,建设内容主要包括1 500万t煤炭中低温热解、560万t甲醇、180万t乙二醇、200万t MTO以及以此为中间原料的下游精细化工装置及配套的公用工程、辅助工程等,项目最终产品为包括高吸水性树脂、聚酯、聚碳酸酯、丁苯橡胶等在内的高端聚烯烃、高端工程塑料、特种橡胶和高性能纤维等化工新材料产品,以及航空煤油、环烷基油等高端油品和LNG等。

图22 陕煤集团榆林化学煤炭分质利用多联产技术方案

Fig.22 Multigeneration technology scheme of coal grading utilization in Yulin chemistry of Shaanxi Coal and Chemical Industry Group

3 结语与展望

3.1 结语

中国资源的禀赋决定占煤炭总产量55%以上的低变质煤的清洁高效利用,成为国家能源安全和能源独立的前提条件。以煤热解为龙头的煤分质利用技术具有能源转化效率高、碳排放低、水耗低等优点,已成为最具有前景的煤炭清洁高效利用技术路线和工业实践方向。

对于现有的煤热解工艺技术而言,SM-DXY工艺实现了小粒煤和块煤的综合热解提质,热解效率大幅提升,能耗和VOCs排放水平显著降低,并且已经安全运行2 a。SM-GF工艺实现了30 mm 以下全粒径混煤热解工业化,具有原料适应性强、单套处理量大、焦油收率高品质好、煤气品质高、废水产生少、系统能效高等优势。SM-SP工艺中煤与热载体能充分混合接触并快速反应实现了粉煤的热解,现阶段正在建设120万t/a工业示范装置。

对于煤分质清洁高效转化多联产技术而言,已形成了煤分质清洁高效转化多联产技术的开发系统,同时基于陕北的资源禀赋,建立了煤—油—电—化多联产模式和煤—盐—油—化多联产模式。陕煤集团经过近20 a的技术探索和工业化实践,目前已初步形成了以煤炭热解和焦油加氢两大技术体系为主体的耦合循环煤炭分质利用技术体系。陕煤集团“十四五”期间将围绕榆林化学1 500万t/a煤炭分质清洁高效转化示范项目,打造国家级煤炭分质利用工业试验基地。

3.2 展望

煤热解技术起源于英国,相关技术研究在国内已有80余年的发展历史。尤其是近20 a以来,我国煤热解技术的开发和应用取得了长足进步。但截至目前,长周期运行的热解工艺装置仍以生产兰炭为目的的直立炉热解工艺为主,尚无长周期稳定运行的粉煤热解工艺技术。对于直立炉块煤热解工艺而言,虽然近10多年来经过转型升级,其单炉兰炭生产能力已达20万t/a,但废水和VOCs的排放水平仍较高,工艺装置的生产自动化水平仍较低。煤分质清洁高效转化多联产技术经过10多年的发展,已初步建立了研发体系和多联产模式,但整个系统集成度不高,限制了节能减排的进步。未来以煤热解为龙头的煤分质利用技术的发展,需从以下几个方面开展:

1)系统的应用基础研究是推动粉煤热解工艺技术大规模工业化的源动力。对于粉煤热解工艺技术而言,需进一步深入系统研究的科学问题和技术有:① 煤结构与热解反应性的关系。长焰煤、不黏煤和弱黏煤以及其中的镜质组、惰质组和壳质组热解反应性有明显差异,全面认识其热解反应性可为煤进一步分质利用提供理论基础。② 颗粒粒径大小对传热传质的影响。块煤、粒煤与粉煤的热解特性相差很大,深入认识粒径对传热传质的影响是解决粉煤热解工艺长周期运行的关键。③ 油尘分离技术。旋风分离器对于10 μm以下,尤其是5 μm以下的颗粒,难以实现有效分离,这是限制粉煤热解技术工业化的瓶颈。④ 热解气调控煤热解产物组成的机制。实验室研究和工业化实践均表明热解气可调控产物组成,但其具体作用机制仍认识不足。⑤ 压力对煤热解反应特性及技术装备的影响。单纯通过体积放大增加热解炉处理量,必然受设备尺寸的限制,而从常压热解到加压热解是提高煤热解炉单位体积处理能力的有效途径。

2)焦油分质利用技术要从单纯的“燃料型”向“特种燃料型 精细化型”的方向发展。煤热解产物分质利用技术中,半焦和气体的分质利用技术已经相对比较成熟。但现阶段焦油分质利用技术仍以“燃料型”为主,产品过于单一,且与现阶段的“双碳”政策不符。因此,焦油分质技术向“特种燃料型 精细化型”的方向发展是必由之路。目前需要突破的技术和科学问题有:① 煤焦油中金属盐的脱除技术;② 以产品目标为导向的煤焦油性质和组分的全面解析;③ 煤焦油生产特种燃料技术;④ 煤焦油生产精细化学品技术;⑤ 煤焦油中重质组分的分割及其利用方式。

3)系统耦合集成技术的开发是未来发展趋势。耦合集成技术主要以上游产品产生系统为起点,以下游原料入反应器系统为终点,对该过程衔接,是突破节能减排瓶颈的关键。如煤热解过程,半焦为热态,而下游喷吹、燃烧发电、气化反应器内也是热态,如果研发出耦合技术,将半焦热态直接送入这些反应器内,将省去熄焦、预热环节,大幅提升能效,降低设备投资;部分热解技术带压操作,焦油、热解气在高温、高压条件下生成,而焦油、热解气加工精制等技术也需要带温、带压,通过研发耦合技术,可无需调整温度、压力,将热解装置的焦油平稳转入焦油加工装置,实现节能降耗。

4)建立产品形态更丰富、能耗更低、低碳环保,项目经济性和综合资源利用率更高,多技术集成与耦合的煤分质利用技术是重要的发展方向。

[1] 王双明. 对我国煤炭主体能源地位与绿色开采的思考[J]. 中国煤炭, 2020,46(2): 11-16.

WANG Shuangming. Thoughts about the main energy status of coal and green mining in China[J]. China Coal, 2020, 46(2): 11-16.

[2] 田原宇, 谢克昌, 乔英云, 等. 碳中和约束下的煤化工产业展望[J].中外能源,2022,27(5): 17-23.

TIAN Yuanyu, XIE Kechang, QIAO Yingyun, et al. Prospects of coal chemical industry under the constraints of carbon neutrality[J]. Sino-Global Energy, 2022, 27(5): 17-23.

[3] 谢克昌. 煤的结构与反应性 [M]. 北京: 科学出版社, 2002.

[4] 尚建选, 马宝岐, 张秋民, 等. 低阶煤分质转化多联产技术[M]. 北京: 煤炭工业出版社, 2013.

[5] 尚建选, 王立杰, 甘建平. 陕北低变质煤分质综合利用前景展望[J].煤炭转化,2011,34(1):92-96.

SHANG Jianxuan, WANG Lijie, GAN Jianping. Prospect of the Shanbei comprehensive coal grading utilization technology[J]. Coal Conversion, 2011,34(1):92-96.

[6] 尚建选, 张喻, 刘燕. 陕煤集团低阶煤分质利用绿色低碳发展研究[J]. 中国煤炭,2022, 48(8): 39-47.

SHANG Jianxuan, ZHANG Yu, LIU Yan. Research on green and low-carbon development of low-rank coal grading utilization in Shaanxi Coal and Chemical Industry Group[J]. China Coal, 2022, 48(8): 39-47.

[7] 尚建选, 张喻, 闵楠, 等. 陕西煤业化工集团煤化工产业高质量发展研究[J]. 中国煤炭,2022, 48(8): 14-19.

SHANG Jianxuan, ZHANG Yu, MIN Nan, et al. Research on high -quality development of coal chemical industry in Shaanxi Coal and Chemical Industry Group[J]. China Coal, 2022, 48(8): 14-19.

[8] CHRIS Higman, MAARTEN Van Der Burgt. Coal gasification[M]. New York: Elsevier Science,2003:2-4.

[9] 中国大百科全书总编辑委员会.中国大百科全书(化工)[M]. 北京:中国大百科全书出版社, 1987: 466-447.

[10] 王辅臣. 煤气化技术在中国:回顾与展望[J]. 洁净煤技术, 2021, 27(1): 1-33.

WANG Fuchen. Coal gasification technologies in China: Review and prospect[J]. Clean Coal Technology,2021,27(1):1-33.

[11] 郭树才. 煤化工工艺学[M]. 2版. 北京:化学工业出版社,2006.

[12] National Research Council. Ad hoc panel on liquefaction of coal[R]. Assessment of Technology for the Liquefaction of coal,1977.

[13] 埃利奥特 M A. 煤利用化学[M]. 范辅弼, 屠益生译. 北京:化学工业出版社, 1991.

[14] GREENE M I. A case history of a fixed bed, coal-derived oil hydrotreater[J]. Fuel Processing Technology, 1981, 4(2/3): 117-144.

[15] JACOBS H E, JONES J F, EDDINGER R T. Hydrogenation of COED process coal-derived oils[J]. Industrial &Engineering Chemistry Process Design and Development, 1971, 10(4): 558-562.

[16] GREENE M I, SCOTTI L J, JONES J F. Low sulfur synthetic crude oil from coal[C]//ACS National Meeting, Div. of Fuel Chemistry. Los Angeles:[s.n.], 1974.

[17] JACOBS H E, JONES J F, EDDINGER R T. Hydrogenation of COED process coal-derived oils[J]. Industrial &Engineering Chemistry Process Design and Development, 1971, 10(4): 558-562.

[18] KALFADELIS C D, MAGEE E M, MILLIMAN G E, et al. Evaluation of pollution control in fossil fuel conversion processes. Analytical test plan. Final task report[R]. Linden: Exxon Research and Engineering Co., 1975.

[19] 吴永宪. 现代煤炭化学工艺学[M]. 北京:煤炭工业出版社,1981.

[20] STRUCK R T, DUDT P J, GORIN E. Small continuous unit for fluidized coal carbonization[J]. Industrial &Engineering Chemistry Process Design and Development, 1967, 6(1): 85-88.

[21] CARLSON F B, HARDUMIAN L H, ATWOOD M T. Coal gasification: The TOSCOAL process for low temperature coal pyrolysis[R]. Colorado:Oil Shale Co., 1973.

[22] CORTEZ D H, LADELFA C J. Production of synthetic crude oil from coal using the TOSCOAL pyrolysis process[C]//Proceedings of the Intersociety Energy Conversion Engineering Conference. Los Angeles: Tosco Corp., 1981.

[23] CARLSON F B, YARDUMIAN L H, ATWOOD M T. TOSCOAL process for low temperature pyrolysis of coal[J]. Transactions of the Society of Mining Engineers of AIME, 1974, 255(2).

[24] CORTEZ D H, LADELFA C J. Coal pyrolysis looks good[J]. Hydrocarbon Processing, 1981, 60(2): 111-117.

[25] CARLSON F B, YARDUMIAN L H, ATWOOD M T. TOSCOAL process: Coal liquefaction and char production. Paper No. 15e. [Application of oil shale retorting technology to coal processing; process description] [R]. Colorado:Oil Shale Corp., Golden, 1974.

[26] 刘馥英. 中国化学家对于煤及木材干馏化学的贡献[J]. 化学世界, 1956,11(3):110-112.

[27] 尹致奎.乐平煤低温干馏及焦油利用的试验[J].石油炼制与化工,1958(6):13-17.

[28] 刘放. 综合利用大有可为—建设煤成堆干馏厂的方向[J].石油炼制与化工,1958(11):1-2.

[29] 张仁俊, 曾福吾. 煤的低温干馏[M].北京:当代中国出版社,2004.

[30] 聂恒锐, 赵树昌, 王祥生,等.在辐射加热下煤的高温高速热分解:Ⅰ.褐煤及油母页岩的高速热分解[J].燃料化学学报, 1965,6(4):330-337.

NIE Hengrui, ZHAO Shuchang, WANG Xiangsheng,et al. High speed thermal decomposition of coal at high temperature by radiant heat:Ⅰ.High speed speed thermal decomposition of brown coal and oil shale[J]. Journal of Fuel Chemistry and Technology, 1965,6(4):330-337.

[31] 郭树才,罗长齐,尤隆渤,等.褐煤和油页岩固体热载体新法干馏试验研究[J].煤化工,1987(2):49-57,20.

[32] 郭树才,罗长齐,尤隆渤,等.云南三种褐煤固体热载体新法干馏实验研究[J].大连工学院学报,1987(3):17-24.

GUO Shucai, LUO Changqi, YOU Longbo, et al. Experimental research on three Yunnan lignites retorting using solid heat carrier[J]. Journal of Dalian University of Technology, 1987(3):17-24.

[33] 郭树才, 罗长齐, 韩壮, 等.满洲里褐煤固体热载体新法干馏研究[J].煤化工,1989(1):53-58.

[34] 韩壮, 郭树才, 罗长齐, 等. 神府煤固体热载体法快速热解的研究[J].煤炭转化,1992(3):56-62.

HAN Zhuang, GUO Shucai, LUO Changqi, et al. Studies on Shenfu subbituminous coal rapid retorting using solid heat carrier[J]. Coal Conversion,1992(3):56-62.

[35] 郭树才, 罗长齐, 张代佳, 等. 褐煤固体热载体干馏新技术工业性试验[J].大连理工大学学报,1995(1):46-50.

GUO Shucai, LUO Changqi, ZHANG Daijia, et al. Experiment in plant of new technology for lignite retorting using solid heat carrie [J]. Journal of Dalian University of Technology, 1995(1):46-50.

[36] 郭树才. 褐煤新法干馏[J].煤化工,2000(3):6-8,1.

GUO Shucai. Ligniteretorting using solid heat carrier[J]. Coal Chemical Industry,2000(3):6-8,1.

[37] 葛世培, 王玉崧. 蒲县煤和页岩混合物的快速热分解[J].燃料化学学报,1984(1):84-87.

GE Shipei, WANG Yusong. Rapid pyrolysis of Puxian coal and oil shale mixture[J]. Journal of Fuel Chemistry and Technology,1984(1):84-87.

[38] 葛世培, 马家骧, 申葆诚. 煤岩微成份的热解失重及热解反应动力学[J].燃料化学学报,1983(3):72-81.

GE Shipei, MA Jiaxiang, SHEN Baocheng. Weight loss determination and pyrolytic kinetics study of certain macerals[J]. Journal of Fuel Chemistry and Technology, 1983(3):72-81.

[39] 潘英刚, 张有国, 黄维刚. 扎赉诺尔褐煤在加压下干馏[J].燃料化学学报,1985(1):10-17.

PAN Yinggang, ZHANG Youguo, HUANG Weigang. Carbonization of zalenol lignite under pressure[J]. Journal of Fuel Chemistry and Technology,1985(1):10-17.

[40] 马智华, 朱子彬, 金海华, 等. 煤炭快速加氢热解的研究现状及发展方向[J].现代化工,1993(5):10-14.

MA Zhihua, ZHU Zibin, JIN Haihua, et al. Research status quo and development trends of coal hydropyrolysis[J]. Contemporary Chemical Industry,1993(5):10-14.

[41] 庞博, 戴和武. 兴隆庄煤显微组份热解失重及热解反应动力学的研究[J].燃料化学学报,1989(1):1-8.

PANG Bo, DAI Hewu. Weight loss determination and pyrolytic kinetics study of Xing-Long-Zhuang coal macerals[J].Journal of Fuel Chemistry and Technology, 1989(1):1-8.

[42] 贺永德. 现代煤化工技术手册[M]. 北京:化学工业出版社,2020.

[43] 王立坤. 国富炉低阶煤热解技术在兰炭行业的市场竞争力[J].煤炭加工与综合利用,2020,246(1):53-56,4.

WANG Likun. Market competitiveness of CGPS of kunitomi furnace in semi coke industry[J]. Coal Processing &Comprehensive Utilization, 2020,246(1):53-56,4.

[44] 郑锦涛. 煤气热载体分段多层低阶煤热解成套工业化技术(SM—GF)的应用[J].煤炭加工与综合利用,2018(8):55-58,74,9.

ZHENG Jintao. Application of industrial technology (SM-GF) of coal gas heat carrier segment multilayer low rank coal pyrolysis[J]. Coal Processing &Comprehensive Utilization, 2018(8):55-58,74,9.

[45] 杜铭华, 戴和武, 俞珠峰. MRF年轻煤温和气化(热解)工艺[J].洁净煤技术,1995,1(2):30-33.

DU Minghua, DAI hewei, YU Zhufeng. MRF mild gasification (pyrolysis) process for low rank coal[J]. Clean Coal Technologgy,1995,1(2):30-33.

[46] 戴秋菊, 唐道武, 常万林.采用多段回转炉热解工艺综合利用年青煤[J].煤炭加工与综合利用,1999(3):25-26.

[47] 岑可法, 骆仲泱, 方梦祥, 等.新颖的热、电、燃气三联产装置[J].能源工程,1995(1):17-19,30.

[48] 岑可法, 方梦祥, 骆仲泱, 等.循环流化床热电气三联产装置研究[J].工程热物理学报,1995(4):499-502.

CEN Kefa, FANG Mengxiang, LUO Zhongyang, et al. Research on circulating fluidized bed gas steam electricity Tri-generation system[J]. Journal of Engineering thermophysics,1995(4):499-502.

[49] 方梦祥, 骆仲泱, 王勤辉,等.循环流化床热、电、气三联产装置的开发和应用前景分析[J].动力工程,1997(4):26-32,82.

FANG Mengxiang, LUO Zhongyang, WANG Qinhui, et al. Development of circulating fluidized bed gas steam electricity tri-generation system and its application prospect analyses[J]. Power Engineering,1997(4):26-32,82.

[50] 王其成, 吴道洪. 无热载体蓄热式旋转床褐煤热解提质技术[J].煤炭加工与综合利用,2014,177(6):55-57.

[51] 陈钢, 黄学群. LCC低阶煤转化提质技术的开发与应用[J].化肥设计,2011,49(5):7-11.

CHEN Gang, HUANG Xuequn. Development and application for upgrading technology of LCC low-rank coal conversion[J]. Chemical Fertilizer Design,2011,49(5):7-11.

[52] 尚建选 .低阶煤分质利用 [M]. 北京 :化学工业出版社, 2021.

[53] 甘建平, 马宝岐, 尚建选, 等. 煤炭分质转化理念与路线的形成和发展[J]. 煤化工, 2013,164(4):3-6.

GAN Jianping, MA Baoqi, SHANG Jianxuan, et al. Formation and development of the coal grading conversion ideas[J]. Coal Chemical industry,2013,164(4):3-6.

Coal grading utilization technologies based on coal pyrolysis:Review and prospect

尚建选 教授级高级工程师

陕西煤业化工

集团有限责任公司