专家述评

煤燃烧非常规污染物排放控制

0 引 言

煤炭是我国重要的一次能源,2022年我国煤炭消费占比维持在50%以上,在能源消费结构中仍占据主导地位。燃煤发电在带来便利的同时,也带来了诸多环境问题[1]。煤炭燃烧不仅会释放粉尘、NOx、SO2,还会释放PM2.5等细颗粒物、重金属、汞、SO3、VOCs等非常规污染物[2]。燃煤电站排放的有害污染物将对人体健康和生态环境造成危害。经燃煤电厂超低排放改造,虽然我国对粉尘、NOx、SO2的控制已达世界领先水平,但对PM2.5、重金属、汞、SO3、VOCs等非常规污染物的排放控制亟待解决。

长久以来,由PM2.5等细颗粒物引发的雾霾备受关注,自2009年以来,我国已经报道了约30起砷、硒、铅等重金属中毒事件[3]。大气、水及土壤污染是目前燃煤排放的重金属导致环境污染的3个主要来源[4]。美国在1990年颁布的清洁空气修正法案中将砷、铅、硒等重金属定义为主要有毒空气污染物[5]。煤燃烧是主要的大气汞排放源,大气中的汞通过化学反应转化为剧毒的甲基汞,对人体造成不可逆损害[6]。在锅炉中煤燃烧产生的SO2部分氧化为SO3,同时选择性催化还原系统(Selective Catalytic Reduction,SCR)将少量SO2催化氧化为SO3,SO3是PM2.5等主要前驱物,排放后形成蓝色或黄色等有色烟羽[7],同时造成空气预热器堵塞和腐蚀[8]。燃煤过程中会释放一定量的挥发性有机物(VOCs),VOCs是二次气溶胶和臭氧形成的重要前驱体,对环境和人体健康造成危害[9]。

笔者针对燃煤电厂非常规污染物(PM2.5、重金属、汞、SO3和VOCs)排放控制进行全面系统的总结和分析,突出煤燃烧与低碳利用全国重点实验室相关研究,为煤燃烧非常规污染物排放控制提供理论和技术支撑。

1 煤燃烧PM2.5排放控制

燃煤电站是主要的PM2.5排放源之一。朱志飞等[10]研究660 MW燃煤机组颗粒物排放特征,发现机组高负荷运行时高温致使颗粒破碎加剧,PM2.5颗粒含量上升,且静电除尘器(Electrostatic Precipitator,ESP)对PM2.5脱除率低,PM2.5穿透率高,常规净化设备难以将其高效脱除。WANG等[11]指出我国燃煤电厂的PM2.5排放量约668.56万t,是大气PM2.5的主要来源,相比之下,燃油发电厂和天然气发电厂的PM2.5排放量分别仅为17.41和945.60 t。在空间分布上,中国东部省份的PM2.5排放量远高于西部省份。由于PM2.5比表面积大,表面重金属和有机污染物浓度高,毒性强,控制难度大。

团聚技术是一种较成熟的燃煤细颗粒物脱除技术,主要通过特定技术手段促使PM2.5等细颗粒物通过物理或化学方式团聚长大脱除,目前研究的热点包括声波团聚、湍流团聚和化学团聚等技术。

1.1 PM2.5声波团聚

声波团聚是指通过在烟道流场内施加特定强度的声波促使粒径较小的飞灰颗粒发生团聚,细颗粒变成粒径更大的颗粒,进而被后续除尘设备脱除。声波团聚过程中气体介质对细颗粒有挟带作用,细颗粒间会产生相对运动,从而增加了颗粒间的碰撞机率,进而增强PM2.5等细颗粒物的去除效果[12]。

师云泽[13]研究发现,低频声波对细颗粒的团聚效率更高,增强声场强度有助于提升颗粒团聚效果,但需综合考虑经济性指标。在低频高强度声场(1 000 Hz、140 dB)试验条件下,PM2.5和PM10的团聚效率最高,分别可达64.77%和60.15%。ZHOU等[14]研究发现,声波团聚能够有效提升ESP和布袋除尘器(Fabric Filter,FF)的除尘效率。该团队进一步确定了最佳工况参数,在1 400 Hz、148 dB工况下,ESP的除尘效率由89.05%提升至99.28%,FF的除尘效率由91.29%提升至99.19%,均有大幅提升。

声波团聚技术的核心在于控制系统工作能耗,高声压级在带来高团聚效率的同时势必会加大能耗,只有当声压级在150 dB以下时,声波团聚技术才有应用价值。由于声压级最大值的限制,决定了声波团聚技术在处理我国复杂煤种尤其是高灰分煤种时,对PM2.5等细颗粒物的脱除效率会存在一定局限性。

1.2 PM2.5湍流团聚

湍流团聚是指在ESP烟道中增设一个湍流发生装置,通过该装置加大烟气中细颗粒物间的碰撞几率,促使细颗粒团聚长大,随后进入ESP脱除。章鹏飞等[15]基于数值模拟研究得出,颗粒物聚并效果随烟气流速的增大而提升,且当聚并器元件迎流角度接近90°时,细颗粒物团聚效果最强。申奥等[16]利用数值模拟方法优化湍流聚并器结构,并在燃煤热态试验平台开展细颗粒物脱除研究,研究表明不同结构的扰流涡片耦合对PM10具有良好的脱除效果,且湍流团聚协同ESP可脱除50%的PM10颗粒。SUN等[17]基于单次湍流团聚对细颗粒物团聚效果差的问题,提出增设化学喷雾装置耦合湍流聚并器来提升颗粒团聚效果的方法。经化学湍流团聚后,PM10脱除效率由84.5%提升至91.8%,ESP后总粉尘浓度也明显降低。由此可见,耦合多种团聚方式可充分发挥各种团聚技术的优势,进而提高细颗粒的去除效率。然而,在实际应用中,如何平衡性能和成本的关系也是一个不容忽视的现实问题。

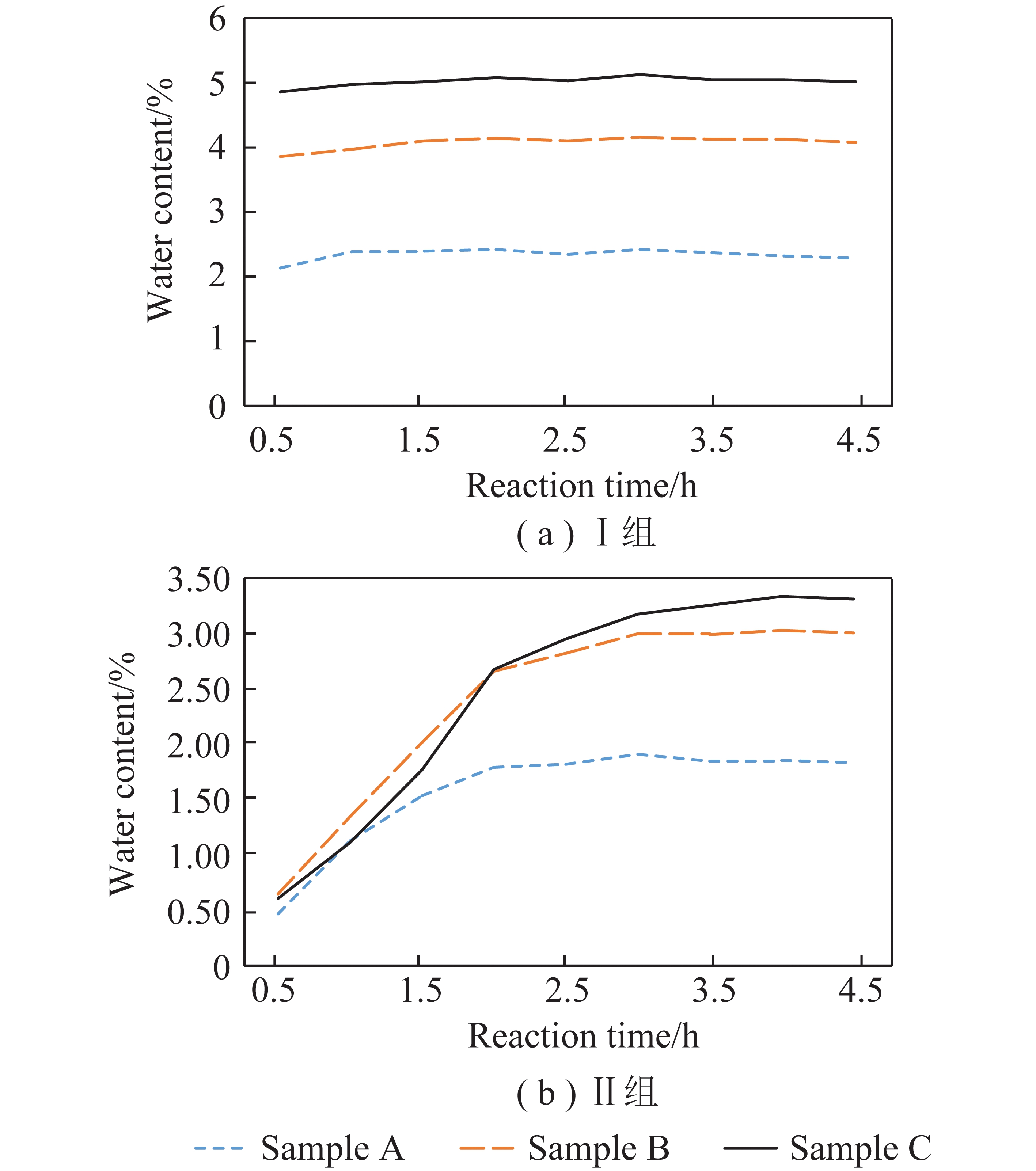

1.3 PM2.5化学团聚

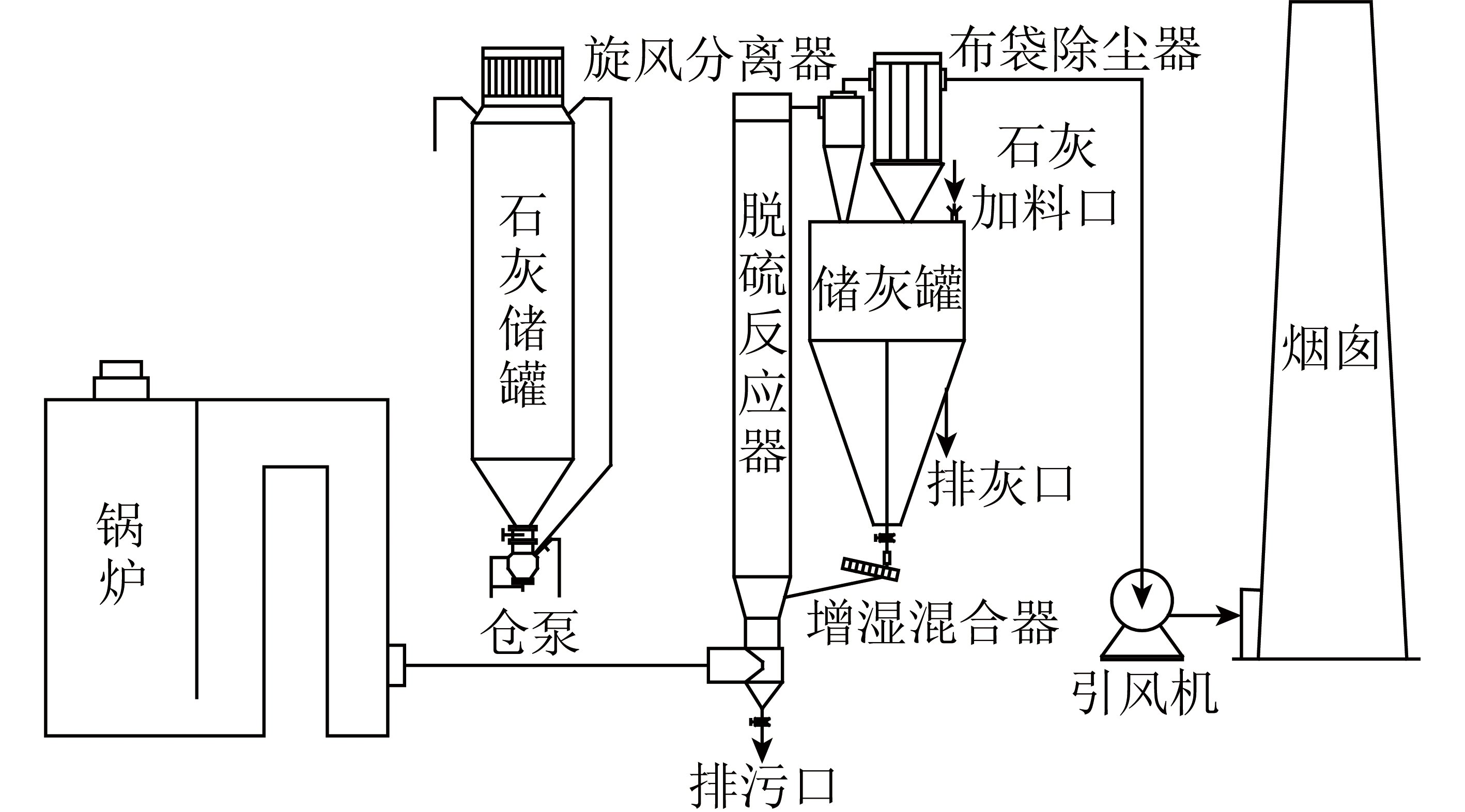

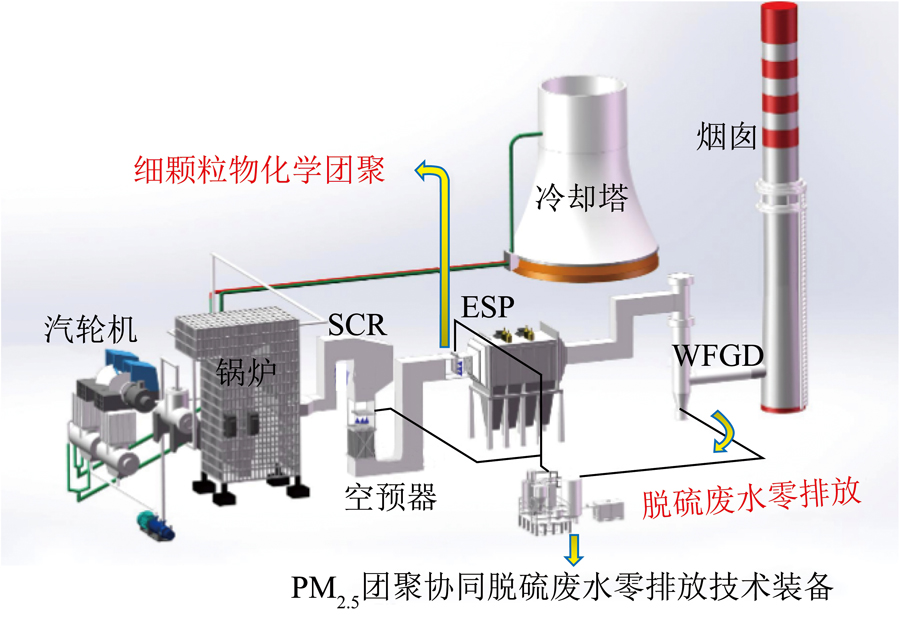

目前,化学团聚技术被认定为一种有效的燃煤细颗粒物脱除技术,华中科技大学张军营教授研究团队率先在国内开展化学团聚强化除尘研究(图1),通过在燃煤尾部烟道内喷射化学团聚剂,促使PM2.5等细颗粒物团聚长大,进而被ESP捕获随灰外排,同时考虑将电厂脱硫废水用于制备团聚剂溶液,“以废治废”,实现细颗粒物脱除协同脱硫废水零排放[18-29]。

图1 化学团聚技术工艺路线及成套装备

Fig.1 Chemical agglomeration technology process route and complete equipment

2005年,该团队开展了细颗粒物化学团聚试验,研究表明喷入团聚剂后除尘装置出口粉尘浓度显著降低,其中CMC和XTG除尘效果最佳,在一定成本预算范围内,团聚剂溶液浓度越高,团聚效果越好[18]。同年,该团队通过建立团聚剂颗粒与细颗粒之间的作用力关系模型发现,黏性力及流动阻力是影响细颗粒团聚效果的主要因素,而弹性力和重力对团聚效果几乎无影响[19]。2007年,该团队研究发现提高团聚剂的浓度和流量可增加团聚剂雾化液滴数目进而提升团聚效率,同时当溶液pH降低时,团聚剂中高分子链伸展更加充分,团聚效率提升,团聚剂溶液的酸性越强,团聚效果越好。此外,颗粒的团聚效率会随烟气中细颗粒浓度的增大而降低[20]。2009年,该团队通过对国内某燃煤电厂细颗粒物化学团聚试验揭示了细颗粒物化学团聚的机理:团聚剂高分子链可在颗粒间起到“架桥”作用,团聚剂液滴通过液桥作用促使细颗粒物团聚,团聚体中的水分经烟气余热蒸干后,液桥力变为固桥力,形成大粒径团聚颗粒,提升除尘器的除尘效率[21]。2011年,该团队提出细颗粒物润湿技术,通过在团聚剂中加入活性剂的方式增强细颗粒物的润湿,使细颗粒物加速进入液滴中,加强团聚效果[22]。2016年,团队在此基础上,进一步探究了不同化学成分对飞灰比电阻的影响,并提出了比电阻调节技术,通过在化学团聚剂中添加无机盐的形式以实现飞灰比电阻的调节,进一步提升除尘效率[23]。同年,该团队首次将化学团聚技术在50 MW燃煤机组进行示范试验,结果表明,0.1%的化学团聚剂可使除尘效率提升40%以上,且颗粒物直径集中在100 μm以上[24]。2017—2018年,该团队系统性探究了团聚剂溶液物质组成、浓度、zeta电位、pH等多因素对颗粒脱除效率的影响,阳离子表面活性剂和非离子表面活性剂可降低细颗粒物的Zeta电位,提升颗粒悬浮液成为团聚体的概率,细颗粒物去除效率分别提高了22.5%和15.6%[25-26]。2019年,该团队在300 MW燃煤电厂进行了化学团聚技术示范试验,168 h连续运行期间,除尘效率提升将近80%,脱硫出口平均粉尘质量浓度为5.7 mg/m3,实现超低排放[27]。该团队在另一300 MW燃煤电厂开展化学团聚强化除尘全年运行试验,脱硫出口全年平均粉尘质量浓度为3.7 mg/m3,实现了粉尘稳定超低排放[28]。2021年,该团队在300 MW燃煤电厂进行了化学团聚强化除尘协同脱硫废水零排放试验,在实现粉尘超低排放的同时,脱硫废水消纳量达1.25 m3/h,实现脱硫废水零排放[29]。

目前,张军营教授团队已在国内30余家大型企业进行化学团聚强化除尘技术的应用,最大燃煤机组容量达600 MW,总粉尘脱除效率提升45%以上,且PM2.5质量浓度减小至1 mg/m3以下。大型燃煤机组的成功应用,验证了化学团聚协同脱除PM2.5等细颗粒物的显著功效,为今后我国大气污染物的治理提供了一条可行路径。

2 煤燃烧重金属排放控制

燃煤电厂废气中有害重金属大多以气态或细颗粒态形式存在,HAN等[30]对国内某超低排放改造燃煤电厂的砷排放及分布特点开展研究,结果表明砷在飞灰、底渣、石膏、烟气和废水中的排放量分别为489.12、5.15、1.14、0.46和0.03 g/h,不同组分砷质量分数分别为98.63%、1.04%、0.23%、0.09%和0.01%。此外,现有APCDs对于砷的脱除效率顺序为低低温电除尘器(Low-low Temperature,LLT-ESP)>湿法烟气脱硫系统(Wet Flue Gas Desulfurization, WFGD)>SCR。FENG等[31]测定了国内某燃煤电厂烟囱处重金属浓度,同时采集周边土壤样品分析重金属分布情况,评价了重金属对环境的潜在影响。研究表明,铬在烟囱排烟口处浓度较高,并与周边土壤铬含量呈正相关。大力研发重金属控制技术是促进燃煤污染物减排的必要举措。目前,燃煤重金属脱除研究可分为燃烧前、燃烧中和燃烧后3个方面。燃烧前控制主要是通过降低入炉煤中重金属含量来减少重金属的输入,燃烧中控制主要通过减少重金属的挥发和颗粒的生成控制有害重金属的释放,燃烧后控制主要是通过各种技术手段促进气态、颗粒态重金属脱除[32]。

2.1 燃烧前重金属控制

针对燃烧前煤中重金属的治理,可通过物理或化学方法分离煤中重金属,从而降低入炉煤中重金属的初始输入量。宋党育等[33]针对国内某煤矿原煤进行浮选试验,研究表明煤中重金属大多与矿物质有较强关联性。ZHU等[34]通过对比3家大型选煤厂的原煤和选煤产品中重金属含量,探究了选煤对重金属输入量的降低效果,结果表明物理选煤方式在去除煤中无机矿物成分的同时,部分重金属会随灰分和硫含量的降低而脱除,选煤过程大约可降低20%以上的重金属含量。TANG等[35]对某煤田古生代煤及其分选产品进行测试,结果表明选煤后部分重金属会从原煤流向煤泥中,重金属含量显著降低。

2.2 燃烧中重金属控制

燃煤过程中,部分重金属挥发进入烟气中,若不加以处理将导致排入大气中的重金属大幅超标。因此,抑制燃煤过程中重金属的挥发对改善环境空气质量至关重要。混煤燃烧技术作为一种常规煤炭清洁燃烧手段,对重金属等污染物的减排具有积极作用[36]。JIAO等[37]研究表明砷能与氧化钙发生反应,高钙煤燃烧产生的飞灰对砷蒸气的捕获能力高于低钙煤,因此混煤燃烧时提高钙硫质量比可在一定程度上降低砷的排放。曹娜等[38]基于燃煤砷的挥发释放机制提出了一种新型砷释放配煤模型,随着煤灰固定系数由23.12增至50.90,气态砷的吸附量由3.39 mg/g增至6.14 mg/g。

除混煤燃烧外,掺入添加剂也是减少燃煤重金属释放的有效途径。WU等[39]研究表明烟煤与固体回收燃料(SRF)掺烧后,滤灰及旋风灰中重金属含量随燃料灰中重金属含量呈线性增加,主要原因为煤与SRF掺烧后促进了砷和铅的挥发,而添加硫酸铵后会抑制砷和铅的挥发。LOW等[40]将二氧化硅与褐煤粉混合掺烧,二氧化硅掺入后可为重金属的非均相转化提供竞争反应,且砷主要与钙、硅相关,铬主要与铁相关。李小乐等[41]开展了贵州烟煤与吸附剂掺烧试验,研究表明活性炭和稻壳焦均对重金属具有吸附效果,活性炭可促进铬和铅在飞灰中富集;稻壳焦可降低铬在飞灰中的富集程度,而增加砷和铅在飞灰中的富集。此外,原煤中掺混氯化钙可有效抑制铬、砷、铅等重金属在飞灰中富集。

2.3 燃烧后重金属控制

燃烧后重金属大多以气态或细颗粒态形式存在,APCDs对烟气中重金属的脱除有一定协同效果。另外,向烟道内喷入吸附剂也是脱除重金属的方法之一,最终实现污染物减排。

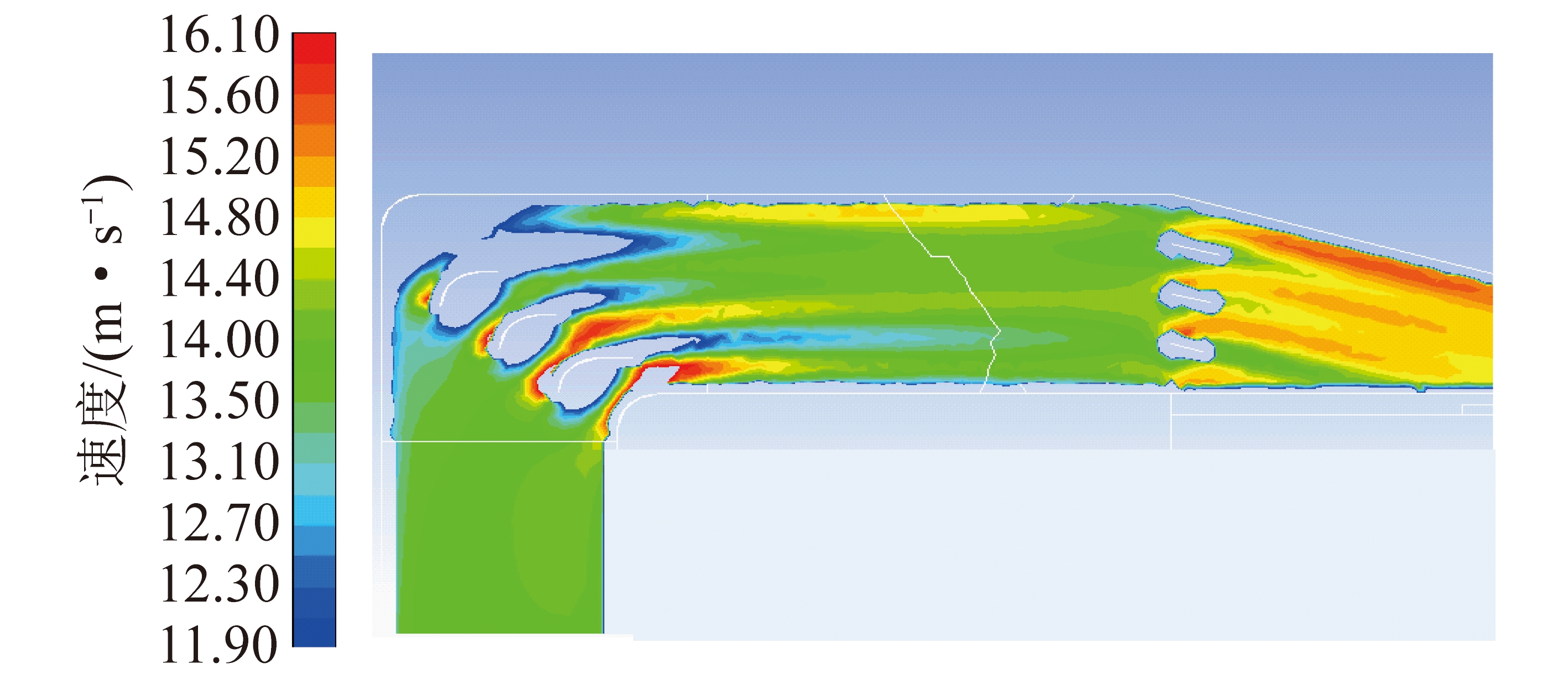

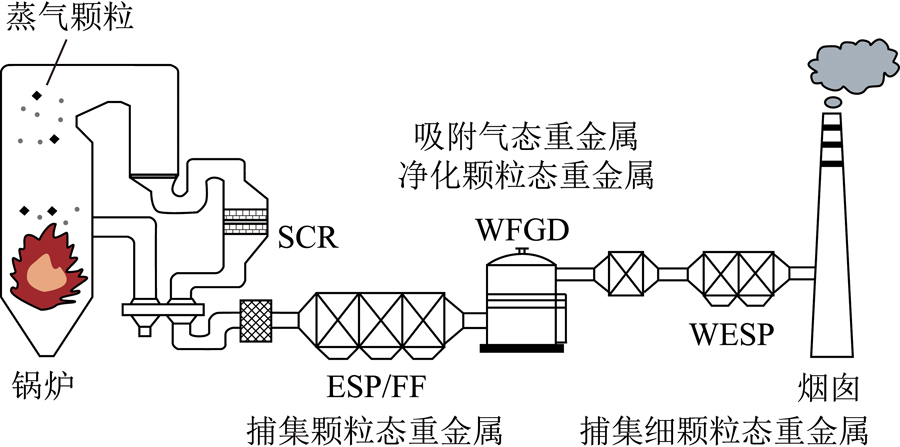

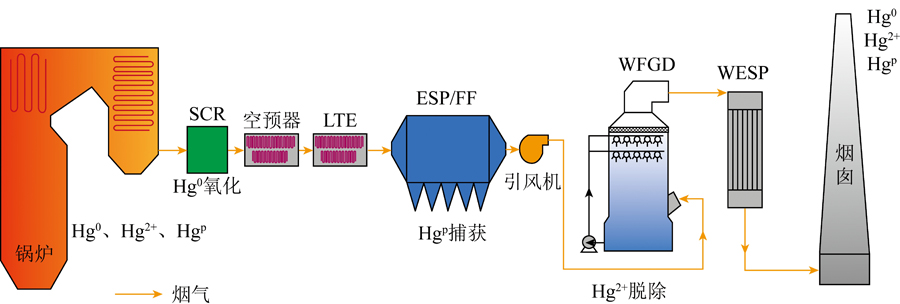

燃煤电站布置的APCDs(图2)包括SCR、低温省煤器(Low Temperature Economizer, LTE)、ESP和WFGD,部分燃煤电厂加装了湿式静电除尘器(Wet Electrostatic Precipitator, WESP)。ZHAO等[43]基于350 MW燃煤机组探究APCDs对重金属的脱除规律,研究表明重金属在底渣和飞灰中富集明显,ESP和WFGD可脱除绝大部分重金属,APCDs对重金属的总脱除效率为99.84%~99.99%。CHANG等[44]测试了配备SCR、LTE、ESP、WFGD、WESP的燃煤机组中重金属浓度,结果表明SCR和LTE降低了砷等重金属浓度,ESP对颗粒捕获效果较好,且能协同脱除部分重金属;脱硫浆液的循环喷淋方式促进了WFGD对重金属的捕获;脱硫废水处理系统能够脱除超过94%的重金属,WESP对颗粒态重金属的脱除效率高达90%以上,总体来看APCDs对砷的脱除效率达到了95.94%。

图2 燃煤电站尾部烟气净化装置协同脱除重金属示意[42]

Fig.2 Schematic diagram of collaborative removal of heavy metal by the APCDs of coal-fired power plants[42]

RIBEIRO等[45]对飞灰进行表征发现其具备用作低成本吸附剂的潜力,研究表明飞灰吸附剂对六价铬的脱除效率高达88%。HOANG等[46]探究了煤基活性炭对六价铬的还原吸附特性,研究表明六价铬吸附在活性炭上后即刻被还原为三价铬,还原吸附过程遵循Langmuir吸附模型,在pH为2.04时可获得最高吸附容量3.43 mmol/g。YU等[47]探究了燃煤烟气组分对不同矿物吸附剂吸附气相砷的影响机理,结果表明不同氧化物对砷的吸附顺序为CaO>MgO/Fe2O3 > NaCl >Al2O3 >SiO2。ZHANG等[48]利用固定床反应器探究了飞灰在不同吸附温度下对气相砷的吸附特性,研究表明在200~400 ℃物理吸附发挥优势作用,而在更高温度范围内化学吸附占据优势,且砷最佳吸附温度约600 ℃。FAN等[49]基于密度泛函理论计算探究O2气氛下CaO表面吸附As2O3的机理,并对吸附反应路径进行分析,结果表明吸附产物以亚砷酸盐 的形式存在,O2气氛下的吸附产物为砷酸盐

的形式存在,O2气氛下的吸附产物为砷酸盐 等[50]利用硝酸和磷酸改性合成有序介孔碳(MOMC-NP)以增强对Pb(Ⅱ)的吸附作用,改性后介孔碳对Pb(Ⅱ)吸附能力提高了39倍。WANG等[51]探究了在1 000 MW燃煤电站SCR出口喷射改性飞灰后铅等重金属变化规律,结果表明喷射改性飞灰后重金属浓度降低了30%~74%。

等[50]利用硝酸和磷酸改性合成有序介孔碳(MOMC-NP)以增强对Pb(Ⅱ)的吸附作用,改性后介孔碳对Pb(Ⅱ)吸附能力提高了39倍。WANG等[51]探究了在1 000 MW燃煤电站SCR出口喷射改性飞灰后铅等重金属变化规律,结果表明喷射改性飞灰后重金属浓度降低了30%~74%。

2.4 重金属异相凝并技术

燃煤有害重金属常以气态及细颗粒态形式存在,对传统的污染物净化装置和脱除技术提出了新的挑战。前文叙述中,学者往往单独针对某种重金属开展试验研究,缺乏对不同形态重金属的协同脱除研究,研究成本较高,如何高效协同脱除燃煤气态及细颗粒态重金属是如今能源绿色清洁发展的关键课题。

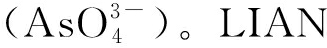

异相凝并技术是由华中科技大学赵永椿教授提出的新型燃煤重金属脱除技术。异相凝并脱除重金属的机理如图3所示,主要可概括为2点:首先,气态重金属会在凝并剂作用下附着在颗粒上,且颗粒粒径越小,富集重金属的可能性越大;其次,细颗粒会在凝并剂作用下团聚长大,同时细颗粒态重金属会随细颗粒的长大而富集在大颗粒上,最终进入ESP随灰外排。

图3 重金属异相凝并机理

Fig.3 Heterogeneous agglomeration mechanism of heavy metals

基于前期实验室的理论研究,华中科技大学进行了多次异相凝并技术工业示范。刘静超[52]在100 m3模拟烟道中进行了异相凝并技术小试试验,使用该技术后可使模拟烟道出口烟气中的气态砷元素质量分数降低67.0%,气态硒元素质量分数降低81.5%。JI等[53]在河北某30 000 m3/h烟气量平台上开展了异相凝并中试试验,结果表明凝并剂喷入后,ESP入口气态As、Se、Pb浓度均降低30%以上,说明凝并剂能够将烟气中气态重金属捕获至颗粒上,最终随烟气进入ESP加以脱除。中试试验的顺利开展为下一步进行大型燃煤机组示范提供了宝贵经验。刘静超等[54]在湖北某330 MW燃煤机组开展异相凝并技术示范,研究表明凝并剂喷入后,ESP入口处气态加PM10中As、Se、Pb质量分数分别减少70.6%、19.9%、70.9%,说明凝并剂的喷入使得该范围内重金属由气态及细颗粒态向10 μm以上颗粒富集,大幅提升了ESP的重金属的脱除效率,且最终排放至大气中的As、Se、Pb质量分数分别降低了69.3%、77.8%、46.5%。CUI等[55]基于新疆某350 MW燃煤机组深入开展异相凝并工业示范研究,并顺利通过168 h连续运行和第三方测试。研究表明,凝并剂喷入后,ESP出口气态As、Se、Pb质量分数分别减小24.10%、61.08%、70.38%,在ESP的协同作用下,重金属在飞灰中富集,ESP出口10 μm以下细颗粒态As、Se、Pb质量分数分别减小54.48%、56.47%、75.17%。最终,排放至大气中的As、Se、Pb质量浓度分别为1.29、2.01、1.12 μg/m3,远低于EPA排放限值。

异相凝并技术致力于解决燃煤电厂气态及细颗粒态重金属脱除难题,能实现一种技术协同脱除多种非常规污染物,该技术的成功示范为燃煤重金属控制领域的发展提出了一种新的实现路径。

综上所述,关于煤燃烧重金属的排放控制研究形式多样,但随经济社会发展,各种技术的优劣得以显现。燃烧前选煤等重金属控制技术因受限于煤种条件,适用性低且经济性较差。燃烧中混煤燃烧和掺烧添加剂的方式相较于燃烧前的重金属控制方式性价比更高,且应用前景更广泛,但考虑到我国燃煤电厂煤炭利用种类复杂多样,且不同重金属与不同矿物组分的吸附特性不同,因此仍需开发一种适用于复杂煤种协同脱除多种重金属的燃烧中控制技术。燃烧后脱除重金属的方式已逐渐成为当今重金属排放控制的主导方法,在目前国内绝大多数燃煤电厂实现超低排放改造的背景下,利用现有APCDs可协同脱除部分重金属,飞灰等吸附剂也可进一步降低尾部烟气中重金属的浓度,但为应对日趋严苛的减排要求,解决气态和细颗粒重金属易逃逸、难捕获的难题,异相凝并技术是一种可供选择的多污染物协同治理技术,其不仅能与现有APCDs实现良好耦合,且改造过程中无需停炉安装,与喷射吸附剂的方式相比日常运营成本更低廉,是一种真正意义上的安全、经济、高效的重金属脱除技术,拥有良好发展前景。

3 煤燃烧汞的排放控制

2017年8月16日,《关于汞的水俣公约》正式生效。在我国,燃煤电厂汞排放量占汞排放总量的85%以上,煤燃烧过程中汞大多以气态(Hg0)形式释放。Hg0随烟气流动过程中,温度逐渐降低,Hg0被烟气中其他组分氧化为氧化态(Hg2 )。此外,部分Hg0与Hg2 吸附在飞灰颗粒上形成颗粒态汞(HgP)。燃煤Hg排放的主要控制手段可分为燃烧前、燃烧中和燃烧后3个方面。燃烧前控制Hg的方式有化学脱汞和选煤等。因二价汞(Hg2 )更易被APCDs脱除,故燃煤电厂可通过优化燃烧技术或添加氧化剂等方式将单质汞氧化为二价汞,从而提升Hg脱除效率。燃烧后对Hg的控制手段颇多,如APCDs协同脱汞、碳基吸附剂脱汞、非碳基吸附剂脱汞以及磁珠脱汞等控制技术。

3.1 烟气净化装置协同脱汞

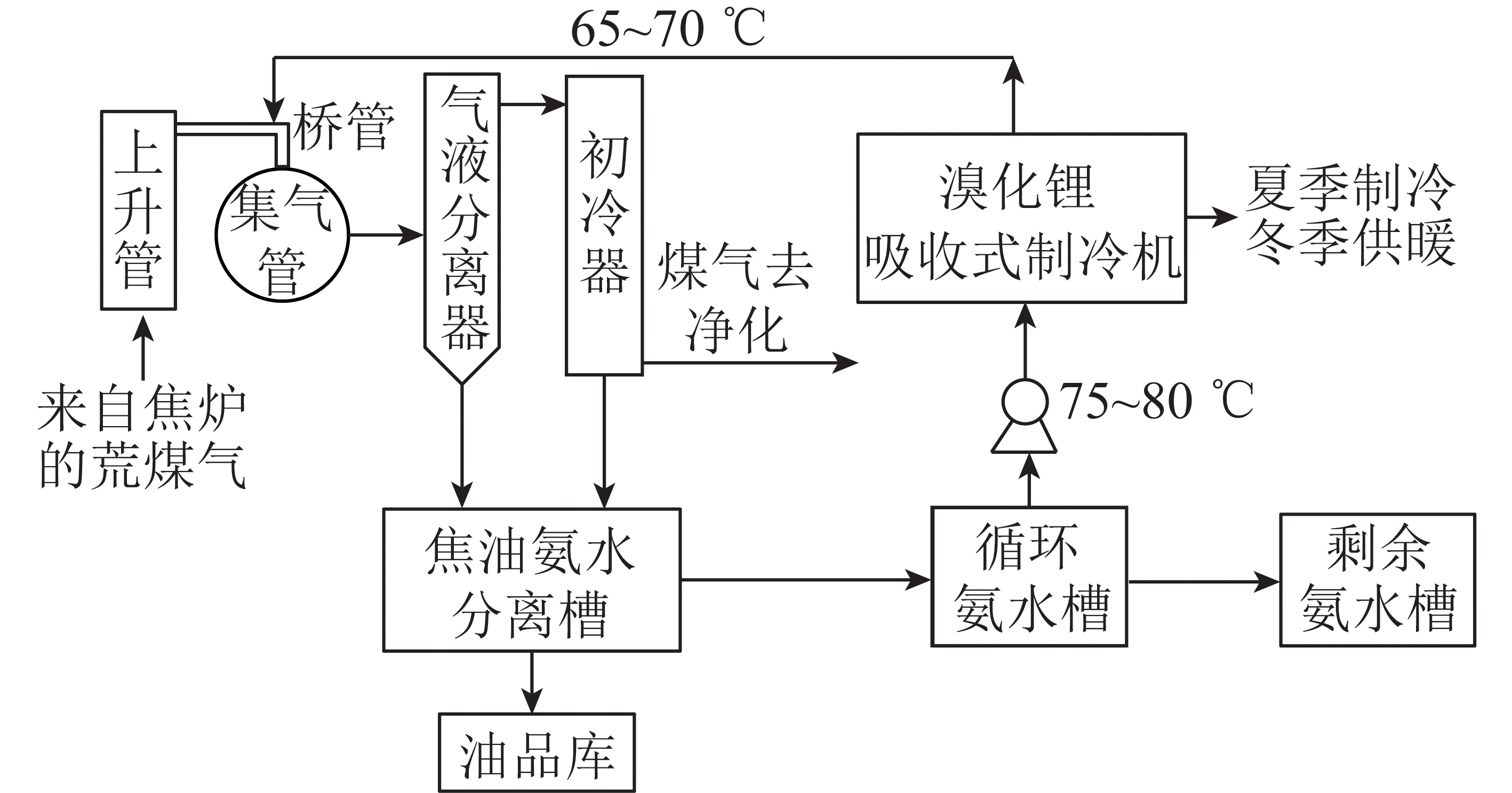

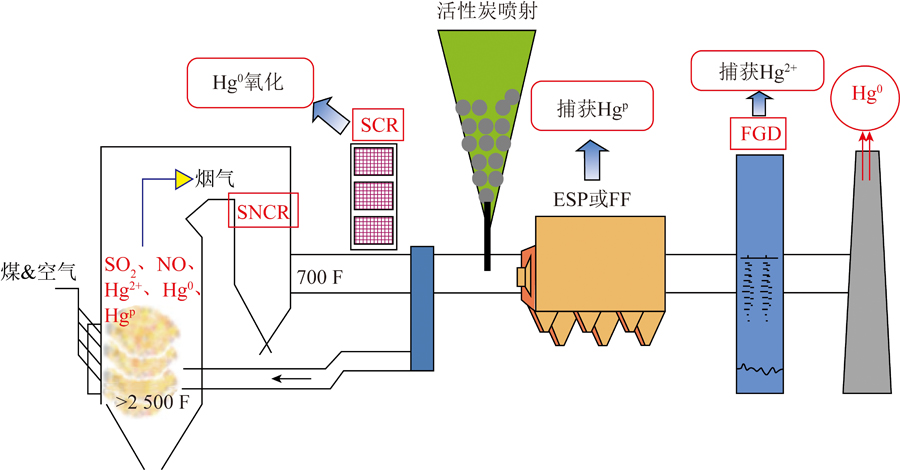

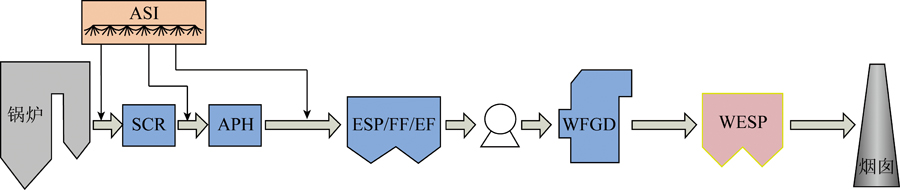

目前燃煤电厂中常规APCDs包括脱硝系统(SCR或SNCR)、除尘系统(ESP及FF)、脱硫系统(FGD及WFGD)等,图4为燃煤电厂现有APCDs示意。

图4 燃煤电厂APCDs协同脱汞示意

Fig.4 Schematic diagram of collaborative mercury removal of APCDs in coal-fired power plants

常规APCDs对不同形态的汞(Hg0、Hg2 、HgP)均有一定协同脱除效果。徐月阳等[56]测试了国内20家典型燃煤电厂SCR前后烟气中汞浓度,结果表明SCR后烟气中Hg2 浓度明显上升,而总汞(HgT)浓度变化不大,这是因为SCR催化剂可将Hg0氧化为更易脱除的Hg2 。

SCR后烟气温度逐渐降低,部分Hg0和Hg2 会吸附在飞灰颗粒上,形成颗粒态Hgp,随后进入ESP被捕获至飞灰中。王运军等[57]通过测试国内5家燃煤电厂ESP或FF前后烟气中Hg0、Hg2 、HgP浓度发现,相对ESP,FF脱汞性能更优异。虽然ESP的总颗粒物脱除效率可达99%以上,但对于粒径在0.1~1.0 μm的亚微米颗粒负载的Hg2 捕获能力差,脱除效率低,而FF则对亚微米颗粒有较好的脱除效果。ESP的脱汞能力对于其他APCDs有一定依赖性,SCR系统的存在可大幅提升ESP的脱汞效率,这是由于烟气经过SCR时,Hg0被氧化为Hg2 ,Hg2 更易被飞灰颗粒吸附,进而被ESP捕获。

由于Hg2 易溶于水,WFGD系统中较低温度的石灰石喷淋浆液可促进Hg2 的吸收,但WFGD对于Hg0无明显脱除效果。VAN等[58]研究发现脱硫浆液中![]() 对Hg2 具有一定还原能力,现场测得WFGD后烟气中Hg0的浓度有所提高,与上述发现相对应,因此Hg2 的还原与再释放对WFGD系统的脱汞能力产生了一定影响。此外,脱硫浆液的初始pH、Cl-浓度以及温度等因素都会影响WFGD的脱汞能力。

对Hg2 具有一定还原能力,现场测得WFGD后烟气中Hg0的浓度有所提高,与上述发现相对应,因此Hg2 的还原与再释放对WFGD系统的脱汞能力产生了一定影响。此外,脱硫浆液的初始pH、Cl-浓度以及温度等因素都会影响WFGD的脱汞能力。

上述燃煤电厂APCDs对不同形态的Hg均有一定的脱除效果,然而在SCR、ESP、WFGD的共同作用下,总脱汞效率只能维持在70%左右,无法满足近零排放需求,且易受机组工况、设备运行状况制约,脱汞效率会出现波动。因此,为满足日趋严苛的环保要求,研发高效的脱汞技术迫在眉睫。

3.2 碳基吸附剂脱汞

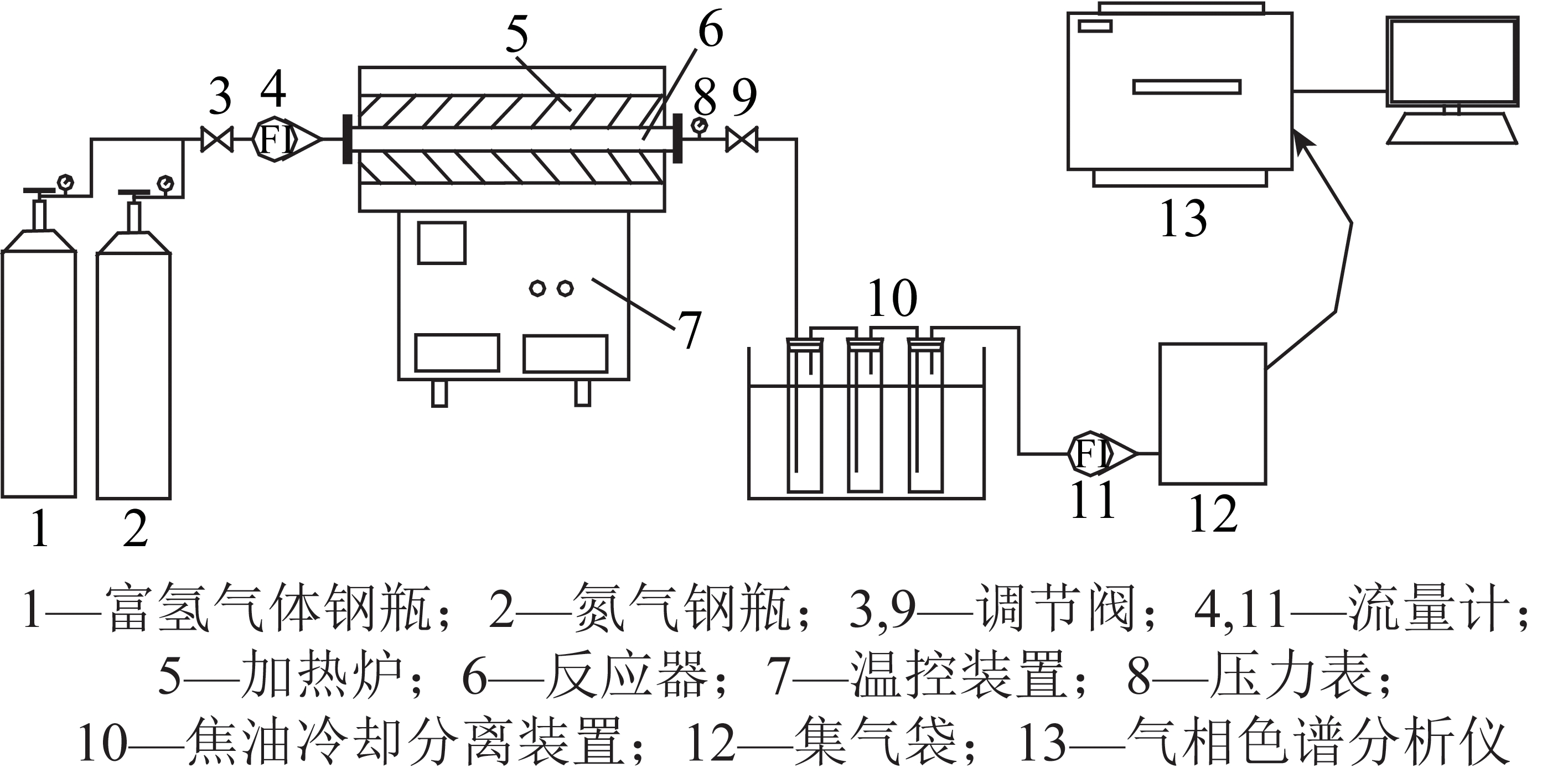

活性炭因具备多种孔隙结构和极高比表面积,能够从气体或液体中吸附某些有害成分,往往被当作主体制备碳基吸附剂。燃煤电厂实际应用中,主要将活性炭、活性焦、未燃炭等作为抑制汞排放的碳基吸附剂。活性炭喷射脱汞技术如图5所示,活性炭喷射(ACI)技术指将活性炭颗粒喷入ESP或FF入口前烟道,通过吸附作用将烟气中的汞捕集,随后通过ESP或FF加以脱除。

图5 活性炭喷射脱汞技术

Fig.5 Activated carbon injection mercury removal technology

活性炭比表面积、孔隙分布均会影响活性炭物理吸附性能,其表面活性官能团与烟气组成会影响其化学吸附性能,比表面积越大、微孔占比越多,活性炭物理吸附能力越强,而化学吸附的作用机理较复杂。内酯基和羰基可促进活性炭对汞的吸附,而酚羟基对汞的吸附起抑制作用[59]。DIAMANTOPOULOU等[60]研究表明烟气中SO2在活性炭表面形成的活性吸附位能够促进汞的化学吸附。PRESTO等[61]在模拟烟气中加入20 mg/m3 SO3导致活性炭脱汞效率降低了80%。

目前,对于碳基吸附剂的研究主要集中于开发不同的改性方式,常用的改性剂包括卤族元素、有机物、金属及其氧化物等。况敏等[62]开展Ag改性活性炭汞吸附饱和试验,结果表明吸附汞量提高了6倍以上,这是由于汞易与银等贵金属结合形成汞齐,进而改善脱汞性能。MEI等[63]采用MnO2等金属氧化物进行改性,显著提升了活性炭的脱汞性能。

3.3 非碳基吸附剂脱汞

研究发现,C/Hg质量比至少达到(3 000~20 000)∶1时,脱汞效率才可能高于90%[64],成本过高限制了活性炭喷射技术的应用。同时,活性炭喷射技术会降低粉煤灰品质,影响粉煤灰的再利用。因此,开发新型非碳基吸附剂成为燃煤电厂脱汞的主流。非碳基吸附剂脱汞技术主要包括钙基吸附剂脱汞、金属氧化物脱汞以及飞灰脱汞。

钙基吸附剂来源广泛、易获取且价格低廉,在WFGD系统中亦可作为脱硫剂使用,将其作为协同脱硫脱汞吸附剂使用具有一定现实意义。美国EPA研究发现,钙基吸附剂对于Hg2 具有良好的吸附能力,可将Hg2 转化为HgP,最终通过ESP脱除,但其对Hg0脱除能力较差。

燃煤烟气中Hg0较难脱除,金属氧化物可将Hg0氧化为Hg2 实现对汞的吸附,其原理是金属氧化物中化学吸附氧和晶格氧能够催化氧化Hg0,同时化学吸附氧和晶格氧可由烟气中的氧及时进行补充,从而维持脱汞效果[65]。YANG等[66]采用Ti改性磁铁矿,发现Fe-Ti尖晶石在200~350 ℃脱汞效率显著提升,主要原理为Fe-Ti尖晶石首先捕获Hg0,具有强氧化性的Fe3 将其氧化为Hg2 ,从而进行脱除。

我国燃煤飞灰产量巨大,若在实现飞灰高效利用的同时脱除污染物,将会对燃煤领域绿色发展提供新的路径。研究表明,飞灰对Hg0有一定的氧化吸附能力,且飞灰中未燃炭的物理性质、岩相组分、微观形貌等都对脱汞性能具有正向作用。DUNHAM等[67]研究发现飞灰的吸附汞能力随比表面积的增加而增加,但二者并非线性相关,飞灰的脱汞性能还取决于比表面积的利用效率。一般认为飞灰粒径越小,脱汞效率较高。然而ZHAO等[68]研究了不同粒径的粉煤灰脱汞性能,发现大粒径飞灰的脱汞能力明显优于小粒径飞灰,这主要是由于大粒径飞灰中含有更多的未燃炭,能够增强对汞的吸附作用,且粒径大小会影响汞与飞灰表面吸附以及内部传质过程,只有飞灰粒径适宜时才能获得最佳脱汞效果。

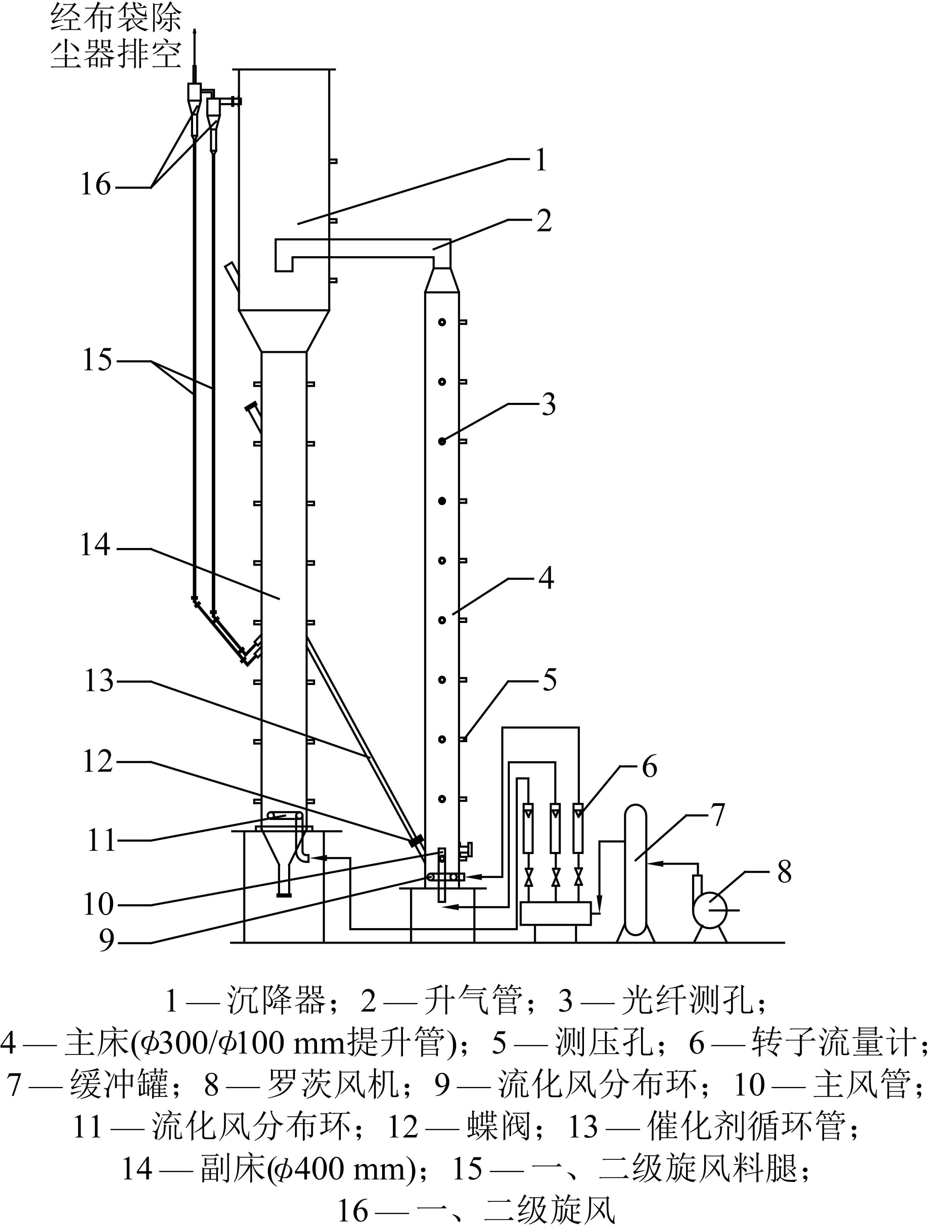

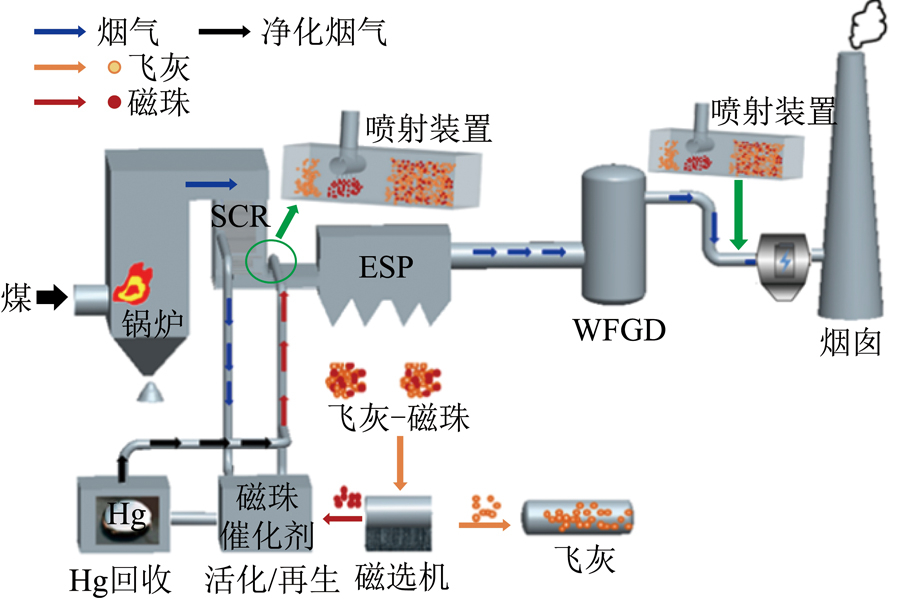

3.4 磁珠脱汞

针对活性炭喷射脱汞技术中吸附剂的回收与再生、含汞吸附剂对飞灰的潜在环境威胁、烟气成分对吸附剂脱汞性能的干扰、运行成本等问题,华中科技大学赵永椿教授团队提出了利用飞灰中磁珠脱除烟气中单质汞的新思路(图6),磁珠吸附剂易与飞灰颗粒分离,可解决汞的回收和处理问题,且以废(飞灰磁珠)治废(汞),有效降低了技术应用成本。不同飞灰中磁珠的矿物相和晶格特征差异较大,其对汞的催化氧化能力也各不相同,因此如何提高磁珠的脱汞能力及其适用性成为技术研发的关键。

图6 磁珠脱除烟气中单质汞的新思路示意

Fig.6 New ideas for removing elemental mercury from flue gas using magnetospheres

该团队对典型磁珠样品进行了系统的物理化学特性表征,建立了磁特性与铁质组分化学组成、矿物组成的定量关系;揭示了磁珠中微量元素的富集机制。开发出多种适用于我国低氯煤燃烧烟气的可再生磁珠吸附剂,构建了价廉易得的磁珠催化氧化脱汞方法和工艺。合成了CuCl负载改性磁珠催化剂,采用多种方法对催化剂进行了系统表征,掌握了不同CuCl负载量磁珠催化剂Cu和Cl的配位形式,以及催化剂表面汞的活性吸附位,揭示了CuCl与汞的反应机理及路径,并在此基础上提出了失活催化剂的再生方法[69-72]。

目前,“磁珠脱汞”技术已完成从实验室机理研究走向50、300、1 000 MW的大型燃煤机组工业示范,并且取得了较好的Hg脱除效果[73-78]。最终,在1 000 MW燃煤电厂“磁珠脱汞”试验中,机组在较低负荷运行条件下,最佳的磁珠喷射速率为560 kg/h,综合脱汞效率达98.72%。机组在较高负荷运行条件下,最佳的磁珠喷射速率为1 040 kg/h,综合脱汞效率达95.62%。未喷射磁珠吸附剂时,电厂整个系统的汞质量平衡达93%,飞灰与石膏中的汞含量各占输出总量的50%左右。当磁珠脱汞系统应用于电厂中时,整个系统的汞质量平衡达96%,磁珠喷射技术满足电厂汞的总质量平衡,飞灰中的汞输出量达到总输出量的70%左右,大多数汞向飞灰中转移,同时磁珠中的汞回收率达60%左右,提升了后续产品的使用价值。

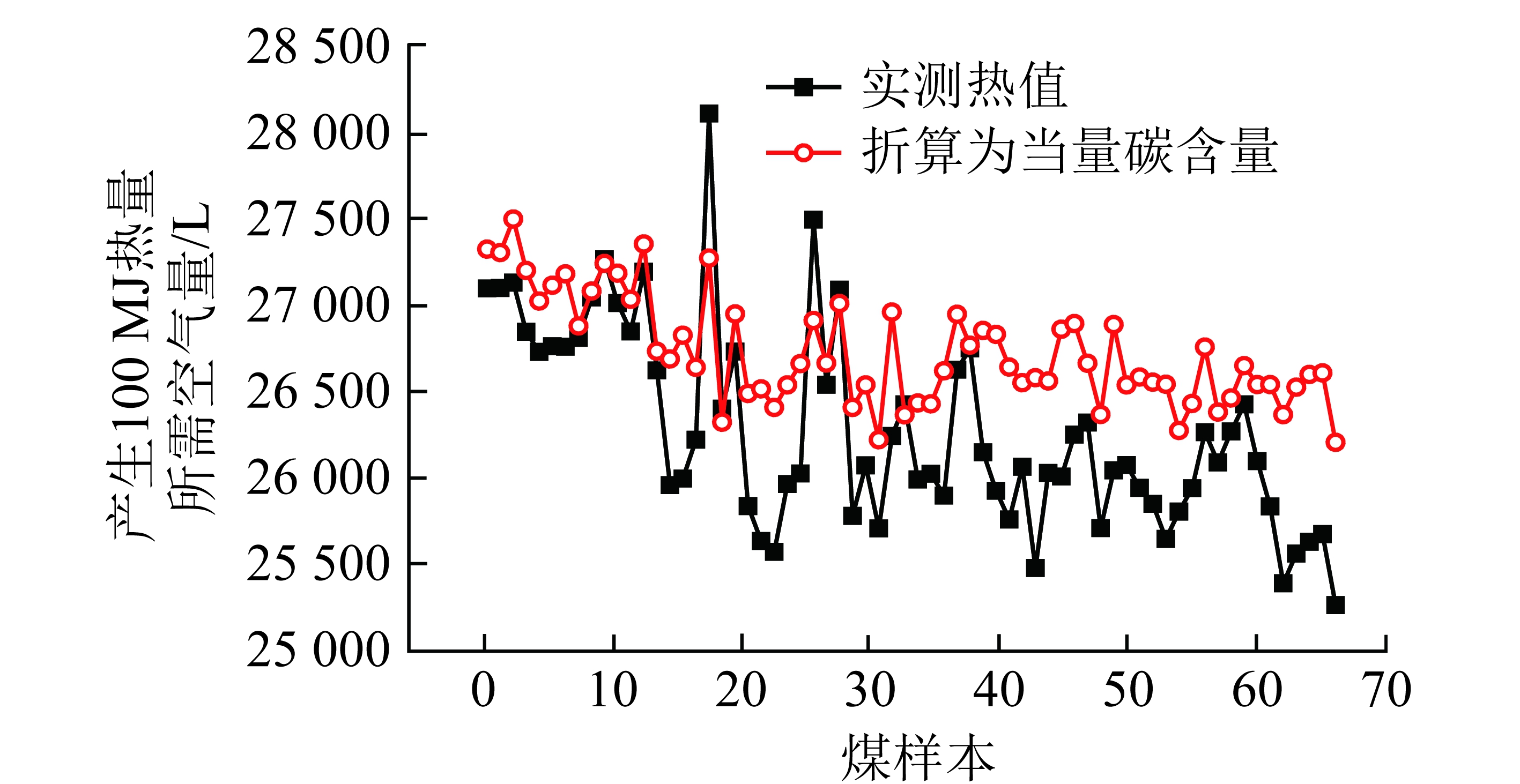

4 煤燃烧SO3的排放控制

华中科技大学张军营教授团队对燃煤电厂SO3浓度测试表明:SO3在炉膛内的转化率在0.8%~1.4%,在SCR系统中,SO3的转化率在0.8%~1.3%。SCR系统前后3台机组SO3质量浓度分别由10.4~30.7、22.3~45.5以及24.8~48.1 mg/m3变为20.2~56.5、42.5~74.8以及51.4~82.5 mg/m3[79]。目前,国外一些发达国家已制定SO3排放标准,美国已有超过20个州规定了燃煤电厂SO3排放限值,大多要求SO3排放质量浓度低于20 mg/m3,最低限值为0.6 mg/m3。德国针对SOx设置总体排放标准,规定300 MW燃煤机组SOx排放不超过200 mg/m3。日本东京规定SO3排放不超过1 mg/m3。新加坡规定SO3排放不超过10 mg/m3。近年来,我国对SO3等非常规污染物控制逐渐重视,虽然国家层面还未发布SO3相关排放标准,但已有部分省市规定了当地SO3排放限值,且相比部分发达国家更为严苛。上海市规定固定污染源硫酸酸雾排放不高于5 mg/m3。乌鲁木齐规定燃煤电厂SO3排放量不超过5 mg/m3。杭州规定燃煤电厂SO3排放限值为10 mg/m3。燃煤电厂SO3脱除工艺主要有烟道碱基吸附剂直喷、利用现有APCDs设备协同脱除、化学团聚以及非碱基吸附剂高温磺化技术等。

4.1 碱基吸附剂喷射脱除SO3

碱基吸附剂直喷技术分为炉内碱基吸附剂喷射和炉后碱基吸附剂喷射,炉内碱基吸附剂喷射的主要目的是脱除炉膛中生成的SO3,可以避免SO3在SCR中与NH3发生反应生成NH4HSO4造成催化剂中毒或者受热面结渣,但是炉内喷射容易引起炉膛受热面结渣。炉内碱基吸附剂喷射技术与炉内温度、反应时间以及碱基吸附剂与SO3物质的量比有关,研究结果证明SO3脱除效率与以上3种因素均呈正比,镁基吸附剂最常被用于炉内喷射,当 物质的量比高于7∶1 时,SO3脱除效率超过70%[80]。

物质的量比高于7∶1 时,SO3脱除效率超过70%[80]。

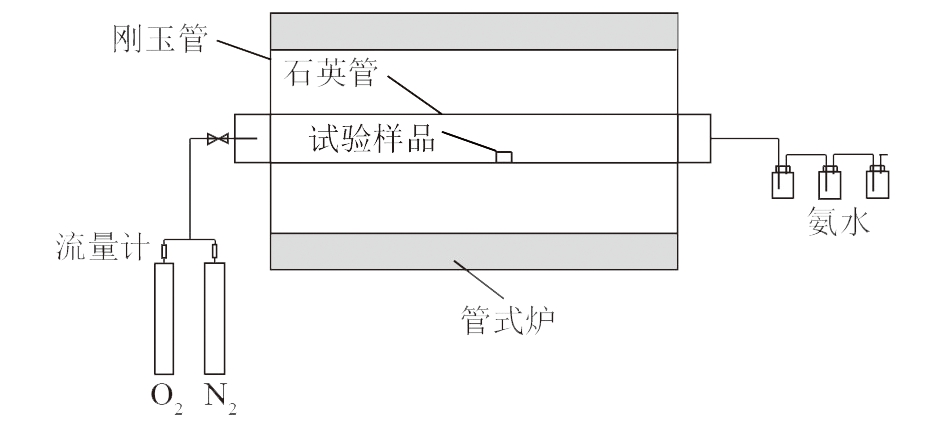

炉后碱基喷射技术(ASI)[81]主要喷射位置为SCR前、空预器前以及ESP前烟道,如图7所示。吸附形式分为干法和湿法,吸附剂种类包括钙基、镁基等。在干法吸附脱除中,陈奎续[82]研究表明不同吸附剂对SO3的脱除效果顺序为Ca(OH)2>MgO>CaO>Na2CO3。在湿法吸附脱除中,XIE等[83]研究表明湿法脱除效率约为干法脱除的2倍。ZHENG等[84]研究表明相同条件下,钠基吸附剂的脱除性能优于其他吸附剂。但高量级的SO2对碱的消耗使吸附剂用量居高不下。

图7 ASI技术工艺

Fig.7 ASI technology process

4.2 尾部烟气净化装置协同脱除SO3

燃煤电厂针对SO3的控制路径主要有3条:首先,SO3生成前,通过选煤技术手段选用低硫分煤种控制S元素的输入量;其次,SO3生成过程中可通过改变锅炉内部反应工况抑制SO3的生成量;最后,锅炉燃烧后,APCDs可协同脱除部分SO3。在以上3种脱除方式中,SO3在锅炉燃烧后的控制是影响最终SO3排放浓度的重要因素。

SCR系统可通过调整(V2O5/TiO2)催化剂比例来控制SO3生成量。赵大周等[85]研究表明减少V2O5含量可有效降低SO3生成量。后续学者针对催化剂进行改性,从而降低SO3的转化率。KWON等[86]和LU等[87]研究发现添加MoO3或SiO2可降低SO2的氧化率,减少SO3生成。此外,研究表明由于反应速率和扩散速率的影响,NOx催化还原反应发生在催化剂表面层,而SO2催化氧化反应则发生在催化剂表面深处,因此适当增大催化剂的比表面积,减小催化剂的厚度是控制SO2催化氧化的新途径[88]。当某340 MW燃煤电厂的机组负荷处于50%~70%,SO3生成量与机组负荷和烟气温度呈正相关,而当机组负荷处于70%~100%,SO3生成量不再受温度影响,相反会与NH3喷量等因素呈负相关[79]。

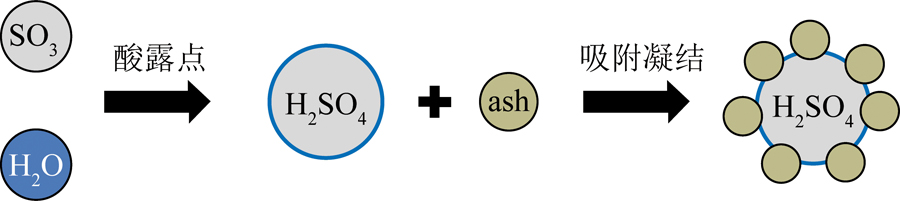

ESP协同脱除SO3主要通过飞灰颗粒的吸附作用。SO3在ESP中有3种形态,当烟气温度高于酸露点时,通常为气态SO3和气态H2SO4形态,会与飞灰颗粒中碱性物质发生化学反应而吸附;当烟气温度低于酸露点时,如图8所示,SO3将转化为H2SO4液滴,包裹飞灰颗粒[89]。研究表明,ESP对SO3的协同脱除效率约20%[90],实际应用中可通过增加ESP前烟气湿度[91]或喷射钙基吸附剂提升SO3脱除效率。通过将SO3在酸露点下转化为H2SO4液滴,LLT-ESP通过降低ESP进口烟气温度至酸露点以下3~5 ℃,使SO3冷凝成H2SO4液滴与飞灰颗粒发生架桥吸附,进而在颗粒间液桥力、范德华力的作用下团聚长大,最终一并被LLT-ESP脱除,脱除效率可达80%[92]。杜振等[93]研究表明国内某600 MW燃煤机组LLT-ESP对SO3脱除率高达77.9%。

图8 飞灰吸附H2SO4液滴机理

Fig.8 Mechanism of fly ash adsorption of H2SO4 droplets

SO3会在WFGD入口处冷凝为粒径0.1 μm以下的H2SO4气溶胶,H2SO4气溶胶进入WFGD,由于碱性浆液与亚微米级气溶胶之间仅靠惯性碰撞、布朗扩散等传递作用,故WFGD对SO3脱除能力有限[94]。研究表明,WFGD对SO3的脱除率与入口颗粒物浓度、气液比等因素呈正比,与入口烟温呈反比,WFGD对SO3的脱除效率在30%~50%[95]。

WESP对H2SO4气溶胶有良好的脱除能力。杨用龙等[96]研究发现WESP对SO3的脱除效率高达71%。通常WESP的脱除效率与SO3的浓度呈正相关[97],而有研究表明由于SO3主要以H2SO4气溶胶的形态存在,H2SO4气溶胶尺寸一般小于0.1 μm,不利于WESP放电,严重时可能影响WESP系统正常运行。部分学者研究发现WFGD系统残留的SO2会在WESP系统内被氧化成SO3,H2SO4气溶胶脱除效率与SO2浓度呈负相关[98]。

综上,无论是采用碱基吸附剂直喷技术还是利用现有APCDs协同脱除SO3都面临成本偏高的问题,且无法满足单次改造同时协同脱除多污染物的效果,因此需针对以上现状开发一项成本低廉、脱除效率高且能协同脱除多种污染物的技术工艺。

4.3 化学团聚技术脱除SO3

由前文可知,烟气中SO3易与烟道中H2O分子结合,形成H2SO4,H2SO4分子过饱和后会凝结形成硫酸酸雾,其因粒径较小而悬浮在烟气中,大幅降低了与吸附剂接触概率,从而削弱了吸附剂对SO3的去除效率。华中科技大学张军营教授团队多年来致力于燃煤多污染物协同脱除技术研究,团队基于化学团聚技术实现了SO3等多污染物高效联合脱除。化学团聚技术利用团聚剂溶于水形成的有机高分子长链网状结构,当其与H2SO4气溶胶相遇时,二者接触概率显著增大,同时化学团聚技术使硫酸酸雾气溶胶团聚长大,进入ESP后被捕获至飞灰,从而提升SO3的脱除效果。此外,团聚剂中有机高分子化合物含有较多官能团,羟基(OH)官能团能够与SO3形成氢键,达到吸附效果。有机高分子长链上的羟基能与硫酸酸雾的O、OH形成氢键,能够实现SO3的稳定吸附。此外,SO3的脱除效率随有机高分子中OH数量的增加而增大。

在此基础上,李高磊等[79]基于化学团聚技术在国内某3×340 MW燃煤机组开展SO3脱除工业示范,研究了SO3的生成规律及排放特性,并分析了化学团聚技术在不同负荷下对SO3的脱除效果。研究表明,锅炉内部和SCR系统内SO3的转化效率分别为0.8%~1.4%和0.8%~1.3%。ESP对SO3的脱除效率为19.3%~62.3%,团聚剂喷入后,化学团聚技术协同ESP对SO3的脱除效率可提升至63%以上,最终3台机组SO3总脱除效率高达90%。由此可见,化学团聚技术能够与燃煤电厂现存APCDs实现完美耦合,显著提升SO3脱除效果,是一条可商业化应用的SO3脱除路径。

4.4 非碱基吸附剂SO3高温磺化脱除

SO3是一种非常活泼的亲电试剂,基于此,华中科技大学张军营教授团队提出了非碱基吸附剂SO3高温磺化脱除的技术路线。SO3作为亲电试剂,具有极强的得电子能力,在高温烟气中,攻击磺化引发剂表面电子云密度高的区域发生亲电取代反应,形成稳定的有机高分子磺酸盐,实现SO3的高效脱除。

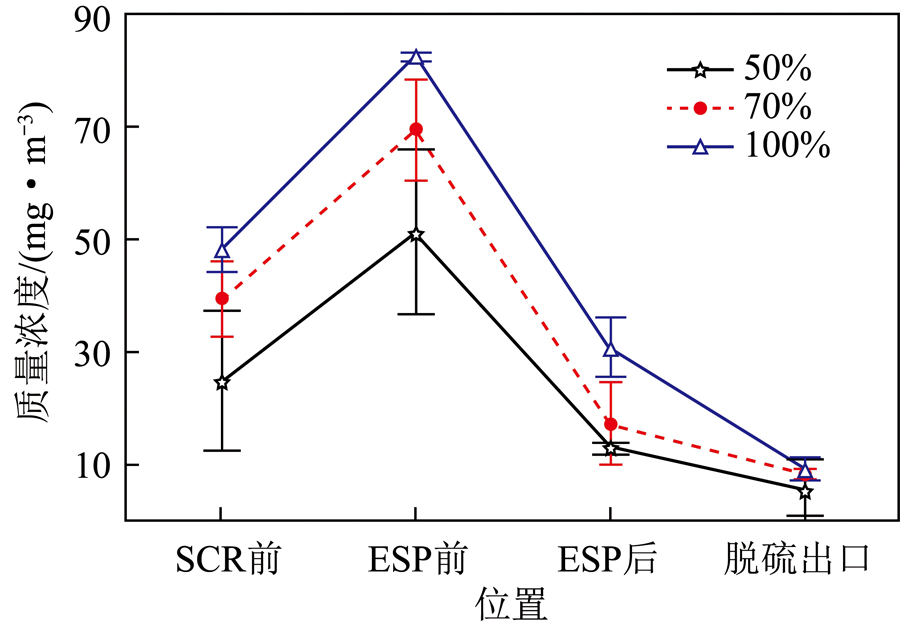

为进一步验证非碱基吸附剂对SO3的脱除效果,该团队在国内某300 MW燃煤电厂开展试验[99],图9为不同测点SO3浓度变化曲线,将磺化引发剂喷入烟道内,50%负荷下ESP对SO3的脱除效率由19.3%~41.7%提升至70.7%,70%负荷下由56.9%~61.8%提升至75.2%,100%负荷下由48.7%~62.3%提升至63.8%。此外,在以上3种负荷条件下,非碱基吸附剂协同WFGD均可脱除90%以上的SO3,负荷适应性良好。最终,WFGD出口SO3排放质量浓度减小至5.7~9.0 mg/m3。此外,在湖北某330 MW燃煤电厂加装非碱基吸附剂磺化脱除装置后,空预器前SO3浓度降低38%以上[100]。

图9 尾部烟气净化装置中SO3浓度分布[99]

Fig.9 Concentration distribution of SO3 in air pollutant control devices[99]

5 煤燃烧VOCs的排放控制

关于燃煤电厂中VOCs的化学形态,FEIN NDEZ-MARTINEZ[101]等认为燃煤排放的VOCs主要成分是单环芳香烃(50%~90%)、脂肪烃(15%~50%)和卤代烃。PUDASAINEE等[102]研究表明燃煤排放的VOCs主要成分为1,2-二氯乙烷、苯、四氯化碳、三氯甲烷和三氯乙烯。XU等[103]还证实了甲苯、丙烷、丁烷和正己烷等高级烷烃也是燃煤排放的VOCs成分之一。史晓宏等[104]对某300 MW燃煤机组进行了典型VOCs的全流程监测,研究表明在机组负荷为50%和100%时,烟气中VOCs主要以苯、甲苯和苯甲醛为主,在现有APCDs作用下,燃煤烟气中12中VOCs排放质量浓度均在20 μg/m3以下。燃煤电厂中APCDs影响VOCs排放的方式主要有催化氧化、吸附冷凝、二次形成和直接脱除。

NDEZ-MARTINEZ[101]等认为燃煤排放的VOCs主要成分是单环芳香烃(50%~90%)、脂肪烃(15%~50%)和卤代烃。PUDASAINEE等[102]研究表明燃煤排放的VOCs主要成分为1,2-二氯乙烷、苯、四氯化碳、三氯甲烷和三氯乙烯。XU等[103]还证实了甲苯、丙烷、丁烷和正己烷等高级烷烃也是燃煤排放的VOCs成分之一。史晓宏等[104]对某300 MW燃煤机组进行了典型VOCs的全流程监测,研究表明在机组负荷为50%和100%时,烟气中VOCs主要以苯、甲苯和苯甲醛为主,在现有APCDs作用下,燃煤烟气中12中VOCs排放质量浓度均在20 μg/m3以下。燃煤电厂中APCDs影响VOCs排放的方式主要有催化氧化、吸附冷凝、二次形成和直接脱除。

依靠SCR、空气预热器(Air Pre-heater,APH)、ESP、WFGD以及WESP可有效去除烟气中40%~70%的VOCs[105]。不同的APCDs系统对VOCs的脱除效果不同。烟气经SCR后,总烃浓度可减小60%以上,且对六环芳烃和苯系物具有一定的脱除效果[106]。WFGD对烟气中的气态有机物和亲水性有机物有良好脱除效果,而对正构烷烃的主峰碳几乎没有影响[107]。常规ESP对VOCs的去除效果不理想且具有选择性,烟气经ESP后,总碳氢浓度增加了17.3%。然而经WESP后,多环芳烃主要以气态低分子基团形式存在[108]。低低温静电除尘器对烟气中气固多环芳烃的总脱除效率优于WFGD[109]。

活性炭吸附剂喷射被认为是一种经济环保的低浓度VOCs脱除技术。MA等[110]采用固定床反应器研究了燃煤烟气环境下VOCs在活性炭吸附剂上的吸附行为,研究表明物理吸附是活性炭脱除VOCs的主要方式,SO2、H2O(g)和VOCs之间存在竞争吸附关系。选择微孔体积大、吸附时间长的活性炭作为吸附剂有利于VOCs的脱除。CHENG等[111]分别采用K2CO3和K2CO3-KCl制备活性炭吸附剂,并将其与商用活性炭进行对比,研究表明K2CO3-KCl制备活性炭吸附剂对挥发性有机物的吸附性能优于商用活性炭吸附剂,尤其是K2CO3-KCl制备活性炭吸附剂(225 mg/g)对苯酚的吸附量是商用活性炭吸附剂(59 mg/g)的3.8倍。

城市化的发展和污水产业的发展导致污泥激增,如何处理不断增加的污泥并消除其危害已成为当前面临的严峻问题。污泥与煤共燃技术不仅可以缓解许多大城市污泥处理中的问题,还可以利用废弃污泥的热量进行发电。然而,在污泥掺烧燃煤电厂中,VOCs排放浓度较高,对环境安全产生了潜在影响。鉴于此,燃烧法是目前治理烟气中高浓度VOCs的可行途径,VOCs可与其他物质通过燃烧发生反应,最终生成的物质无毒无害,但该过程的进行需维持温度稳定,有时甚至需加入助燃物质维持燃烧,因此该方法耗能较大,成本偏高。同时,燃烧法应用过程中,理想状况下的产物为H2O和CO2,然而往往会因外部因素的影响导致有机物燃烧过程中产生有害物质,存在二次污染的风险。因此,在治理高浓度VOCs排放问题时,催化技术[112]往往与燃烧法结合使用,通过选用稳定性能强、抗毒性高的高效催化剂,促使燃烧过程中VOCs尽可能向H2O和CO2转化,降低最终排入大气的VOCs浓度。

目前,针对燃煤VOCs排放控制除APCDs本身的去除效果及活性炭吸附剂喷射技术,缺乏针对烟气中高浓度VOCs控制技术的研究,这将会成为燃煤污染物控制领域亟需解决的重大问题之一。

6 结 语

针对燃煤电厂非常规污染物的排放控制技术进行了系统总结分析。在实现碳达峰、碳中和目标的大背景下,面对当前能源与环境的重要问题,我国在实现常规污染物(NOx、SO2)超低排放的同时,迫切需大力发展PM2.5、重金属、汞、SO3、VOCs等非常规污染物控制技术。非常规污染物浓度的准确监测是探究其排放特性和开发控制技术的基础前提。现有APCDs装置可脱除部分非常规污染物,这也是当前大多数燃煤电厂初步探索非常规污染物控制主要途径。然而,单一的脱除方式难以从根本上解决非常规污染物引发的环境污染。在现有APCDs装置的基础上,选择一种高效、绿色、经济的新型多污染物协同脱除技术迫在眉睫。总之,非常规污染物控制水平的提升要结合各电厂实际污染物排放情况,系统考虑多因素的影响,在工程应用中,更应从实际出发,借鉴前期成功应用案例的经验,选择最适合本厂的非常规污染物治理方案。

[1] GEORGE A, SHEN B X, KANG D R, et al. Emission control strategies of hazardous trace elements from coal-fired power plants in China[J]. Journal of Environmental Sciences, 2020, 93: 66-90.

[2] ZHANG W H, YAN Q Y, YUAN J H, et al. A realistic pathway for coal-fired power in China from 2020 to 2030[J]. Journal of Cleaner Production, 2020, 275: 122859.

[3] WANG G, DENG J G, ZHANG Y, et al. Air pollutant emissions from coal-fired power plants in China over the past two decades[J]. Science of the Total Environment, 2020, 741: 140326.

[4] FAN J L, ZHANG H, ZHANG X. Unified efficiency measurement of coal-fired power plants in China considering group heterogeneity and technological gaps[J]. Energy Economics, 2020, 88: 104751.

[5] WU G, LIU D F, YAN Y. Sustainable development and ecological protection associated with coal-fired power plants in China[J]. International Journal of Sustainable Development and World Ecology, 2017, 24(5): 385-388.

[6] NYASHINA G S, SHLEGEL N E, STRIZHAK P A. Emissions in the combustion of coal and coal-processing wastes[J]. Coke and Chemistry, 2017, 60(4): 171-176.

[7] SUN Y, LI Z, ZHANG D, et al. The influence of PM2.5 coal power plant emissions on environment PM2.5 in Jilin Province, China[C]//International Conference on Energy Engineering and Environmental Protection (EEEP). Sanya:[s.n.], 2018: 032038.

[8] OETARI P S, HADI S P, HUBOYO H S. Trace elements in fine and coarse particles emitted from coal-fired power plants with different air pollution control systems [J]. Journal of Environmental Management, 2019, 250: 109497.

[9] SWANSON S M, ENGLE M A, RUPPERT L F, et al. Part-itioning of selected trace elements in coal combustion products from two coal-burning power plants in the United States [J]. International Journal of Coal Geology, 2013, 113: 116-126.

[10] 朱志飞,王礼鹏,祁慧,等. 660 MW燃煤机组锅炉飞灰颗粒物排放特征研究[J]. 燃料化学学报, 2014, 42(3): 323-328.

ZHU Zhifei,WANG Lipeng, QI Hui, et al. Emission characteristics of fine particulate matters from a 660 MW coal-fired bolier[J]. Journal of Fuel Chemistry and Technology, 2014, 42(3): 323-328.

[11] WANG Y, CHENG K, TIAN H Z, et al. Emission characteristics and control prospects of primary PM2.5 from fossil fuel power plants in China[J]. Aerosol and Air Quality Research, 2016, 16(12): 3290-3301.

[12] ZHENG J X, LI Y K, WAN Z Q, et al. Modification of the agglomeration kernel and simulation of the flow pattern in acoustic field with fine particles[J]. Powder Technology, 2019, 356: 930-940.

[13] 师云泽. 可吸入颗粒声波团聚实验研究[D]. 北京:华北电力大学, 2016.

[14] ZHOU D, LUO Z Y, JIANG J P, et al. Experimental study on improving the efficiency of dust removers by using acoustic agglomeration as pretreatment[J]. Powder Technology, 2016, 289: 52-59.

[15] 章鹏飞, 米建春, 潘祖明. 烟气流速和装置元件角度对细颗粒湍流聚并的影响[J]. 中国电机工程学报, 2016, 36(10): 2714-2720.

ZHANG Pengfei, MI Jianchun, PAN Zuming. The influence of flue gas flow rate and device component angle on turbulent coalescence of fine particles[J]. Proceedings of the CSEE, 2016, 36(10): 2714-2720.

[16] 申奥, 杨林军, 吴新, 等. 湍流团聚促进燃煤烟气中PM10及痕量元素脱除的研究[J]. 中南大学学报(自然科学版), 2021, 52(1): 106-115.

SHEN Ao, YANG Linjun, WU Xin, et al. Research on turbulent agglomeration promoting the removal of PM10 and trace elements from coal fired flue gas[J]. Journal of Central South University (Natural Science Edition), 2021, 52(1): 106-115.

[17] SUN Z K, YANG L J, SHEN A, et al. Improving the removal of fine particles from coal combustion in the effect of turbulent agglomeration enhanced by chemical spray [J]. Fuel, 2018, 234: 558-566.

[18] 陈俊. 燃煤超细颗粒物团聚的实验研究[D]. 武汉:华中科技大学, 2005.

[19] WEI F, ZHANG J Y, ZHENG C G. Agglomeration rate and action forces between atomized particles of agglomerator and inhaled-particles from coal combustion[J]. Journal of Environmental Sciences, 2005, 17(2): 335-339.

[20] 赵永椿, 张军营, 魏凤, 等. 燃煤超细颗粒物团聚促进机制的实验研究[J]. 化工学报, 2007, 58(11): 2876-2881.

ZHAO Yongchun, ZHANG Junying, WEI Feng, et al. Experimental study on the promoting mechanism of coal-fired ultrafine particle aggregation[J]. Journal of Chemical Engineering, 2007,58(11): 2876-2881.

[21] 李海龙, 张军营, 赵永椿, 等. 燃煤细颗粒固液团聚实验研究[J]. 中国电机工程学报, 2009, 29(29): 62-66.

LI Hailong, ZHANG Junying, ZHAO Yongchun, et al. Experimental study on solid-liquid agglomeration of fine coal particles[J]. Proceedings of the CSEE, 2009, 29 (29): 62-66.

[22] LI Hailong, ZHANG Junying, ZHAO Yongchun, et al. Wettabil-ity of fly ashes from four coal-fired power plants in China[J]. Industrial &Engineering Chemistry Research, 2011, 50(13), 7763-7771.

[23] 盘思伟, 张凯, 郭沂权, 等. 燃煤飞灰化学团聚促进机制研究[J]. 热力发电, 2016, 45(6): 19-25.

PAN Siwei, ZHANG Kai, GUO Yiquan, et al. Research on the promotion mechanism of chemical agglomeration of coal fired fly ash[J]. Thermal Power Generation, 2016, 45(6): 19-25.

[24] 郭沂权, 张军营, 赵永椿, 等. 50 MW燃煤电站锅炉细颗粒物化学团聚示范工程试验研究[J]. 中国电机工程学报, 2016, 36(S1): 87-94.

GUO Yiquan, ZHANG Junying, ZHAO Yongchun, et al. Experimental study on chemical agglomeration demonstration project of fine particles in a 50 MW coal-fired power plant boiler[J]. Proceedings of the CSEE, 2016, 36(S1): 87-94.

[25] GUO Y Q, ZHANG J Y, ZHAO Y C, et al. Chemical agglomeration of fine particles in coal combustion flue gas: Experimental evaluation[J]. Fuel, 2017, 203: 557-569.

[26] GUO Y Q, ZHAO Y C, WANG S L, et al. Relationship between the zeta potential and the chemical agglomeration efficiency of fine particles in flue gas during coal combustion[J]. Fuel, 2018, 215: 756-765.

[27] 郭沂权, 赵永椿, 李高磊, 等. 300 MW燃煤电站化学团聚强化飞灰细颗粒物排放控制的研究[J]. 中国电机工程学报, 2019, 39(3): 754-763,954.

GUO Yiquan, ZHAO Yongchun, LI Gaolei, et al. Study on chemical agglomeration of 300 MW coal-fired power station to enhance the emission control of fine particles of fly ash[J]. Proceedings of the CSEE, 2019, 39(3): 754-763,954.

[28] 秦占峰, 朱宝宇, 郭沂权, 等. 300 MW燃煤电站细颗粒物化学团聚系统运行及经济性分析[J]. 洁净煤技术, 2019, 25(1): 131-135.

QIN Zhanfeng, ZHU Baoyu, GUO Yiquan, et al. Operation and economic analysis of fine particle chemical agglomeration system in 300 MW coal fired power station[J]. Clean coal technology, 2019, 25(1): 131-135.

[29] 杨刚中, 赵永椿, 熊卓, 等. 300 MW燃煤电站化学团聚强化除尘协同脱硫废水零排放的研究[J]. 中国电机工程学报, 2021, 41(15): 5274-5283.

YANG Gangzhong, ZHAO Yongchun, XIONG Zhuo, et al. Study on zero discharge of wastewater from 300 MW coal-fired power plant with chemical agglomeration-enhanced dedusting and synergistic desulfurization[J]. Proceedings of the CSEE, 2021, 41(15): 5274-5283.

[30] HAN L P, ZHAO Y, HAO R L. Arsenic emission and distribution characteristics in the ultra-low emission coal-fired power plant[J]. Environmental Science and Pollution Research, 2022, 29(24): 36814-36823.

[31] FENG Y, WANG J. Heavy metal emission of coal-fired power plant and assessment of heavy metal pollution in surrounding soil[J]. Environmental Pollution &Control, 2022, 44(4): 510-514.

[32] 邹仁杰,罗光前,吕敏,等. 燃煤电厂砷、硒、铅等重金属全流程控制技术研究进展[J]. 洁净煤技术,2022,28(10):68-85.

ZOU Renjie, LU Guangqian, LYU Min,et al. Current status of whole process control technologies of heavy metals As,Se and Pb in coal-fired power plants[J]. Clean Coal Technology, 2022, 28(10): 68-85.

[33] 宋党育, 张晓逵, 张军营, 等. 煤中有害微量元素的洗选迁移特性 [J]. 煤炭学报, 2010, 35(7): 1170-1176.

SONG Dangyu, ZHANG Xiaokui, ZHANG Junying, et al. The washing and migration characteristics of harmful trace elements in coal[J]. Journal of Coal Science, 2010, 35(7): 1170-1176.

[34] ZHU Z, ZHUO Y. Migration and removal of toxic trace elements during coal washing[J]. Journal of China Coal Society, 2016, 41(10): 2434-2440.

[35] TANG Y G, CHANG C X, ZHANG Y Z, et al. Migration and distribution of fifteen toxic trace elements during the coal washing of the Kailuan Coalfield, Hebei Province, China[J]. Energy Exploration &Exploitation, 2009, 27(2): 143-152.

[36] KUZNETSOV G V, JANKOVSKY S A, TOLOKOLNIKOV A A, et al. Mechanism of sulfur and nitrogen oxides suppression in combustion products of mixed fuels based on coal and wood[J]. Combustion Science and Technology, 2019, 191(11): 2071-2081.

[37] JIAO F C, NINOMIYA Y, ZHANG L, et al. Effect of coal blending on the leaching characteristics of arsenic in fly ash from fluidized bed coal combustion [J]. Fuel Processing Technology, 2013, 106: 769-775.

[38] 曹娜, 余圣辉, 许豪, 等. 用于混煤燃烧控制砷排放模型研究[J]. 洁净煤技术, 2021, 27(1): 307-315.

CAO Na, YU Shenghui, XU Hao, et al. Research on arsenic emission control model for mixed coal combustion[J]. Clean Coal Technology, 2021, 27 (1): 307-315.

[39] WU H, GLARBORG P, FRANDSEN F J, et al. Trace elements in co-combustion of solid recovered fuel and coal[J]. Fuel Processing Technology, 2013, 105: 212-221.

[40] LOW F, DE GIROLAMO A, WU X J, et al. Inhibition of lignite ash slagging and fouling upon the use of a silica-based additive in an industrial pulverised coal-fired boiler: Part 3-Partitioning of trace elements[J]. Fuel, 2015, 139: 746-756.

[41] 李小乐, 孙海程, 段伦博, 等. 不同添加剂/吸附剂对循环流化床燃烧痕量元素迁移的影响规律[J]. 燃烧科学与技术, 2016, 22(1): 45-49.

LI Xiaole, SUN Haicheng, DUAN Lunbo, et al. The influence of different additives/adsorbents on the migration of trace elements in circulating fluidized bed combustion[J]. Combustion Science and Technology, 2016, 22(1): 45-49.

[42] 黄永达, 胡红云, 龚泓宇, 等. 燃煤电厂砷、硒、铅的排放与控制技术研究进展[J]. 燃料化学学报, 2020, 48(11): 1281-1297.

HUANG Yongda, HU Hongyun, GONG Hongyu, et al. Research progress on emission and control technologies of arsenic, selenium, and lead from coal-fired power plants[J]. Journal of Fuel Chemistry, 2020, 48 (11): 1281-1297.

[43] ZHAO S L, DUAN Y F, CHEN L, et al. Study on emission of hazardous trace elements in a 350 MW coal-fired power plant. Part 2. Arsenic, chromium, barium, manganese, lead[J]. Environmental Pollution, 2017, 226: 404-411.

[44] CHANG L, YANG J P, ZHAO Y C, et al. Behavior and fate of As, Se, and Cd in an ultra-low emission coal-fired power plant[J]. Journal of Cleaner Production, 2019, 209: 722-730.

[45] RIBEIRO P B, DE FREITAS V O, MACHRY K, et al. Evaluation of the potential of coal fly ash produced by gasification as hexavalent chromium adsorbent[J]. Environmental Science and Pollution Research, 2019, 26(28): 28603-28613.

[46] HOANG V A, CHEN Y W, NISHIHAMA S, et al. Reductive adsorption of Chromium(VI) by coal-based activated carbon[J]. Journal of Chemical Engineering of Japan, 2020, 53(10): 599-607.

[47] YU S H, ZHANG C, MA L, et al. Deep insight into the effect of NaCl/HCl/SO2/CO2 in simulated flue gas on gas-phase arsenic adsorption over mineral oxide sorbents[J]. Journal of Hazardous Materials, 2021, 403: 123617.

[48] ZHANG K H, WANG P, ZHANG D X, et al. Studies on the correlation between physicochemical properties of fly ash and its sorption of gas-phase arsenic[J]. Environmental Technology, 2019, 40(19): 2548-2555.

[49] FAN Y M, WENG Q Y, ZHUO Y Q, et al. Theoretical study of As2O3 adsorption mechanisms on CaO surface[J]. Materials, 2019, 12(4): 677.

[50] LIAN Q Y, YAO L G, AHMAD Z U, et al. Enhanced Pb(II) adsorption onto functionalized ordered mesoporous carbon (OMC) from aqueous solutions: The important role of surface property and adsorption mechanism[J]. Environmental Science and Pollution Research, 2020, 27(19): 23616-23630.

[51] WANG J W, ZHANG Y S, WANG T, et al. Effect of modified fly ash injection on As, Se, and Pb emissions in coal-fired power plant[J]. Chemical Engineering Journal, 2020, 380: 122561.

[52] 刘静超. 异相凝并脱除燃煤烟气中砷、硒、铅的模拟和实验研究[D]. 武汉:华中科技大学, 2021.

[53] JI Y S, CUI X Z, LIU J C, et al. Retention of trace elements in coal-fired flue gas by a novel heterogeneous agglomeration technology[J]. Journal of Environmental Sciences, 2023, 125: 234-243.

[54] 刘静超, 赵永椿, 何永来, 等. 330 MW燃煤机组异相凝并对重金属排放控制的实验研究[J]. 燃料化学学报, 2020, 48(11): 1386-1393.

LIU Jingchao, ZHAO Yongchun, HE Yonglai, et al. Experimentalstudy on the control of heavy metal emissions by heterogeneous agglomeration of 330 MW coal-fired units[J]. Journal of Fuel Chemistry, 2020, 48 (11): 1386-1393.

[55] CUI X Z, ZHAO Y C, JI Y S, et al. Demonstration and application of heterogeneous agglomeration technology in a 350 MW coal-fired power plant: Removal of particulate matter and trace elements[J]. Fuel, 2022, 309: 122361.

[56] 许月阳, 薛建明, 王宏亮, 等. 燃煤烟气常规污染物净化设施协同控制汞的研究[J]. 中国电机工程学报, 2014, 34(23): 3924-3931.

XU Yueyang, XUE Jianming, WANG Hongliang, et al. Research on collaborative control of mercury in conventional pollutant purification facilities for coal fired flue gas[J]. Proceedings of the CSEE, 2014, 34 (23): 3924-3931.

[57] 王运军, 段钰锋, 杨立国, 等. 燃煤电站布袋除尘器和静电除尘器脱汞性能比较[J]. 燃料化学学报, 2008, 36(1): 23-29.

WANG Yunjun, DUAN Yufeng, YANG Liguo, et al. Comparison of mercury removal performance between bag filter and electrostatic precipitator in coal-fired power plant[J]. Journal of Fuel Chemistry, 2008,36(1): 23-29.

[58] VAN LOON L L, MADER E A, SCOTT S L. Sulfite stabilization and reduction of the aqueous mercuric ion: Kinetic determination of sequential formation constants[J]. Journal of Physical Chemistry A, 2001, 105(13): 3190-3195.

[59] LIU J, CHENEY M A, WU F, et al. Effects of chemical functional groups on elemental mercury adsorption on carbonaceous surfaces [J]. Journal of Hazardous Materials, 2011, 186(1): 108-113.

[60] DIAMANTOPOULOU I, SKODRAS G, SAKELLAROPOULOS G P. Sorption of mercury by activated carbon in the presence of flue gas components[J]. Fuel Processing Technology, 2010, 91(2): 158-163.

[61] PRESTO A A, GRANITE E J. Impact of sulfur oxides on mercury capture by activated carbon [J]. Environmental Science &Technology, 2007, 41(18): 6579-6584.

[62] 况敏, 杨国华, 张志学, 等. 银负载对活性炭纤维汞吸附性能的影响 [J]. 环境工程学报, 2008, 2(7): 983-988.

KUANG Min, YANG Guohua, ZHANG Zhixue, et al. The effect of silver loading on the mercury adsorption performance of activated carbon fibers [J]. Journal of Environmental engineering, 2008,2(7): 983-988.

[63] MEI Z J, SHEN Z M, ZHAO Q J, et al. Removal and recovery of gas-phase element mercury by metal oxide-loaded activated carbon[J]. Journal of Hazardous Materials, 2008, 152(2): 721-729.

[64] CLACK H L. Mercury Capture withincoal-fired power plant electrostatic precipitators: Model evaluation[J]. Environmental Scie-nce &Technology, 2009, 43(5): 1460-1466.

[65] FAN X P, LI C T, ZENG G M, et al. Removal ofgas-phase element mercury by activated carbon fiber impregnated with CeO2[J]. Energy &Fuels, 2010, 24(8): 4250-4254.

[66] YANG S J, GUO Y F, YAN N Q, et al. Nanosizedcation-deficient Fe-Ti spinel: A novel magnetic sorbent for elemental mercury capture from flue gas[J]. Acs Applied Materials &Interfaces, 2011, 3(2): 209-217.

[67] DUNHAM G E, DEWALL R A, SENIOR C L. Fixed-bed studies of the interactions between mercury and coal combustion fly ash[J]. Fuel Processing Technology, 2003, 82(2/3): 197-213.

[68] ZHAO Y C, ZHANG J Y, LIU J, et al. Study on mechanism of mercury oxidation by fly ash from coal combustion[J]. Chinese Science Bulletin, 2010, 55(2): 163-167.

[69] 赵永椿, 张军营, 魏凤, 等. 燃煤飞灰中磁珠的显微结构特征观察[J]. 电子显微学报, 2005, 24(5): 474-478.

ZHAO Yongchun, ZHANG Junying, WEI Feng, et al. Microstructural characterization of magnetic beads in coal fly ash[J]. Journal of Chinese Electron Microscopy Society, 2005, 24(5): 474-478.

[70] 赵永椿,张军营,高全,等. 燃煤含铁矿物的迁移转化特性研究[J]. 工程热物理学报,2006,27(3):511-514.

ZHAO Yongchun, ZHANG Junying, GAO Quan, et al. Transformation of iro-bearing minerals during coal combusion[J]. Journal of Engineering Thermophysics, 2006, 27(3): 511-514.

[71] 赵永椿, 张军营, 高全, 等. 燃煤飞灰中磁珠的化学组成及其演化机理研究[J]. 中国电机工程学报, 2006, 26(1): 82-86.

ZHAO Yongchun, ZHANG Junying, GAO Quan, et al. Chemical composition and evolution mechanism of ferrospheres in fly ash from coal combustion[J]. Proceedings of the CSEE, 2006, 26(1): 82-86.

[72] 张翼, 杨建平, 赵永椿, 等. 可循环磁珠脱除燃煤烟气中单质汞的性能与工艺路线研究[J]. 热力发电, 2016, 45(10): 10-15, 22.

ZHANG Yi, YANG Jianping, ZHAO Yongchun, et al. Mercury capture performance of recyclable magnetospheres catalyst for coal-fired flue gas and the process route study[J]. Thermal Power Generation, 2016, 45(10): 10-15, 22.

[73] YANG J P, ZHAO Y C, ZHANG J Y, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres catalyst from fly ash. Part 1. Catalyst characterization and performance evaluation[J]. Fuel, 2016, 164: 419-428.

[74] YANG J, ZHAO Y, ZHANG J, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres catalyst from fly ash. Part 2. Identification of involved reaction mechanism[J]. Fuel, 2016, 167: 366-374.

[75] YANG J, ZHAO Y, ZHANG J, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres catalyst from fly ash. Part 3. Regeneration performance in realistic flue gas atmosphere[J]. Fuel, 2016, 173: 1-7.

[76] YANG J, ZHAO Y, GUO X, et al. Removal of elemental me-rcury from flue gas by recyclable CuCl2 modified magnetospheres from fly ash. Part 4. Performance of sorbent injection in an entrained flow reactor system[J]. Fuel, 2018, 220: 403-411.

[77] ZHOU Y M, YANG J P, DONG L C, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres from fly ash: Part 5. Industrial scale studies at a 50 MWth coal-fired power plant[J]. Fuel, 2020, 266: 117052.

[78] XIAO R H, GAO T, CUI X Z, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres catalyst from fly ash: Part 6. Commercial scale demonstration at a 1 000 MWth coal-fired power plant[J]. Fuel, 2022, 310: 122219.

[79] 李高磊, 郭沂权, 张世博, 等. 超低排放燃煤电厂SO3生成及控制的试验研究[J]. 中国电机工程学报, 2019, 39(4): 1079-1086.

LI Gaolei, GUO Yiquan, ZHANG Shibo, et al. Experimental study on the generation and control of SO3 in ultra-low emission coal-fired power plants[J]. Proceedings of the CSEE, 2019, 39(4): 1079-1086.

[80] GALLOWAY B D, SASMAZ E, PADAK B. Binding of SO3 to fly ash components: CaO, MgO, Na2O and K2O[J]. Fuel, 2015, 145: 79-83.

[81] 张杨, 冯前伟, 杨用龙, 等. 燃煤电厂烟气SO3排放控制研究进展[J]. 中国电机工程学报, 2021, 41(1): 231-248, 413.

ZHANG Yang, FENG Qianwei, YANG Yonglong, et al. Research progress on the control of SO3 emissions from coal-fired power plants[J]. Proceedings of the CSEE, 2021, 41(1): 231-248, 413.

[82] 陈奎续. 电袋复合除尘器协同脱除SO3和Hg[J]. 中国电力, 2019, 52(3): 29-35.

CHEN Kuixiu. Collaborative removal of SO3 and Hg using an electric bag composite dust collector[J]. China Electric Power, 2019, 52(3): 29-35.

[83] XIE D, WANG H M, TAO J, et al. Sulfur trioxide removal performance of alkaline sorbents injection in the temperature range 400-705 degrees C: A pilot-scale study[J]. Journal of Chemical Technology and Biotechnology, 2019, 94(7): 2382-2388.

[84] ZHENG C H, WANG Y F, LIU Y, et al. Formation, transformation, measurement, and control of SO3 in coal-fired power plants[J]. Fuel, 2019, 241: 327-346.

[85] 赵大周, 何胜, 司风琪, 等. 选择性催化还原单孔催化剂数值模拟 [J]. 热力发电, 2016, 45(4): 100-105.

ZHAO Dazhou, HE Sheng, SI Fengqi, et al. Numerical simulation of selective catalytic reduction of single pore catalysts[J]. Thermal Power Generation, 2016, 45(4): 100-105.

[86] KWON D W, PARK K H, HONG S C. Enhancement of SCR activity and SO2 resistance on VOx/TiO2 catalyst by addition of molybdenum[J]. Chemical Engineering Journal, 2016, 284: 315-324.

[87] LU J Y, ZHOU Z Y, ZHANG H Z, et al. Influenced factors study and evaluation for SO2/SO3 conversion rate in SCR process[J]. Fuel, 2019, 245: 528-533.

[88] LI Z, JIANG J K, MA Z Z, et al. Effect of selective catalytic reduction (SCR) on fine particle emission from two coal-fired power plants in China[J]. Atmospheric Environment, 2015, 120: 227-233.

[89] LI Y Z, ZHU Q W, YI Q J, et al. Experimental method for observing the fate of SO3/H2SO4 in a temperature-decreasing flue gas flow: Creation of state diagram[J]. Fuel, 2019, 249: 449-456.

[90] 赵海宝, 郦建国, 何毓忠, 等. 低低温电除尘关键技术研究与应用[J]. 中国电力, 2014, 47(10): 117-121,147.

ZHAO Haibao, LI Jianguo, HE Yuzhong, et al. Research and application of key technologies for low and low temperature electrostatic precipitation[J]. China Electric Power, 2014, 47(10): 117-121,147.

[91] QI L Q, YUAN Y T. Influence of SO3 in flue gas on electrostatic precipitability of high-alumina coal fly ash from a power plant in China [J]. Powder Technology, 2013, 245: 163-167.

[92] 胡斌, 刘勇, 任飞, 等. 低低温电除尘协同脱除细颗粒与SO3实验研究[J]. 中国电机工程学报, 2016, 36(16): 4319-4325,4514.

HU Bin, LIU Yong, REN Fei, et al. Experimental study on collaborative removal of fine particles and SO3 by low temperature electrostatic precipitation[J]. Proceedings of the CSEE, 2016, 36(16): 4319-4325,4514.

[93] 杜振, 杨立强, 魏宏鸽, 等. 低低温电除尘器对粉尘特性和SO3脱除效果影响分析[J]. 中国电力, 2017, 50(9): 125-128.

DU Zhen, YANG Liqiang, WEI Hongge, et al. Analysis of the impact of low temperature electrostatic precipitators on dust characteristics and SO3 removal efficiency[J]. China Electric Power, 2017, 50(9): 125-128.

[94] ANDERLOHR C, BRACHERT L, MERTENS J, et al. Collec-tion andgeneration of sulfuric acid aerosols in a wet electrostatic precipitator[J]. Aerosol Science and Technology, 2015, 49(3): 144-151.

[95] ZHENG C H, HONG Y P, XU Z W, et al. Experimental study on removal characteristics of SO3 by wet flue gas desulfurization absorber[J]. Energy &Fuels, 2018, 32(5): 6031-6038.

[96] 杨用龙, 胡妲, 王丰吉, 等. 湿式电除尘器多污染物协同脱除试验研究[J]. 发电与空调, 2017, 38(5): 1-5.

YANG Yonglong, HU Da, WANG Fengji, et al. Experimental study on collaborative removal of multiple pollutants by wet electrostatic precipitator[J]. Power Generation and Air Conditioning, 2017, 38(5): 1-5.

[97] YANG Z D, ZHENG C H, CHANG Q Y, et al. Fine particle migration and collection in a wet electrostatic precipitator[J]. Journal of the Air &Waste Management Association, 2017, 67(4): 498-506.

[98] MERTENS J, ANDERLOHR C, ROGIERS P, et al. A wet electrostatic precipitator (WESP) as countermeasure to mist formation in amine based carbon capture[J]. International Journal of Greenhouse Gas Control, 2014, 31: 175-181.

[99] 李高磊. 超低排放燃煤电厂SO3生成及控制的试验研究[D]. 武汉:华中科技大学,2019.

[100] 雍恒. 330 MW燃煤机组梯级蒸发脱硫废水零排放协同技术示范研究[D]. 武汉:华中科技大学, 2022.

[101] FERNANDEZ-MARTINEZ G, LOPEZ-MAHIA P, MUNIATEGUI-LORENZO S, et al. Distribution of volatile organic compounds during the combustion process in coal-fired power stations[J]. Atmospheric Environment, 2001, 35(33): 5823-5831.

[102] PUDASAINEE D, SEO Y C, SUNG J H, et al. Mercury co-beneficial capture in air pollution control devices of coal-fired power plants[J]. International Journal of Coal Geology, 2017, 170: 48-53.

[103] XU J X, ZHU F H, GE X L, et al. Research progress on volatile organic compounds emissions from coal-fired power plants[J]. Current Pollution Reports, 2022, 8(3): 303-314.

[104] 史晓宏, 刘俊, 廖海燕, 等. 燃煤电厂烟气中挥发性有机物的分布规律及排放特性研究[J]. 环境污染与防治, 2021, 43(4): 405-410.

SHI Xiaohong, LIU Jun, LIAO Haiyan, et al. Research on the distribution and emission characteristics of volatile organic compounds in the flue gas of coal-fired power plants[J]. Environmental Pollution and Prevention, 2021, 43(4): 405-410.

[105] 程杰. 燃煤电厂挥发性有机污染物排放机理及脱除研究[D]. 北京:华北电力大学, 2019.

[106] LEE C W, ZHAO Y X, LU S Y, et al. Catalytic destruction of a surrogate organic hazardous air pollutant as a potential co-benefit for coal-fired selective catalytic Reduction systems[J]. Energy &Fuels, 2016, 30(3): 2240-2247.

[107] LI X D, LI J W, WU D L, et al. Removal effect of the low-low temperature electrostatic precipitator on polycyclic aromatic hydrocarbons[J]. Chemosphere, 2018, 211: 44-49.

[108] 李敬伟. 燃煤烟气中可凝结颗粒物及典型有机污染物的排放特性实验研究[D]. 杭州:浙江大学, 2018.

[109] NI X F, WANG R W, CAI F X, et al. Emission characteristics and toxicity effects of halogenated polycyclic aromatic hydrocarbons from coal-fired and waste incineration power plants [J]. Huanjing Kexue, 2021, 42(4): 1660-1667.

[110] MA X W, YANG L J, WU H. Removal of volatile organic compounds from the coal-fired flue gas by adsorption on activated carbon[J]. Journal of Cleaner Production, 2021, 302: 126925.

[111] CHENG T Y, LI J J, MA X W, et al. The adsorption properties of microporous activated carbon prepared from pistachio nut shell for low-concentration VOCs under low-medium temperatures[J]. Environmental Science and Pollution Research, 2021, 28(46): 65216-65228.

[112] 陈琳. 改性SCR催化剂协同脱除燃煤烟气中NO与VOCs实验研究[D]. 广州:华南理工大学, 2023.

Emission control of unconventional pollutants during coal combustion

ZHANG Junying,CUI Xiangzheng,WANG Zhikang,et al.Emission control of unconventional pollutants during coal combustion[J].Clean Coal Technology,2023,29(10):1-16.