2060碳中和

大宗风电退役风机叶片资源化回收利用技术研究进展

0 引 言

随着社会经济不断发展,能源消耗总量持续上升,化石能源枯竭和环境污染等问题日益严重,推动全球能源结构调整,使风能、太阳能等可再生能源逐渐从补充能源向替代能源转变。其中,风能作为国际公认的绿色可再生能源备受关注,风力发电目前已成为成熟的风能利用方案,并已有大规模商业化应用,在可再生能源发电中具有较强的市场竞争力[1-3]。

我国地域辽阔,资源丰富,风能储量位居世界前列[4]。据统计我国可开发利用的风能储量约10亿kW,其中,陆地上风能储量约2.5亿kW,海上风能储量约7.5亿kW,丰富的风能为我国风电发展事业奠定了良好的资源基础。风力发电对于我国能源结构调整和促进区域经济发展有重要作用,是实现双碳目标的重要支撑。2021年11月,财政部发布的“2022年可再生能源电价附加补助地方资金预算”指出,风电补贴资金为15.5亿元,约占新能源补贴资金的40%。风电的快速发展导致风机叶片材料使用频率大规模增加,而这些叶片材料使用寿命有限,如何将其合理化回收再利用是当前风电领域面临的一大难题。

1 退役风机叶片规模

我国2010—2025年风力发电累计装机容量[5]如图1所示。数据显示,过去10 a,我国风电产业进入快速增长阶段,发电装机总容量由2010年的2 958万kW增至2021年的32 848万kW,预计到2025年发电装机容量可达53 684万kW[5]。国家发展改革委员会关于风电产业发展规划指出,“十四五”新增风电装机容量将达2.65亿kW,年均新增5 300万kW,2025年后,中国风电年均新增装机容量应不低于6 000万kW。

图1 2010—2025年中国风力发电累计装机容量[5]

Fig.1 Cumulative installed capacity of wind power generation in China from 2010 to 2025[5]

风电产业的快速增长,导致风机叶片需求越来越大,这些叶片退役后给环境带来的污染不容忽视。风机叶片由复合材料制成,其质量与涡轮机转子尺寸有关,而涡轮机转子尺寸与额定功率有关,每兆瓦装机容量风机叶片材料质量为12~15 t。不同风机叶片尺寸单位额定功率下叶片质量如图2所示,随额定功率增加,风机叶片单位功率下质量逐渐增加,但由于叶片生产技术发展,出现更轻的材料及更合理的设计结构,导致超大型海上叶片单位额定功率下叶片质量略低于大型叶片[6]。在风电产业快速发展背景下,全球每年风机叶片材料使用量如图3所示,目前全球每年有超过100万t风机叶片投入使用,并且这一数字将持续快速增加[6]。尽管叶片制造工艺不断更新迭代,但其标准寿命仍为20~25 a[7-8],预计到2050年,全球废弃风机叶片产量可达4 300万t。截至2021年年底,我国风电装机容量32 484万kW,叶片材料约328.5万t,按生产报废率为0.5%计算,叶片报废材料约1.6万t[6],同时考虑到20 a前装机叶片面临退役淘汰,废弃叶片总量可达2万t[9],生产报废材料主要包括4类(图4),其中树脂残渣约占总废料的43%[6]。预计到2040年报废的风机叶片质量将增至288万t左右(图5)。研究表明,生产1 kg复合材料所需能量约111.88 MJ/kg[10],因此从全生命周期角度最大限度提高风力发电的环境效益与经济效益,需回收处理、利用报废风机叶片。针对这一现状,欧洲风能协会Wind Europe倡议,到2025年在欧盟和英国等主要风电市场,禁止使用填埋的方式处理退役风机叶片[11]。国家发改委等八部门联合印发的《关于加快推动工业资源综合利用的实施方案》中明确提出推动风电叶片、废旧光伏组件等新兴固废综合利用技术研发及产业化利用,探索新兴固废综合利用技术路线。国家能源局提出,将在2025年完成风电机组退役关键技术示范,并转入推广应用。然而,由于风机叶片所用材料组成极其复杂,如何规模化处理大宗报废风机叶片仍是当前风电行业和固废领域的挑战之一。

图2 不同风机叶片尺寸单位额定功率下叶片质量

Fig.2 Blade mass per unit rated power for the different turbine size classes

图3 全球每年风机叶片材料使用量

Fig.3 Annual wind turbine blade material usage

图4 生产过程中产生的废弃材料

Fig.4 Manufacturing in-process waste by weight

图5 2021—2040年预计我国累计报废风机叶片数量

Fig.5 Estimated cumulative number of retired turbine blades in China from 2021 to 2040

2 风机叶片的材料组成

为保证风机叶片的强度和风机运转效率,风机叶片中大部分材料为高强度复合材料,将2种或2种以上不同物理、化学性质的材料经过结构设计,以一定比例混合生成。复合材料可保持各种材料特性的优点,相互抵消材料劣势,获得原材料无法实现的性能[12-14]。

目前风机叶片的主体材料通常为玻璃纤维与树脂的复合材料[15]。树脂类作为基体材料,具有均衡载荷和保护增强体纤维的作用,包括不饱和聚酯树脂、环氧树脂和乙烯基树脂等热固性树脂,其中环氧树脂由于具有优良的力学性能、优异的耐腐蚀性和耐久性及优良的介电性能,是目前风机叶片的主要基体材料。玻璃纤维作为风机叶片的增强材料,用于提升其整体机械性能[16]。风机叶片从根部到叶尖由3部分组成,分别为内侧、跨中和外侧(图6)[17]。风机叶片根部为圆柱体结构,由玻璃纤维增强树脂压制而成,跨中和叶尖由“三明治”结构叠制而成[18]。风机叶片横截面结构示意如图7所示,风机叶片的主梁采用强度较高的复合材料,前后缘和腹板采用具有“三明治”结构的夹芯材料。“三明治”结构一般由2片薄面板夹着1块轻质的芯材,通过黏合剂胶合在一起,面板通常采用复合材料,芯材通常采用轻质材料,如轻木和聚氯乙烯等[16]。这种复合材料夹层结构具有抗弯强度高、刚度高、冲击强度高和耐腐蚀等特点[19]。风机叶片的材料组成因制造商不同略有差异,其组成部分的质量占比[14,20]如图8所示,可见风机叶片材料中玻璃纤维含量最高,达70%,其次为树脂类材料,这些材料的组成元素主要包括Si、O、C、H、N、S、Cl、Ca、Mg和Al等[21]。

图6 风机叶片纵截面示意[18]

Fig.6 Diagram of blade longitudinal section[18]

图7 风机叶片横截面示意

Fig.7 Diagram of cross section of blade

图8 风机叶片的材料组成[14,20]

Fig.8 Wind turbine blades material composition[14,20]

3 退役风机叶片的资源化利用技术研究进展

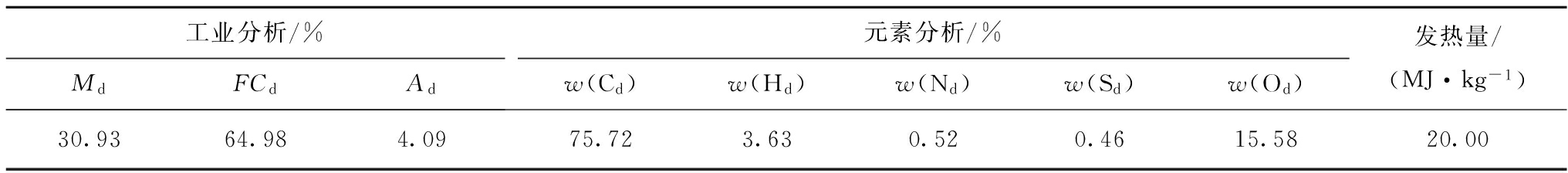

目前退役风机叶片的回收方法主要包括机械加工、直接填埋、化学溶解、焚烧处理和热解处理等[22-23]。文献报道的退役风机叶片处理方法、优缺点及项目案例[8,14,24-30]见表1。填埋处理是目前报废风机叶片最常用处置方法,但由于其占用大量土地并对环境造成一定危害,很多国家已经逐渐禁止报废风机叶片填埋处理。复合材料的热值约30 MJ/kg,相当于普通城市生活垃圾的3倍,但风机叶片中含有大量玻璃纤维,燃烧较困难,且玻璃纤维干扰烟气净化系统。化学溶解处理、焚烧处理和热解处理会在一定程度上降低玻璃纤维抗拉强度[24,31]。

表1 不同处理方法的优缺点

Table 1 Advantages and disadvantages of different approaches

注:—为实验室规模或中试规模,暂未有实际工程项目案例。

3.1 机械加工

风机叶片废弃物,因其产品质量大、体积大、强度高,在综合利用前均应采用机械切割和冲击、剪切、挤压、摩擦、低温或湿式破碎等措施[21],变成10~20 cm或其他大小的可用长条状、块状物等,视处理方案要求进一步处理。

机械加工是一种相对简单的处理方法,不改变废旧风机叶片的化学性质而直接利用,包括切割和粉碎等,其处理工艺如图9所示。对废旧风机进行机械加工前,应拆除风机叶片,根据实际用途切割或破碎成大小不等的板状、块状、条状和颗粒状等[21]。

图9 机械加工处理工艺流程

Fig.9 Mechanical processing process

风机叶片主体材料一般为玻璃纤维与环氧树脂的复合材料,强度较高,机械性能较好,即使退役后也能保持较好结构质量,因此,可采用线锯或圆锯方法直接对退役叶片进行切割处理[8]。线锯是将带有金刚石的钢丝缠绕在风机叶片上切割,可应用于所有尺寸的风机叶片,该工艺产生粉尘较少,且切口较平滑,轮廓清晰;金刚石圆锯尺寸范围较广,包括手持据到直径达2 m的液压驱动控制据,可针对不同尺寸风机叶片选择合适的圆锯,圆锯可在风机叶片各部位独立切割,但需对风机叶片进行多次切割才能得到理想形状,因此在不同区段都会产生大量粉尘[8]。不同叶片部分所对应的部件用途见表2,根据不同部位可将其切割出不同形状,应用于不同场合。Superuse Studios建筑事务所倡议开展了将刀片重新用于城市家具的项目,利用废弃叶片设计了游乐场、公交候车亭、公共座位和回收中心的路标[32]。这种叶片结构特性广泛应用表明其可被重新利用,同时也可取代原本用于建造的原始材料。

表2 不同叶片部分所对应的部件用途[8]

Table 2 Purpose of the parts corresponding to different blade parts[8]

丹麦奥尔堡的城市家具也使用类似叶片部件作为自行车棚材料[33]。这些项目具有特定的使用需求,且对风机叶片消耗量小,难以解决当前废旧风机叶片的大宗回收处理问题。

切割风机叶片时,产生的边角料、颗粒等可以收集后粉碎回收,用于建筑材料,且粉碎后粒径不同,用途也不同[34-35]。不同粒径对应的不同应用领域[36]见表3,使用高速磨机将材料粉碎至10~0.05 mm 时,可采用空气、重力或振动技术将树脂与纤维分离[7,31],纤维可回收二次使用,但粉碎后纤维表面附有未分离树脂,机械性能明显降低[37]。

表3 不同粒径退役风机叶片材料所对应的应用领域[36]

Table 3 Application field of retired wind turbine blades at different particle sizes[36]

机械加工只适用于退役风机叶片中的复合材料处理,无法处理PVC、巴沙木和聚氨酯等物质,且玻璃纤维增强材料结构特点决定了其切削加工工艺性差,能耗高,在切割过程中产生大量粉尘和噪音,对环境和身体健康影响极大,风机叶片具有凹面结构和不同厚度,难以切割成较均匀的部件[38]。机械处理过程中还普遍存在粉尘和噪音排放不达标、企业违规排放等问题,经济效益较低。因此,开发废旧风机叶片智能切割破碎装备及边角料建材化利用技术十分必要,最大程度上提高单台设备日均处理量,降低处理过程中粉尘排放。

3.2 填埋处理

填埋处理因操作简单、能耗较低,成为处理风机叶片的主流方法,具体流程如图10所示,大量风机叶片破碎后,直接进入填埋场填埋处理,部分风机叶片经焚烧处理后,玻璃纤维机械性能下降,无法二次利用,通常填埋处理。由于风机叶片中含有有机物质,填埋过程中会释放大量有害气体,且风机叶片中的玻璃纤维难以降解,处理过程中占用大量土地,且填埋处理无法产生可循环利用的物质,因此许多欧洲国家已明令禁止填埋废旧风机叶片[31,39]。

图10 填埋处理工艺流程

Fig.10 Landfill treatment process

3.3 化学溶解处理

废旧风机叶片进行化学溶解处理是将复合材料中的热固性树脂解聚变为可溶性,使复合材料中各组分易于分离、回收再利用。溶剂通常为水、二醇或酮[34],其工艺流程如图11所示。退役风机叶片经机械处理后加入化学试剂进行溶解处理,并从中回收可二次利用的玻璃纤维。反应溶剂在温度和压力的作用下扩散到复合材料中,破坏树脂中的特定键,从而消除树脂与纤维之间的交叉结合。采用化学溶解处理不仅可从树脂中回收纤维,还可从树脂中回收单体[29]。西班牙学者PI ERO-HERNANZ等[40-41]研究表明,树脂的溶解反应是一个非稳定的过程,化学试剂首先扩散到纤维表面,在纤维表面发生反应,断键后的小分子产物溶解在溶剂中,解聚过程中,树脂层的厚度不断减小,直至与纤维完全分离,从而可回收不溶于溶剂的纤维,且在超临界水中使用碱性催化剂可使树脂去除率超过90%,回收的纤维保留了原始纤维85%~99%的强度。

ERO-HERNANZ等[40-41]研究表明,树脂的溶解反应是一个非稳定的过程,化学试剂首先扩散到纤维表面,在纤维表面发生反应,断键后的小分子产物溶解在溶剂中,解聚过程中,树脂层的厚度不断减小,直至与纤维完全分离,从而可回收不溶于溶剂的纤维,且在超临界水中使用碱性催化剂可使树脂去除率超过90%,回收的纤维保留了原始纤维85%~99%的强度。

图11 化学溶解处理工艺流程

Fig.11 Chemical solution treatment process

化学溶解处理可避免复合材料中的增强材料受到完全破坏,所回收的增强材料强度保留率与该方法处理条件的温和程度有关,其玻璃纤维回收率最高可达90%。然而,由于化学溶解工艺使用的化学物质可能损害环境,相比机械和热回收工艺存在较大环境风险,且溶解过程通常在高温高压条件下进行,致使目前工业级的化学废料回收场地和示范项目建设非常困难。化学溶解技术过程相对复杂,处理成本昂贵,目前并未大规模工业应用[26]。

3.4 焚烧处理

目前风机叶片焚烧处理主要包括2条路线:① 通过焚烧风机叶片回收热能加热蒸汽用来发电或供热,② 将风机叶片在水泥窑中共烧,其中风机叶片中的可燃成分经燃烧后可提供热量,玻璃纤维作为生产熟料水泥的原材料。

废旧风机叶片焚烧处理的一种典型工艺流程如图12所示,风机叶片首先按要求经切割、破碎后产生25 mm块状物,随后送入焚烧炉中燃烧,燃烧产生大量高温烟气加热水蒸气带动汽轮机做功发电或直接对外供热。目前,针对复合材料的焚烧研究主要集中在流化床燃烧工艺[8]。风机叶片破碎成小块后送入流化床燃烧器,温度在450~550 ℃,燃烧后固体残渣中玻璃纤维平均长度在6~10 mm,焚烧后的纤维呈短小蓬松状,与原始纤维相比机械性能大幅下降,二次利用率低,通常填埋处理。废旧风机叶片中大量玻璃纤维抑制其着火和燃烧,释放的热量较低,烟气中存在的玻璃纤维还会破坏气体净化系统[27-28]。焚烧法可实现风机叶片大部分可燃材料燃烧,如巴沙木、PVC、涂料和黏合剂等,但产生有害气体,烟气需深度净化处理才可排放。

图12 焚烧处理工艺流程

Fig.12 Incineration treatment process

将风机叶片经破碎后由水泥窑协同处理是较理想的处理方法,具体工艺流程如图13所示。叶片在现场被切割成1.5 cm3,用铰接式卡车运送到接收水泥厂,将其粉碎成小于40 mm3碎块,取出金属组件后按一定比例与其他水泥原料混合,送入窑炉燃烧。废弃叶片中可燃成分燃烧释放热能供烧结水泥使用,而玻璃纤维等固体残渣则可作为熟料水泥原材料[42]。研究表明,每吨叶片废料可替代600 kg煤燃料,相当于4.16 GJ能量[24],并且玻璃纤维等无机物作为水泥原材料而得到二次利用,可减少CO2排放127 kg[43]。然而,由于复合材料中硼的存在,掺混比例大于10%可能减缓水泥固化时间,因此需严格控制废旧风机叶片的掺混比例[29,39]。废旧风机叶片在窑炉高温区域(800~1 500 ℃)停留时间较长,可燃组分可完全燃烧利用,且释放的烟气中基本无二噁英。目前,国际上部分水泥相关企业已着手水泥窑协同处理废旧风机叶片投资,其中Holcim公司已在德国投资建设用于报废风机叶片回收的水泥厂[25],垃圾回收管理公司Geocycle旗下水泥厂采用协同处置技术实现叶片废料资源化利用并且部分替代了水泥生产过程中的化石燃料和其他原材料[25]。

图13 水泥窑协同处理工艺流程

Fig.13 Cooperative treatment of cement kiln process

3.5 热解处理

热解法处理风机叶片的原理是将风机叶片按处理要求拆除和切割,然后在无氧或缺氧环境中加热,使其有机大分子物质分解为烷烃烯烃及合成气混合组成的热解燃气,并残留纤维、金属件、焦炭等固体物,分离后每种回收物均可进一步再利用[44-45]。热解可在不同类型反应器中进行,如固定床反应器、螺旋热解器、回转窑或流化床反应器,其中流化床和回转窑最适合用作热解反应器[27]。热解处理具体工艺流程如图14所示,退役风机叶片经拆除和切割等机械处理后成小块直接送入热解炉,热解产物为热解油气以及玻璃纤维和少量碳构成的固体残渣。废弃风机叶片热解温度为450~700 ℃,取决于用于风机叶片中的树脂类型,其中聚酯树脂在400~450 ℃分解,而环氧树脂则在500~550 ℃分解[46]。热解温度越高,对纤维的破坏力越大,使其难以替代原始纤维材料。通常风机叶片的热解温度在500~550 ℃,虽然此时残留的玻璃纤维与原始纤维相比材料性能降低50%以上,但热解处理仍是目前能完整保留玻璃纤维拉伸强度的最佳方法。由于基体材料热解成多种相对简单的化学物质,可同时处理几种不同基体的复合材料废弃物,适用于处理含油漆、胶黏剂等污染或含混杂纤维的复合材料。

图14 热解处理工艺流程

Fig.14 Pyrolysis process

TORRES[47]等研究了温度对复合材料热解产物的影响,发现热解温度在400 ℃以上时,温度对热解产物的影响并不明显,其液相产物主要为C5~C20的芳香族化合物。韩国学者YUN[48]和意大利学者GIORGINI等[49]研究了纤维增强树脂和纤维增强塑料热解特性,发现热解过程气相产物主要成分包括H2、CH4、CO和CO2等,而液相产物主要成分包括苯、甲苯和乙苯等。玻璃纤维增强树脂在550 ℃下热解前后的微观结构如图15所示,可见玻璃纤维经热解处理回收后表面有炭层附着,热解后的纤维表面不再光滑,较原始纤维抗拉强度降低50%左右[50]。尽管玻璃纤维经热解处理回收后机械性能明显下降,但热导率约0.041 W/(m·K),与商用隔热材料热导率(0.037 W/(m·K))[51]相当。此外,SUN等[52]发现热解后的玻璃纤维表现出优异的吸声能力,平均吸声系数为0.8,与商用隔音板(1.0)相当。因此,风机叶片经热解处理回收的玻璃纤维适合用作隔热和隔音等材料。相比机械加工、填埋处理和化学溶解处理等,热解法可彻底处理废旧风机叶片,具有减容、减量、资源化等优点。然而,目前风机叶片热解处理费用较高,且热解产物难以利用,使风机叶片热解处理的经济效益较差。因此,提高风机叶片热解处理的经济效益关键在于降低处理成本,充分发挥热解产物的价值。热解产生的油气燃烧为热解过程供能,实现热解过程能量自给自足,经热解处理后获得的再生玻璃纤维虽然机械性能显著低于原始纤维,但隔音隔热性能与原始纤维相当,因此,再生纤维可用于生产隔音或隔热板。

图15 热解前后玻璃纤维的SEM图[50]

Fig.15 SEM image of glass fiber before and after pyrolysis[50]

废旧风机叶片中含有大量有机物质,在热解过程中可产生大量热解油气,将热解油气全部或部分燃烧可为热解提供能量,实现系统自维持,具体工艺流程路线如图16(a)所示。废旧风机叶片经破碎机破碎预处理后送入热解炉中热解,产生大量可燃油气和玻璃纤维。产生的玻璃纤维表面存在少量热解碳附着,质量占比一般小于3%。热解碳的附着导致玻璃纤维表面不再光滑,机械强度降低,二次利用率下降,因此可对其进行脱碳处理。将热解后玻璃纤维在空气气氛下500 ℃保温30 min,可去除其表面热解碳。考虑到全部热解气燃烧产生的热量一般难以维持废旧风机叶片热解,因此需引入约30%的热解油与热解气一同燃烧为热解提供能量。Aspen Plus软件模拟的风机叶片热解和部分燃烧的工艺流程如图16(b)所示。模拟设置热解温度为500 ℃,热解产生的全部热解气与约30%热解油进入热风炉燃烧为热解提供热量,热风炉出口烟气温度为1 000 ℃,经过计算可以得到,该条件下废旧风机叶片在热解过程中可实现能量自给自足。该工艺为目前长期工业化运行的200 t/d多源有机固废无氧热解的示范项目,目前系统运行良好[53-54]。若采用该热解-燃烧工艺对废旧风机叶片进行处理,可以得到热解油与玻璃纤维产物,实现热解过程能量自给自足,从而大幅降低热解处理成本。

图16 废旧风机叶片热解-燃烧工艺流程路线

Fig.16 Pyrolysis-combustion process of retired wind turbine blades

4 结语与展望

1)通过对目前已有风机叶片处置工艺文献调研和分析,发现目前废旧风机叶片的处理方法并不成熟,处理方法并未大规模应用,主要原因是风机叶片在处理工序上处理费用较高,且处理产物价值本身较低,其可替代物价值更低,进而导致目前处理风机叶片经济效益较差。

2)当前处理退役风机叶片应充分考虑各处理方法的优缺点,利用现有工业技术,最大程度实现废弃资源的最大化利用。填埋处理无法实现资源化回收,占用大量土地,对环境造成一定负面影响,因此,应尽可能减少退役风机叶片的填埋处理;机械处理虽操作难度较小,但对风机叶片形状要求较高,处理过程中产生大量粉尘,难以实现规模化处理,开发废旧风机叶片智能切割设备及边角料建材化利用对该处理方法的普及十分重要;化学溶解处理可最大程度上保留玻璃纤维的原始强度,但回收过程与化学物质处理较复杂,存在较大环境风险,且处理成本较高,导致目前工业级示范项目建设非常困难。

3)退役风机叶片的焚烧处理包括2条路线:① 通过回收风机叶片中的热能加热蒸汽或供热;② 将其在水泥窑中共烧。路线①虽然利用了风机叶片中的热能,但玻璃纤维经焚烧后,机械性能大幅下降,通常被填埋处理,水泥窑协同处理可将废弃物充分利用,不产生二噁英等有害气体,且有效降低水泥生产过程中二氧化碳的排放,应优先发展水泥窑协同处理法。但风机叶片的掺混比例会对水泥质量造成影响,探究其最佳掺混比例,从而提高产品质量,对水泥窑协同处置的发展十分必要。其次热解处理虽能耗较高,但对玻璃纤维的损伤较小,且产生热值较高的油气,可实现减量、减容及物质回收的目的,因此可适当发展热解处理法,完全热解的同时尽可能减小对玻璃纤维的损伤。在该过程中,可将热解产生的油气进行燃烧为热解提供能量,实现热解过程能量自给自足,充分发挥热解产物的价值,降低处理成本,从而实现退役风机叶片资源最大化利用。

[1] ARSHAD Muhammad,O′KELLY Brendan. Global status of wind power generation:Theory,practice,and challenges[J]. International Journal of Green Energy,2019,16(14):1073-1090.

[2] 安宝山,王慧军,孙利. 未来退役风电叶片的回收和利用[J]. 工程塑料应用,2011,39(6):98-101.

AN Baoshan,WANG Huijun,SUN Li. Future recovery and utilization of retired wind turbine blades[J]. Application of Engineering Plastics,2011,39(6):98-101.

[3] 王轶辰. 风电产业能否扛起“双碳”大旗[J]. 决策探索(上),2021(11):32-33.

WANG Yichen. Wind power industry can shoulder the "double carbon" banner[J]. Exploration of Decision making (I),2021(11):32-33.

[4] FENG Yi,LIN Heyun,HO S L,et al. Overview of wind power generation in China:Status and development [J]. Renewable and Sustainable Energy Reviews,2015,50:847-858.

[5] 中华人民共和国统计局. 中国统计年鉴[M]. 北京:中国统计出版社,2022.

[6] LIU P,BARLOW CY. Wind turbine blade waste in 2050[J]. Waste Management,2017,62:229-240.

[7] BEAUSON Justine,MADSEN Bo,TONCELLI Chiara,et al. Recycling of shredded composites from wind turbine blades in new thermoset polymer composites [J]. Composites Part A:Applied Science and Manufacturing,2016,90:390-399.

[8] JENSEN J P,SKELTON K. Wind turbine blade recycling:Experiences,challenges and possibilities in a circular economy[J]. Renewable and Sustainable Energy Reviews,2018,97:165-176.

[9] 许冬梅,张兴林,荆涛. 废旧热固性复合材料绿色回收利用关键技术研究:以风电行业废弃风叶片为例 [J]. 环境保护,2019,47(20):54-56.

XU Dongmei,ZHANG Xinglin,JING Tao. Research on key technologies of green recycling and utilization of waste thermosetting composites:A case study of waste wind blades in wind power industry[J]. Environmental Protection, 2019,47(20):54-56.

[10] SONG Young S,YOUN Jae R,GUTOWSKI Timothy G. Life cycle energy analysis of fiber-reinforced composites[J]. Composites Part A:Applied Science and Manufacturing,2009,40(8):1257-1265.

[11] LARSEN K. Recycling wind[J]. Reinforced Plastics,2009,34:6.

[12] KRAUKLIS A E,KARL C W,GAGANI A I,et al. Composite material recycling technology:State-of-the-art and sustainable development for the 2020s[J]. Journal of Composites Science,2021,5(1):28-61.

[13] UTEKAR Shubham,SURIYA V K,MORE Neha,et al. Comprehensive study of recycling of thermosetting polymer composites:Driving force,challenges and methods[J]. Composites Part B:Engineering,2021,207:108596-108607.

[14] KORNIEJENKO Kinga,KOZUB Barbara,B![]() K Agnieszka,et al. Tackling the circular economy challenges:Composites recycling:Used tyres,wind turbine blades,and solar panels[J]. Journal of Composites Science,2021,5(9):243-261.

K Agnieszka,et al. Tackling the circular economy challenges:Composites recycling:Used tyres,wind turbine blades,and solar panels[J]. Journal of Composites Science,2021,5(9):243-261.

[15] BRØNDSTED Povl,LILHOLT Hans,LYSTRUP Aage. Composite materials for wind power turbine blades[J]. Annual Review of Materials Research,2005,35(1):505-538.

[16] 赵洋. 兆瓦级风机叶片雷击接闪和烧蚀损伤特性及防护方法研究[D].南京:南京信息工程大学,2020.

[17] JONKMAN J,BUTTERFIELD S,MUSIAL W,et al. Definition of a 5 MW reference wind turbine for offshore system development[J]. National Renewable Energy Laboratory,2009,10:1-63.

[18] JOUSTRA Jelle,FLIPSEN Bas,BALKENENDE Ruud. Structural reuse of wind turbine blades through segmentation[J]. Composites Part C:Open Access,2021,5:100137-100147.

[19] MOSTAFA A,SHANKAR K,MOROZOV E V. Effect of shear ke-ys diameter on the shear performance of composite sandwich panel with PVC and PU foam core:FE study[J]. Composite Structures,2013,102:90-100.

[20] GEIGER R,HANNAN Y,TRAVIA W,et al. Composite wind turbine blade recycling-value creation through Industry 4.0 to enable circularity in repurposing of composites[J]. IOP Conference Series:Materials Science and Engineering,2020,942:1-11.

[21] 张建川,张前峰,蔡红军. 风力发电复合材料叶片废弃物的几种处理方法分析[J]. 材料科学与工程学报,2012,30(3):473-482.

ZAHNG Jianchuan,ZHANG Qianfeng,CAI Hongjun. Analysis of several treatment methods of composite blade waste for wind power generation[J]. Journal of Materials Science and Engineering,2012,30(3):473-482.

[22] CHERRINGTON R,GOODSHIP V,MEREDITH J,et al. Produ-cer responsibility:Defining the incentive for recycling composite wind turbine blades in Europe[J]. Energy Policy,2012,47:13-21.

[23] ORTEGON Katherine,NIES Loring F,SUTHERLAND John W. Preparing for end of service life of wind turbines[J]. Journal of Cleaner Production,2013,39:191-199.

[24] LIU Pu,MENG Fanran,BARLOW Claire Y. Wind turbine blade end-of-life options:An eco-audit comparison[J]. Journal of Cleaner Production,2019,212:1268-1281.

[25] SAKELLARIOU Nicholas. Current and potential decommissioning scenarios for end-of-life composite wind blades[J]. Energy Systems,2017,9(4):981-1023.

[26] DELVERE Ieva,ILTINA Marija,SHANBAYEV Maxat,et al. Evaluation of polymer matrix composite waste recycling methods[J]. Environmental and Climate Technologies,2019,23(1):168-187.

[27] YANG Yongxiang,BOOM Rob,IRION Brijan,et al. Recycling of composite materials[J]. Chemical Engineering and Processing:Process Intensification,2012,51:53-68.

[28] DUFLOU Joost R,DENG Yelin,VAN ACKER Karel,et al. Do fiber-reinforced polymer composites provide environmentally benign alternatives? A life-cycle-assessment-based study[J]. MRS Bulletin,2012,37(4):374-382.

[29] PAULSEN Ebbe Bagge,ENEVOLDSEN Peter. A multidisciplina-ry review of recycling methods for end-of-life wind turbine blades[J]. Energies,2021,14(14):4247-4259.

[30] YILDIRIR Eyup,ONWUDILI Jude A,WILLIAMS Paul T. Recovery of carbon fibres and production of high quality fuel gas from the chemical recycling of carbon fibre reinforced plastic wastes[J]. The Journal of Supercritical Fluids,2014,92:107-114.

[31] CORREIA João R,ALMEIDA Nuno M,FIGUEIRA João R. Recycling of FRP composites:Reusing fine GFRP waste in concrete mixtures[J]. Journal of Cleaner Production,2011,19(15):1745-1753.

[32] JOB Stella. Recycling composites commercially [J]. Reinforced Plastics,2014,58(5):32-38.

[33] LA ROSA A D,BANATAO D R,PASTINE S J,et al. Recycling treatment of carbon fibre/epoxy composites:Materials recovery and characterization and environmental impacts through life cycle assessment[J]. Composites Part B:Engineering,2016,104:17-25.

[34] COUSINS Dylan S,SUZUKI Yasuhito,MURRAY Robynne E, et al. Recycling glass fiber thermoplastic composites from wind turbine blades[J]. Journal of Cleaner Production,2019,209:1252-1263.

[35] MAMANPUSH S H,LI H,ENGLUND K,et al. Recycled wind turbine blades as a feedstock for second generation composites[J]. Waste Management,2018,76:708-714.

[36] 徐佳,孙超明. 树脂基复合材料废弃物的回收利用技术[J]. 玻璃钢/复合材料,2009(4):100-103.

XU Jia,SUN Chaoming. Recycling technology of resin matrix composite material waste[J]. FRP/Composite materials,2009(4):100-103.

[37] KARUPPANNAN Gopalraj Sankar,K RKI Timo. A study to investigate the mechanical properties of recycled carbon fibre/glass fibre-reinforced epoxy composites using a novel thermal recycling process[J]. Processes,2020,8(8):954-969.

RKI Timo. A study to investigate the mechanical properties of recycled carbon fibre/glass fibre-reinforced epoxy composites using a novel thermal recycling process[J]. Processes,2020,8(8):954-969.

[38] MISHNAEVSKY L,BRANNER K,PETERSEN H N,et al. Materials for wind turbine blades:An overview[J]. Materials (Basel),2017,10(11):1285-1308.

[39] PICKERING S J. Recycling technologies for thermoset composite materials:Current status[J]. Composites Part A:Applied Science and Manufacturing,2006,37(8):1206-1215.

[40] PI ERO-HERNANZ Raul,DODDS Christopher,HYDE Jason,et al. Chemical recycling of carbon fibre reinforced composites in nearcritical and supercritical water [J]. Composites Part A:Applied Science and Manufacturing,2008,39(3):454-461.

ERO-HERNANZ Raul,DODDS Christopher,HYDE Jason,et al. Chemical recycling of carbon fibre reinforced composites in nearcritical and supercritical water [J]. Composites Part A:Applied Science and Manufacturing,2008,39(3):454-461.

[41] PI ERO-HERNANZ Raúl,GARC

ERO-HERNANZ Raúl,GARC A-SERNA Juan,DODDS Ch-ristopher,et al. Chemical recycling of carbon fibre composites using alcohols under subcritical and supercritical conditions[J]. The Journal of Supercritical Fluids,2008,46(1):83-92.

A-SERNA Juan,DODDS Ch-ristopher,et al. Chemical recycling of carbon fibre composites using alcohols under subcritical and supercritical conditions[J]. The Journal of Supercritical Fluids,2008,46(1):83-92.

[42] NAGLE Angela J,DELANEY Emma L,BANK Lawrence C,et al. A comparative life cycle assessment between landfilling and co-processing of waste from decommissioned Irish wind turbine blades[J]. Journal of Cleaner Production,2020,277:123321-123331.

[43] 樊菲. 中国玻璃钢报废渔船回收利用研究[J]. 环境科学与管理,2021,46(11):65-70.

FAN Fei. Research on recycling and utilization of fiberglass scrap fishing boats in China[J]. Environmental Science and Management,2021,46(11):65-70.

[44] NAQVI S R,PRABHAKARA H MYSORE,BRAMER E A,et al. A critical review on recycling of end-of-life carbon fibre/glass fibre reinforced composites waste using pyrolysis towards a circular economy[J]. Resources,Conservation and Recycling,2018,136:118-129.

[45] FRAISSE A,BEAUSON J,BRØNDSTED P,et al. Thermal recycling and re-manufacturing of glass fibre thermosetting composites[J]. Resources,Conservation and Recycling,2016,139:1-10.

[46] OLIVEUX Géraldine,DANDY Luke O,LEEKE Gary A. Current status of recycling of fibre reinforced polymers:Review of technologies,reuse and resulting properties[J]. Progress in Materials Science,2015,72:61-99.

[47] TORRES A,MARCO I D,CABALLERO B M,et al. Recycling by pyrolysis of thermoset composites characteristics of the liquid and gaseous fuels obtained[J]. Fuel,2000,79:897-902.

[48] YUN Young Min,SEO Myung Won,KOO Geon Hoe,et al. Pyrolysis characteristics of GFRP (Glass Fiber Reinforced Plastic) under non-isothermal conditions[J]. Fuel,2014,137:321-327.

[49] GIORGINI Loris,BENELLI Tiziana,MAZZOCCHETTI Laura,et al. Recovery of carbon fibers from cured and uncured carbon fiber reinforced composites wastes and their use as feedstock for a new composite production[J]. Polymer Composites,2015,36(6):1084-1095.

[50] L PEZ F A,MARTíN M I,ALGUACIL F J,et al. Thermolysis of fibreglass polyester composite and reutilisation of the glass fibre residue to obtain a glass-ceramic material[J]. Journal of Analytical and Applied Pyrolysis,2012,93:104-112.

PEZ F A,MARTíN M I,ALGUACIL F J,et al. Thermolysis of fibreglass polyester composite and reutilisation of the glass fibre residue to obtain a glass-ceramic material[J]. Journal of Analytical and Applied Pyrolysis,2012,93:104-112.

[51] YANG Wooyoung,KIM Ki-hyun,LEE Jechan. Upcycling of decommissioned wind turbine blades through pyrolysis[J]. Journal of Cleaner Production,2022,376:134292-134102.

[52] SUN Zhixing,SHEN Zhigang,MA Shulin,et al. Sound absorption application of fiberglass recycled from waste printed circuit boards[J]. Materials and Structures,2013,48(1/2):387-392.

[53] 王学斌,周澳,马江东,等. 燃煤电厂协同处置生活垃圾及二噁英排放试验[J]. 洁净煤技术,2023,29(1):161-168.

WANG Xuebing,ZHOU Ao,MA Jiangdong,et al.Experiment of co-disposal of domestic waste and dioxins emission in coal-fired power plants[J]. Clean Coal Technology,2023,29(1):161-168.

[54] 王学斌,周澳,杨明辉,等. 燃煤电厂200t/d生活垃圾无氧热解耦合协同处置优化[J]. 煤炭学报,2022,47(11):3897-3905.

WANG Xuebing,ZHOU Ao,YANG Minghui,et al. Optimization on 200 t/d garbage co-utilization in a coal-fired power plant through air-free pyrolysis process[J],Journal of China Coal Society,2022,47(11):3897-3905.

Research progress on resource recycling technology of retired wind turbine blades in bulk wind power plants

MA Wenjing,ZHANG Yutong,YANG Chunzhen,et al.Research progress on resource recycling technology of retired wind turbine blades in bulk wind power plants[J].Clean Coal Technology,2023,29(10):17-26.