煤气化细渣及其分离后富碳组分的气化反应性

0 引 言

煤炭在我国能源消费结构中长期占据主导地位,近年来,以煤气化为核心技术之一的煤制气、煤制油、煤制化学品等煤化工产业大力发展[1],造成大量气化渣排放[2]。其中,气化细渣因具有含碳量高、烧失量大、含水率高等特点,难以直接用于建筑、道路工程[3]。目前气化细渣资源化利用的方式主要包括土壤改良剂[4]、碳硅复合材料[5]、催化剂载体[6]等,但利用程度低。大量气化细渣处理仍以露天堆放或填埋处理为主,不仅占用土地资源,还易造成环境污染[7],因此气化细渣的规模化处理和资源化利用已成为气化渣治理的难题。

燃烧和气化是实现气化细渣规模化利用的主要方式。杜杰等[8]对气化细渣燃烧反应进行研究,得出气化细渣的着火温度和燃尽温度分别为601.6和680.8 ℃,着火特性和燃尽特性相比无烟煤差,燃烧特性指数低于无烟煤。DAI等[9]采用流化床反应器和滴管炉研究气化细渣燃烧性能,结果表明,气化细渣的燃烧性能相比无烟煤差,接近高灰煤,且流化床反应器不适合煤气化细渣的高效燃烧。汪伦等[10]研究了不同粒径气化细渣的残碳形态及燃烧特性,结果表明气化细渣粒径越小,失重量和燃烧速率变小,中等粒径燃烧性能最优。GUO等[11]采用泡沫浮选工艺分离煤气化细渣中残碳,探究气化细渣和残碳的燃烧性能,气化细渣燃烧反应区间为450~700 ℃,残碳的燃烧反应区间为400~710 ℃,相较气化细渣,残碳的着火温度、峰值温度较低,最大反应速率较高,综合燃烧性能更优,但残碳的着火温度、燃尽温度仍很高,难以在燃烧装置中维持自燃,在残碳中添加木屑半焦可降低残碳着火温度和燃尽温度,提高残碳燃烧性能。孙晓慧等[12]将煤气化细渣与煤、生物质以不同比例掺烧,结果表明纯甲醇渣、煤油渣燃烧所需活化能分别为105.1和100.8 kJ/mol,甲醇渣、煤油渣与煤掺烧后,气化细渣掺烧比例为30%时,综合燃烧特性指数最高,活化能最低,甲醇渣、煤油渣与生物质掺烧,气化细渣掺烧比例为30%时,活化能最小,大幅降低气化细渣燃烧所需活化能。LU等[13]提出了一种适用于细灰大规模工业利用的常压气流床气化工艺,单独以细灰为原料时很难达到液态排渣温度,细灰与煤粉共气化可提高气化炉出口温度,达到形成液态渣所需温度。LV等[14]研究探讨了鸡粪渗滤液催化气化煤气化细渣残碳的适用性,结果表明鸡粪渗滤液负载的残碳在气化过程中释放更多CO,促进残碳表面形成更多活性位点,从而加速气化反应。综上所述,目前研究者对气化细渣的直接利用主要集中在燃烧特性分析或掺烧研究,对气化细渣的气化反应性研究较少,而气化细渣的返炉气化也是实现其资源化与规模化利用的重要方式。因此有必要深入研究气化细渣及其富碳组分的气化反应性,为气化细渣的资源化利用提供理论指导。

笔者选取气流床水煤浆气化工艺产生的3种不同碳含量气化细渣及其分离后富碳组分为原料,采用工业分析仪、N2吸脱附仪、扫描电子显微镜等对原料理化性质进行系统表征分析,并利用热重分析仪对原料的气化反应性和反应动力学进行研究,以期为气化细渣的综合治理提供理论基础。

1 试 验

1.1 试验原料

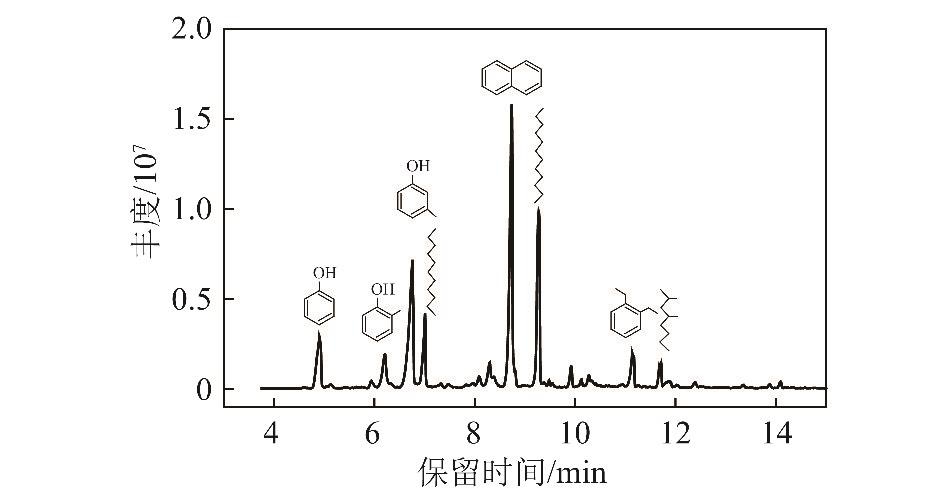

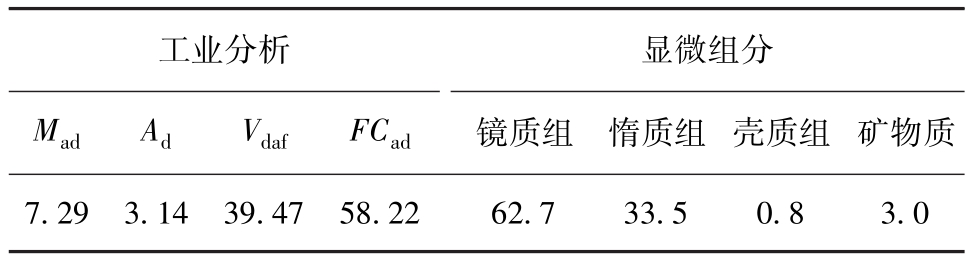

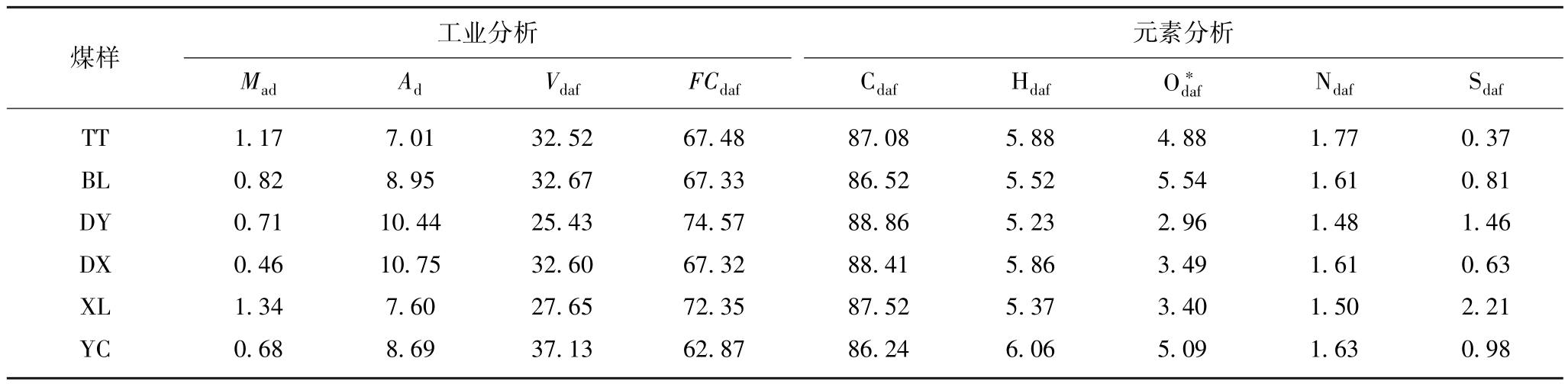

试验选用的气化细渣(FS)原料来自工业气流床水煤浆气化装置,按碳含量高低依次命名为FS1、FS2、FS3,采用“一粗一精”泡沫浮选工艺进行碳灰分离,捕收剂为柴油,起泡剂为仲辛醇[15],将其分离后的富碳组分(RC)分别命名为RC1、RC2、RC3。气化细渣及其分离后富碳组分的工业分析见表1,灰分分析见表2。

表1 样品工业分析

Table 1 Proximate analysis of samples %

表2 样品灰分分析

Table 2 Ash chemical composition of samples %

1.2 试验方法

通过气体吸附分析仪(Micrometrics ASAP-2460, USA)分析样品孔隙结构,气体吸附测量前,将样品在105 ℃下脱气12 h,在相对压力0.01~0.99,温度-196 ℃下进行N2物理吸附试验,采用BET模型计算比表面积,BJH模型计算孔径分布。样品表面微观结构通过扫描电子显微镜(SEM, Hitachi, SU-1510, Japan)表征。样品石墨化程度和碳微晶结构缺陷通过Raman光谱(Thermo Fisher, USA)在800~2 000 cm-1表征,每个样品随机选择3个点进行Raman分析。

利用热重分析仪对样品的CO2气化反应性进行分析,样品质量为(10±0.5) mg,测试温度为室温~1 200 ℃,升温速率分别为10、15和20 ℃/min,初始气氛为N2,流量均设定为50 mL/min,气化气氛为CO2气氛,流量均设定为50 mL/min。

1.3 动力学分析

气化细渣及其分离后富碳组分的气化假定为气固非均相反应[16],其动力学方程[17]为

(1)

式中,α为转化率;β为升温速率,K/min;A为反应指前因子,s-1;E为反应活化能,kJ/mol;R为通用气体常数,8.314 J/(mol·K);T为反应温度,K;k为反应速率常数;f(α)为反应机理函数。

转化率α为

(2)

式中,m0为样品初始质量,mg;mt为t时刻样品质量,mg;m∞为样品最终质量,mg。

对式(1)积分可得式(3):

(3)

式中,G(α)为反应动力学机理函数的积分形式;T0为气化反应的初始温度。

Model-free方法也称等转化率法,是利用多个升温速率进行试验测得的失重曲线计算动力学参数的方法,优势在于不用假设反应模型即可获得可靠的活化能值[18]。代表性的等转化率法有Flynn-Wall-Ozawa(FWO)法和Kissniger-Akahira-Sunose(KAS)法,利用这2种方法计算气化细渣及其分离后富碳组分在CO2气氛下气化反应的活化能。

FWO法[19]为

(4)

通过拟合ln β和1/T之间的线性关系,所得直线方程的斜率为-1.052E/R,利用此斜率求出某一确定转化率下的活化能。

KAS法[20]为

(5)

同理,某一确定转化率下的活化能可通过拟合ln(β/T2)和1/T直线方程获得。

2 结果与讨论

2.1 结构分析和微观形貌分析

利用N2物理吸附仪对气化细渣及其分离后富碳组分的孔隙结构进行分析,气化细渣及其分离后富碳组分的N2吸脱附曲线如图1所示。由图1可知,所有FS和RC的N2吸脱附等温线均呈倒“S”型,根据IUPAC分类,其N2吸脱附等温线属于Ⅱ型,FS和RC的N2吸脱附等温线类似,均发生多层吸附和毛细管凝聚,伴随回滞环的出现。RC的氮气吸附量高于FS,归因于RC内部孔道夹带的小球形矿物颗粒较少。

图1 样品的吸脱附曲线

Fig.1 Adsorption/desorption isotherms of samples

气化细渣及其分离后富碳组分孔径分布如图2所示,FS和RC孔结构均以微孔-介孔为主。由图2可以看出,与FS相比,RC介孔含量较高,微孔含量较低,RC具有发育更好的介孔结构。气化细渣及其分离后富碳组分的比表面积、平均孔径及总孔体积见表3。相较FS,RC具有更大的平均孔径和总孔体积。此外,FS1的比表面积高于RC1,而FS2、FS3的比表面积低于RC2、RC3,可能是微球形灰颗粒堵塞残碳表面孔隙[21],导致RC1总孔体积较大而比表面积比较小。

图2 样品孔径分布

Fig.2 Pore distribution of samples

表3 样品的孔隙结构特征

Table 3 Pore structure characteristics of samples

利用Raman光谱研究了气化细渣及其分离后富碳组分的碳微晶结构,通常说,碳材料存在2个宽峰,位于1 350和1 580 cm-1附近,分别对应于D峰和G峰,D峰和G峰强度比(ID/IG)用来反映样品的石墨化程度,该值增大表明碳微晶结构的有序度降低,具有较低碳有序度的碳基固体燃料更具反应性[22]。样品的Raman光谱图如图3所示,相较FS,RC的ID/IG有所增大,即RC的碳结构有序度较低。

图3 样品的Raman光谱图

Fig.3 Raman spectra of samples

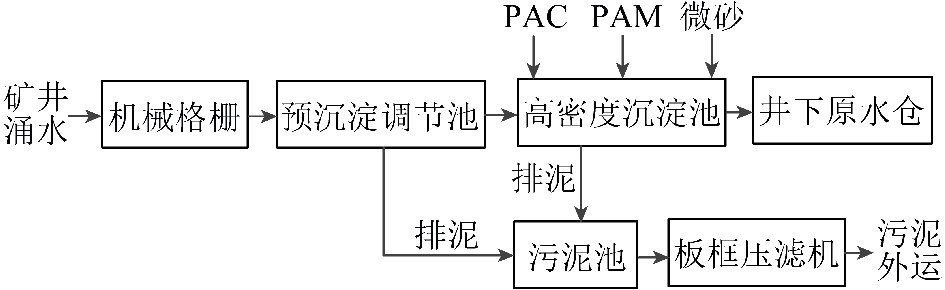

气化细渣及其分离后富碳组分的微观结构如图4所示,气化细渣中的无机矿物由于表面张力的作用倾向于形成球形颗粒,残碳以絮凝状和蜂窝状性质存在。气化细渣的碳颗粒表面粗糙,表面及孔隙均附着部分球形颗粒,大多数球形矿物质颗粒以单球形式存在或以相互附着的形式存在。富碳组分的碳颗粒表面较光滑,孔隙呈蜂窝多孔状,几乎不存在单个球形颗粒,且附着在碳颗粒表面或夹在孔隙中的小球形颗粒较少,但部分球形颗粒经高温熔融在碳颗粒表面。

图4 样品微观形貌

Fig.4 Microstructure of samples

2.2 气化反应性和动力学分析

为探究气化细渣及其分离后富碳组分的CO2气化反应性,在升温速率10 ℃/min下,气化细渣及其分离后富碳组分的CO2气化反应TG-DTG曲线如图5所示。RC质量损失大于FS,DTG曲线失重峰出现向高温方向移动的趋势,反应速率较FS大幅提高,且RC的DTG曲线的失重峰较FS更宽,这归因于RC具有较高碳含量。

图5 样品气化反应的TG-DTG曲线

Fig.5 TG-DTG curves for gasification of samples

利用气化指数G比较气化细渣及其分离后富碳组分的气化反应性[23],G越大,表明样品气化反应性更好。气化指数G为

(6)

式中,Ti为初始气化温度,℃;Tp为最大气化速率对应的峰值温度,℃;(dX/dt)max为最大反应速率,%/min;ΔT1/2为dX/dt-T曲线的半峰宽,℃。

由气化细渣及其分离后富碳组分气化反应的TG-DTG曲线可获得一系列气化参数[24],见表4。沿DTG曲线的极值点作垂线与TG曲线交于一点,过此点作TG曲线的切线,该切线与TG曲线失重开始时的平行线交于一点,该点对应的温度为气化初始温度Ti;TG曲线不再明显失重的点对应的温度为气化完成温度Tf;DTG曲线的最大反应速率对应的温度为峰值温度Tp。

表4 样品的气化特征参数

Table 4 Gasification characteristic parameters of samples

由表4可知,相较FS,RC的气化反应初始温度、峰值温度和完成温度较高,气化区间向高温移动,这归因于RC中碱金属和碱土金属含量低,不利于催化自身的气化反应[25]。FS气化的最大反应速率分别为2.4、1.5、1.3%/min,而RC气化的最大反应速率为3.4、3.1、3.3%/min。RC的气化指数G分别为3.88×10-8、3.89×10-8、3.43×10-8%/(min·℃3),而FS的气化指数G远小于RC,分别为3.38×10-8、2.03×10-8、1.44×10-8%/(min·℃3)。表明RC的气化反应性优于FS。

气化细渣及其分离后富碳组分的气化反应性主要与样品本身性质有关,如碳含量、灰分、孔隙结构、碳微晶结构等因素。结合样品结构分析,RC的高气化反应性与其高碳低灰密切相关。RC1的气化指数G相较FS1增幅较低,这可能是由于RC1比表面积低于FS1。气化剂CO2在碳表面及空隙内部发生反应时,受孔隙结构影响。FS1的最大反应速率和气化指数均最大,是由于FS1孔体积、比表面积更大,孔隙结构更优,有利于CO2在碳颗粒内部扩散和吸附,促进气化反应进行。RC1和RC2的最大反应速率和气化指数G更优,这是由于RC1和RC2孔隙结构更优。石墨化程度的降低更利于样品气化反应的进行[22],FS3和RC3的石墨化程度最低,但2种样品的CO2气化指数G相对最低,反应性最差。因此,碳微晶结构对气化细渣及其分离后富碳组分的CO2气化反应影响不大,孔结构在气化过程中起决定性作用,孔隙结构更发达的样品具有更高的气化反应性。

为探究升温速率对气化细渣及其分离后富碳组分CO2气化反应的影响,分别在10、15和20 ℃/min升温速率下进行热重试验。气化细渣及其分离后富碳组分在不同升温速率下的CO2气化反应TG-DTG曲线如图6所示,其气化特征温度如图7所示。可知随升温速率提高,气化细渣及其分离后富碳组分气化特征温度Ti、Tp、Tf均增大,气化反应区间向高温偏移,且最大反应速率增大,主要是由于样品在高升温速率下有传热延迟,没有足够的时间使气化剂CO2与碳颗粒充分接触,最终导致反应温度向高温方向偏移[26]。如FS1气化的Ti随升温速率提高由828.7 ℃增至884.2 ℃,Tp由924.3 ℃增至977.8 ℃,Tf由1 014.0 ℃增至1 080.5 ℃;RC1气化的Ti随升温速率提高由852.6 ℃增至903.7 ℃,Tp由957.2 ℃增至1 006.9 ℃,Tf由1 066.9 ℃增至1 090.8 ℃,表明较低的升温速率更有利于热量在颗粒表面传递。此外,高升温速率在短时间内提供更高能量,促使更多化学键断裂,使最大失重速率随升温速率的提高而增大[27]。然而随升温速率提高,气化细渣及其分离后富碳组分CO2气化反应的TG-DTG曲线变化趋势一致,说明升温速率的改变显著影响气化反应速率,而对其气化反应机理影响不大[18]。

图6 样品在不同升温速率下气化反应的TG-DTG曲线

Fig.6 TG-DTG curves of gasification reaction of samples at different heating rates

图7 样品在不同升温速率下的气化特征参数

Fig.7 Gasification characteristic parameters of samples at different heating rates

为获得气化细渣及其分离后富碳组分CO2气化过程中的活化能,采用FWO法和KAS法利用10、15和20 K/min三种升温速率下的失重数据计算不同转化率(0.1~0.9)的活化能。气化细渣及其分离后富碳组分基于FWO法和KAS法的动力学拟合曲线如图8、9所示。基于拟合所得曲线的斜率,可计算获得固定转化率下对应的活化能,气化细渣及其分离后富碳组分基于FWO法和KAS法在不同转化率下的活化能如图10所示,发现利用KAS法计算所得活化能略低于FWO法计算所得活化能。通过2种方法计算所得的活化能较相近,且变化趋势相似,证明拟合结果的准确性。

图8 样品基于FWO法的气化反应动力学拟合曲线

Fig.8 Gasification reaction kinetics fitting curves of samples based on FWO method

图9 气化细渣及其残碳基于KAS法的气化反应动力学拟合曲线

Fig.9 Gasification reaction kinetics fitting curves of samples based on KAS method

图10 样品基于FWO法、KAS法的气化反应活化能

Fig.10 Activation energy of gasification reaction of samples based on FWO method and KAS method

由图10可知,FS1和RC3气化反应在转化率0.1时达到所需最大活化能,而FS2、FS3、RC1和RC2气化反应在转化率0.9时达到所需最大活化能。分别对比气化细渣及其分离后富碳组分达到气化所需最大活化能的转化率,结合原料本身特性,FS1和RC3气化反应活化能随转化率升高而降低是由于其碳含量较高,气化过程中释放大量热降低了高转化率下残碳继续气化所需能量壁垒[18]。FS2、FS3、RC1和RC2气化反应活化能随转化率升高而增大,归因于样品本身灰分相对较高,随气化反应进行,生成灰层厚度增加,灰层扩散阻力增大,灰分熔融包裹住残碳,残碳颗粒比表面积降低,气化剂与残碳颗粒无法充分接触,使气化反应性变差,进而导致反应活化能增大[28]。

3 结 论

1)碳微晶结构对气化细渣及其分离后富碳组分的CO2气化反应性影响不大,孔隙结构在气化过程中起决定性作用,孔隙结构更发达的样品具有更高的气化反应性。

2)随升温速率提高,气化细渣及其分离后富碳组分的气化反应特征温度(气化初始温度、气化完成温度、峰值温度)均增大,气化反应区间向高温偏移,且最大反应速率随之增大。

3)具有相对较高的固定碳含量的气化细渣、富碳组分,气化反应活化能随转化率升高而降低。而样品本身灰分高的气化细渣、富碳组分,气化反应后期灰层扩散阻力增大,导致气化反应活化能随转化率升高而增大。

[1] 曲江山, 张建波, 孙志刚, 等. 煤气化渣综合利用研究进展[J]. 洁净煤技术, 2020, 26(1): 184-193.

QU Jiangshan, ZHANG Jianbo, SUN Zhigang, et al. Research progress on comprehensive utilization of coal gasification slag[J]. Clean Coal Technology, 2020, 26(1): 184-193.

[2] 徐学卫. 煤气化细渣炭灰分离技术研究现状[J]. 当代化工研究, 2023(16): 7-9.

XU Xuewei. Research status of coal gasification fine slag carbon ash separation Technology[J]. Modern Chemical Research, 2023(16): 7-9.

[3] 杨帅, 石立军. 煤气化细渣组分分析及其综合利用探讨[J]. 煤化工, 2013, 41(4): 29-39.

YANG Shuai, SHI Lijun. Composition analysis of the fine slag from coal gasification and its comprehensive utilization[J]. Coal Chemical Industry, 2013, 41(4): 29-39.

[4] LIU Tao, AWASTHI M K, AWASTHI S K, et al. Infuence of fine coal gasification slag on greenhouse gases emission and volatilefatty acids during pig manure composting[J]. Bioresource Technology, 2020, 316: 123915.

[5] GU Yuyan, QIAO Xiuchen. A carbon silica composite prepared from water slurry coal gasification slag[J]. Microporous and Mesoporous Materials, 2019, 276: 303-307.

[6] 王思敏, 龚岩, 李恒, 等. 基于煤气化细渣构建碳基氧还原催化剂及其催化性能研究[J]. 燃料化学学报, 2022, 50(6): 714-723.

WANG Simin, GONG Yan, LI Heng, et al. Preparation and properties of carbon-based electrocatalysts from gasification fine slag for oxygen reduction[J]. Journal of Fuel Chemistry and Technology, 2022, 50(6): 714-723.

[7] 刘淑琴, 牛茂斐, 齐凯丽, 等. 煤炭地下气化特征污染物迁移行为探测[J]. 煤炭学报, 2018, 43(9): 2618-2624.

LIU Shuqin, NIU Maofei, QI Kaili, et al. Migration behavior of typical pollutants from underground coal gasification[J]. Journal of China Coal Society, 2018, 43(9): 2618-2624.

[8] 杜杰, 戴高峰, 李帅帅, 等. 气化细渣基础燃烧特性试验研究[J]. 洁净煤技术, 2019, 25(2): 83-88.

DU Jie, DAI Gaofeng, LI Shuaishuai, et al. Experimental study on the fundamental combustion characteristics of fine slag from gasification[J]. Clean Coal Technology, 2019, 25(2): 83-88.

[9] DAI Gaofeng,ZHENG Shijie,WANG Xuebin, et al. Combustibility analysis of high-carbon fine slags from an entrained flow gasifier[J]. Journal of Environmental Management, 2020, 271: 111009.

[10] 汪伦, 李寒旭, 赵帅, 等. 不同粒径气化细渣的残炭形态及燃烧特性[J]. 煤炭转化, 2021, 44(5): 47-56.

WANG Lun, LI Hanxu, ZHAO Shuai, et al. Residual carbon morphology and combustion characteristics of gasification fine slag with different particle sizes[J]. Coal Conversion, 2021, 44(5): 47-56.

[11] GUO Yang, GUO Fanhui, LU Zhou, et al. Investigation on co-combustion of coal gasification fine slag residual carbon and sawdust char blends: Physiochemical properties, combustion characteristic and kinetic behavior[J]. Fuel, 2021, 292: 120387.

[12] 孙晓慧, 颜济青, 方梦祥, 等. 气化细渣掺烧煤和生物质的燃烧特性及动力学分析[J]. 洁净煤技术, 2023, 29(1): 117-126.

SUN Xiaohui, YAN Jiqing, FANG Mengxiang, et al. Combustion characteristics and kinetic analysis of gasified fine slag blended with coal and biomass[J]. Clean Coal Technology, 2023, 29(1): 117-126.

[13] LU Yue, LI Zhengqi, WANG Yufei, et al. Process design and thermal-calculation of a novel entrained-flow gasifier using fine ash as feedstock[J]. Applied Energy, 2023, 347: 121395.

[14] LV Peng, BAI Yonghui, WANG Jiaofei, et al. Investigation into the catalytic gasification of coal gasification fine slag residual carbon by the leachate of biomass waste: Gasification reactivity, structural evolution and kinetics analysis[J]. Journal of Environmental Chemical Engineering, 2021, 9(6): 106715.

[15] REN Liang, GONG Yan, WANG Xingjun, et al. Study on recovery of residual carbon from coal gasification fine slag and the influence of oxidation on its characteristics[J]. Energy, 2023, 279: 128099.

[16] LIU Quanrun, HE He, LI Haipeng, et al. Characteristics and kinetics of coal char steam gasification under microwave heating[J]. Fuel, 2019, 256:115899.

[17] FANG Shiwei, YU Zhaosheng, LIN Yousheng, et al. Thermogravimetric analysis of the co-pyrolysis of paper sludge and municipal solid waste[J]. Energy Conversion and Management, 2015, 101: 626-631.

[18] DING Guangchao, HE Boshu, YAO Huifeng, et al. Synergistic effect, kinetic and thermodynamics parameters analyses of co-gasification of municipal solid waste and bituminous coal with CO2[J]. Waste Management, 2021, 119: 342-355.

[19] XIE Wenhao, HUANG Jianli, LIU Jingyong, et al. Assessing thermal behaviors and kinetics of (co-)combustion of textile dyeing sludge and sugarcane bagasse[J]. Applied Thermal Engineering, 2018, 131: 874-853.

[20] MAO Rui, SHAO Jiugang, WANG Guangwei, et al. Thermal behavior and kinetics analysis of co-combustion of petroleum coke and paper sludge-derived hydrochar[J]. Waste Management, 2022, 153: 405-414.

[21] GUO Fanhui, ZHAO Xu, GUO Yang, et al. Fractal analysis and pore structure of gasification fine slag and its flotation residual carbon[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 585: 124148.

[22] DU Peng, HU Kailong, LYU Juan, et al. Anchoring Mo single atoms/clusters and N on edge-rich nanoporous holey graphene as bifunctional air electrode in Zn-air batteries[J]. Applied Catalysis B: Environmental, 2020, 276: 119172.

[23] 何清. 含碳基质预处理及热解气化反应机理研究[D].上海:华东理工大学, 2022.

[24] WANG Yu, GE Zhiwei, SHANG Fei, et al. Kinetic analysis of CO2 gasification of corn straw[J]. Renewable Energy, 2023, 203: 219-227.

[25] 李三换. 煤中矿物质在气化反应中的催化作用分析[J]. 内蒙古煤炭经济, 2018(1): 116-117.

LI Sanhuan. Analysis of the catalytic effect of minerals in coal in gasification reaction[J]. Inner Mongolia Coal Economy, 2018(1): 116-117.

[26] XU Chaofeng, HU Song, XIANG Jun, et al. Kinetic models comparison for steam gasification of coal/biomass blend chars[J]. Bioresource Technology, 2014, 171: 253-259.

[27] 张大勇. 生活垃圾水热炭和煤共气化及共燃烧特性[D].吉林:东北电力大学, 2023.

[28] 惠贺龙, 韦云钊, 贾晋炜, 等. 高灰煤焦气化活性及其动力学模型[J]. 过程工程学报, 2013, 13(5): 825-830.

HUI Helong, WEI Yunzhao, JIA Jinwei, et al. Gasification activity and kinetic model of high ash coal char[J]. The Chinese Journal of Process Engineering, 2013, 13(5): 825-830.

Gasification reactivity of coal gasification fine slag and its separated carbon-rich residues

移动阅读