氨燃料在燃烧设备中的应用及展望

0 引 言

为实现碳中和战略目标,含碳一次能源的利用逐渐被限制,无碳燃料氨(NH3)受到广泛关注。NH3被认为是另一种无碳燃料氢(H2)的载体,与H2相比,NH3质量热值较高,同时具有产量大、易液化、储存运输技术成熟等特点,在生产、储存、运输等方面均具有一定优势[1-2]。按照NH3不同生产途径,可将其分为灰氨、蓝氨和绿氨3类。灰氨指由天然气蒸汽重整(SMR)等工艺制得的H2与空气中N2通过Haber-Bosch法(HB)合成的NH3。由于制取H2时排放大量CO2,因此使用灰氨代替含碳燃料的降碳效果十分有限。蓝氨与灰氨的生产路径类似,但其生产路径中含有CO2捕集(CCS)工序,因此在降碳效果方面优于灰氨。绿氨生产路径中H2来源基于可再生能源的电解水,该路径被认为属于零碳排放。

STOCKS等[3]研究发现,在日本-澳大利亚合成氨供应链的背景下,在日本燃煤电厂混燃20%灰氨无法减少碳排放总量,因为制氨生产的温室气体排放量与煤电厂减排量相当,而将灰氨全部置换为绿氨则可使两国在2030年碳排放量减少43 Mt/a,且NH3来源为具有不同水平CCS的SMR/HB工艺(蓝氨)时,也可减少碳排放16~34 Mt/a。李俊彪等[4]对某600 MW燃煤发电机组研究表明,与纯煤燃烧相比,在煤中掺烧25%绿氨的燃烧发电方式能在不降低燃烧效率的前提下显著减少碳排放,且其降碳效果和经济性优于在煤中掺烧25%蓝氨。丁先等[5]基于某330 MW燃煤机组,对绿氨掺烧和CCS两种碳减排方式进行经济性分析。结果表明,在20%碳减排幅度下,制绿氨电价低于0.18 元/kWh时,掺氨经济性较CCS强。ZINCIR[6]基于某货船真实航行数据评估了氨-柴油双燃料发动机的环境和经济效果。研究结果表明采用蓝氨和绿氨掺混燃烧模式均能有效降碳,且蓝氨模式的燃料成本仅略高于纯柴油模式,能兼顾环境影响和经济效益。

上述应用场景的经济性分析表明,以蓝氨或绿氨代替化石燃料应用于燃烧设备是一条潜在的经济可行的低碳能源利用路径。因此,NH3燃料在工业燃烧装置中的应用研究近年来蓬勃发展。

燃烧基础研究表明,燃用NH3时需克服2方面挑战:① NH3燃烧性质差,NH3/空气预混火焰的层流火焰速度SL峰值仅在7 cm/s左右[7-9],远低于CH4/空气火焰的35 cm/s和H2/空气火焰的350 cm/s,说明NH3反应性明显弱于CH4和H2;根据KURIEN等[10]研究发现NH3可燃极限范围较窄,自点火温度高,加之其常压下的绝热火焰温度远低于H2和CH4,不利于稳定燃烧。② 由于NH3本身含氮,燃烧中产生大量燃料型NOx,NOx排放远高于传统碳氢气体燃料[11-12]。

笔者重点介绍燃料在锅炉等燃烧设备中的研究进展和应用状况,分析各类燃烧技术克服前述两大挑战采取的措施,展望NH3燃料燃烧技术的发展前景,以期为相关研究提供参考。

1 氨燃料在非锅炉设备中的应用研究

1.1 内燃机

按照不同点火方式,内燃机通常被分为点燃式(SI)发动机和压燃式(CI)发动机2类。由于NH3辛烷值高达130[13],抗爆震性能良好,因此点燃式发动机更适合纯氨燃料燃烧[14]。但相较于SI发动机, CI发动机具有更大的压缩比和更高的热效率。

早在1965年,CORNELIUS等[15]开展NH3在SI发动机中的燃烧试验。结果显示,发动机指示热效率比以同转速运行的纯汽油发动机低约12%,但涡轮增压能获得与自然吸气汽油发动机接近的发动机输出功率。近期,LIU等[16]提出采用预燃室湍流射流点火(TJI)技术以解决NH3在SI发动机中点火困难和燃烧不稳定的问题,发现TJI技术能改善氨的燃烧稳定性并提高燃烧速率,但NOx和NH3排放体积浓度仍高达1 000×10-6数量级。对于以NH3为主要燃料的CI发动机,也可使用修改运行参数、掺入其他燃料等方式实现稳定清洁运行[17-19]。如NIKI等[20]在单缸CI发动机中进行试验,结果表明多次喷射柴油可有效减少NH3/柴油双燃料CI发动机的N2O和NH3排放。

为克服NH3燃烧强度低的缺点,增强燃烧强度,将NH3与活性更高燃料掺混燃烧,并对相应的双燃料运行模式开展研究。如GRANNELL等[21]研究了氨/汽油双燃料SI发动机的运行特性,发现在维持发动机正常运行的条件下,超过50%的汽油可被NH3替换,且NH3抗爆震性有助于提升发动机压缩比。许多研究关注NH3/H2混合燃料的应用。LHUILLER等[22]研究了使用预混氨/氢/空气的点SI发动机的动力性能、燃烧特性和污染物排放特性。结果表明,混合体积分数为20%的H2可提高循环稳定性并避免失火,同时当量比φ约1时能获得最佳功输出和指示效率。近期LI等[23]研究了高压缩比SI发动机中H2添加对NH3燃烧特性的影响,发现指示热效率随氢氨能量比χ的增加先升高后降低,且χ最佳值为7.5%。

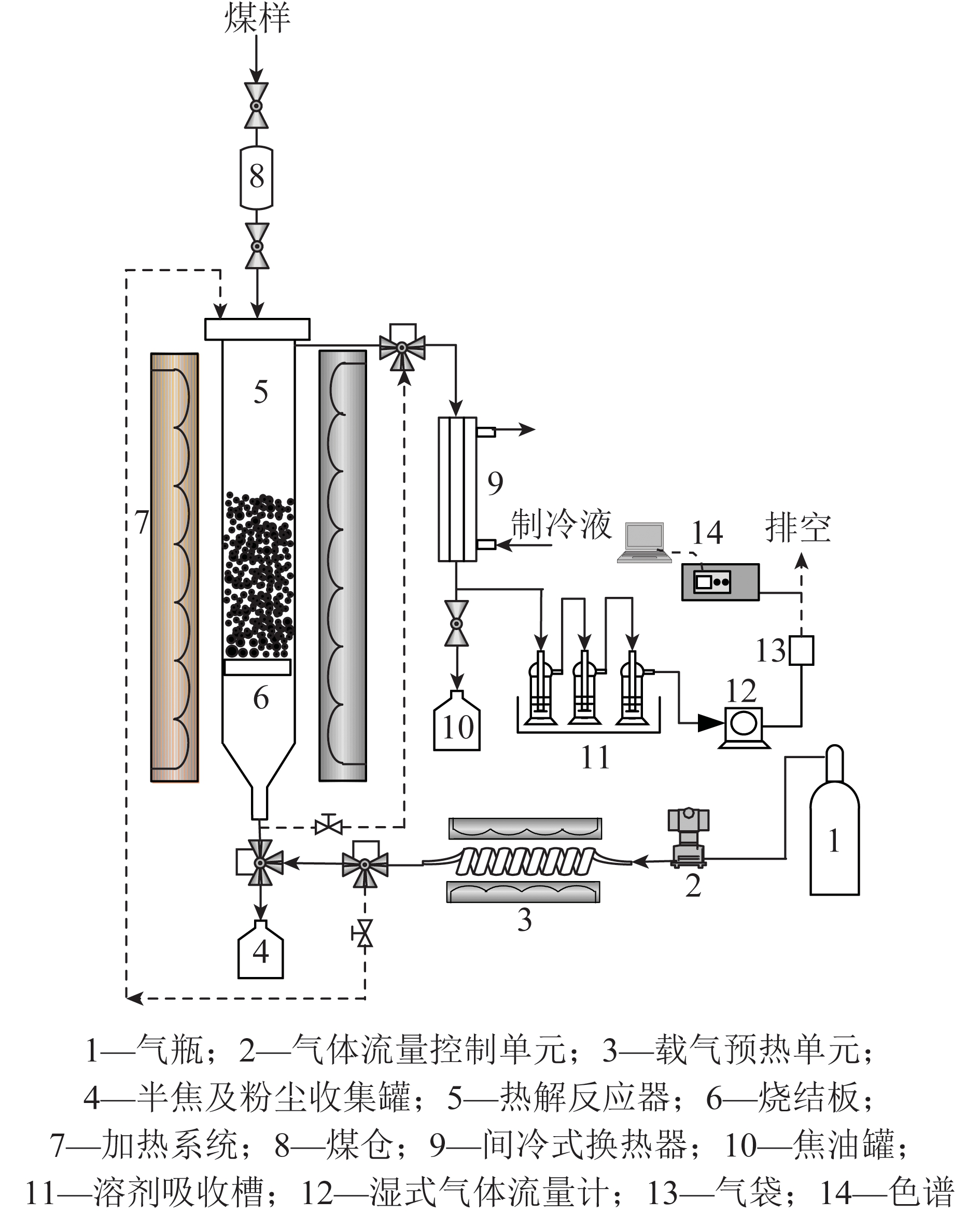

STARKMAN等[24]研究表明,NH3自身热解生成的H2与NH3混合也是一种可行的掺混模式。RYU等[25]使用2% Ru/Al2O3催化剂裂解NH3得到H2,并将其与汽油混合通入SI发动机燃烧,如图1所示。结果表明,NH3流速较低时催化剂非常有效,由NH3催化裂解产生的H2燃烧导致发动机功率明显增加,燃料消耗减少,且不同程度降低了CO、HC(碳氢化合物)、NH3和NOx排放浓度。

图1 RYU等试验装置示意[25]

Fig.1 Schematic of engine setup of RYU et al.[25]

WANG等[26]研究了476~551 K的4种进气温度下氨/氢燃料中H2热值占比对CI发动机燃烧和排放性能的影响。研究表明,进气温度476 K、H2热值占比30%的点火模式下,发动机整体性能最佳,且尾气中未燃尽NH3和NOx浓度最低。

CI发动机燃氨研究中,考虑到由于NH3易汽化,不易以喷射方式进入燃烧室,因此尝试将NH3以水溶液形式(氨水)作为CI发动机的燃料。 AHIN等[27]与PYRC等[28]研究结果表明,氨水的掺混使发动机有效效率增加,且降低CO2排放浓度。

AHIN等[27]与PYRC等[28]研究结果表明,氨水的掺混使发动机有效效率增加,且降低CO2排放浓度。

综上所述,内燃机内高效NH3燃烧可通过调整运行参数或简单改造发动机结构实现,将NH3与原有内燃机燃料或H2等混合燃烧也能在一定程度上改善其燃烧性质。对于CI发动机而言,将氨以水溶液形式加入进气中也是一种可行的燃烧方式。但掺NH3燃烧对发动机的输出功率、热效率及稳定性等参数可能产生影响,NH3燃烧中产生大量NOx仍需采取SCR等额外方式处理[29]。因此NH3内燃机的高效化、低NOx化将是未来该领域研究重点。

1.2 燃气轮机

相比内燃机,燃气轮机中燃烧过程属于定容燃烧,更有利于火焰传播,且燃烧器可进行适应不同燃料的结构改造。由于NH3能量密度远低于常规航空燃料,因此在地基重型燃气轮机中使用NH3代替原有燃料相较航空燃机更现实。根据CHIONG等[30]总结发现目前NH3在燃气轮机中的燃烧主要采取极贫燃和微富燃2种方案,如图2所示,其中采用非预混燃烧技术既可实现NH3完全燃烧,也可降低NOx排放,提高燃烧稳定性。

图2 典型NH3/H2/空气燃烧器与部分预混燃烧器对比 [30]

Fig.2 Comparison of typical NH3/H2/air combustor and several partial premixed combustors[30]

KURATA等[31]在50 kW级微型燃气轮机上成功实现了NH3-空气燃烧发电。燃烧器采用气态NH3燃料和非预混燃烧,以提高火焰稳定性,试验并未使用裂解NH3燃料的措施。结果表明,该NH3燃料燃气轮机可在功率18.4~44.4 kW和转速70 000~80 000 r/min运行,转速80 000 r/min时燃烧效率在89%~96%。此外,研究人员还在此微型燃气轮机中进行NH3-CH4-空气燃烧运行试验,发现NH3燃料比提升显著增加了NO排放,而降低了NO转化率。此后,OKAFOR等[32]将该氨燃气轮机的燃料由氨气改为液氨喷雾,并采用两级富-贫分级燃烧,研究了输入热功率230 kW时的液氨喷雾燃烧的火焰稳定性和排放控制。结果表明,无槽膜冷却的燃烧器对纯液氨喷雾火焰的稳定更为有利,且两级富-贫燃烧能有效控制NOx排放。

NH3与活性燃料掺混燃烧也受到其关注。WEI等[33]研究了H2在NH3/空气旋流火焰中的共燃效应和稳定机理,采用OH-PLIF和PIV技术测量了火焰结构和流场,并采用动态增厚火焰(DTF)模型对2个试验案例进行大涡模拟。结果表明,与纯NH3火焰及掺混20%、30% H2的NH3火焰相比,掺混10% H2的NH3火焰能在不增加NOx排放量的情况下增强火焰稳定性。ZHU等[34]在较广当量比(0.40 ≤φ≤1.00)下测量了NH3/H2/空气预混旋流火焰和火焰后区域的NO摩尔分数,发现在极贫燃条件下(φ≈0.40)NO排放体积分数降至100×10-6。而在更高当量比下,NH3燃料比例超过90%下也能实现低NO排放。KHATEEB等[35]则在更宽当量比和压力范围下,测量了含CH4或H2的预混涡流氨空气火焰的稳定性极限和燃烧产物中NO含量。结果表明,增加压力会扩大纯NH3/空气火焰的稳定当量比范围。由于CH4反应活性比H2低,低当量比的旋流NH3/CH4/空气火焰稳定性很差,只有在富燃条件下才能保证较低(约100×10-6 @6% O2)NO排放浓度。

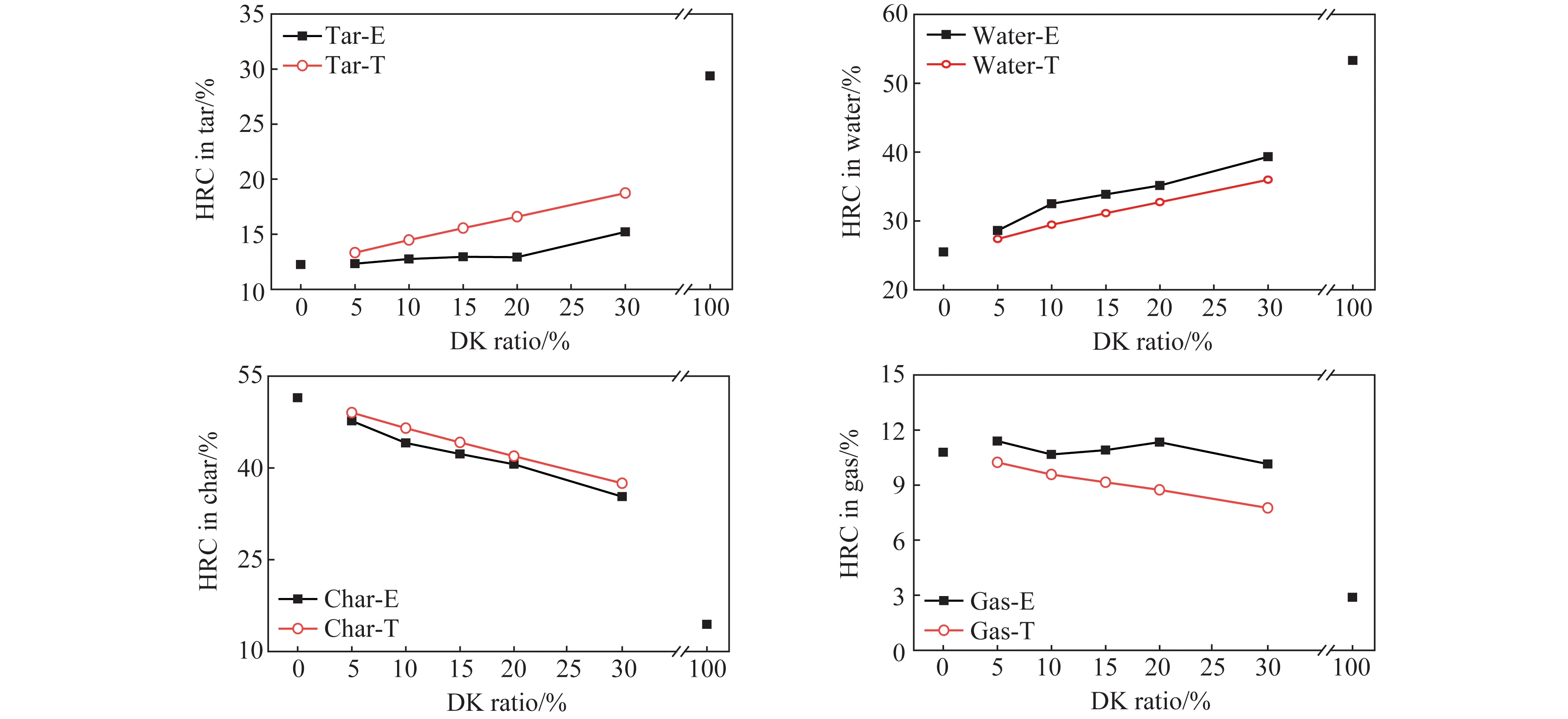

KURATA等[36]在前述50 kW级NH3燃气轮机上引入两级富-贫分级燃烧,发现燃机可在较宽功率(10~40 kWe)和转速(75 000~80 000 r/min)运行,且NO排放量降至337×10-6(16% O2),约为单级燃烧燃机的1/3,同时N2O和未燃烧NH3排放量均大幅减少。OKAFOR等[32]试验验证分级可有效降低NOx排放。清华大学LI等[37]采用CRN方法分析了分级燃烧及级间混合对NOx排放的影响机制,发现级间混合对NOx的影响主要取决于富燃级当量比φr。燃气轮机中富燃级当量比和级间混合度对NOx排放的影响如图3所示,可知φr=1.25时,级间混合不均匀造成NOx排放浓度增加最为显著,且NOx排放浓度最低。

图3 燃气轮机中富燃级当量比和级间混合度对NOx排放的影响[37]

Fig.3 Influence of mixing evenness to NOx emission under rich-burn staging combustion for a gas turbine[37]

ZHANG等[38]数值模拟了燃气轮机多喷嘴直接喷射(MDI)燃烧器中经蒸汽稀释并裂解NH3的燃烧过程。MDI燃烧器火焰相互作用强烈,运行时旋流数通常>0.9。发现含H2和水蒸气比例最高的NH3火焰在化学计量条件下排放的未燃尽NH3和NOx总和最低 约合400×10-6 @15% O2)。TANG等[39]则将等离子体辅助燃烧技术运用于燃气轮机的旋流燃烧器中。由12.5 kHz交流(AC)电源驱动的滑动电弧放电可将旋流NH3/空气火焰的贫燃极限由0.7~0.8扩展至0.3~0.4。通过放电稳定的贫燃火焰可实现低于100×10-6的NOx排放。

约合400×10-6 @15% O2)。TANG等[39]则将等离子体辅助燃烧技术运用于燃气轮机的旋流燃烧器中。由12.5 kHz交流(AC)电源驱动的滑动电弧放电可将旋流NH3/空气火焰的贫燃极限由0.7~0.8扩展至0.3~0.4。通过放电稳定的贫燃火焰可实现低于100×10-6的NOx排放。

综上所述,燃气轮机中NH3燃烧的稳定性可通过活性燃料的掺混加以解决,而NOx排放也可结合分级燃烧、等离子辅助等技术进行控制。但目前尚未有研究者进行工业实机规模的重型燃气轮机中NH3燃烧试验,各种稳燃降排措施在大尺度下的适用性仍有待验证。

2 氨燃料在燃煤锅炉中的应用

2.1 燃煤锅炉中的氨煤混燃技术

燃煤锅炉属于大规模供能设施,将NH3作为煤的代替燃料能大幅减少火力发电的碳排放。目前燃NH3电站锅炉的研究均采用NH3煤混燃方式,纯烧NH3只限于少量小规模燃烧器试验。

日本IHI公司是全球最早开展电站锅炉掺氨烧的单位,该公司的伊藤隆政等[40]利用CFD方法对1 000 MW级燃煤锅炉进行三维模拟仿真研究,分别计算了纯煤燃烧和NH3燃料热值占比(NH3共燃比)20%工况下炉膛内温度分布与热流分布。计算结果显示,在NH3掺混燃烧工况下,锅炉出力有略下降的倾向,但与纯煤粉燃烧工况差异很小,2种工况下炉内热流分布无显著差异。

同属日本IHI公司的ZHANG等[41]对某8.5 MW级煤锅炉中的NH3煤掺混燃烧过程进行数值模拟。结果显示,NH3掺混对火焰形态影响显著,NH3 共燃比超过40%时,燃烧器外回流区被高速NH3流完全穿透,导致火焰变长和下游未反应的NH3浓度增加。随NH3共燃比增加,固体颗粒辐射相应减少,吸收的总热量略有所减少,而由于火焰温度降低,飞灰中未燃碳明显增加。在NH3共燃比为10%的情况下,与纯燃煤相比,燃烧更强烈,生成燃料型NOx更多,从而使出口处NO浓度增加。NH3共燃比超过10%时,由于未反应NH3脱硝效应,出口处NO浓度单调下降。一旦NH3共燃比超过40%,出口处未反应的NH3浓度将迅速增加,且在NH3共燃比为80%时可达5 000×10-6以上。

IHI公司的ISHIHARA等[42]使用CRN(化学反应网络法)模拟了1 000 MW级锅炉的NH3煤混烧,结果显示,由于NH3反应位置随共燃比的增加而向下游侧移动,因此NO峰值倾向于向下游侧转移。共燃比较低时,NH3在燃烧器区几乎完全分解,未燃尽NH3几乎为零;共燃比达80%时,未燃尽NH3升至5 000×10-6左右,与前述ZHANG等[41]模拟结果一致。共燃比为20%~60%时,NO排放浓度随共燃比的增加而增加。共燃比高于40%时,富NH3反应使燃烧区生成的燃料型NO降低;共燃比为80%时,NO排放量低于共燃比60%的值。综合而言,NH3煤混燃时,NOx排放浓度与NH3占比呈非单调关系。

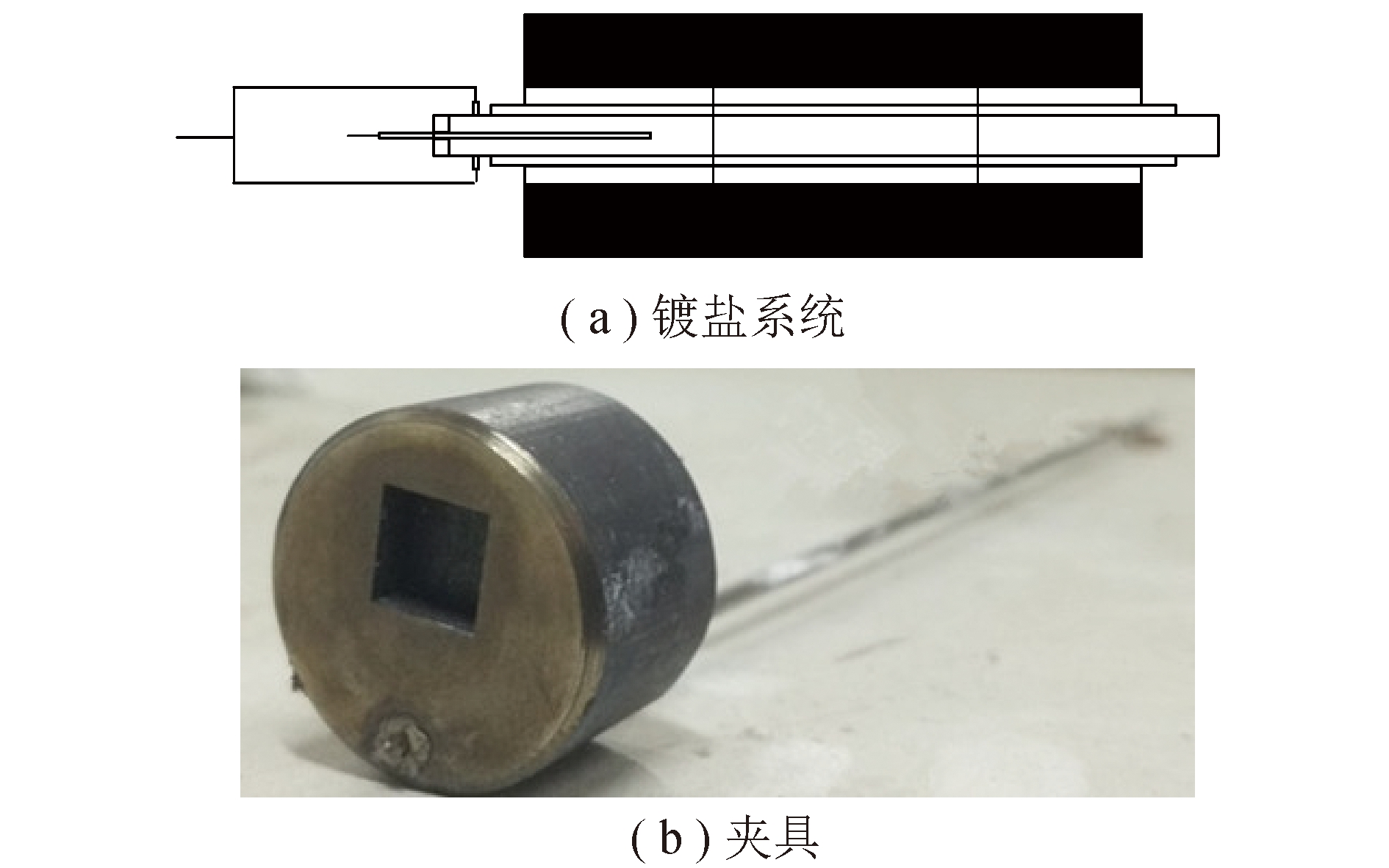

石井大樹等[43]开发了NH3煤混合燃烧器(图4),研究表明,通过调节NH3燃料流速和二次风率,在20%氨共燃比下可实现低NOx燃烧,热输入为10 MW时NH3煤混燃工况的NOx排放浓度低于纯煤粉燃烧工况。TAMURA等[44]则在1.2 MW燃煤试验锅炉中进行NH3煤混燃和纯NH3燃烧试验,证实了纯NH3能在锅炉中完全燃烧,阐明了停留时间、氨注入位置对NOx排放浓度的影响,空气分级能降低NOx排放浓度。

图4 IHI开发的氨煤混合燃烧器[43]

Fig.4 Ammonia-coal cofiring burner developed by IHI[43]

图5 40 MW级燃煤锅炉氨煤混燃试验系统示意[38]

Fig.5 Schematic of the ammonia cofiring test facility of 40 MWth coal-fired boiler[38]

日本中央电力研究所(CRIEPI)也是国际上较早开展NH3煤混燃研究的单位之一。该研究所的KIMOTO等[45]使用2台燃煤试验炉(分别为单燃烧器试验炉和多燃烧器试验炉)研究了NH3煤混燃对NOx排放的影响以及减少NOx排放的方法,采用的最大NH3共燃比为20%。结果表明,在多燃烧器炉中,将NH3从炉底燃烧器集中给入比平均给入时的NOx排放更低,原因可能是NH3集中从底部给入的停留时间更长,能扩大还原气氛区域,从而使更多NOx被还原为N2。

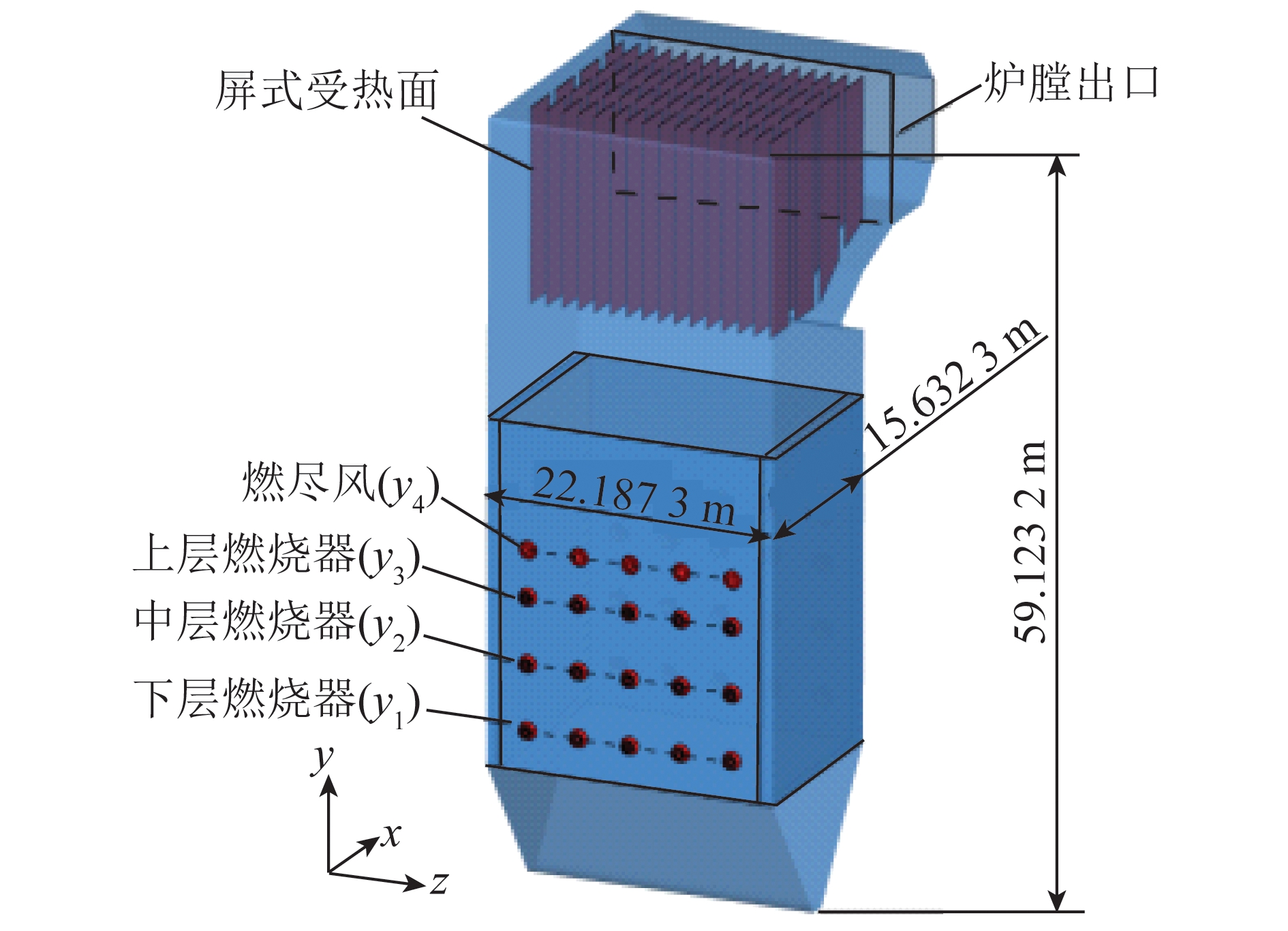

国内研究者也对火力厂NH3煤混燃进行研究。LYU等[46]对600 MW电站锅炉中NH3煤混燃过程进行三维数值模拟,研究了NH3混合比、富氧燃烧和深层空气分级技术的影响。结果表明,NH3在锅炉中具有良好的燃尽率,但较高的NH3混合比导致炉内温度降低。而将二级空气中O2体积分数提高至30%可补偿由50% NH3共燃引起的温度下降,但会使NOx浓度激增。通过富氧燃烧和深层空气分级燃烧相结合,可产生高温和强还原气氛,从而使NO排放量下降49.6%。并将50% NH3共燃情况下的总 效率由51.65%提高至51.78%。该研究也证明分级燃烧策略在控制NOx排放方面的可行性。

效率由51.65%提高至51.78%。该研究也证明分级燃烧策略在控制NOx排放方面的可行性。

WANG等[47]在壁温受控的分级燃烧试验炉中进行NH3煤混燃试验,研究了不同燃尽空气添加位置和燃烧环境温度对NH3/煤共燃NO排放以及CO和H2S释放特性的影响,并进行对应的化学反应动力学计算。研究发现燃尽空气的给入位置对NH3/煤共产物有显著影响。燃尽空气给入位置离燃烧器出口越远,NOx排放越低。但距离太大时,NOx还原效率提高有限,且可能对燃烧效率产生负面影响。炉温1 573 K时,由于NH3在高温下的选择性非催化还原能力下降,NOx排放浓度明显更高。高温减少煤焦产生,从而减少煤焦表面的不均匀还原反应。后续试验和模拟结果进一步显示,NH3煤混燃可显著促进煤气化反应,导致空气分级燃烧中还原区CO浓度增高。同时,NH3对煤中H2S的释放有显著抑制作用,并会促进其后续分解过程。

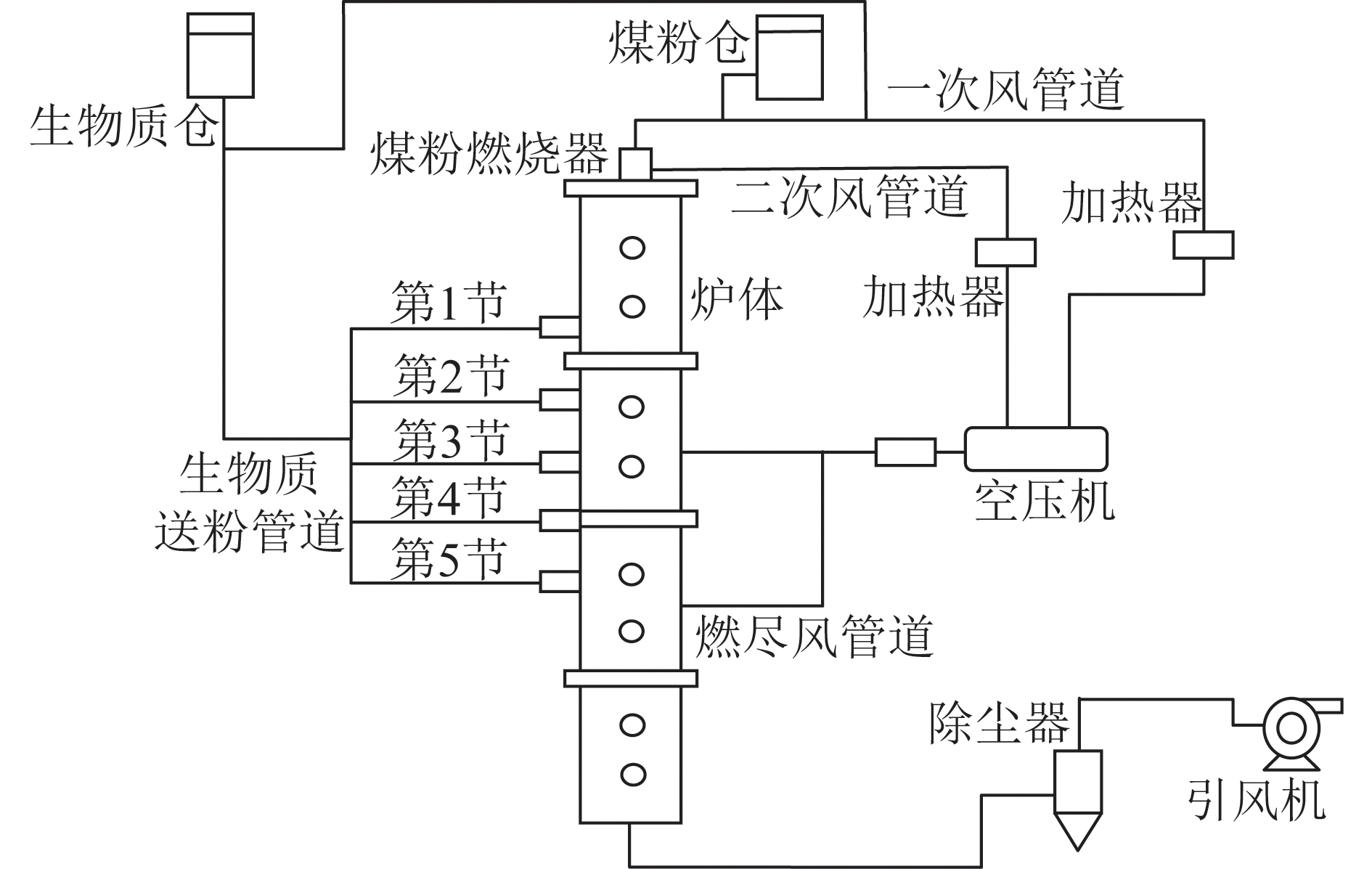

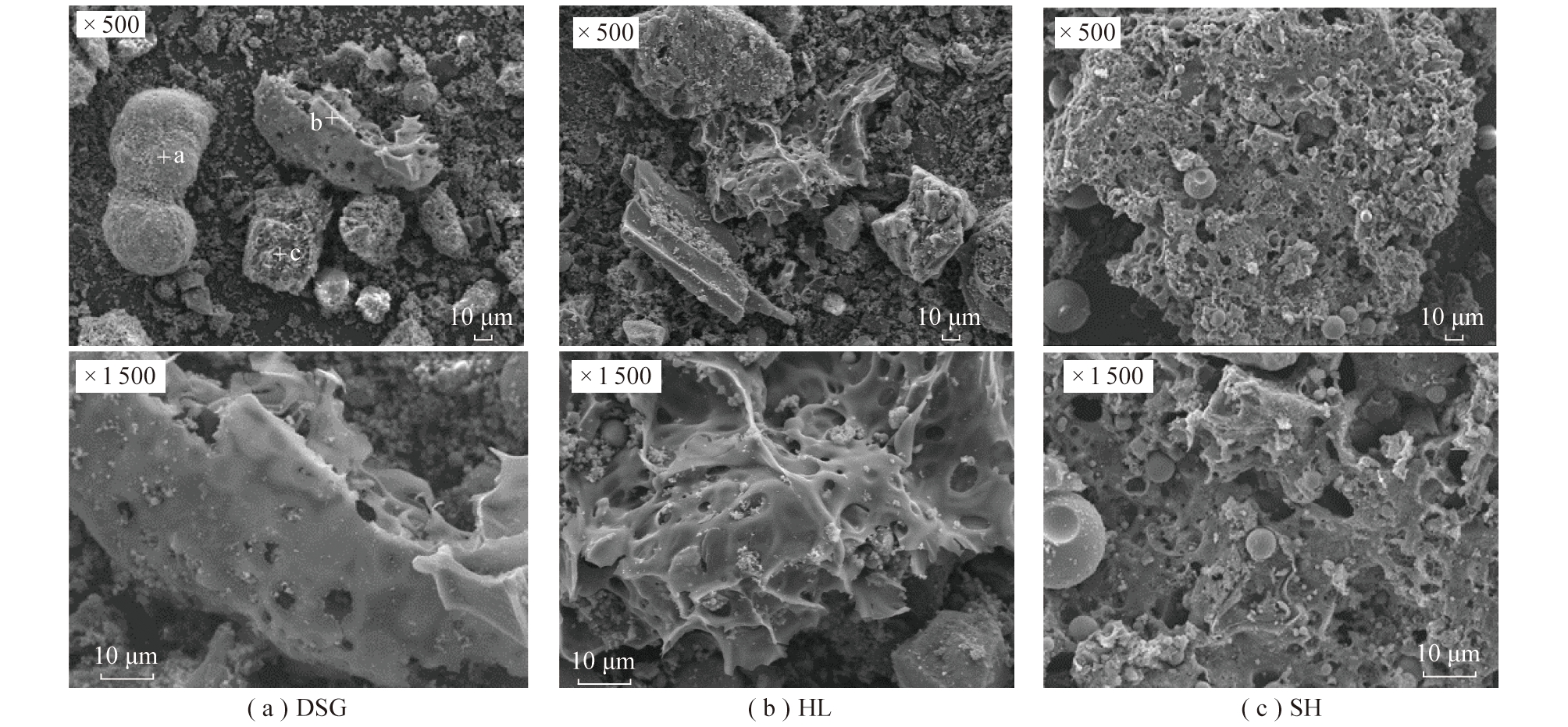

我国烟台龙源电力技术股份有限公司牛涛等[48]设计搭建了当时世界最大容量的40 MW级燃煤锅炉NH3煤混燃试验系统,开展了0~25% NH3共燃比混燃试验。试验系统如图6所示。试验中所有掺NH3比例下锅炉皆具有良好的稳燃与燃尽性能,且NH3体积分数25%时煤粉燃尽率优于纯燃煤工况。结果表明,通过分级燃烧,可在高掺NH3比例下实现锅炉NOx排放低于燃煤工况。但燃尽风比例过大不仅对降低NOx排放效果不显著,还会增大锅炉CO排放和飞灰含碳量,因此存在最优燃尽风率,使NOx和CO排放浓度都处于较低水平。锅炉运行氧量下降会使NOx排放浓度降低,但也会使NH3排放浓度大幅上升,因此锅炉氧量同样存在最优区间。燃尽风率、运行氧量和NOx与NH3排放浓度的关系如图6所示。此后该试验系统将掺氨比例提高至35%,同样实现了99.99%的NH3燃尽率及较低的NOx排放[49]。

图6 混氨比例25%时,锅炉NOx与NH3排放随锅炉燃尽风率与运行氧量变化[38]

Fig.6 Change of boiler NOx and NH3 emissions with overfire air rates and boiler excess O2 level at 25% ammonia mixing ratio[38]

皖能铜陵发电公司于2023年4月首次在300 MW级燃煤锅炉中实现了100~300 MW负荷下最高掺NH3为35%(10%~35%)的工程示范,试验研究中采用自主研发的纯NH3燃烧器,最大NH3掺量大于21 t/h,NH3燃尽率达99.99%,NH3逃逸率低于2 mg/m3,排烟NOx浓度可控可降,锅炉效率与燃煤工况相当[50]。

2.2 氨煤混燃锅炉系统和性能模拟

学者开展了NH3煤混燃锅炉系统和性能模拟研究。王一坤等[51]使用自编软件对300 MW级掺烧20%~100%质量分数NH3的燃煤锅炉进行模拟计算,发现大比例掺NH3时锅炉排烟温度上升、热效率降低,但原有换热面布置仍能满足换热需求,同时支持引风机扩容以适应较高的排烟温度和烟气量变化,灰渣NH3含量可能过高,影响其资源化利用。

XU等[52]使用Aspen软件对某600 MW级燃NH3煤共燃锅炉进行模拟,分析了NH3煤共燃对烟气组分、热物性、 损失和

损失和 效率的影响。模拟保持进入锅炉的燃料总热值不变,研究比较了绝热火焰温度不变和过量空气系数不变2种共燃方案的性能变化。结果表明,NH3共燃比每提高5%,CO2排放量有效减少24 t/h。NH3共燃降低了总烟气量,同时增加了H2O含量和排放速率,使烟气比热容增加,并改变其温度分布。与纯燃煤相比,随NH3共燃比增加,炉内

效率的影响。模拟保持进入锅炉的燃料总热值不变,研究比较了绝热火焰温度不变和过量空气系数不变2种共燃方案的性能变化。结果表明,NH3共燃比每提高5%,CO2排放量有效减少24 t/h。NH3共燃降低了总烟气量,同时增加了H2O含量和排放速率,使烟气比热容增加,并改变其温度分布。与纯燃煤相比,随NH3共燃比增加,炉内 损失持续增加,但换热器和风机

损失持续增加,但换热器和风机 损失降低,整个机组

损失降低,整个机组 效率仅略降低,因此NH3煤混燃不会显著降低热经济性。

效率仅略降低,因此NH3煤混燃不会显著降低热经济性。

CHEN等[53]建立了600 MW超临界燃煤锅炉的热力计算模型,研究了NH3掺混燃烧对锅炉传热、安全和经济性的影响。结果显示,共燃比为50%时火焰发射率和温度显著降低,锅炉热负荷降低6.2%~7.1%。但在不改变换热面的情况下,通过调节垂直烟道中烟气比例,仍可满足主蒸汽和再热蒸汽吸热需求。随NH3共燃比由0上升至50%,炉膛出口烟气温度仅上升7.0 ℃,屏式过热器和高温过热器的管壁温升低于3.0 ℃,表明换热面安全。在锅炉额定负荷下,50%的NH3共燃几乎不会加剧空气预热器的低温腐蚀,但在较低锅炉负荷下,低温腐蚀加重。与纯煤燃烧相比,排烟温度上升6.2~13.9 ℃,锅炉效率下降0.7%~1.2%。

KIM等[54]对870 MW超临界煤粉炉和550 MW级超临界CFB锅炉进行模拟,分析了NH3煤共燃比对二者热性能的影响。模拟结果表明,虽然NH3煤混燃能降低CO2排放,但由于烟气成分变化和水分损失增加,辐射和对流传热率降低,使主蒸汽和再热蒸汽温度较低,最终导致电厂效率降低。该结果与CHEN等[53]一致。

JEON等[55]预测了现有燃煤电厂和设想中煤/氨联合燃烧火力发电厂的NO和温室气体N2O排放水平,发现CO和N2O浓度之间存在线性相关性。通过试验分析了选择性非催化还原(SNCR)和选择性催化还原(SCR)过程中NO和N2O排放之间的可能关系。徐静颖等[56]指出电站锅炉NH3煤混燃的其他待解决问题,包括NH3对换热面的腐蚀、SOx排放、脱硫浆液处置等。

综上所述,对于煤粉锅炉,掺NH3混燃是可行的降碳手段,近年我国开展了较大规模短时间的应用研究。使用合适的燃烧器可实现NH3稳定燃烧,并通过改变NH3注入位置、调整锅炉运行参数等方法可有效控制燃烧过程中NOx大量生成。目前掺烧比例基本在30%以下,掺烧时间较短,大比例长周期掺NH3燃烧的适用性仍有待验证。

3 循环流化床锅炉燃用氨燃料展望

燃煤电站锅炉主要分为煤粉锅炉和循环流化床(Circulating Fluidized Bed,CFB)锅炉2种。虽然目前NH3燃烧锅炉研究集中在煤粉锅炉,目前鲜见NH3在流化床和CFB中燃烧的研究报道,但CFB锅炉有独特的燃NH3优势。

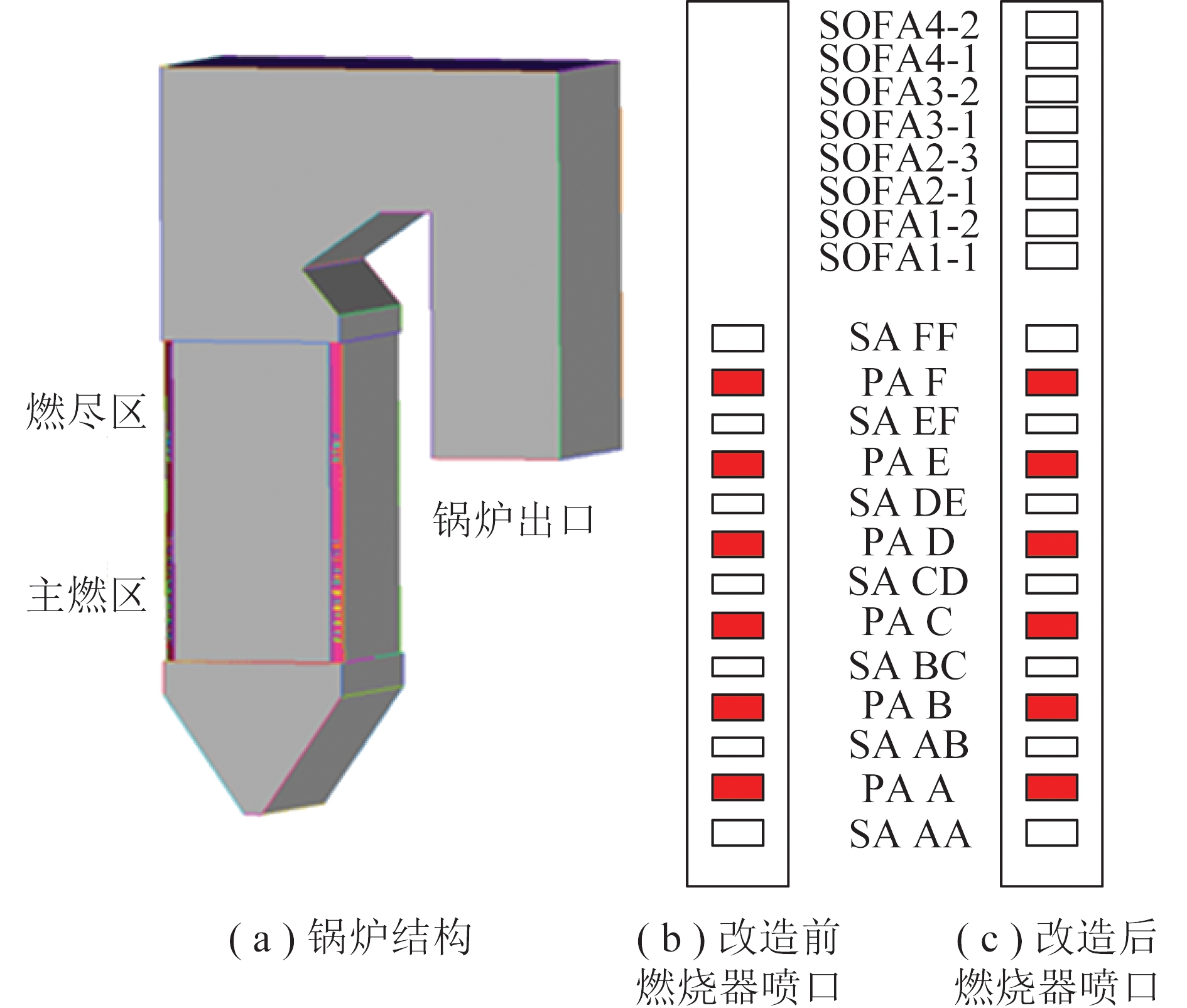

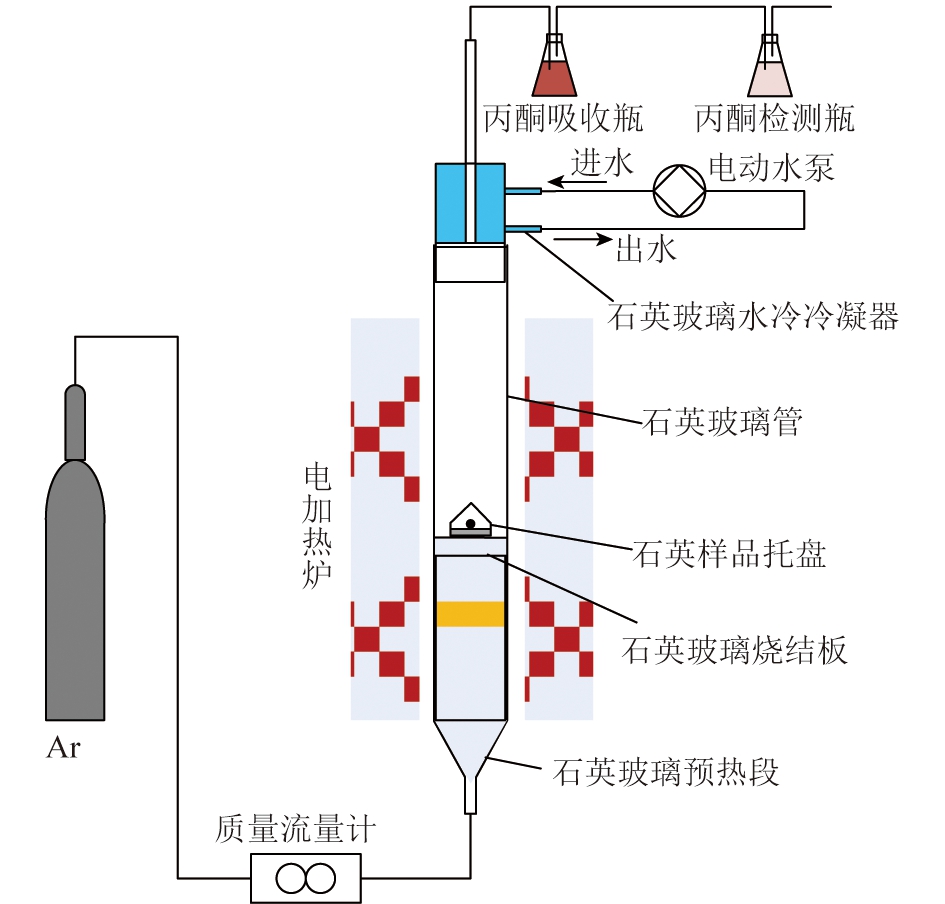

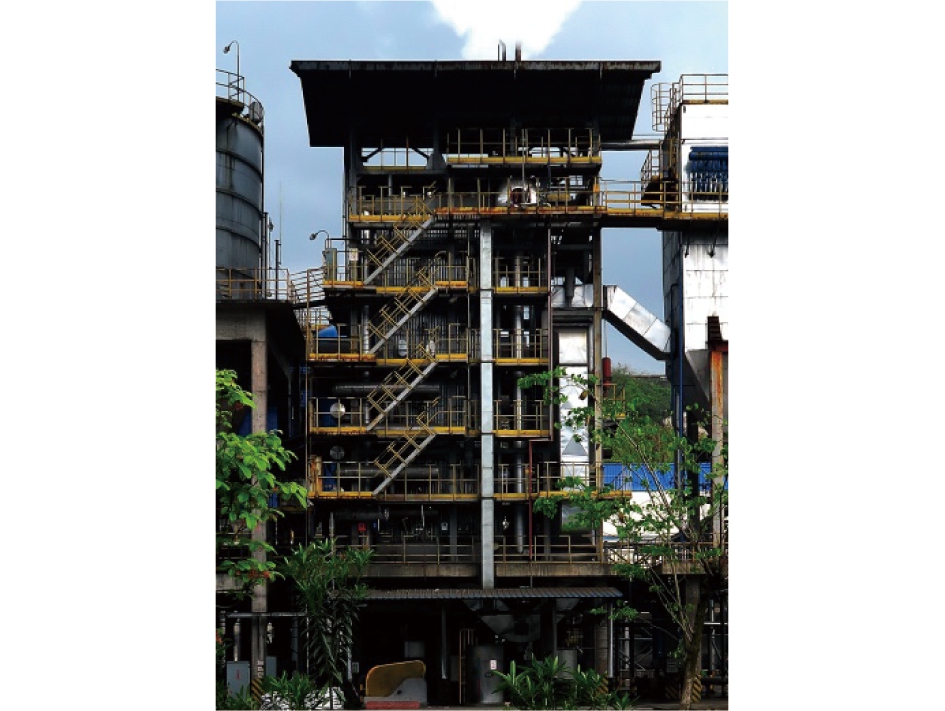

1)CFB锅炉的炉膛中存在大量循环流动的热颗粒(图7),热惯性大,能为NH3燃烧过程提供较均匀的高温环境,解决NH3不易燃烧、燃烧不稳定等难题,同时有利于NH3燃尽。

图7 循环流化床锅炉中的氨煤混燃过程

Fig.7 Schematic of the ammonia-coal cofiring process in CFB boilers

2)通过分级配风控制及微观气固两相流动传质调控,能在流化床反应器中形成局部还原性气氛,降低燃料型NOx生成[57]。

3)CFB锅炉内床料中含有大量金属氧化物,其中不少为催化活性组分,促进NOx还原或分解,降低NOx排放浓度[58],此外也可通过在床料中加入一定量催化活性组分实现NOx催化还原[59-60]。

4)对于燃烧过程形成的少量NOx还可在旋风分离器内注入少量NH3,实现NOx原位还原,无需加装SCR等装置。

目前针对氨在CFB锅炉中的燃烧研究仍处于起步阶段。但已有研究者意识到流化床对于氨燃烧的利用价值,并开展研究。SOUSA CARDOSO等[61]利用CFD方法研究了一中试规模的鼓泡床锅炉中氨煤混燃过程。结果表明,对于10% NH3共燃比工况,NO排放水平与纯燃煤工况相同,且NH3共燃比由20%增至80%时,NO排放下降40%。NH3注入位置对NO排放有显著影响,注入点位于床表面下游将导致NO浓度增加。空气分级也被证明对NO形成具有主导作用,仅20%空气分级即减少50%的NO排放。

值得关注的是,韩国能源研究院于2023年8月首次报道了在中试平台上完成的CFB锅炉NH3煤混燃试验[62]。研究了NH3与次烟煤混燃的污染物排放、燃烧效率和灰分特性,以及在2种不同注入氨位置(密相区和一次风风箱)下CO2降低情况与氨共燃比的关系,涉及的最高氨共燃比为25.4%。试验发现,在密相区注入NH3时,NO排放量随NH3共燃比的增加而减少,且CO排放量相比仅燃煤燃烧增加更快。与仅燃煤燃烧相比,在一次风风箱位置注入25.4%的NH3能同时降低NO和CO浓度,在没有灰分相关问题的情况下实现最高燃烧效率。但在该工况下,N2O排放量增加1.5倍以上,表明NH3燃烧过程中形成了N中间体。以上研究结论与前述在煤粉炉中的NH3煤混燃试验结论吻合,同时证明CFB锅炉中掺混NH3燃烧的可能性。

目前,在CFB锅炉中燃用NH3仍有诸多问题,包括氨的最佳注入方式、NH3在中温及大量床料存在条件下的分解与燃烧、NH3与煤的相互作用以及NH3燃烧对石灰石脱硫的影响等,这些问题的研究是实现CFB锅炉燃烧NH3工业化的基础。

4 结 语

作为一种能量密度较高的无碳燃料,NH3在碳中和背景下相较天然气等碳氢燃料更具有一定经济性优势。NH3在内燃机内稳定燃烧较容易,但需额外措施解决NOx排放过高的问题,且无法实现大规模供能。微型燃气轮机中已能够实现氨的稳定、低NOx燃烧,且可结合各种新型燃烧技术进一步降低NOx排放或稳定火焰,但尚未有研究者进行实机规模研究,在微型燃气轮机和旋流燃烧器试验平台中得到结论的适用性仍有待验证。NH3煤混燃是现阶段燃煤锅炉降低碳排放的可行模式,通过设计合适的燃烧器可实现氨稳定燃烧,且燃烧中产生的NOx等主要污染物也可通过空气分级等方式控制,但该模式的进一步研究与应用需综合考虑燃料燃尽率与NOx排放之间的平衡关系,以及可能的大比例掺NH3工况下出现的问题。循环流化床锅炉是一种具有潜力的NH3燃烧装置,但目前相关研究尚处于起步阶段,仍需进一步论证其可行性。

[1] 王月姑, 吴崇君, 郑淞生, 等. 氨燃料缓解能源安全及替代天然气的可行性分析 [J]. 可再生能源, 2019, 37(7): 949-954.

WANG Yuegu, WU Chongjun, ZHENG Songsheng, et al. Feasibility analysis of ammonia energy to relieve energy security and replace natural gas [J]. Renewable Energy Resources, 2019, 37(7): 949-954.

[2] KOJIMA Y. Agreen ammonia economy[C]//Proceedings of the 10th Annual NH3 Fuel Conference.Sacramento, California:[s.n.],2013.

[3] STOCKS M, FAZELI R, HUGHES L, et al. Global emissions implications from co-combusting ammonia in coal fired power stations: An analysis of the Japan-Australia supply chain [J]. Journal of Cleaner Production, 2022, 336: 130092.

[4] 李俊彪, 王明华. 基于不同情景模式的燃煤掺氨发电技术的经济性分析 [J]. 中国煤炭, 2022, 48(5): 54-59.

LI Junbiao, WANG Minghua. Economic analysis of ammonia mixed coal-fired power generation technology based on different scenario modes [J]. China Coal, 2022, 48(5): 54-59.

[5] 丁先, 李汪繁, 马达夫. 燃煤机组耦合氨燃料燃烧特性及经济性探讨 [J]. 热力发电, 2022, 51(8): 20-28.

DING Xian, LI Wangfan, MA Dafu. Discussion on coal-fired units coupled with ammonia fuel: Combustion characteristics and economy[J]. Thermal Power Generation, 2022, 51(8): 20-28.

[6] ZINCIR B. Environmental and economic evaluation of ammonia as a fuel for short-sea shipping: A case study [J]. International Journal of Hydrogen Energy, 2022, 47(41): 18148-18168.

[7] HAYAKAWA A, GOTO T, MIMOTO R, et al. Laminar burning velocity and Markstein length of ammonia/air premixed flames at various pressures [J]. Fuel, 2015, 159: 98-106.

[8] TAKIZAWA K, TAKAHASHI A, TOKUHASHI K, et al. Burning velocity measurements of nitrogen-containing compounds [J]. Journal of Hazardous Materials, 2008, 155(1/2): 144-152.

[9] ZAKAZNOV V F, KURSHEVA L A, FEDINA Z I. Determination of normal flame velocity and critical diameter of flame extinction in ammonia-air mixture [J]. Combustion, Explosion and Shock Waves, 1978, 14(6): 710-713.

[10] KURIEN C, MITTAL M. Review on the production and utiliz-ation of green ammonia as an alternate fuel in dual-fuel compression ignition engines [J]. Energy Conversion and Management, 2022, 251: 114990.

[11] 汪鑫, 陈钧, 范卫东. 燃煤电站锅炉掺氨燃烧与排放特性综述 [J]. 洁净煤技术, 2022, 28(8): 25-34.

WANG Xin, CHEN Jun, FAN Weidong. Review on combustion and emission characteristics of coal-fired utility boilers ammonia/coal co-firing [J]. Clean Coal Technology, 2022, 28(8): 25-34.

[12] OKAFOR E C, TSUKAMOTO M, HAYAKAWA A, et al. Influence of wall heat loss on the emission characteristics of premixed ammonia-air swirling flames interacting with the combustor wall[J]. Proceedings of the Combustion Institute, 2021, 38(4): 5139-5146.

[13] 冯向法. 甲醇·氨和新能源经济 [M]. 北京: 化学工业出版社, 2010.

[14] CARDOSO J S, SILVA V, ROCHA R C, et al. Ammonia as an energy vector: Current and future prospects for low-carbon fuel applications in internal combustion engines [J]. Journal of Cleaner Production, 2021, 296: 126562.

[15] CORNELIUS W, HUELLMANTEL L W, MITCHELL H R. Ammonia as anengine fuel[J].SAE Transactions. SAE International,1966, 74:300-326 .

[16] LIU Z, ZHOU L, WEI H. Experimental investigation on the performance of pure ammonia engine based on reactivity controlled turbulent jet ignition [J]. Fuel, 2023, 335: 127116.

[17] WANG W, HERREROS J M, TSOLAKIS A, et al. Ammonia as hydrogen carrier for transportation; Investigation of the ammonia exhaust gas fuel reforming [J]. International Journal of Hydrogen Energy, 2013, 38(23): 9907-9917.

[18] LEE D, SONG H H. Development of combustion strategy for the internal combustion engine fueled by ammonia and its operating characteristics [J]. Journal of Mechanical Science and Technology, 2018, 32(4): 1905-1925.

[19] LAMAS GALDO M I, CASTRO-SANTOS L, RODRIGUEZ VIDAL C G. Numerical analysis of NOx reduction using ammonia injection and comparison with water injection[J]. Journal of Marine Science and Engineering, 2020, 8(2): 109.

[20] NIKI Y, NITTA Y, SEKIGUCHI H, et al. Diesel fuel multiple injection effects on emission characteristics of diesel engine mixed ammonia gas into intake air [J]. Journal of Engineering for Gas Turbines and Power, 2019, 141(6): 061020.

[21] GRANNELL S M, ASSANIS D N, BOHAC S V, et al. The operating features of a stoichiometric, ammonia and gasoline dual fueled spark ignition engine [C]//Proceedings of ASME 2006 International Mechanical Engineering Congress and Exposition.Chicago. Illinois:[s.n.],2007.

[22] LHUILLIER C, BREQUIGNY P, CONTINO F, et al. Experimental study on ammonia/hydrogen/air combustion in spark ignition engine conditions [J]. Fuel, 2020, 269: 117448.

[23] LI J, ZHANG R, PAN J, et al. Ammonia and hydrogen blending effects on combustion stabilities in optical SI engines [J]. Energy Conversion and Management, 2023, 280: 116827.

[24] STARKMAN E S, NEWHALL H K, SUTTON R, et al. Amm-onia as a spark ignition engine fuel: Theory and application[J].SAE Transactions,1967, 75: 765-784.

[25] RYU K, ZACHARAKIS-JUTZ G E, KONG S C. Performance enhancement of ammonia-fueled engine by using dissociation catalyst for hydrogen generation [J]. International Journal of Hydrogen Energy, 2014, 39(5): 2390-2398.

[26] WANG B, WANG H, DUAN B, et al. Effect of ammonia/hydrogen mixture ratio on engine combustion and emission performance at different inlet temperatures [J]. Energy, 2023, 272: 127110.

[27]  AHIN Z, ZIYA

AHIN Z, ZIYA  DURGUN O. Experimental investigation of the effects of ammonia solution (NH3OH) on engine performance and exhaust emissions of a small diesel engine [J]. Fuel, 2018, 214: 330-341.

DURGUN O. Experimental investigation of the effects of ammonia solution (NH3OH) on engine performance and exhaust emissions of a small diesel engine [J]. Fuel, 2018, 214: 330-341.

[28] PYRC M, GRUCA M, JAMROZIK A, et al. An experimental investigation of the performance, emission and combustion stability of compression ignition engine powered by diesel and ammonia solution (NH4OH) [J]. International Journal of Engine Research, 2021, 22(8): 2639-2653.

[29] 周上坤, 杨文俊, 谭厚章, 等. 氨燃烧研究进展 [J]. 中国电机工程学报, 2021, 41(12): 4164-4182.

ZHOU Shangkun, YANG Wenjun, TAN Houzhang, et al. Research progress of ammonia combustion [J]. Proceedings of the CSEE, 2021, 41(12): 4164-4182.

[30] CHIONG M C, CHONG C T, NG J H, et al. Advancements of combustion technologies in the ammonia-fuelled engines [J]. Energy Conversion and Management, 2021, 244: 114460.

[31] KURATA O, IKI N, MATSUNUMA T, et al. Performances and emission characteristics of NH3-air and NH3/CH4-air combustion gas-turbine power generations [J]. Proceedings of the Combustion Institute, 2017, 36(3): 3351-3359.

[32] OKAFOR E C, KURATA O, YAMASHITA H, et al. Liquid ammonia spray combustion in two-stage micro gas turbine combustors at 0.25 MPa; Relevance of combustion enhancement to flame stability and NOx control [J]. Applications in Energy and Combustion Science, 2021, 7: 100038.

[33] WEI X, ZHANG M, WANG J, et al. Investigation on lean blow-off characteristics and stabilization mechanism of premixed hydrogen enhanced ammonia/air swirl flames in a gas turbine combustor [J]. Combustion and Flame, 2023, 249: 112600.

[34] ZHU X, KHATEEB A A, GUIBERTI T F, et al. NO and OH* emission characteristics of very-lean to stoichiometric ammonia-hydrogen-air swirl flames [J]. Proceedings of the Combustion Institute, 2021, 38(4): 5155-5162.

[35] KHATEEB A A, GUIBERTI T F, WANG G, et al. Stability limits and NO emissions of premixed swirl ammonia-air flames enriched with hydrogen or methane at elevated pressures [J]. International Journal of Hydrogen Energy, 2021, 46(21): 11969-11981.

[36] KURATA O, IKI N, INOUE T, et al. Development of a wide range-operable, rich-lean low-NOx combustor for NH3 fuel gas-turbine power generation [J]. Proceedings of the Combustion Institute, 2019, 37(4): 4587-4595.

[37] LI Z, LI S. Effects of inter-stage mixing on the NOx emission of staged ammonia combustion [J]. International Journal of Hydrogen Energy, 2022, 47(16): 9791-9799.

[38] ZHANG K, SHEN Y, PALULLI R, et al. Combustion characteristics of steam-diluted decomposed ammonia in multiple-nozzle direct injection burner [J]. International Journal of Hydrogen Energy, 2023, 48(42): 16083-16099.

[39] TANG Y, XIE D, SHI B, et al. Flammability enhancement of swirling ammonia/air combustion using AC powered gliding arc discharges [J]. Fuel, 2022, 313: 122674.

[40] 伊藤隆政, 張聚偉, 石原咲子, 等. 微粉炭/アンモニア混合燃焼技術の開発と数値解析を用いたボイラ性能評価 [J]. 日本燃焼学会誌, 2019, 61(198): 304-308.

[41] ZHANG J, ITO T, ISHII H, et al. Numerical investigation on ammonia co-firing in a pulverized coal combustion facility: Effect of ammonia co-firing ratio [J]. Fuel, 2020, 267: 117166.

[42] ISHIHARA S, ZHANG J, ITO T. Numerical calculation with detailed chemistry on ammonia co-firing in a coal-fired boiler: Effect of ammonia co-firing ratio on NO emissions [J]. Fuel, 2020, 274: 117742.

[43] 石井大樹, 大野恵美, 小崎貴弘, 等. 排ガスNOx生成を抑制する微粉炭/アンモニア混焼技術の開発[J].日本機械学会論文集,2020,86:319-363.

[44] TAMURA M, GOTOU T, ISHII H, et al. Experimental investigation of ammonia combustion in a bench scale 1.2 MW-thermal pulverised coal firing furnace [J]. Applied Energy, 2020, 277: 115580.

[45] KIMOTO M, YAMAMOTO A, OZAWA Y, et al. Ammonia co-firing technology applicable to pulverized coal fired boilers [J]. Journal of the Combustion Society of Japan, 2019, 61(198): 299-303.

[46] LYU Q, WANG R, DU Y, et al. Numerical study on coal/ammonia co-firing in a 600 MW utility boiler [J]. International Journal of Hydrogen Energy, 2023, 48(45): 17293-17310.

[47] WANG X, FAN W, CHEN J, et al. Experimental study and kinetic analysis of the impact of ammonia co-firing ratio on products formation characteristics in ammonia/coal co-firing process [J]. Fuel, 2022, 329: 125496.

[48] 牛涛, 张文振, 刘欣, 等. 燃煤锅炉氨煤混合燃烧工业尺度试验研究 [J]. 洁净煤技术, 2022, 28(3): 193-200.

NIU Tao, ZHANG Wenzhen, LIU Xin, et al. Industrial-scale experimental investigation of ammonia-coal cofiring in coal-fired boiler [J]. Clean Coal Technology, 2022, 28(3): 193-200.

[49] 陆成宽. 我国成功研发燃煤锅炉混氨燃烧技术[N].科技日报,2022-01-25(01).

[50] 马姝瑞. 安徽:氨能清洁燃烧发电取得突破 煤电机组将实现掺氨降碳 [EB/OL]. (2023-04-08)[2024-04-28]. http://www.news.cn/local/2023-04/08/c_1129505294.htm.

[51] 王一坤, 邓磊, 王涛, 等. 大比例掺烧NH3对燃煤机组影响分析 [J]. 洁净煤技术, 2022, 28(3): 185-192.

WANG Yikun, DENG Lei, WANG Tao, et al. Influence of large scale coupled NH3 power generation on coal-fired units [J]. Clean Coal Technology, 2022, 28(3): 185-192.

[52] XU Y, WANG H, LIU X, et al. Mitigating CO2 emission in pulverized coal-fired power plant via co-firing ammonia: A simulation study of flue gas streams and exergy efficiency [J]. Energy Conversion and Management, 2022, 256: 115328.

[53] CHEN L, WANG C, WANG W. Effect of ammonia co-firing on heat transfer, safety, and economy of coal-fired boilers [J]. Fuel, 2023, 334: 126649.

[54] KIM S I, LIM M, LEE Y, et al. Evaluation of effects of amm-onia co-firing on the thermal performances of supercritical pulverized coal and circulating fluidized bed boilers [J]. Energy Conversion and Management, 2023, 276: 116528.

[55] JEON M, LEE E, KIM M, et al. Nitric oxide (NO) and nitrous oxide (N2O) emissions during selective non-catalytic reduction and selective catalytic reduction processes in a pulverized coal/Ammonia Co-fired boiler [J]. Journal of Environmental Chemical Engineering, 2023, 11(2): 109398.

[56] 徐静颖, 朱鸿玮, 徐义书, 等. 燃煤电站锅炉氨燃烧研究进展及展望 [J]. 华中科技大学学报(自然科学版), 2022, 50(7): 55-65.

XU Jingying, ZHU Hongwei, XU Yishu, et al. Research progress and prospect of ammonia cofiring in utility coal-fired boiler [J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2022, 50(7): 55-65.

[57] 吕俊复, 蒋苓, 柯希玮, 等. 碳中和背景下循环流化床燃烧技术在中国的发展前景 [J]. 煤炭科学技术, 2023, 51(1): 514-522.

LYU Junfu, JIANG Ling, KE Xiwei, et al. Future of circulating fluidized bed combustion technology in China for carbon neutralization [J]. Coal Science and Technology, 2023, 51(1): 514-522.

[58] 侯祥松, 杨石, 吕俊复, 等. CFB锅炉循环灰对NO和N2O排放影响的实验研究 [J]. 清华大学学报(自然科学版), 2007, 47(11): 1998-2001.

HOU Xiangsong, YANG Shi, LYU Junfu, et al. Experimental investigation of the effects of circulating ash from CFB boilers on NO and N2O emissions [J]. Journal of Tsinghua University (Science and Technology), 2007, 47(11): 1998-2001.

[59] HU L, ZHANG Y, ZHANG H, et al. Catalytic reduction of NO by CO over Fe-doped penta-graphene as a promising catalyst: A density functional study [J]. Molecular Catalysis, 2020, 496: 111194.

[60] 吕佳宇, 胡丽琳, 宋天星, 等. 铁氧化物在流化床温度和CO气氛下的形态迁移及其对NO催化还原 [J]. 化工进展, 2020, 39(11): 4474-4479.

LYU Jiayu, HU Lilin, SONG Tianxing, et al. Occurrence transformation of iron oxides and their catalytic reduction of NO under fluidized bed temperature and CO [J]. Chemical Industry and Engineering Progress, 2020, 39(11): 4474-4479.

[61] SOUSA CARDOSO J, SILVA V, EUSÉBIO D, et al. Numerical modelling of ammonia-coal co-firing in a pilot-scale fluidized bed reactor: Influence of ammonia addition for emissions control [J]. Energy Conversion and Management, 2022, 254: 115226.

[62] KIM S J, PARK S J, JO S H, et al. Effects of ammonia co-firing ratios and injection positions in the coal-ammonia co-firing process in a circulating fluidized bed combustion test rig [J]. Energy, 2023, 282: 128953.

Application and prospect of ammonia fuel in combustion facilities

移动阅读