煤泥用于流化床燃烧时的结团过程研究

王 飞1,赵江婷1,张圆圆1,张 雷1,杨凤玲1,张培华1,郭 庆2,程芳琴1

(1.山西大学 国家环境保护煤炭废弃物资源化高效利用技术重点实验室 低附加值煤基资源高值利用协同创新中心,山西 太原 030006;2.国网山西省电力公司,山西 太原 030031)

摘 要:循环流化床燃烧是煤泥利用的主要方式之一,湿煤泥入炉后的凝聚结团现象具有两面性,对煤泥在循化流化床中的稳定燃烧至关重要。为了探究煤泥结团过程的机理,为煤泥的高效利用提供理论指导,笔者分别从时间和空间两个角度,对煤泥团在入炉后抗压强度、水分、矿物及官能团随时间的变化以及煤泥柱外部、中部及内部的变化进行研究。抗压强度是衡量结团强度的重要指标,结果表明,煤泥柱的抗压强度随停留时间的延长呈先增大后降低的趋势,结合对煤泥不同时间正面及剖面的观察以及不同时间水分、矿物质种类及官能团变化的结果,分析认为,0~30 s时,煤泥柱抗压强度增加主要与水分蒸发有关;30~90 s时,抗压强度的变化可能不仅与水分有关,还与高温下的热解及热分解有关;90~210 s时,抗压强度迅速增加,与矿物质和官能团的变化有关,但也可能与挥发分析出过程中产生的中间相有关。温度是影响煤泥凝聚结团的重要因素,炉温较低时,水分和挥发分析出较缓慢,不利于中间相发育,故抗压强度相对较低,在一定范围内抗压强度随炉温的升高而增大,但炉温过高,引起挥发分快速析出,可能抑制中间相的发育而影响抗压强度,因此合适的炉温利于中间相的形成,促进抗压强度的增加,850 ℃可使煤泥达到相对较高的抗压强度。

关键词:煤泥;循环流化床;结团;抗压强度

中图分类号:TK229.6

文献标志码:A

文章编号:1006-6772(2019)04-0106-05

收稿日期:2018-08-21

责任编辑:张晓宁

DOI:10.13226/j.issn.1006-6772.18082101

基金项目:山西省重点研发计划重点资助项目(201703D111018);山西省应用基础研究计划资助项目(201701D221219);山西省重点研发计划资助项目(201603D421041)

作者简介:王 飞(1986—),男,山西晋中人,讲师,博士,研究方向为燃煤污染控制。E-mail:wangfei1859@sxu.edu.cn

引用格式:王飞,赵江婷,张圆圆,等.煤泥用于流化床燃烧时的结团过程研究[J].洁净煤技术,2019,25(4):106-110.

WANG Fei,ZHAO Jiangting,ZHANG Yuanyuan,et al.Investigation of agglomeration process of coal slime used in fluidized bed combustion[J].Clean Coal Technology,2019,25(4):106-110.

Investigation of agglomeration process of coal slime used in fluidized bed combustion

WANG Fei1,ZHAO Jiangting1,ZHANG Yuanyuan1,ZHANG Lei1,YANG Fengling1,ZHANG Peihua1,GUO Qing2,CHENG Fangqin1

(1.Collaborative Innovation Center of High Value-added Utilization of Coal-related Wastes,State Environmental Protection Key Laboratory of Efficient Utilization Technology of Coal Waste Resources,Shanxi University,Taiyuan 030006,China;2.State Grid Shanxi Electric Power Company,Taiyuan 030031,China)

Abstract:The circulating fluidized bed(CFB) combustion is one of the main ways of coal slime utilization.The agglomeration phenomenon of wet coal slime into the furnace has two sides,which is very important for the steady combustion of coal slime in the CFB.In order to explore the mechanism of coal slime agglomerating process and provide theoretical guidance for the efficient utilization of coal slime,from two perspectives of time and space,the changes of compressive strength,water,minerals and functional groups with time,and the changes in the outer,middle and inner parts of the slime column after coal slurry put into the furnace were studied systematically.The compressive strength is an important index to measure agglomeration strength.The results shows that the compressive strength of the slime column increases first and then decreases with the prolongation of the residence time.Based on the results of the observation of the front and the section of slime column in different time and the results of the water,minerals and the change of the functional group at different time,it is concluded that the increase of compressive strength of coal slime column is mainly related to the evaporation of water at 0-30 s.The change of the compressive strength may be related not only to the moisture,but also to the pyrolysis and thermal decomposition at the high temperature at 30-90 s.The rapid increase of the compressive strength at 90-210 s is related to the changes of the mineral and functional groups,but it may also be related to the mesophase produced in the process of volatilization.The temperature is an important factor affecting the agglomeration of coal slime.When the furnace temperature is low,the moisture and volatilization release slowly,which is not conducive to the development of mesophase,therefore,the compressive strength is relatively low.In a certain range,the compressive strength increases with the increase of furnace temperature,but when the furnace temperature is too high,which causes rapid volatile precipitation,may inhibit the development of mesophase and affect the compressive strength.Therefore,an appropriate furnace temperature is conducive to the formation of mesophase and promotes the increase of compressive strength.It can make the slime reach a relatively high compressive strength at 850 ℃.

Key words:coal slime;CFB;agglomeration;compressive strength

0 引 言

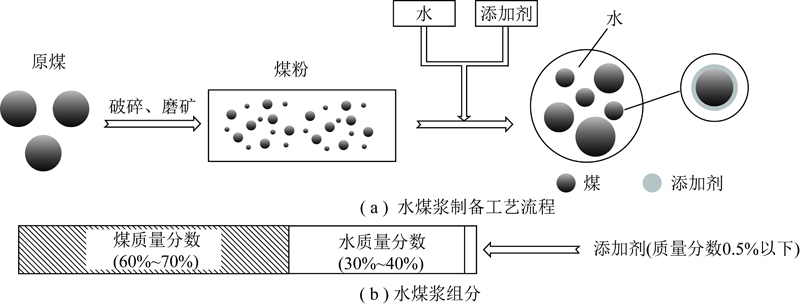

煤泥泛指煤粉含水形成的半固体物,是煤炭生产过程中的副产品[1],具有高持水性、高灰分、低热值等特点。目前燃烧发电是实现煤泥综合利用的主要途径之一,而循环流化床锅炉以其燃料适应性广、燃烧效率高、污染物排放低等特点,成为煤泥燃烧利用的重要方式[2-4]。

煤泥入炉时所含水分较高(约为28%),湿煤泥在流化床内燃烧时会出现凝聚结团现象,即对部分煤种,由其细颗粒组成的煤泥以较大体积的聚集状态送入高温流化床时,通常不是干燥后还原为细颗粒,而是迅速形成具有一定强度和耐磨性的较大团块[5-6]。凝聚结团具有两面性,可避免较高风速下细颗粒煤泥扬析,降低机械不完全燃烧损失,但凝聚结团也会使床料粒度不断增加,形成大的凝聚团在流化床内沉积,逐步破坏流化质量,影响稳定运行[7]。此外,凝聚团在下降过程中存在热爆现象,因此可控的凝聚结团对煤泥在流化床中的稳定燃烧至关重要,抗压强度是描述煤泥凝聚结团状况的主要指标[8]。影响煤泥凝聚结团的因素包括温度、水分、原料粒度、投料粒度等[9-13],相关研究[14]指出,煤水混合物的结团特性随床温的降低而急剧恶化,煤泥团强度的降低导致因凝聚结团爆裂和磨损形成的细颗粒燃料数量增加,从而使沸腾床内燃料扬析损失增加,因而当床温降低时,燃烧效率下降,煤水混合物中过低或过高的水分均不利于凝聚结团,且原煤的颗粒粒度和煤水混合物的投料粒度也会影响凝聚结团过程。目前关于凝聚结团的机理尚未有公认的结论,Nauze等[15]推测,结团特性可能与燃料中灰的组成有关;倪明江等[8]研究表明,煤泥的凝聚结团可能是一个快速成焦过程。本文深入研究煤泥的凝聚结团过程,并分别从时间和空间角度,对凝聚结团过程中的水分、矿物质以及官能团进行研究,以期为煤泥在流化床锅炉中凝聚结团现象的认识提供理论依据。

1 试 验

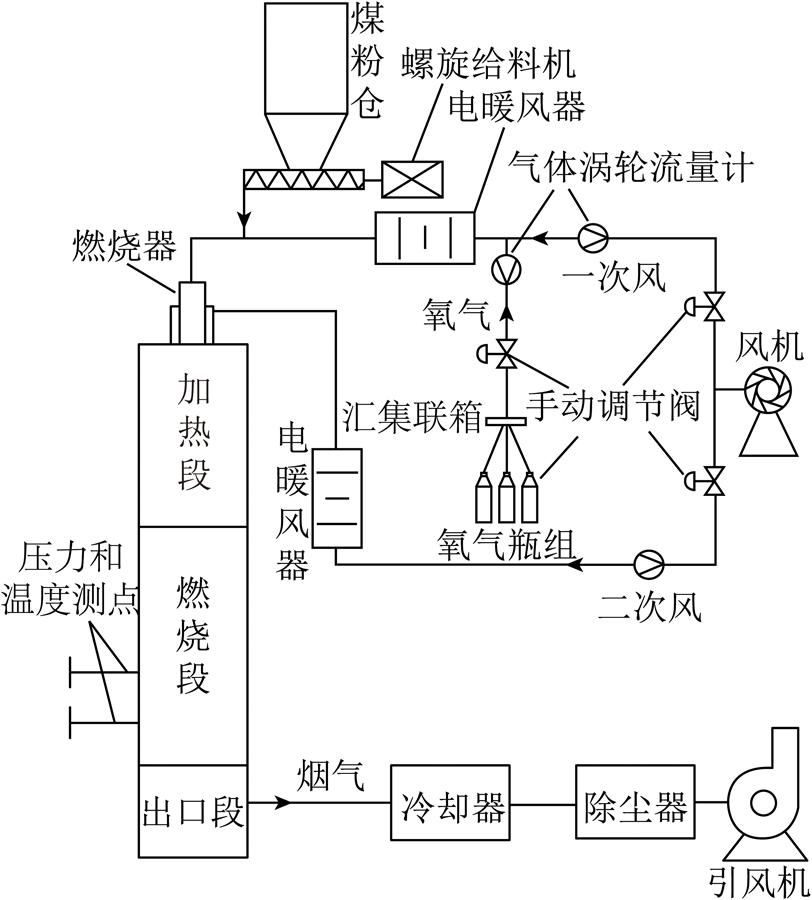

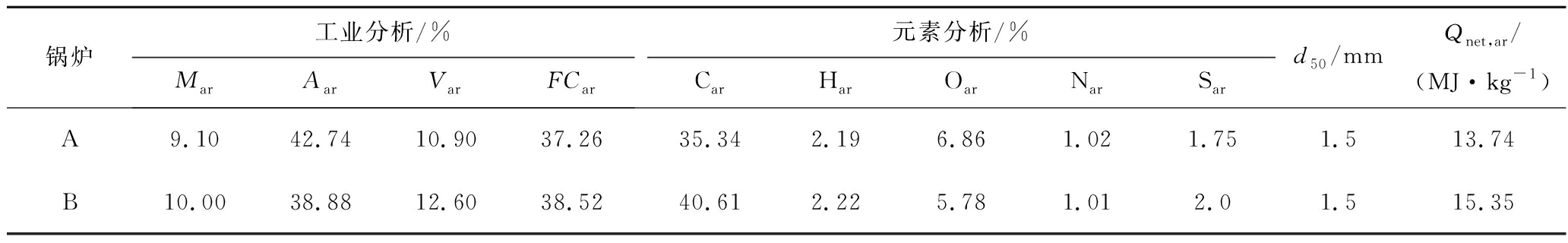

1.1 样品的采集及制备

煤泥取自山西平朔煤矸石发电有限责任公司的入炉原料仓。将煤泥在(100±5)℃预干燥24 h,经破碎机破碎,标准筛筛分后,取0~0.3 mm煤泥(粒径选择依据为文献[16])在(100±5)℃干燥至恒重后备用。在5 g煤泥样品中加入17%(质量分数)的水充分搅拌,混合均匀后置于直径为2 cm的圆柱体模具中,在500 N压力下制备煤泥柱试验样品。

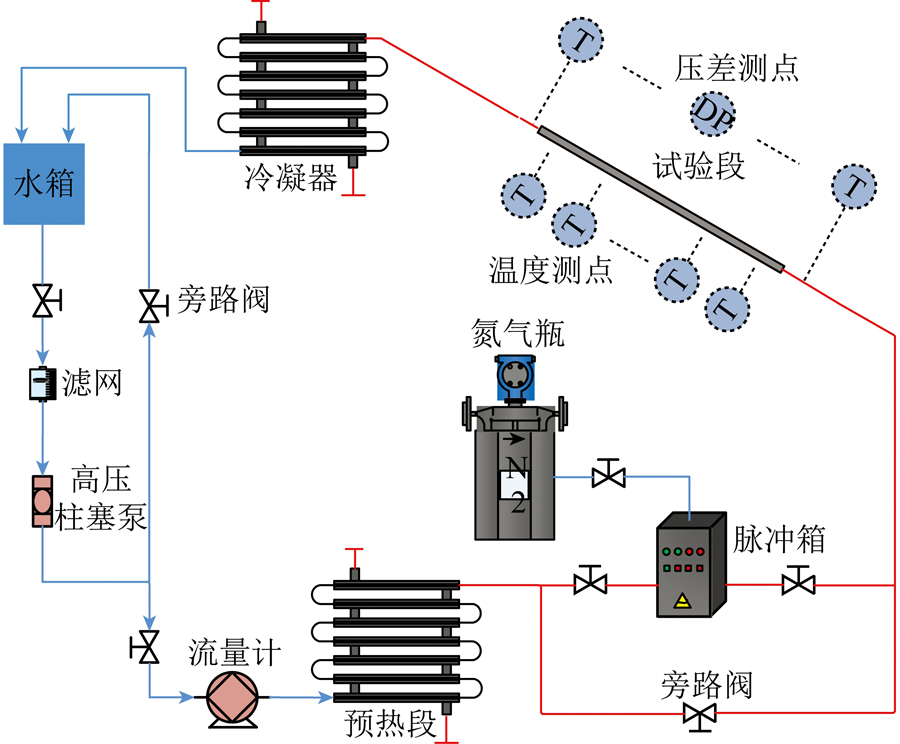

1.2 试验表征

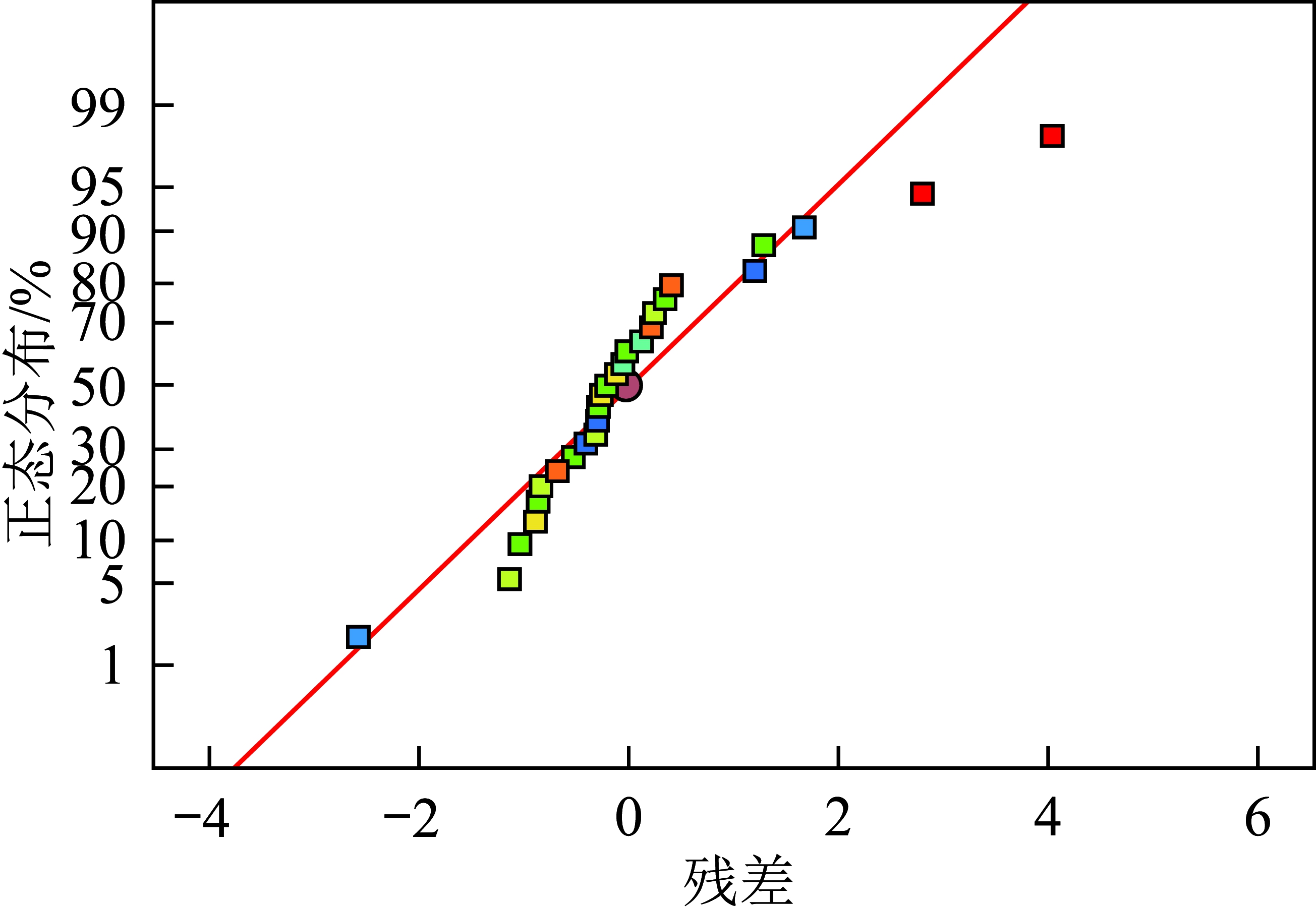

抗压强度测定:采用抗压强度测试仪对在马弗炉中850 ℃加热不同时间(10、30、50、70、90、110、130、150、170、190、210、230、250、270、300、360、420、480、600 s)的煤泥柱样品进行抗压强度测定。

水分测定:将炉温为850 ℃马弗炉中加热不同时间(5、10、15、20、25、30、35、40、45、50、55、65、75、90 s)的煤泥柱样品,按照煤泥柱表面及内部形成的可明显分辨的环状结构进行分离,如图1所示,根据GB/T 30732—2014分别测定煤泥柱分离后外部、中部和内部的水分含量。

图1 煤泥柱表面及内部形成的可明显分辨的环状结构

Fig.1 Clearly distinguishable ring structure formed on the surface and inside of the coal slurry column

矿物组成及官能团测定:将在850 ℃马弗炉中加热不同时间(60、120、180、240、300、360、600 s)的煤泥柱样品,按照煤泥柱表面及内部形成的可明显分辨的环状结构进行分离,分别采用德国BRUKER公司的D2 PHASER X射线衍射仪、美国PerkinElmer公司的傅里叶变换红外光谱仪对煤泥柱分离后的外部和内部进行矿物组成、官能团分析。

2 试验结果与讨论

2.1 煤泥凝聚结团过程中强度的变化

850 ℃下,煤泥柱抗压强度随时间的变化如图2所示,可知,炉内停留时间0~130 s,抗压强度从175 N增至633 N;130~210 s时,抗压强度由633 N增至1 752 N,之后保持稳定,360 s后抗压强度开始减小。煤泥柱的表面及内部变化如图3所示。

由图3可以看出,煤泥柱入炉初始阶段呈外浅内深的环状结构,0~20 s,煤泥柱正面的深色圆逐渐减小,直至消失,对应的剖面深色圆也减小,推测在较短时间内(20 s)表面及内部的变化主要与水分蒸发有关。当煤泥柱正面的浅色环状结构消失后,45 s时有新的外深内浅的环状结构产生,同时伴有火焰,内部出现“夹芯”结构,即内部为深色圆,中间为浅色环状结构,外部为深色边缘,可能是由于煤泥柱外表面水分蒸发完成时,内部水分蒸发仍在继续,故呈深色圆,而表面水分蒸发完成后会进一步发生热解,故呈浅色环状结构,煤泥柱表面的深色边缘可能与热解产物在煤泥柱表面的气相沉积有关。95 s时,“夹芯”结构消失,呈外深内浅结构,结合图2抗压强度分析可知,0~30 s的抗压强度变化可能与水分扩散及蒸发有关,30~90 s的抗压强度变化可能不仅与煤泥柱内部水分变化有关,还与高温下的热解及热分解过程有关。

图2 煤泥柱抗压强度随时间的变化(850 ℃)

Fig.2 Change of compressive strength of coal slime column with time(850 ℃)

图3 煤泥柱正面和剖面的变化

Fig.3 Changes of coal faces and profile

2.2 煤泥凝聚结团过程中水分的变化

对加热不同时间煤泥柱的外部、中部及内部水分做定量分析,结果如图4所示,可知,10~90 s,外部水分从2.1%降到0.9%,中部水分从6.6%降到0.8%,内部水分从12.6%降到1.3%,且煤泥柱内部水分始终高于外部和中部水分。煤泥柱外部水分在入炉后10 s已基本完成蒸发,10~90 s在较小范围波动;内部水分的蒸发速率相对较慢,约80 s才能达到与外部水分含量相近。结合图3分析可知,煤泥柱外部、中部及内部水分的变化与煤泥柱正面和剖面观察到的现象基本一致,故在0~90 s煤泥柱抗压强度的增加与煤泥柱中水分的扩散蒸发有关。

图4 煤泥柱不同部位水分含量随时间的变化

Fig.4 Variation of moisture content in different parts of coal slurry column with time

2.3 煤泥凝聚结团过程中矿物质和官能团变化

停留60~600 s的煤泥柱外部及内部矿物质的变化如图5所示,入炉后煤泥柱中的高岭石发生脱羟基反应,分解为偏高岭石;180 s时,煤泥柱外部的高岭石分解完全;240 s时,煤泥柱内部的高岭石完全分解,此后随时间的延长矿物质无明显变化。

图5 煤泥柱内部和外部矿物质随时间的变化

Fig.5 Changes of inner and external minerals in coal slime column with time

图6为煤泥柱内部和外部官能团的红外光谱,3 700~3 100 cm-1对应的吸收峰为—OH、—NH2、—NH等伸缩振动;1 600~1 450 cm-1为苯环及杂芳环中C![]() C骨架的伸缩振动;1 040~910 cm-1为矿物质中Si—O—Si、Si—O—M(Al、Fe等)特征峰;900~700 cm-1主要为多种取代芳烃的面外弯曲振动。随着停留时间延长,酚羟基或胺基、C

C骨架的伸缩振动;1 040~910 cm-1为矿物质中Si—O—Si、Si—O—M(Al、Fe等)特征峰;900~700 cm-1主要为多种取代芳烃的面外弯曲振动。随着停留时间延长,酚羟基或胺基、C![]() C、C—H、C—O、Si—O—C的振动峰减弱,180 s时基团均消失,且120 s时煤泥柱内部酚羟基或胺基、C

C、C—H、C—O、Si—O—C的振动峰减弱,180 s时基团均消失,且120 s时煤泥柱内部酚羟基或胺基、C![]() C、C—H、C—O、Si—O—C的振动峰强度高于外部,这可能是外部挥发分优先析出所致;Si—O—Si与—OH的振动峰随时间的延长变弱,180 s时外部煤泥柱的振动峰完全消失,此时煤泥柱内部—OH的振动峰未完全消失,表明煤泥柱入炉后外部矿物先于内部发生分解,这与XRD结果相符。

C、C—H、C—O、Si—O—C的振动峰强度高于外部,这可能是外部挥发分优先析出所致;Si—O—Si与—OH的振动峰随时间的延长变弱,180 s时外部煤泥柱的振动峰完全消失,此时煤泥柱内部—OH的振动峰未完全消失,表明煤泥柱入炉后外部矿物先于内部发生分解,这与XRD结果相符。

图6 煤泥柱内部官能团随时间的变化

Fig.6 Changes of inner and external functional groups in coal slime column with time

煤泥柱在210 s时抗压强度最大(图2),结合图5、6可知,此阶段煤泥柱内部和外部的矿物质和官能团均发生变化,因此,煤泥柱在90~210 s内抗压强度的变化可能与煤泥柱内部矿物质和官能团的变化有关,但由于180 s后矿物质和官能团的变化趋于平缓,而煤泥柱的抗压强度仍在明显增大,故推测煤泥柱达到最大抗压强度可能还与其他因素有关。

2.4 温度对煤泥凝聚结团的影响

图7 不同温度下煤泥柱抗压强度随时间的变化

Fig.7 Changes of compressive strength of coal slurry column with time at different temperatures

图7为不同温度下煤泥柱抗压强度随时间的变化,可知,不同温度下煤泥柱抗压强度随时间的变化规律基本一致,均随时间的延长,抗压强度迅速增至最大后缓慢下降。但不同温度下抗压强度随时间的变化略有差异,温度越高,抗压强度达到最大值所需的时间越短,750 ℃时,煤泥柱在270 s达最大值1 128 N;850、950 ℃时仅为210 s,最大值分别为1 752、1 419 N。抗压强度随时间的变化与煤泥柱中水分、矿物质以及官能团的变化均有关,但抗压强度达到最大值可能另有他因。倪明江等[8]认为,凝聚结团过程实质上是煤水混合物在高温流化床内的快速成焦过程,凝结结团过程中会生成中间相而影响结团强度,结合图3,65 s后煤泥柱表面边缘有明显的黑色物质(气相沉积)生成,且持续到抗压强度达到最大值,可以推断温度对抗压强度的影响为:炉温较低时,水分和挥发分析出较慢,不利于中间相发育,故抗压强度相对较低,在一定范围内抗压强度随炉温的升高而增大;但炉温过高,挥发分快速析出,可能抑制中间相的发育而影响抗压强度,因此合适的炉温利于中间相的形成,促进抗压强度的增加。

3 结 论

1)煤泥柱的抗压强度随停留时间的延长呈现先增大再降低的规律。

2)煤泥柱在0~30s抗压强度的增加主要与水分蒸发有关,30~90s时间段抗压强度的变化可能不仅与水分有关,还与高温下的热解及热分解有关,而90~210 s时间段抗压强度的迅速增加,与矿物质和官能团的变化有一定关系,但也可能与挥发分析出过程中产生的中间相有关。

3)温度是影响煤泥凝聚结团的重要因素,850 ℃可使煤泥达到相对较高的抗压强度。

参考文献( References) :

[1] 尹炜迪,李博,吴玉新,等.循环流化床锅炉煤泥燃烧行为模型[J].煤炭学报,2015,40(7):1628-1633.

YIN Weidi,LI Bo,WU Yuxin,et al.Model of coal slime combustion behavior in CFB boiler[J].Journal of China Coal Society,2015,40(7):1628-1633.

[2] 刘彦鹏,李建民,余永生,等.300 MW循环流化床锅炉掺烧煤泥试验研究[J].热力发电,2010,39(10):60-64.

LIU Yanpeng,LI Jianmin,YU Yongsheng,et sl.Test study on mixedly burning coal slime in 300 MW CFB boiler[J].Thermal Power Generation,2010,39(10):60-64.

[3] 彭广虎,祁传西,赵孔友.基于CFB发电技术的煤泥及矸石利用途径探讨[J].煤炭工程,2017,49(5):56-60.

PENG Guanghu,QI Chuanxi,ZHAO Kongyou.Discussion on utilization approach of coal slime and ganguebased on CFB power technology[J].Coal Engineering,2017,49(5):56-60.

[4] 邬万竹,王虎,顾从阳.煤泥及矸石等低热值煤循环流化床清洁高效利用关键技术研究[J].煤炭工程,2017,49(5):41-45.

QU Wanzhu,WANG Hu,GU Congyang.Research on key CFB technologies for clean and efficientutilization of low calorific value coal[J].Coal Engineering,2017,49(5):41-45.

[5] 刘渊源,金余其,池涌,等.高含碳飞灰泥与煤水混合物流化床结团燃烧试验研究[J].热力发电,2003,32(11):18-20.

LIU Yuanyuan,JIN Yuqi,CHI Yong,et al.Experimental study on fluidized bed agglomeration combustion using fly-ash slurry with high carbon content and coal-water mixture as fuels[J].Thermal Power Generation,2003,32(11):18-20.

[6] 岑可法.利用煤水混合物的凝聚特性提高燃煤沸腾炉的燃烧效率[J].动力工程学报,1985(6):70-73.

CEN Kefa.Improving combustion efficiency of coal fired fluidized bed boiler by agglomeration characteristics of coal water mixture[J].Journal of Chinese Society of Power Engineering,1985(6):70-73.

[7] 岑可法,杨家林.洗煤泥煤矸石流化床混烧技术工业应用研究[J].动力工程学报,1999,19(1):1-5.

CEN Kefa,YANG Jialin.Research and application of coal washery tailing/coal washery rejects co-fired fluidized bed combustion technology[J].Journal of Chinese Society of Power Engineering,1999,19(1):1-5.

[8] 倪明江,罗卫红,黄国权,等.煤水混合物在流化床燃烧过程中的凝聚结团现象[J].浙江大学学报(工学版),1986(6):43-50.

NI Mingjiang,LUO Weihong,HUANG Guoquang,et al.Agglomeration and agglomeration of coal water mixture in fluidized bed combustion[J].Journal of Zhejiang University(Engineering Science),1986(6):43-50.

[9] 魏延华,孟庆博,吴荣强.论YG-75/5.29-M18型循环流化床锅炉燃用煤泥的燃烧调整[J].电力科技与环保,2006,22(4):58-60.

WEI Yanhua,MENG Qingbo,WU Rongqiang.Combustion adjustment of circulating fluidized bed boiler to burn peat coal[J].Electric Power Environmental Protection,2006,22(4):58-60.

[10] 黄国权,蒋旭光,李晓东,等.洗煤泥、水煤浆流化床燃烧基础研究及应用[J].动力工程学报,1998(5):25-28.

HUANG Guoquan,JIANG Xuguang,LI Xiaodong,et al.Basic research and application of coal slurry and coal water slurry in fluidized bed combustion[J].Journal of Chinese Society of Power Engineering,1998(5):25-28.

[11] CEN Kefa,NI Mingjiang,CHI Yong.Recent advances of coal washery sludge fluidized bed combustion technology[C]//Proc.12th Int.Conf.on FBC.New York:ASME Press,1993.

[12] 刘学冰.75 t/h煤泥循环流化床锅炉的开发与应用[J].煤炭加工与综合利用,1999(2):34-35.

LIU Xuebing.Development & application of 75 t/h CFBC fueled by coal sludge[J].Coal Processing and Comprehensive Utilization,1999(2):34-35.

[13] 曾庭华,黄国权,蒋旭光,等.煤泥流化床中物料混合规律的研究[J].燃烧科学与技术,1997(3):316-321.

ZENG Tinghua,HUANG Guoquan,JIANG Xuguang,et al.Study on material mixing law in coal slime fluidized bed[J].Journal of Combustion Science and Technology,1997(3):316-321.

[14] 裴婷.煤泥燃烧过程的试验研究[D].徐州:中国矿业大学,2015.

[15] NAUZE La R D.Technical and economic appraisal of FBC for coal washery tailings disposal in australia[C]//The Inter.Conf.on FBC.Philadelphia:[s.n.],1982.

[16] 吕红,张文广.煤泥在流化床锅炉中的几种给料燃烧方式[J].发电设备,2011(3):155.

LYU Hong,ZHANG Wenguang.Several feeding combustion modes of slime in fluidized bed boilers[J].Power Generation Equipment,2011(3):155.