固定床气化废水酚回收技术的现状及发展

摘 要:基于固定床气化废水的3种物理萃取脱酚技术存在的问题,提出了新型萃取脱酚技术——络合萃取脱酚,研究了不同络合萃取剂的脱酚效果及溶剂回收效果,分析了2种萃取技术的脱酚效果及经济成本。研究结果表明:物理萃取剂对多元酚的萃取率普遍低于80%,而络合萃取剂对多元酚的萃取效果均大于85%,络合萃取剂在水中的损失率(lt;0.1%)普遍低于物理萃取剂(gt;0.87%),络合萃取剂的回收采用碱洗方式,同时络合萃取技术的经济成本(lt;20元/t)低于物理萃取的经济成本(30~40元/t)。

关键词:固定床气化废水;物理萃取;络合萃取;萃取率;经济成本

0 引 言

《天然气发展十二五规划》提出,2015年煤制清洁燃气150亿~180亿m3。截至目前,我国已经有16个煤制清洁燃气项目获得国家发改委的核准或“路条”,总产能约900亿m3/a。按照正在制定的有关规划,到2030年我国煤制清洁燃气规模将达到2 000亿m3/a。因固定床气化具有国产化程度高、产气中甲烷含量高及投资费用低的优点,使得固定床气化成为目前主要的气化技术,然而固定床气化过程中产生了大量的有毒有害且难以降解的有机废水[1-2]。据统计,每气化1 t煤,产生0.8~1.2 m3的废水,该废水水质复杂,含有酚类、高浓度氨氮、石油类、氰化物、悬浮物(SS)及杂环化合物等。由于废水中的酚类化合物对生物个体均具有毒害作用[3],因此美国环保署(EPA)规定将其作为优先控制的污染物之一,同时我国环保法规定工业污水中单元酚的一级排放标准为0.5 mg/L;生活饮用水中单元酚的含量须小于0.002 mg/L[4-5]。在气化废水的预处理中如果脱酚不彻底,将会加重后续的生化处理的负荷。然而,酚类化合物又是有机化工的基本原料,具有很高的经济价值,因此酚的回收显得尤为重要。目前,国内外固定床气化废水处理过程中最大的差别在于酚氨的回收。酚氨回收工艺主要对酸性气体(CO2、H2S等)、氨类物质(游离氨、固态氨)及酚类物质进行回收。

1 物理萃取脱酚技术

物理萃取脱酚按照酸性气体、氨和酚类物质回收的先后顺序分为3种处理工艺:① 脱酸、脱酚、脱氨及萃取剂回收工艺[6];② 脱酸同时脱氨、脱酚及萃取剂回收工艺[7];③ 酸化后脱酚、脱酸、脱氨及萃取剂回收工艺[8]。

1.1 脱酸、脱酚、脱氨及萃取剂回收工艺

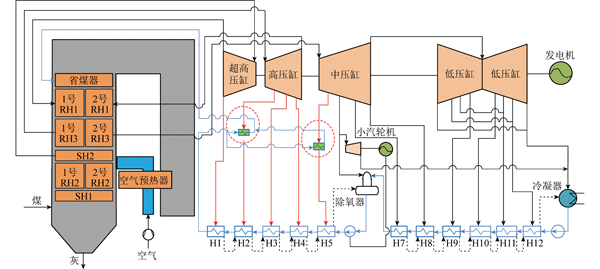

该技术从德国引进,酚氨回收的工艺流程为:酸性气体脱除—酚萃取—氨回收。包括云解化厂[9]在内的多家企业应用该工艺。该酚氨回收流程包括:① 汽提脱酸;② 萃取脱酚;③ 水塔侧线脱氨及塔顶萃取剂回收;④ 酚塔塔顶萃取剂回收。脱酸、脱酚、脱氨及萃取剂回收工艺如图1所示。

图1 脱酸、脱酚、脱氨及萃取剂回收工艺

Fig.1 Recovery process of acid,phenol,ammonia and extraction agent

该酚氨回收工艺存在以下问题:① 由于萃取在脱除氨之前,使得萃取脱酚体系水质呈碱性,导致萃取率降低,萃取后水中酚含量高(gt;1 100 mg/L);② 由于酸性气体CO2和H2S含量较高,脱酸过程不能彻底除去酸性气体,在脱氨过程中出现CO2、H2S与NH3共存情况,在塔顶及侧线会产生碳铵结晶现象,导致设备腐蚀;③ 原有工艺属发泡体系,在不正常的操作下极易产生液泛,影响酚氨回收效果。

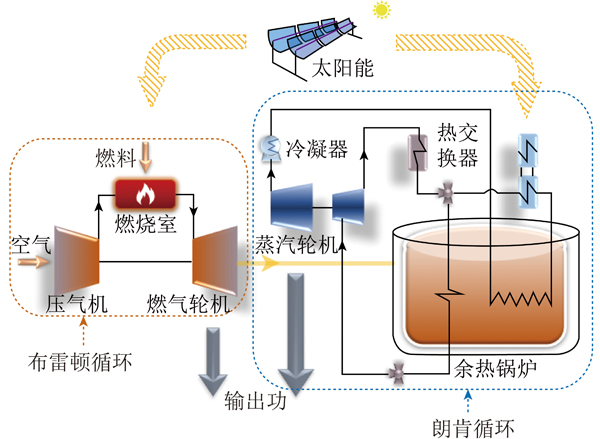

1.2 脱酸同时脱氨、脱酚及萃取剂回收工艺

脱酸同时脱氨、脱酚及萃取剂回收工艺如图2所示。该技术经华南理工大学在原有工艺基础上改进而来,在伊犁新天20亿m3煤制气项目得到应用[10]。改进方法有2个:① 为将脱酸脱氨过程置于同一塔内完成,使得脱酸脱氨后的废水pH值降到7左右,为脱酚工序提供了中性环境,提高了萃取脱酚效率。② 萃取剂由DIPE改为甲基异丁基甲酮(MIBK),提高了脱酚率。

图2 脱酸同时脱氨、脱酚及萃取剂回收工艺[11]

Fig.2 Recovery process for simultaneous removal of acid and ammonia,phenol and extraction agent[11]

在该工艺的基础上,哈尔滨气化厂设计了130 t/h以MIBK为萃取剂的酚氨回收流程,经脱酚后水中的酚含量能降到400 mg/L,虽然在一定程度上达到了后续生化处理的要求,但是由于萃取剂MIBK在水中的溶解度大,使得萃取剂的损失率增大,并且能耗也较DIPE的大。

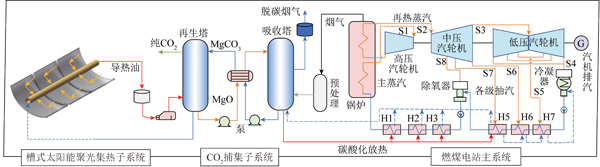

1.3 酸化后脱酚、脱酸、脱氨及萃取剂回收工艺

南非Sasol Scunda煤间接液化厂采用自有专利Phenosolvan工艺和CLL工艺进行酚氨回收,如图3所示。其工艺流程为:酸化后采用DIPE萃取脱酚(南非的Merisol厂对固定床气化废水萃取脱酚选用乙酸丁酯萃取剂,其对非挥发酚有较高的选择性[11])—酸性气体(CO2、H2S等)脱除—氨(游离氨、固定氨)脱除。其中,脱酚的工艺流程为:废水经CO2洗涤塔后,废水pH调节到9左右;随后进入萃取槽连续逆流萃取,塔顶萃取相进入萃取剂回收塔以回收萃取剂,塔底液体进入酚塔以回收酚;萃余相进入脱酸塔脱除酸性气体,随后进入脱氨塔脱氨。

图3 南非Sasol厂的酸化后脱酚、脱酸、脱氨及萃取剂回收工艺

Fig.3 Recovery process of phenol,acid and ammonia after acidification and extraction agent of Sasol plant in South Africa

在该工艺的基础上,南非Sasol采用DIPE对固定床气化废水进行萃取后,总酚由4 300 mg/L降低到30 mg/L左右[12]。但由于煤质和气化的工艺操作条件不同,导致废水的水质有很大的不同,比如由于煤质的不同,国内鲁奇气化废水的水质要劣于南非Sasol的气化废水,导致在现有的处理工艺下国内鲁奇气化废水中酚氨回收效果不理想。所以对于国内鲁奇气化废水酚氨的回收仍是一个亟需解决的难题。在此基础上,开发新型萃取剂和相关的技术显得非常重要。

物理萃取虽是目前工业上固定床气化废水主要的脱酚方法,但也存在诸多的问题。萃取剂对酚类化合物专一选择性差、多元酚萃取率偏低,萃取剂损失率大,二次污染严重,对设备具有腐蚀性等。

2 络合萃取脱酚技术

针对物理萃取存在的缺点和局限性,科研人员尝试开发新的分离方法以满足工业需求。20世纪80年代初,King等[13]提出了分离极性有机物稀溶液的新方法——基于可逆络合反应的络合萃取法。不同于物理萃取的“相似相溶”原理(即废水中酚从水中转移至萃取剂中实现分离,不涉及化学反应),络合萃取脱酚是通过化学反应实现的(即废水中酚与萃取剂通过氢键缔合或离子缔合的方式结合后,从而由水相转移至萃取相中),因此对酚可提供较高的平衡分配系数且具有高效性和高选择性。由于酚属Lewis酸,相应的络合萃取剂应属Lewis碱。

络合萃取相比物理萃取,具有脱酚效率高、二次污染小、溶剂损失率低的优点,成为近几年在废水脱酚方面的研究热点,并取得了一定的成果。

Li等[14]由辛酰氯和吡咯烷为原料合成N-辛酰吡咯烷(OPOD),并用于废水脱酚的处理,研究表明,OPOD对苯酚的萃取分配系数高达400以上。顾满刘等[15]用磷酸三丁酯(TBP)-煤油溶液为萃取剂络合萃取碱渣废水中的酚,并采用NaOH溶液对萃取剂进行反萃再生。研究表明,对某炼油厂含酚废水采用20%TBP-煤油溶液做络合萃取剂,在络合萃取剂与废水体积比为1∶1,pH值为8.47,温度为25 ℃经单级萃取后废水中的苯酚含量由3 200 mg/L降至300 mg/L,脱酚率为90%。采用10%NaOH溶液,在温度为25 ℃,体积比小于10∶1时,经单级反萃取后,该萃取体系的反萃取率gt;80%。Xu等[16]应用QH-1型混合胺类萃取剂对含硝基酚的废水进行处理,研究表明,废水pH为2,体积比为1∶4,温度为25 ℃,经2~3级错流萃取,苯酚脱除率达到99%,但难挥发酚脱除率却极低。

在含酚废水处理方面,络合萃取法优于物理萃取法,不仅损失率低,而且二次污染小。但针对固定床气化废水多元酚含量高的特点,目前仍缺乏高效的络合萃取剂对多元酚进行处理,所以开发新型高效的络合萃取剂及萃取工艺是解决问题的关键。

王吉坤等[17]依据可逆络合萃取分离原理,对固定床气化废水、热解废水等进行了错流及逆流的萃取脱酚试验,在结合实际工艺过程的基础上,研制了MK型高效络合萃取剂并采用研制的MK系列高效复配型络合萃取剂,对废水进行中试萃取脱酚试验。研究表明,该技术工艺总酚萃取率高达95%,单元酚萃取率高达99%,多元酚萃取率高达92%,化学需氧量(COD)脱除率高达85%,处理成本低至20元/t。

针对物理萃取与络合萃取的不同,现就2种萃取技术在常用萃取剂、多元酚萃取率、溶剂损失及回收方式、经济成本等方面进行比较,结果见表1。

表1 物理萃取与络合萃取的脱酚对比

Table 1 Comparison between physical extraction and complex extraction

3 结论与建议

1)物理萃取是目前工业煤气化含酚废水主要的脱酚方法,但脱酚率低、溶剂损失率大及二次污染是物理萃取存在的主要难题,因此新型高效的物理萃取剂及相应的萃取工艺研究将是解决物理萃取所存在难题的关键。

2)络合萃取作为近几年在含酚废水脱酚方面的研究热点,其脱酚效果优于物理萃取法。但是目前大多数的研究仅局限在实验室的研究,并且新型高效的萃取剂及萃取工艺研究将是络合萃取的研究重点。

3)络合萃取后如何实现萃取剂与溶质的分离是阻碍络合萃取发展的关键,目前所采用的方式是通过NaOH碱洗方式实现,相比物理萃取的反萃取(蒸馏)不仅过程复杂,能耗高,而且碱的用量大。开发廉价的碱液,减少碱洗的费用是反萃取的关键;其次寻找新型的反萃取方法,代替碱液反萃取后产生的含盐问题,将是决定络合萃取在煤气化含酚废水应用能否真正大规模应用的关键。

4)目前络合萃取虽没有应用于固定床气化废水脱酚上,但由于络合萃取在脱酚上所具有的优势,因此络合萃取将在固定床气化废水脱酚上具有广阔的应用前景。

参考文献(References):

[1] Li H Q,Han H J,Du M A,et al.Inhibition and recovery of nitrification in treating real coal gasification wastewater with moving bed biofilm reactor[J].Journal of Environmental Science,2011,23:568-574.

[2] 何 锋.煤化工废水的来源与特点及其相应的处理技术探究[J].科技视界,2012(23):320-321.

He Feng.Study on the source and characteristics of coal chemical wastewater and its treatment technology[J].Science and Technology Vision,2012(23):320-321.

[3] 赵天亮,宁 平,陈芳媛.含酚废水治理技术研究进展[J].环境与健康杂志,2007,24(8):648-649.

Zhao Tianliang,Ning Ping,Chen Fangyuan.Situation and progress in treatment process of phenolic wastewater[J].Journal of Environment Health,2007,24(8):648-649.

[4] GB 8978—1996,污水综合排放标准[S].

[5] GB 5749—2006,生活饮用水卫生标准[S].

[6] 陈 赟,王 卓.煤气化污水酚氨回收技术进展、流程优化及应用[J].煤化工,2013(4):45-48.

Chen Yun,Wang Zhuo.Application research status of the chemical process of ammonia/phenol recovery from coal-gasification wastewater[J].Coal Chemical Industry,2013(4):45-48.

[7] 秦江艳,刘耀明,曹文晋,等.碎煤加压气化酚氨回收技术工艺探讨[J].能源化工,2015,36(6):14-19.

Qin Jiangyan,Liu Yaoming,Cao Wenjin,et al.Study on phenol ammonia extraction technology of the crushed coal pressurized gasfication[J].Energy Chemical Industry,2015,36(6):14-19.

[8] 钱 宇,杨思宇,马东辉,等.煤气化高浓酚氨废水处理技术研究进展[J].化工进展,2016,35(6):1884-1893.

Qian Yu,Yang Siyu,Ma Donghui,et al.Research advances in treatment of coal gasification wastewater with high phenol and ammonia[J].Chemical Industry and Engineering Progress,2016,35(6):1884-1893.

[9] 石荣方.褐煤气化含酚废水处理系统的改造[J].云南化工,2013,40(5):65-69.

Shi Rongfang.Lignite gasfication phenolic wastewater treatment system transformation[J].Yunnan Chemical Technology,2013,40(5):65-69.

[10] 曹 峰,李 旭,尹 琼.新天煤制气项目气化废水处理工艺分析[J].硅谷,2013(12):67.

Cao Feng,Li Xu,Yin Qiong.Analysis of Xintian coal gas wastewater treatment project of gasification process[J].Silicon Valley,2013(12):67.

[11] 陈庆俊.鲁奇炉气化废水处理工艺突破方向探讨[J].化学工业,2012,30(12):9-13.

Chen Qingjun.Exploration of breakthroughs in Lurgi gasification wastewater treatment process[J].Chemical Industry,2012,30(12):9-13.

[12] Yang C F,Qian Y,Zhang L J,et al.Solvent extraction process development and on-site trial-plant for phenol removal from industrial coal gasification wastewater[J].Chemical Engineering Journal,2006,117(2):179-185.

[13] Rowseau R W.Handbook of seperation process technology[M].New York:John Wiley amp; Sons,1987:760-774.

[14] Li Z,Wu M H.Extraction of phenol from wastewater by N-oetanoyl pyrrolidine[J].Journal of Hazardous Materials,2004,(13):111-114.

[15] 顾满刘,占 晶,刘 扬,等.炼油厂碱渣废水络合萃取法脱酚实验研究[J].环境科学与技术,2006,29(11):31-33.

Gu Manliu,Zhan Jing,Liu Yang,et al.Dephenolization using Complexation extraction method for treating waste alkaline liquor from an oil refinery[J].Environmental Science and Technology,2006,29(11):31-33.

[16] Xu Jinquan,Duan Wuhua,Zhou Xiuzhu,et al.Extraction of phenol in wastewater with annular centrifugal contactors[J].Journal of Hazardous Materials,2006,131(1/2/3):98-102.

[17] 王吉坤,吴立新,董卫果.三辛胺对气化废水脱酚性能的研究[J].洁净煤技术,2016,22(2):125-130.

Wang Jikun,Wu Lixin,Dong Weiguo.Properties study of triotylamine on removing phenol of gasification wastewater[J].Clean Coal Technology,2016,22(2):125-130.

Status and development of phenol removal technologies offixed bed gasification waste water

Abstract:In order to solve problems of three physical extraction phenol removal technologies in treating fixed bed gasification waste water,a complex extraction method of complex extraction dephenolizaion was proposed.The effects of extraction and solvent recovery of different complex extraction agents were studied and the effects of two kinds of extraction technologies on the removal of phenol and economic cost were analyzed.The results showed that the extraction rate of the physical extraction was generally lower than 80%,while the extraction rate of the complex extraction agent was higher than 85%.The loss rate of complex extraction agent (lt;0.1%) in the water was lower than that of physical agent (gt;0.87%).The complex extraction was carried out by alkali washing method.The economic cost of complex extraction (lt;RMB 20 per ton) was lower than that of physical extraction (RMB 30-40 per ton).

Key words:fixed bed gasification waste water;physical extraction;complex extraction;extraction rate;economic cost

中图分类号:X784

文献标志码:A

文章编号:1006-6772(2017)01-0091-04

收稿日期:2016-06-27;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2017.01.017

基金项目:国家国际科技合作专项资助项目(2015DFG61830)

引用格式:董卫果,王吉坤,周 娜,等.固定床气化废水酚回收技术的现状及发展[J].洁净煤技术,2017,23(1):91-94.

DONG Weiguo,WANG Jikun,ZHOU Na,et al.Status and development of phenol removal technologies of fixed bed gasification waste water[J].Clean Coal Technology,2017,23(1):91-94.