水煤浆在双锥逆喷燃烧器内燃烧过程的数值分析

莫日根1,2,3,王乃继1,2,3,程晓磊1,2,3

(1.煤炭科学研究总院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

摘 要:为了研究煤粉和煤浆在双锥燃烧器内燃烧过程的区别,应用计算流体软件Fluent,对14 MW逆喷双锥燃烧器建立了燃烧过程的热态模型,分别进行煤粉和水煤浆的燃烧过程模拟研究。结果发现:水煤浆和煤粉的速度场基本类似;水煤浆中水分汽化增大了燃烧器的阻力,使离散相颗粒在燃烧器内的停留时间增加;由于水分高,水煤浆着火位置较煤粉延后110 mm;燃用水煤浆的燃烧器内平均温度和出口温度分别比燃用煤粉低162 K和199 K;水煤浆火炬的核心温度区比煤粉火炬提前438 mm,且水煤浆火炬刚性更强,但衰减速度较快。水煤浆的燃烧特性处于逆喷双锥燃烧组织控制的有效范围,证明该燃烧组织原理是解决水煤浆燃烧温度与效率之间矛盾的有效方法之一。

关键词:水煤浆;燃烧器;燃烧;Fluent;建模

0 引 言

水煤浆含有30%~40%水分,其燃烧过程比煤粉燃烧需要更长时间来完成水分蒸发。在这段时间内需要保持较高的温度和氧化剂浓度[1]。水煤浆流化床锅炉通过在炉膛内流化大量石英砂为水煤浆燃烧提供温度场[2]。其点炉过程需要消耗大量的动力和燃油,耗时、耗资巨大,且锅炉负荷可调范围较小。直接配置在锅炉前端的水煤浆旋流燃烧器,在空间较大的炉膛内无法有效组织燃烧,普遍存在点火困难和燃尽率低的问题。而设置了卫燃带的水煤浆预燃室虽然解决了点火问题,但是燃烧组织已不在控制范围内,导致预燃室内部结渣严重[3]。

煤炭科学研究总院自主研发的煤粉双锥燃烧器是一种先进的煤炭燃烧利用技术体系[4]。经工程实践验证其具有热效率高、与天然气燃烧可比拟的低污染物排放、宽负荷调节、启停时间短等优势。这些特点应用于水煤浆燃烧,符合其技术发展方向,对污泥、污水的减量化、资源化处理具有积极意义[5]。

从燃烧组织分析,煤粉双锥燃烧所采用的强化着火燃烧组织形式大幅降低点火功率[6],同时燃烧器内强旋流能够提高燃料在高温区的停留时间。基于以上设计原理有效地解决了水煤浆燃烧停留时间和温度之间的矛盾,但是目前相关研究较欠缺。本文以14 MW双锥燃烧器为研究对象进行数值模拟,采用组分输运模型对燃用煤粉和水煤浆分别进行三维数值模拟,通过比较2种燃料的流场特点、温度、组分分布特点,讨论了水煤浆双锥燃烧组织的特性。

1 网格划分及模型假设

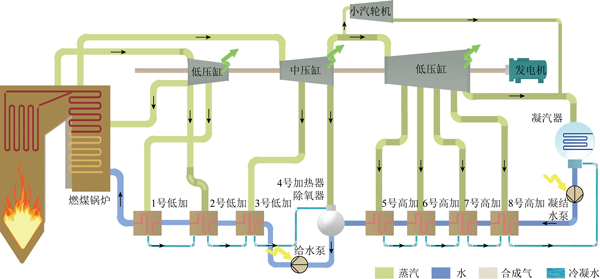

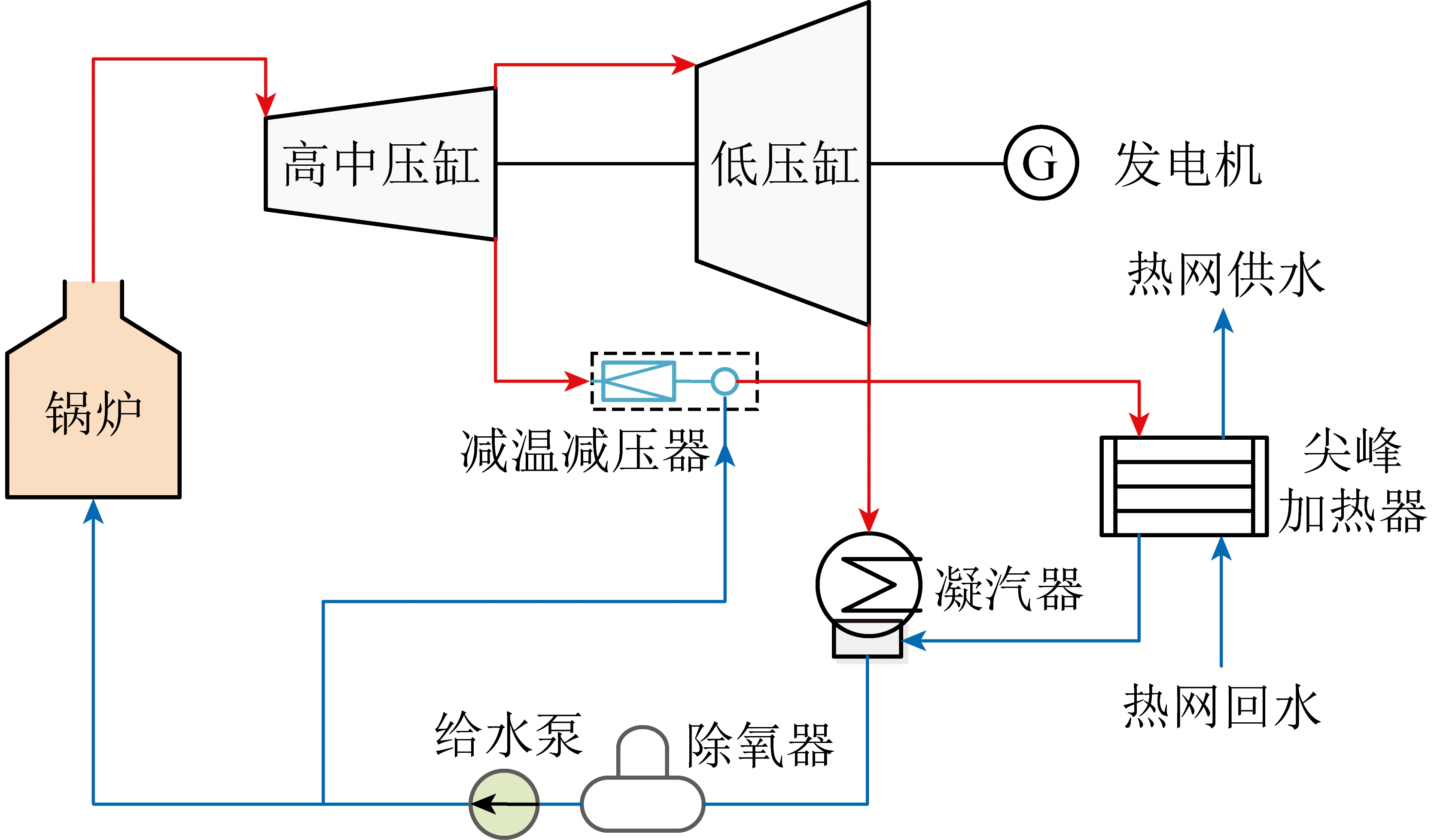

双锥逆喷燃烧器的设计运行程序为:通过点火燃油将燃烧器内的温度提升至300~500℃。一次风携带燃料经一次风管到达回流帽,并被强制回流进入燃烧室前锥;二次风通过旋流叶片以旋流形式进入燃烧室前锥,并在前锥中部与逆流的一次风和燃料相遇。在很短的时间内,燃料被加热到点火温度。着火后到的燃料随二次风边旋转边燃烧,并沿着二次风的流向继续向前运动,经过后锥的加速后喷出燃烧器进入炉膛。

14 MW双锥燃烧器的几何拓扑结构为5层圆柱体和圆锥的嵌套(A~E),如图1所示。由外至内通过创建5层O-block(O-1~5)描述拓扑结构,可解决圆弧形状Block边界处网格扭曲,并且在近壁面处生成较理想的边界网格。燃烧器网格划分及边界条件如图2所示。考虑到连续相入口为带压射流,离散相为颗粒射流,故将一次风和二次风的入口设置为质量入口边界条件和反射离散相壁面;出口为压力出口边界条件和逃逸离散相壁面。该模型计算域采用结构化网格,网格节点数为55万,2×2×2行列式检查最小值为0.693,网格角度最小值为45°。

图1 O-block嵌套与燃烧器的拓扑结构

Fig.1 O-block and the topology of the burner

图2 网格划分及边界条件

Fig.2 Meshing and boundary conditions

为建立稳定可靠的计算模型,采用如下假设:①假定水煤浆以充分雾化的形式进入计算域,水煤浆液滴的运动过程不发生结团、黏壁等现象。②使用两步总包反应原理描述燃烧反应过程;假定所述燃烧反应是快速化学反应,即混合时间尺度远大于反应时间尺度;燃烧反应所处流域为完全湍流状态,即高雷诺数。③模拟是稳态计算过程,燃料量、空气量及燃烧器所有其他运行参数均不随时间变化。不包含点火、熄火等动力学细节描述,不涉及混合与反应时间尺度相近的其他现象。

2 数学模型及计算步骤

2.1 基本模型

燃料和空气分别视作离散相和连续相。整个计算域简化为由颗粒离散相和气体连续相组成的弥散多相流体系[7]。其中,连续相的数学描述采用欧拉方法,并求解体积平均N-S方程,包括连续性方程、动量方程和能量方程[8]。能量方程中包括热流、外力、扩散黏性耗散等形式的能量平衡。分散相采用拉格朗日方法描述[9]。通过在连续相内对大量质点的追踪和路径积分运算得到颗粒的轨迹。分散相和离散相之间进行动量、质量和能量的交换,即双向耦合求解。这一过程通过交替求解连续相控制方程和离散相控制方程实现。直到连续相和离散相各参数不在随迭代的进行发生变化后,输出结果。

根据煤粉燃烧的模拟与工业运行参数的对比研究,本文采用Realizable k-ζ模型对湍流模型进行封闭[10]。该模型对圆形射流的扩散现象和强压力梯度边界层的模拟效果较好。对于Boltzmann数<10的煤颗粒燃烧,需要考虑辐射传热。Fluent定义光学厚度为特定长度路径气体对特定波长辐射的减弱能力,其值越大表示越强的辐射吸收能力。燃烧器内富含水蒸气和CO2,均对辐射热具有强烈的吸收作用[11],可以视作光学厚介质。据此,本文选定P1模型计算燃烧器内的辐射传热[12]。该模型被广泛应用于颗粒燃烧的计算研究。

煤粉和水煤浆均经历水分蒸发、挥发分析出、挥发分燃烧、焦炭异相反应等。采用基于质量分数的输运模型进行描述(式(1));连续相反应使用涡耗散模型[13]计算反应速率(式(2)、(3)),反应速率受大涡混合时间尺度控制;离散相颗粒反应包括挥发分析出反应和焦炭的异相表面反应(式(4)),反应速率动力学方程见式(5),扩散作用控制方程见式(6)[14]。热解反应方程设置为两步总包反应:第1步反应是挥发分析出并氧化为CO、CO2和H2O;第2步反应为CO氧化为CO2。总包反应参数为0.5,即第1步反应CO和CO2的生成比例为1。

式中,Yi为i组分的质量分数,%;ρ为气相混合物的密度,kg/m3;v为速度矢量,m/s;Ji为i组分的扩散通量,kg/(m2·s);Ri为i组分的化学反应生成速率,mol/(L·s);Si为i组分自定义源相生成速率和离散相生成速率,mol/(L·s)。

其中,Yp为任意产物质量分数,%;Mω,f为反应物的摩尔质量,kg/kmol;下标f表示反应物;下标j取值1~N,表示任意组分;minf为所有对反应物计算中的最小值;Yf为反应物质量分数,%;A和B为经验常数,分别为4.0和0.5;ε和κ为封闭湍流方程的参数;v′i,r为反应 r 中反应物 i的化学计量数;v″r为反应r中产物的化学计量数;Mω,i为i组分的的摩尔质量,kg/kmol。Ri,r值为上述2个方程计算结果中的较小值,mol/(L·s)。

式中,D0为扩散系数;C1为密度,kg/m3;Tp为水煤浆颗粒的温度,K;T∞为混合物温度,K;dp为水煤浆颗粒的直径,m;k为动力学反应速率,mol/(L·s);CZ为指前因子;E为活化能,J/mol;Ap为水煤浆颗粒的表面积,m2;mp为水煤浆的质量,kg;pox为氧化剂在气氛中的分压,Pa;R为反应速率。

对于水煤浆的模拟计算,本文将包含水分的煤粉颗粒视为水煤浆颗粒。为了便于比较煤粉和水煤浆燃烧组织特性的区别,煤粉的计算工况设置为10 MW(表1)。水煤浆的计算工况采用同样的煤种和煤消耗量,煤质数据见表2。

表1 计算工况

Table 1 Operating condition of calculation

表2 煤质分析

Table 2 Proximate and ultimate analysis of coal

水煤浆浓度设定值为60%。水煤浆水分的25%为煤工业分析水分(受颗粒表面热解规律支配),其他水分定义为射流液态水,受液滴汽化规律支配方程见式(7)、(8)[15]。

式中,kc为质量传递速率,mol/(m3·s);Yi,s和Yi,∞为i组分自定义源相的生成速率和离散相的生成速率,mol/(L·s)。

2.2 材料特性及边界条件

如前假设,燃烧器点火不在讨论的范围,所以计算过程将煤的热解温度设定为空气温度,使煤粉颗粒进入计算域后,随即发生热解。混合物导热系数、黏性系数按照气体质量组成计算。对于气相中含有颗粒的模型,由于介质吸收和散射导致的辐射强度在经过每单位长度介质后的改变不容忽视,所以计算过程定义混合物的吸收系数模型为灰气体加权模型[16],散射系数设定为0.5。

对于燃烧器壁面,假定外界平均温度为300 K,炉内平均温度为1 400 K,结合已有工业炉运行数据,考虑壁面沾污情况,计算得到双锥的壁面热通量为60 W/m2。壁面双锥壁面均设置为离散相反弹边界,内部发射率为0.8。

2.3 计算过程

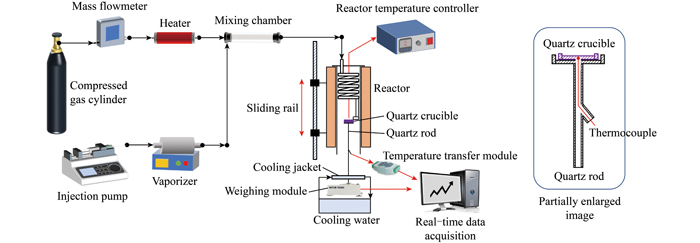

如前所述,采用离散相模型来考虑颗粒相和连续相的相互作用,并通过随机轨道模型追踪颗粒运动。本文计算过程设置每次离散型注入计算域后连续相计算40步,并追踪48 000条颗粒路径粒径以描述离散相的运动,计算过程如图3所示。

图3 模拟计算过程

Fig.3 Simulation Calculation process

计算过程分为冷态计算和热态计算。冷态计算中,关闭了能量方程和辐射方程,离散相和连续相为单向耦合。以一阶差分格式开始计算,待计算稳定后改为二阶差分格式。设置燃烧器出口速度为监控参数;以入口、出口质量差低于0.1%、速度残差低于1%、连续性方程残差低于10-3、其他控制方程残差低于10-3作为判断冷态计算收敛的指标。获得冷态收敛解后,激活能量方程和辐射方程,并激活离散相和连续相的双向耦合,计算直到获得收敛解。热态计算的收敛判定依据在冷态判定依据基础上增加出口温度变化监视,判定值为0.1%。

将模型应用于7 MW试验平台,结果见表3。燃烧器出口温度误差为3%,说明前述假定和简化可确保数学模型的合理性和计算的可靠性。

表3 工业运行数据与模型预测值比较

Table 3 Measurement data and prediction data

3 计算结果及分析

3.1 速度场及迹线分析

为便于区分,煤粉和水煤浆指代所研究的2种燃料,煤粉颗粒指代煤粉的单颗粒,水煤浆颗粒指代含水的煤粉的单颗粒。在仅描述颗粒行为时,对煤粉颗粒和水煤浆颗粒不作区分,统一用颗粒表述。

图4 速度云图

Fig.4 Contours of velocity magnitude

双锥逆喷燃烧器中煤粉和水煤浆在z=0平面的速度分布如图4所示。可知,前锥扩散角降低了二次风的速度,并提供了足够的空间以实现动量的充分传递。一、二次风速度趋于一致后,经后锥收缩角的加速,形成高速射流从预燃室喷出,双锥燃烧器这一特性对保持火焰刚性具有重要意义。一次风和二次风在前锥中部形成低速区,为煤粉或水煤浆的加热和着火提供了时间,这对稳燃和点火十分关键。由于水煤浆中水分加速对系统动量的消耗,水煤浆的出口速度水煤浆比煤粉的低5%。但是2者的速度场形态类似,且在z=0平面的面积分平均速度均为47 m/s。说明,在相同的设计速度下若可以实现水煤浆的充分雾化,则煤粉的流场适用于水煤浆。

通过双锥逆喷燃烧器中煤粉和水煤浆的连续相迹线(图5)可以看出,二次风的旋流产生了旋转速度场使得一次风也形成了旋流,旋流在燃烧器内基本没有衰减,并且在回流帽后方产生了强湍流区。结合离散相迹线分析可知,在双旋流条件下,水煤浆或煤粉中较大颗粒获得的切向速度更大,离心力也更大,从而与O2接触的几率变大。大颗粒进入到二次风旋流通道,在燃烧器内的行程增多,其燃尽效果将得到提升。较小的颗粒在回流帽后方的湍流区富集,及时为火炬核心提供燃料,维持其高温。

图5 连续相和离散相的迹线

Fig.5 Path line of continuous phase and discrete phase

由于水煤浆中水分汽化为水蒸气,使得燃烧器内的轴向阻力变大,因此在同样的二次风入口旋流条件下,水煤浆连续相获得了更大的旋流强度,这可以从离散相迹线积分出的颗粒停留时间看出。水煤浆的颗粒平均停留时间为0.33 s,而煤粉的颗粒停留时间为0.28 s。平均停留时间提高了18%,这可有效提高水煤浆在双锥燃烧器内燃烧的稳定性。

3.2 温度场分析

双锥逆喷燃烧器中煤粉和水煤浆在z=0平面计算获得的温度场对比如图6所示。在二次风旋流卷吸和后锥强制回流的共同作用下,部分高温烟气回流至前锥,在前锥形成高温段,实现了燃料的加热和点火。由于燃料和一次风的温度较低,在回流帽出口处形成低温区,低温区左侧是挥发分和煤粉颗粒着火形成的高温区。该区域内煤粉颗粒温度经过回流烟气加热达到着火温度,并与旋流二次风充分混合接触形成高温、高燃料浓度的稳定点火区。回流帽右侧是火炬高温区,煤粉或水煤浆和空气在此范围内速度趋于一致,形成具有一定刚性的火炬。

水煤浆比相同含碳量的煤粉增加了40%的水分,这部分水蒸发消耗的热量使水煤浆着火比煤粉延迟且温度降低[17]。相同入口速度下,水煤浆低温区的径向尺寸比煤粉增大300 mm,轴向脱火距离增大110 mm。煤粉燃烧和水煤浆燃烧在z=0平面的面积分平均温度分别为1 151 K和989 K;煤粉和水煤浆的出口面积分平均温度分别为1 457 K和1 258 K。此外,煤粉火炬对后锥的充满度较水煤浆火炬要好,这是单位能量密度大的表现[18]。

3.3 水分分布

双锥逆喷燃烧器中煤粉和水煤浆燃烧工况下水蒸汽体积分数如图7所示。在前文所述低温区内,水蒸汽浓度最大。在双锥逆喷燃烧器中煤粉的水分高浓度区呈现为三角形;而水煤浆的则为纺锤形,且偏向前锥。该现象主要是2者水分含量上的区别在动量传递上的体现。结合温度的对比分析可知,低温区大小与水分含量一致,水分浓度梯度最大的地方也是温度梯度最大的位置。逆喷的煤粉或水煤浆中的颗粒经过加热,水分汽化为蒸汽。由于水蒸汽和煤粉密度上的差异,两者沿轴向前进的距离不同,因而颗粒可以与O2充分接触。双锥燃烧器速度场的这一特点同样适用于煤粉和水煤浆,这也是影响点火和稳燃的关键因素之一。

图6 温度云图

Fig.6 Contours of static temperature

图7 水分分布云图

Fig.7 Contours of H2O

3.4 基于组分分布的火炬特性分析

CO2和O2体积分数可以反映水煤浆或煤粉燃烧过程中火炬特性。由双锥逆喷燃烧器中煤粉和水煤浆燃烧工况下O2体积分数如图8所示。可以看出,水煤浆的火炬锋发散较小,摇曳闪烁较小,火炬更加坚挺。

图8 组分云图

Fig.8 Contours of species

水煤浆火炬燃烧最剧烈的位置较煤粉提前了438 mm。但其衰减速度也更快,在燃烧器出口位置火炬截面衰减了近50%。结合图6可知,水煤浆火炬核心温度低于煤粉火炬约150℃。由CO体积分数分布可知(图8),水煤浆火炬中CO高浓度区明显较煤粉大。这说明由于水煤浆水分含量高,氧含量相对降低,点火后第1步反应进行较充分,第2步反应明显较煤粉燃烧的情况滞后,所以生成了更多的CO等可燃气体,气体的燃烧速率快于焦炭颗粒。这也说明了水煤浆火炬核心区较煤粉火炬提前且衰减速度更快的原因。通过以上分析可以发现,双锥燃烧器对水煤浆的稳燃效果同样明显。与此同时,火炬核心温度降低和低空气密度的特性对燃烧过程的低NOx排放具有积极意义。

4 结 论

1)水煤浆的燃烧特性处于逆喷双锥燃烧组织控制的有效范围,证明该燃烧组织原理是解决水煤浆燃烧过程中,温度与效率矛盾的有效方法之一。

2)水煤浆和煤粉的速度场类似。水煤浆中水分汽化增大了燃烧器的阻力,使离散相颗粒在燃烧器内的停留时间增加。由于水分含量高,水煤浆着火位置较煤粉延后110 mm。燃用水煤浆的燃烧器内平均温度和出口温度分别比燃用煤粉低162 K和199 K,水煤浆火炬的核心温度区比煤粉提前438 mm,且火炬刚性强于煤粉火炬,但其衰减速度快于煤粉火炬。这是由于水分的增加,氧含量相对降低,使第1步反应生成的可燃气体富集所致。

参考文献(References):

[1]岑可法,姚强,曹欣玉,等.煤浆燃烧、流动、传热和气化的理论与应用技术[J].燃料化学学报,1997,50(1):113.CEN Kefa,YAO Qiang,CAO Xinyu,et al.Theory and application of combustion,flow,heat transfer,gasification of coal slurry[J].Journal of Fuel Chemistry and Technology,1997,50(1):113.

[2]姜秀民,马玉峰,崔志刚,等.水煤浆流化悬浮高效洁净燃烧技术研究与应用[J].化学工程,2006,34(1):62-65.JIANG Xiumin,MA Yufeng,CUI Zhigang,et al.Study and application of fluidization-suspension high efficiency cleaning combustion technology of coal-water slurry[J].Chemical Engineering,2006,34(1):62-65.

[3]王恒,王世均,赵立合.一种高浓度水煤浆燃烧器的开发与应用[J].钢铁,1994(1):62-66.WANG Heng,WANG Shijun,ZHAO Lihe.A highly concentrated coal-water slurry burner[J].Iron and Steel,1994(1):62-66.

[4]王金华,王乃继.散煤资源清洁利用工程示范——现代煤粉工业锅炉[J].煤炭工程,2016,48(9):1-5,10.WANG Jinhua,WANG Naiji.Demonstration project of high efficiency pulverized coal fired industrial boiler for bulk coal clean utilization[J].Coal Engineering,2016,48(9):1-5,10.

[5]胡勤海,熊云龙,朱妙军,等.城市污泥掺制水煤浆燃烧动力学特性[J].环境科学学报,2008,28(6):1149-1154.HU Qinhai,XIONG Yunlong,ZHU Miaojun,et al.Study on combustion kinetics of coal water slurry prepared with sewage sludge[J].Acta Scientiae Circumstantiae,2008,28(6):1149-1154.

[6]王乃继,尚庆雨,张鑫,等.德国煤粉工业锅炉实践及我国研发、推广的现状与发展[J].工业锅炉,2016(2):1-10.WANG Naiji,SHANG Qingyu,ZHANG Xin,et al.Practice of pulverized-coal fired industrial boilers in Germany and statue of its research,promotion in China[J].Industrial Boiler,2016(2):1-10.

[7]吴玉新,张建胜,王明敏,等.简化PDF模型对Texaco气化炉的三维数值模拟[J].化工学报,2007,58(9):2369-2374.WU Yuxin,ZHANG Jiansheng,WANG Mingmin,et al.3D numerical simulation of Texaco gasifier using assumed PDF model[J].Journal of Chemical Industry and Engineering,2007,58(9):2369-2374.

[8]刘向军,石磊,徐旭常.稠密气固两相流欧拉-拉格朗日法的研究现状[J].计算力学学报,2007,24(2):166-172.LIU Xiangjun,SHI Lei,XU Xuchang.Research of Euler-lagrange method for dense gas-solid two-phase flow[J].Chinese Journal of Computational Mechanics,2007,24(2):166-172.

[9]张雄,陆明万.任意拉格朗日—欧拉描述法研究进展[J].计算力学学报,1997,14(1):91-102.ZHANG Xiong,LU Mingwan.Research progress of arbitrary lagrange-Euler description method[J].Chinese Journal of Computational Mechanics,1997,14(1):91-102.

[10]王月明,曹欣玉,顾战,等.采用反吹射流稳定和控制煤粉和煤浆火炬着火的研究[J].浙江大学学报(工学版),1987(6):128-138.WANG Yueming,CAO Xinyu,GU Zhan,et al.Study on stabilizing and controlling ignition of pulverized coal and coal slurry torch by reverse jet[J].Journal of Zhejiang University(Engineering Science),1987(6):128-138.

[11]艾青.热辐射与高速流耦合换热的数值研究[D].哈尔滨:哈尔滨工业大学,2009.

[12]张振奎,钟华贵.多点喷射模型燃烧室性能CFD分析[J].航空发动机,2010,36(4):17-21.ZHANG Zhenkui,ZHONG Huagui.CFD analysis of performance for the model multipoint Injection combustor[J].Aeroengine,2010,36(4):17-21.

[13]MAGNUSSEN B F,HJERTAGER B H.On mathematical modeling of turbulent combustion with special emphasis on soot formation and combustion[J].Symposium on Combustion,1977,16(1):719-729.

[14]BAUM M M,STREET P J.Predicting the combustion behaviour of coal particles[J].Combustion Science&Technology,1971,3(5):231-243.

[15]MILLER R S,HARSTAD K,BELLAN J.Evaluation of equilibrium and non-equilibrium evaporationmodelsformanydroplet gas-liquid flow simulations[J].International Journal of Multiphase Flow,1997,24(6):1025-1055.

[16]倪建军,梁钦锋,周志杰,等.气化炉辐射废锅内多相流场和温度场的数值模拟[J].中国电机工程学报,2010,30(5):59-65.NI Jianjun,LIANG Qinfeng,ZHOU Zhijie,et al.Numerical simulation of multiphase flow field and temperature field in a gasification radiant syngas cooler[J].Proceedings of the CSEE,2010,30(5):59-65.

[17]周德悟,蔡根才.差热分析测定水煤浆的燃烧特性[J].燃料化学学报,1989(4):89-94.ZHOU Dewu,CAI Gencai.Determination of combustion characteristics of coal water slurry by differential thermal analysis[J].Journal of Fuel Chemistry and Technology,1989(4):89-94.

[18]朱瑞,黄定国,吴玉敏,等.新型黑液水煤浆的燃烧特性及动力学分析[J].煤炭转化,2007,30(3):49-52.ZHU Rui,HUANG Dingguo,WU Yumin,et al.Combustion characteristics and dynamic analysis of a new black liquor coal slurry[J].Coal Conversion,2007,30(3):49-52.

Numerical analysis of coal water mixture combustion in double cone reversed injection burner

MO Rigen1,2,3,WANG Naiji1,2,3,CHENG Xiaolei1,2,3

(1.China Coal Research Institute,Beijing 100013,China;2.State Key Laboratory of High Efficient Mining and Clean Utilization of Coal Resources,Beijing 100013,China;3.National Energy Technology and Equipment Laboratory of Coal Utilization and Emission Control,Beijing 100013,China)

Abstract:In order to study the differences between the combustion processes in double cone reversed injection burner of coal particle and coal water mixture,numerical simulation model of 14 MW reversed injection burner was built based on CFD software Fluent.The results show that the velocity fields of coal particle and coal water mixture are basically similar.The vaporization of water in the coal water mixture increases the resistance of the burner and the residence time of the discrete phase particles in the combustor.Due to the high moisture content,the ignition position of coal water mixture is lagged by 110 mm,compared with coal particle.The average temperature and outlet temperature in the burner with coal slurry are reduced by 162 K and 199 K,respectively,compared with that of coal particle.The core temperature zone of the coal water mixture torch is 438 mm ahead of the coal particle.And the rigidity of the coal water mixture troch is stronger than that of the coal particle.But the decay rare of the coal water mixture torch is faster than the coal particle's.The combustion characteristics of coal water mixture are in the effective range of the combustion control of reversed injection burner.It is proved that the optimization of combustion principle is one of the effective methods to solve the contradiction between the combustion temperature and efficiency of coal water mixture.

Key words:coal water mixture;burner;combustion;Fluent;numerical modeling

中图分类号:TQ534.4

文献标志码:A

文章编号:1006-6772(2018)02-0083-07

收稿日期:2018-01-15;

责任编辑:李柏熹

DOI:10.13226/j.issn.1006-6772.2018.02.016

基金项目:煤炭科学技术研究院科技发展基金资助项目(2017CX02)

作者简介:莫日根(1986—),男,内蒙古呼和浩特人,硕士研究生,主要从事煤炭高效洁净燃烧、烟气净化、水煤浆制备和燃烧等技术的研发和推广工作。E-mail:ccri-beijing@qq.com。通讯作者:王乃继(1965—),男,研究员,博士生导师。E-mail:wnj_bricc@163.com

引用格式:莫日根,王乃继,程晓磊.水煤浆在双锥逆喷燃烧器内燃烧过程的数值分析[J].洁净煤技术,2018,24(2):83-89.MO Rigen,WANG Naiji,CHENG Xiaolei.Numerical analysis of coal water mixture combustion in double cone reversed injection burner[J].Clean Coal Technology,2018,24(2):83-89.